Настоящее изобретение относится к дисперсному материалу на основе диоксида титана, который покрыт оксидом кремния. В частности, диоксид титана с таким покрытием является подходящим компонентом для применений с высоким уровнем требований, таких как композиция полиграфической краски, которая обычно используется в ламинированных продуктах.

Уровень техники

Существует возможность замены значительного количества белого пигмента диоксида титана, входящего в состав белой краски, без слишком заметного ухудшения оптических свойств такой белой краски. Однако все еще существуют проблемы с таким типом краски, особенно в системах на основе растворителей, в которых наполнитель в конечном итоге оседает на дно контейнера с краской. Такая склонность к осаждению связана со стабильностью дисперсии, когда наполнители без покрытия не смачиваются связующим веществом надлежащим образом и когда они не стабилизированы в системе.

На рынке полиграфических красок существует явный спрос на продукт, стоимость материала у которого была бы ниже, чем у обычного пигмента диоксида титана в рутильной форме, и который являлся бы стабильным при хранении. Такой тип материала на основе диоксида титана мог бы применяться в покрытиях, пластмассах и бумаге.

Полиграфические краски могут применяться в качестве эластичных упаковочных красок, особенно красок для ламинирования, а также в качестве красок для нанесения на бумагу и картон. Ламинирующие краски отпечатываются на чистом субстрате, который затем ламинируется клеем или расплавленным полимером и «наслаивается» на другой материал. Уровень блеска может изменяться в зависимости от применения; на всех целевых рынках высокий уровень блеска не требуется. Однако, чтобы обеспечить возможность нанесения по технологиям глубокой ротационной печати и флексографии, в продукте необходимо регулировать распределение частиц по размеру.

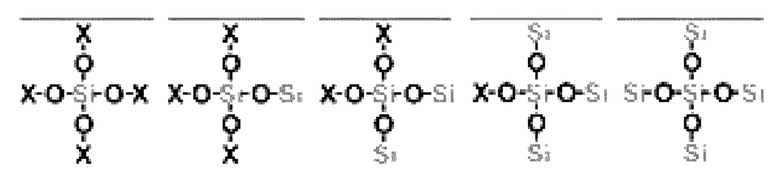

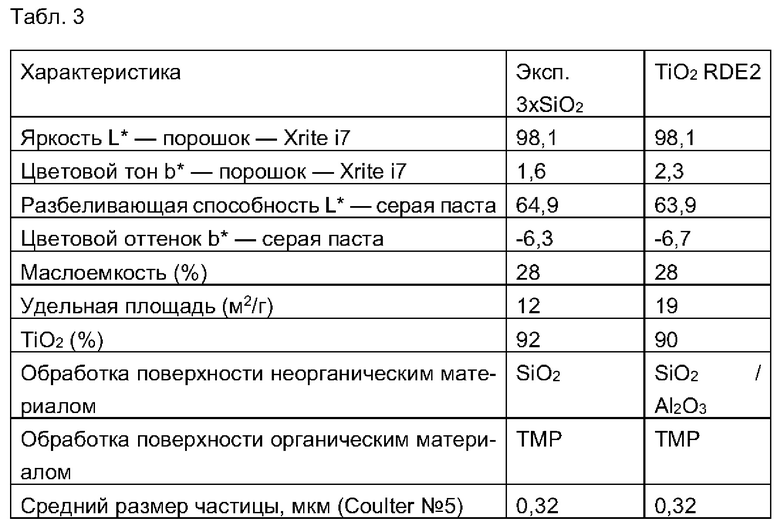

Светорассеивающие характеристики дисперсного материала из диоксида титана зависят от размера частиц, распределения частиц по размеру и качества дисперсии. При идеальном расположении кристаллы диоксида титана образуют трехмерную матрицу, в которой каждая отдельная частица сферической формы одинакового размера находится на одинаковом расстоянии друг от друга. Такое теоретическое понимание рассеяния света основано на теории Ми и изображено на фиг. 1. В действительности частицы рутила имеют различные размеры и форму, при этом они демонстрируют тенденцию к агломерации и/или флокуляции. Тем не менее схема на фиг. 1 может представлять конечную цель для дальнейшего развития.

В настоящее время коммерчески доступные материалы на основе диоксида титана при обработке поверхности образуют довольно тонкий слой. Чтобы получить наилучшие оптические свойства материала, необходимо обеспечить смачивание и стабилизацию частиц растворимым связующим и их надлежащее распределение, при котором они будут оставаться отдельно друг от друга. При печати белой краской связующее вещество затвердевает и создает своеобразную полимерную сетку, назначением которой является связывание вместе частиц диоксида титана и их расположение на поверхности. В то же время связующее вещество удерживает частицы отдельно друг от друга, за счет чего обеспечиваются хорошая рассеивающая способность и повышенная непрозрачность.

Увеличивается доля красок для ламинирования, а их состав становится все более сложным с технической точки зрения, например полиуретановые составы. Кроме того, конкуренция становится все более сложной, поскольку приемлемы сорта рутила с низким уровнем блеска.

В сфере ротационной глубокой печати увеличиваются скорости работы печатных машин. Это обуславливает появление дополнительных требований к белым краскам.

В красках для ламинирования используются полиуретаны высокой вязкости и прочие связующие с высокой молекулярной массой. Вязкость при печати ограничивает оптические характеристики белой краски, когда на реологические свойства влияют и пористость пигмента, и связующее с высокой молекулярной массой.

При использовании однокомпонентных полиуретановых покрытий вместе с пигментами, такими как пигменты на основе оксида титана, возникает ряд проблем. Как правило, пигменты могут содержать поглощенную влагу, которая является причиной некоторой нестабильности полиуретановой композиции. Возможно гелеобразование полиуретана, из-за чего композиция затвердевает и становится непригодной для дальнейшего использования. При реакции изоцианата с водой может выделяться углекислый газ, накопление которого вызывает увеличение давления в емкостях для хранения.

В предшествующем уровне техники нет предложений титанового пигмента с покрытием, пригодного для целей ламинирования и соответствующего предъявляемым требованиям. Соответственно, существует потребность в новом материале диоксида титана с покрытием, который устранял бы проблемы, рассмотренные выше.

Сущность изобретения

Задача настоящего изобретения - предоставление дисперсного материала на основе диоксида титана, который покрыт плотным оксидом кремния и особенно подходит для использования в композиции краски для ламинирования. Настоящее изобретение предоставляет способ изготовления частиц диоксида титана, покрытых слоем оксида кремния, и частицы диоксида титана с покрытием, полученные с помощью упомянутого способа.

Композиция краски для ламинирования содержит дисперсный материал на основе диоксида титана с покрытием из оксида кремния, который требуется для придания высокой непрозрачности и имеет низкую вязкость.

Настоящее изобретение предоставляет способ изготовления плотного покрытия из диоксида кремния (SiO2) с использованием циклического изменения рН во время покрытия частиц дисперсного материала на основе диоксида титана упомянутым SiO2.

Основные варианты осуществления описаны в независимых пунктах формулы изобретения. Различные варианты осуществления описаны в зависимых пунктах формулы изобретения. Варианты осуществления, изложенные в формуле изобретения и в описании, можно свободно объединять друг с другом, если иное не указано явным образом.

Один вариант осуществления предусматривает способ изготовления нефлокулированных, дискретно распределенных частиц диоксида титана, покрытых слоем оксида кремния, предпочтительно действующего как разделитель между отдельными частицами диоксида титана, при этом настоящий способ включает следующие этапы:

i) формирование водной дисперсии, содержащей частицы диоксида титана, в которой средний размер (d50) частиц диоксида титана находится в диапазоне от 7 до 1000 нм;

ii) введение в упомянутую дисперсию кремнийсодержащего соединения при постоянном перемешивании, необязательно с добавлением основания, для получения щелочной дисперсии;

iii) добавление кислоты к щелочной дисперсии, полученной на стадии ii, с целью снижения уровня рН, чтобы инициировать осаждение оксида кремния из дисперсии на частицы диоксида титана; и

iv) повторение шагов ii) и iii), по меньшей мере, один раз,

чтобы получить нефлокулированные дискретно распределенные частицы диоксида титана.

Дополнительно настоящее изобретение предусматривает материалы на основе диоксида титана с покрытием из диоксида кремния, изготовленные по способу, описанному в настоящем документе.

Материал на основе диоксида титана с покрытием из диоксида кремния подходит для использования в композициях полиграфической краски для ламинирования, солнцезащитных пленок и в составах красок.

Настоящее изобретение дополнительно предусматривает композиции, такие как композиция полиграфической краски для ламинирования, солнцезащитная композиция и композиция краски, содержащие материал на основе диоксида титана, покрытого диоксидом кремния.

Способ по настоящему изобретению предусматривает плотное покрытие на ядре из диоксида титана. Свойства частиц с покрытием значительно отличаются от свойств частиц ТiO2, которые в настоящее время есть в коммерческом доступе. Улучшенные свойства включают в себя стабильность частиц с покрытием в различных составах, удельную поверхность по БЭТ, маслоемкость, а также цветовой оттенок и/или разбеливающую способность. Кроме того, снижена тенденция к агломерации или флокуляции. Дополнительно, благодаря хорошему покрытию диоксида титана слоем SiO2, достигается улучшение стабильности. Эти улучшенные свойства обеспечивают преимущества для того конечного применения, в котором используются такие частицы. Такие преимущества включают в себя улучшенные реологические свойства готовой краски, что обеспечивает большую свободу при регулировании параметров высокоскоростной печати. Также может быть достигнуто повышение прочности, которое улучшает свойства ламинирования или позволяет снизить расход растворителя и/или клея. Кроме того, может быть обеспечено повышение коэффициента противосолнечной защиты (SPF) в солнцезащитных составах.

Улучшенные свойства покрытия частиц обеспечивают преимущество с точки зрения фотостабильности кристаллов ТiO2, что способствует увеличению долговечности покрытия при конечных применениях за пределами помещений.

Настоящий способ может быть осуществлен при значительно более низких температурах, что обеспечивает преимущества с точки зрения технологического процесса. Например, снижается потребление энергии, а также отпадает необходимость в интенсивном охлаждении, которое необходимо в случае использования повышенных температур. Есть больше вариантов при выборе материалов для оборудования, такого как корпус реактора.

Краткое описание чертежей

На фиг. 1 показана идеальная сеть кристаллов ТiO2.

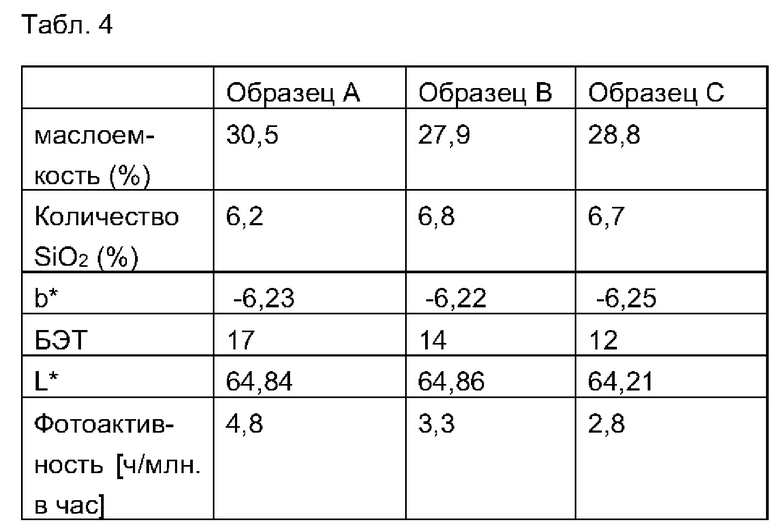

На фиг. 2 показана одна из схем обработки согласно настоящему изобретению.

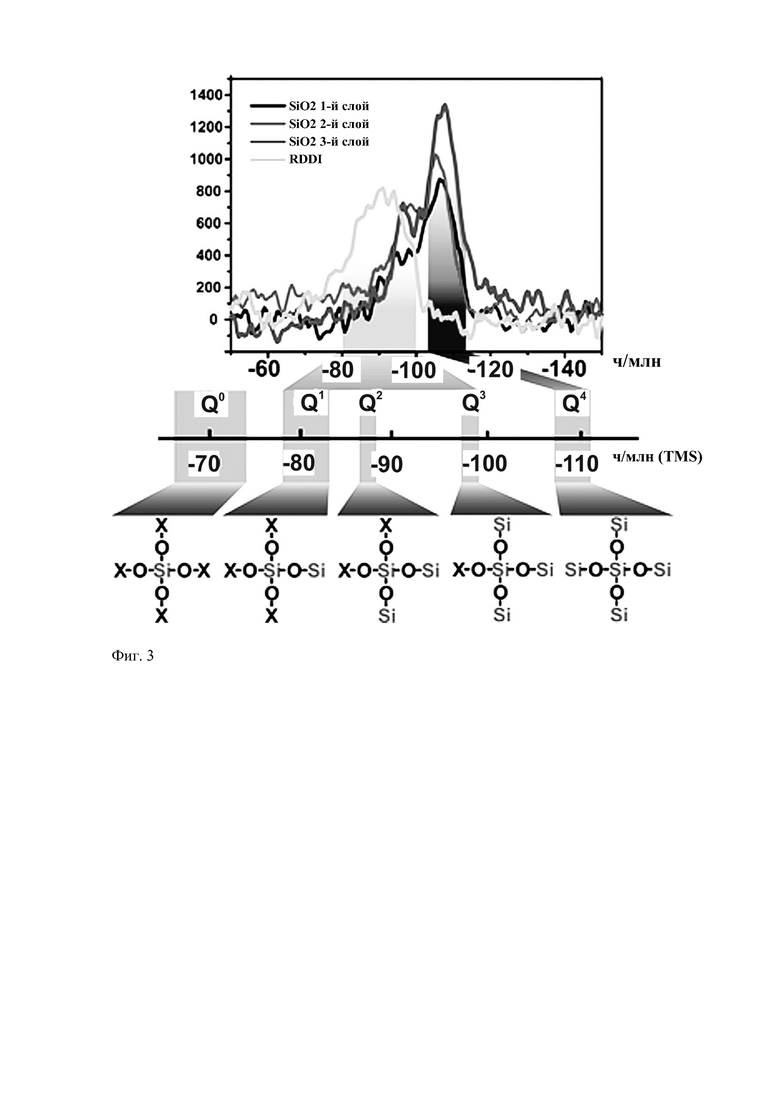

На фиг. 3 показан спектр ЯМР частиц диоксида титана с покрытием из SiO2.

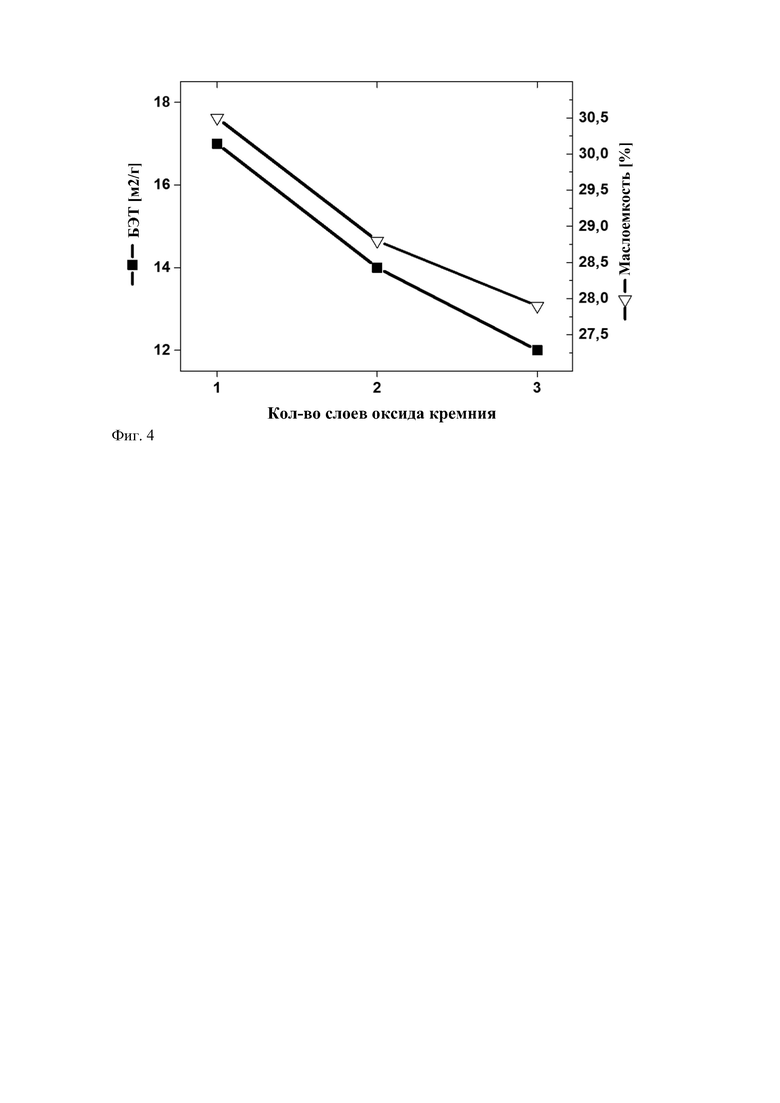

На фиг. 4 показаны удельная поверхность и характеристика маслоемкости для 8% оксида кремния, осаждаемого на частицы диоксида титана.

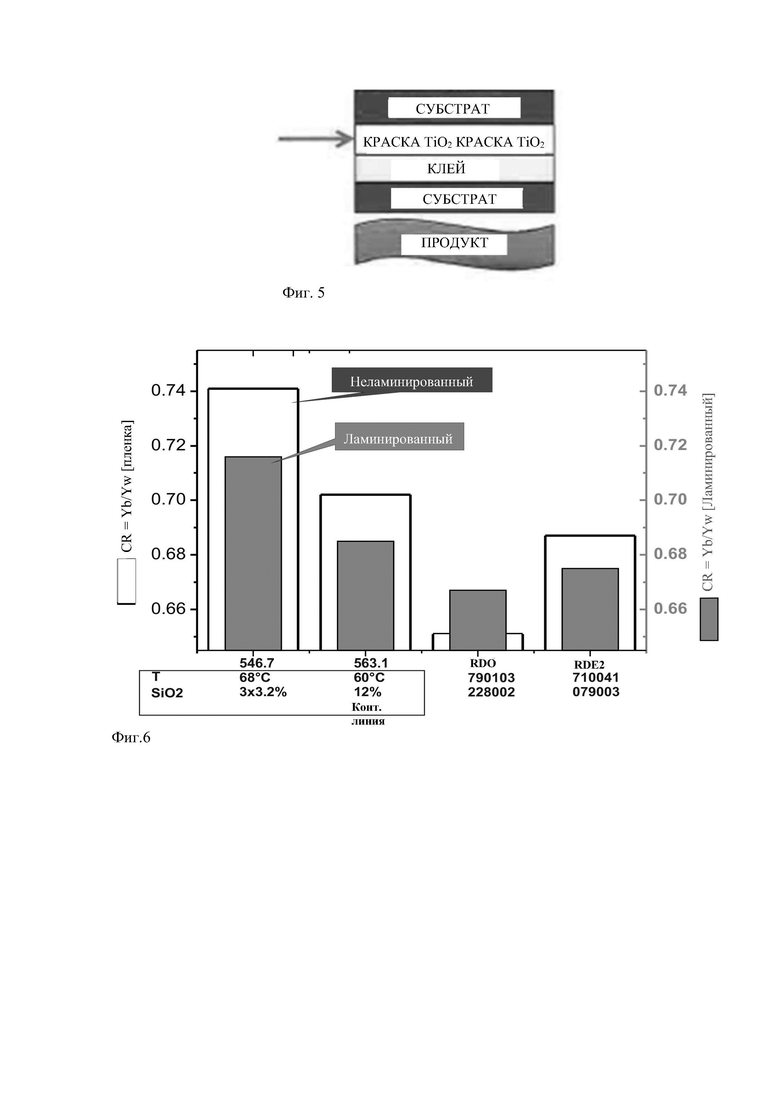

На фиг. 5 показана схематическая структура ламината.

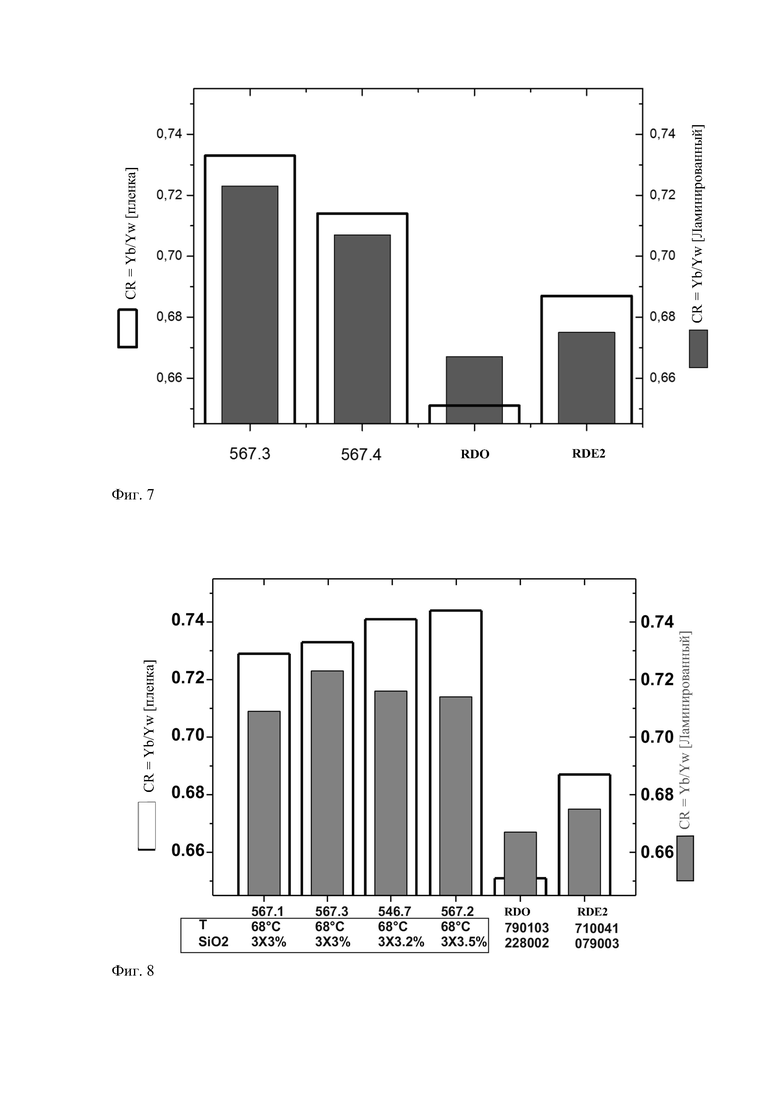

На фиг. 6 показаны коэффициенты контрастности для ламинированных и неламинированных структур с частицами диоксида титана с покрытием из SiO2.

На фиг. 7 показано, что образцы ТiO2 с несколькими слоями покрытия SiO2 демонстрируют заметно улучшенные значения коэффициента контрастности по сравнению с образцами, имеющими однослойное покрытие.

На фиг. 8 показано, что образцы ТiO2 с несколькими слоями покрытия SiO2 демонстрируют заметно улучшенные значения коэффициента контрастности по сравнению с образцами, имеющими однослойное покрытие.

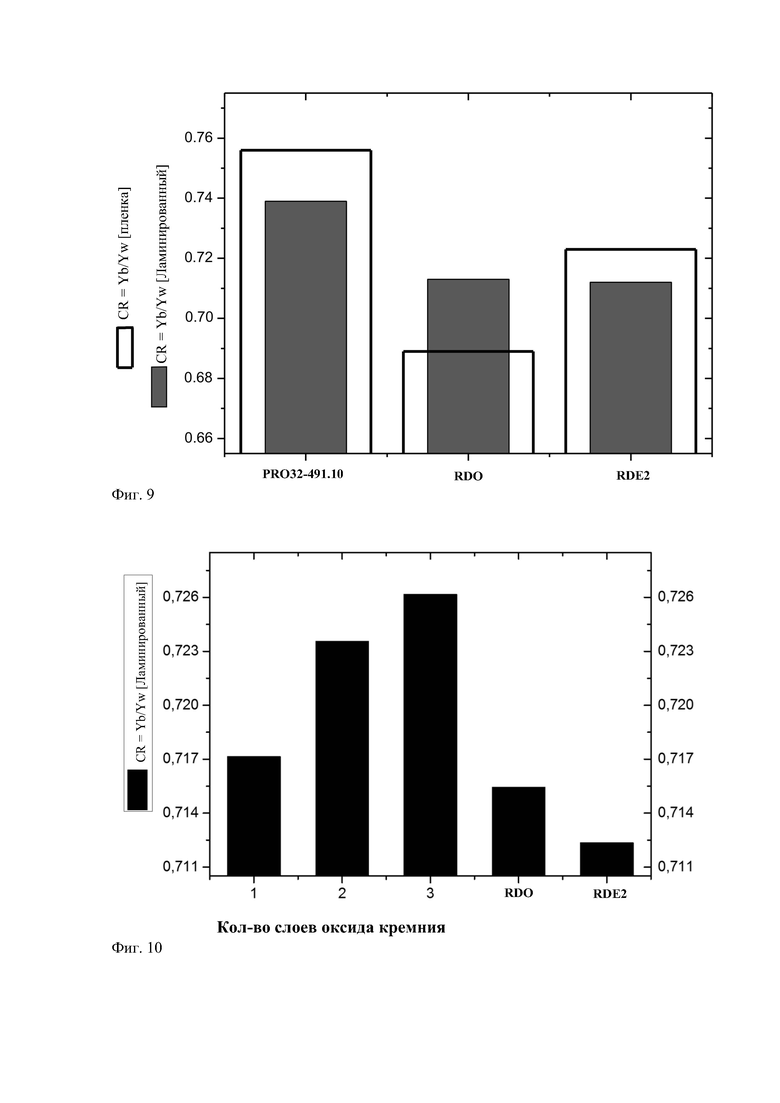

На фиг. 9 показаны результаты сравнения, в которых ТiO2 с покрытием входит в состав непокрытых пленок и ламинированных пленок.

На фиг. 10 показано, как повторное покрытие пигмента ТiO2 диоксидом кремния улучшает (снижает) маслоемкость и удельную поверхность этих частиц.

Подробное описание

В настоящем описании процентные показатели связаны с массой (по масс, % масс), если специально не указано иное. Если приведены какие-либо числовые диапазоны, такие диапазоны включают в себя также верхние и нижние пределы.

Оксид кремния, при упоминании в настоящем описании, относится к материалу, который, главным образом, включает в себя диоксид кремния, SiO2. Однако оксид кремния может дополнительно содержать некоторое количество гидроксильных групп ОН-, влаги Н2О и/или водородных групп Н-.

Нефлокулированные дискретно распределенные частицы, при использовании в настоящем изобретении, означают одиночные частицы, которые выражено отделены друг от друга способом, при котором такие одиночные частицы не имеют непосредственного контакта друг с другом. Такие частицы не агрегированы, т.е. не соединены друг с другом или не флокулировали из дисперсии.

Диоксид титана в рутильной форме, при использовании в настоящем изобретении, означает особый полиморф диоксида титана. Диоксид титана в рутильной форме имеет телоцентричную тетрагональную элементарную решетку, при этом параметры элементарной решетки составляют а=b=4,584 А и с=2,953 А. Катионы титана имеют координационное число 6, то есть они окружены октаэдром из 6 атомов кислорода. Анионы кислорода имеют координационное число 3, что приводит к тригональной плоской координации. Другим типовым полиморфом диоксида титана является анатаз.

Используемое в настоящем документе выражение «средний размер частиц» относится к значению среднего или медианного объемного размера частиц, полученному при измерении суспензии частиц, выполненном с помощью коммерчески доступного анализатора размера частиц. В настоящем раскрытии используется прибор Malvern Mastersizer. Значения для обозначений d10, d50 или d90, полученные анализатором размера частиц для распределения частиц по размерам, используются для описания значения среднего диаметра частиц для распределения частиц по размерам, то есть d50 представляет собой значение диаметра частиц при 50% накопленной вероятности распределения. Например, если d50 =5,8 мм, то 50% частиц в таком образце имеют средний диаметр частиц больше 5,8 мм, а 50% имеют средний диаметр частиц менее 5,8 мм. D50 (=d50) обычно используется для обозначения размера частиц группы частиц.

Пигментные частицы, упоминаемые в настоящем документе, означают частицы, которые обеспечивают кроющую способность и придают поверхности непрозрачность. Пигментные частицы диоксида титана являются эффективным замутнителем в порошковой форме, где они используются в качестве пигмента для придания белизны и непрозрачности различным продуктам. Средний размер пигментных частиц диоксида титана, d50 , согласно настоящему изобретению, может находиться в диапазоне от 7 до 1000 нм, например, в диапазоне от 7 до 100 нм, в диапазоне от 7 до 900 нм или в диапазоне от 100 до 900 нм.

В одном варианте осуществления применяют так называемый UV TITAN, т.е. прозрачный диоксид титана. Прозрачный UV TITAN относится к диоксиду титана, который является прозрачным и имеет средний размер кристалла менее 100 нм, согласно настоящему изобретению, предпочтительно 7 нм или более, т.е. в диапазоне от 7 до 100 нм. Размер кристалла означает размер первичной частицы без агломерации.

Первой задачей настоящего изобретения является способ изготовления нефлокулированных дискретно распределенных частиц диоксида титана. Эти частицы покрыты слоем оксида кремния. Слой покрытия оксида кремния действует в качестве слоя разделительного покрытия между отдельными частицами диоксида титана, т.е. обеспечивается дисперсный материал на основе частиц диоксида титана, в котором частицы-ядра из диоксида титана имеют покрытие из плотного оксида кремния.

Способ по настоящему изобретению содержит следующие этапы.

(i) Образование водной дисперсии, содержащей частицы диоксида титана, в которой средний размер частиц, d50, частиц диоксида титана составляет от 7 до 1000 нм. Частицы диоксида титана относятся к таким частицам оксида титана, как правило вторичным частицам, которые получены непосредственно в процессе производства и которые были подвергнуты измельчению для отделения или удаления агломератов или флокулятов с формированием отдельных частиц.

(ii) введение в упомянутую дисперсию кремнийсодержащего соединения при постоянном перемешивании, необязательно с добавлением основания, для получения щелочной дисперсии. В результате добавления кремнийсодержащего соединения рН уже может быть щелочным, в зависимости от используемого химического вещества, и в таком случае дальнейшее добавление основания не требуется. Если дисперсия не является щелочной после добавления кремнийсодержащего соединения, требуется дополнительное добавление основания, чтобы сделать конечную дисперсию щелочной. рН конечной дисперсии можно определять с использованием общеизвестных измерительных приборов и методик измерения рН.

(iii) Добавление кислоты к щелочной дисперсии, полученной на предыдущем этапе, для инициирования осаждения из этой дисперсии кремнийсодержащего соединения. При добавлении кислоты к дисперсии рН этой дисперсии снижается до значения, при котором может происходить осаждение соединения кремния из жидкой фазы.

(iv) Повторение, по меньшей мере один раз, этапов добавления кремнийсодержащего соединения, с основанием или без него, и добавления кислоты. С помощью циклического изменения рН можно управлять осаждением соединения кремния и делить его на требуемые циклы осаждения.

В дальнейшем рН дисперсии может быть снижена кислотой до значения, находящегося в диапазоне 1,9-9,0, предпочтительно в диапазоне 3-8,5, более предпочтительно в диапазоне 4,5-8, а полученный продукт затем фильтруют и промывают.

Слой покрытия, содержащего кремний, откладывается на поверхности частиц диоксида титана мокрым химическим способом. Осаждение соединения кремния обеспечивается путем регулирования условий полярной дисперсионной фазы, предпочтительно водной дисперсии на основе диоксида титана, до подходящего диапазона рН.

Полярная дисперсионная фаза представляет собой преимущественно систему полярного растворителя, такую как вода или водная спиртосодержащая система, в которой диоксид титана легко диспергируется.

В иллюстративном варианте осуществления концентрация диоксида титана в дисперсии находится в диапазоне 70-400 г/л. Предпочтительно, чтобы концентрация находилась в диапазоне 150-350 г/л, более предпочтительно в диапазоне 200-320 г/л, наиболее предпочтительно в диапазоне 225-315 г/л, например в диапазоне 270-310 г/л. Предпочтительная концентрация высокая, но связанный с этим рост вязкости вызывает некоторые практические проблемы, например проблему эффективности перемешивания. Концентрации могут быть сбалансированы путем выбора подходящего размера частиц ТiO2, используемого количества и температуры реакции.

В одном варианте осуществления диоксид титана по настоящему изобретению демонстрирует рутильную структуру, по меньшей мере, 80% или более (по массе), более предпочтительно 90% или более (по массе), более предпочтительно, 97% или более (по массе), наиболее предпочтительно 99% или более (по массе), например, 99,5% или более (по массе), или даже около 100% (по массе), в зависимости от способа его получения.

В одном варианте осуществления применяют так называемый UV TITAN, т.е. прозрачный диоксид титана. Этот диоксид титана демонстрирует рутильную структуру, по меньшей мере, 80% или более (по массе).

В одном варианте осуществления на первом этапе настоящего способа формируется водная дисперсия, содержащая, по меньшей мере, 97% (по массе) частиц диоксида титана в рутильной форме, имеющих средний размер в диапазоне 100-1000 нм, например в диапазоне 100-900 нм. Форма частиц предпочтительно сферическая. Иногда частицы могут иметь игольчатую форму, и в этом случае самый большой размер частиц может находиться в диапазоне 100-800 нм. Соотношение самого большого размера к самому маленькому размеру может составлять от 2:1 до 3:2. Предпочтительно, чтобы частицы дополнительно имели узкое распределение по размерам; по меньшей мере, 80 процентов по массе имеют размер в диапазоне среднего размера частиц, который составляет 200-300 нм.

В иллюстративном варианте осуществления средний размер d50 частиц диоксида титана в рутильной форме составляет, по меньшей мере, 150 нм, предпочтительно, по меньшей мере, 175 нм, например, по меньшей мере, 200 нм.

В другом иллюстративном варианте осуществления средний размер d50 частиц диоксида титана в рутильной форме составляет менее 450 нм, предпочтительно менее 400 нм, например менее 300 нм. В некоторых вариантах осуществления средний размер d50 частиц диоксида титана в рутильной форме находится в диапазоне 150-450 нм, например, 150-400 нм, 175-400 нм, 175-450 нм, 200-400 нм или 200-450 нм.

Равномерное покрытие обеспечивается путем перемешивания дисперсии во время циклического изменения рН. Конкретно, целью является создание плотного покрытия. Термин «плотный», используемый в настоящем документе, относится к покрытию, которое демонстрирует четко измененные характеристики или свойства по сравнению с частицами, имеющими обычную обработку поверхности. Например, качество покрытия может быть оценено по изменениям маслопоглощающих свойств данной поверхности. Кроме того, изменение в слое покрытия также может отражаться и на других свойствах продукта, таких как длительность фильтрации и промывки в процессе изготовления, а также на значениях площади удельной поверхности (по БЭТ), общего объема пор и среднего радиуса пор пигмента с покрытием. Косвенно плотность поверхности влияет на свойства ламината и композиции полиграфической краски, в которых используется такой материал с покрытием.

Дисперсный материал на основе частиц диоксида титана по настоящему изобретению может быть сформирован с помощью одного из подходящих процессов. Преимущественно, этот материал производят сульфатным способом, как описано в документах ЕР 0444798 В1 или ЕР 0406194 В1. Более предпочтительно, микрокристаллический или UV-TITAN, т.е. частицы ТiO2, имеющие размер 100 нм или менее, производятся согласно примеру 1 согласно ЕР 0444798 В1, и пигментный ТiO2 с размером частицы более 100 нм согласно примеру 1 в документе ЕР 0406194 В1.

Обычно перед нанесением покрытия дисперсный материал на основе диоксида титана предпочтительно измельчают до соответствующего размера частиц, который попадает в желательный диапазон, с использованием измельчающей среды, такой как песок, которая может быть легко и эффективно отделена от измельченного продукта. Измельчение можно осуществлять в присутствии диспергирующего агента, такого как силикат натрия или другой дисперсант, или органического дисперсанта, такого как моноизопропаноламин (1-амино-2-пропанол). Влажное измельчение может быть выполнено с помощью стандартного средства измельчения, известного из уровня техники, например в шаровых мельницах.

В иллюстративном варианте осуществления температуру дисперсии, содержащей диоксид титана, поддерживают на уровне 40-100°С. Преимущественно, температура дисперсии находится в диапазоне 50-90°С, чтобы обеспечить возможность использования для контейнера различных материалов, более предпочтительно в диапазоне 60-85°С или 60-80°С, для эффективного потребления электроэнергии, наиболее предпочтительно в диапазоне 63-80°С или 63-75°С, например около 65°С. Более низкая температура предпочтительна из-за более быстрого охлаждения перед возможной последующей промывкой. Для поддержания оптимальной температуры реакции дисперсия может нагреваться извне с использованием обычных нагревательных средств. Кроме того, чтобы поддерживать однородность и обеспечивать равномерное нанесение покрытия, дисперсию перемешивают с использованием обычных средств для перемешивания.

На втором этапе кремнийсодержащее соединение и, необязательно, основание вводят в упомянутую дисперсию частиц диоксида титана, таких как частицы диоксида титана в рутильной форме.

В иллюстративном варианте осуществления настоящего изобретения кремнийсодержащее соединение, которое должно использоваться в качестве материала покрытия, представляет собой любой подходящий силикат, растворимый в воде. Преимущественно используют силикат щелочного металла. Особенно практичными являются силикаты натрия и калия, а наиболее предпочтительно приготовлять раствор такого силиката непосредственно перед применением.

В дополнительном иллюстративном варианте осуществления кремнийсодержащее соединение, которое должно использоваться в качестве прекурсора для покрытия, выбирают из группы, состоящей из растворимого стекла, силикатного золя, SiO2 и органического соединения кремния. Органическое соединение кремния предпочтительно содержит ортосиликат или тетраэтилортосиликат. Силикатный золь относится к коллоидному кремнезему, который имеет химическую молекулярную формулу mSiO2⋅nН2О. Он нетоксичен, не имеет запаха и вкуса. Наиболее предпочтительным является применение растворимого стекла. Этот эффективный химикат есть в коммерческом доступе, а его водный раствор достаточно стабилен для настоящего применения.

В другом иллюстративном варианте осуществления основание, добавляемое в дисперсию до, после или во время добавления кремнийсодержащего соединения, используется для повышения рН данной дисперсии до значения, при котором такое соединение кремния остается в растворенной форме. Предпочтительно, такое основание выбирают из группы, состоящей из NaOH, KОН, Nа2СО3 или аммиака. В частности, целесообразно добавлять NaOH, Nа2СО3 или аммиак, наиболее предпочтительно - NaOH. Эти основания не вносят никаких дополнительных ионных форм в данную дисперсию. Это основание предпочтительно добавляют в виде концентрированного водного раствора.

В иллюстративном варианте осуществления рН данной дисперсии после добавления кремнийсодержащего соединения, с добавлением основания или без него, находится в диапазоне от 9,3 до 12. Предпочтительно, чтобы показатель рН находился в диапазоне 9,5-11, чтобы обеспечить правильное растворение кремния в водной фазе.

В иллюстративном варианте осуществления кремнийсодержащее соединение добавляют в количестве от 50 до 100 г/л, предпочтительно в диапазоне от 55 до 90 г/л, более предпочтительно в диапазоне от 60 до 80 г/л, в пересчете на SiO2. Это добавление связано с добавлением диоксида титана. Предпочтительно, если n - число циклов SiO2, a y - общее количество SiO2, количество кремния х, содержащегося в данном слое, составляет х=у/n.

В иллюстративном варианте осуществления количество кремния в одном слое составляет 3% (по массе), в котором содержание диоксида титана составляет 94% (по массе), при условии, что количество слоев - 2.

Далее, на третьем этапе способа согласно настоящему изобретению, в дисперсию добавляют кислоту. Цель добавления кислоты - понижение показателя рН, инициация и поддержание осаждения оксида кремния на частицы диоксида титана. Осаждение оксида кремния происходит в результате добавления минеральной кислоты к щелочному раствору растворимого силиката и диоксида титана для гидролиза силиката в растворе до плотного оксида кремния.

В иллюстративном варианте осуществления рН после добавления кислоты находится в диапазоне 4-9,3, например в диапазоне 4-9 или 4-8,5, предпочтительно в диапазоне 4,3-8,5 или 4,3-8, более предпочтительно в диапазоне 4,5-7,8, наиболее предпочтительно в диапазоне 5-7,5, например около 7,3. Верхний предел рН ограничивает осаждение. На кислотной границе вязкость увеличивается, уменьшая производительность. При добавлении воды концентрация уменьшается, что обычно является нежелательным признаком.

В иллюстративном варианте осуществления кислота выбрана из неорганических минеральных кислот или органических кислот. Предпочтительно такая кислота содержит серную кислоту, азотную кислоту, соляную кислоту, муравьиную кислоту, уксусную кислоту или щавелевую кислоту. В частности, предпочтительной кислотой является серная кислота, такая как концентрированная серная кислота, в которой нет необходимости вводить в процесс дополнительные ионные формы.

В способе по настоящему изобретению показатель рН дисперсии впоследствии снова повышают до диапазона растворения диоксида кремния, то есть этап растворения повторяется из-за добавления в дисперсию дополнительного количества основания, предпочтительно вместе с дополнительным кремнийсодержащим соединением. Дополнительное повышение рН позволяет растворять уже сформированный слой покрытия из диоксида кремния, в частности менее плотную внешнюю часть сформированного покрытия. Циклическое изменение рН также повторяют путем дополнительного добавления некоторой доли кислоты, снова понижая, таким образом, рН дисперсии до диапазона осаждения диоксида кремния. Этапы растворения и осаждения ii и iii повторяют, по меньшей мере, один раз, предпочтительно, по меньшей мере, дважды.

В одном варианте осуществления этапы ii и iii повторяют, по меньшей мере, два раза. В одном варианте осуществления этапы ii и iii повторяют, по меньшей мере, три раза. В одном варианте осуществления этапы ii и iii повторяют, по меньшей мере, четыре раза. В одном варианте осуществления этапы ii и iii повторяют, по меньшей мере, пять раз. В частности, когда осуществляется покрытие прозрачного UV TITAN, предпочтительным является большее количество циклов. В одном варианте осуществления этапы ii и iii повторяют, по меньшей мере, шесть раз, особенно когда требуется получить прозрачный диоксид титана с толстым покрытием.

В иллюстративном варианте осуществления на этапах растворения и осаждения есть временная задержка или время выдержки. Это время, необходимое для протекания каждой реакции, предпочтительно составляет, по меньшей мере, одну минуту, более предпочтительно, по меньшей мере, две минуты, наиболее предпочтительно, по меньшей мере, три минуты, чтобы обеспечить эффективное перемешивание и контролируемые реакции растворения или осаждения, а также резкое изменение условий протекания реакции посредством рН дисперсии. В некоторых примерах временная задержка или время выдержки находятся в диапазоне 1-30 минут, 2-30 минут, 3-30 минут, 1-10 минут, 2-10 минут, 3-10 минут, 1-5 минут, 2-5 минут или 3-5 минут.

Предполагается, без связи с какой-либо теорией, что образование связей Si-О усиливается с помощью циклической процедуры по настоящему изобретению. Таким образом получают очень плотное покрытие из SiO2 или такое покрытие, состоящее из нескольких слоев. При одиночном цикле непосредственного осаждения образуется рыхлая сеть Si-О с дефицитом кислорода. Благодаря циклическому изменению рН, которое обеспечивает возможность нескольких циклов растворения и осаждения, достигается более плотная, то есть стеклообразная сеть Si-O. В этой сети количество кислорода соответствует множителю, такому как четырехвалентная координация Si-O.

Плотный слой покрытия из SiO2 по настоящему изобретению обеспечивает меньший размер частиц продукта. По мере уменьшения общего диаметра частиц дисперсного продукта увеличивается диспергирующая способность, а оптическая эффективность возрастает. Кроме того, улучшается смачиваемость частиц, и их концентрация может быть увеличена.

По настоящему изобретению, управление последовательностью нанесения покрытия осуществляется с помощью рН, включая прерывания между формированием покрытия SiO2, то есть когда покрытие выполняется поэтапно. Этот многоэтапный процесс нанесения покрытия, содержащий циклы осаждения и растворения диоксида кремния, приводит к образованию плотного многослойного покрытия SiO2 на поверхности материала ядра из диоксида титана. Полученное вокруг частиц диоксида титана покрытие из плотного диоксида кремния является, по существу, непористым, аморфным и непрерывным.

Плотный аморфный оксид кремния, когда он содержится на частицах в форме покрытия, образует барьер между частицами диоксида титана и средой, в которой диспергированы частицы диоксида титана, и уменьшает, например, миграцию способных к реакции форм из частиц в среду или наоборот. Плотный аморфный оксид кремния образуется в управляемых условиях осаждения, которые описаны выше. Частицы, по настоящему изобретению, могут иметь покрытие с широко различающимися количествами плотного аморфного диоксида кремния.

В одном варианте осуществления количество SiO2 в продукте с покрытием находится в диапазоне 2-25% (по массе), например в диапазоне 4-10% (по массе).

После того, как осаждение нескольких кремнийсодержащих слоев на поверхности материала на основе диоксида титана закончено, перед фильтрацией и промывкой продукта, полученного таким образом, изготовление продукта завершается уменьшением рН дисперсии до значения в диапазоне 4,5-8, предпочтительно в диапазоне 4,5-5,5.

Незначительно кислый рН продукта является предпочтительным для конечного продукта, что позволяет удалить следы натрия с поверхности. Последующая промывка обеспечивает удаление загрязнений, после чего продукт может быть дополнительно высушен, измельчен и, необязательно, покрыт обычным способом, например слоем органического материала.

В иллюстративном варианте осуществления органический слой содержит отложение на частицу диоксида титана, покрытую диоксидом кремния, солей жирных кислот с большой молекулой, органического соединения кремния, такого как силиконовое масло, алкилсилан, олефиновая кислота, полиол, диметилполисилоксан, спирт, полиспирт, фосфорорганическая кислота, такая какдиметикон и/или производное дибензоилметана.

Процесс изготовления по настоящему изобретению отличается от способов нанесения покрытия из диоксида кремния предшествующего уровня техники тем, что множество слоев покрытия из одного или аналогичного материала SiO2 получают путем циклического изменения рН.

В иллюстративном варианте осуществления применен процесс подготовки, показанный на фиг. 2 для трехслойного покрытия из диоксида кремния на частицах диоксида титана. Основу или частицы-ядра из диоксида титана, полученные с помощью соответствующего производственного процесса, направляют в питающую емкость. В первом цикле регулирования рН раствор кремнийсодержащего соединения, такого как растворимое стекло, вместе с основанием, таким как NaOH, вводят в емкость 1 с дисперсией диоксида титана. Содержимое этой емкости перемешивают для получения однородного раствора, а полученную дисперсионную суспензию направляют далее в емкость 2. Кислоту, такую как серная кислота, вводят в емкость 2, понижая рН дисперсионной суспензии до диапазона, подходящего для осаждения соединения кремния. Содержимое емкости дополнительно перемешивают в течение соответствующего времени для обеспечения однородности, а затем дисперсионную суспензию направляют в емкость 3 для дальнейшего добавления кремнийсодержащего соединения и основания. рН повышается до диапазона, при котором происходит растворение кремниевого соединения. Полученную суспензию подвергают дальнейшей обработке кислотой в емкостях 4 и 6, а дополнительное добавление кремнийсодержащего соединения и основания происходит в емкостях 3 и 5. Наконец, рН полученной суспензии продукта понижают до целевого значения продукта и получают готовый продукт из диоксида титана, покрытого плотным слоем диоксида кремния, после чего продукт, предпочтительно, фильтруют, промывают и сушат.

В качестве второго объекта настоящее изобретение предусматривает продукт из диоксида титана с покрытием, пригодный, в частности, для применения в полиграфической краске. Этот продукт изготовлен описанным выше способом.

В одном варианте осуществления этот продукт содержит, по меньшей мере, 97% частиц-ядер диоксида титана в рутильной форме, покрытых слоем SiO2, имеющим средний размер частиц d50 в диапазоне от 200 до 300 нм, в котором упомянутый продукт имеет пиковый химический сдвиг 29Si при (-105)-(-115) ч/млн в спектре ЯМР (ядерный магнитный резонанс) твердого тела, что указывает на полную симметрию связи Si-О-Si. Продукт на основе оксида титана, покрытый плотным слоем SiO2, особенно подходит для использования в сложных применениях, таких как применение в составе полиграфической краски. В частности, целевым применением этого продукта с плотным покрытием из оксида кремния является краска для ламинирования и/или краски для выворотной печати. В обоих этих применениях в настоящее время используют ТiO2 с толстым слоем покрытия.

В одном варианте осуществления количество SiO2 в слое разделительного покрытия упомянутого продукта находится в диапазоне 2-4% (по массе) от продукта диоксида титана с покрытием.

Пигментный продукт в диапазоне 200-300 нм, полученный способом, описанным в настоящем документе, является новым, поскольку он демонстрирует характеристики и свойства, которые не проявлялись в продуктах предшествующего уровня техники. Формирование плотного покрытия из диоксида кремния подтверждается аналитическими измерениями в сравнении с данными литературы и свойствами, определенными у коммерчески доступных продуктов.

В другом варианте осуществления количество SiO2 в слое разделительного покрытия упомянутого продукта находится в диапазоне 2-14% (по массе) от продукта диоксида титана с покрытием. Этот тип диоксида титана с покрытием особенно хорошо подходит для составов красок.

В иллюстративном варианте осуществления предлагается продукт диоксида титана с покрытием, в котором такой продукт диоксида титана имеет удельную площадь поверхности по БЭТ, которая составляет менее 20 м2/г, например менее 15 м2/г, предпочтительно менее 12 м2/г. Значения по БЭТ, приведенные в настоящем документе, определены на основе измерений, выполненных с помощью прибора для измерения удельной поверхности Micromeritics Tristar II 3020, серийный номер 1319 (дата ввода в эксплуатацию 13.11.2014, производитель - компания Оу G.W. Berg & Со Abby).

В иллюстративном варианте осуществления предлагается продукт диоксида титана с покрытием, в котором такой продукт диоксида титана имеет показатель маслоемкости менее 30%, предпочтительно менее 28%. Значения маслоемкости, приведенные в настоящем документе, измерены с помощью стандартного метода определения маслоемкости пигментов ASTM D281-95(2007), предусматривающего растирание пигмента шпателем и использование сырого льняного масла, имеющего показатель кислотности 3±1 (ASTM).

В иллюстративном варианте осуществления предлагается продукт диоксида титана с покрытием, в котором такой продукт диоксида титана имеет разбеливающую способность L* (серая паста) более 64.

В иллюстративном варианте осуществления предлагается продукт диоксида титана с покрытием, в котором такой продукт диоксида титана имеет цветовой оттенок менее -6.

Характеристика разбеливающей способности (L*) относится к способности пигмента осветлять цвет черной или цветной краски или пасты. Цветовой оттенок (b*) относится к оттенку краски или пасты, содержащей пигмент диоксида титана. Определение этих значений включает в себя измерение интенсивности отраженного света от образца пленки на пластиковой подложке. Разбеливающую способность и цветовой оттенок рассчитывают на основе значений X, Y, Z и задают как значения L*, а*, b* согласно системе CIE LAB с использованием цветометра Hunterlab UltraScan ХЕ.

При изучении спектров ядерного магнитного резонанса (ЯМР) твердого тела, полученных для частиц диоксида титана, покрытых плотным диоксидом кремния, было установлено, что многослойная или многоэтапная структура покрытия SiO2 приводит к повышенной интенсивности пика вместе с изменением положения пика в сторону отрицательных значений ч/млн. Эти сдвиги могут быть отнесены к различным структурным единицам анионов кремния в твердом оксиде кремния, например, возникающим в диапазоне от -80 до -110 ч/млн (TMS), как показано на фиг. 3. Коммерческий образец (RDDI) демонстрирует пик в диапазоне значений от -80 до -100. в то время как покрытие SiO2 имеет главный пик примерно при -110 или примерно при -115. По мере увеличения количества слоев SiO2 положение смещается в сторону более отрицательных значений. Положения пиков связаны со структурными изменениями возрастающего порядка связей Si-O слева направо.

где S-Si-координация может быть отнесена к покрытию SiO2 с многослойной плотной структурой. Химический пик 29Si в ЯМР твердого тела сместился из диапазона значений от -80 до -100 ч/млн в сторону значений, меньших чем -100 ч/млн. таких как около -105 ч/млн. примерно до -110 ч/млн или примерно до -115 ч/млн или менее, например примерно до -120 ч/млн.

Плотное многослойное покрытие SiO2 обеспечивает улучшенные свойства частиц пигмента TiO2. что приводит к повышению характеристик полиграфической краски, содержащей эти пигменты, особенно при использовании на ламинированной бумаге.

В иллюстративном варианте осуществления частицы диоксида титана в рутильной форме с поверхностью, обработанной оксидом кремния, были получены в соответствии со способом по настоящему изобретению. Этот пигмент соответствует следующим общеизвестным классификационным техническим условиям: ISO 591: DIN 55912, № по CAS (TiO2) 13463-67-7: ASTM D476 IIL № по EINECS (ТiO2) 2366755. цветовой индекс 778891: компоненты внесены в перечни TSCA. EINECS. Рigment White 6.

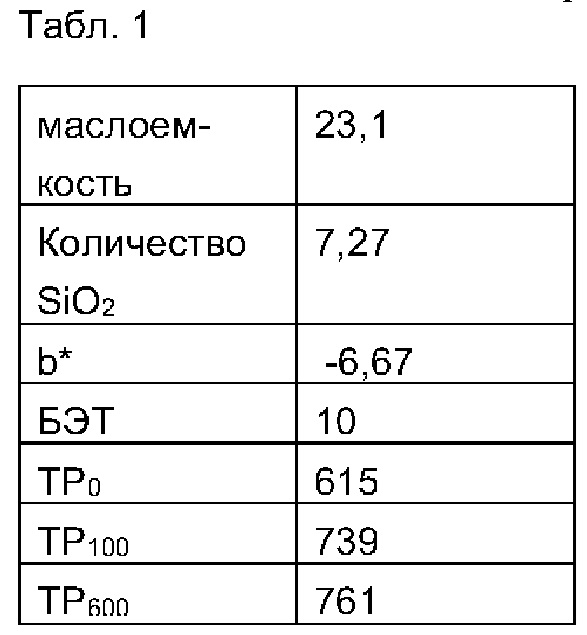

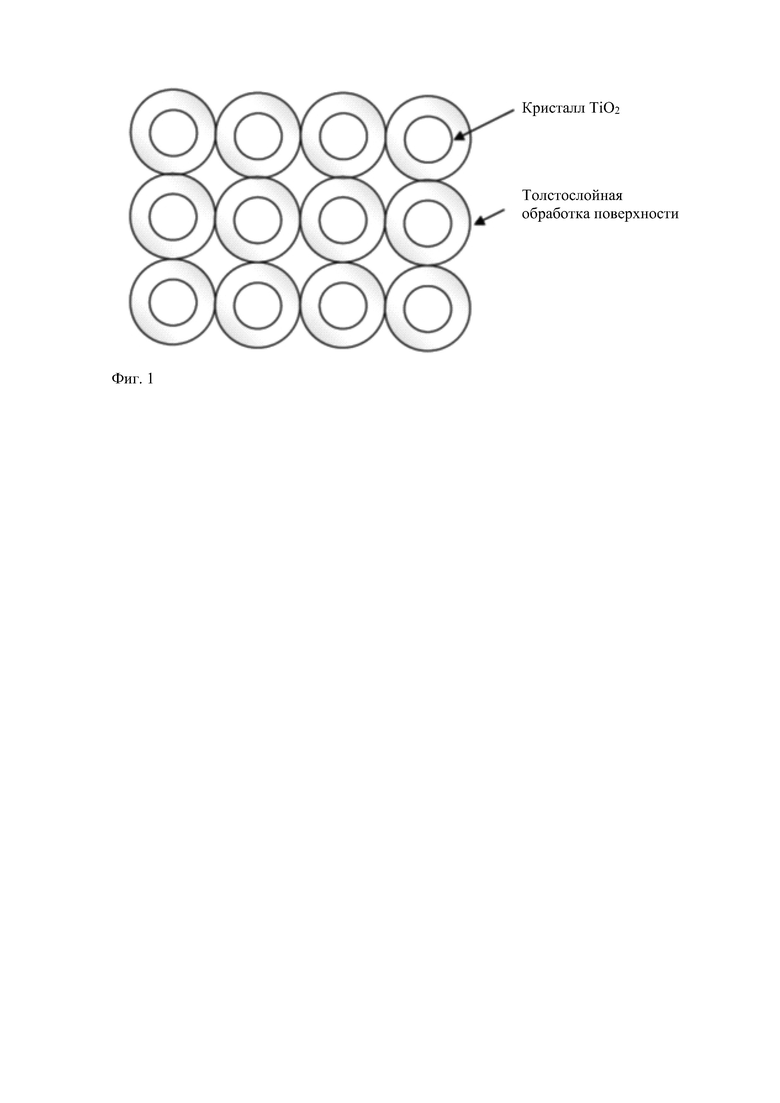

Этот продукт имеет следующие типичные свойства:

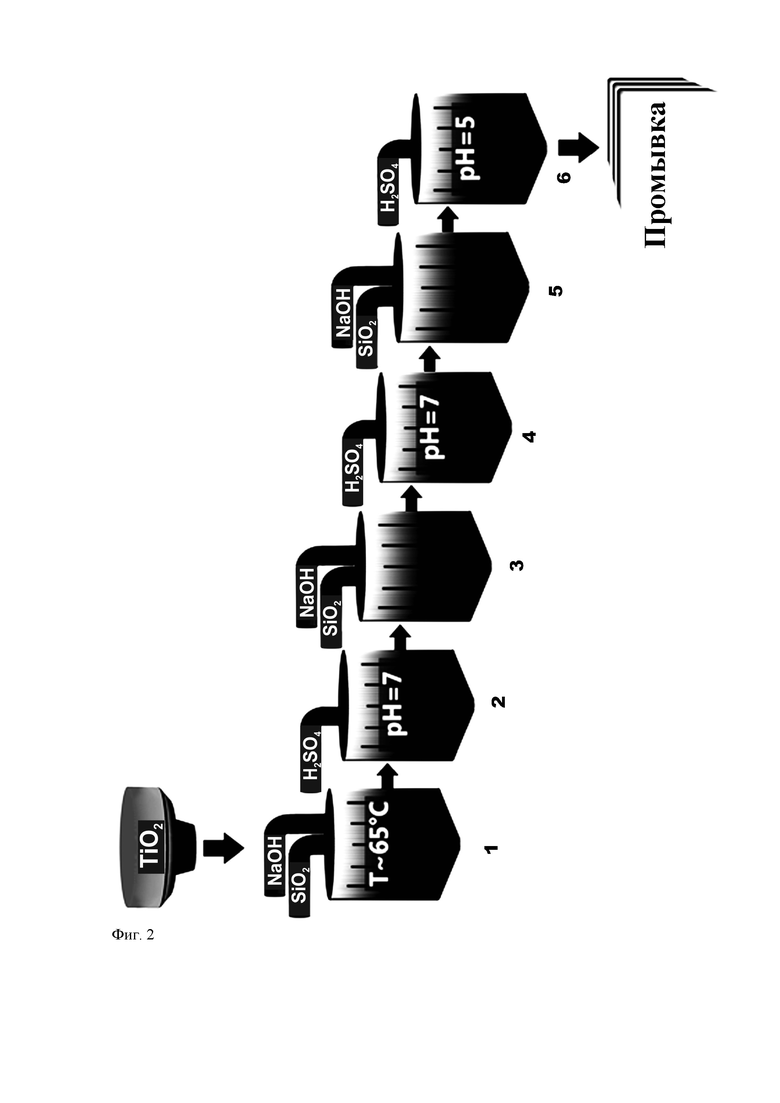

В иллюстративном варианте осуществления маслоемкость диоксида титана, покрытого оксидом кремния, уменьшается от значения 30% или больше до менее чем 28% при увеличении количества слоев оксида кремния от 1 до 3. В то же время при увеличении количества слоев оксида кремния от 1 до 3 удельная площадь поверхности по БЭТ уменьшается примерно с 17 м2/г примерно до 4, как показано на фиг. 4.

В качестве третьего объекта настоящее изобретение предусматривает использование продуктов, полученных в соответствии со способом по настоящему изобретению.

В качестве четвертого объекта настоящее изобретение предусматривает продукт, содержащий диоксид титана с покрытием, полученный в соответствии со способом по настоящему изобретению.

Продукт, полученный по описанному в настоящем изобретении способу, представляет собой пигментную частицу ТiO2 с плотным покрытием, которая имеет небольшой объем пор. Использование этого продукта в составе полиграфической краски улучшает реологические свойства и приводит к повышению непрозрачности при вязкости, подходящей для печати.

В еще одном дополнительном варианте осуществления этот продукт содержит, по меньшей мере, 80% (по массе) частиц-ядер диоксида титана в рутильной форме, покрытых слоем разделительного покрытия SiO2, которые имеют средний размер частиц d50 менее 100 нм, предпочтительно в диапазоне от 7 до 100 нм, в котором упомянутый продукт имеет пиковый химический сдвиг 29Si при (-105)-(-115) ч/млн в спектре ЯМР (ядерный магнитный резонанс) твердого тела, что указывает на полную симметрию связи Si-О-Si. Продукт на основе прозрачного оксида титана, покрытый плотным слоем SiO2, особенно подходит для использования с целью солнцезащиты.

В одном варианте осуществления этот продукт, подходящий для применения с целью солнцезащиты, имеет количество SiO2 в слое разделительного покрытия, которое находится в диапазоне 4-25% от массы продукта диоксида титана с покрытием.

Продукт по настоящему изобретению особенно хорошо подходит для использования в полиграфических красках, особенно для выворотной печати и печати с ламинированием. Поскольку он практически не имеет блеска, его можно использовать на матовых поверхностях. Узкое распределение частиц по размерам делает продукт пригодным для высококачественной флексографической и глубокой печати. На фиг. 5 показана структура многослойного покрытия, включающего в себя композицию полиграфической краски, содержащую материал из диоксида титана с плотным покрытием из диоксида кремния.

Один вариант осуществления предусматривает композицию полиграфической краски, содержащую продукт из диоксида титана с покрытием. Композиция полиграфической краски может быть композицией краски для ламинирования (которую также называют ламинирующей краской) или композицией краски для выворотной печати. Композиция полиграфической краски обычно содержит один или несколько растворителей, связующее(их), наполнитель(ей), других пигментов, реологические добавки и/или подобные ингредиенты, обычно используемые в этой области техники.

Например, увеличиваются скорости глубокой печати. Это обуславливает возникновение дополнительных требований к составам белой краски.

В композициях красок для ламинирования обычно используются полиуретаны высокой вязкости и/или другие связующие с высокой молекулярной массой. Вязкость при печати ограничивает оптические характеристики белой краски, когда на реологические свойства влияют и пористость пигмента, и связующее с высокой молекулярной массой. Использование продукта с низким объемом пор и высокой непрозрачностью, предусмотренного настоящим изобретением, позволяет решить эти проблемы.

В красках для ламинирования не требуется наличие блеска. Блеск обеспечивает пластмассовый субстрат на поверхности упаковочного материала. В краске для ламинирования можно использовать частицы с более толстым слоем покрытия, которые уменьшают блеск, но повышают непрозрачность. Для обеспечения удовлетворительных условий для работы полиграфической машины предел крупности частиц (d50) составляет около 2 мкм.

За счет уменьшения объема пор можно улучшить реологические свойства. Кроме того, уменьшение объема пор пигмента улучшает адгезию и прочность связи внутри структуры ламината.

Продукт по настоящему изобретению позволяет обеспечить высокую непрозрачность и низкую вязкость в полиуретановой системе.

В иллюстративном варианте осуществления полученная композиция полиграфической краски для ламинирования содержит частицы диоксида титана, покрытые несколькими плотными слоями оксида кремния, с содержанием SiO2 более 5%, удельной поверхностью менее 12 м2/г и маслоемкостью менее 30%.

Диоксид титана, покрытый несколькими плотными слоями оксида кремния, при включении в состав полиграфической краски для ламинирования способен обеспечить высокую непрозрачность в конечном применении как перед ламинированием, так и после него. Коэффициент контрастности увеличивается, по меньшей мере, на 50% по сравнению с диоксидом титана с однослойным покрытием из оксида кремния, как показано на фиг. 6.

В таких применениях в настоящее время используют ТiO2 с толстым покрытием. Продукт по настоящему изобретению улучшает реологические свойства и приводит к более высокой непрозрачности при равной вязкости печати благодаря особенно низкому объему пор, что обеспечивается плотным покрытием из SiO2 на поверхности ядра из материала на основе диоксида титана.

Частицы ТiO2 с толстым покрытием из оксида кремния снижают IEP (изо-электрическую точку) пигментного продукта. При необходимости IEP можно отрегулировать до более высокого значения путем введения слоя оксида алюминия поверх покрытия частиц оксидом кремния, с помощью традиционных методов осаждения, обычно используемых в пигментной отрасли. Соответственно, в одном варианте осуществления нефлокулированные дискретно распределенные частицы диоксида титана, которые покрыты слоем оксида кремния, содержат на поверхности таких частиц слой оксида алюминия.

Один вариант осуществления предусматривает солнцезащитную композицию, содержащую продукт из диоксида титана с покрытием. Продукт из диоксида титана с покрытием действует как неорганический дискретный активный ингредиент, который объединяют с носителем, таким как лосьон, спрей, гель или другой продукт для поверхностного нанесения.

В одном варианте осуществления предусмотрено использование продукта из прозрачного диоксида титана с покрытием, подходящего для применения с целью солнцезащиты, при этом такой продукт, изготовленный способом по настоящему изобретению, содержит, по меньшей мере, 80% (по массе) частиц-ядер прозрачного диоксида титана в рутильной форме, покрытых слоем SiO2, имеющего средний размер частиц менее 100 нм, в котором упомянутый продукт имеет пиковый химический сдвиг 29Si при (-105)-(-115) ч/млн в спектре ЯМР (ядерный магнитный резонанс) твердого тела, что указывает на полную симметрию связи Si-О-Si. Предпочтительно, чтобы количество SiO2 в слое разделительного покрытия продукта из прозрачного диоксида титана находилось в диапазоне 4-10% (по массе) от продукта с диоксидом титана с покрытием.

Один вариант осуществления предусматривает композицию краски или покрытия, содержащую продукт из диоксида титана с покрытием. Композиция покрытия обычно содержит один или несколько растворителей, связующее(их), наполнитель(ей), других пигментов, реологическую добавку(и) и/или подобные ингредиенты, обычно используемые в этой области техники.

Один вариант осуществления предусматривает пластмассовый материал или пластмассовый продукт, содержащий продукт из диоксида титана с покрытием. Продукт диоксида титана может быть включен в состав пластмассы, например в состав пластмассовых волокон. Продукт диоксида титана может изменять свойства пластмассы и может быть использован для получения пигментированной пластмассы.

Настоящее изобретение дополнительно проиллюстрировано следующими необязательными примерами.

Примеры

NTU (мутность)

Мутность выражается в нефелометрических единицах мутности (NTU). Измерение мутности выполняется с помощью турбидиметра НАСН 2100 в кювете емкостью 30 мл.

SPF

SPF обозначает солнцезащитный коэффициент, который измеряли для гомогенизированной эмульсии с помощью анализатора SPF пропусканием ультрафиолета модели UV-2000S компании Labsphere.

Витамин С (изменение цвета)

Химическая стабильность микрокристаллического ТiO2 оценивается путем измерения изменений цвета витамина С. Витамин С меняет цвет в присутствии нестабильного ТiO2. Измерение обычно проводят либо в масляной, либо в водной среде, обнаруживая изменение цвета с помощью цвето-метра, такого как Minolta Chroma Meter CR-410.

Parsol (изменение цвета)

Стабильность ТiO2 дополнительно оценивают путем измерения изменений цвета Parsol 1789 (авобензон), проводимого с помощью прибора Minolta Chroma Meter CR-410.

PG (посерение под воздействием света)

Фотокаталитическая активность ТiO2 в косметической эмульсии определяется в процентах от значения ΔЕ по системе CIE L*a*b предположительно фото каталитического образца ТiO2 по отношению к значению ΔЕ соответствующего нефотокаталитического образца ТiO2. Для определения координат CIE с устройством ATLAS SUNTEST CPS+ в качестве источника излучения был использован прибор Minolta Chroma Meter CR-410.

Насыпная плотность ТР0, ТР100 и ТР600

Насыпная плотность определяется путем помещения оцениваемого материала в колонку. Если материал засыпан свободно, значение ТР0 показывает насыпную плотность, в которой низкое значение соответствует измеренной высокой плотности, а высокое значение обозначает низкую плотность. Показатель ТР100 измеряют путем постукивания по колонке 100 раз, а показатель ТР600 - путем постукивания по колонке 600 раз.

ЯМР

Спектр ядерно-магнитного резонанса (ЯМР) твердого тела был записан с помощью прибора Brooker AV400 (400 МГц), имеющего частоту вращения под магическим углом 12 кГц. Обнаруженными элементами являются 27Al (5/2), и 31Р(1/2), и 29Si(1/2), при параметрах измерения импульс 1 мкс, релаксационная задержка 0,1 с / 10 с. Измерения для твердотельных образцов проводили с использованием в качестве эталона оксида алюминия и оксида кремния без ТiO2.

Пример 1

Диоксид титана был приготовлен с использованием сульфатного процесса по способу, описанному в документе ЕР 0406194 В1, пример 1. Впоследствии этот продукт был подвергнут влажному размолу в суспензию, имеющую концентрацию ТiO2 около 295 г/л. Распределение частиц по размеру в базовой суспензии двойного влажного помола составило d10=0,179; d50=0. 347. d90=0,656 мкм.

Трехслойное покрытие из диоксида кремния было нанесено на частицы-ядра диоксида титана.

Сначала частицы-ядра диоксида титана были направлены в первую питающую емкость. Температуру в реакционных емкостях поддерживали на уровне 80°С, при этом показатель рН суспензии составлял 9,1.

Затем в емкость вводили оксид кремния в форме растворимого стекла (64 г/л SiO2), а уровень рН в емкости регулировали с использованием 25% (по массе) H2SO4 и 30% (по массе) NaOH следующим способом:

1. Добавление первых 3,2% (по массе) SiO2 - измеренный показатель рН должен составлять 9,8.

2. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 18 мин.

3. Добавление вторых 3,2% (по массе) SiO2 - измеренный показатель рН должен составлять 9,6.

4. рН был скорректирован с помощью H2SO4 до 9,5 с перемешиванием в течение 1 мин.

5. рН был скорректирован с помощью H2SO4 до 9,0 с перемешиванием в течение 12 мин.

6. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 6 мин.

7. Добавление третьих 3,2% (по массе) SiO2 - измеренный показатель рН должен составлять 9,5.

8. Суспензию перемешивали в течение 10 минут - измеренный показатель рН должен составлять 9,5.

9. рН был скорректирован с помощью H2SO4 до 9,0 с перемешиванием в течение 10 мин.

10. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 5 мин.

11. рН был скорректирован с помощью NaOH до 7,6.

После нанесения трехслойного покрытия из SiO2 в частицы добавили 0,5% (по массе) Р2О5 (97 г/л) в форме материала Calgon (производитель Merck). Готовую суспензию перемешали, охладили до температуры 60°С и отфильтровали. Сформированный осадок был промыт и высушен при температуре 105°С. На этом этапе были проведены измерения фотостабильности и БЭТ. Далее на поверхность сформированных частиц было нанесено покрытие путем введения 0,1% (по массе) триметилолпропана (ТМР).

Результаты для образцов по показателям маслоемкости, количества SiO2, b*, БЭТ и насыпной плотности ТР0, ТР100 и ТР600 приведены в таблице 1.

Пример 2

Диоксид титана был приготовлен с использованием сульфатного процесса по способу, описанному в документе ЕР 0444798 В1, пример 1. Впоследствии этот продукт был подвергнут влажному размолу в суспензию, имеющую концентрацию ТiO2 около 222 г/л. Распределение частиц по размеру в базовой суспензии двойного влажного помола составило d10=0,015; d50=0,100; d90=0,025 мкм.

Трехслойное покрытие из диоксида кремния было нанесено на частицы-ядра диоксида титана.

Сначала частицы-ядра диоксида титана были направлены в первую питающую емкость. Температуру в реакционных емкостях поддерживали на уровне 80°С, при этом показатель рН суспензии составлял 9,9.

Затем в емкость вводили оксид кремния в форме растворимого стекла (64 г/л SiO2), а уровень рН в емкости регулировали с использованием 25% (по массе) H2SO4 и 30% (по массе) NaOH следующим способом:

1. Добавление первых 7,0% (по массе) SiO2 - измеренный показатель рН должен составлять 9,9.

2. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 15 мин.

3. Добавление вторых 7,0% (по массе) SiO2 - измеренный показатель рН должен составлять 9,8.

4. рН был скорректирован с помощью H2SO4 до 9,5 с перемешиванием в течение 3 мин.

5. рН был скорректирован с помощью H2SO4 до 9,0 с перемешиванием в течение 10 мин.

6. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 7 мин.

7. Добавление третьих 7,0% (по массе) SiO2 - измеренный показатель рН должен составлять 9,7.

8. Суспензию перемешивали в течение 10 минут - измеренный показатель рН должен составлять 9,7

9. рН был скорректирован с помощью H2SO4 до 9,5 с перемешиванием в течение 4 мин.

10. рН был скорректирован с помощью H2SO4 до 9,0 с перемешиванием в течение 11 мин.

11. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 6 мин.

12. рН был скорректирован с помощью NaOH до 7,6.

После нанесения трехслойного покрытия из SiO2 в частицы добавили 0,5% (по массе) Р2О5 (97 г/л) в форме материала Calgon (производитель Merck). Готовую суспензию перемешали, охладили до температуры 60°С и отфильтровали. Сформированный осадок промыли и высушили при температуре 105°С. На этом этапе были проведены измерения фотостабильности и БЭТ. Далее на поверхность сформированных частиц было нанесено покрытие путем введения 6,0% (по массе) эмульсии поли(диметилсилоксана) (PDMS)

Сравнительный пример 1

Диоксид титана был приготовлен с использованием сульфатного процесса по способу, описанному в документе ЕР 0444798 В1, пример 1. Впоследствии этот продукт был подвергнут влажному размолу в суспензию, имеющую концентрацию ТiO2 около 222 г/л. Распределение частиц по размеру в базовой суспензии двойного влажного помола составило d10=0,015; d50=0. 020. d90=0,025 мкм.

Однослойное покрытие из диоксида кремния было нанесено на частицы-ядра диоксида титана.

Сначала частицы-ядра диоксида титана были направлены в первую питающую емкость. Температуру в реакционных емкостях поддерживали на уровне 80°С, при этом показатель рН суспензии составлял 9,9.

Затем в емкость вводили оксид кремния в форме растворимого стекла (64 г/л SiO2), а уровень рН в емкости регулировали с использованием 25% (по массе) H2SO4 и 30% (по массе) NaOH следующим способом:

1. рН был скорректирован с помощью NaOH до 10,4.

2. Суспензию перемешивали в течение 30 минут - измеренный показатель рН должен составлять 10,5.

3. Добавление 21,0% (по массе) SiO2 - измеренный показатель рН должен составлять 9,9.

4. Суспензию перемешивали в течение 20 минут - измеренный показатель рН должен составлять 9,8.

5. рН был скорректирован с помощью H2SO4 до 9,5 с перемешиванием в течение 30 мин.

6. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 30 мин.

После нанесения покрытия из SiO2 в частицы добавили 0,5% (по массе) Р2О5 (97 г/л) в форме материала Calgon (производитель Merck). Готовую суспензию перемешали, охладили до температуры 60°С и отфильтровали. Сформированный осадок промыли и высушили при температуре 105°С. На этом этапе были проведены измерения фотостабильности и БЭТ. Далее на поверхность сформированных частиц было нанесено покрытие путем введения 6,0% (по массе) эмульсии поли(диметилсилоксана) (PDMS).

Пример 3

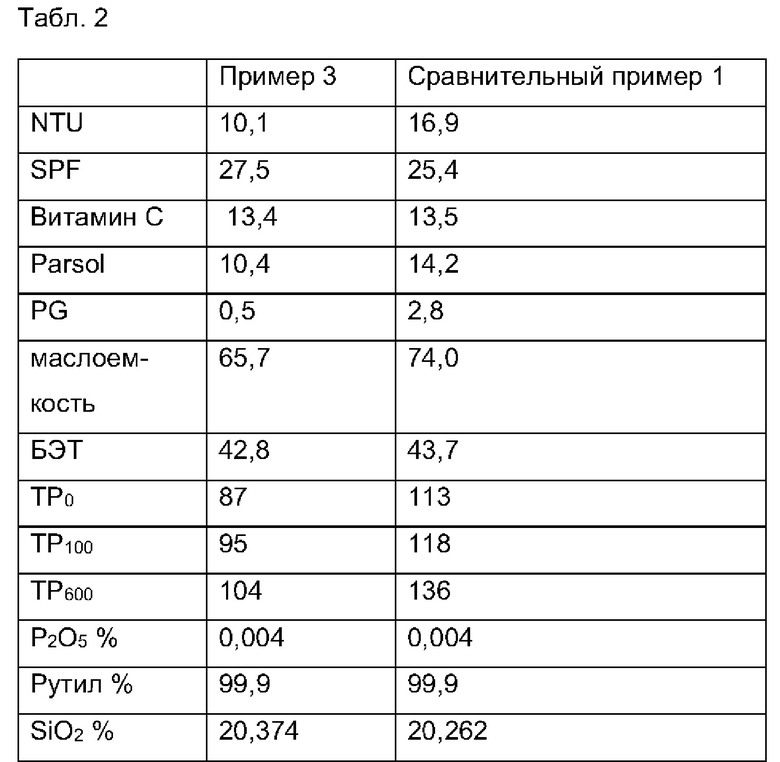

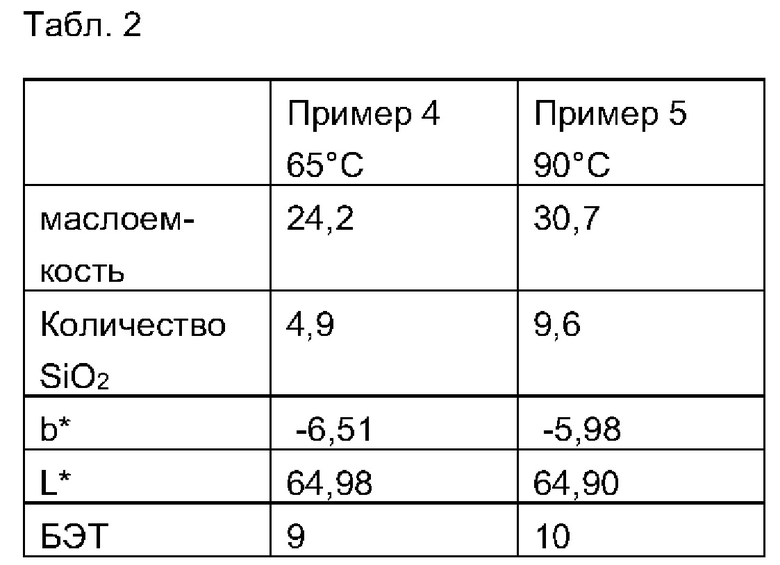

Результаты для образцов из примера 6 и сравнительного примера 1 по показателям нефелометрических единиц мутности (NTU), солнцезащитного коэффициента (SPF), витамина С, Parsol, PG (посерение под воздействием света), маслоемкости, БЭТ и насыпной плотности ТР0, ТР100 и ТР600 приведены в таблице 2.

Особенно хорошие результаты были получены для характеристики посерения под воздействием света, когда образец согласно примеру 6 явно продемонстрировал высокий уровень пассивности по сравнению с образцом с одним барьерным слоем SiO2. Показатель изменения цвета в примере 6 лучше по сравнению с образцом с одиночным покрытием, особенно с учетом теста Parsol. Солнцезащитный коэффициент выше, из-за чего обеспечивается лучшая защита при использовании того же количества материала. Продукт из образца 6 также явно более гидрофобен по сравнению с образцом с однослойным покрытием SiO2, поскольку показатель мутности NTU значительно ниже.

Пример 4

Диоксид титана был приготовлен с использованием сульфатного процесса по способу, описанному в документе ЕР 0406194 В1, пример 1. Впоследствии этот продукт был подвергнут влажному размолу в суспензию, имеющую концентрацию ТiO2 около 300 г/л. Распределение частиц по размеру в базовой суспензии двойного влажного помола составило d10=0,207; d50=0. 376, d90=0,703 мкм.

Четырехслойное покрытие из диоксида кремния было нанесено на частицы-ядра диоксида титана.

Сначала частицы-ядра диоксида титана были направлены в первую питающую емкость. Температуру в реакционных емкостях поддерживали на уровне 65°С, при этом показатель рН суспензии составлял 9,4.

Затем в емкость вводили оксид кремния в форме растворимого стекла (63 г/л SiO2), а уровень рН в емкости регулировали с использованием 25% (по массе) H2SO4 и NaOH следующим способом:

1. рН был скорректирован с помощью H2SO4 до 8,0 с перемешиванием суспензии в течение 5 мин.

2. Добавление первых 2,0% (по массе) SiO2 - измеренный показатель рН должен составлять 9,7.

3. рН был скорректирован с помощью H2SO4 до 8,0 с перемешиванием суспензии в течение 10 мин.

4. Добавление вторых 2,0% (по массе) SiO2 - измеренный показатель рН должен составлять 9,6.

5. рН был скорректирован с помощью H2SO4 до 8,0 с перемешиванием суспензии в течение 10 мин.

6. Добавление третьих 2,0% (по массе) SiO2 - измеренный показатель рН должен составлять 9,5.

7. рН был скорректирован с помощью H2SO4 до 8,0 с перемешиванием суспензии в течение 10 мин.

8. Добавление четвертых 2,0% (по массе) SiO2 - измеренный показатель рН должен составлять 9,5.

9. рН был скорректирован с помощью H2SO4 до 8,0 с перемешиванием суспензии в течение 30 мин.

После нанесения четырехслойного покрытия из SiO2 такие частицы были промыты и высушены при температуре 105°С. На этом этапе были проведены измерения фотостабильности, БЭТ и маслоемкости. Далее на поверхность сформированных частиц было нанесено покрытие путем введения 0,1% (по массе) триметилолпропана (ТМР).

Пример 5

Диоксид титана был приготовлен с использованием сульфатного процесса по способу, описанному в документе ЕР 0406194 В1, пример 1. Впоследствии этот продукт был подвергнут влажному размолу в суспензию, имеющую концентрацию ТiO2 около 250 г/л. Распределение частиц по размеру в базовой суспензии двойного влажного помола составило d10=0,254; d50=0. 455, d90=0,843 мкм.

Четырехслойное покрытие из диоксида кремния было нанесено на частицы-ядра диоксида титана.

Сначала частицы-ядра диоксида титана были направлены в первую питающую емкость. Температуру в реакционных емкостях поддерживали на уровне 90°С, при этом показатель рН суспензии составлял 9,2.

Затем в емкость вводили оксид кремния в форме растворимого стекла (63 г/л SiO2), а уровень рН в емкости регулировали с использованием 25% (по массе) H2SO4 и NaOH следующим способом:

1. рН был скорректирован с помощью NaOH до 9,5 с перемешиванием суспензии в течение 5 мин.

2. Добавление первых 2,5% (по массе) SiO2 - измеренный показатель рН должен составлять 9,2.

3. рН был скорректирован с помощью NaOH до 9,5 с перемешиванием суспензии в течение 5 мин.

4. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием суспензии в течение 10 мин.

5. Добавление вторых 2,5% (по массе) SiO2 - измеренный показатель рН должен составлять 9,0.

6. рН был скорректирован с помощью NaOH до 9,5 с перемешиванием суспензии в течение 5 мин.

7. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием суспензии в течение 10 мин.

8. Добавление третьих 2,5% (по массе) SiO2 - измеренный показатель рН должен составлять 9,0.

9. рН был скорректирован с помощью NaOH до 9,5 с перемешиванием суспензии в течение 5 мин.

10. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием суспензии в течение 10 мин.

11. Добавление четвертых 2,5% (по массе) SiO2 - измеренный показатель рН должен составлять 9,5.

12. рН был скорректирован с помощью NaOH до 9,5 с перемешиванием суспензии в течение 5 мин.

13. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием суспензии в течение 30 мин.

После нанесения четырехслойного покрытия из SiO2, такие частицы были охлаждены до температуры 60°С, промыты и высушены при температуре 105°С. На этом этапе были проведены измерения фотостабильности, БЭТ и маслоемкости. Далее на поверхность сформированных частиц было нанесено покрытие путем введения 0,1% (по массе) триметилолпропана (ТМР).

Результаты для образцов из этого эксперимента (PRO32-491.10) сравнили с коммерчески доступными образцами RDO и RDE2, после чего включили в ламинированную пленку. На фиг. 9 показаны результаты сравнения, в которых ТiO2 с покрытием входит в состав непокрытых (неламинированных) пленок и ламинированных пленок. Коэффициент контрастности (CR) был измерен в полиуретановой краске для ламинирования с ламинированными пленками толщиной 12 мкм с помощью прибора Leneta 2А.

Результаты для образцов из примеров 4 и 5 по показателям маслоемкости, количества SiO2, цветового оттенка b*, БЭТ и насыпной плотности ТР0, ТР100 и ТР600 приведены в таблице 2.

Пример 6

Характеристики образцов ТiO2 с многослойным покрытием SiO2 (567.3 и 567.4) сравнили с образцами, имеющими однослойное покрытие SiO2 (RDO и RDE).

Работа с образцами включала в себя измерения, выполненные для пленок без покрытия и ламинированных пленок.

На фиг. 7 показано, что образцы ТiO2 с несколькими слоями покрытия SiO2 демонстрируют заметно улучшенные значения коэффициента контрастности по сравнению с образцами, имеющими однослойное покрытие.

Пример 7

Образцы ТiO2 с трехслойным покрытием SiO2 (567.1, 567.3, 546.7 и 567.2), нанесенным путем циклического изменения рН, сравнили с образцами, имеющими однослойное покрытие SiO2 (RDO и RDE).

Работа с образцами включала в себя измерения, выполненные для пленок без покрытия и ламинированных пленок.

На фиг. 8 показан коэффициент контрастности (CR) пленки краски для ламинирования полиуретана (на основе Neorez U-471), нанесенной на ориентированный полипропилен способом глубокой печати и ламинированием полиэтиленовой пленкой, измеренный при помощи прибора 13-IND-068 HunterLab UltraScan ХЕ. Образцы ТiO2 с несколькими слоями покрытия SiO2 демонстрируют заметно улучшенные значения коэффициента контрастности по сравнению с образцами, имеющими однослойное покрытие.

Пример 8

Образец ТiO2 с трехслойным покрытием SiO2 (3×SiO2) сравнили с образцом, имеющим однослойное покрытие SiO2 (RDE2). Результаты измерений приведены в таблице 3.

Примеры 9-11

Диоксид титана был приготовлен с использованием сульфатного процесса по способу, описанному в документе ЕР 0406194 В1, пример 1. Впоследствии этот продукт был подвергнут влажному размолу в суспензию, имеющую концентрацию ТiO2 около 325 г/л. Распределение частиц по размеру в базовой суспензии влажного помола составило d10=0,146; d50=0,331 мкм.

Покрытие из диоксида кремния

A) 1 (1 × 8% SiO2)

B) 2 (2 × 4% SiO2)

C) 3 (3 × 2,67% SiO2)

было нанесено на частицы-ядра диоксида титана.

Сначала частицы-ядра диоксида титана были направлены в первую питающую емкость. Температуру в реакционных емкостях поддерживали на уровне 80°С, при этом показатель рН суспензии составлял 9,3.

Затем в емкость вводили оксид кремния в форме растворимого стекла (68 г/л SiO2), а уровень рН в емкости регулировали с использованием 25% (по массе) H2SO4 и 30% (по массе) NaOH следующими способами:

Для покрытия А:

1. Добавление 8% (по массе) SiO2 - измеренный показатель рН должен составлять 9,8.

2. рН был скорректирован с помощью NaOH до 10,5 с перемешиванием в течение 10 мин.

3. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 30 мин.

Для покрытия В:

1. Добавление первых 4% (по массе) SiO2 - измеренный показатель рН должен составлять 9,8.

2. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 20 мин.

3. Добавление вторых 4% (по массе) SiO2 - измеренный показатель рН должен составлять 9,6.

4. рН был скорректирован с помощью NaOH до 10,5 с перемешиванием в течение 10 мин.

5. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 30 мин.

Для покрытия С:

1. Добавление первых 2,67% (по массе) SiO2 - измеренный показатель рН должен составлять 9,9.

2. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 20 мин.

3. Добавление вторых 2,67% (по массе) SiO2 - измеренный показатель рН должен составлять 9,6.

4. рН был скорректирован с помощью NaOH до 10,5 с перемешиванием в течение 10 мин.

5. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 20 мин.

6. Добавление третьих 2,67% (по массе) SiO2 - измеренный показатель рН должен составлять 9,3.

7. рН был скорректирован с помощью NaOH до 10,5 с перемешиванием в течение 10 мин.

8. рН был скорректирован с помощью H2SO4 до 7,3 с перемешиванием в течение 30 мин.

В каждом приготовлении А, В и С готовая суспензия была охлаждена до 60°C с помощью холодной воды и отфильтрована. Сформированный осадок был промыт и высушен при температуре 105°С.

На этом этапе были проведены измерения фотостабильности и БЭТ. Далее на поверхность сформированных частиц было нанесено покрытие путем введения 0,1% (по массе) триметилолпропана (ТМР).

Результаты измерения приведены в таблице 4 и на фиг. 4.

Покрытие пигмента ТiO2 диоксидом кремния улучшает (снижает) маслоемкость и удельную поверхность этих частиц. Также фотоактивность понижается при увеличении количества циклов, что указывает на улучшение покрытия оксидом кремния частиц ТiO2 (фиг. 10).

Пример 12

В одном примере была приготовлена полиграфическая краска для ламинирования на основе полиуретана с использованием коммерческого материала NeoRez U-471.

Измельчить основу и развести раствор (21,6%)

Приготовление полиграфической краски

Измельчение основы

Стальной мерный стакан 300 мл, диск = 40 мм,

3500 об/мин

ТiO2 61,8%, Р : В=7,5:1

Разведение

ТiO2-%=40,2

Р : В=3,5:1

Краска была разбавлена этанолом 90% / этилацетатом 10% для вязкости 22-24 с, измеренной с помощью воронки DIN 4.

Полиграфические краски наносились с помощью испытательной машины Norbert Schlafli и были ламинированы с помощью настольного ламинатора LL-100. В качестве субстрата использовали пленку из ориентированного полипропилена, а в качестве пленки для ламинирования использовали полиэтиленовую пленку. В формуле клея для ламинирования содержатся:

Изобретение относится к дисперсному материалу на основе диоксида титана, который покрыт оксидом кремния. Способ изготовления частиц диоксида титана, имеющих слой покрытия из оксида кремния, включает формирование водной дисперсии, содержащей частицы диоксида титана, имеющей средний размер частиц 7-1000 нм, введение в упомянутую дисперсию кремнийсодержащего соединения для получения щелочной дисперсии с рН 9,3-12. Затем добавляют к щелочной дисперсии кислоту для снижения уровня рН до 4,3-8. Повторяют этапы введения кремнийсодержащего соединения и добавления кислоты по меньшей мере один раз. В завершение показатель рН дисперсии снижают до значения в диапазоне от 1,9 до 9,0 перед фильтрацией и промывкой продукта. Обеспечивается получение более плотного покрытия оксида кремния на частицах диоксида титана, что улучшает стабильность частиц в различных составах, уменьшает удельную поверхность по БЭТ и маслоемкость. Кроме того, обеспечивается снижение тенденции к агломерации или флокуляции частиц. 8 н. и 15 з.п. ф-лы, 10 ил., 5 табл., 13 пр.

1. Способ изготовления нефлокулированных, дискретно распределенных частиц диоксида титана, покрытых слоем оксида кремния, действующего как разделитель между отдельными частицами диоксида титана, при этом настоящий способ включает следующие этапы:

i) формирование водной дисперсии, содержащей частицы диоксида титана, в которой средний размер d50 частиц диоксида титана находится в диапазоне от 7 до 1000 нм;

ii) введение в упомянутую дисперсию кремнийсодержащего соединения при постоянном перемешивании для получения щелочной дисперсии с рН в диапазоне 9,3-12, при этом кремнийсодержащее соединение растворено;

iii) добавление кислоты к щелочной дисперсии, полученной на этапе ii), с целью снижения уровня рН до диапазона 4,3-8, чтобы инициировать осаждение оксида кремния из дисперсии на частицы диоксида титана; и

iv) повторение шагов ii) и iii), по меньшей мере, один раз для частиц диоксида титана, полученных на стадии iii),

для получения нефлокулированных, дискретно распределенных частиц диоксида титана и, предпочтительно, понижения рН дисперсии до значения в диапазоне 1,9-9,0, предпочтительно в диапазоне 3-8,5, перед фильтрацией и промывкой полученного продукта.

2. Способ по п. 1, в котором упомянутое кремнийсодержащее соединение выбрано из группы, состоящей из растворимого стекла, силикатного золя, SiO2 и органического соединения кремния, такого как ортосиликат или тетраэтилортосиликат, при этом предпочтительным является растворимое стекло.

3. Способ по п. 1 или 2, в котором основание представляет собой NaOH, KOH, Na2CO3 или аммиак, предпочтительно NaOH.

4. Способ по п. 1, в котором температура такой дисперсии находится в интервале 40-100°С, предпочтительно в интервале 50-90°С, наиболее предпочтительно в интервале 60-85°С.

5. Способ по п. 1, в котором показатель рН после добавления кремнийсодержащего соединения и, необязательно, основания находится в диапазоне 9,5-11.

6. Способ по п. 1, в котором показатель рН после добавления кислоты находится в диапазоне 4,5-7,8, предпочтительно в диапазоне 5-7,5.

7. Способ по п. 1, в котором кислота представляет собой серную кислоту, HCl, HNO3 или органическую кислоту, такую как муравьиная кислота, уксусная кислота или щавелевая кислота, при этом предпочтительно, чтобы такая кислота представляла собой серную кислоту.

8. Способ по п. 1, в котором этапы ii) и iii) повторяют, по меньшей мере, два раза, по меньшей мере, три раза, по меньшей мере, четыре раза или, по меньшей мере, пять раз.

9. Способ по п. 1, в котором время реакции на этапе i) и/или этапе ii) составляет, по меньшей мере, 1 мин, предпочтительно, по меньшей мере, 3 мин.

10. Способ по п. 1, в котором концентрация диоксида титана в данной дисперсии находится в диапазоне 70-400 г/л, предпочтительно в диапазоне 150-350 г/л, более предпочтительно в диапазоне 200-320 г/л, например в диапазоне 270-310 г/л.

11. Способ по п. 1, в котором частицы диоксида титана имеют рутильную форму, по меньшей мере, 80% (по массе), предпочтительно, по меньшей мере, 90% (по массе), более предпочтительно, по меньшей мере, 97% (по массе).

12. Продукт диоксида титана с покрытием, предпочтительно изготовленный способом по любому из пп. 1-11, содержащий, по меньшей мере, 97% (по массе) частиц-ядер диоксида титана в рутильной форме, покрытых слоем SiO2, имеющим средний размер частиц в диапазоне 200-300 нм, в котором упомянутый продукт имеет пиковый химический сдвиг 29Si при (-105)-(-115) ч/млн в спектре ЯМР (ядерный магнитный резонанс) твердого тела, что указывает на полную симметрию связи Si-О-Si.

13. Продукт диоксида титана с покрытием по п. 12, в котором продукт из диоксида титана имеет удельную площадь поверхности по БЭТ, равную 15 м2/г или менее, предпочтительно 12 м2/г или менее.

14. Продукт диоксида титана с покрытием по п. 12 или 13, в котором продукт из диоксида титана имеет показатель маслоемкости менее 30%, предпочтительно менее 28%.

15. Продукт диоксида титана с покрытием по п. 12, в котором продукт из диоксида титана имеет цветовой оттенок b* меньше чем -6.

16. Продукт диоксида титана с покрытием по п. 12, в котором продукт из диоксида титана имеет разбеливающую способность L* (серая паста) более чем 64.

17. Продукт диоксида титана с покрытием по п. 12, в котором количество SiO2 слоя разделительного покрытия находится в диапазоне 2-4% (по массе) от массы продукта диоксида титана с покрытием.

18. Продукт диоксида титана с покрытием, предпочтительно изготовленный способом по любому из пп. 1-11, содержащий, по меньшей мере, 80% (по массе) частиц-ядер прозрачного диоксида титана в рутильной форме, покрытых слоем SiO2, имеющий средний размер частиц менее 100 нм, в котором упомянутый продукт имеет пиковый химический сдвиг 29Si при (-105)-(-115) ч/млн в спектре ЯМР (ядерный магнитный резонанс) твердого тела, что указывает на полную симметрию связи Si-О-Si.

19. Композиция полиграфической краски, содержащей продукт диоксида титана с покрытием по любому из пп. 12-17 или 18, предпочтительно полиграфической краски для выворотной печати или ламинирования.

20. Солнцезащитная композиция, содержащая продукт диоксида титана с покрытием по любому из пп. 12-16 или 18, предпочтительно, в котором количество SiO2 в слое разделительного покрытия находится в диапазоне 4-25% (по массе) от массы продукта диоксида титана с покрытием.

21. Композиция краски, содержащая продукт диоксида титана с покрытием по любому из пп. 12-16 или 18, в котором количество SiO2 в слое находится в диапазоне 2-14% (по массе) от продукта диоксида титана с покрытием.

22. Способ изготовления нефлокулированных, дискретно распределенных частиц диоксида титана, покрытых слоем оксида кремния, действующего как разделитель между отдельными частицами диоксида титана, при этом настоящий способ включает следующие этапы:

(i) формирование водной дисперсии, содержащей частицы диоксида титана, в которой средний размер d50 частиц диоксида титана находится в диапазоне от 7 до 1000 нм;

(ii) введение в упомянутую дисперсию кремнийсодержащего соединения при постоянном перемешивании для получения щелочной дисперсии с рН в диапазоне 9,3-12, при этом кремнийсодержащее соединение растворено, и добавление дополнительного основания для увеличения рН до диапазона 9,3-12 на стадии ii), если рН дисперсии не в диапазоне 9,3-12 в результате введения кремнийсодержащего соединения;

(iii) добавление кислоты к щелочной дисперсии, полученной на этапе ii), с целью снижения уровня рН до диапазона 4,3-8, чтобы инициировать осаждение оксида кремния из дисперсии на частицы диоксида титана; и

iv) повторение шагов ii) и iii), по меньшей мере, один раз для частиц диоксида титана, полученных на стадии iii),

для получения нефлокулированных, дискретно распределенных частиц диоксида титана и, предпочтительно, понижения рН дисперсии до значения в диапазоне 1,9-9,0, предпочтительно в диапазоне 3-8,5, перед фильтрацией и промывкой полученного продукта.

23. Пластмассовый продукт, содержащий продукт из диоксида титана с покрытием по любому из пп. 12-18, предпочтительно, когда продукт из диоксида титана включен в пластик, например в пластмассовые волокна.

| JPH 10130527 A, 19.05.1998 | |||

| EP 1292646 B1, 31.05.2017 | |||

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА ДИОКСИДА ТИТАНА | 1990 |

|

RU2013429C1 |

| СПОСОБ ПОКРЫТИЯ ЧАСТИЦ ДИОКСИДА ТИТАНА И ЧАСТИЦА ДИОКСИДА ТИТАНА, ПОКРЫТАЯ ЭТИМ СПОСОБОМ | 2009 |

|

RU2492199C2 |

Авторы

Даты

2022-10-07—Публикация

2018-10-15—Подача