Область техники, к которой относится изобретение

Изобретение относится к способу покрытия поверхности неорганических твердых частиц в водной суспензии. В частности, это изобретение относится к покрытию частиц пигмента диоксида титана гладкой и равномерной оболочкой (пленкой) из диоксида кремния.

Уровень техники

Мелкодисперсные неорганические твердые частицы многократно покрывают тонкими пленками, чтобы изменить определенные свойства, такие, как стойкость к истиранию, поверхностный заряд, дисперсию, кислотность и светоустойчивость. Например, патент US 2,885,366 описывает применение различных частиц, плотно покрытых диоксидом кремния. В качестве таких частиц, например, выступают: порошкообразный никель или железо, стекловолокно или диоксид титана. Цветные и белые пигменты были покрыты различными оксидами и гидроксидами (см. EP 0130272 A1, US Re. 27818). Обработка поверхностей частиц, в частности пигмента TiO2 производится, как правило, в водных растворах, при этом соответствующие фосфаты, оксиды, гидроксиды металлов и аналогичные соединения осаждают на поверхности частиц.

Обычно способ модификации поверхности частиц реализуют в виде последовательного процесса. За основу берут водную суспензию частиц пигмента, при этом на первой стадии происходит деагломерация частиц, которая проводится, как правило, в мельницах с перемешиванием. Затем в качестве, так называемых прекурсоров добавляют растворы соответствующих солей металлов; величину pH суспензии поддерживают при помощи щелочных или кислотных добавок так, чтобы прекурсоры осаждались в форме оксидов, гидроксидов и т.д.

Недостатком классического способа является возможность протекания повторной агломерации частиц в суспензиях. Так, частицы покрытые оболочкой, не всегда остаются отдельными частицами, а часто вновь агломерируются. В таких случаях, в конце процесса агломераты подвергают сухому размолу, при этом частицы в конечном продукте могут быть частично покрыты оболочками, а также встречаются частицы без оболочек. Кроме того, часть вещества, составляющего оболочку, остается незакрепленной на поверхности частиц, в результате между частицами формируются хлопья. Эти хлопья не могут быть удалены из суспензии и впоследствии негативно влияют на оптические свойства пигментов, например белизну и интенсивность окраски пигментов (сила окрашивания СО).

Патент US 5,993,533 раскрывает способ, в котором пигмент диоксида титана покрывают в линейном смесителе оболочкой диоксида кремния и оксида алюминия. Обработку проводят в 2 последовательные стадии: при 80°C и при 100°C в диапазоне pH более 9,5 и менее 8,5.

Патент GB 1340045 описывает последовательный способ обработки частиц диоксида титана с целью модификации поверхности. При этом суспензию пигмента подвергают интенсивному перемешиванию в течение двух часов, с одновременным добавлением субстанции формирующей оболочку на частицах.

Патент WO 2008/071382 A1 описывает еще один способ, при котором неорганические частицы покрывают оболочкой при непрерывном размоле в шаровой мельнице. Таким способом достигают очень гладкого и однородного покрытия поверхности частиц.

Раскрытие изобретения

Целью настоящего изобретения является разработка альтернативного способа, с помощью которого можно получать гладкие равномерные покрытия на поверхности твердых частиц. Данную задачу решают путем покрытия водных суспензий неорганических твердых частиц, как минимум одним слоем покрытия. Способ включает следующие стадии: а) деагломерацию водной суспензии твердых частиц, б) добавление в суспензию водорастворимых прекурсоров образования пленок, в) непосредственно на стадии (б) производят гомогенизацию суспензии при помощи диспергатора, при этом на стадиях от (а) до (в) температура и величина pH суспензии значительно не меняются, г) отстаивание суспензии в емкости и осаждение покрывающих веществ на поверхность частиц, дополнительное дальнейшее покрытие поверхности частиц, д) выделение твердых частиц из суспензии. Преимущества настоящего изобретения описаны в дополнительных пунктах. Предметом изобретения является способ покрытия поверхности частиц гладкой, ровной и замкнутой твердой оболочкой, минимум в один слой (неорганическим или органическим покрытием).

Способ согласно настоящему изобретению основан на покрытии водной суспензии неорганических твердых частиц оболочками. Причем используемые частицы изначально не должны иметь оболочек; суспензия указанных частиц далее будет называться базовым сырьем. В качестве подходящего материала могут выступать частицы мелкодисперсных неорганических твердых тел с размерами от 0,001 до 1 микрона, которые могут переводиться в водные суспензии. Например, это могут быть пигменты (диоксид титана, различные цветные пигменты, эффектные пигменты и др.), наполнители, титанаты, частицы железа, никеля, другие магнитные частицы. В качестве покрытий подходят: оксиды, гидроксиды, фосфаты и аналогичные соединения известных элементов Si, Ti, Al, Zr, Sn, Mn, Ce и др. Здесь и далее под "оксидами" также следует понимать как соответствующие гидроксиды, так и/или оксиды, содержащие молекулы воды. В особенности рассматривают неорганические покрытия. Особенностью настоящего изобретения является использование в качестве базового сырья необработанных частиц пигмента диоксида титана (TiO2). Базовое сырье TiO2 может быть получено как сульфатным, так и хлоридным способом. Базовое сырье TiO2 может иметь структуру анатаза или рутила. Предпочтительным является рутил. Как правило, для улучшения фотостабильности базового сырья TiO2 в него добавляют соединения ряда известных элементов, таких, например, как алюминий. Согласно хлоридному способу, например, к TiCl4 на стадии окисления добавляют некоторое количество AlCl3, так чтобы получаемый пигмент TiO2 содержал от 0,5 до 2,0 мас.% алюминия в расчете на Al2O3. При производстве диоксида титана сульфатным способом гидролизуемый сульфат титанила смешивается с флюсами, такими, например, как гидроксид калия или фосфорная кислота, после чего смесь прокаливают. В базовом сырье TiO2, полученном сульфатным способом, обычно содержится около 0,2-0,3 мас.% калия или 0,05 до 0,4 мас.% фосфора в пересчете на соответствующие оксиды. Способ, предлагаемый в данном изобретении, отличается тем, что поверхности частиц, подвергающихся покрытию, находятся в водной суспензии в оптимальной степени дисперсности. Способ, таким образом, основан на модификации поверхностей неорганических твердых частиц (с ранее необработанной поверхностью) в водных суспензиях. Данные суспензии на первой стадии подвергают интенсивной деагломерации. Деагломерацию можно проводить, например, в перемешивающих мельницах, таких как бисерные мельницы, песковые или ультразвуковые мельницы. Как правило, используются различные диспергирующие добавки. Типы диспергирующих добавок хорошо известны специалистам. Например, при деагломерации TiO2 в песковых мельницах предпочтительно применять силикат натрия или гексаметафосфат натрия в качестве диспергаторов. Концентрация диспергаторов, как правило, поддерживается в диапазоне от 0,05 до 5,0 кг/т TiO2.

Как правило, поддерживают соответствующую величину pH суспензии в зависимости от типа частиц и диспергирующего средства. Например, при деагломерации TiO2, полученного хлоридным способом, pH среды поддерживают в интервале от 9 до 12 или от 2 до 5. Температуру суспензии TiO2, как правило, поддерживают в интервале от 40 до 80°C.

Деагломерированную суспензию фракционируют с целью отделения от перемалывающих тел и недостаточно измельченных фрагментов частиц. Для этого используют фильтры и гидроциклоны. Мелкая фракция из гидроциклона может быть использована для покрытия поверхности, в то время как грубая фракция может быть возвращена на стадию деагломерации. На стадии б) в суспензию добавляются водные растворы прекурсоров пленок. Как и в традиционных способах такими прекурсорами являются водорастворимые соли (далее соли металлов). Типы солей металлов известны специалистам. Например, для покрытия частиц пленкой SiO2 используют в качестве прекурсора силикат натрия или силикат калия (жидкое стекло). Кроме того, в качестве прекурсоров также можно использовать металлоорганические соединения. Например, для нанесения пленки из SiO2 на частицы могут быть использованы алкоксисиланы. Добавление прекурсора может осуществляться либо в трубопроводе в поток перекачиваемой суспензии, либо порциями в емкость с реакционной массой. Способ, предлагаемый в данной заявке, отличается тем, что прекурсор добавляется с такой скоростью, с которой происходит деагломерация и фракционирование, при этом температура и величина pH значительно не изменяются. Под "значительным" изменением понимают разность температур более чем 10°C и значения pH в диапазоне больше 1. Предпочтительно, осуществлять добавление прекурсора в течение 8 часов, а в особенности не позднее 1 часа после деагломерации и фракционирования. Это необходимо для того, чтобы минимизировать осаждение частиц перед добавлением прекурсора и, таким образом, произвести равномерное покрытие частиц оболочкой. Сразу же после добавления прекурсора к суспензии полученную смесь подвергают на стадии в) гомогенизации в диспергаторе. Предпочтительно применять встроенные диспергирующие аппараты, например системы, имеющие принцип ротора-статора, статические смесители или ультразвуковые реакторы. Во время гомогенизации не происходит существенного изменения температуры и величины pH суспензии. Гомогенизация требуется для того, чтобы частицы сформировали адсорбированный слой из прекурсора. Осаждение пленки происходит на стадии г).

На стадии г), суспензию перекачивают в емкость, далее осаждают пленкообразующую субстанцию на поверхности частиц при соответствующем уровне pH, добавляя вещества кислотной или щелочной природы.

Специалистам известны условия выпадения покрытий. При необходимости, другие неорганические или органические покрытия могут быть нанесены на поверхность частиц.

На стадии д) покрытые частицы выделяют согласно известным методам из суспензии, при необходимости частицы промывают, сушат и мелко измельчают. В одном из вариантов осуществления способа частицы базового сырья покрывают оболочкой из SiO2 или Al2O3, (более предпочтительно SiO2). С этой целью суспензию TiO2 обрабатывают щелочным агентом, затем смешивают с диспергатором, деагломерируют в песковых мельницах, а затем фракционируют. Суспензия имеет pH около 9-12 и температуру около 40-80°C.

При покрытии диоксидом кремния в качестве прекурсора используют силикат натрия (раствор), который вводят в суспензию TiO2 в количестве около 0,1-5,0 мас.% в пересчете на SiO2. При покрытии оболочкой из Al2O3 в качестве прекурсоров пригодны алюминаты, особенно алюмината натрия. Кроме того, предпочтительно добавлять прекурсор в течение 8 часов, более предпочтительнее не позднее 1 часа после деагломерации и фракционирования. При этом величины температуры и уровня pH не должны сильно меняться. Непосредственно после добавления силиката в суспензию производят гомогенизирование в диспергирующем аппарате. При гомогенизировании величины температуры и pH не должны сильно меняться. Затем суспензию перекачивают в емкость и доводят величину pH до 1-8, добавляя соответствующее количество кислоты, например HCl. В результате SiO2 или Al2O3 осаждаются на поверхности частиц. Подобным же образом могут быть получены другие покрытия на поверхности частиц, например пленки оксидов, гидроксидов, оксигидратов, фосфатов Si, Al, Zr, Sn, Ti, Mn, Ce и т.д. Предпочтительно, заключительный слой пленки наносят добавлением прекурсора оксида алюминия в количестве около 0,5-8 мас.% в пересчете на Al2O3 от массы TiO2. В противоположность известным способам покрытия частиц пленками, способ, предлагаемый в данной заявке, позволяет получать частицы с очень гладкой, ровной и непрерывной оболочкой. Кроме того, в способе по настоящему изобретению после стадии в) образуются очень устойчивые суспензии TiO2, покрытые SiO2 или Al2O3. Суспензия, полученная после стадии в), очень стабильна при хранении, так как гидрат диоксида кремния и гидрат оксида алюминия, образующие слой покрытия на частицах TiO2, повышают отрицательный заряд на поверхности частиц (при температуре около 40-80°C и pH около 9-12). Таким образом, повторная агломерация диоксида титана на последующих стадиях (на стадии г) не происходит. В изобретенном способе после тонкого помола достигается такое состояние частиц, при котором подавляющее большинство частиц имеют покрытую оболочкой поверхность, а количество пленкообразующей субстанции, выпавшей не на поверхности частиц, минимально. Кроме того, суспензия, полученная согласно изобретенному способу, хорошо фильтруется (как и суспензии, полученные по классическому способу) - см. сравнительный пример 1. Полученный по изобретенному способу пигмент TiO2 имеет улучшенную фотостабильность и значительно улучшенную белизну (CO). Такие пигменты TiO2 идеально подходят для использования в производстве синтетических и полимерных материалов, пластиков, покрытий и красок, в частности в производстве ламината.

Краткое описание чертежей

На Фиг.1 представлено изображение частиц диоксида титана, покрытых способом по настоящему изобретению и имеющих очень ровное и гладкое покрытие с полностью покрытой поверхностью, полученное с помощью электронного трансмиссионного микроскопа.

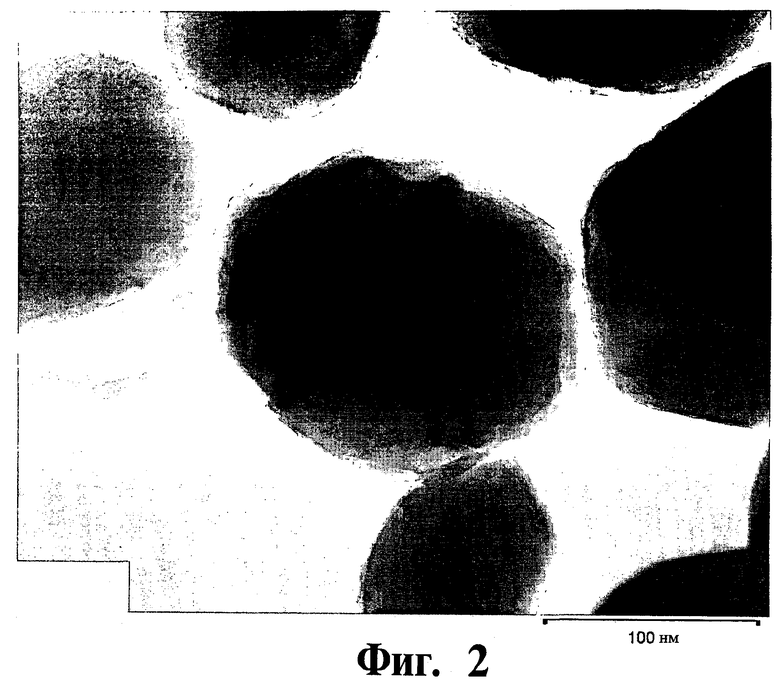

На Фиг.2 представлено изображение частиц диоксида титана, покрытых классическим способом и имеющих неравномерное покрытие, полученное с помомощью электронного трансмиссионного микроскопа.

Осуществление изобретения

Далее изобретение иллюстрируется на конкретных примерах, которые не ограничивают изобретение. Количественные данные указаны из расчета базового сырья TiO2.

Пример 1.

Приготовили водную суспензию базового сырья TiO2 хлоридным способом с концентрацией 550 кг/м3 при температуре 55°C, затем суспензию смешали с NaOH до pH около 11, затем добавили гексаметафосфат натрия в качестве диспергатора. Полученную суспензию деагломерировали в шаровой мельнице, используя цирконий-диоксидные мелющие элементы, после чего суспензию пропускали через сита и гидроциклоны для фракционирования (отделения крупных частиц от тонко размолотых). Тонко размолотую фракцию деагломерированной суспензии собрали в емкость, при этом величина pH среды составляла 10,5, а температура 55°C. Затем суспензию диспергировали встроенным гомогенизатором (Ytron Z250.3 с системой ротор-статор). Через трубу на входе в гомогенизатор к суспензии TiO2 прибавили 0,5 мас.% водного раствора силиката натрия (в расчете на SiO2). Суспензия была перемещена в другую емкость. Температура суспензии составила 55°C и величина pH 10,5. После этого, при перемешивании добавили HCl, так чтобы величина pH составила примерно 3,5. Через 30 минут выдержки при перемешивании, добавили еще 0,7 мас.% раствора силиката натрия (в расчете на SiO2), а затем 2,0 мас.% раствора алюмината натрия (в расчете на Al2O3). Это привело к повышению pH до величины около 6. Суспензию отфильтровали, промыли и высушили. Высушенный материал тонко измельчили в спиральной мельнице с добавлением силиконового масла. Состав пигмента TiO2 анализировали с помощью РФС (рентгено-флуоресцентного спектрометра); анализ показал содержание 95 мас.% TiO2, 1,25 мас.% SiO2 и 3,3 мас.% Al2O3. Исследование с помощью электронного трансмиссионного микроскопа показало, что пигмент имеет очень ровное и гладкое покрытие с полностью покрытой поверхностью (см. Фиг.1). В материале отсутствовали выпавшие частицы пленкообразователя. Величина белизны (CO) пигмента, таким образом, составила около 103 точек.

Пример 2.

Процедура проводилась аналогично описанному для Примера 1 способу, с той лишь разницей, что на входе в гомогенизатор вместо SiO2 подавали раствор алюмината натрия (0,5 мас.% в расчете на Al2O3). В итоге, пигмент TiO2 содержал: 96 мас.% TiO2, 1,8 мас.% SiO2 и 2,2 мас.% Al2O3.

Сравнительный пример 1 (классический способ).

Приготовили водную суспензию базового сырья TiO2 хлоридным способом с концентрацией 550 кг/м3 при температуре 55°C, затем суспензию смешали с NaOH до pH около 11 и обработали гексаметафосфатом натрия в качестве диспергатора. Полученную суспензию деагломерировали в мельнице, используя цирконий-диоксидные мелющие элементы, после чего суспензию пропустили через сита и гидроциклон для фракционирования (для отделения крупных частиц от тонкоразмолотых). Тонкоразмолотую фракцию деагломерированной суспензии собрали в емкость, при этом величина pH среды составляла 10,5, а температура 55°C. Затем добавили водный раствор силиката натрия (1,25 мас.% в расчете на SiO2), величину pH при этом довели до 5 путем добавления HCl; затем добавили раствор алюмината натрия (2,0 мас.% в расчете на Al2O3). Это привело к повышению pH до величины около 6. Суспензию отфильтровали, промыли и высушили. Высушенный материал тонко измельчили в спиральной мельнице с добавлением силиконового масла. Состав пигмента TiO2 был проанализирован с помощью РФС (рентгено-флуоресцентного спектрометра); анализ показал содержание 95 мас.% TiO2, 1,25 мас.% SiO2 и 3,3 мас.% Al2O3. Исследование с помощью электронного трансмиссионного микроскопа показало, что пигмент имеет по сравнению с аналогичным пигментом, полученным в Примере 1, неравномерное покрытие поверхности частиц (см. Фиг.2). Кроме того, в материале присутствовали выпавшие частицы пленкообразователя. Величина белизны (CO) пигмента при этом составила около 99 точек.

Сравнительный пример 2 (так называемый TDD метод).

Приготовили водную суспензию базового сырья TiO2 хлоридным способом с концентрацией 550 кг/м3 при температуре 55°C, добавили NaOH до pH около 11 и обработали гексаметафосфатом натрия в качестве диспергатора.

Затем добавили водный раствор силиката натрия (0,5 мас.% в расчете на SiO2). Полученную суспензию деагломерировали в планетарной мельнице, используя песок в качестве мелющего элемента, после чего суспензию пропускали через сита и гидроциклоны для фракционирования (отделения крупных частиц от тонкоразмолотых). Суспензию перенесли в другую емкость, величина рН при этом составила 10,5 и температура 55°C. Затем при перемешивании добавили HCl, при этом величина pH составила 3,5. Через 30 минут выдержки при перемешивании добавили раствор силиката натрия (0,7 мас.% в расчете на SiO2), а затем 2,0 мас.% раствора алюмината натрия (в расчете на Al2O3). Это привело к повышению pH до величины около 6. Суспензию отфильтровали, промыли и высушили. Высушенный материал тонко измельчили в спиральной мельнице с добавлением силиконового масла. Состав пигмента TiO2 был проанализирован с помощью РФС (рентгено-флуоресцентного спектрометра); анализ показал содержание 95 мас.% TiO2, 1,25 мас.% SiO2 и 3,3 мас.% Al2O3. Исследование с помощью электронного трансмиссионного микроскопа показало, что пигмент имеет очень ровное и гладкое покрытие с полностью покрытой поверхностью, аналогично частицам, полученным в Примере 1. В материале отсутствовали также выпавшие частицы пленкообразователя. Величина белизны (CO) пигмента составила около 103 точек.

Тестовые методы

Белизна (CO)

Белизну (CO) пигментов, полученных разными способами (по изобретенному способу и по классическому способу), сравнивали следующим образом: к черной винольной пасте добавляли испытуемый пигмент, так чтобы его концентрация составила 1,22 об.% (это так называемый VIG-метод). Исследуемый пигмент диоксида титана на автоматической мельнице для размола пигментов (автомат Мюллера) растирали в пасту вместе с черной винольной пастой. Полученную серую пасту наносили аппликатором на подложку. Значение отражения слоя измеряли калориметром HunterLab PD-9000 во влажном состоянии и соотносили с внутренним стандартом.

Электронная трансмиссионная микроскопия (ТЭМ)

При помощи электронной трансмиссионной микроскопии можно сделать видимыми оболочки частиц диокида титана.

Заключение

Способ настоящего изобретения позволяет получать пигменты с очень ровной, гладкой и непрерывной поверхностью покрытия (Фиг.1). В полученном материале отсутствуют какие либо частицы (выпавшие частицы пленкообразователя) помимо покрытого пленкой пигмента.

Таким образом, материал, полученный согласно данному изобретению, имеет улучшенные свойства по сравнению с материалом, полученным по классической схеме (сравнительный пример 1 (Фиг.2)). Полученный согласно данному изобретению материал сопоставим по качеству с материалом, полученным по так называемому TDD-методу (см. сравнительный пример 2).

Время процесса, необходимое для покрытия твердых неорганических частиц пленкой диоксида, согласно изобретенному способу и согласно TDD-способу значительно меньше в сравнении с традиционными способами.

Одновременно, изобретенный способ отличается тем, что суспензия имеет такую же хорошую фильтрацию, как и суспензия, полученная согласно классическому способу (Сравнительный пример 1), в то время как суспензия, полученная по TDD методу вследствие тиксотропии (очень плотная фильтрационная масса) фильтруется на 30% хуже.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИГМЕНТ НА ОСНОВЕ ДИОКСИДА ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2005 |

|

RU2458094C2 |

| СПОСОБ ОБРАБОТКИ ДИОКСИДА ТИТАНА И ПИГМЕНТ НА ЕГО ОСНОВЕ | 2005 |

|

RU2367673C2 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 2006 |

|

RU2333923C1 |

| ПИГМЕНТ НА ОСНОВЕ ДИОКСИДА ТИТАНА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТЫХ ПИГМЕНТОВ, СПОСОБЫ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ БУМАГИ И МАТЕРИАЛОВ ПОКРЫТИЯ, ДЕКОРАТИВНАЯ БУМАГА, ДЕКОРАТИВНЫЙ МАТЕРИАЛ ПОКРЫТИЯ И ЛАМИНАТ | 2007 |

|

RU2480498C2 |

| Способ покрытия поверхности неорганических частиц диоксидом кремния и по меньшей мере одним дополнительным неорганическим соединением (варианты) | 2015 |

|

RU2695199C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИГМЕНТА НА ОСНОВЕ ДИОКСИДА ТИТАНА, ПИГМЕНТ НА ОСНОВЕ ДИОКСИДА ТИТАНА, СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНОЙ БУМАГИ | 2012 |

|

RU2586563C2 |

| ДИОКСИД ТИТАНА | 2009 |

|

RU2502761C2 |

| ЧАСТИЦЫ ДИОКСИДА ТИТАНА | 1997 |

|

RU2162443C2 |

| ЧАСТИЦЫ ДИОКСИДА ТИТАНА | 2010 |

|

RU2531326C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПИГМЕНТНОГО ДИОКСИДА ТИТАНА | 1993 |

|

RU2042693C1 |

Изобретение относится к способу покрытия поверхностей твердых неорганических частиц в водных суспензиях, в частности к покрытию диоксида титана пленкой диоксида кремния (SiQ2). Способ включает в себя следующие стадии: а) деагломерацию водной суспензии твердых частиц, б) добавление к суспензии водорастворимых прекурсоров образования пленки, в) гомогенизацию суспензии непосредственно на стадии б) в диспергаторе, причем на стадиях от а) до в) величина температуры и pH-среды меняются незначительно, г) отстаивание суспензии в емкости и осаждение покрывающих веществ на поверхность частиц, дополнительное дальнейшее покрытие поверхности частиц, д) выделение твердых частиц из суспензии. Данный способ обеспечивает получение частиц с практически одинаковыми и равномерными оболочками на поверхности; при этом число частиц с какими-либо отклонениями минимально. 2 н. и 13 з.п. ф-лы, 2 ил.

1. Способ покрытия поверхностей частиц диоксида титана в водных суспензиях по меньшей мере одним слоем пленки оксида кремния или оксида алюминия, включающий деагломерацию частиц диоксида титана в водной суспензии, добавление водорастворимого прекурсора образования пленки к суспензии, гомогенизацию суспензии в диспергаторе, транспортировку суспензии в емкость для отстаивания суспензии с последующим осаждением пленки на поверхности частиц и выделение частиц из суспензии, причем в течение деагломерации, добавления прекурсора и гомогенизации величина pH и температура, по существу, стабильны.

2. Способ по п.1, в котором используют планетарную мельницу.

3. Способ по п.1, в котором деагломерацию проводят при pH 9÷12 или 2÷5.

4. Способ по любому из пп.1-3, в котором деагломерацию проводят при температуре 40÷80°C.

5. Способ по п.1, в котором деагломеризованную суспензию фракционируют посредством фильтрации.

6. Способ по п.1, в котором прекурсор оксида кремния добавляют из расчета на количество диоксида кремния приблизительно 0,1÷5 мас.% от массы частиц.

7. Способ по п.1, в котором прекурсор добавляют в течение 8 ч, предпочтительно не позднее 1 ч после деагломерации суспензии.

8. Способ по п.1, в котором прекурсор добавляют к суспензии в емкости или трубопроводе.

9. Способ по п.1, в котором диспергатор является встроенным.

10. Способ по п.9, в котором диспергатор имеет принцип ротора-статора или статического смесителя.

11. Способ по п.1, в котором наносят дополнительные слои пленки.

12. Способ по п.11, в котором указанные дополнительные слои выбраны из группы, включающей слои пленки оксидов, гидроксидов, оксигидратов и фосфатов Si, Al, Zr, Sn, Ti, Mn или Ce.

13. Способ по п.1, в котором наносят заключительный слой пленки добавлением прекурсора оксида алюминия из расчета на количество оксида алюминия приблизительно 0,5÷8 мас.% от массы частиц.

14. Частица диоксида титана, покрытая способом по любому из пп.1-13.

15. Частица по п.14, которая используется в синтетических, полимерных материалах, пластиках, красках, покрытиях и ламинате.

| US 5993533 A, 30.11.1999 | |||

| RU 94041190 A1, 20.09.1996 | |||

| Способ измерения показателя преломления | 1984 |

|

SU1179171A1 |

| Электрогидравлический усилитель | 1979 |

|

SU842231A1 |

Авторы

Даты

2013-09-10—Публикация

2009-05-28—Подача