Настоящее изобретение относится к распылителю в сборе. Настоящее изобретение также относится к системе, генерирующей аэрозоль, содержащей распылитель в сборе, к устройству, генерирующему аэрозоль, для системы, генерирующей аэрозоль, содержащей распылитель в сборе, и к способу генерирования аэрозоля с распылителем в сборе.

Известны портативные электрические системы, генерирующие аэрозоль, которые состоят из источника питания, содержащего батарею и электронную схему управления, и картриджа, содержащего источник жидкого субстрата, образующего аэрозоль, удерживаемого в блоке хранения, и электрического распылителя в сборе. В некоторых примерах распылитель в сборе может содержать электрический нагревательный элемент для генерирования аэрозоля путем нагрева и испарения жидкого субстрата, образующего аэрозоль.

Некоторые устройства содержат распылитель в сборе, содержащий сетчатый элемент, определяющий одно или несколько сопел, при этом устройство выполнено с возможностью подачи жидкого субстрата, образующего аэрозоль, на одну сторону сетчатого элемента. Сетчатый элемент может вибрировать при подаче жидкого субстрата, образующего аэрозоль, для генерирования аэрозоля путем проталкивания капель жидкого субстрата, образующего аэрозоль, через сопла. Такое конструктивное исполнение можно назвать активным сетчатым элементом.

В альтернативных конструктивных исполнениях может содержаться исполнительное устройство, выполненное с возможностью вызывать вибрацию сетчатого элемента при подаче жидкого субстрата, образующего аэрозоль, для проталкивания капель жидкого субстрата, образующего аэрозоль, через сопла. Такое конструктивное исполнение можно назвать пассивным сетчатым элементом.

Распылитель в сборе, содержащий сетчатый элемент, будет демонстрировать минимальный размер капель, который может быть образован распылителем в сборе для конкретного жидкого субстрата, образующего аэрозоль. Как правило, желателен небольшой размер капель, чтобы максимально увеличить доставку в легкие переведенного в аэрозольное состояние жидкого субстрата, образующего аэрозоль. Для максимального увеличения доставки в легкие может быть желательным размер капель не более 2,5 микрометра в диаметре. Считается, что при размере капель 2,5 микрометра в диаметре или меньше по меньшей мере 80 процентов капель достигают легочных альвеол при вдыхании.

Одним из средств уменьшения размера капель, производимых сетчатым элементом, является уменьшение размера поперечного сечения сопел. Однако сопла меньшего размера в поперечном сечении требуют большего давления для проталкивания жидкого субстрата, образующего аэрозоль, через сопла. Следовательно, в известных системах, содержащих сетчатый элемент, обычно не допускается дальнейшее уменьшение размера поперечного сечения сопел, когда требуемое увеличение давления жидкости недопустимо велико. Другим средством уменьшения размера капель, производимых сетчатым элементом, является уменьшение длины сопел. Однако сопла меньшей длины требуют более тонкого сетчатого элемента, что уменьшает жесткость сетчатого элемента и уменьшает максимальное давление, которое сетчатый элемент может выдержать. Для уменьшения размера капель, производимых сеткой, необходимы другие средства.

Было бы желательно предоставить распылитель в сборе, который облегчает генерирование аэрозоля, имеющего небольшой размер капель. Например, было бы желательно предоставить распылитель в сборе, который способствует генерированию аэрозоля, имеющего размер капель не более чем 2,5 микрометра в диаметре. Было бы желательно предоставить распылитель в сборе, который уменьшает или сводит к минимуму мощность, необходимую для работы узла.

Согласно первому аспекту настоящего изобретения предоставлен распылитель в сборе. Распылитель в сборе содержит колебательную камеру, содержащую: полость, которая содержит жидкость, подлежащую распылению; впускное отверстие для жидкости для обеспечения подачи жидкости, подлежащей распылению, в полость; упругодеформируемый элемент и сетчатый элемент, содержащий множество сопел. Распылитель в сборе также содержит исполнительное устройство, выполненное с возможностью сообщения колебаний упругодеформируемому элементу. Колебательная камера и жидкость, содержащаяся в полости колебательной камеры, образуют колебательную систему, причем за счет сообщения колебаний упругодеформируемому элементу посредством исполнительного устройства давление внутри полости изменяется. Исполнительное устройство выполнено с возможностью сообщения колебаний упругодеформируемому элементу на резонансной частоте колебательной системы для выталкивания жидкости, которая содержится в полости, из полости через сопла сетчатого элемента.

Во время использования распылителя в сборе жидкость, подлежащая распылению, подается в полость через впускное отверстие для жидкости. Исполнительное устройство сообщает колебания упругодеформируемому элементу, проталкивая по меньшей мере часть жидкости внутри полости через множество сопел сетчатого элемента. Жидкость, проталкиваемая через множество сопел сетчатого элемента, образует множество капель. Импульс силы жидкости, проталкиваемой через множество сопел для образования множества капель, уносит капли от сетчатого элемента. Следовательно, во время использования распылитель в сборе генерирует аэрозоль, содержащий капли жидкости, выталкиваемые через сетчатый элемент.

В контексте данного документа термин «резонанс» относится к принудительной вибрации на частоте собственных колебаний системы. Аналогично термин «резонансная частота» относится к возбуждающему колебанию на частоте собственных колебаний системы. Другими словами, исполнительное устройство распылителя в сборе выполнено с возможностью сообщения колебаний упругодеформируемому элементу на частоте собственных колебаний колебательной системы.

Авторы настоящего изобретения определили, что распылитель в сборе согласно настоящему изобретению содержит колебательную систему, имеющую частоту собственных колебаний, которая может приводиться в действие при резонансе. Преимущественно приведение в действие колебательной системы при резонансе вызывает увеличение амплитуды колебаний колебательной системы по сравнению с колебаниями на других частотах. Это увеличение амплитуды колебаний колебательной системы обеспечивает уменьшение амплитуды возбуждающих колебаний, подаваемых на исполнительное устройство, например, амплитуды напряжения или тока, подаваемого на исполнительное устройство, сохраняя при этом необходимую амплитуду колебаний колебательной системы для выталкивания жидкости из сопел сетчатого элемента с необходимой скоростью. Преимущественно уменьшение амплитуды возбуждающих колебаний, подаваемых на исполнительное устройство, может позволить уменьшить мощность, необходимую для сообщения колебаний упругодеформируемому элементу. Преимущественно, приведение в действие колебательной системы при резонансе может также обеспечивать уменьшение размера исполнительного устройства и упругодеформируемого элемента, поскольку может потребоваться, чтобы одно или более из исполнительного устройства и упругодеформируемого элемента были больше на других частотах, чтобы достичь необходимой амплитуды колебаний для выталкивания жидкости из сопел сетчатого элемента с необходимой скоростью.

Колебательная система может иметь множество частот собственных колебаний, которые могут называться резонансными модами или гармониками. Самая низкая частота собственных колебаний колебательной системы обычно называется основной частотой или первой гармоникой колебательной системы. Исполнительное устройство может быть выполнено с возможностью сообщения колебаний упругодеформируемому элементу на любой подходящей резонансной частоте или гармонике. Исполнительное устройство может быть выполнено с возможностью сообщения колебаний упругодеформируемому элементу на резонансной частоте колебательной системы, которая равна первой гармонике. Исполнительное устройство может быть выполнено с возможностью сообщения колебаний упругодеформируемому элементу на резонансной частоте колебательной системы, которая равна второй гармонике колебательной системы или больше нее. Исполнительное устройство может быть выполнено с возможностью сообщения колебаний упругодеформируемому элементу на самой высокой гармонике колебательной системы.

Преимущественно возбуждающее колебание колебательной системы на второй гармонике может обеспечивать возможность распылителю в сборе выталкивать капли с более высокой скоростью, чем когда система приводится в действие на первой гармонике. Возбуждающее колебание колебательной системы на более высоких гармониках может дополнительно увеличить скорость выталкивания капель из распылителя в сборе. Увеличение скорости выталкивания капель из распылителя в сборе может обеспечивать увеличение объема аэрозоля, генерируемого распылителем в сборе. Увеличение скорости выталкивания капель из распылителя в сборе также может обеспечить возможность уменьшения количества сопел, предусмотренных в сетчатом элементе, без уменьшения объема аэрозоля, генерируемого распылителем в сборе.

Исполнительное устройство может быть выполнено с возможностью сообщения колебаний упругодеформируемому элементу на любой подходящей частоте для достижения резонанса колебательной системы. Например, исполнительное устройство может быть выполнено с возможностью сообщения колебаний упругодеформируемому элементу на частоте от приблизительно 0,05 МГц до приблизительно 10,0 МГц, от приблизительно 0,1 МГц до приблизительно 5,0 МГц, от приблизительно 0,2 МГц до приблизительно 4,5 МГц, от приблизительно 0,3 МГц до приблизительно 3 МГц, от приблизительно 0,4 МГц до приблизительно 2,5 МГц или от приблизительно 0,5 МГц до приблизительно 2 МГц.

Одна или более из резонансных частот или гармоник колебательной системы могут быть определены на этапе калибровки. Этап калибровки может быть выполнен перед первым использованием распылителя в сборе пользователем, например, до того, как распылитель в сборе покинет завод. На этапе калибровки может быть изменена частота колебаний упругодеформируемого элемента и может быть записана амплитуда колебаний колебательной системы на каждой частоте. Резонансные частоты или гармоники колебательной системы могут быть определены посредством идентификации пиков в амплитуде колебаний колебательной системы на определенных частотах.

Одна или более из определенных резонансных частот могут быть сохранены в виде данных калибровки резонансной частоты. В некоторых вариантах осуществления распылитель в сборе может содержать запоминающее устройство, хранящее данные калибровки резонансной частоты. В некоторых вариантах осуществления схема управления может быть связана с распылителем в сборе и схема управления может содержать запоминающее устройство, хранящее данные калибровки резонансной частоты. Схема управления может представлять схему управления устройства, генерирующего аэрозоль, которая содержит распылитель в сборе или выполнена с возможностью использования с ним.

Колебательная камера может иметь любую подходящую форму. Колебательная камера, как правило, может быть образована из корпуса распылителя в сборе, сетчатого элемента и упругодеформируемого элемента.

Распылитель в сборе может содержать корпус. Корпус может быть образован из любых подходящих материалов. Примеры подходящих материалов включают металлы, сплавы, пластмассы или композитные материалы, содержащие один или более из таких материалов, или термопластичные материалы, подходящие для применения в пищевой или фармацевтической промышленности, например, полипропилен, полиэфирэфиркетон (PEEK) и полиэтилен. Материал может быть легким и нехрупким.

Распылитель в сборе может содержать одну или несколько стенок, по меньшей мере частично ограничивающих полость между сетчатым элементом и упругодеформируемым элементом. Корпус распылителя в сборе может содержать по меньшей мере одну боковую стенку. Полость может быть ограничена сетчатым элементом, упругодеформируемым элементом и по меньшей мере одной боковой стенкой. Впускное отверстие для жидкости может проходить через по меньшей мере одну боковую стенку.

Предпочтительно упругодеформируемый элемент расположен напротив сетчатого элемента. Предпочтительно исполнительное устройство выполнено с возможностью сообщения колебаний упругодеформируемому элементу по направлению к сетчатому элементу и от него.

Полость распылителя в сборе может иметь любую подходящую форму и размер. Полость распылителя в сборе может быть по существу цилиндрической.

Емкость полости колебательной камеры может составлять от приблизительно 0,30 микролитра до приблизительно 50 микролитров, от приблизительно 0,35 микролитра до приблизительно 25 микролитров, от приблизительно 0,40 микролитра до приблизительно 12 микролитров или от приблизительно 0,45 микролитра до приблизительно 9 микролитров.

В некоторых вариантах осуществления полость распылителя в сборе содержит центральную область, расположенную непосредственно между сетчатым элементом и упругодеформируемым элементом, и радиально внешнюю область между упругодеформируемым элементом и корпусом распылителя в сборе, находящуюся радиально снаружи центральной области. Полость может дополнительно содержать ограниченную область между центральной областью и радиально внешней областью. Ограниченная область может содержать узкую область между центральной областью и радиально внешней областью, которая ограничивает поток жидкости между центральной областью и радиально внешней областью. Предоставление ограниченной области может позволить давлению, создаваемому в центральной области, быть больше, чем давление в полости без ограниченной области. Ограниченная область также может способствовать предотвращению проталкивания жидкости, находящейся в полости, из полости через впускное отверстие для жидкости, когда упругодеформируемый элемент совершает колебания. Центральная область может быть по существу цилиндрической. Радиально внешняя область может быть по существу кольцевой или трубчатой. Радиально внешняя область может проходить в по меньшей мере одну боковую стенку распылителя в сборе. Радиально внешняя область может обеспечивать хранение жидкости, которая может быть немедленно доступна для пополнения центральной области, когда жидкость выталкивается из центральной области через сопла сетчатого элемента.

Впускное отверстие для жидкости может проходить через по меньшей мере одну боковую стенку корпуса распылителя в сборе к радиально внешней области. Впускное отверстие для жидкости может быть расположено в по меньшей мере одной боковой стенке таким образом, чтобы впускное отверстие для жидкости было смещено от центральной области полости.

В некоторых вариантах осуществления распылитель в сборе может иметь ближний конец, дальний конец, противоположный ближнему концу, и продольную ось, проходящую между ближним концом и дальним концом. Сетчатый элемент может быть расположен на ближнем конце. Полость может содержать центральную область между сетчатым элементом и упругодеформируемым элементом. Полость может дополнительно содержать радиально внешнюю область, которая проходит по меньшей мере частично вдоль боковой стенки распылителя в сборе в направлении продольной оси к дальнему концу распылителя в сборе. Впускное отверстие для жидкости может проходить через боковую стенку распылителя в сборе в радиально внешнюю область полости. Впускное отверстие для жидкости может быть расположено на расстоянии от центральной области полости вдоль продольной оси. Другими словами, впускное отверстие для жидкости может быть смещено от центральной области полости. Эта компоновка впускного отверстия для жидкости может уменьшить вероятность выталкивания жидкости из полости через впускное отверстие для жидкости при воздействии колебаний от упругодеформируемого элемента. Эта компоновка впускного отверстия для жидкости также может уменьшать вероятность поступления воздуха в центральную область полости из впускного отверстия для жидкости.

Упругодеформируемый элемент может содержать любой подходящий упругодеформируемый материал. Например, упругодеформируемый элемент может содержать пластик, каучук или силикон. В некоторых предпочтительных вариантах осуществления упругодеформируемый элемент содержит силикон. В некоторых вариантах осуществления упругодеформируемый элемент может содержать металл или металлический сплав, такой как никель, палладий или сплав из никеля и палладия. Упругодеформируемый элемент может содержать платину или титан. В некоторых вариантах осуществления упругодеформируемый элемент может содержать нержавеющую сталь. В некоторых вариантах осуществления упругодеформируемый элемент образован из того же материала, что и корпус распылителя. В некоторых вариантах осуществления упругодеформируемый элемент образован из материала, отличного от материала корпуса распылителя. В некоторых вариантах осуществления упругодеформируемый элемент образован из того же материала, что и сетчатый элемент.

В предпочтительных вариантах осуществления упругодеформируемый элемент образован из материала, химически инертного к субстрату, образующему аэрозоль.

Упругодеформируемый элемент может быть по существу плоским. В некоторых вариантах осуществления упругодеформируемый элемент имеет по существу постоянную толщину. В некоторых вариантах осуществления упругодеформируемый элемент имеет толщину, которая изменяется по упругодеформируемому элементу. Часть упругодеформируемого элемента может находиться в контакте с исполнительным устройством. Часть упругодеформируемого элемента, контактирующая с исполнительным устройством, может иметь толщину, которая больше толщины других частей упругодеформируемого элемента.

В вариантах осуществления, в которых полость колебательной камеры содержит центральную область между сетчатым элементом и упругодеформируемым элементом, упругодеформируемый элемент может иметь центральную область, лежащую поверх сетчатого элемента, и радиально внешнюю область, находящуюся радиально снаружи центральной области. Толщина центральной области упругодеформируемого элемента может быть больше толщины радиально внешней области упругодеформируемого элемента. В этих вариантах осуществления исполнительное устройство может лежать поверх центральной области упругодеформируемого элемента и центральной области полости. Исполнительный элемент может контактировать с упругодеформируемым элементом в центральной области.

Исполнительное устройство может включать исполнительное устройство любого подходящего типа. В некоторых вариантах осуществления привод может содержать пьезоэлектрический элемент. В некоторых вариантах осуществления исполнительное устройство может содержать ультразвуковой сонотрод.

Распылитель в сборе может содержать элемент предварительной нагрузки, выполненный с возможностью сжатия исполнительного устройства между элементом предварительной нагрузки и упругодеформируемым элементом. Элемент предварительной нагрузки может регулироваться для изменения сжатия исполнительного устройства между элементом предварительной нагрузки и упругодеформируемым элементом. В вариантах осуществления, содержащих пьезоэлектрический элемент в качестве исполнительного устройства, сжатие пьезоэлектрического элемента с использованием элемента предварительной нагрузки может увеличить усилие, создаваемое исполнительным устройством. Было обнаружено, что сжатие или «предварительная нагрузка» пьезоэлектрического элемента на половину способности к сжатию пьезоэлектрического элемента может привести к созданию пьезоэлектрическим элементом усилия, которое в десять раз больше усилия, создаваемого несжатым пьезоэлектрическим элементом. Элемент предварительной нагрузки может быть регулируемым. Элемент предварительной нагрузки может содержать винт. Элемент предварительной нагрузки может регулироваться вручную. Элемент предварительной нагрузки может регулироваться автоматически. Распылитель в сборе может содержать двигатель, выполненный с возможностью перемещения элемента предварительной нагрузки для изменения сжатия исполнительного устройства между элементом предварительной нагрузки и упругодеформируемым элементом.

Элемент предварительной нагрузки может быть прикреплен с возможностью перемещения к корпусу распылителя в сборе. Изменение положения элемента предварительной нагрузки относительно корпуса распылителя в сборе может изменять степень сжатия исполнительного устройства между элементом предварительной нагрузки и упругодеформируемым элементом. Например, элемент предварительной нагрузки может содержать наружную винтовую резьбу, а распылитель в сборе может содержать внутреннюю винтовую резьбу, и вращение элемента предварительной нагрузки относительно корпуса распылителя может изменять степень сжатия исполнительного устройства между элементом предварительной нагрузки и упругодеформируемым элементом.

В частности, в вариантах осуществления, в которых исполнительное устройство представляет собой пьезоэлектрический элемент, пьезоэлектрический элемент может быть расположен между элементом предварительной нагрузки и упругодеформируемым элементом. Пьезоэлектрический элемент может быть сжат между элементом предварительной нагрузки и упругодеформируемым элементом. Элемент предварительной нагрузки может быть регулируемым для изменения степени сжатия пьезоэлектрического элемента между элементом предварительной нагрузки и упругодеформируемым элементом.

Сетчатый элемент содержит множество сопел. В контексте данного документа термин «сопло» относится к проему, щели или отверстию в сетчатом элементе, которые обеспечивают проход для жидкости для перемещения через сетчатый элемент.

Сетчатый элемент может содержать внутреннюю поверхность и внешнюю поверхность, при этом множество сопел проходят между внутренней поверхностью и внешней поверхностью. Внутренняя поверхность сетчатого элемента может быть обращена к полости колебательной камеры. Внешняя поверхность сетчатого элемента может быть обращена в сторону от полости колебательной камеры.

Сетчатый элемент может иметь любые подходящие размер и форму. Сетчатый элемент может быть по существу плоским. Сетчатый элемент может быть по существу круглым.

Множество сопел сетчатого элемента могут быть расположены любым подходящим образом по сетчатому элементу. В некоторых вариантах осуществления множество сопел могут быть расположены с повторяющимся рисунком на сетчатом элементе. В некоторых вариантах осуществления множество сопел могут быть расположены произвольным образом на сетчатом элементе.

Сетчатый элемент может иметь толщину между внутренней поверхностью и внешней поверхностью. Толщина сетчатого элемента может составлять по меньшей мере приблизительно 1 микрометр, по меньшей мере приблизительно 2 микрометра, по меньшей мере приблизительно 3 микрометра, по меньшей мере приблизительно 4 микрометра, по меньшей мере приблизительно 5 микрометров, по меньшей мере приблизительно 6 микрометров, по меньшей мере приблизительно 7 микрометров, по меньшей мере приблизительно 8 микрометров или по меньшей мере приблизительно 9 микрометров. Толщина сетчатого элемента может составлять менее приблизительно 50 микрометров, менее приблизительно 45 микрометров, менее приблизительно 40 микрометров, микрометров, менее приблизительно 35 микрометров, менее приблизительно 30 микрометров, менее приблизительно 25 микрометров, менее приблизительно 20 микрометров, менее приблизительно 15 микрометров или менее приблизительно 12 микрометров. Сетчатый элемент может иметь толщину приблизительно 10 микрометров.

Каждое сопло может иметь длину, при этом длина каждого сопла представляет собой кратчайшее расстояние вдоль сопла между внутренней поверхностью и внешней поверхностью. Длина каждого сопла может быть такой же, как толщина сетчатого элемента. Длина каждого сопла может составлять по меньшей мере приблизительно 1 микрометр, по меньшей мере приблизительно 2 микрометра, по меньшей мере приблизительно 3 микрометра, по меньшей мере приблизительно 4 микрометра, по меньшей мере приблизительно 5 микрометров, по меньшей мере приблизительно 6 микрометров, по меньшей мере приблизительно 7 микрометров, по меньшей мере приблизительно 8 микрометров или по меньшей мере приблизительно 9 микрометров. Длина каждого сопла может составлять менее приблизительно 50 микрометров, менее приблизительно 45 микрометров, менее приблизительно 40 микрометров, менее приблизительно 35 микрометров, менее приблизительно 30 микрометров, менее приблизительно 25 микрометров, менее приблизительно 20 микрометров, менее приблизительно 15 микрометров или менее приблизительно 12 микрометров. Каждое сопло может иметь длину приблизительно 10 микрометров.

Каждое сопло может иметь максимальную площадь поперечного сечения. Максимальная площадь поперечного сечения каждого сопла может быть перпендикулярна длине сопел. Максимальная площадь поперечного сечения каждого сопла может составлять по меньшей мере приблизительно 0,01 квадратного микрометра, по меньшей мере приблизительно 0,05 квадратного микрометра, по меньшей мере приблизительно 0,1 квадратного микрометра, по меньшей мере приблизительно 0,2 квадратного микрометра, по меньшей мере приблизительно 0,3 квадратного микрометра, по меньшей мере приблизительно 0,4 квадратного микрометра, по меньшей мере приблизительно 0,5 квадратного микрометра, по меньшей мере приблизительно 0,6 квадратного микрометра, по меньшей мере приблизительно 0,7 квадратного микрометра или по меньшей мере приблизительно 0,8 квадратного микрометра. Максимальная площадь поперечного сечения каждого сопла может составлять менее приблизительно 20 квадратных микрометров, менее приблизительно 19 квадратных микрометров, менее приблизительно 18 квадратных микрометров, менее приблизительно 17 квадратных микрометров, менее приблизительно 16 квадратных микрометров, менее приблизительно 15 квадратных микрометров, менее приблизительно 14 квадратных микрометров, менее приблизительно 13 квадратных микрометров, менее приблизительно 12 квадратных микрометров, менее приблизительно 11 квадратных микрометров или менее приблизительно 10 квадратных микрометров.

Каждое сопло может иметь минимальную площадь поперечного сечения, при этом минимальная площадь поперечного сечения сопла равна максимальной площади поперечного сечения сопла или меньше нее. Минимальная площадь поперечного сечения каждого сопла может составлять по меньшей мере приблизительно 0,01 квадратного микрометра, по меньшей мере приблизительно 0,05 квадратного микрометра, по меньшей мере приблизительно 0,1 квадратного микрометра, по меньшей мере приблизительно 0,2 квадратного микрометра, по меньшей мере приблизительно 0,3 квадратного микрометра, по меньшей мере приблизительно 0,4 квадратного микрометра, по меньшей мере приблизительно 0,5 квадратного микрометра, по меньшей мере приблизительно 0,6 квадратного микрометра, по меньшей мере приблизительно 0,7 квадратного микрометра или по меньшей мере приблизительно 0,8 квадратного микрометра. Минимальная площадь поперечного сечения каждого сопла может составлять менее приблизительно 20 квадратных микрометров, менее приблизительно 19 квадратных микрометров, менее приблизительно 18 квадратных микрометров, менее приблизительно 17 квадратных микрометров, менее приблизительно 16 квадратных микрометров, менее приблизительно 15 квадратных микрометров, менее приблизительно 14 квадратных микрометров, менее приблизительно 13 квадратных микрометров, менее приблизительно 12 квадратных микрометров, менее приблизительно 11 квадратных микрометров или менее приблизительно 10 квадратных микрометров.

Каждое сопло может иметь любую подходящую форму поперечного сечения.

Каждое сопло может иметь первую форму поперечного сечения вдоль второй линии, параллельной длине сопла. Первая форма поперечного сечения каждого сопла может быть круглой, эллиптической, овальной, треугольной, квадратной, прямоугольной или любой другой многоугольной формы. Предпочтительно первая форма поперечного сечения каждого сопла является треугольной. Термин «треугольный» в контексте данного документа используется для обозначения форм, содержащих треугольник или треугольные элементы. Например, первая форма поперечного сечения может содержать треугольник, усеченный треугольник, усеченный треугольник с квадратной или прямоугольной частью, отходящей от усеченной части треугольника, и т. п. Преимущественно треугольная первая форма поперечного сечения может предусматривать сопла с областью сходящегося потока. Преимущественно область сходящегося потока может уменьшить или свести к минимуму давление, необходимое для проталкивания жидкости через сопло, при этом также обеспечивая требуемую минимальную площадь поперечного сечения сопла.

Каждое сопло может иметь вторую форму поперечного сечения, перпендикулярную второй длине сопла. Другими словами, вторая форма поперечного сечения образует максимальную площадь поперечного сечения сопла. Вторая форма поперечного сечения каждого сопла может быть круглой, эллиптической, овальной, треугольной, квадратной, прямоугольной или любой другой многоугольной формы. Предпочтительно вторая форма поперечного сечения каждого сопла является круглой.

Каждое сопло может иметь максимальную ширину или диаметр. Максимальный диаметр каждого сопла может составлять по меньшей мере приблизительно 0,1 микрометра, по меньшей мере приблизительно 0,25 микрометра, по меньшей мере приблизительно 0,5 микрометра, по меньшей мере приблизительно 0,75 микрометра или по меньшей мере приблизительно 1 микрометр. Максимальный диаметр каждого сопла может составлять менее приблизительно 10 микрометров, менее приблизительно 9 микрометров, менее приблизительно 8 микрометров, менее приблизительно 7 микрометров, менее приблизительно 6 микрометров, менее приблизительно 5 микрометров или менее приблизительно 4 микрометров.

Каждое сопло может иметь минимальную ширину или диаметр, при этом минимальный диаметр каждого сопла равен максимальному диаметру сопла или меньше его. Минимальный диаметр каждого сопла может составлять по меньшей мере приблизительно 0,1 микрометра, по меньшей мере приблизительно 0,25 микрометра, по меньшей мере приблизительно 0,5 микрометра, по меньшей мере приблизительно 0,75 микрометра, по меньшей мере приблизительно 1 микрометр. Минимальный диаметр каждого сопла может составлять менее приблизительно 10 микрометров, менее приблизительно 9 микрометров, менее приблизительно 8 микрометров, микрометров, менее приблизительно 7 микрометров, менее приблизительно 6 микрометров, менее приблизительно 5 микрометров или менее приблизительно 4 микрометров.

В вариантах осуществления, в которых сетчатый элемент содержит внешнюю поверхность и внутреннюю поверхность, сетчатый элемент может содержать гидрофобное покрытие на внешней поверхности. Термин «гидрофобный» в контексте данного документа используется для обозначения материала, который демонстрирует краевой угол смачивания водой более 90 градусов. Преимущественно в вариантах осуществления, в которых водосодержащая жидкость распределяется через сетчатый элемент, гидрофобное покрытие преимущественно увеличивает или максимально увеличивает угол контакта между водосодержащей жидкостью и внешней поверхностью. Преимущественно увеличенный или максимально увеличенный угол контакта улучшает высвобождение капель жидкости из внешней поверхности. Преимущественно улучшение высвобождения капель жидкости из внешней поверхности может способствовать уменьшению или сведению к минимуму размера капель жидкости.

Гидрофобное покрытие может быть предусмотрено в одной или более областях внешней поверхности. Например, гидрофобное покрытие может содержать по меньшей мере одну кольцевую область гидрофобного материала, окружающую каждое сопло.

Гидрофобное покрытие может быть предусмотрено на всей внешней поверхности сетчатого элемента.

Гидрофобное покрытие может содержать по меньшей мере одно из полиуретана (PU), фторуглерода (PFC), политетрафторэтилена (PTFE) и сверхгидрофобного металла. Подходящие супергидрофобные металлы включают микропористые металлы и металлические сетки, функционализированные углеродными цепями. Примеры металлов включают медь и алюминий.

Гидрофобное покрытие может быть образовано посредством модификации поверхности. Например, внешняя поверхность может быть химически модифицирована для обеспечения желаемой степени гидрофобности.

Гидрофобное покрытие может быть образовано посредством осаждения гидрофобного материала на внешнюю поверхность. Например, гидрофобный материал может быть осажден на внешнюю поверхность с использованием по меньшей мере одного из процесса физического осаждения из паровой фазы и химического осаждения из паровой фазы.

В некоторых вариантах осуществления сетчатый элемент содержит гидрофильное покрытие на внутренней поверхности. Сетчатый элемент может содержать гидрофильное покрытие по меньшей мере на одной поверхности сопла.

Термин «гидрофильный» в контексте данного документа используется для обозначения материала, который имеет краевой угол смачивания водой менее 90 градусов. Преимущественно в вариантах осуществления, в которых водосодержащая жидкость распределяется через сетчатый элемент, гидрофильное покрытие может способствовать протеканию водосодержащей жидкости к первому слою через по меньшей мере один канал и по меньшей мере одно сопло.

Гидрофильные покрытия могут содержать по меньшей мере одно из 3: полиамид, поливинилацетат (PVAc), ацетат целлюлозы, хлопок и один или более гидрофильных оксидов. Подходящие гидрофильные оксиды включают диоксид кремния, оксид алюминия, диоксид титана и пентаоксид тантала.

Гидрофильные покрытия могут быть образованы посредством модификации поверхности. Например, поверхность может быть химически модифицирована для обеспечения желаемой степени гидрофильности. В вариантах осуществления, в которых гидрофильное покрытие содержит по меньшей мере один гидрофильный оксид, гидрофильное покрытие может быть образовано посредством окисления материала, образующего сетчатый элемент.

Гидрофильные покрытия могут быть образованы посредством осаждения гидрофильного материала на поверхность сетчатого элемента. Например, гидрофильный материал может быть нанесен с использованием по меньшей мере одного из следующих способов: способа физического осаждения из паровой фазы и способа химического осаждения из паровой фазы.

Внешняя поверхность сетчатого элемента может образовывать кольцевую часть, проходящую вокруг каждого сопла, при этом толщина сетчатого элемента на каждой кольцевой части больше толщины сетчатого элемента между смежными кольцевыми частями. Преимущественно кольцевая часть может способствовать отделению капли жидкости от жидкости, остающейся внутри каждого сопла. В вариантах осуществления, в которых сетчатый элемент содержит гидрофобное покрытие, предпочтительно по меньшей мере часть гидрофобного покрытия предусмотрена на кольцевой части. В вариантах осуществления, в которых гидрофобное покрытие содержит одну или более кольцевых областей из гидрофобного материала, предпочтительно каждая кольцевая область из гидрофобного материала расположена на кольцевой части.

Кольцевая часть может иметь закругленную форму. Преимущественно закругленная форма может дополнительно способствовать отделению капли жидкости от жидкости, остающейся внутри сопла. Кольцевая часть может иметь в поперечном сечении форму полукруга.

В некоторых вариантах осуществления сетчатый элемент может содержать первый слой и второй слой. Второй слой может лежать поверх первого слоя. Первый слой может образовывать по меньшей мере один канал. Второй слой может образовывать множество сопел. Каждое сопло может лежать поверх по меньшей мере одного канала. По меньшей мере один канал может иметь минимальную площадь поперечного сечения. Каждое сопло может иметь максимальную площадь поперечного сечения. Максимальная площадь поперечного сечения каждого сопла может быть меньше минимальной площади поперечного сечения по меньшей мере одного канала.

Первый слой может содержать первую поверхность и вторую поверхность, причем по меньшей мере один канал проходит между первой поверхностью и второй поверхностью. Второй слой может содержать внутреннюю поверхность и внешнюю поверхность, при этом по меньшей мере одно сопло проходит между внутренней поверхностью и внешней поверхностью. Предпочтительно внутренняя поверхность второго слоя обращена ко второй поверхности первого слоя. Предпочтительно внешняя поверхность второго слоя отвернута от первого слоя.

По меньшей мере один канал может иметь первую длину. Первая длина представляет собой кратчайшее расстояние вдоль по меньшей мере одного канала между первой поверхностью и второй поверхностью. Первая длина по меньшей мере одного канала больше, чем вторая длина сопел.

Предпочтительно первый слой имеет первую толщину, проходящую между первой поверхностью и второй поверхностью. Предпочтительно второй слой имеет вторую толщину, проходящую между внутренней поверхностью и внешней поверхностью. Предпочтительно первая толщина больше второй толщины.

Предпочтительно первый слой имеет первую толщину по меньшей мере приблизительно 0,1 миллиметра, предпочтительно по меньшей мере приблизительно 0,15 миллиметра, предпочтительно по меньшей мере приблизительно 0,2 миллиметра, предпочтительно по меньшей мере приблизительно 0,25 миллиметра, предпочтительно по меньшей мере приблизительно 0,3 миллиметра. Предпочтительно первый слой имеет первую толщину менее приблизительно 1 миллиметра, предпочтительно менее приблизительно 0,95 миллиметра, предпочтительно менее приблизительно 0,9 миллиметра, предпочтительно менее приблизительно 0,85 миллиметра, предпочтительно менее приблизительно 0,8 миллиметра, предпочтительно менее приблизительно 0,75 миллиметра, предпочтительно менее приблизительно 0,7 миллиметра, предпочтительно менее приблизительно 0,65 миллиметра, предпочтительно менее приблизительно 0,6 миллиметра.

Второй слой предпочтительно имеет вторую толщину по меньшей мере приблизительно 1 микрометр, предпочтительно по меньшей мере приблизительно 2 микрометра, предпочтительно по меньшей мере приблизительно 3 микрометра, предпочтительно по меньшей мере приблизительно 4 микрометра, предпочтительно по меньшей мере приблизительно 5 микрометров, предпочтительно по меньшей мере приблизительно 6 микрометров, предпочтительно по меньшей мере приблизительно 7 микрометров, предпочтительно по меньшей мере приблизительно 8 микрометров, предпочтительно по меньшей мере приблизительно 9 микрометров. Второй слой предпочтительно имеет вторую толщину менее приблизительно 50 микрометров, предпочтительно менее приблизительно 45 микрометров, предпочтительно менее приблизительно 40 микрометров, предпочтительно менее приблизительно 35 микрометров, предпочтительно менее приблизительно 30 микрометров, предпочтительно менее приблизительно 25 микрометров, предпочтительно менее приблизительно 20 микрометров, предпочтительно менее приблизительно 15 микрометров, предпочтительно менее приблизительно 12 микрометров. Второй слой может иметь вторую толщину приблизительно 10 микрометров.

Предпочтительно по меньшей мере один канал имеет первую длину, причем первая длина представляет собой кратчайшее расстояние вдоль по меньшей мере одного канала между первой поверхностью и второй поверхностью. В вариантах осуществления, в которых первый слой имеет первую толщину, первая длина по меньшей мере одного канала может быть такой же, как первая толщина первого слоя. Предпочтительно первая длина составляет по меньшей мере приблизительно 0,1 миллиметра, предпочтительно по меньшей мере приблизительно 0,15 миллиметра, предпочтительно по меньшей мере приблизительно 0,2 миллиметра, предпочтительно по меньшей мере приблизительно 0,25 миллиметра, предпочтительно по меньшей мере приблизительно 0,3 миллиметра. Предпочтительно первая длина менее приблизительно 1 миллиметра, предпочтительно менее приблизительно 0,95 миллиметра, предпочтительно менее приблизительно 0,9 миллиметра, предпочтительно менее приблизительно 0,85 миллиметра, предпочтительно менее приблизительно 0,8 миллиметра, предпочтительно менее приблизительно 0,75 миллиметра, предпочтительно меньше чем приблизительно 0,7 миллиметра, предпочтительно менее приблизительно 0,65 миллиметра, предпочтительно менее приблизительно 0,6 миллиметра. Предпочтительно минимальное поперечное сечение по меньшей мере одного канала ортогонально первой длине по меньшей мере одного канала.

Предпочтительно по меньшей мере одно сопло имеет вторую длину, причем вторая длина представляет собой кратчайшее расстояние вдоль по меньшей мере одного сопла между внутренней поверхностью и внешней поверхностью. В вариантах осуществления, в которых второй слой имеет вторую толщину, вторая длина по меньшей мере одного сопла может быть такой же, как вторая толщина второго слоя. Предпочтительно вторая длина составляет по меньшей мере приблизительно 1 микрометр, предпочтительно по меньшей мере приблизительно 2 микрометра, предпочтительно по меньшей мере приблизительно 3 микрометра, предпочтительно по меньшей мере приблизительно 4 микрометра, предпочтительно по меньшей мере приблизительно 5 микрометров, предпочтительно по меньшей мере приблизительно 6 микрометров, предпочтительно по меньшей мере приблизительно 7 микрометров, предпочтительно по меньшей мере приблизительно 8 микрометров, предпочтительно по меньшей мере приблизительно 9 микрометров. Предпочтительно вторая длина составляет менее приблизительно 50 микрометров, предпочтительно менее приблизительно 45 микрометров, предпочтительно менее приблизительно 40 микрометров, предпочтительно менее приблизительно 35 микрометров, предпочтительно менее приблизительно 30 микрометров, предпочтительно менее приблизительно 25 микрометров, предпочтительно менее приблизительно 20 микрометров, предпочтительно менее приблизительно 15 микрометров, предпочтительно менее приблизительно 12 микрометров. Второй слой может иметь вторую толщину приблизительно 10 микрометров. Предпочтительно максимальное поперечное сечение по меньшей мере одного сопла ортогонально второй длине по меньшей мере одного сопла.

Предпочтительно первая длина по меньшей мере одного канала больше, чем вторая длина по меньшей мере одного сопла.

Множество сопел могут лежать поверх по меньшей мере одного канала.

По меньшей мере один канал может быть единственным каналом, причем множество сопел лежит над единственным каналом.

По меньшей мере один канал может содержать множество каналов, причем каждый канал лежит под по меньшей мере двумя соплами. Множество каналов может содержать первый канал, лежащий под первым множеством сопел, и второй канал, лежащий под вторым множеством сопел.

Преимущественно обеспечение множества сопел, лежащих над каждым каналом, может упростить изготовление сетчатого элемента за счет уменьшения количества каналов, необходимых в первом слое.

Предпочтительно каждый канал лежит под по меньшей мере приблизительно 5 соплами, предпочтительно по меньшей мере приблизительно 10 соплами, предпочтительно по меньшей мере приблизительно 15 соплами, предпочтительно по меньшей мере приблизительно 20 соплами. Предпочтительно каждый канал лежит под менее приблизительно 150 соплами, предпочтительно менее приблизительно 140 соплами, предпочтительно менее приблизительно 130 соплами, предпочтительно менее приблизительно 120 соплами, предпочтительно менее приблизительно 110 соплами, предпочтительно менее приблизительно 100 соплами.

Предпочтительно минимальная площадь поперечного сечения по меньшей мере одного канала составляет по меньшей мере приблизительно 0,01 квадратных миллиметра, предпочтительно по меньшей мере приблизительно 0,02 квадратных миллиметра, предпочтительно по меньшей мере приблизительно 0,03 квадратных миллиметра, предпочтительно по меньшей мере приблизительно 0,04 квадратных миллиметра, предпочтительно по меньшей мере приблизительно 0,05 квадратных миллиметра. Предпочтительно минимальная площадь поперечного сечения по меньшей мере одного канала составляет менее приблизительно 0,5 квадратных миллиметра, предпочтительно менее приблизительно 0,45 квадратных миллиметра, предпочтительно менее приблизительно 0,4 квадратных миллиметра, предпочтительно менее приблизительно 0,35 квадратных миллиметра, предпочтительно менее приблизительно 0,3 квадратных миллиметра.

По меньшей мере один канал может иметь любую подходящую форму поперечного сечения.

По меньшей мере один канал может иметь первую форму поперечного сечения по первой линии, параллельной первой длине по меньшей мере одного канала. Первая форма поперечного сечения по меньшей мере одного канала может быть круглой, эллиптической, овальной, треугольной, квадратной, прямоугольной или любой другой многоугольной формы. Предпочтительно первая форма поперечного сечения по меньшей мере одного канала является квадратной или прямоугольной.

По меньшей мере один канал может иметь вторую форму поперечного сечения, ортогональную первой длине по меньшей мере одного канала. Другими словами, вторая форма поперечного сечения образует минимальную площадь поперечного сечения по меньшей мере одного канала. Вторая форма поперечного сечения по меньшей мере одного канала может быть круглой, эллиптической, овальной, треугольной, квадратной, прямоугольной или любой другой многоугольной формы. Предпочтительно вторая форма поперечного сечения по меньшей мере одного канала является круглой. По меньшей мере один канал может иметь минимальный диаметр. Минимальный диаметр по меньшей мере одного канала может составлять по меньшей мере приблизительно 0,1 миллиметра, по меньшей мере приблизительно 0,15 миллиметра, по меньшей мере приблизительно 0,2 миллиметра или по меньшей мере приблизительно 0,25 миллиметра. Минимальный диаметр по меньшей мере одного канала может составлять менее чем приблизительно 1 миллиметр, менее чем приблизительно 0,95 миллиметра, менее чем приблизительно 0,9 миллиметра, менее чем приблизительно 0,85 миллиметра, менее чем приблизительно 0,8 миллиметра, менее чем приблизительно 0,75 миллиметра, менее чем приблизительно 0,7 миллиметра, менее чем приблизительно 0,65 миллиметра или менее чем приблизительно 0,6 миллиметра.

Первый слой и второй слой могут быть выполнены за одно целое. Другими словами, первый слой и второй слой могут быть выполнены как единый элемент.

Второй слой может быть выполнен отдельно от первого слоя. Предпочтительно второй слой прикреплен к первому слою. Например, второй слой может быть прикреплен к первому слою по меньшей мере одним из следующих способов: посадка с натягом, клей и сварка.

Сетчатый элемент может содержать любой подходящий материал. Например, сетчатый элемент может содержать пластину со структурой «кремний на диэлектрике». В вариантах осуществления, содержащих сетчатый элемент, имеющий первый слой и второй слой, первый слой может содержать первую кремниевую пластину, а второй слой может содержать вторую кремниевую пластину. Сетчатый элемент может содержать углубленный оксидный слой между первой кремниевой пластиной и второй кремниевой пластиной. Углубленный оксидный слой может быть образован путем окисления поверхности по меньшей мере одной из первой кремниевой пластины и второй кремниевой пластины до того, как первая и вторая кремниевые пластины будут скреплены друг с другом.

Множество сопел может быть образовано в сетчатом элементе с использованием любого подходящего процесса. Множество сопел может быть образовано с использованием по меньшей мере одного из лазерной перфорации и электроразрядной механической обработки.

В вариантах осуществления, содержащих сетчатый элемент, имеющий первый слой и второй слой, по меньшей мере один канал может быть образован в первом слое с использованием любого подходящего процесса. По меньшей мере один канал может быть образован с использованием по меньшей мере одного из лазерной перфорации и электроразрядной механической обработки.

Жидкость, подлежащая распылению, может представлять собой жидкий субстрат, образующий аэрозоль. Жидкий субстрат, образующий аэрозоль, может содержать никотин. Жидкий субстрат, образующий аэрозоль, содержащий никотин, может представлять собой матрицу из никотиновой соли. Жидкий субстрат, образующий аэрозоль, может содержать материал растительного происхождения. Жидкий субстрат, образующий аэрозоль, может содержать табак. Жидкий субстрат, образующий аэрозоль, может содержать гомогенизированный табачный материал. Жидкий субстрат, образующий аэрозоль, может содержать материал, не содержащий табака. Жидкий субстрат, образующий аэрозоль, может содержать гомогенизированный материал растительного происхождения.

Жидкий субстрат, образующий аэрозоль, может содержать по меньшей мере одно вещество для образования аэрозоля. Вещество для образования аэрозоля представляет собой любое подходящее известное соединение или смесь соединений, которые при использовании способствуют образованию плотного и стабильного аэрозоля. Подходящие вещества для образования аэрозоля хорошо известны в данной области техники и включают, но без ограничения: многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин, сложные эфиры многоатомных спиртов, такие как глицерол моно-, ди- или триацетат; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Вещества для образования аэрозоля представляют собой многоатомные спирты или их смеси, такие как триэтиленгликоль, 1,3-бутандиол и глицерин. Жидкий субстрат, образующий аэрозоль, может содержать другие добавки и ингредиенты, такие как ароматизаторы.

Жидкий субстрат, образующий аэрозоль, может содержать воду.

Жидкий субстрат, образующий аэрозоль, может содержать никотин и по меньшей мере одно вещество для образования аэрозоля. Вещество для образования аэрозоля может содержать глицерин. Вещество для образования аэрозоля может содержать пропиленгликоль. Вещество для образования аэрозоля может содержать как глицерин, так и пропиленгликоль. Жидкий субстрат, образующий аэрозоль, может содержать никотиновую концентрацию от приблизительно 2% до приблизительно 10%.

Авторы настоящего изобретения определили, что частоты собственных колебаний колебательной системы зависят от характеристик и свойств жидкости, подлежащей испарению. В частности, частоты собственных колебаний зависят от вязкости жидкости, подлежащей испарению.

В некоторых вариантах осуществления жидкость, подлежащая распылению, может иметь конкретную вязкость. Например, жидкость, подлежащая распылению, может иметь вязкость при 20 градусах по Цельсию, которая равна или меньше приблизительно 40 сантипуаз (мПа⋅с), предпочтительно равна или меньше приблизительно 35 сантипуаз (мПа⋅с), предпочтительно равна или меньше приблизительно 30 сантипуаз (мПа⋅с), предпочтительно равна или меньше приблизительно 25 сантипуаз (мПа⋅с), предпочтительно равна или меньше приблизительно 20 сантипуаз (мПа⋅с), предпочтительно равна или меньше приблизительно 15 сантипуаз (мПа⋅с).

Используемые в данном документе вязкости относятся к вязкости, измеренной с использованием классического вискозиметра Брукфилда, который измеряет вязкость текучей среды посредством измерения сопротивления вращению шпинделя в текучей среде при определенной скорости или скорости сдвига. Если не указано иное, значения вязкости, приведенные в данном документе, представляют собой вязкость объема образца жидкого субстрата, образующего аэрозоль, составляющего 8 миллилитров (мл), измеренную с использованием вискозиметра Брукфилда RVDV-II +Pro, оснащенного адаптером для малых образцов Брукфилда, содержащим цилиндрическую камеру для образца SC4-13R и цилиндрический шпиндель SC4-21 со скоростью 100 оборотов в минуту (об/мин).

Распылитель в сборе может быть выполнен с возможностью регулирования температуры жидкости, подлежащей распылению, для регулирования вязкости жидкости. Преимущественно снижение вязкости распыленной жидкости, подлежащей распылению, уменьшает давление, необходимое для проталкивания жидкости через сопла сетчатого элемента. Повышение температуры жидкости, подлежащей испарению, может уменьшить вязкость жидкости. Распылитель в сборе может быть снабжен нагревателем для нагрева жидкости, подлежащей распылению. Нагреватель может быть выполнен с возможностью нагрева жидкости, подлежащей распылению, в полости до предварительно заданной температуры. Предварительно заданная температура может составлять от приблизительно 20 градусов по Цельсию до приблизительно 100 градусов по Цельсию, от приблизительно 70 градусов по Цельсию до приблизительно 90 градусов по Цельсию и может предпочтительно составлять приблизительно 80 градусов по Цельсию.

Жидкий субстрат, образующий аэрозоль, может иметь вязкость при 80 градусах Цельсия, равную или меньше приблизительно 20 сантипуаз (мПа⋅с), предпочтительно равную или меньше приблизительно 15 сантипуаз (мПа⋅с), предпочтительно равную или меньше приблизительно 10 сантипуаз (мПа⋅с), предпочтительно равную или меньше приблизительно 7 сантипуаз (мПа⋅с), предпочтительно равную или меньше приблизительно 5 сантипуаз (мПа⋅с).

Распылитель в сборе может содержать нагреватель для нагрева жидкости в полости. Нагреватель может быть выполнен с возможностью нагрева жидкости в полости до предварительно заданной температуры для регулирования вязкости жидкости. Нагреватель может представлять собой нагреватель любого подходящего типа. Предпочтительно нагреватель представляет собой электрический нагреватель.

Преимущественно нагревание жидкости может снизить вязкость жидкости. Преимущественно уменьшение вязкости жидкости может уменьшить или свести к минимуму размер капель жидкости, образованных посредством проталкивания жидкости через сопла.

Сетчатый элемент может содержать электрический нагревательный элемент, расположенный на поверхности сетчатого элемента. Преимущественно электрический нагревательный элемент может быть использован для нагрева жидкости, подлежащей выталкиванию через сопла сетчатого элемента.

Электрический нагревательный элемент может быть выполнен с возможностью непосредственного нагрева жидкости, подлежащей выталкиванию через множество сопел. Электрический нагревательный элемент может быть расположен на внешней поверхности сетчатого элемента. В вариантах осуществления, содержащих сетчатый элемент, имеющий первый слой и второй слой, электрический нагревательный элемент может быть расположен на внешней поверхности второго слоя. В других вариантах осуществления электрический нагревательный элемент может быть расположен на первой поверхности первого слоя.

Электрический нагревательный элемент может быть выполнен с возможностью непрямого нагрева жидкости, подлежащей выталкиванию через сопла. Электрический нагревательный элемент может быть расположен на внешней поверхности второго слоя.

Электрический нагревательный элемент может предусматривать любой подходящий тип нагревательного элемента. Например, электрический нагревательный элемент может предусматривать нагревательный элемент микроэлектромеханической системы.

Электрический нагревательный элемент может содержать адгезионный слой. Адгезионный слой может способствовать приклеиванию электрического нагревательного элемента к сетчатому элементу. Адгезионный слой может содержать любой подходящий материал. Адгезионный слой может содержать металл. Адгезионный слой может содержать тантал.

Электрический нагревательный элемент может содержать одну или несколько резистивных нагревательных дорожек. Одна или несколько резистивных нагревательных дорожек могут содержать металл. Одна или несколько резистивных нагревательных дорожек могут содержать по меньшей мере один из следующих материалов: платину, никель и поликремний.

Электрический нагревательный элемент может содержать пассивирующий слой. Пассивирующий слой может содержать по меньшей мере один из следующих материалов: оксид металла и нитрид металла. Пассивирующий слой может содержать по меньшей мере один из следующих материалов: нитрид кремния, диоксид кремния, диоксид титана и оксид алюминия.

Согласно второму аспекту настоящего изобретения представлена система, генерирующая аэрозоль, содержащая распылитель в сборе согласно первому аспекту настоящего изобретения. Система, генерирующая аэрозоль, дополнительно содержит резервуар для жидкости, содержащий запас жидкости, подлежащей распылению.

В некоторых вариантах осуществления резервуар для жидкости и распылитель содержатся в одном и том же блоке. В этих устройствах выпускное отверстие для жидкости резервуара для жидкости сообщается по текучей среде с впускным отверстием для жидкости колебательной камеры, чтобы подавать жидкость из резервуара для жидкости в полость колебательной камеры.

В некоторых вариантах осуществления система, генерирующая аэрозоль, содержит картридж, содержащий резервуар для жидкости, и устройство, генерирующее аэрозоль, выполненное с возможностью вмещения картриджа с возможностью извлечения. Устройство, генерирующее аэрозоль, может содержать соединитель устройства для вмещения картриджа.

В некоторых конкретных вариантах осуществления картридж может дополнительно содержать распылитель в сборе. В этих конкретных вариантах осуществления выпускное отверстие для жидкости резервуара для жидкости может сообщаться по текучей среде с впускным отверстием для жидкости распылителя в сборе. Исполнительное устройство распылителя в сборе может быть выполнено с возможностью электрического соединения с устройством, генерирующим аэрозоль, когда картридж размещен в устройстве, генерирующем аэрозоль. Если распылитель в сборе содержит электрический нагреватель, то электрический нагреватель также может быть выполнен с возможностью электрического соединения с устройством, генерирующим аэрозоль, когда картридж размещен в устройстве, генерирующем аэрозоль. В этих конкретных вариантах осуществления картридж может содержать соединитель устройства, содержащий один или более электрических соединителей для электрического соединения картриджа с устройством, генерирующим аэрозоль. Устройство, генерирующее аэрозоль, может содержать соответствующий соединитель устройства, содержащий один или более электрических соединителей для электрического соединения устройства с картриджем.

В некоторых вариантах осуществления устройство, генерирующее аэрозоль, может содержать распылитель в сборе. В этих конкретных вариантах осуществления резервуар для жидкости картриджа может иметь выпускное отверстие для жидкости, которое расположено с возможностью сообщения по текучей среде с впускным отверстием для жидкости распылителя в сборе устройства, генерирующего аэрозоль, когда картридж размещен в устройстве, генерирующем аэрозоль. В этих конкретных вариантах осуществления картридж может содержать соединитель устройства, содержащий одно или более выпускных отверстий для жидкости для соединения по текучей среде картриджа с устройством, генерирующим аэрозоль. Устройство, генерирующее аэрозоль, может содержать соответствующий соединитель устройства, содержащий одно или более впускных отверстий для жидкости для соединения по текучей среде устройства с картриджем.

Соединители устройства в устройстве, генерирующем аэрозоль, и картридже могут включать по меньшей мере одно из штыкового соединителя, винтового соединителя, магнитного соединителя и соединителя с посадкой с натягом.

Резервуар для жидкости может содержать контейнер, при этом жидкость, подлежащая распылению, удерживается внутри контейнера. Контейнер может быть выполнен из любого подходящего материала. Контейнер может быть выполнен из по меньшей мере одного из стекла, металла или пластмассы. Контейнер может быть прозрачным. Контейнер может быть полупрозрачным.

Контейнер может образовывать отверстие, через которое жидкий субстрат, образующий аэрозоль, может вытекать из контейнера. Предпочтительно резервуар для жидкости содержит уплотнение, лежащие над отверстием, для герметизации жидкого субстрата, образующего аэрозоль, внутри контейнера. Предпочтительно уплотнение является по меньшей мере одним из следующего: съемным и хрупким. Устройство, генерирующее аэрозоль, может содержать прокалывающий элемент, выполненный с возможностью прокалывания уплотнения, когда резервуар для жидкости по меньшей мере частично вмещается в соединителе устройства.

Устройство, генерирующее аэрозоль, содержит источник питания и контроллер, выполненный с возможностью управления подачей питания от источника питания на исполнительное устройство распылителя в сборе.

Во время использования контроллер управляет подачей питания от источника питания на исполнительное устройство для выталкивания капель жидкости через сетчатый элемент, как описано в данном документе.

В вариантах осуществления, в которых распылитель в сборе содержит электрический нагревательный элемент, контроллер предпочтительно выполнен с возможностью управления подачей питания от источника питания на электрический нагревательный элемент. Устройство, генерирующее аэрозоль, может быть выполнено с возможностью нагрева электрического нагревательного элемента во время использования до любой подходящей температуры, такой как температура от приблизительно 20 градусов Цельсия до приблизительно 100 градусов Цельсия или температура от приблизительно 70 градусов Цельсия до приблизительно 90 градусов Цельсия. Устройство, генерирующее аэрозоль, предпочтительно выполнено с возможностью нагревания электрического нагревательного элемента во время использования до температуры приблизительно 80 градусов Цельсия.

Источник питания может представлять собой источник постоянного напряжения. В предпочтительных вариантах осуществления источник питания является батареей. Например, источник питания может быть никель-металлогидридной батареей, никель-кадмиевой батареей или батареей на основе лития, например, литий-кобальтовой, литий-железо-фосфатной или литий-полимерной батареей. Источник питания может содержать другой вид устройства накопления заряда, такой как конденсатор. Источник питания может нуждаться в перезарядке и может иметь емкость, которая позволяет накапливать достаточно энергии для использования устройства, генерирующего аэрозоль, с одним или более резервуарами для жидкости.

Устройство, генерирующее аэрозоль, может содержать корпус. Контроллер и источник питания могут быть расположены внутри корпуса. Соединитель устройства для вмещения резервуара для жидкости может быть расположен внутри корпуса. В тех вариантах осуществления, в которых устройство содержит распылитель в сборе, распылитель в сборе может быть расположен внутри корпуса.

Корпус устройства может содержать любой подходящий материал или комбинацию материалов. Примеры подходящих материалов включают металлы, сплавы, пластмассы или композитные материалы, содержащие один или более из таких материалов, или термопластичные материалы, подходящие для применения в пищевой или фармацевтической промышленности, например, полипропилен, полиэфирэфиркетон (PEEK) и полиэтилен. Материал может быть легким и нехрупким.

В некоторых вариантах осуществления корпус устройства может определять камеру для аэрозоля, выполненную с возможностью вмещения капель жидкости, выталкиваемых из сетчатого элемента во время использования устройства, генерирующего аэрозоль. Устройство, генерирующее аэрозоль, может содержать впускное отверстие для воздуха, сообщающееся по текучей среде с камерой для аэрозоля. Устройство, генерирующее аэрозоль, может содержать выпускное отверстие для воздуха, сообщающееся по текучей среде с камерой для аэрозоля.

Картридж может содержать корпус. Корпус картриджа может содержать любой подходящий материал или комбинацию материалов. Примеры подходящих материалов включают металлы, сплавы, пластмассы или композитные материалы, содержащие один или более из таких материалов, или термопластичные материалы, подходящие для применения в пищевой или фармацевтической промышленности, например, полипропилен, полиэфирэфиркетон (PEEK) и полиэтилен. Материал может быть легким и нехрупким.

В некоторых вариантах осуществления корпус картриджа может определять камеру для аэрозоля, выполненную с возможностью вмещения капель жидкости, выталкиваемых из сетчатого элемента во время использования устройства, генерирующего аэрозоль. В этих вариантах осуществления картридж содержит впускное отверстие для воздуха, сообщающееся по текучей среде с камерой для аэрозоля. Картридж может содержать выпускное отверстие для воздуха, сообщающееся по текучей среде с камерой для аэрозоля.

Устройство, генерирующее аэрозоль, может содержать мундштук, сообщающийся по текучей среде с выпускным отверстием для воздуха. Мундштук может быть выполнен за одно целое с корпусом. Мундштук может быть выполнен с возможностью отсоединения от корпуса.

Во время использования пользователь выполняет затяжку на мундштуке, чтобы втянуть воздух в камеру для аэрозоля через впускное отверстие для воздуха. Воздух протекает через камеру для аэрозоля, в которой капли жидкости, выталкиваемые из сетчатого элемента, захватываются воздушным потоком с образованием аэрозоля. Аэрозоль выходит из камеры для аэрозоля через выпускное отверстие для воздуха и доставляется пользователю через мундштук.

Устройство, генерирующее аэрозоль, может содержать датчик для обнаружения потока воздуха, указывающего на то, что пользователь делает затяжку. Датчик потока воздуха может представлять собой электромеханическое устройство. Датчик потока воздуха может быть любым из: механического устройства, оптического устройства, оптико-механического устройства и датчика на основе микроэлектромеханических систем (MEMS). Контроллер может быть выполнен с возможностью подачи питания от источника питания на исполнительное устройство распылителя в сборе в ответ на сигнал от датчика потока воздуха, указывающий на то, что пользователь делает затяжку.

В некоторых вариантах осуществления устройство, генерирующее аэрозоль, дополнительно содержит систему идентификации жидкости, предназначенную для идентификации жидкости, подлежащей распылению, которая содержится в резервуаре для жидкости картриджа. Система идентификации жидкости может включать любой подходящий тип системы идентификации.

Картридж может дополнительно содержать идентификатор для идентификации жидкости, которая содержится в резервуаре для жидкости. Система идентификации жидкости устройства, генерирующего аэрозоль, может содержать детектор для обнаружения идентификатора картриджа, когда картридж размещен в устройстве, генерирующем аэрозоль. Например, картридж может содержать RFID-метку, и устройство может содержать RFID-датчик. Например, картридж может содержать штрихкод, и устройство может содержать оптический датчик.

В некоторых вариантах осуществления система идентификации жидкости может содержать датчик для измерения свойства или характеристики жидкости, подлежащей распылению. В датчик может быть подан образец жидкости, подлежащей распылению, из резервуара для жидкости картриджа.

Контроллер устройства, генерирующего аэрозоль, может быть выполнен с возможностью управления подачей питания от источника питания на распылитель в сборе на основе информации, принятой контроллером от системы идентификации.

В вариантах осуществления, в которых картридж содержит идентификатор, эталонные данные, соответствующие известным идентификаторам, могут быть сохранены в запоминающем устройстве контроллера. В этих вариантах осуществления контроллер может быть выполнен с возможностью сравнения информации, принятой от системы идентификации, с сохраненными эталонными данными для определения того, является ли идентификатор, обнаруженный системой идентификации, известным идентификатором.

Если информация, полученная от системы идентификации, соответствует известному идентификатору, это указывает на то, что картридж является подлинным или одобренным картриджем производителя, который содержит подходящую жидкость, подлежащую распылению. Если информация, принятая от системы идентификации, соответствует известному идентификатору, контроллер может быть выполнен с возможностью подачи питания от источника питания на распылитель в сборе.

Если идентификатор не является известным идентификатором, контроллер может определять, что картридж не является подлинным или одобренным картриджем, который может не содержать подходящей или одобренной жидкости, подлежащей распылению. В случае если информация, принятая от системы обнаружения информации, не соответствует известному идентификатору, контроллер может быть выполнен с возможностью предотвращения подачи питания от источника питания на распылитель в сборе.

В некоторых вариантах осуществления контроллер может хранить эталонные данные, соответствующие множеству известных идентификаторов. Каждый известный идентификатор может также быть связан с конкретной жидкостью, подлежащей распылению, для чего может потребоваться подача определенной мощности от источника питания на распылитель в сборе. Контроллер может быть выполнен с возможностью подачи конкретной мощности на распылитель в сборе на основе конкретного идентификатора, который определен как обнаруженный системой идентификации.

В тех вариантах осуществления, в которых характеристика или свойство жидкости, хранящейся в резервуаре для жидкости картриджа, измеряется или обнаруживается системой идентификации, контроллер может быть выполнен с возможностью сравнения информации, принятой от системы идентификации, с одним или более предварительно заданными пороговыми значениями, чтобы определить по меньшей мере одно из того, пригодна ли жидкость, хранящаяся в резервуаре для жидкости, для использования с распылителем в сборе, и мощности, подлежащей подаче на распылитель в сборе.

Устройство, генерирующее аэрозоль, может содержать управляемый вручную переключатель для инициирования затяжки пользователем. Контроллер может быть выполнен с возможностью подачи питания от источника питания на исполнительное устройство распылителя в сборе в ответ на сигнал от переключателя, управляемого вручную.

Устройство, генерирующее аэрозоль, предпочтительно содержит индикатор для индикации того, что питание подается от источника питания на исполнительное устройство распылителя в сборе. Индикатор может содержать световой индикатор, который загорается при подаче питания от источника питания на исполнительное устройство распылителя в сборе.

Устройство, генерирующее аэрозоль, может содержать по меньшей мере одно из следующего: внешний штекер или разъем и по меньшей мере один внешний электрический контакт, позволяющие соединять устройство, генерирующее аэрозоль, с другим электрическим устройством. Например, устройство, генерирующее аэрозоль, может содержать USB-штекер или USB-разъем, чтобы позволить соединить устройство, генерирующего аэрозоль, с другим устройством, снабженным USB. USB-штекер или USB-разъем может обеспечивать возможность соединения устройства, генерирующего аэрозоль, с зарядным USB-устройством для зарядки перезаряжаемого источника питания в устройстве, генерирующем аэрозоль. USB-разъем или штекер может поддерживать передачу данных на устройство, генерирующее аэрозоль, или от него, или как на устройство, так и от него. Устройство, генерирующее аэрозоль, может быть подключено к компьютеру для передачи данных в устройство, генерирующее аэрозоль.

В тех вариантах осуществления, в которых устройство, генерирующее аэрозоль, содержит USB-штекер или разъем, устройство, генерирующее аэрозоль, может дополнительно содержать съемную крышку, закрывающую USB-штекер или разъем, когда они не используются. В вариантах осуществления в которых USB-штекер или USB-разъем является USB-штекером, USB-штекер может дополнительно или альтернативно быть выборочно выдвигаемым из устройства.

Согласно третьему аспекту настоящего изобретения представлено устройство, генерирующее аэрозоль, содержащее распылитель в сборе согласно первому аспекту настоящего изобретения. Устройство, генерирующее аэрозоль, также содержит источник питания и контроллер, выполненный с возможностью управления подачей питания от источника питания на исполнительное устройство распылителя в сборе. Устройство, генерирующее аэрозоль, также содержит соединитель устройства для вмещения резервуара для жидкости и выполненный с возможностью подачи жидкости из резервуара для жидкости к входному отверстию для жидкости распылителя в сборе.

Согласно четвертому аспекту настоящего изобретения представлен способ управления распылителем в сборе. Распылитель в сборе содержит: колебательную камеру, имеющую: полость, которая содержит жидкость, подлежащую распылению; впускное отверстие для жидкости для обеспечения подачи жидкости, подлежащей распылению, в полость; упругодеформируемый элемент и сетчатый элемент, содержащий множество сопел, и исполнительное устройство, выполненное с возможностью сообщения колебаний упругодеформируемому элементу. Способ включает приведение в действие исполнительного устройства для сообщения колебаний упругодеформируемому элементу на резонансной частоте колебательной системы для выталкивания жидкости, которая содержится в полости, из полости через сопла сетчатого элемента.

В некоторых вариантах осуществления способ включает приведение в действие исполнительного устройства для сообщений колебаний упругодеформируемому элементу на резонансной частоте колебательной системы, которая равна второй гармонике колебательной системы или больше нее.

Следует понимать, что любой признак, описанный в отношении одного аспекта настоящего изобретения, также может быть применим к другому аспекту настоящего изобретения. Любой аспект, описанный в отношении первого аспекта, может быть в равной степени применим ко второму, третьему и четвертому аспектам, и наоборот. Любой аспект, описанный в отношении второго аспекта, может быть в равной степени применим к третьему и четвертому аспектам, и наоборот. Любой аспект, описанный в отношении третьего аспекта, может быть в равной степени применим к четвертому аспекту, и наоборот.

Настоящее изобретение будет также описано исключительно в качестве примера со ссылкой на сопроводительные графические материалы, на которых:

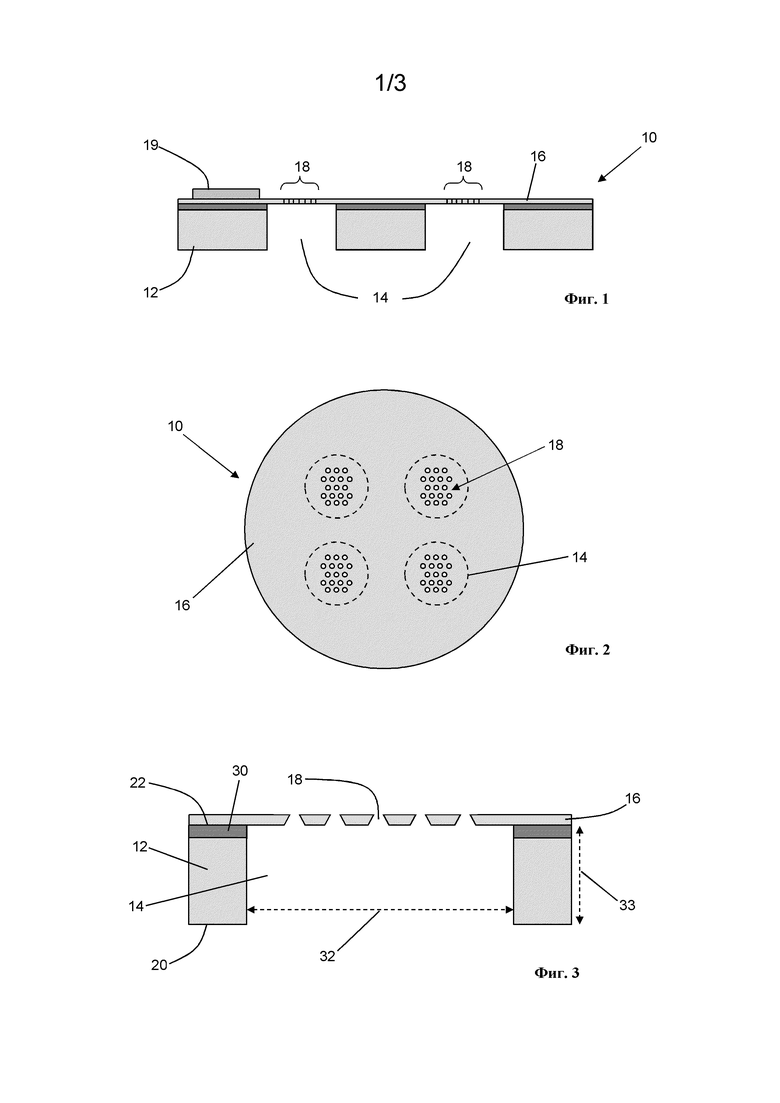

на фиг. 1 показан вид в поперечном сечении сетчатого элемента распылителя в сборе согласно варианту осуществления настоящего изобретения;

на фиг. 2 показан вид сверху сетчатого элемента, показанного на фиг. 1;

на фиг. 3 показан увеличенный вид в поперечном сечении части сетчатого элемента, показанного на фиг. 1;

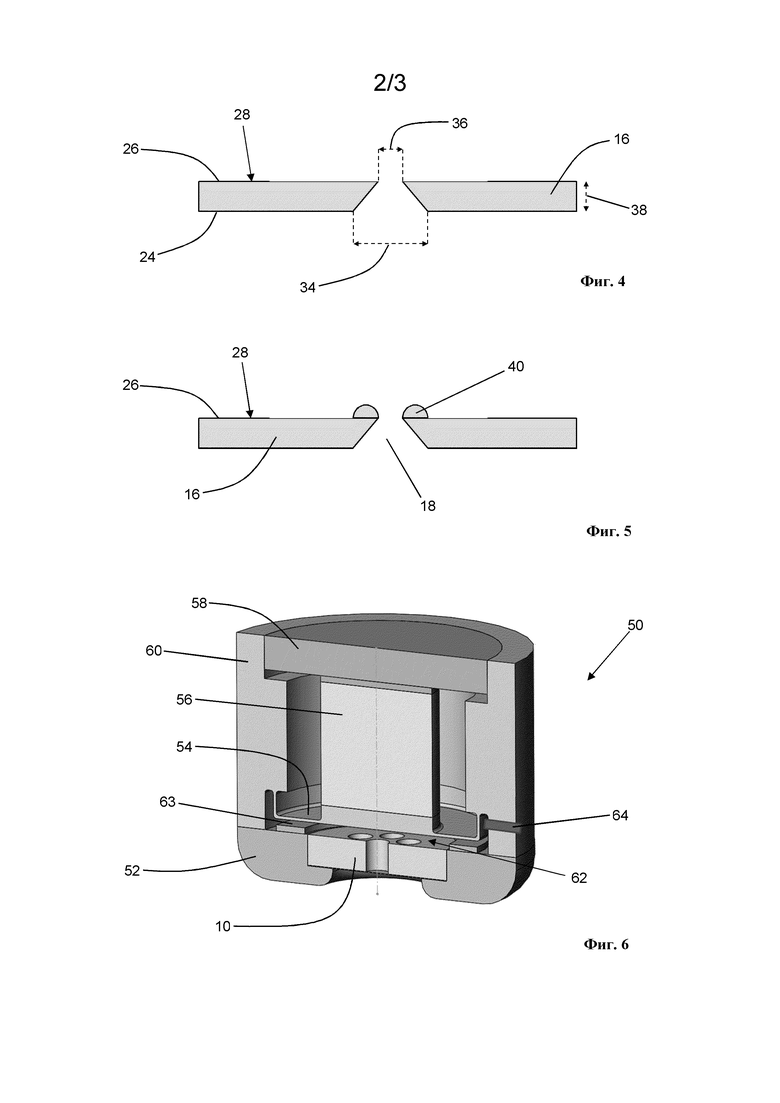

на фиг. 4 показан вид в поперечном сечении одного сопла сетчатого элемента, показанного на фиг. 1;

на фиг. 5 показан вид в поперечном сечении одного сопла сетчатого элемента, показанного на фиг. 1, иллюстрирующий альтернативную внешнюю поверхность второго слоя;

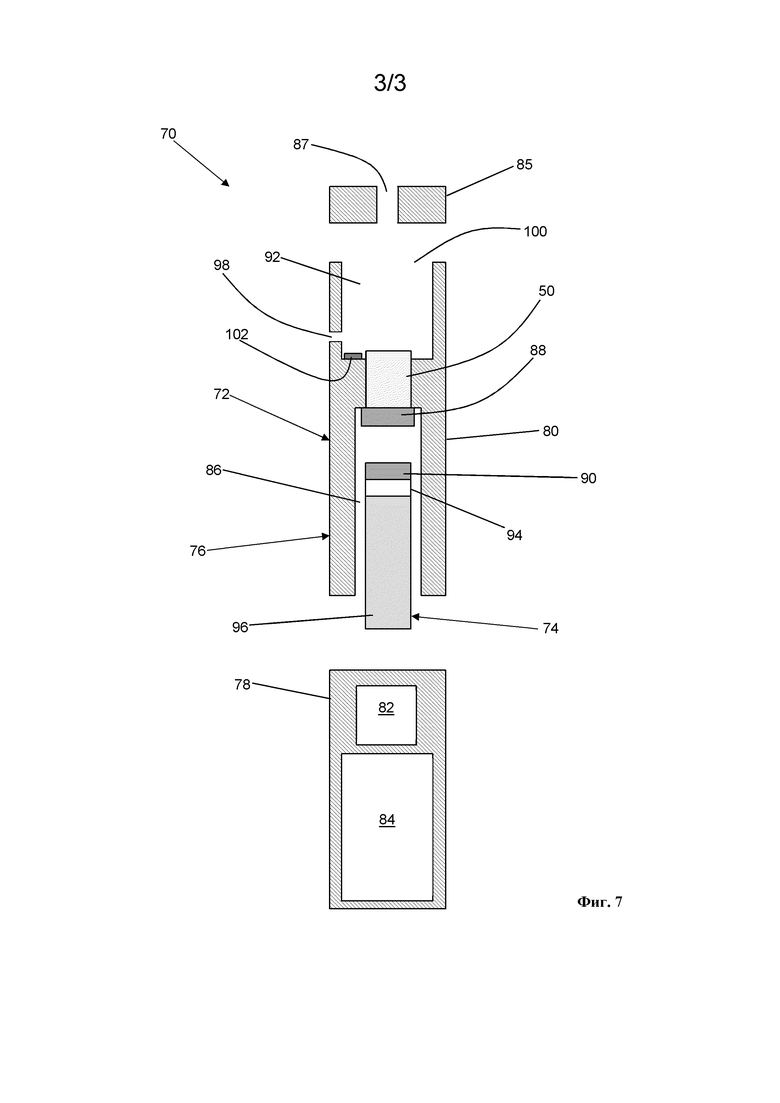

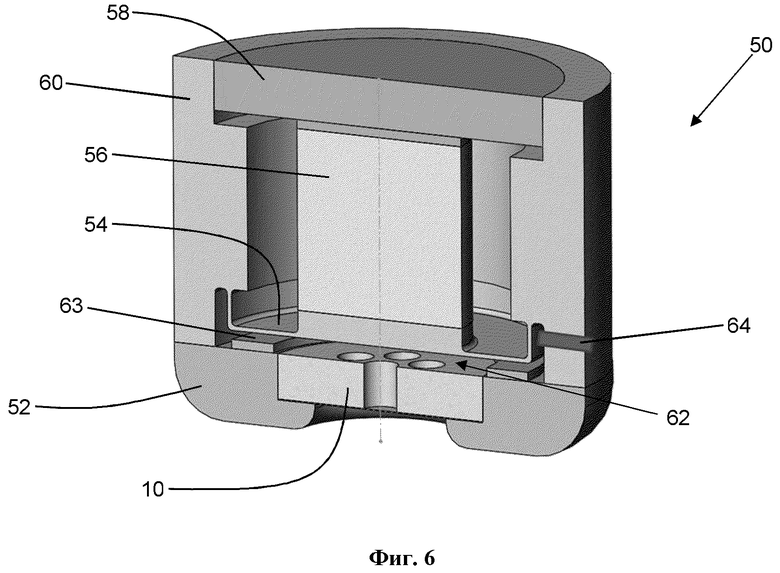

на фиг. 6 показан вид в перспективе в поперечном сечении распылителя в сборе согласно варианту осуществления настоящего изобретения, который имеет сетчатый элемент, изображенный на фиг. 1; и

на фиг. 7 показан частичный вид в поперечном сечении в разобранном состоянии системы, генерирующей аэрозоль, согласно варианту осуществления настоящего изобретения.

На фиг. 1 и 2 показан сетчатый элемент 10 для распылителя в сборе согласно варианту осуществления настоящего изобретения. Сетчатый элемент 10 содержит первый слой 12, определяющий множество цилиндрических каналов 14, и второй слой 16, определяющий множество сопел 18. Сопла 18 объединены в группы, причем каждая группа сопел 18 лежит над одним из каналов 14.

Сетчатый элемент 10 также содержит электрический нагревательный элемент 19, расположенный на втором слое 16. Во время использования электрический нагревательный элемент 19 нагревает сетчатый элемент 10, который нагревает жидкость, выталкиваемую через сопла 18.

На фиг. 3 и 4 показаны увеличенные виды в разрезе одного из каналов 14 и одного из сопел 18. Первый слой 12 содержит первую поверхность 20 и вторую поверхность 22. Второй слой 16 содержит внутреннюю поверхность 24, обращенную ко второй поверхности 22 первого слоя 12. Второй слой 16 также содержит внешнюю поверхность 26, на которой предусмотрено гидрофобное покрытие 28. Первый и второй слои 12, 16 выполнены из кремниевых пластин. Углубленный оксидный слой 30 выполнен путем окисления второй поверхности 22 первого слоя 12 перед скреплением месте первого и второго слоев 12, 16 во время изготовления сетчатого элемента 10.

Каждый канал 14 имеет минимальный диаметр 32 и длину, соответствующую толщине 33 первого слоя 12. Минимальный диаметр 32 каждого канала 14 значительно больше максимального диаметра 34 каждого вышележащего сопла 18. Следовательно, каждый канал 14 имеет минимальную площадь поперечного сечения, которая больше максимальной площади поперечного сечения каждого сопла 18. По существу, длина канала 14 не влияет на длину каждого сопла 18 при определении давления, необходимого для проталкивания данной жидкости через каждое сопло 18. Преимущественно толщина 33 первого слоя 12 может быть выбрана так, чтобы обеспечить сетчатому элементу требуемую прочность и жесткость, не влияя на давление, необходимое для выталкивания капель жидкости из сопел 18.

Каждое сопло 18 имеет треугольную форму поперечного сечения, так что каждое сопло 18 имеет максимальный диаметр 34 на внутренней поверхности 24 второго слоя 16 и минимальный диаметр 36 на внешней поверхности 26 второго слоя 16. Минимальный диаметр 36 каждого сопла 18 выбирается в соответствии с требуемым размером капель жидкости, выталкиваемых через сопло 18 во время использования. Каждое сопло 18 имеет длину, соответствующую толщине 38 второго слоя 16. Толщина 38 второго слоя 16 значительно меньше толщины 33 первого слоя 12 для сведения к минимуму длины каждого сопла 18. Треугольная форма поперечного сечения каждого сопла 18 и минимальная длина каждого сопла 18 уменьшают или минимизируют давление, необходимое для проталкивания данной жидкости через каждое сопло 18.

Как показано на фиг. 5, внешняя поверхность 26 второго слоя 16 может содержать кольцевую часть 40 увеличенной толщины, окружающую каждое сопло 18. Полукруглая форма поперечного сечения каждой кольцевой части 40 облегчает отделение капель жидкости от жидкости, остающейся внутри каждого сопла 18 во время использования.

На фиг. 6 показан вид в перспективе в поперечном сечении распылителя в сборе 50, содержащего сетчатый элемент 10, показанный на фиг. 1. Сетчатый элемент 10 размещен внутри корпуса 52 сетчатого элемента. Распылитель в сборе 50 также содержит упругодеформируемый элемент 54 и исполнительное устройство 56, выполненное с возможностью сообщения колебаний упругодеформируемому элементу 54. Исполнительное устройство 56 представляет собой пьезоэлектрическое исполнительное устройство.

Распылитель в сборе 50 также содержит элемент 58 предварительной нагрузки, выполненный с возможностью сжатия исполнительного устройства 56 между элементом 58 предварительной нагрузки и упругодеформируемым элементом 54. Элемент 58 предварительной нагрузки, исполнительное устройство 56 и упругодеформируемый элемент 54 расположены внутри корпуса 60 исполнительного устройства. Корпус 60 исполнительного устройства прикреплен к корпусу 52 сетчатого элемента с образованием полости 62 между сетчатым элементом 10 и упругодеформируемым элементом 54. Корпус 60 исполнительного устройства образует впускное отверстие 64 для жидкости для обеспечения подачи жидкости, подлежащей распылению, в полость 62.