Настоящее изобретение относится к механическому распылителю с вибрирующей сеткой. Более конкретно, изобретение относится к распылителю с пассивной сеткой.

Устройство, генерирующее аэрозоль, с распылителем и пассивной сеткой содержит источник жидкости (например, картридж для жидкости), источник питания (например, батарею) и распылитель. Распылитель содержит вибрационную систему (например, пьезоэлектрическую), вибрирующий элемент, сетку со множеством сопел и камеру для жидкости, окруженную сеткой и вибрирующим элементом.

В системе пассивной сетки сетка представляет собой элемент, который не приводят в действие с целью вибрации и который не предназначен вибрировать. Вибрирующий элемент приводят в действие вибрационной системой таким образом, что вибрирующий элемент вибрирует в направлении по существу поперечном плоскости, образованной вибрирующим элементом. Жидкость из камеры для жидкости контактирует как с вибрирующим элементом, так и с сеткой. Вибрации вибрирующего элемента периодически наталкиваются на жидкость, что приводит к движению жидкости в направлении сетки и от нее. В результате движения жидкости в направлении сетки, жидкость проталкивается через сопла, предусмотренные в сетке. В результате последующего движения жидкости от сетки, образуются капли. Таким образом, сетка генерирует аэрозоль.

Существующие на сегодняшний день распылители не позволяют создавать капли с диаметром менее 3 мкм. Если вязкость жидкости по существу больше, чем вязкость воды (например, в 10 раз больше, чем вязкость воды), невозможно создавать капли с диаметром менее 5 мкм.

Для улучшенной доставки никотина размер капель должен составлять менее 3 мкм. Уменьшенный размер капель не достигается просто посредством уменьшения диаметра сопел менее 3 мкм, поскольку уменьшение диаметра сопла обычно не приводит к нужному диаметру капель.

Предлагается сетка для распылителя в сборе. Сетка может содержать первую поверхность и вторую поверхность. Множество сопел может проходить между первой поверхностью и второй поверхностью. Первая поверхность может быть по меньшей мере частично покрыта гидрофильным покрытием, или вторая поверхность может быть по меньшей мере частично покрыта гидрофобным покрытием.

Согласно первому аспекту настоящего изобретения предлагается сетка для распылителя в сборе. Сетка содержит первую поверхность и вторую поверхность, и множество сопел, проходящих между первой поверхностью и второй поверхностью. Первая поверхность по меньшей мере частично покрыта гидрофильным покрытием, или вторая поверхность по меньшей мере частично покрыта гидрофобным покрытием. Сопла образуют внутреннюю поверхность, и указанная внутренняя поверхность по меньшей мере частично покрыта гидрофильным покрытием.

В контексте настоящего документа термин «диаметр капли» означает диаметр, определяемый в виде масс-медианного аэродинамического диаметра (MMAD). Термин «масс-медианный аэродинамический диаметр» (MMAD) используется для обозначения диаметра сферы единичной плотности, которая имеет такие же аэродинамические свойства, что и капля медианной массы из аэрозоля.

Масс-медианный аэродинамический диаметр (MMAD) капель, генерируемых с использованием сетки согласно первому аспекту настоящего изобретения, может составлять менее 3 мкм, например, от приблизительно 0,1 мкм до приблизительно 3 мкм. MMAD капель, генерируемых с использованием сетки согласно первому аспекту настоящего изобретения, может составлять от приблизительно 0,1 мкм до 2,8 мкм, например, от 0,1 мкм до 2,5 мкм или от 0,1 мкм до 2 мкм. MMAD капель, генерируемых с использованием сетки согласно первому аспекту настоящего изобретения, может составлять от приблизительно 0,6 мкм до 1 мкм, например, приблизительно или равняться 0,8 мкм. Требуемый размер капель, генерируемых с использованием сетки согласно первому аспекту настоящего изобретения, может представлять собой любой MMAD, описанный выше.

Жидкость, образующая аэрозоль, используемая для генерирования аэрозоля в распылителе, содержащем сетку согласно первому аспекту изобретения, может иметь вязкость в диапазоне от 1 мПа (миллипаскаль-секунда, мПа⋅с)·до 100 мПа. Жидкость может иметь вязкость от 15 мПа до 90 мПа, например, от 17 мПа до 86 мПа. Жидкости, имеющие вязкость, как описано выше, обеспечивают возможность использования более широкого диапазона вкусоароматических веществ и жидких композиций.

В контексте настоящего документа термин «сетка» описывает элемент, который подходит для использования в распылителе в сборе. Сетка представляет собой плоский элемент, образующий две поверхности, и множество сопел, через которые текучая среда (например, жидкость) может перемещаться от одной поверхности к другой. Плоский элемент означает, что один из размеров сетки (толщина) по существу меньше, чем другие два размера. Таким образом, сетка образует две поверхности.

Сетка может быть квадратной формы. Сторона квадрата может иметь длину приблизительно 3 мм. Сторона квадрата может иметь длину приблизительно 2 мм. Сетка может быть круглой. Диаметр круга может составлять приблизительно 2 мм. Толщина сетки может составлять от 10 мкм до 0,5 мм. Толщину сетки необходимо выбирать, принимая во внимание давление внутри устройства, требуемую прочность сетки и требуемую длину сопел. Более толстая сетка является более прочной, т.е. более способна выдерживать механическую нагрузку. Однако чем толще сетка, тем сильнее увеличивается давление в устройстве и давление, прикладываемое к сетке.

Первая поверхность может быть по меньшей мере частично покрыта гидрофильным покрытием. Вторая поверхность может быть по меньшей мере частично покрыта гидрофобным покрытием. В данном контексте «по меньшей мере частично» означает, что конкретный процент площади поверхности покрыт покрытием, при этом процент составляет менее 100%. Например, по меньшей мере 20% поверхности покрыто, по меньшей мере 50% поверхности покрыто, по меньшей мере 80% поверхности покрыто или по меньшей мере 95% поверхности покрыто. В одном варианте осуществления вся поверхность покрыта.

Сетка оснащена множеством сопел. В контексте настоящего документа термин «сопло» описывает сквозное отверстие, которое обеспечивает возможность сообщения по текучей среде первой поверхности со второй поверхностью. Сопла проходят через толщину материала, из которого изготовлена сетка, и имеют первое отверстие в первой поверхности и второе отверстие во второй поверхности.

Сопла могут быть трубчатыми. Отверстия сопел могут иметь круглую, эллиптическую или любую другую подходящую форму. Первое отверстие каждого сопла может быть шире, чем второе отверстие сопла. Сопла могут сужаться в направлении второго отверстия. Сопла могут иметь треугольное поперечное сечение. Сопла могут быть цилиндрическими, параболическими или гиперболическими. Сопла могут быть осесимметричными.

Второе отверстие сопла может иметь диаметр от 0,1 мкм до 10 мкм. Второе отверстие сопла может иметь диаметр от 1 мкм до 10 мкм. Второе отверстие сопла может иметь диаметр от 2,5 мкм до 4 мкм. Диапазон диаметров от 2,5 мкм до 4 мкм является предпочтительным, поскольку это обеспечивает возможность создания капель менее 3 мкм.

Сопла могут обеспечиваться равномерно распределенными по сетке в виде периодического или квазипериодического рисунка. Сопла могут быть обеспечены в отдельных областях, распределенных периодически или квазипериодически по сетке, при этом каждая из отдельных областей имеет один или более периодических или квазипериодических рисунков сетки. Сопла могут быть распределены произвольным образом по сетке. В случае если сопла распределены произвольным образом, может быть гарантированный минимум сопел на единицу площади сетки.

В случае если сопла обеспечены в отдельных областях, только области с соплами могут быть покрыты гидрофильным и/или гидрофобным покрытием. Области без сопел могут быть оставлены непокрытыми.

Сопла образуют внутреннюю поверхность между первым отверстием и вторым отверстием. Внутренняя поверхность может быть покрыта гидрофильным материалом. Гидрофильный материал, покрывающий внутреннюю поверхность сопел, может представлять собой тот же материал, что и материал, покрывающий первую поверхность. Гидрофильный материал, покрывающий внутреннюю поверхность сопел, может представлять собой материал, отличный от материала, покрывающего первую поверхность.

Гидрофобная поверхность имеет угол θ контакта более чем 90 градусов. Угол θ контакта гидрофобных поверхностей, как правило, составляет от 90 градусов до 120 градусов (капля приобретает сферичность). В отличие от гидрофобности, на гидрофильной поверхности капля воды слишком растекается и угол θ контакта является очень небольшим. На этих поверхностях капли воды не перекатываются, а скользят.

Гидрофобные и/или гидрофильные покрытия выбирают с точки зрения стабильности покрытия, чтобы предотвратить возникновение деградации покрытия из-за повышенной температуры или механической нагрузки. Гидрофобные и/или гидрофильные покрытия выбирают с точки зрения стабильности покрытия, чтобы предотвратить возникновение химических реакций, например, с табаком, жидкостью на основе никотина и аэрозолем, генерируемым в устройстве.

Покрытия могут быть нанесены посредством химической модификации поверхности или физического осаждения, такого как вакуумное осаждение и плазменная обработка поверхности. Покрытия могут наноситься на нижележащий материал-основу способами, известными из данной области техники применительно к нанесению тонких пленок. Могут использоваться химические или физические способы нанесения. Например, покрывающий материал может быть непосредственно распылен на поверхность материала, подлежащего покрытию, или может быть осуществлено нанесение покрытия погружением на материал, подлежащий покрытию. Более надежными способами обработки поверхности являются, например, физическое осаждение из паровой фазы (PVD), химическое осаждение из паровой фазы (CVD), самоформирующиеся монослои (SAM), золь-гелевые процессы и другие процессы осаждения, подходящие для нанесения тонкой пленки.

Гидрофобное покрытие может содержать либо полиуретан (PU), либо сверхгидрофобный металл, такой как микропористый металл или металлическая сетка. Микропористый металл или металлическая сетка могут быть функционально оснащены углеродными цепями для выполнения микропористого металла или металлической сетки сверхгидрофобными. Иллюстративные сверхгидрофобные металлы включают медь и алюминий.

Гидрофобное покрытие может быть по меньшей мере частично выполнено либо из полиуретана (PU), либо из сверхгидрофобного металлического слоя, такого как микропористый металл или сетчатый металл. Микропористый металл или сетчатый металл может представлять собой, например, медь или алюминий, функционально оснащенные углеродными цепями для выполнения их сверхгидрофобными. Другими словами, сверхгидрофобный металлический слой может представлять собой микропористый металл, функционально оснащенный углеродными цепями для выполнения его сверхгидрофобным, или сетчатый металл, функционально оснащенный углеродными цепями для выполнения его сверхгидрофобным.

Гидрофильное покрытие может быть по меньшей мере частично образовано из 3 полиамида, поливинилацетата (PVAc), ацетилцеллюлозы или хлопка. Гидрофильное покрытие может быть по меньшей мере частично образовано из гидрофильных оксидов, например, одной или более из следующей группы: SiO2, Al2O3, TiO2, Ta2O5.

Сетка может быть изготовлена из силикона. При изготовлении сетки могут быть использованы пластины со структурой типа кремний на диэлектрике. В иллюстративном процессе изготовления сетки кремний очищают с помощью кислотной очистки, такой как RCA. Таким образом, поверхность окислена и, поэтому, выполнена гидрофильной. В другом примере процесса изготовления кремний может быть окислен термически, покрыт тонким оксидным слоем, например, одним или более из следующего: SiO2, Al2O3, TiO2, HfO2, или другой оксид металла или не металла. Кремний может быть также покрыт методом ионного распыления, осаждением атомных слоев (ALD) или осаждением молекулярных слоев (MVD).

Распылитель, использующий сетку согласно настоящему изобретению, содержит сетку, упругий элемент, исполнительное устройство и полость между сеткой и упругим элементом. Полость содержит жидкость, подлежащую распылению. При размещении внутри распылителя сетка располагается в распылителе таким образом, что первая поверхность обращена к полости, а вторая поверхность обращена наружу от полости.

Распылитель в сборе затем может быть активирован. Распылитель может приводиться в действие на резонансной частоте. Резонансная частота представляет собой функцию одного или более из следующего: вязкость жидкости для электронных сигарет (возможно пониженная посредством повышения ее температуры выше комнатной температуры и ниже 100 градусов Цельсия); поверхностное натяжение жидкости для электронных сигарет; диаметр и геометрическая форма сопла; толщина или жесткость сетки; скорость выброса капель; амплитуда приведения в действие; механические характеристики распылителя в сборе. Резонансную частоту можно вычислить на основе комбинации вышеуказанных факторов.

С помощью вышеописанной сетки возможно достичь образования капель, диаметры которых, как правило, составляют менее 3 мкм. Для уменьшения диаметра образующихся капель, вязкость жидкости для электронных сигарет может быть снижена посредством повышения ее температуры. Для уменьшения диаметра образующихся капель, может быть использована соответствующая частота приведения в действие, например, резонансная частота, как описано выше.

Покрытия способствуют образованию капель следующим образом. Гидрофильное покрытие на первой поверхности и внутренней поверхности сопел облегчает перемещение жидкости через сопла. Гидрофильное покрытие способствует перемещению жидкости в сопло и через него. После того как жидкость достигает второй поверхности, гидрофобное покрытие способствует отделению жидкости от второго отверстия сопла (т.е. от выпускного отверстия сопла).

Благодаря использованию сетки, как описано выше, можно достичь диаметра капель менее 3 мкм.

Согласно второму аспекту настоящего изобретения, предлагается распылитель в сборе для устройства, генерирующего аэрозоль. Распылитель в сборе содержит сетку, как описано выше, в связи с первым аспектом.

Узел может дополнительно содержать упруго деформируемый элемент; полость, расположенную между сетчатым элементом и упруго деформируемым элементом; впускное отверстие для жидкости для обеспечения подачи жидкости, подлежащей распылению, в полость; и исполнительное устройство, выполненное с возможностью сообщения колебаний упруго деформируемому элементу.

Согласно третьему аспекту настоящего изобретения предлагается устройство, генерирующее аэрозоль. Устройство, генерирующее аэрозоль, содержит распылитель в сборе, как описано в связи со вторым аспектом настоящего изобретения.

Конкретные варианты осуществления настоящего изобретения будут далее описаны исключительно в качестве примера со ссылкой на сопроводительные графические материалы, на которых:

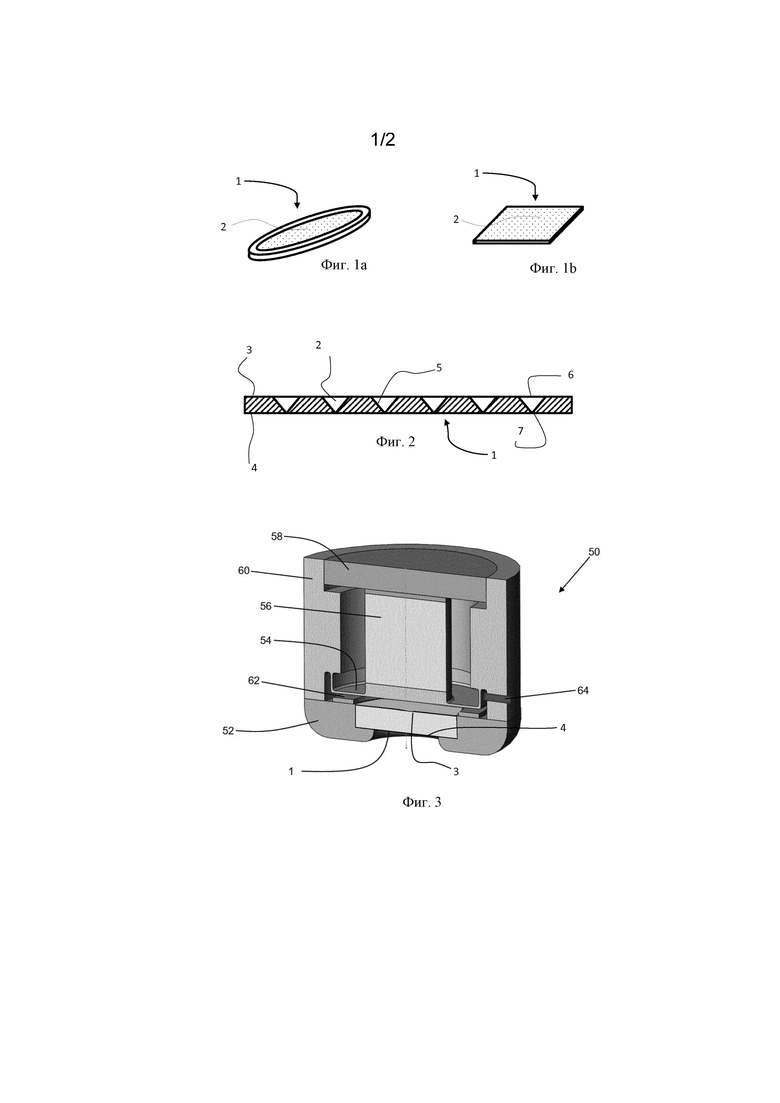

на фиг. 1a и 1b показано схематическое представление двух вариантов осуществления сетки согласно настоящему изобретению;

на фиг. 2 показан схематический вид в поперечном сечении сетки;

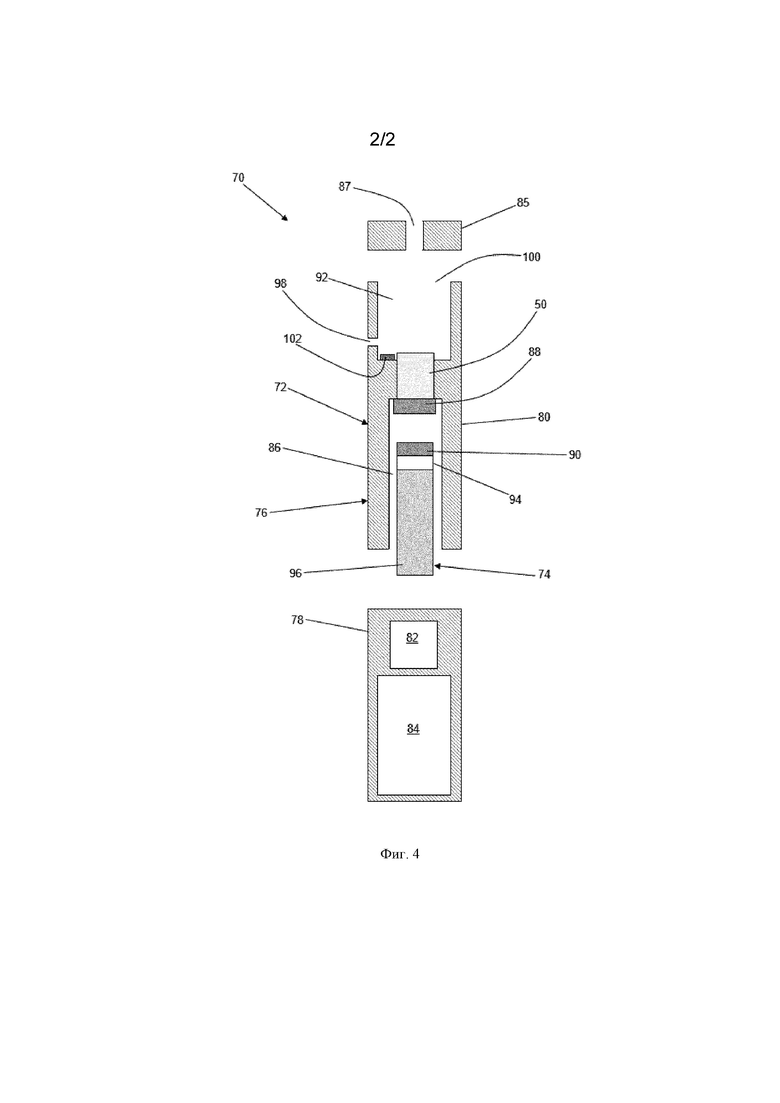

на фиг. 3 показано схематическое изображение распылителя в сборе с использованием сетки;

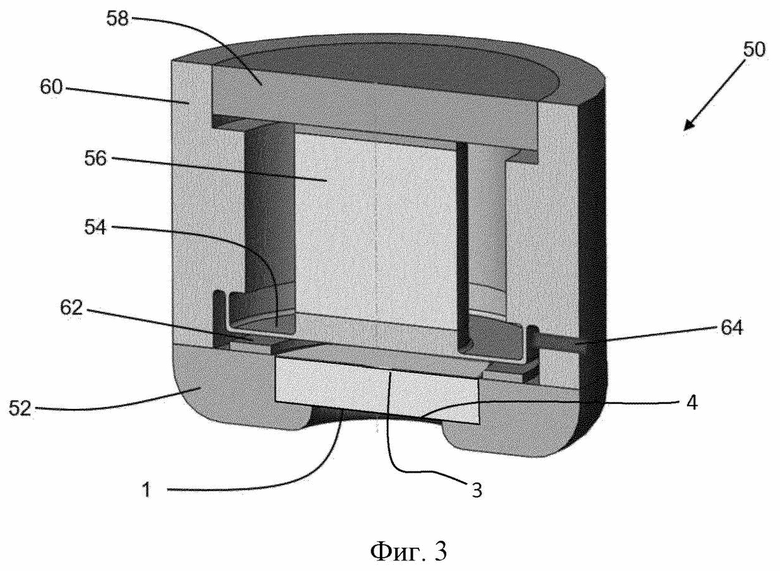

на фиг. 4 показано схематическое изображение устройства, генерирующего аэрозоль, с использованием сетки.

На фиг. 1a, 1b и 2 показан пример сетки 1 согласно настоящему изобретению. Сетка на фиг. 1а является круглой с центральной частью с соплами 2 и ободом без сопел. На фиг. 1b показана сетка 1 квадратной формы с соплами 2. Форма сетки и то, обеспечен обод или нет, зависит от распылителя и способа удерживания сетки в распылителе.

Сетка содержит множество сопел 2. Сопла 2 имеют треугольную форму, причем их первое отверстие 6 больше, чем их второе отверстие 7, как схематически показано на фиг. 2. Сетка 1 имеет первую поверхность 3, которая, при размещении внутри распылителя в сборе 50, расположена в направлении полости 62, содержащей жидкость, и вторую поверхность 4, которая, при размещении внутри распылителя в сборе, расположена подальше от полости 62, содержащей жидкость.

Каждое из сопел 2 содержит первое отверстие 6, через которое жидкость поступает в сопло 2, второе отверстие 7, через которое жидкость выходит из сопла 2, и внутреннюю поверхность 5, которая соединяет первое отверстие 6 со вторым отверстием 7.

Первая поверхность 3 покрыта гидрофильным покрытием (не показано). Гидрофильное покрытие представляет собой любое из 3 полиамида, поливинилацетата, ацетилцеллюлозы или хлопка.

Вторая поверхность 4 покрыта гидрофобным покрытием. Гидрофобное покрытие содержит любое из полиуретана (PU) или слоя сверхгидрофобного металла, такого как микропористый металл или металлическая сетка. Микропористый металл или металлическая сетка содержит медь или алюминий, функционально оснащенный углеродными цепями.

Внутренняя поверхность 5 каждого сопла также покрыта гидрофильным покрытием. Гидрофильное покрытие является таким же, как и покрытие первой поверхности.

На фиг. 3 показан вид в перспективе в поперечном сечении распылителя в сборе 50, содержащего сетку 1 по фиг. 1 и 2. Сетка 1 размещена внутри корпуса 52 сетки. Распылитель в сборе 50 также содержит упруго деформируемый элемент 54 и исполнительное устройство 56, выполненное с возможностью сообщения колебаний упруго деформируемому элементу 54. Исполнительное устройство 56 представляет собой пьезоэлектрическое исполнительное устройство.

Распылитель в сборе 50 также содержит элемент 58 предварительной загрузки, выполненный с возможностью сжатия исполнительного устройства 56 между элементом 58 предварительной загрузки и упруго деформируемым элементом 54. Элемент 58 предварительного загрузки, исполнительное устройство 56 и упруго деформируемый элемент 54 расположены внутри корпуса 60 исполнительного устройства. Корпус 60 исполнительного устройства прикреплен к корпусу 52 сетки с образованием полости 62 между сеткой 1 и упруго деформируемым элементом 54. Корпус 60 исполнительного устройства образует впускное отверстие 64 для жидкости для обеспечения подачи жидкости, подлежащей распылению, в полость 62.

Во время использования жидкость, подлежащая распылению, подается в полость 62 через впускное отверстие 64 для жидкости. Исполнительное устройство 56 сообщает колебания упруго деформируемому элементу 54 для принудительного проталкивания по меньшей мере некоторого количества жидкости внутри полости 62 через каналы 14 и сопла 2 сетки 1. Жидкость, проталкиваемая через сопла 18 сетки 1, образует капли. Движение жидкости, проталкиваемой через сопла 18 для образования капель, уносит капли от сетки 1. Поэтому, во время использования распылитель в сборе 50 генерирует аэрозоль, содержащий капли жидкости, выбрасываемые через сетку 1.

Распылитель может приводиться в действие на резонансной частоте. Резонансная частота представляет собой функцию одного или более из следующего: вязкость жидкости для электронных сигарет (возможно пониженная посредством повышения ее температуры выше комнатной температуры и ниже 100 градусов Цельсия); поверхностное натяжение жидкости для электронных сигарет; диаметр и геометрическая форма сопла; толщина или жесткость сетки; скорость выброса капель; амплитуда приведения в действие; механические характеристики распылителя в сборе. Резонансную частоту можно вычислить на основе комбинации вышеуказанных факторов.

На фиг. 4 показан вид в поперечном сечении системы 70, генерирующей аэрозоль, согласно варианту осуществления настоящего изобретения. Система 70, генерирующая аэрозоль, содержит устройство 72, генерирующее аэрозоль, и резервуар 74 для жидкости.

Устройство 72, генерирующее аэрозоль, содержит корпус 76, содержащий первую часть 78 корпуса и вторую часть 80 корпуса. Контроллер 82 и источник 84 питания, предусматривающий батарею, расположены внутри первой части 78 корпуса. Мундштук 85, образующий канал 87 мундштука, выполнен с возможностью соединения со второй частью 80 корпуса.

Вторая часть 80 корпуса определяет камеру 86 резервуара для жидкости для вмещения резервуара 74 для жидкости. Первая часть 78 корпуса выполнена с возможностью отсоединения от второй части 80 корпуса для обеспечения возможности замены резервуара 74 для жидкости.

Устройство 72, генерирующее аэрозоль, также содержит соединитель 88 устройства, расположенный внутри камеры 86 резервуара для жидкости для зацепления с соединителем 90 резервуара, который образует часть резервуара 74 для жидкости.

Устройство 72, генерирующее аэрозоль, содержит распылитель в сборе 50 по фиг. 3, расположенный во второй части 80 корпуса. Впускное отверстие 64 для жидкости распылителя в сборе 50 сообщается по текучей среде с соединителем 88 устройства. Сетка 1 распылителя в сборе 50 расположена внутри камеры 92 для аэрозоля, образованной второй частью 80 корпуса.

Резервуар 74 для жидкости содержит контейнер 94 и жидкий субстрат 96, образующий аэрозоль, расположенный внутри контейнера 94. Когда соединитель 90 резервуара зацеплен с соединителем 88 устройства, жидкий субстрат 96, образующий аэрозоль, из резервуара 74 для жидкости подается в полость 62 распылителя в сборе 50 через соединитель 90 резервуара, соединитель 88 устройства и впускное отверстие 64 для жидкости распылителя в сборе 50.

Когда первая часть 78 корпуса соединена со второй частью 80 корпуса, контроллер 82 управляет подачей питания от источника 84 питания на исполнительное устройство 56 для выброса капель жидкого субстрата 96, образующего аэрозоль, в камеру 92 для аэрозоля из сетки 1.

Вторая часть 80 корпуса образует впускное отверстие 98 для воздуха и выпускное отверстие 100 для воздуха, каждое из которых находится в сообщении по текучей среде с камерой 92 для аэрозоля. Во время использования пользователь осуществляет затяжку через мундштук 85 для втягивания воздуха в камеру 92 для аэрозоля через впускное отверстие 98 для воздуха. Воздух течет через камеру 92 для аэрозоля, где капли жидкого субстрата 96, образующего аэрозоль, выбрасываемые из сетки 1, захватываются в поток воздуха с образованием аэрозоля. Аэрозоль вытекает из камеры 92 для аэрозоля через выпускное отверстие 100 для воздуха и доставляется пользователю через канал 87 мундштука.

Устройство 72, генерирующее аэрозоль, также содержит датчик 102 потока воздуха, расположенный внутри камеры 92 для аэрозоля. Датчик 102 потока воздуха выполнен с возможностью подачи сигнала на контроллер 82, указывающий на осуществление пользователем затяжки через мундштук 85. Контроллер 82 выполнен с возможностью подачи питания от источника 84 питания на исполнительное устройство 56 распылителя в сборе 50, только когда контроллер принимает сигнал от датчика 102 потока воздуха, указывающий на осуществление пользователем затяжки через мундштук 85.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПЫЛИТЕЛЬ В СБОРЕ С КОЛЕБАТЕЛЬНОЙ КАМЕРОЙ | 2019 |

|

RU2781445C2 |

| ДВУХСЛОЙНЫЙ СЕТЧАТЫЙ ЭЛЕМЕНТ ДЛЯ РАСПЫЛИТЕЛЯ В СБОРЕ | 2019 |

|

RU2783605C2 |

| ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ УСТРОЙСТВО С УМЕНЬШЕННОЙ УТЕЧКОЙ | 2018 |

|

RU2775496C2 |

| ЭЛЕКТРОННОЕ ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ КУРИТЕЛЬНОЕ УСТРОЙСТВО | 2017 |

|

RU2742389C2 |

| УСТРОЙСТВО, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, С ДАТЧИКОМ ВЛАЖНОСТИ И УВЛАЖНИТЕЛЕМ | 2021 |

|

RU2812693C1 |

| ПОРТАТИВНОЕ УСТРОЙСТВО, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, ПОРТАТИВНАЯ СИСТЕМА, ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ, И СПОСОБ ПРИКРЕПЛЕНИЯ КАРТРИДЖА К ПОРТАТИВНОМУ УСТРОЙСТВУ, ГЕНЕРИРУЮЩЕМУ АЭРОЗОЛЬ | 2021 |

|

RU2814826C1 |

| УСТРОЙСТВО, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, СОДЕРЖАЩЕЕ ДВА РАСПЫЛИТЕЛЯ В СБОРЕ | 2019 |

|

RU2780700C2 |

| УСТРОЙСТВО, ГЕНЕРИРУЮЩЕЕ АЭРОЗОЛЬ, С НАКЛОННЫМ ИСПАРИТЕЛЕМ | 2021 |

|

RU2811718C1 |

| УСТРОЙСТВО С ОГРАНИЧЕНИЕМ ПОТОКА ЖИДКОСТИ | 2017 |

|

RU2718328C1 |

| СПОСОБ ГЕНЕРИРОВАНИЯ АЭРОЗОЛЯ И СИСТЕМА, ГЕНЕРИРУЮЩАЯ АЭРОЗОЛЬ | 2019 |

|

RU2802359C2 |

Изобретение относится к сетке для распылителя. Техническим результатом является создание распылителем капель диаметром менее 3 мкм. Технический результат достигается сеткой (1) для распылителя в сборе (50), которая имеет первую поверхность (3) и вторую поверхность (4), и множество сопел (2), проходящих между первой поверхностью (3) и второй поверхностью (4). Первая поверхность (3) по меньшей мере частично покрыта гидрофильным покрытием или вторая поверхность (4) по меньшей мере частично покрыта гидрофобным покрытием. Сопла (2) образуют внутреннюю поверхность (5) и причем внутренняя поверхность (5) по меньшей мере частично покрыта гидрофильным покрытием. 4 н. и 21 з.п. ф-лы, 5 ил.

1. Сетка для распылителя в сборе, содержащая первую поверхность, вторую поверхность и множество сопел, проходящих между первой поверхностью и второй поверхностью, причем первая поверхность по меньшей мере частично покрыта гидрофильным покрытием или вторая поверхность по меньшей мере частично покрыта гидрофобным покрытием, причем сопла образуют внутреннюю поверхность, и причем внутренняя поверхность по меньшей мере частично покрыта гидрофильным покрытием.

2. Сетка для распылителя в сборе по п. 1, отличающаяся тем, что первая поверхность по меньшей мере частично покрыта гидрофильным покрытием и вторая поверхность по меньшей мере частично покрыта гидрофобным покрытием.

3. Сетка для распылителя в сборе по п. 1 или 2, отличающаяся тем, что по меньшей мере 20% первой поверхности покрыто гидрофильным покрытием и по меньшей мере 20% второй поверхности покрыто гидрофобным покрытием.

4. Сетка для распылителя в сборе по п. 1 или 2, отличающаяся тем, что по меньшей мере 50% первой поверхности покрыто гидрофильным покрытием и по меньшей мере 50% второй поверхности покрыто гидрофобным покрытием.

5. Сетка для распылителя в сборе по п. 1 или 2, отличающаяся тем, что по меньшей мере 80% первой поверхности покрыто гидрофильным покрытием и по меньшей мере 80% второй поверхности покрыто гидрофобным покрытием.

6. Сетка для распылителя в сборе по п. 1 или 2, отличающаяся тем, что вся поверхность первой поверхности, второй поверхности или как первой, так и второй поверхностей покрыта.

7. Сетка для распылителя в сборе по любому из предшествующих пунктов, отличающаяся тем, что гидрофобное покрытие содержит полиуретан (PU) или сверхгидрофобный металлический слой, или комбинацию их обоих.

8. Сетка для распылителя в сборе по любому из предшествующих пунктов, отличающаяся тем, что сверхгидрофобный металлический слой содержит микропористый металл, функционально оснащенный углеродными цепями, или металлическую сетку, функционально оснащенную углеродными цепями.

9. Сетка для распылителя в сборе по любому из предшествующих пунктов, отличающаяся тем, что гидрофильное покрытие содержит по меньшей мере одно из следующего:

оксиды,

3-полиамид,

поливинилацетат,

ацетилцеллюлоза,

хлопок.

10. Сетка для распылителя в сборе по любому из предшествующих пунктов, отличающаяся тем, что гидрофильное покрытие содержит по меньшей мере одно из следующего: SiO2, Al2O3, TiO2, Ta2O5, HfO2.

11. Сетка для распылителя в сборе по любому из предшествующих пунктов, отличающаяся тем, что сетка изготовлена из силикона.

12. Сетка для распылителя в сборе по любому из предшествующих пунктов, отличающаяся тем, что каждое сопло образует первое отверстие в первой поверхности и второе отверстие во второй поверхности, и причем второе отверстие имеет диаметр, составляющий от 2,5 мкм до 4 мкм.

13. Распылитель в сборе для устройства, генерирующего аэрозоль, при этом распылитель в сборе содержит сетку по любому из предыдущих пунктов.

14. Распылитель в сборе по п. 13, отличающийся тем, что распылитель в сборе дополнительно содержит

упругодеформируемый элемент;

полость, расположенную между сетчатым элементом и упруго деформируемым элементом;

впускное отверстие для жидкости для обеспечения подачи жидкости, подлежащей распылению, в полость; и

исполнительное устройство, выполненное с возможностью сообщения колебаний упруго деформируемому элементу.

15. Распылитель в сборе по п. 14, отличающийся тем, что сетка расположена таким образом, что первая поверхность сетки обращена к полости, и вторая поверхность сетки обращена наружу от распылителя в сборе.

16. Устройство, генерирующее аэрозоль, содержащее распылитель в сборе по любому из пп. 13-15.

17. Устройство, генерирующее аэрозоль по п. 16, дополнительно содержащее корпус и источник питания, причем корпус содержит первую часть корпуса и вторую часть корпуса, при этом источник питания расположен внутри первой части корпуса, причем вторая часть корпуса определяет камеру резервуара для жидкости для вмещения резервуара для жидкости, причем распылитель в сборе расположен во второй части корпуса.

18. Устройство, генерирующее аэрозоль по п. 17, дополнительно содержащее контроллер, расположенный внутри первой части корпуса и выполненный с возможностью управления подачей питания от источника питания на распылитель в сборе.

19. Устройство, генерирующее аэрозоль по п. 18, отличающийся тем, что сетка для распылителя в сборе расположена внутри камеры для аэрозоля, образованной второй частью корпуса, причем распылитель в сборе выполнен с возможностью выброса капель жидкого субстрата, образующего аэрозоль в камеру для аэрозоля.

20. Устройство, генерирующее аэрозоль по п. 19, отличающийся тем, что вторая часть корпуса образует впускное отверстие для воздуха и выпускное отверстие для воздуха, каждое из которых находится в сообщении по текучей среде с камерой для аэрозоля, причем воздух проходит через впускное отверстие в камеру для аэрозоля, в которой формируется аэрозоль, при этом аэрозоль проходит через выпускное отверстие.

21. Устройство, генерирующее аэрозоль по любому из пп. 20 или 21, дополнительно содержащее датчик потока воздуха, расположенный внутри камеры для аэрозоля.

22. Устройство, генерирующее аэрозоль по п. 21, отличающееся тем, что датчик потока воздуха выполнен с возможностью подачи сигнала на контроллер, указывающего на осуществление пользователем затяжки через устройство, генерирующее аэрозоль.

23. Устройство, генерирующее аэрозоль по любому из пп. 21 или 22, отличающееся тем, что контроллер выполнен с возможностью подачи питания от источника питания на распылитель в сборе только когда контроллер принимает сигнал от датчика потока воздуха, указывающий на осуществление пользователем затяжки через устройство, генерирующее аэрозоль.

24. Система, генерирующая аэрозоль, содержащая устройство, генерирующее аэрозоль по любому одному из пп. 16 или 23, и резервуар для жидкости, причем резервуар для жидкости содержит контейнер и жидкий субстрат, образующий аэрозоль, расположенный внутри контейнера.

25. Система, генерирующая аэрозоль по п. 24, отличающаяся тем, что резервуар для жидкости выполнен с возможностью подачи жидкого субстрата, образующего аэрозоль в распылитель в сборе.

| Пересчетное устройство | 1982 |

|

SU1129741A1 |

| Электростатический сепаратор зерновой смеси | 1981 |

|

SU1005917A1 |

| RU 2016105522 A, 29.08.2017 | |||

| JP 2008168222 A, 24.07.2008 | |||

| УЛЬТРАЗВУКОВОЙ РАСПЫЛИТЕЛЬ ЖИДКИХ ПРЕПАРАТОВ РАЗЛИЧНОЙ ВЯЗКОСТИ | 2007 |

|

RU2349392C2 |

Авторы

Даты

2022-11-15—Публикация

2019-05-16—Подача