ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к водной композиции для химико-механического полирования (ХМП) поверхности полупроводниковых материалов, в частности Ge, GaAs, PbTe, CdSb, InAs, ZnAs2 и др.

УРОВЕНЬ ТЕХНИКИ

Известен состав полирующей композиции, раскрытый в WO 2020/138717 А1, опубл. 02.07.2020. Состав полирующей композиции в виде суспензии на основе абразивных частиц (колоидный диоксид кремния), которая может дополнительно содержать 0,1-1 мас. % моноэтаноламина.

Недостатками композиции являются низкая скорость полирования и ухудшение качества поверхности вследствие неравномерного распределения твердых частиц в объеме композиции, плохой смачиваемости полировальника и удержания композиции на поверхности полировального стола. Кроме того, введение в композицию моноэтаноламина в количестве 0,1 - 1 мас. % приводит к образованию на поверхности бугристых участков.

В качестве прототипа принимаем состав композиции для химико-механического полирования поверхности, раскрытый в SU 1701759 А1, опубл. 30.12.1991. Состав композиции для химико-механического полирования (ХМП) поверхности содержит аэросил, моноэтаноламин, гидроксид натрия, 30% водный раствор перекиси водорода, глицерин и воду, при следующем соотношении компонентов, мас. %: аэросил - 2-25; моноэтаноламин - 3-5; гидроксид натрия - 5-8; 30% водный раствор перекиси водорода - 15-20; глицерин - 10-12 и воду - остальное.

Недостатки: Сложный состав композиции. Присутствие NaOH в композиции в соотношении 5-8 мас. % приводит к травлению поверхности с появлением ямок травления и царапин на поверхности кристалла, а также к повышенной концентрации катионных примесей щелочных металлов после полирования (10-2%). Кроме того, содержание глицерина в композиции в соотношении 10-12 мас. % снижает скорость полирования и качество поверхности вследствие роста вязкости композиции в слое под пластинами (кристалла), затруднение доступа к их поверхности частиц SiO2 и затруднение доставки щелочных агентов к поверхности кристалла.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Задачей заявленного изобретения является разработка композиции ХМП поверхности полупроводниковых материалов, позволяющая после процесса полировки получать бездефектные поверхности.

Техническим результатом изобретения является получение бездефектных зеркально гладких (нано- и субнаношероховатых) поверхностей полупроводниковых материалов без царапин и сколов и улучшения качества подложек в различных производственных процессах при изготовлении элементной базы.

Указанный технический результат достигается за счет того, что композиция для химико-механического полирования поверхности полупроводниковых материалов содержит наноразмерные частицы коллоидного диоксида кремния, моноэтаноламин, 20-30% раствор перекиси водорода, глицерин и дистиллированную вода, при следующем соотношении компонентов в мас. %:

указанные частицы коллоидного диоксида кремния - 5-30;

моноэтаноламин -5,5-10

глицерин - 2-4;

перекись водорода (20-30%) - 3-4;

дистиллированная вода - остальное.

Частицы коллоидного диоксида кремния выполнены аморфными. Также они могут быть кристаллическими, а именно монокристаллическими или поликристаллическими.

Частицы коллоидного диоксида кремния выполнены сферическими (круглыми, шаровыми). Также частицы могут быть не сферическими, например, каплевидными (овальными, округлыми, тарельчатыми, сфероидальными) или оскольчатыми (игольчатыми, стержневыми, пластинчатыми, угловатыми).

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Заявленная композиция для химико-механического полирования поверхности полупроводниковых материалов содержит наноразмерные частицы коллоидного диоксида кремния, моноэтаноламин, 20-30% раствор перекиси водорода, глицерин и дистиллированную вода, при следующем соотношении компонентов в мас. %:

указанные частицы коллоидного диоксида кремния - 5-30;

моноэтаноламин - 5,5-10

глицерин - 2-4;

перекись водорода (20-30%) - 3-4;

дистиллированная вода - остальное.

Коллоидные частицы диоксида кремния имеют размер 10-100 нм. Частицы коллоидного кремнезема выполнены сферическими. Частицы коллоидного кремнезема выполнены аморфными.

Заявленную композицию получают следующим образом. Заранее полученный коллоидный диоксид кремния с размером частиц 10-100 нм, моноэтаноламин, глицерин и дистиллированную воду добавляют в смеситель и осуществляют перемешивания до получения гомогенной суспензии. Затем добавляют 20-30% раствор перекиси водорода. Заявленная полировальная композиция подается на полировальник.

Полирование поверхности материала осуществляется следующим образом. Поверхность материала, которую необходимо отполировать, предварительно обрабатывают промывочной жидкостью и измеряют параметры поверхности (толщину, шероховатость, наличие дефектов (царапин, ласин)). Далее пластину крепят на специальную оснастку, например, приклеичными смолами и устанавливают оснастку с пластиной на полировальный стол, на котором приклеен полировальник (замша, politex). Процесс ХМП осуществляется при вращении полировального стола со скоростью 60-500 об/мин; давление на пластину от 1 Н до 50 Н и подачей заявленной композиции на полировальник со скоростью 1-100 мл/мин.

После окончания процесса ХМП полированная поверхность материала промывается в теплой дистиллированной воде, удаляется из оснастки, остатки композиции и загрязнения удаляются с поверхности материала очищающим раствором и материал подвергается сушке. Затем измеряются параметры полированной поверхности материала после ХПМ.

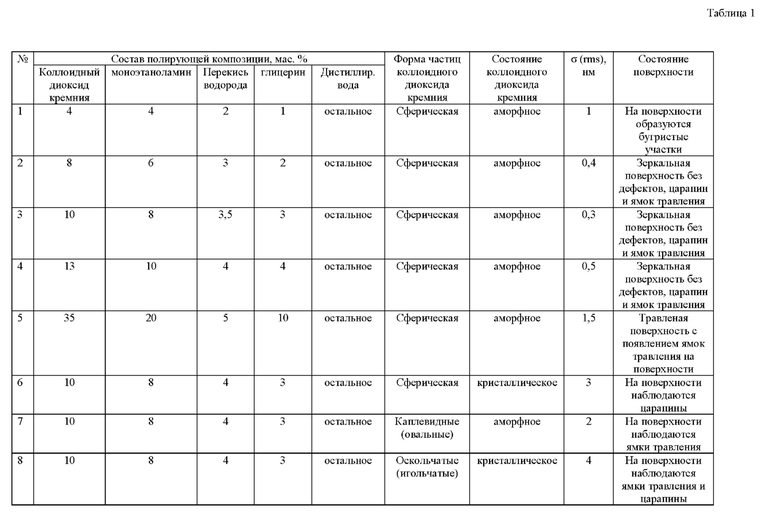

В таблице 1 раскрыты значения шероховатости поверхности материала (Ge) после ХМП в зависимости от состава представлены примеры достижения технического результата, с применением заявленной композиции. Аналогичные результаты получены и для других материалов, раскрытых ниже.

Применение предложенной композиции позволит получать зеркально и геометрически ровные, кристаллически совершенные (без микро- и наноцарапин, микротрещин, сколов, механических микропримесей, участков травления и других дефектов) поверхности полупроводниковых материалов, исключить растрескивания материала из-за низкого механического давления на него, а также эрозии и коррозии поверхности материала, в связи с применением нетоксичных добавок, снизить расход и стоимость композиции в разы или на порядок меньше, по сравнению с применяемыми аналогами.

Заявленная композиция опробована на различных материалах, в частности Ge, GaAs, PbTe, CdSb, InAs, ZnAs2 и др. и показала положительные результаты по полировке поверхности по сравнению с применяемыми аналогами в России и за рубежом.

Изобретение было раскрыто выше со ссылкой на конкретный вариант его осуществления. Для специалистов могут быть очевидны и иные варианты осуществления изобретения, не меняющие его сущности, как она раскрыта в настоящем описании. Соответственно, изобретение следует считать ограниченным по объему только нижеследующей формулой изобретения.

Изобретение относится к водной композиции для химико-механического полирования (ХМП) поверхности полупроводниковых материалов, в частности Ge, GaAs, PbTe, CdSb, InAs, ZnAs2 и др. Предложена композиция для ХМП при следующем соотношении компонентов в мас. %: наноразмерные частицы коллоидного диоксида кремния 5-30; моноэтаноламин 5,5-10; перекись водорода (20-30%) 3-4; глицерин 2-4; дистиллированная вода - остальное. Технический результат – предложенная композиция позволяет получить бездефектные зеркально гладкие (нано- и субнаношероховатые) поверхности полупроводниковых материалов без царапин и сколов и улучшить качество подложек в различных производственных процессах при изготовлении элементной базы. 2 з.п. ф-лы, 1 табл.

1. Композиция для химико-механического полирования поверхности полупроводниковых материалов, содержащая наноразмерные частицы коллоидного диоксида кремния, моноэтаноламин, 20 - 30% раствор перекиси водорода, глицерин и дистиллированную воду при следующем соотношении компонентов в мас. %:

2. Композиция по п. 1, отличающаяся тем, что частицы коллоидного кремнезема выполнены сферическими.

3. Композиция по п. 1, отличающаяся тем, что частицы коллоидного кремнезема выполнены аморфными.

| Композиция для химико-механической полировки поверхности полупроводниковых кристаллов | 1989 |

|

SU1701759A1 |

| RU 2001132541 A, 20.09.2003 | |||

| ОПОРА ДЛЯ РЕЛЬСОВОЙ ВАГИ | 1926 |

|

SU3793A1 |

| CN 103194148 A, 10.07.2013 | |||

| CN 112126357 A, 25.12.2020 | |||

| JP 2015021132 A, 02.02.2015. | |||

Авторы

Даты

2022-10-31—Публикация

2021-12-21—Подача