Изобретение относится к материаловедению, в частности к полировальным композициям для химико-механической обработки поверхности пластин монокристаллического антимонида индия с целью получения планарной поверхности с минимальной шероховатостью (не превышающей 0,5 нм по требованиям современного электронного приборостроения), которые могут быть использованы для химико-механического полирования пластин монокристаллического антимонида индия.

Известна полировальная композиция из перекиси водорода, лимонной кислоты, коллоидного раствора частиц диоксида кремния размером 50 нм. С применением такой композиции получены полированные пластины монокристаллического антимонида индия с максимальной шероховатостью 3 нм (см. патент JP 2585963 B2, опубл. 23.06.1995, H01L 21/304).

Недостатком этого технического решения является то, что значение шероховатости полученных пластин не отвечает требованиям современного электронного приборостроения, которое составляет 0,5 нм.

Известна полировальная композиция (см. патент US 9238755 В2, опубл. 19.01.2016, В24В 1/00; В24В 37/04; C09G 1/02; C09K 3/14; H01L 21/306; H01L 29/16; H01L 29/20), в которой для полупроводниковых материалов с высокой подвижностью носителей заряда предпочтительно использовать композиции для ХМП на основе нейтрального раствора с рН около 7. При этом полировальная композиция включает абразивные частицы размером 40 нм, агент для стабилизации рН, окислитель. В качестве окислителя предпочтительно выбирают перекись водорода, или персульфат аммония, или хлорноватистую кислоту, или периодную кислоту, или дихлоризоцианурат натрия.

Недостатком этого технического решения является то, что не приведено примеров, подтверждающих эффективность его применения для полирования поверхности пластин монокристаллического антимонида индия.

Также известен состав полировальной композиции для полупроводниковых пластин А3В5 (см. патент ЕР 1997587 В1, 02.05.2012, В24В 37/00; В24В 37/04; H01L 21/304). Полирование осуществляется в два этапа. На первом этапе полирование осуществляется посредством хлорсодержащего агента, такого как (ClO). На втором этапе полирование осуществляется в щелочном растворе таких веществ как, например, гидроксид натрия, гидрокарбонат натрия, ортосиликат натрия, фосфат натрия и других натрий-содержащих веществ.

Недостатком этого технического решения является то, что не приведено примеров, подтверждающих эффективность его применения для полирования поверхности пластин монокристаллического антимонида индия.

Известна полировальная композиция (см. патент JP 6077208 В2, опубл. 2017.02.08), содержащая окислитель, предпочтительно, перекись водорода, или персульфат аммония, или дихлоризоцианурат натрия, и содержащая пассивирующий агент, предпочтительно, азот-содержащие органические соединения, из них предпочтительны гетероциклические соединения, или карбоновые кислоты.

Недостатком этого технического решения является то, что его нельзя применять для полирования поверхности пластин монокристаллического антимонида индия.

Известен двухэтапный метод обработки поверхности антимонида индия (см. патент CN1 12216602 В, 05.07.2022, B23K 26/356; B23K 26/60; В24В 1/00; В24В 37/04; В24В 37/30; H01L 21/268; H01L 21/306). На первом этапе проводится полирование посредством обработки поверхности пластины лазером с длиной волны излучения 570-590 нм, затем проводится полирование второго этапа - химико-механическое полирование. Для ХМП монокристаллического антимонида индия заявлена композиция, где содержится золь, содержащий частицы диоксида кремния или оксида алюминия, NH3⋅H2O или NaClO. После такой двухэтапной обработки пластин монокристаллического антимонида индия шероховатость поверхности Ra на участке 10×10 мкм по данным атомно-силовой микроскопии не превышает 0,3 нм. Однако применение лазерной обработки поверхности на первом этапе значительно усложняет технологический процесс получения пластин монокристаллического антимонида индия и повышает себестоимость получаемых таким образом пластин монокристаллического антимонида индия.

Недостатком этого технического решения является то, что возможность достижения указанной шероховатости посредством ХМП с использованием полировального состава без этапа обработки поверхности лазером в патенте не продемонстрирована.

Известен способ полировки пластин монокристаллического антимонида индия (см. Киселева Л.В., Лопухин А.А., Мезин Ю.С., Савостин А.В., Власов П.В., Вяткина О.С. Влияние режимов химической обработки монокристаллов InSb на состав и структуру поверхности. Прикладная физика. 2015; 5: 84-89. Режим доступа: https://www.elibrary.ru/item.asp?id=248398997), реализуемый в два этапа с использованием полировальных композиций, содержащих 230 мл H2O2 (30% раствор), 75 мл EG, C4H6O6, NaCl, воду на 1 л полировального раствора. На первом и втором этапах ХМП отличаются составы полировальных композиций: для первого этапа концентрация хлорида натрия составляет 0,08 М, а для второго этапа - 0,02 М.

Недостатком этого технического решения является то, что при помощи полировальных композиций получены пластины монокристаллического антимонида индия с шероховатостью 30 нм, что критически высоко для современного приборостроения с требованием шероховатости 0,5 нм.

Известно двухэтапное полирование пластин монокристаллического антимонида индия (см. патент CN 112216602 В, опубл. 05.07.2022, B23K 26/356; B23K 26/60; В24В 1/00; В24В 37/04; В24В 37/30; H01L 21/268; H01L 21/306), где на первом этапе используется композиция, состоящая из твердых частиц оксида алюминия с размером частиц 3-9 мкм в воде. На втором этапе полирования используется композиция, содержащая перекись водорода и частицы диоксида кремния. Шероховатость пластин InSb, получаемая в результате обработки этими композициями, составляет менее 100 нм.

Недостатком этого технического решения является то, что значение полученной шероховатости не удовлетворяет требуемому уровню по параметру шероховатости для создания приборов современными методами.

Известен способ полировки пластин монокристаллического антимонида индия (см. Eminov Sh.O., Jalilova Kh.D., Mamedova E.A. Wet Chemical Etching of the (111) In and Sb Planes of InSb Substrates. Inorganic Materials. 2011; 47(4): 340-344. https://doi.org/10.1134/S0020168511040091), в котором используется полировальная композиция, содержащая NaOCl (10% раствор) и лимонную кислоту (50% раствор). С помощью этой композиции получены полированные пластины InSb с шероховатостью от 1,5 нм с видимыми дефектами на поверхности.

Недостатком этого технического решения является то, что величина шероховатости не отвечает требованиям современного электронного приборостроения 0,5 нм, присутствие видимых дефектов на поверхности также не отвечает требованиям современного электронного приборостроения.

Известен способ формирования полированной поверхности монокристаллического антимонида индия (см. Levchenko I., Tomashyk V., Stratiychuk I., Malanych G. Formation of the InAs-, InSb-, GaAs-, and GaSb-polished surface. Applied Nanoscience. 2018;8: 949-953. https://doi.org/10.1007/s13204-018-0788-7) с применением полировальной композиции: (NH4)2Cr2O7 (26 масс. %): HBr (42 масс. %): СН2(ОН)СН2(ОН) (этиленгликоль - EG) = 11: 49:40 (об. %), обеспечивающей шероховатость поверхности на уровне Ra = 0,3 нм. Данный показатель шероховатости отвечает современным требованиям.

Недостатком этого технического решения является то, что в композиции используется HBr, а данное вещество взаимодействует с металлическими частями оборудования, используемого для полирования. В связи с этим указанный состав имеет ограниченную применимость для производства полированных пластин монокристаллических полупроводниковых материалов.

Наиболее близким решением к заявленной полировальной композиции для химико-механического полирования пластин монокристаллического антимонида индия является состав для полирования пластин антимонида индия (см. CN 1858136 А, опубл. 08.11.2006, C09G 1/14), включающий 50-98 об. % золя абразивных частиц диоксида кремния размером 10-50 нм с концентрацией частиц в исходном золе от 30% до 50%; 0,1-1,5 об. % аммонийного органического основания, выбираемого из ряда гидроксид тетраметиламмония, триэтаноламина, тетрагидроксиэтил этилен диамин и т.п.; 0,1-0,5 об. % комплексообразователя; 0,5-2,0 об. %, поверхностноактивного вещества; 0,5-2,0 об. % окислителя (например, H2O2, или H2O2 в смеси с фосфорной кислотой, или H2O2 в смеси с фосфатазой); дистиллированную воду. При этом рН состава по изобретению варьируется от 9 до 12. В заявленных примерах при помощи такого состава полированные пластины имеют шероховатость от 0,3 до 1 нм.

Недостатком этого технического решения является то, что составы с рН, соответствующим щелочному раствору, технологически нестабильны для антимонида индия и на поверхности пластин часто появляются царапины. Их появление может быть связано с нестабильностью процессов окисления и комплексообразования элементов индия и сурьмы на поверхности пластины в связи с более интенсивными химическими процессами в областях скопления напряжений после предыдущих технологических операций.

Пластины, которые полируются заявленным составом, изготовлены из монокристаллического антимонида индия (далее - антимонид индия), являющегося уникальным материалом, незаменимым для изготовления на его основе полупроводниковых приборов, прежде всего, детекторов инфракрасного (ИК) излучения в спектральной области 3-5 мкм. Кроме этого, антимонид индия является перспективным материалом для датчиков магнитного поля и для разработки элементной базы на принципах магноники и спинотроники. Практический интерес связан со свойствами монокристаллического антимонида индия: малой шириной запрещенной зоны и высокой подвижностью носителей заряда (электронов). По прогнозам (см. Кульчицкий Н.А., Наумов А.В., Старцев В.В. Матричные фотоприемные устройства ИК-диапазона: «постпандемические» тенденции развития. Часть 1 // Фотоника. 2020. Т. 14. №3. С. 234-244. Режим доступа: 10.22184/1993-7296. FRos. 2020.14.3.234.2441) этот материал останется основным материалом для изготовления ИК-систем в ближайшие 10-15 лет.

Процесс стремительного развития электроники и оптики сопряжен с миниатюризацией полупроводниковых приборов и структур. Это в свою очередь требует повышения качества пластин полупроводниковых монокристаллических материалов, на основе которых изготовляют эти приборы. Для увеличения выхода годной продукции ИК-систем и приборов на основе монокристаллического антимонида индия и соответственно повышения экономической эффективности (снижение себестоимости) ее изготовления, важным фактором является планарность поверхности пластин монокристаллического антимонида индия. Общие требования электронного приборостроения для различных используемых рабочих материалов включают ряд параметров, а именно шероховатость (Ra, не более 0,5 нм), отсутствие дефектов в виде царапин и сколов, а также невысокие значения неплоскостности до 7 мкм, прогиба до 8 мкм, коробления до 11 мкм и других геометрических параметров. Такие требования обеспечиваются, например, для кремния и арсенида галлия. Однако, сегодня это удается не для всех полупроводниковых материалов.

Планарность поверхности монокристаллических пластин может быть достигнута при помощи различных методов обработки. Наиболее широко применяемые методы включают механическое полирование, химическое полирование, химико-механическое полирование. Полирование по любому из методов следует за технологической операцией шлифования или притирки пластин. Химико-механическое полирования (ХМП) сегодня является наиболее распространенным методом обработки поверхности полупроводниковых пластин, включая пластины полупроводниковых материалов из группы А3В5, где A3 - элементы из группы 3А (13), а В5 - элементы из группы 5А (15) периодической таблицы Менделеева (далее по тексту под термином полирование подразумевается химико-механическое полирование). Сущность ХМП заключается в переводе химических элементов, из которых состоит материал монокристаллической пластины, в оксидные соединения или иные химические соединения и последующее механическое удаление этих соединений. При этом для обеспечения высокой планарности поверхности пластин необходимо, чтобы окисление элементов A3 и В5 происходило одновременно, и не было ситуации, когда скорость окисления одного из элементов существенно превосходила бы скорость окисления другого элемента. Для этого необходимо подбирать состав полировальной композиции для ХМП. При этом составы подбираются для конкретных полупроводниковых материалов из группы А3В5. Это связано с различиями в химических свойствах разных элементов из указанных групп. Таким образом, оптимальные составы полировальных композиций для ХМП пластин монокристаллического антимонида индия отличаются от оптимальных составов полировальных композиций для ХМП пластин монокристаллического арсенида галлия, антимонида галлия, арсенида индия и проч.

Состав полировальной композиции для ХМП пластин монокристаллических полупроводниковых материалов А3В5 обычно включает окислитель, комплексообразователь, растворитель, также возможно добавление компонентов с иными функциями и частиц абразивов. В качестве абразивных частиц преимущественно используются коллоидные частицы из диоксида кремния или оксида алюминия.

ХМП при помощи специальных составов полировальных композиций может осуществляться в один или несколько этапов, отличающихся способами и/или условиями обработки поверхности, составами полировальных композиций, а также совокупностью их использования на каждом этапе.

В связи с вышеизложенным, была поставлена задача разработки эффективного состава полировальной композиции для химико-механической полировки пластин монокристаллического антимонида индия.

Техническим результатом заявленного изобретения является обеспечение заявленным составом полировальной композиции для химико-механического полирования пластин монокристаллического антимонида индия равномерного стабильного полирования всей поверхности пластины монокристаллического антимонида индия после предыдущих технологических операций шлифования или притирки и получение шероховатости поверхности не более 0,5 нм, без царапин и сквозных сколов.

Уникальность предложенного авторами изобретения подхода к решению поставленной задачи заключается в том, что авторы предложили использовать в составе полировальной композиции парамолибдат аммония, перекись водорода, сульфаминовую кислоту в качестве агента для стабилизации рН, золь, содержащий частицы диоксида кремния со средним размером частиц порядка 60 нм, молочную и винную кислоты в качестве комплексообразователей для оксидных форм индия и сурьмы.

Технический результат достигается тем что, полировальная композиция для химико-механического полирования пластин монокристаллического антимонида индия, включающая золь, содержащий частицы диоксида кремния, комплексообразователь, агент для стабилизации рН, водный раствор перекиси водорода, деионизированную воду и водный раствор парамолибдата аммония, в котором массовое содержание парамолибдата аммония составляет 2 масс. %, при этом в качестве агента для стабилизации рН используют водный раствор сульфаминовой кислоты, а в качестве комплексообразователей используют водные растворы молочной и винной кислот, при этом в водном растворе молочной кислоты массовое содержание молочной кислоты составляет 40 масс. %, а в водном растворе винной кислоты содержание винной кислоты составляет 3 масс. %, в качестве золя, содержащего частицы диоксида кремния, используют золь, содержащий частицы диоксида кремния среднего размера 60 нм с массовым содержанием частиц в золе 50 масс. %, кроме того, в водном растворе перекиси водорода массовое содержание перекиси водорода составляет от 36 до 40 масс. %, при следующем объемном содержании указанных выше компонентов, об. %:

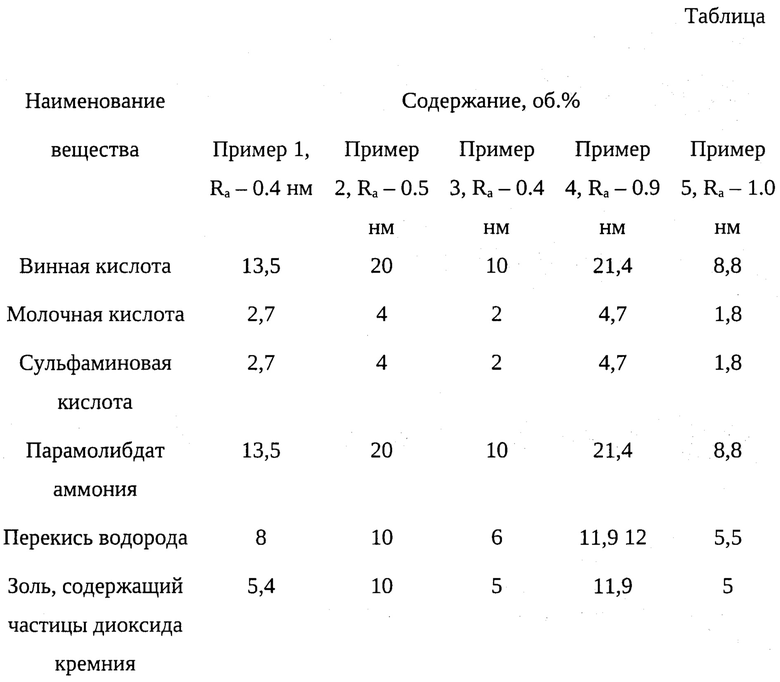

Сущность изобретения поясняется таблицей.

При изготовлении полировальной композиции используют следующие ингридиенты.

Золь абразивных частиц, содержащий частицы диоксида кремния со средним размером частиц порядка 60 нм, представляет собой коллоидный раствор диоксида кремния, в который входит вода и так называемая дисперсная фаза, состоящая из наноразмерных частиц аморфного диоксида кремния. Массовое содержание диоксида кремния 50 масс. % в исходном золе. Предпочтительно использование золя диоксида кремния для полирования марки Nalco 2360 марки со средним размером частиц 60 нм.

Молочная кислота (химическая формула - C3H6O3) - слабая химическая органическая кислота, относящаяся к классу предельных карбоновых кислот. При стандартных условиях молочная кислота - это одноосновная карбоновая оксикислота белого цвета с характерным запахом.

Винная кислота (виннокаменная кислота, тартаровая кислота, 2,3-дигидроксибутандиовая кислота) - двухосновная гидроксикислота.

Молочную и винную кислоты используют в качестве комплексообразователей.

Пероксид водорода (перекись водорода, химическая формула - Н2О2) - неорганическое химическое соединение водорода и кислорода, являющееся простейшим представителем класса пероксидов.

Парамолибдат аммония - неорганическое соединение, соль аммония и не выделенной парамолибденовой кислоты с формулой (NH4)6Mo7O24, бесцветные (белые) кристаллы, растворимые в воде, образует кристаллогидраты.

Перекись водорода и парамолибдат аммония используют в качестве реагентов для образования окислительной среды.

Сульфаминовая кислота (аминосульфоновая кислота, моноамид серной кислоты, амидосерная кислота) - кислота, формула которой NH2SO2OH (также NH2SO3H).

Сульфаминовую кислоту используют в качестве агента для стабилизации рН.

Для лучшего понимания настоящего изобретения ниже приведены некоторые термины, использованные в настоящем описании изобретения. Следующие определения применяются в данном документе, если иное не указано явно.

В настоящем описании и в последующей формуле изобретения, если контекстом не предусмотрено иное, слова «иметь», «включать» и «содержать» или их вариации, например такие как «имеет», «имеющий», «включает», «включающий», «содержит» или «содержащий», следует понимать, как включение указанного целого или группы целых, но не исключение любого другого целого или группы целых. Указанные термины не предназначены для того, чтобы их истолковывали как «состоит только из».

Термин «и/или» означает один, несколько или все перечисленные элементы.

Также здесь перечисление числовых диапазонов по конечным точкам включает все числа, входящие в этот диапазон.

Заявленная полировальная композиция включает золь, содержащий частицы диоксида кремния со средним размером частиц порядка 60 нм, водные растворы молочной и винной кислоты в качестве комплексообразователей, водные растворы перекиси водорода и парамолибдата аммония в качестве реагентов для образования окислительной среды, а также в состав композиции входят водный раствор сульфаминовой кислоты в качестве агента для стабилизации рН и деионизованная вода. Предпочтительно использование в качестве золя, содержащего частицы диоксида кремния, золь (коллоидную полировальную суспензию диоксида кремния) марки NalCo 2360 со средним размером частиц 60 нм. Объемное содержание в полировальной композиции золя диоксида кремния, с массовым содержанием в нем диоксида кремния 50 масс. %, предпочтительно составляет от 5 до 10 об. %. Объемное содержание в полировальной композиции 40 масс. % водного раствора молочной кислоты предпочтительно составляет от 2 до 4 об. %. Объемное содержание в полировальной композиции 3 масс. % водного раствора винной кислоты предпочтительно составляет от 10 до 20 об. %. Объемное содержание в полировальной композиции 36-40 масс. % водного раствора перекиси водорода предпочтительно составляет от 6 до 12 об. %. Объемное содержание в полировальной композиции 2 масс. % раствора парамолибдата аммония предпочтительно составляет от 10 до 20 об. %. Объемное содержание в полировальной композиции 2 масс. % водного раствора сульфаминовой кислоты предпочтительно составляет от 2 до 4 об. %. Все перечисленные компоненты перемешивают с деионизованной водой.

В результате взаимодействиях парамолибдата аммония и перекиси водорода в составе полировальной смеси образуется окислитель - надперекисные соединения, включая, например, надмолибденовую кислоту H2Mo2O8 и (NH4)2Mo2O8⋅4H2O [Шегай А.А., Шарипов Х.Т., Шегай М.А. Технология молибдена и материалов на его основе. Ташкент: «Fan va texnologiya», 2010. 260 с.; Брокгауз Ф.А., Ефрон И.А. Энциклопедический словарь. Том XIXa. Санкт-Петербург, 1896. 429 с.], которые обладают повышенным окислительно-восстановительным потенциалом, что обеспечивает равномерные химические процессы окисления индия и сурьмы на поверхности пластины.

Полировальную композицию для химико-механического полирования пластин монокристаллического антимонида индия готовили путем добавления и перемешивания золя, содержащего частицы диоксида кремния, 40 масс. % водного раствора молочной кислоты, 3 масс. % водного раствора винной кислоты, 36-40 масс. % раствора перекиси водорода, 2 масс. % раствора парамолибдата аммония, 2 масс. % водного раствора сульфаминовой кислоты и деионизованной воды.

Полировальная композиция содержит упомянутые ингредиенты в нижеследующем количестве:

- объемное содержание золя, содержащего частицы диоксида кремния, предпочтительно составляет от 5 до 10 об. %;

объемное содержание водного раствора молочной кислоты предпочтительно составляет от 2 до 4 об. %;

- объемное содержание водного раствора винной кислоты предпочтительно составляет от 10 до 20 об. %;

- объемное содержание раствора перекиси водорода предпочтительно составляет от 6 до 12 об. %;

объемное содержание раствора парамолибдата аммония предпочтительно составляет от 10 до 20 об. %;

- объемное содержание сульфаминовой кислоты предпочтительно составляет от 2 до 4 об. %

- деионизованная вода - остальное.

Полировальную композицию для химико-механического полирования пластин монокристаллического антимонида индия готовят следующим образом.

В первой емкости готовят водный раствор винной кислоты заданной концентрации. Для чего растворяют порошок винной кислоты предпочтительно химической чистоты более 98% в деионизованной воде необходимым объемом.

Затем к раствору винной кислоты добавляют необходимое количество водного раствора молочной кислоты с массовым содержанием в нем молочной кислоты от 40 до 80 масс. %.

Компоненты тщательно перемешивают любым известным из уровня техники способом, например, при помощи магнитной мешалки, или верхнеприводной мешалки, или вручную при помощи стеклянной мешалки.

Во второй емкости готовят водный раствор сульфаминовой кислоты необходимой концентрации. Для чего растворяют порошок сульфаминовой кислоты чистоты более 98% в деионизованной воде. Раствор сульфаминовой кислоты из второй емкости добавляют к раствору винной и молочной кислот в первой емкости, тщательно перемешивают.

В третьей емкости готовят водный раствор парамолибдата аммония необходимой концентрации. Для чего растворяют порошок парамолибдата аммония химической чистоты более 98% в деионизованной воде.

Затем к раствору парамалибдата аммония добавляют заданное количество водного раствора перекиси водорода 36-40 масс. %.

Смесь водных растворов перекиси водорода и парамолибдата аммония тщательно перемешивают любым известным из уровня техники способом.

Затем содержимое первой емкости, содержащей растворы винной, молочной и сульфаминовой кислот, и третьей емкости, где были смешаны растворы перекиси водорода и парамолибдата аммония, полностью переносят в новую четвертую емкость с деионизованной водой объемом от 1 до 3,5 л, по любому известному из уровня техники способу, например, при помощи насосов, например, одновременным перекачиванием содержимого первой и третьей емкостей при помощи перистальтического насоса.

Полученный состав тщательно перемешивают любым известным из уровня техники способом в течение от 0,5 до 3 часов, предпочтительно в течение 2 часов.

Полученную смесь компонентов оставляют для выдержки в течение от 2 часов до 30 часов, предпочтительно в течение 12 часов.

После выдержки к раствору добавляют от 125 до 500 мл золя, содержащего частицы диоксида кремния со средним размером частиц порядка 60 нм марки NalCo 2360, тщательно перемешивают.

Заявленная полировальная композиция подходит для одностороннего и двустороннего химико-механического полирования пластин монокристаллического антимонида индия любого известного из уровня техники диаметра. Одностороннее или двухстороннее полирование пластин осуществляется в один или несколько этапов.

Заявленная полировальная композиция подходит для одностороннего и двустороннего химико-механического полирования пластин монокристаллического антимонида индия любого известного из уровня техники диаметра. Полировальная композиция может применяться для полирования в один этап или в несколько этапов. Одностороннее химико-механическое полирование пластин монокристаллического InSb осуществляет следующим образом: на полировальном столе закрепляется полировальник из выбранного материала. Пластины закрепляют на держателе тыльной поверхностью пластин. На полировальный стол, покрытый полировальником, размещают держатель с пластинами, так что лицевая сторона пластин, предназначенная для полирования, оказывается на полировальнике. Держатель с пластинами фиксируется для обеспечения его неподвижности относительно полировального стола по любому известному из уровня техники способу, предусмотренному в конкретном оборудовании, используемом для полирования. Полировальный стол вместе с закрепленным на нем полировальником вращается относительно неподвижного держателя с пластинами с выбранной скоростью об/мин. На пластины подается нагрузка выбранного значения г/см2. На полировальник подается полировальная композиция по изобретению с выбранной скоростью мл/мин. Полирование осуществляется в течение выбранного времени и при заданной температуре. Полирование может осуществляться в один этап с выбранными параметрами по методике полирования: нагрузки, скорости вращения полировального стола, скорости подачи полировального состава, температуры, времени, материала полировальника. Полирование может осуществляться в несколько этапов, в этом случае полирования на каждом этапе изменяют хотя бы один из перечисленных параметров по методике полирования.

В случае двустороненного полирования пластины размещаются в сепараторе-держателе. Осуществляется полирование двух сторон пластины при помощи двух полировальных столов с закрепленными на них полировальниками из выбранного материала, находящихся с лицевой и тыльной сторон пластины. Оба полировальных стола вместе с закрепленными на них полировальниками вращаются в одном или разных направлениях относительно сепаратора-держателя с пластинами с выбранными скоростями об/мин, отличными для каждого полировального стола. На пластины подается нагрузка выбранного значения г/см2. На два полировальника подается полировальная композиция по изобретению с выбранной скоростью мл/мин. Полирование осуществляется в течение выбранного времени и при заданной температуре. Полирование осуществляется с заданными параметрами по методике полирования: нагрузки, скорости вращения для первого полировального стола, скорости вращения для второго полировального стола, направления вращения первого полировального стола, направления вращения второго полировального стола, скорости подачи полировального состава, температуры, времени, материала полировальника. Полирование может осуществляться в один или несколько этапов, в случае полирования в несколько этапов на каждом этапе изменяют хотя бы один из перечисленных параметров по методике полирования.

После осуществления процесса полирования посредством заявленной полировальной композицией пластин монокристаллического антимонида индия измеряют шероховатость Ra методом атомно-силовой микроскопии.

Добавление перекиси водорода и парамолибдата аммония в состав полировальной композиции приводит к образованию надперекисных соединений, таких как, например, надмолибденовой кислоты. Надперекисные соединения имеют высокий окислительно-восстановительный потенциал, что обеспечивает близкий окислительно-восстановительный потенциал реакций окисления индия и окисления сурьмы надперекисными соединениями. Это способствует равномерному стабильному протеканию химических процессов на поверхности платины, при этом не наблюдается более интенсивного окисления одного из элементов - индия или сурьмы. Равномерные химические процессы окисления обеспечивают равномерное полирование всей поверхности пластины монокристаллического антимонида индия.

Следует отметить, что экспериментальные данные, представленные в примерах осуществления изобретения, предназначены лишь для того, чтобы проиллюстрировать изобретение, но не для ограничения правового объема изобретения соответствующими экспериментальными данными.

Далее в примерах 1-3 представлены конкретные осуществления химико-механического полирования пластин монокристаллического антимонида индия с применением заявленной полировальной композиции.

Пример 1

В одной емкости растворили порошок винной кислоты чистоты более 98% в количестве 15 г в деионизованной воде объемом 0,5 л. Затем добавили 0,1 л исходного раствора молочной кислоты с массовой долей молочной кислоты в исходном растворе 40 масс. %, и раствор, содержащий 2 г сульфаминовой кислоты (чистоты более 98%) и 0,1 л деионизованной воды. Все компоненты перемешали вручную при помощи стеклянной мешалки.

В другой емкости растворили порошок парамолибдата аммония чистоты более 98% в количестве 10 г в деионизованной воде объемом 0,5 л. Затем к раствору парамалибдата аммония добавили 0,3 л исходного раствора перекиси водорода с массовой долей перекиси водорода 36 масс. %, перемешали вручную.

Затем содержимое этих емкостей перенесли в новую емкость с деионизованной водой объемом 2,0 л при помощи перистальтического насоса, перемешали в течение 2 часов. Полученную смесь компонентов оставили на 12 часов. Затем добавили 200 мл золя марки NalCo 2360.

Полирование пластин монокристаллического антимонида галлия (100) диаметром 2 дюйма осуществляли на станке одностороннего полирования в два этапа. На первом этапе нагрузка на пластины составляла 120 г/см2, скорость вращения полировального стола - 30 об/мин, скорость подачи полировальной композиции - 30 мл/мин. Время процесса - 20 минут, полирование осуществлялось при комнатной температуре. На втором этапе нагрузка на пластины составляла 80 г/см2, скорость вращения полировального стола - 60 об/мин, скорость подачи полировальной композиции - 50 мл/мин. Время процесса - 10 минут, полирование осуществлялось при комнатной температуре. Шероховатость поверхности пластины Ra монокристаллического InSb - 0,4 нм.

Пример 2

Полировальную композицию изготовили по примеру 1. При этом в одной емкости растворили порошок винной кислоты чистоты более 98% в количестве 22,2 г в деионизованной воде объемом 0,74 л. Затем добавили 0,148 л исходного раствора молочной кислоты с массовой долей молочной кислоты в исходном растворе 40 масс. %, и раствор, содержащий 2,96 г сульфаминовой кислоты (чистоты более 98%) и 0,148 л деионизованной воды. Все компоненты перемешали вручную при помощи стеклянной мешалки.

В другой емкости растворили порошок парамолибдата аммония чистоты более 98% в количестве 14,8 г в деионизованной воде объемом 0,74 л. Затем к раствору парамалибдата аммония добавили 0,44 л исходного раствора перекиси водорода с массовой долей перекиси водорода 36 масс. %, перемешали вручную.

Затем содержимое этих емкостей перенесли в новую емкость с деионизованной водой объемом 1,1 л при помощи перистальтического насоса, перемешали в течение 2 часов. Полученную смесь компонентов оставили на 12 часов. Затем добавили 370 мл золя марки NalCo 2360.

Полирование пластин монокристаллического антимонида галлия (100) диаметром 2 дюйма осуществляли на станке одностороннего полирования в два этапа по схеме, описанной в примере 1. Шероховатость поверхности пластины Ra монокристаллического InSb - 0,5 нм.

Пример 3

Полировальную композицию изготовили по примеру 1. При этом в одной емкости растворили порошок винной кислоты чистоты более 98% в количестве 11,1 г в деионизованной воде объемом 0,37 л. Затем добавили 0,074 л исходного раствора молочной кислоты с массовой долей молочной кислоты в исходном растворе 40 масс. %, и раствор, содержащий 2,96 г сульфаминовой кислоты (чистоты более 98%) и 0,074 л деионизованной воды. Все компоненты перемешали вручную при помощи стеклянной мешалки.

В другой емкости растворили порошок парамолибдата аммония чистоты более 98% в количестве 7,4 г в деионизованной воде объемом 0,37 л. Затем к раствору парамалибдата аммония добавили 0,22 л исходного раствора перекиси водорода с массовой долей перекиси водорода 36 масс. %, перемешали вручную.

Затем содержимое этих емкостей перенесли в новую емкость с деионизованной водой объемом 2,41 л при помощи перистальтического насоса, перемешали в течение 2 часов. Полученную смесь компонентов оставили на 12 часов. Затем добавили 185 мл золя марки NalCo 2360.

Полирование пластин монокристаллического антимонида галлия (100) диаметром 2 дюйма осуществляли на станке одностороннего полирования в •два этапа по схеме, описанной в примере 1. Параметры процесса полирования: нагрузка на пластины на первом этапе составляла 100 г/см2, скорость вращения полировального стола - 50 об/мин, скорость подачи полировальной композиции - 100 мл/мин. Время процесса - 20 минут, полирование осуществлялось при комнатной температуре. На втором этапе нагрузка на пластины составляла 80 г/см2, скорость вращения полировального стола - 60 об/мин, скорость подачи полировальной композиции - 100 мл/мин. Время процесса - 10 минут, полирование осуществлялось при комнатной температуре. Шероховатость поверхности пластины монокристаллического InSb Ra - 0,4 нм.

Пример 4 (сравнительный)

Полировальную композицию изготовили по примеру 1. При этом в одной емкости растворили порошок винной кислоты чистоты более 98% в количестве 27,0 г в деионизованной воде объемом 0,9 л. Затем добавили 0,2 л исходного раствора молочной кислоты с массовой долей молочной кислоты в исходном растворе 40 масс. %, и раствор, содержащий 4,0 г сульфаминовой кислоты (чистоты более 98%) и 0,2 л деионизованной воды. Все компоненты перемешали вручную при помощи стеклянной мешалки.

В другой емкости растворили порошок парамолибдата аммония чистоты более 98% в количестве 18,0 г в деионизованной воде объемом 0,9 л. Затем к раствору парамалибдата аммония добавили 0,5 л исходного раствора перекиси водорода с массовой долей перекиси водорода 36 масс. %, перемешали вручную.

Затем содержимое этих емкостей перенесли в новую емкость с деионизованной водой объемом 1,0 л при помощи перистальтического насоса, перемешали в течение 2 часов. Полученную смесь компонентов оставили на 12 часов. Затем добавили 500 мл золя марки NalCo 2360.

Полирование пластин монокристаллического антимонида галлия (100) диаметром 2 дюйма осуществляли на станке одностороннего полирования в два этапа по схеме, описанной в примере 1. Шероховатость поверхности пластины Ra монокристаллического InSb - 1,0 нм.

Пример 5 (сравнительный)

Полировальную композицию изготовили по примеру 1. При этом в одной емкости растворили порошок винной кислоты чистоты более 98% в количестве 5,3 г в деионизованной воде объемом 0,175 л. Затем добавили 0,037 л исходного раствора молочной кислоты с массовой долей молочной кислоты в исходном растворе 40 масс. %, и раствор, содержащий 2,96 г сульфаминовой кислоты (чистоты более 98%) и 0,037 л деионизованной воды. Все компоненты перемешали вручную при помощи стеклянной мешалки.

В другой емкости растворили порошок парамолибдата аммония чистоты более 98% в количестве 3,6 г в деионизованной воде объемом 0,175 л. Затем к раствору парамалибдата аммония добавили 0,11 л исходного раствора перекиси водорода с массовой долей перекиси водорода 36 масс. %, перемешали вручную.

Затем содержимое этих емкостей перенесли в новую емкость с деионизованной водой объемом 2,41 л при помощи перистальтического насоса, перемешали в течение 2 часов. Полученную смесь компонентов оставили на 12 часов. Затем добавили 100 мл золя марки NalCo 2360.

Полирование пластин монокристаллического антимонида галлия (100) диаметром 2 дюйма осуществляли на станке одностороннего полирования в два этапа по схеме, описанной в примере 1. Шероховатость поверхности пластины Ra монокристаллического InSb - 0,9 нм.

В таблице приведены примеры составов для химико-механического полирования пластин монокристаллического антимонида индия и величина шероховатости поверхности после обработки при помощи этих составов.

В ходе проведения экспериментальных исследований было установлено то, что составы полировальных композиций №1, 2, 3 являются оптимальными, т.к. при применении этих составов полировальной композиции достигается требуемое значение шероховатости, которое отвечает требованиям современного электронного приборостроения, а при применении составов полировальной композиции по №4, 5 имеет место высокое значение шероховатости, которое не отвечает требованиям к шероховатости пластин, используемых для изготовления на их основе полупроводниковых приборов, прежде всего детекторов инфракрасного изучения (шероховатость (Ra), не более 0,5 нм).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 2014 |

|

RU2545295C1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ МАТЕРИАЛОВ | 2011 |

|

RU2457574C1 |

| Композиция для химико-механического полирования поверхности полупроводниковых материалов | 2021 |

|

RU2782566C1 |

| СПОСОБ ФИНИШНОГО ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН InAs | 2014 |

|

RU2582904C1 |

| Способ обработки поверхности пластин антимонида индия (100) | 2023 |

|

RU2818690C1 |

| Способ утоньшения фоточувствительного слоя матричного фотоприемника | 2022 |

|

RU2840324C2 |

| СПОСОБ ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН АРСЕНИДА ГАЛЛИЯ | 1990 |

|

RU1715133C |

| Травитель для прецизионного химического полирования монокристаллов антимонида галия и твердых растворов на его основе | 1983 |

|

SU1135382A1 |

| Способ приготовления раствора для полирования антимонида индия | 1988 |

|

SU1669337A1 |

| СПОСОБ ПОЛИРОВАНИЯ ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1991 |

|

RU2007784C1 |

Изобретение относится к полировальной композиции для химико-механического полирования пластин монокристаллического антимонида индия. Предложена полировальная композиция, включающая золь, содержащий частицы диоксида кремния со средним размером частиц 60 нм с массовым содержанием частиц в золе 50% масс., и водные растворы винной и молочной кислот в качестве комплексообразователя, водные растворы перекиси водорода и парамолибдата аммония, а также водный раствор сульфаминовой кислоты в качестве агента для стабилизации рН. Техническим результатом изобретения является обеспечение равномерного стабильного полирования всей поверхности пластины монокристаллического антимонида индия и получение шероховатости поверхности не более 0.5 нм, без царапин и сквозных сколов. 1 табл., 5 пр.

Полировальная композиция для химико-механического полирования пластин монокристаллического антимонида индия, включающая золь, содержащий частицы диоксида кремния, комплексообразователь, агент для стабилизации рН, водный раствор перекиси водорода и деионизированную воду, отличающаяся тем, что в ее состав входит водный раствор парамолибдата аммония, в котором массовое содержание парамолибдата аммония составляет 2 масс. %, в качестве агента для стабилизации рН используют водный раствор сульфаминовой кислоты, а в качестве комплексообразователей используют водные растворы молочной и винной кислот, при этом в водном растворе молочной кислоты массовое содержание молочной кислоты составляет 40 масс. %, а в водном растворе винной кислоты массовое содержание винной кислоты составляет 3 масс. %, что в качестве золя, содержащего частицы диоксида кремния, используют золь, содержащий частицы диоксида кремния среднего размера 60 нм с массовым содержанием частиц в золе 50 масс. %, кроме того, в водном растворе перекиси водорода массовое содержание перекиси водорода составляет от 36 до 40 масс. %, при следующем объемном содержании указанных выше компонентов, об. %:

| CN 1858136 A, 08.11.2006 | |||

| СПОСОБ ФИНИШНОГО ХИМИКО-МЕХАНИЧЕСКОГО ПОЛИРОВАНИЯ ПЛАСТИН InAs | 2014 |

|

RU2582904C1 |

| Levchenko I | |||

| et al | |||

| Formation of the InAs-, InSb-, GaAs- and GaSb-polished surface | |||

| Applied Nanoscience, 2018, v.8, pp.949-953 | |||

| Eminov Sh.O | |||

| et al | |||

| Wet Chemical Etching of the (III) In and Sb Planes of InSb Substrates | |||

| Inorganic Materials, 2011, v.47(4), pp.340-344 | |||

| Киселева Л.В | |||

| и др | |||

| Влияние | |||

Авторы

Даты

2025-02-12—Публикация

2024-03-13—Подача