Область применения

Изобретение относится к области измерения реологических свойств тяжелых и мелкозернистых бетонных смесей, строительных цементно-песчаных растворов и контролю их технического состояния на начальном этапе твердения (схватывании), и, может быть использовано в строительстве, например, на объектах монолитного строительства при контроле качества монолитных бетонных работ.

Область техники

Основным документом, в котором прописаны правила контроля прочности бетона, определены его сроки и условия твердения, является ГОСТ Р 56587 «Смеси бетонные. Методы определения сроков схватывания». Сущность метода состоит в том, что в растворную смесь пенетрируют пестики различного сечения (от 16 до 625 мм) и фиксируют время, необходимое для их проникания на определенную глубину, при достижении усилий двух уровней (4,0 и 28,0 МПа), соответствующих времени начала и конца схватывания. В 2021 году выполнена работа по пересмотру стандарта.

Расширенные положения стандарта с внесенными изменениями и дополнениями позволяют распространить область применения не только в сфере производства товарного бетона, в части лабораторных испытаний по определению сроков схватывания бетона, а также получить активное применение на объектах монолитного строительства при контроле качества бетонируемых конструкций. Актуализация стандарта является совершенствованием системы нормативных документов в качестве поддерживающего стандарта требований сводов правил СП 70.13330.2012 (п.5.3.7); СП 435.1325800.2018 (п.9.3.4). Отсутствие механизмов контроля требуемых параметров допускает риск несоблюдения указанных требований в сводах правил, что, в свою очередь, может приводить к снижению надежности и долговечности возводимых конструкций зданий и сооружений.

Недостаток методических подходов к диагностике сроков схватывания смеси в конструкции, имевший место до настоящего момента, создает прецеденты арбитражных споров и претензий со стороны технических надзорных служб, в части несоблюдения требований по срокам в перерывах бетонирования, а также создает почву для возведения конструкций с образованием «холодных швов бетонирования», что снижает эксплуатационную надежность несущих и ограждающих монолитных конструкций.

Процедура контроля перерывов в бетонировании представляет интерес, как для самих производителей работ, так и для служб внешнего технического надзора в строительстве.

Из Авторского свидетельства SU 1661626, опубл. 07.07.1991, известно устройство для определения реологических характеристик бетонной смеси в заводских и построечных условиях, принцип действия которого, основан на погружении конического индентора в испытуемую смесь под действием вибрации на мерный сосуд, где эта смесь находится. Данный способ рассчитан на контроль реологических свойств бетонной смеси, когда мы заранее помещаем смесь в мерную емкость, что, хоть и допускает испытания в построечных условиях, но все же реализуется только на специально отобранной пробе смеси. Для случая, когда смесь уже уложена в опалубку конструкции, находилась в ней какое-то время в интервале до окончания срока схватывания, а потом потребовалось продиагностировать наступление (либо не наступление) начала схватывания смеси, данный способ не применим, т.к. предполагает, что смесь на момент начала испытаний уже должна была находиться в специальной емкости. Кроме того, эффективность такого метода диагностики на этапе, когда смесь заметно теряет подвижность (близка к началу схватывания), также не проверялась и может оказаться неприемлемо низкой.

Из Авторского свидетельства SU 336572, опубл. 24.01.1972, известно устройство для определения подвижности строительной смеси, включающее конус, имеющий осевое сквозное отверстие, в которое свободно входит стержень. Перед опусканием корпуса зерна крупного заполнителя раздвигают заостренным стержнем, погружая его в смесь. Конус монтируют на стержне так, чтобы его острие касалось смеси. После этого конус свободно опускают, и под действием собственного веса он погружается в смесь на глубину, характеризующую подвижность смеси. Устройство не ориентировано на испытание смеси, находящейся на разных высотных уровнях по отношению к испытателю, а только на лабораторное испытание, т.е. на смесь, также являющуюся отдельно отобранной пробой.

Из патента RU 2316750, опубл. 10.02.2008, известно устройство, состоящее из шкалы, укрепленной на штативе, стопорного винта или кнопки, конуса со скользящим стержнем и сосуда с пробой пенобетонной смеси, установленного на площадке штатива. По сути, устройство является аналогом известного и широко применяемого в строительной практике прибора для установления нормальной густоты раствора и подвижности растворной смеси в лабораторных условиях «конус СтройЦНИЛ» (прибор ПГР). Устройство не ориентировано на испытание смеси, находящейся на разных высотных уровнях по отношению к испытателю, а только на лабораторное испытание, т.е. на смесь, также являющуюся отдельно отобранной пробой.

Из патента RU 2097487, опубл. 27.11.1997, известен динамический плотномер грунта, предназначенный для оперативного контроля за уплотнением грунта при его послойной трамбовке. Устройство имеет проработанную электронно-аппаратную часть для передачи сигнала при испытании на приемное устройство, что является его, главной отличительной чертой. Тем не менее, применение такого прибора без заметных доработок невозможно для целей диагностики именно бетонной смеси и непосредственно в месте бетонирования.

По технической сути, наиболее близким является динамический плотномер, известный из патента RU 2034954, опубл. 10.05.1995, предназначенный для определения физико-механических свойств грунтов при оценке степени уплотнения земляных сооружений. Устройство содержит конический наконечник, груз, наковальню, направляющую для груза и штамп По своей компоновке устройство предназначено для испытаний грунта, проводимых на том же уровне, на котором находится и испытатель.

Принятие своевременных мер с использованием диагностической методики оценки допустимых временных интервалов в перерывах бетонирования будет способствовать предотвращению образования холодных швов бетонирования и сокращению дополнительных экономических затрат на технические обследования с целью проверки монолитности уложенных слоев бетонной смеси в конструкциях, отказаться от необходимости проведения дополнительных поверочных расчетов с учетом образования непроектных и неорганизованных «холодных» рабочих швов бетонирования, а также от выполнения ремонтных работ по омоноличиванию частей бетона, разделенных «холодными» рабочими швами.

Использование предлагаемых методов диагностики состояния свежеуложенной в опалубку бетонной смеси с использованием нового прибора (аналогов на рынке не представлено) позволяет своевременно принять корректирующие меры по организации рабочего шва в конструкции, подготовить рабочую контактную поверхность для получения монолитной структуры уложенных слоев бетона, либо своевременно принять решение по удалению свежеуложенной смеси из опалубки, что в большинстве случаев заметно снижает объем трудовых, временных и финансовых затрат по сравнению с циклом проведения ремонтных мероприятий, либо с демонтажем бетона, уже набравшего прочность.

Техническая задача изобретения состоит в обеспечении своевременного контроля состояния свежеуложенной в опалубку бетонной смеси непосредственно в месте бетонирования и повышении точности измерений, а также удобства использования и простоты конструкции.

Сущность изобретения

Технический результат заключается в обеспечении возможности контроля стадии «жизнеспособности» смеси непосредственно в месте бетонирования, сокращении времени контроля, повышении точности измерений, что обеспечивает в конечном итоге проектное качество монолитной структуры бетона в конструкции.

Обеспечение своевременного контроля состояния свежеуложенной в опалубку бетонной смеси позволяет вовремя принять корректирующие меры по организации рабочего шва в конструкции, подготовить рабочую контактную поверхность для достижения монолитной структуры уложенных слоев бетона, либо своевременно принять решение по удалению свежеуложенной смеси из опалубки, что в большинстве случаев заметно снижает объем трудовых, временных и финансовых затрат по сравнению с циклом проведения ремонтных мероприятий, либо с демонтажем бетона, уже набравшего прочность.

Технический результат обеспечивается в устройстве для определения реологических свойств бетонной смеси посредством погружения конического индентора в смесь, включающем ручку со штоком, выполненную в виде штанги, паралельной штоку с креплением к верхнему и нижнему упорам, на ручке установлены счетчик ударов и индикатор вертикального положения, ударный копер с возможностью свободного перемещения на штоке, контактирующий с верхним и нижним упорами, конический стержневой индентор, установленный на нижнем упоре с возможностью воздействия на спусковой элемент сигнализатора, установленный на нижнем упоре, оправку с возможностью свободного перемещения по стержню индентора и воздействия на спусковой элемент сигнализатора.

Оправка, перемещающаяся по стержню стержневого конического индентора является сменной с длиной от 50 до 200 см.

Стержневой индентор является сменным с длинной от 55 до 205 см.

Описание изобретения

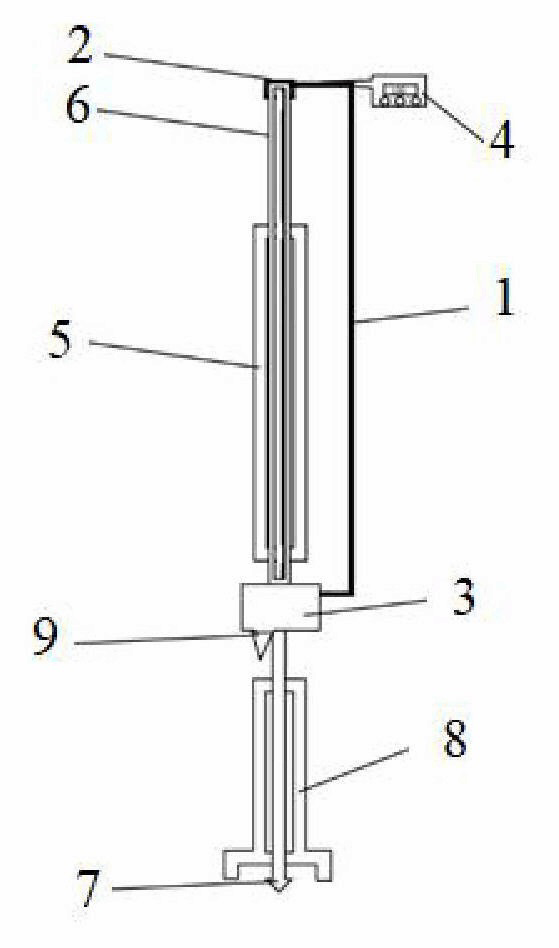

Устройство включает ручку 1 (см. чертеж), выполненную в виде паралельной штанги, закрепленной к верхнему упору 2 и нижнему упору 3. На ручке смонтирован счетчик ударов 4 с индикатором вертикального положения прибора. Ударный копер 5 выполнен в удлиненном виде, что позволяет осуществлять его захват и подъем по штоку 6 в расширенном высотном интервале относительно положения оператора и уровня поверхности испытываемой бетонной смеси в опалубке (и положения самого прибора). Стержневой индентор 7 со смонтированной на нем свободно перемещающейся оправкой 8 изготавливают в разных вариантах длины, является сменным в зависимости от условий испытания. Стержневые инденторы разной длины (включая оправку) должны иметь равную массу. Данное изменение компоновки прибора позволяет применять одни и теже градуировочные зависимости для уложенной смеси при разном уровне заполнения опалубки и высоте укладки относительно положения оператора. В начале измерений устройство устанавливают в вертикальном положении на поверхность бетонной смеси, чтобы не допускать самопроизвольного внедрения индентора до начала испытания. Вертикальное положение отслеживают по индикатору вертикального положения, смонтированному на устройстве 4. Оправка 8 в начальный момент под собственным весом опускается по стержневому индентору 7 и касается поверхности смеси. Оператор начинает производить динамические воздействия на индентор путем подъема копра 5 до верхнего упора 2 и свободного сбрасывания на нижний упор 3, отслеживая вертикальное положение прибора. После погружения индентора 7 на определенную глубину (около 5 см), оправка 8, упирающаяся в поверхность смеси, будет перемещаться относительно погружающегося стержня индентора 7, и в определенный момент окажет воздействие на спусковой элемент сигнализатора 9, что будет свидетельствовать о моменте окончания испытания. Оператор фиксирует по дисплею устройства 4 количество выполненных динамических воздействий на индентор в выполненной серии и фиксирует результат испытаний в журнале измерений.

По мере наступления схватывания бетонной смеси количество необходимых циклов воздействия на индентор для погружения на заданную глубину будет увеличиваться. Предварительно установленная градуировочная зависимость между количеством ударов, необходимых для погружения индентора в смесь на заданную величину, и измеряемым усилием для внедрения эталонных стержней в контрольную пробу смеси (по методике ГОСТ Р 56587) позволит численно оценивать срок наступления (не наступления) начала схватывания бетонной смеси непосредственно в конструкции, а также принимать решение о дальнейших мероприятиях по технологическим операциям в рамках выполняемого процесса бетонирования.

Определение наступления начала схватывания смеси в конструкции выполняют на смеси без отсева крупного заполнителя. Для контроля наступления срока схватывания смеси в конструкции выбирают контролируемый участок с объемом смеси, удовлетворяющим следующим требованиям: толщиной не менее 200 мм, длиной не менее 800 мм и высотой не менее 200 мм, куда укладывают смесь номинального состава.

В каждом испытании выполняют серию из, не менее, чем четырех измерений. При каждом цикле испытания за результат принимают среднее значение из оставшихся результатов измерений после отбраковки максимального и минимального значения. Расстояние между единичными испытаниями, и расстояние от места внедрения индентора до стержней арматурного каркаса или опалубки конструкции должно составлять не менее глубины внедрения индентора, и, не менее двукратной величины зоны нарушенной структуры, уложенной смеси в месте предыдущих испытаний.

Время нахождения смеси до наступления начала схватывания, характеризуется интервалом значений (не более установленного при градуировке) усредненного количества динамических воздействий на индентор в каждой серии испытаний, достаточных для его внедрения в смесь на заданную глубину. Либо минимально допустимым средним значением глубины внедрения индентора при заданном среднем количестве динамических воздействий на индентор в серии измерений, соответствующих диапазону значений сопротивления вдавливанию пестика менее 4,0 МПа по предварительно установленной градуировочной зависимости.

При установлении градуировочной зависимости для контроля срока схватывания смеси в конструкции в качестве аргумента используют полученное среднее значение косвенного параметра в серии параллельных испытаний числа динамических воздействий, необходимых для внедрения индентора на заданную величину при каждом измерении в основной пробе смеси, либо глубины внедрения индентора при воздействии заданного числа циклов динамического воздействия, а в качестве функции сопротивление вдавливанию пестика в смесь контрольной пробы.

Контрольную пробу смеси (лабораторный способ) испытывают по методике ГОСТ Р 56587, в соответствии с которой осуществляют вдавливание пестика на глубину 25 мм и определяют усилие, необходимое для вдавливания. Полученное усилие сопоставляют со временем выдерживания смеси с момента затворения водой, и устанавливают сроки «жизнеспсобности», время начала и конца схватывания бетонной смеси. Основную пробу смеси испытывают по методике, приведенной выше.

Испытания смеси основной серии проводят на подготовленном макете опалубки толщиной не менее 200 мм, длиной не менее 800 мм и высотой не менее 200 мм, куда укладывают смесь номинального состава. Для тонкослойных элементов конструкций, например, стяжка пола и др., допускается определять индивидуальные параметры минимального испытываемого объема смеси, позволяющие устанавливать градуировочные зависимости с требуемыми статистическими характеристиками.

Допускается серию испытаний основной пробы выполнять на смеси, уложенной в контролируемый участок инвентарной опалубки, возводимой конструкции, при условии обеспечения разницы температуры выдерживания смеси контрольной и основной проб, не более 2°С. В этом случае пробу смеси для проведения контрольной серии испытаний отбирают непосредственно из смеси на контролируемом участке возводимой конструкции.

Объем уложенной смеси на контролируемом участке конструкции должен удовлетворять требованиям к объему смеси в макете опалубки.

Серии параллельных испытаний проводят с момента окончания «жизнеспособности» смеси (т.е. потери подвижности смеси ниже нормированной марки) и до момента, когда значения сопротивления вдавливанию пестика в смесь контрольной пробы будут попадать в интервал значений, соответствующих начавшемуся процессу схватывания (более 4,0 МПа). Временной интервал между единичными испытаниями выбирают из расчета получения не менее четырех единичных параллельных испытаний основной и контрольной проб смеси на всем интервале времени проведения испытаний, при этом не менее, чем по два значения испытаний должны попадать в интервалы времени до и после начала схватывания.

Полученные результаты всех параллельных испытанных серий контрольных и основных проб смеси аппроксимируют линейной функцией.

По полученным результатам в специализированных программах рассчитывают коэффициент детерминации (R2). К использованию допускаются зависимости величина коэффициента детерминации, которых составляет не менее 0,9 (R≥0,9).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения прочности бетона при раскалывании | 2017 |

|

RU2679646C1 |

| Способ изготовления рельефа из бетонных элементов на поверхности монолитных железобетонных конструкций | 1984 |

|

SU1196471A1 |

| СПОСОБ МОНТАЖА СИСТЕМ ОТОПЛЕНИЯ В ПЕРЕКРЫТИЯХ МОНОЛИТНОГО ЗДАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2211294C1 |

| Упорное приспособление для тоннельных щитов | 1938 |

|

SU67888A1 |

| СПОСОБ СООРУЖЕНИЯ МОНОЛИТНОГО ЗДАНИЯ | 1993 |

|

RU2065011C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ КОНСТРУКЦИЙ В ЗИМНИХ УСЛОВИЯХ | 2012 |

|

RU2487981C1 |

| СПОСОБ ВОЗВЕДЕНИЯ МОСТА, ЭСТАКАДЫ | 2002 |

|

RU2251604C2 |

| СПОСОБ БЕТОНИРОВАНИЯ МОНОЛИТНЫХ ЖЕЛЕЗОБЕТОННЫХ ПЕРЕКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2233405C1 |

| Способ бетонирования монолитных сооружений и устройство для его осуществления | 1977 |

|

SU691547A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ БЕТОНА ПРИ РАСКАЛЫВАНИИ | 2012 |

|

RU2510001C1 |

Изобретение относится к области измерения реологических свойств тяжёлых и мелкозернистых бетонных смесей, строительных цементно-песчаных растворов и контролю их технического состояния на начальном этапе твердения (схватывания) и может быть использовано в строительстве, например, на объектах монолитного строительства при контроле качества монолитных бетонных работ. Устройство содержит ручку со штоком, выполненную в виде штанги, параллельной штоку с креплением к верхнему и нижнему упорам, ударный копёр удлинённой формы с возможностью свободного перемещения на штоке, контактирующий с верхним и нижним упорами, конический стержневой индентор, установленный на нижнем упоре, оправку с возможностью свободного перемещения по стержню индентора и воздействия на спусковой элемент сигнализатора, установленного на нижнем упоре. На ручке установлены счетчик ударов и индикатор вертикального положения. Технический результат: обеспечение возможности контроля стадии «жизнеспособности» смеси непосредственно в месте бетонирования, сокращение времени контроля, повышение точности измерений, что обеспечивает в конечном итоге проектное качество монолитной структуры бетона в конструкции. 2 з.п. ф-лы, 1 ил.

1. Устройство для определения реологических свойств бетонной смеси посредством внедрения конического индентора в смесь, отличающееся тем, что включает ручку со штоком, выполненную в виде штанги, параллельной штоку с креплением к верхнему и нижнему упорам, на ручке установлены счетчик ударов и индикатор вертикального положения, ударный копёр удлинённой формы с возможностью свободного перемещения на штоке, контактирующий с верхним и нижним упорами, конический стержневой индентор, установленный на нижнем упоре, оправку с возможностью свободного перемещения по стержню индентора и воздействия на спусковой элемент сигнализатора, установленного на нижнем упоре.

2. Устройство по п.1, отличающееся тем, что оправка является сменной с длиной от 50 до 200 см.

3. Устройство по п.1, отличающееся тем, что стержневой индентор является сменным с длиной 55–205 см.

| ДИНАМИЧЕСКИЙ ПЛОТНОМЕР | 1992 |

|

RU2034954C1 |

| ДИНАМИЧЕСКИЙ ПЛОТНОМЕР ГРУНТА | 1995 |

|

RU2097487C1 |

| Микротом | 1934 |

|

SU42318A1 |

| Устройство для контроля обрабатываемых отверстий | 1984 |

|

SU1192910A1 |

Авторы

Даты

2022-10-31—Публикация

2022-02-10—Подача