ОБЛАСТЬ ТЕХНИКИ

[1] Настоящее техническое решение, в общем, относится к устройствам для установки сенсоров на транспортных средствах, а в частности, к устройству для травмобезопасного крепления сенсора на беспилотных транспортных средствах.

УРОВЕНЬ ТЕХНИКИ

[2] В настоящее время развитие беспилотных транспортных средств является востребованным и важным направлением в области автомобильной промышленности. Многие IT-компании и автоконцерны разрабатывают собственные беспилотные транспортные средства. Задачей таких транспортных средств является автономное передвижение по дорогам общего пользования без участия человека. Для этого в различных частях транспортного средства размещаются датчики для системы автоматического управления, такие как лидары, камеры, радары и т.д. Информация, собранная с множества сенсоров, поступает на бортовой компьютер, который анализирует указанную информацию и принимает решения.

[3] Соответственно, для обеспечения возможности автономного управления транспортным средством, возникает необходимость крепления множества дополнительных нештатных сенсоров на кузове транспортного средства, в том числе и на его фронтальной части. В связи с этим данные сенсоры (датчики) могут выходить за заводские габариты (форму) автомобиля, в свою очередь повышая травмоопасность транспортного средства для пешеходов в случае возникновения дорожно-транспортного происшествия. Поэтому разработка устройств для травмобезопасного крепления сенсоров на транспортном средстве является существенной задачей.

[4] Из уровня техники известен ряд устройств для крепления сенсоров на транспортных средствах от различных производителей. Как правило, в конструкциях таких устройств применяются различные срезные элементы (штифты, шпильки и т.д.) или разрушаемые при расчетном усилии элементы конструкции (удерживающие кронштейны, фиксаторы).

[5] К недостаткам таких конструкций можно отнести невозможность восстановления устройств без демонтажа навесных элементов кузова, под которыми они крепятся, отсутствие возможности регулировки прилагаемого усилия без изменения конструкции (замена стопорящих элементов на элементы с другой площадью среза или на удерживающие кронштейны, рассчитанные на другое усилие), отсутствие возможности проверки устройства перед установкой без разрушения его отдельных элементов, применение цельных конструкций, деформируемых при определенном усилии.

[6] Также, из уровня техники известно устройство для крепления сенсора на транспортном средстве, раскрытое в патенте США № US 10173623 В1 (патентообладатель: DELTA MOBILE SYSTEMS INC), опубл. 08.01.2019. Указанное устройство содержит кронштейн, жестко закрепленный на элементе транспортного средства, таком как бампер, на котором в монтажных отверстиях расположен сенсор, выполненный с возможностью изменения угла наклона. Основными особенностями указанного решения являются универсальность устройства для крепления сенсора, а также возможность регулировки положения сенсора за счет изменения его угла наклона.

[7] К недостаткам такого решения можно отнести высокую травмоопасность такого устройства при возникновении дорожно-транспортного происшествия с участием пешехода из-за расположения сенсора за пределами габаритов указанного транспортного средства. Кроме того, указанное устройство не содержит и не предполагает возможность складывания выступающих элементов устройства на которых расположен сенсор, т.к. все элементы устройства жестко закреплены на кузовном элементе транспортного средства за пределами его габаритов и непосредственно контактируют с препятствием раньше легкодеформируемых элементов транспортного средства, предназначенных для смягчения силы удара, что дополнительно повышает наносимый урон препятствию и/или риск нанесения травмы пешеходу даже на небольших скоростях и приводит к полному/частичному разрушению сенсора и, как следствие, не обеспечивает сохранность данного сенсора.

[8] Общими недостатками существующих решений в данной области являются отсутствие устройств крепления сенсоров на транспортном средстве обеспечивающих возможность складывания сенсора в пределы внешних форм транспортного средства для травмобезопасного размещения сенсоров на таких транспортных средствах и, как следствие, обеспечивающих высокую безопасность при столкновениях с пешеходами/препятствиями. Кроме того, такое устройство должно обладать универсальностью и обеспечивать сохранность сенсора, снижая его вероятность разрушения при столкновениях и не разрушаемость крепления при незначительных воздействиях на сенсор, а также возможность регулировки положения сенсора, сохраняя при этом травмобезопасность.

СУЩНОСТЬ ТЕХНИЧЕСКОГО РЕШЕНИЯ

[9] Данное техническое решение направлено на устранение недостатков, присущих существующим решениям, известным из уровня техники.

[10] Заявленное технические решение позволяет решить проблему в части создания нового и эффективного травмобезопасного устройства для крепления сенсоров на транспортном средстве обеспечивающего возможность складывания сенсора в пределы габаритов транспортного средства.

[11] Основным техническим результатом является обеспечение возможности складывания крепления сенсора при контакте с объектами.

[12] Другим техническим результатом является снижение травмоопасности устройства для крепления сенсора на транспортном средстве за счет возможности складывания крепления сенсора.

[13] Еще одним техническим результатом, является расширение арсенала технических средств.

[14] Заявленные технические результаты достигаются за счет реализации устройства крепления сенсора на транспортном средстве, содержащего:

• кронштейн с рамой, выполненный с возможностью крепления к силовому элементу транспортного средства, причем на раме расположены:

ο направляющие пазы;

ο площадка крепления сенсора;

ο механизм складывания площадки крепления сенсора, выполненный с возможностью перемещения площадки по направляющим пазам при приложении к указанной площадке силы, причем механизм складывания содержит:

- поворотный кронштейн;

- пружину;

- регулировочный винт;

- плавающий кронштейн.

[15] В одном из частных вариантов реализации кронштейн дополнительно содержит направляющие пазы, расположенные в области соединения с рамой, предназначенные для регулировки положения рамы по высоте и углу наклона относительно кронштейна.

[16] В другом частном варианте реализации площадка крепления сенсора выполнена с возможностью фиксации в выпущенном и сложенном положениях.

[17] В другом частном варианте реализации выпущенное положение площадки крепления сенсора представляет собой наиболее удаленное положение площадки на направляющих пазах относительно места крепления кронштейна к силовому элементу транспортного средства.

[18] В другом частном варианте реализации сложенное положение площадки крепления сенсора представляет собой наиболее приближенное положение площадки на направляющих пазах относительно места крепления кронштейна к силовому элементу транспортного средства.

[19] В другом частном варианте реализации площадка крепления сенсора фиксируется в выпущенном положении под действием силы обжатия пружины.

[20] В другом частном варианте реализации площадка крепления сенсора фиксируется в сложенном положении под действием силы упругости пружины.

[21] В другом частном варианте реализации регулировочный винт выполнен с возможностью изменения силы обжатия пружины.

[22] В другом частном варианте реализации при приложении усилия большего чем заданная сила обжатия пружины к площадке крепления сенсора в выпущенном положении, указанная площадка выполнена с возможностью самостоятельного перемещения по направляющим пазам в сложенное положение под действием силы упругости пружины.

[23] В другом частном варианте реализации при приложении усилия меньшего чем заданная сила обжатия пружины к площадке крепления сенсора в выпущенном положении, указанная площадка выполнена с возможностью перемещения по направляющим пазам и самостоятельного возврата в выпущенное положение под действием силы обжатия пружины.

ОПИСАНИЕ ЧЕРТЕЖЕЙ

[24] Признаки и преимущества настоящего изобретения станут очевидными из приводимого ниже подробного описания изобретения и прилагаемых чертежей, на которых:

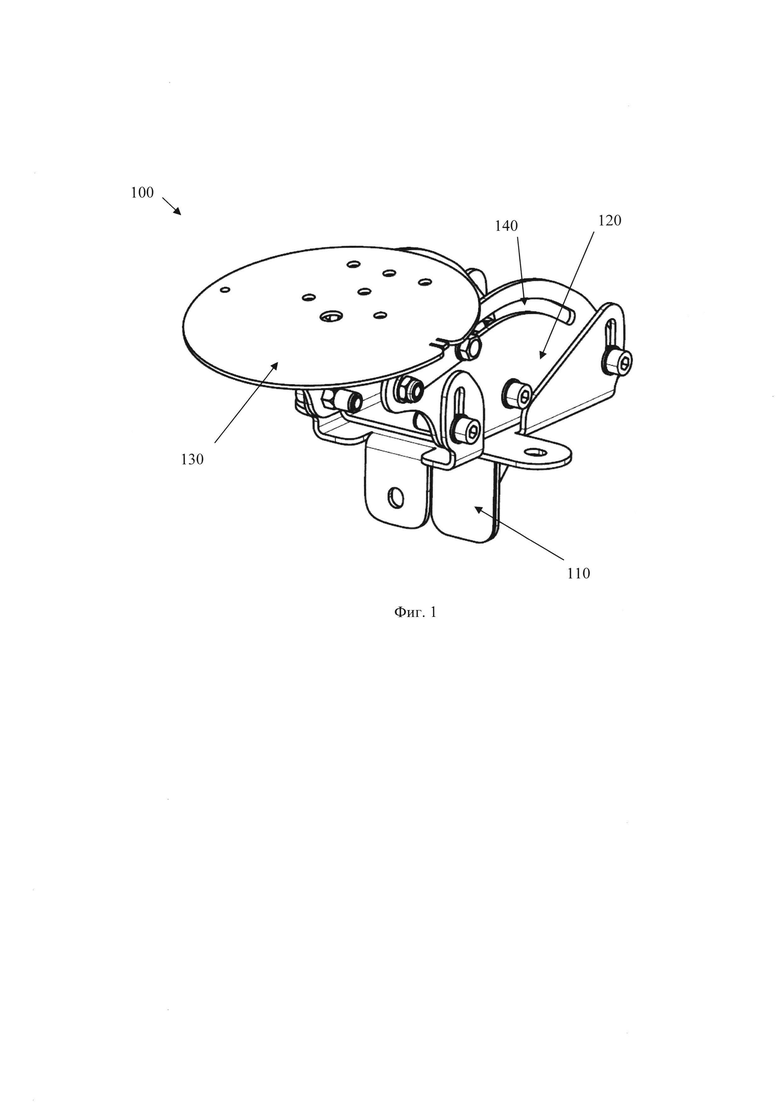

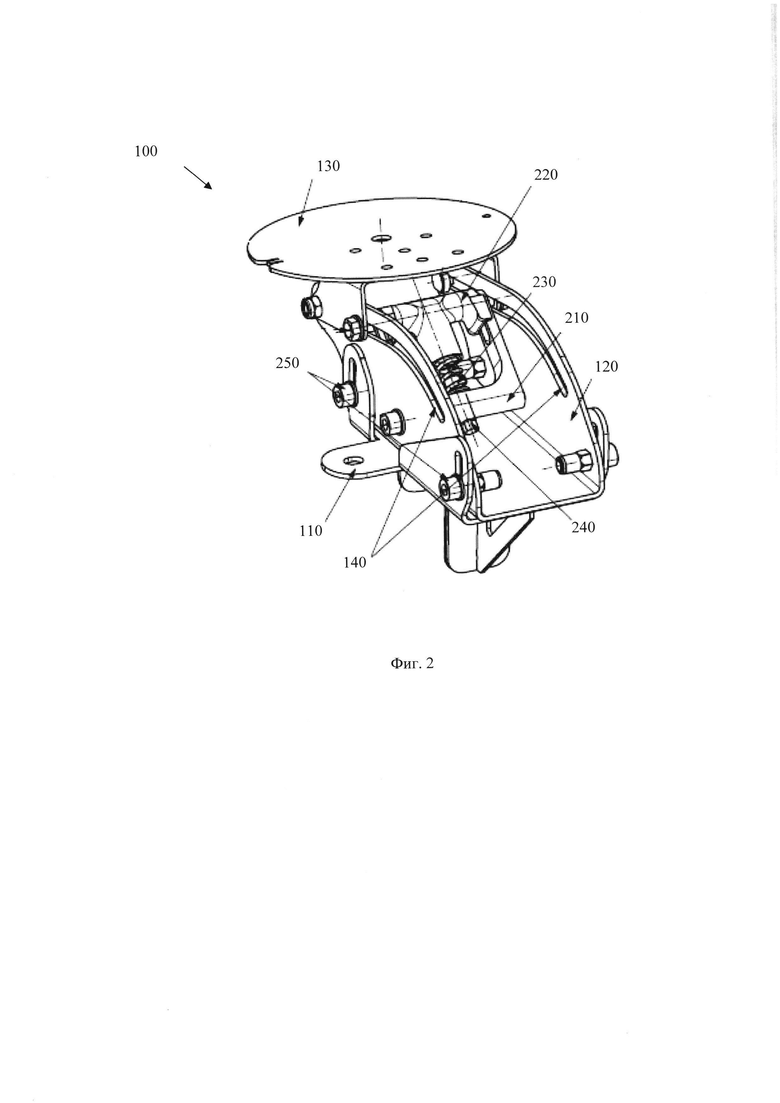

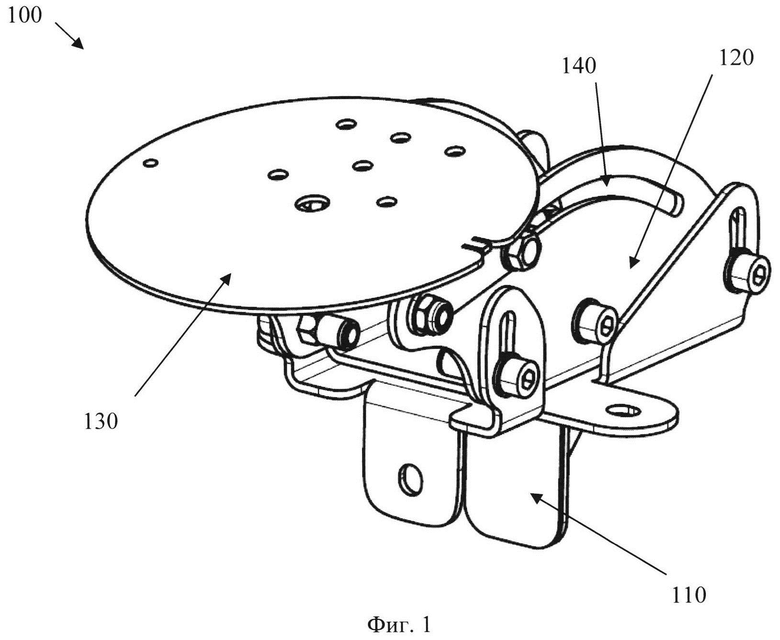

[25] Фиг. 1-2 иллюстрируют общий вид устройства для крепления сенсора на транспортном средстве.

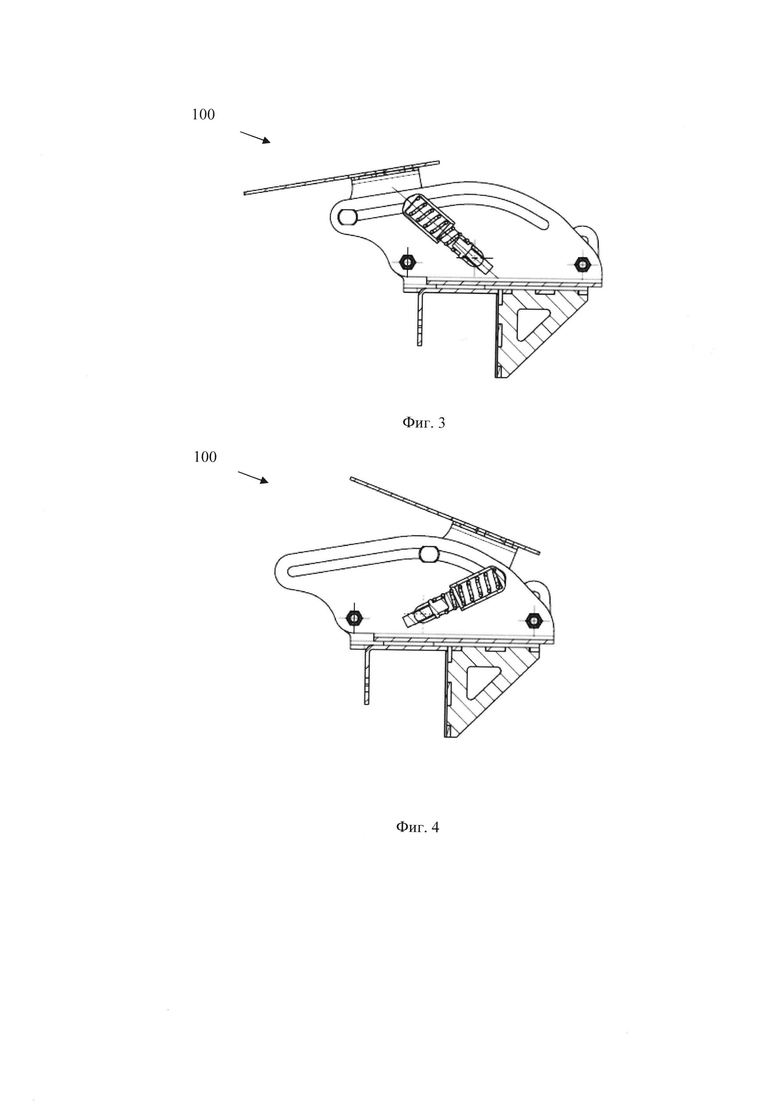

[26] Фиг. 3 иллюстрирует вид сбоку устройства крепления сенсора в выпущенном положении.

[27] Фиг. 4 иллюстрирует вид сбоку устройства крепления сенсора в сложенном положении.

[28] Фиг. 5 иллюстрирует вид сбоку устройства крепления сенсора в момент приложения усилия.

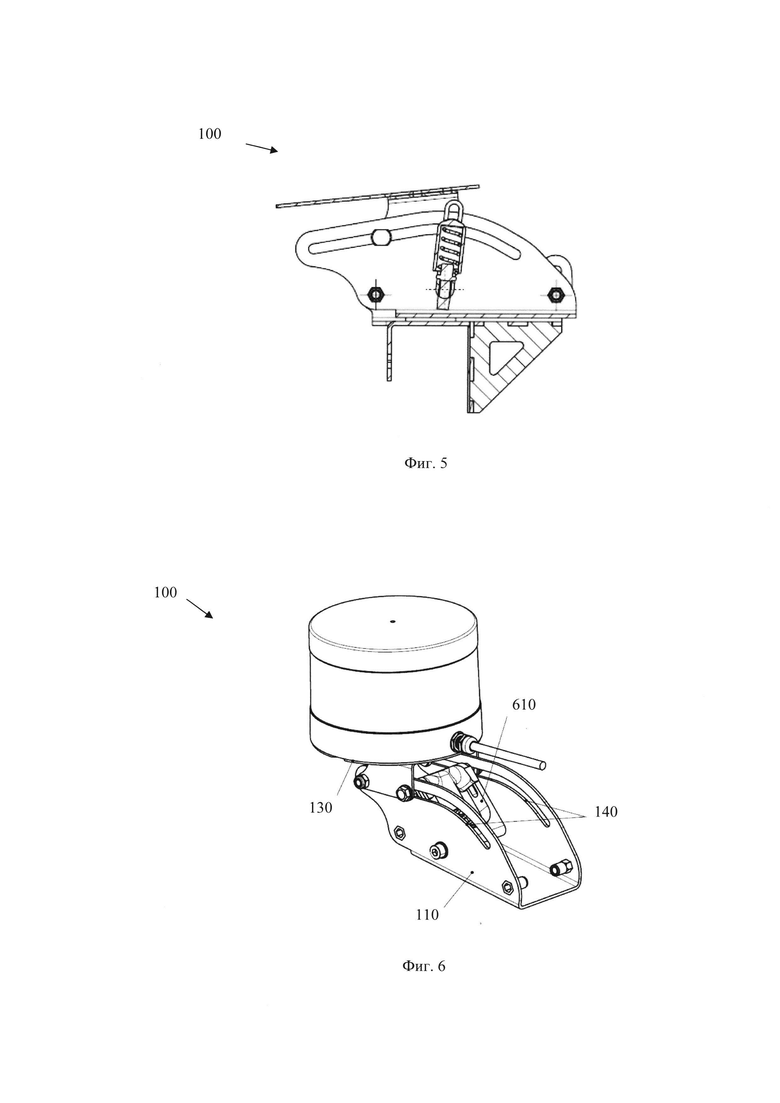

[29] Фиг. 6 иллюстрирует пример устройства крепления сенсора на транспортном средстве.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[30] Заявленное техническое решение обеспечивает возможность складывания крепления сенсора в пределы габаритов (внешних форм) транспортного средства, что повышает травмобезопасность крепления сенсора, расположенного на таком средстве, и, как следствие, снижает травмоопасность такого устройства при возникновении столкновения с объектом, за счет возможности смещения площадки крепления сенсора при оказании на нее силового воздействия (приложения силы) в пределы габаритов (внешних форм) транспортного средства. Кроме того, за счет смещаемой площадки крепления сенсора, обеспечивается сохранность сенсора при некритичных столкновениях с объектами (отсутствии значительных повреждений транспортного средства) и обеспечивается возможность возврата сенсора в исходное положение без демонтажа навесных элементов транспортного средства. Также, такое устройство обеспечивает возможность точной регулировки угла наклона сенсора и обладает высокой универсальностью за счет возможности размещения сенсоров различной формы и возможности установки самого устройства в различные места на силовые элементы транспортного средства. Настоящие преимущества заявленного технического решения станут очевидными из раскрытого далее подробного описания.

[31] На фиг. 1 представлен общий вид устройства крепления сенсора на транспортном средстве 100. Указанное устройство 100 предназначено для травмобезопасного размещения сенсора на транспортном средстве, обеспечивающего снижение урона (снижение травмоопасности) при контакте с объектами за счет возможности складывания площадки сенсора. Указанное устройство 100 может быть использовано в беспилотных транспортных средствах для размещения элементов системы автоматического управления транспортным средством. Устройство 100 содержит кронштейн 110, раму 120, площадку для крепления сенсора 130, направляющие пазы 140, механизм складывания площадки крепления сенсора (не показан). Более подробно элементы устройства 100 раскрыты на фиг. 2.

[32] Элементы заявленного устройства 100 фиксируются между собой и несущими элементами конструкции, с помощью широкого спектра сборочных операций, например, свинчивания, сочленения, спайки, склепки и др., в зависимости от наиболее подходящего способа крепления элементов.

[33] Под травмоопасностью в данном решении стоит понимать расположение элементов конструкции устройства крепления сенсора, которые могли бы захватить (зацепить) и/или увеличивали бы риск и/или степень тяжести травмирования (нанесения повреждений) любого лица или объекта, которые могут соприкоснуться с транспортным средством. Также, следует отметить, что термин травмоопасность не следует трактовать только в контексте воодушевленных предметов, указанный термин, в контексте настоящей заявки, также применим к любым материальным объектам (автомобиль, парковочный столб и т.д.). Таким образом, под термином травмоопасность может пониматься уровень воздействия, измеряемый, например, в Ньютонах, устройства 100 на объект, соприкасающийся с указанным устройством 100. Так, указанное воздействие может вызывать повреждения и/или деформацию объекта. Следовательно, под снижением травмоопасности может пониматься уменьшение уровня воздействия устройства 100 на объект, соприкасающийся с указанным устройством 100.

[34] В одном частном варианте осуществления, устройство 100 предназначено для травмобезопасного крепления внешнерасположенных сенсоров беспилотного транспортного средства на фронтальной его части для снижения и/или полного исключения наносимых повреждений объекту (снижения и/или исключения прикладываемой силы со стороны устройства 100 на объект) при столкновении. В другом частном варианте осуществления, указанное устройство 100 предназначено для крепления внешнерасположенных сенсоров беспилотного транспортного средства на фронтальной его части для обеспечения возможности складывания площадки сенсора в пределы внешних форм указанного беспилотного транспортного средства. Специалисту в данной области техники очевидно, что возможность складывания площадки сенсора устройства 100 обеспечивает снижение травмоопасности, т.е. делает указанное устройство 100 травмобезопасным для объектов окружающего мира.

[35] В связи с тем, что для обеспечения автономного управления беспилотное транспортное средство оснащается множеством дополнительных сенсоров различного типа, обеспечивающих сбор данных и дальнейшее построение карты местности, и возможность принятия решений системой управления, данные сенсоры выходят за габариты (форму) такого транспортного средства и тем самым создают высокую вероятность нанесения дополнительного урона (ввиду своей конструкции) при столкновении с пешеходом и/или объектом. Для решения данной проблемы и снижения травмоопасности таких устройств было разработано устройство крепления сенсоров на транспортное средство 100 обеспечивающее возможность складывания крепления сенсора при контакте с объектом в пределы габаритов (внешних форм) самого транспортного средства.

[36] Несмотря на то, что преимущества указанного решения далее будут описаны предпочтительно в отношении беспилотных автомобилей, предназначенных для перемещения по дорогам общего пользования, авторы решения отмечают, что под транспортным средством в данном решении следует понимать техническое устройство для перевозки людей и/или грузов. К примерам транспортных средств можно отнести легковой автомобиль, грузовой автомобиль, внедорожник, кроссовер, автобус, поезд и т.д. Кроме того, специалисту в данной области техники должно быть очевидно, что указанное устройство также может быть использовано как и для других категорий транспортных средств, описанных выше, так и для роботизированных транспортных средств, таких как роботы курьеры, роботы дезинфекторы и т.д., осуществляющих передвижение в местах присутствия людей и других объектов.

[37] Под сенсорами в данном решении следует понимать устройства, выполненные с возможностью сбора данных, которые используются во время эксплуатации транспортного средства. Сенсорами могут являться сенсоры обнаружения препятствий, сенсоры помощи при парковке в автоматизированном или ручном режиме и/или сбора данных о работе транспортного средства в автономном режиме и т.д. Так, в качестве сенсоров, могут быть использованы, например, ультразвуковые датчики, камеры, сонары, радары, лидары и т.д., не ограничиваясь.

[38] На Фиг. 2 представлен детальный вид одного из частных вариантов реализации устройства 100. Устройство 100 содержит кронштейн 110, раму 120, площадку для крепления сенсора 130, направляющие пазы 140, механизм складывания площадки для крепления сенсора, состоящий по меньшей мере из поворотного кронштейна 210, плавающего кронштейна 220, пружины 230, регулировочного винта 240. Кроме того, в одном из частных вариантов осуществления устройство 100 дополнительно содержит направляющие пазы 250.

[39] Кронштейн 110 предназначен для крепления к силовому элементу транспортного средства. В одном частном варианте осуществления кронштейн 110 может быть установлен на фронтальный элемент транспортного средства, например, на поперечную силовую балку беспилотного автомобиля, расположенную под легкодеформируемым навесным элементом такого транспортного средства, например, бампером автомобиля. Кронштейн 110 может содержать монтажные выступы с монтажными отверстиями для жесткого крепления кронштейна 110 к силовому элементу транспортного средства. Форма, размер и расположение монтажных отверстий, а также монтажных выступов, зависит от элемента транспортного средства на который устанавливается устройство 100. Так, при установке кронштейна 110 на силовую поперечную балку беспилотного автомобиля монтажные выступы кронштейна 110 будут иметь вид, как показано на фиг. 1-2. Такая форма выступов (вертикальные и горизонтальные монтажные выступы, прилегающие к вертикальной и горизонтальной поверхности силовой балки) обеспечивает надежную фиксацию кронштейна 110 на поперченной балке и обеспечивают расположение площадки для крепления сенсора 130 за пределами внешних форм автомобиля, например, за пределами бампера автомобиля, что обеспечивает широкий диапазон измерений/широкий угол обзора сенсора, расположенного на такой площадке, и, следовательно, позволяет минимизировать количество необходимых для осуществления сбора информации сенсоров, сохранив при этом высокую эффективность сбора информации. Соответственно, монтажные отверстия, могут быть расположены в монтажных выступах и предназначены для жесткой фиксации монтажных выступов с помощью крепежных элементов на элементе транспортного средства. В качестве крепежных элементов могут использоваться, например, болты с контргайками, винты, клипсы и т.д., не ограничиваясь. Кронштейн 110 и монтажные выступы могут быть изготовлены, например, из металла, карбона, твердого пластика и т.д., не ограничиваясь. Для специалиста в данной области техники очевидно, что форма монтажных отверстий и монтажных выступов может быть изменена в зависимости от элемента транспортного средства, на который устанавливается кронштейн 110. Так, форма может быть изменена в зависимости от марки и модели транспортного средства, а также от необходимости расположения сенсора в определенном месте, поэтому данное решение не должно ограничиваться описанным примером.

[40] Кронштейн ПО содержит раму 120. Рама 120 предназначена для крепления механизма складывания площадки сенсора и самой площадки сенсора 130. Рама 120, в одном частном варианте осуществления, закреплена на кронштейне 110 через направляющие пазы 250. В качестве элементов крепления также могут быть использованы болты с гайками, винты, заклепки, штифты и т.д. Основным требованием к элементам крепления является возможность регулировки силы фиксации, удерживающей раму 120 в кронштейне 110. Так, за счет ослабления элементов крепления и наличия пазов 250, обеспечивается возможность изменения угла наклона, а также высоты рамы 120 относительно положения кронштейна 110. Возможность регулировки положения рамы 120 в пределах пазов 250 обеспечивает точную и эффективную настройку положения сенсора относительно транспортного средства, что также повышает универсальность устройства 100.

[41] В другом частном варианте осуществления, как показано на фиг. 6, все элементы устройства 100 расположены на кронштейне 110. Такой вариант реализации технического решения не позволяет осуществлять регулировку положения сенсора относительно точки крепления к элементу транспортного средства, однако значительно упрощает конструкцию кронштейна 110. Для специалиста в данной области техники очевидно, что в зависимости от типа применяемого сенсора может быть использован соответствующий вариант реализации устройства 100. Так, если для сенсора нет необходимости точной регулировки положения, то целесообразнее использовать вариант, раскрытый на фиг. 6. Более подробно элементы устройства, раскрытого на фиг. 6 описаны ниже.

[42] На раме 120 расположена площадка для крепления сенсора 130. Площадка 130 предназначена для размещения сенсора. Сенсор может быть закреплен на площадку 130 любым известным из уровня техники способом. Так, в одном варианте осуществления площадка 130 может содержать отверстия для крепления сенсора к указанной площадке 130. В другом частном варианте осуществления на площадке 130 могут располагаться пазы, предназначенные для жесткой фиксации сенсора на плоскости площадки 130. Форма площадки 130 может быть выбрана в зависимости от типа устанавливаемого сенсора и может являться, например, круглой, овальной, прямоугольной и т.д. Соответственно изменив форму площадки крепления сенсора 130 и положение крепежных отверстий и элементов, появляется возможность установки сенсоров различного типа. Площадка 130 закреплена на направляющих 140 рамы 120 в плавающем кронштейне 220. В качестве элементов крепления могут использоваться, например, направляющие винты, направляющие болты и т.д. За счет такого крепления площадка 130 не имеет жесткого крепления к раме 120 и имеет возможность скользить по направляющим 140. Площадка 130 может располагаться в двух положениях: выпущенном и сложенном. Выпущенное положение площадки для крепления сенсора 130 представляет собой наиболее удаленное (крайнее) положение плавающего кронштейна 220 на направляющих 140 относительно точки крепления кронштейна 110 к элементу транспортного средства. Сложенное положение площадки 130 представляет собой наиболее приближенное (крайнее) положение плавающего кронштейна 220 на направляющих 140 к точке крепления кронштейна 110 к элементу транспортного средства. Перемещение и удержание в каждом из описанных положений площадки 130 выполняется за счет особенностей механизма складывания площадки, который более подробно описан ниже.

[43] Как было указано выше, рама 120 содержит направляющие 140 по которым выполняется перемещение плавающего кронштейна 220 с площадкой 130. Плавающий кронштейн 220 или подвижный кронштейн представляет собой кронштейн, который выполнен с возможностью перемещения по направляющим 140. Направляющие пазы 140, в одном частном варианте реализации, представляют изогнутые прорези на каждой из стенок рамы 120. Форма направляющих 140 представляет собой закругленные прорези (дуги) в каждой из стенок корпуса рамы 120, причем точка верхней дуги каждой из направляющих 140 соответствует вертикальному положению механизма складывания площадки крепления сенсора. Выпущенному положению площадки 130 соответствует крайнее положение плавающего кронштейна 220 на направляющих 140, наиболее удаленное от точки крепления кронштейна 110 к элементу транспортного средства (фиг. 3). Сложенному положению площадки 130 соответствует крайнее положение плавающего кронштейна 220 на направляющих 140, наиболее приближенное к точке крепления кронштейна 110 к элементу транспортного средства (фиг. 4). Форма направляющих и верхняя точка направляющих 140 могут быть изменены в зависимости от требуемой траектории перемещения площадки 130. Кроме того, изменив форму направляющих 140 и положение точки поворота пружины 230 (точку наибольшего обжатия пружины 230, верхнюю точку направляющих), можно изменить траекторию движения сенсора и ход площадки крепления сенсора 130 до момента самостоятельного складывания. Так, в другом частном варианте осуществления, направляющие 140 могут быть выполнены в форме более короткой или более длинной дуги (длина направляющих 140) и соответственно более плавным или более острым углом изгиба такой дуги. Форма и размеры направляющих выбираются в зависимости от места установки устройства 100. Кроме того, в другом частном варианте реализации конструкция направляющих пазов 140 может быть выполнена, например, с применением втулок и подшипников, а также роликов качения.

[44] Теперь рассмотрим более подробно механизм складывания площадки крепления сенсора. Указанный механизм состоит по меньшей мере из поворотного кронштейна 210, плавающего кронштейна 220, пружины 230, регулировочного винта 240.

[45] За счет механизма складывания площадки крепления сенсора обеспечивается возможность складывания элементов крепления сенсора, а именно площадки 130 и снижается травмоопасность устройства 100 и, как следствие, повышается безопасность пешехода/объекта при столкновении транспортного средства, оборудованного таким устройством 100. Кроме того, возможность перемещения сенсора под легкодеформируемые элементы транспортного средства также обеспечивает снижение вероятности деформации сенсора, что повышает его сохранность при некритичных столкновениях и снижает/исключает наносимый урон от контакта с объектами.

[46] Поворотный кронштейн 210 предназначен для перемещения плавающего кронштейна 220 с помощью пружины 230, размещенной в указанном кронштейне 210. Поворотный кронштейн 210 размещен в раме 120 и соединен с площадкой 130 с помощью плавающего кронштейна 220. Так, поворотный кронштейн может иметь монтажные отверстия, расположенные на одном уровне с направляющими 140, а плавающий кронштейн 220 может быть расположен на указанном поворотном кронштейне и содержать аналогичные отверстия в области соединения с поворотным кронштейном 210 и направляющими 140. Таким образом элементы крепления плавающего кронштейна 220 соединяют его с поворотным кронштейном 210 в направляющих 140 и обеспечивают возможность перемещения плавающего кронштейна 220 по направляющим 140. Кроме того, основание плавающего кронштейна 220 является упором для пружины 230 которая размещается вдоль поворотного кронштейна 210. Как видно на фиг. 2 в одном частном варианте осуществления плавающий кронштейн 220 закреплен на направляющих 140 с помощью направляющих болтов, причем каждая сторона кронштейна 220 соединена с каждой направляющей через по меньшей мере два крепежных отверстия, расположенных на кронштейне 220 параллельно форме направляющего паза 140. Такое крепление кронштейна 220 обеспечивает возможность его плавного перемещения по указанным направляющим 140 и исключает заклинивание (заедание/закусывание) кронштейна 220 при перемещении по направляющим 140. Соответственно, поворотный кронштейн 210 соединен с кронштейном 220 с помощью одного крепежного отверстия кронштейна 220, предназначенного для крепления на направляющих 140. Стоит отметить, что кронштейн представляет собой опорную деталь или конструкцию, служащую для крепления на вертикальной плоскости выступающих или выдвинутых в горизонтальном направлении частей.

[47] Пружина 230 предназначена для перемещения при оказании на нее нагрузки (приложения усилия) площадки 130 по направляющим пазам 140 за счет силы упругости пружины. Пружина 230 может являться, например, витой цилиндрической пружиной, тарельчатой пружиной и т.д. Для специалиста в данной области техники очевидно, что пружина 230 в данном решении представляет собой упругий элемент накапливающий и отдающий, или поглощающий механическую энергию. Преимущественно, в качестве пружины 230 применяются пружины сжатия, которые рассчитаны на уменьшение длины под нагрузкой. Витки таких пружин без нагрузки не касаются друг друга. Основное назначение пружин сжатия - это накопление энергии, которая вырабатывается в процессе ее сжимания, необходимой для последующего противостояния прикладываемой нагрузке. После окончания воздействия внешних сил изделие восстанавливает свою начальную форму. Форма пружины сжатия также может быть разной, например, цилиндрической, конической, в форме бочонка и т.д. Размеры и жесткость пружины 230 выбираются в зависимости от размеров кронштейна 110 и типа устанавливаемого сенсора. Стоит отметить, что помимо пружин сжатия, также могут применяться и другие виды пружин, например, волновые пружины.

[48] Благодаря пружине 230 площадка 130 с сенсором выполнена с возможностью фиксации в выпущенном положении за счет силы упругости, направленной на возврат пружины 230 в ее исходное состояние. Так, в выпущенном положении площадки 130, пружина 230 находится под нагрузкой, что означает, что на пружину 230 оказывается давление, и, пружина, за счет своей кинематики пытается вернуться в исходное положение, как раз удерживая за счет этой силы площадку 130. При приложении к сенсору/площадке сенсора 130 усилия, указанная площадка 130 начинает складываться, скользя по траектории направляющих 140. Перемещение площадки 130 по направляющим 140 приводит к дополнительному сжатию пружины 230. Так, в верхней точке дуги направляющих 140, сила обжатия пружины 230 будет максимальна, указанная точка также будет соответствовать точке поворота пружины 230 и кронштейна 210. Указанное положение будет соответствовать расчетному усилию складывания. При приложении усилия равного расчетному (отрегулированному) и более, сенсор сложится с крепежной площадкой 130 под действием пружины 230, причем, после прохождения точки, в которой пружина 230 имеет максимальную силу обжатия (точку поворота пружины 230), указанная пружина начнет возвращаться под действием силы упругости в исходное состояние и будет перемещать площадку 130 в сложенное положение автоматически. То есть площадка 130 будет складываться не под действием приложенной к ней силы, а под действием силы упругости пружины 230, тем самым обеспечивая сохранность сенсора и безопасность объекта с которым произошло столкновение.

[49] При незначительном приложенном усилии (меньше расчетного), сенсор вернется в исходное положение сразу, как только усилие перестанет прилагаться. Если приложенное усилие к площадке 130 будет недостаточным (меньше расчетного усилия), чтобы переместить ее в положение, соответствующее наибольшей силе обжатия пружины 230, то сила упругости пружины вернет площадку 130 в выпущенное положение, т.к. не пружина 230 не достигнет точки поворота. При этом, возможность перемещения площадки 130 смягчит прилагаемую нагрузку (демпфирование нагрузки) при соприкосновении и позволит сохранить целостность сенсора при незначительных контактах. Кроме того, при таких контактах сенсор вернется в выпущенное положение без помощи третьих лиц, что также позволит, например, беспилотному автомобилю продолжить движение по маршруту.

[50] Поворотный кронштейн 210 также содержит регулировочный винт 240 предназначенный для изменения силы обжатия пружины. Регулировка натяга пружины позволяет регулировать необходимое прилагаемое усилие к сенсору для его складывания, что в свою очередь также повышает универсальной устройства 100 и позволяет устанавливать различные типы сенсоров. Кроме того, это дает возможность проверить устройство перед установкой на транспортное средство и с точностью отрегулировать прилагаемое к сенсору усилие при необходимости. Это также позволяет производить дополнительный контроль устройства перед установкой.

[51] Далее рассмотрим сценарий работы устройства 100. Указанный сценарий будет рассмотрен со ссылками на фиг. 3-5 для более полного раскрытия преимуществ заявленного решения.

[52] Как указывалось выше, устройство 100 позволяет безопасно расположить сенсор на элементе транспортного средства, значительно снизив при этом травмоопасность такого устройства 100. Снижение травмоопасности или повышение травмобезопасности устройства 100 достигается за счет возможности перемещения площадки 130 с помощью механизма складывания площадки по направляющим 140 в пределы габаритов транспортного средства, тем самым исключая непосредственный контакт элементов устройства 100 и установленного на нем сенсора с объектом/пешеходом. Кроме того, возможность перемещения площадки 130 с сенсором при приложении к ним усилия обеспечивает сохранность сенсора и снижает вероятность нарушения целостности конструкции (частичного разрушения) сенсора при незначительных контактах с окружающими объектами. Также, еще одним преимуществом конструкции устройства 100 является возможность автономного (самостоятельного) возврата сенсора в выпущенное положение при приложении к нему усилия, меньше расчетного, что повышает автономность транспортных средств и не требует дополнительных действий третьих лиц по обслуживанию таких транспортных средств.

[53] При первичной установке устройства 100 требуется выбрать силовой элемент транспортного средства и выполнить установку. Так, например, если требуется выполнить установку сенсора на фронтальной части транспортного средства, то в одном частном варианте осуществления кронштейн 110 может быть закреплен с помощью монтажных выступов на поперечную силовую балку автомобиля, расположенную в области радиатора под бампером. В таком положении площадка для крепления сенсора 130 в выпущенном положении будет расположена за габаритами указанного транспортного средства, а именно ниже переднего бампера при этом выступая за его пределы. В свою очередь площадка 130 закреплена в плавающем кронштейне 220, который выполнен с возможностью перемещения по направляющим 140 по траектории, соответствующей форме направляющих. В другом частном варианте осуществления устройство 100 может быть установлено, например, на заднюю поперечную силовую балку. Процесс установки в таком случае будет аналогичен процессу, описанному при установке устройства 100 на передний бампер.

[54] Далее, на указанную площадку устанавливается сенсор заданного типа. Как упоминалось выше, тип сенсора может быть выбран в зависимости от информации, которую требуется собирать. Так, сенсором может являться ультразвуковой датчик, камера, лидар и т.д. Подключение сенсора к системе управления может быть осуществлено как проводным, так и беспроводным методом. Стоит отметить, что положение площадки 130 обеспечивает свободный доступ к сенсору и позволяет выполнять замену сенсора даже на установленном устройстве.

[55] После выполнения установки сенсора может быть проведена настройка механизма складывания площадки сенсора. Настройка механизма складывания площадки сенсора может представлять регулировку натяга пружины 230 с помощью регулировочного винта 240, расположенного на поворотном кронштейне 210. Путем изменения натяга пружины 230 обеспечивается возможность регулирования необходимого прилагаемого усилия (расчетного усилия) к сенсору для его складывания, что в свою очередь повышает его универсальность. Так, расчетное усилие, которое необходимо приложить к сенсору для его складывания может зависеть от типа транспортного средства и его технических характеристик, а также в зависимости от требований, предъявляемых к сертификации таких изделий в конкретной стране. Кроме того, регулировка расчетного усилия обеспечивает возможность проверить устройство 100 перед установкой на транспортное средство и с точностью отрегулировать прилагаемое к сенсору усилие при необходимости. Это позволяет производить дополнительный контроль устройства 100 перед установкой.

[56] Теперь рассмотрим более подробно принцип работы устройства 100 при возникновении столкновения и/или соприкосновения с объектом. Под объектом в данном решении следует понимать любое препятствие, с которым транспортное средство вступает в непредвиденный контакт. Так, объектом может являться человек, велосипедист, мотоциклист, другое транспортное средство и т.д. Известные из уровня техники устройства крепления сенсора расположены за пределами габаритов автомобиля и могут наносить дополнительные повреждения таким объектам. Устройство 100, в свою очередь позволяет исключить такой урон за счет складывания сенсора под легкодеформируемые элементы транспортного средства. Кроме того, при столкновении с живым человеком, такая конструкция устройства 100 снижает травмоопасность, и, как следствие повышает травмобезопасность самого устройства 100.

[57] Так, в стандартном состоянии, когда транспортное средство передвигается по заданному маршруту, площадка 130 находится в выпущенном положении как показано на фиг. 3. Указанное положение соответствует положению плавающего кронштейна 220 (подвижного кронштейна) на направляющих 140 наиболее удаленного от точки крепления кронштейна 110 к силовому элементу транспортного средства. При этом пружина 230, расположенная в кронштейне 210 имеет определенную силу обжатия, что обеспечивает фиксацию площадки 130 в выпущенном положении. Пружина 230 имеет наклонное положение относительно вертикальной оси кронштейна 110 и за счет силы упругости, возникающей в ней, упирает плавающий кронштейн 220 в конец направляющих 140. Поворотный кронштейн 210 удерживает указанную пружину 230 не позволяя ей изгибаться и менять ось выпрямления и, соответственно, также имеет наклонное положение относительно вертикальной оси.

[58] При приложении нагрузки или усилия к сенсору (возникновении контакта с объектом), за счет направляющих 140, площадка 130, под действием приложенной силы, начнет перемещаться по траектории, соответствующей форме направляющих 140. Если усилие, приложенное к сенсору, меньше расчетного усилия, то площадка 130 по завершению такой нагрузки вернется в исходное выпущенное положение. Таким образом, перемещение площадки крепления сенсора 130 под нагрузкой до положения максимального обжатия пружины 230, является возвратным, т.е. при отсутствии нагрузки площадка с сенсором вернется в исходное положение за счет сила упругости пружины 230. При этом, расчетное усилие, соответствующее максимальному обжатию пружины 230, соответствует вертикальному положению поворотного кронштейна 210 и пружины 230, как показано на фиг. 5. Указанное положение также соответствует точке поворота пружины 230. То есть в таком положении пружина 230 наиболее сжата и ориентирована по вертикали относительно кронштейна 110. Соответственно, до положения максимального обжатия пружины 230, указанная пружина 230 направлена в сторону, соответствующую выпущенному положению площадки 130 за счет чего и достигается возвратное движение.

[59] При приложении усилия, равного или больше чем расчетное, площадка 130 переместится в сложенное положение, как показано на фиг. 4. Пройдя через точку максимального обжатия пружины 230, указанная пружина 230 начнет разжиматься, тем самым перемещая площадку крепления сенсора 130 вдоль направляющих 140 под действием собственной силы, до тех пор, пока плавающий кронштейн 220 не упрется в конец направляющего паза 140. Таким образом, за счет смены угла наклона поворотного кронштейна 220 и пружины 230 не прилагаемое усилие убирает сенсор по направляющим 140, а пружина, которая позволяет снизить данное усилие на сенсор, за счет своего разжатия, тем самым снизив вероятность повреждения сенсора от прилагаемого усилия.

[60] Кроме того, такая конструкция устройства 100 также позволяет самостоятельно сложить сенсор при необходимости, целенаправленно приложив усилие, больше чем расчетное.

[61] На фиг. 6, показан другой вариант реализации заявленного устройства 100. Указанное устройство 100 содержит кронштейн 110, площадку крепления 130, направляющие пазы 140, механизм складывания площадки 610.

[62] Как и в описанном выше варианте реализации, указанное устройство 100 содержит аналогичные элементы, а именно кронштейн 110, площадку крепления 130, направляющие пазы 140, механизм складывания площадки 610. Указанный механизм 610 также состоит из поворотного кронштейна, такого как кронштейн 210, плавающего кронштейна, такого как кронштейн 220, пружины, такой как пружина 230, и регулировочного винта, такого как винт 240. Основной особенностью указанного варианта является то, что в нем отсутствует рама, а направляющие 140 расположены непосредственно на корпусе кронштейна 110. Такая конструкция обеспечивает более простое изготовление, однако в ней отсутствует возможность изменения положения сенсора относительно кронштейна 110.

[63] Таким образом в представленных материалах заявки описано травмобезопасное устройство для крепления сенсора на транспортное средство, обеспечивающее возможность складывания крепления сенсора в пределы габаритом транспортного средства для безопасности объекта при столкновении с ним и значительно снижающее деформацию сенсора, расположенного на таком устройстве. Кроме того, такое устройство также обладает универсальностью.

[64] Представленные материалы заявки раскрывают предпочтительные примеры реализации технического решения и не должны трактоваться как ограничивающие иные, частные примеры его воплощения, не выходящие за пределы испрашиваемой правовой охраны, которые являются очевидными для специалистов соответствующей области техники.

[65] Модификации и улучшения вышеописанных вариантов осуществления настоящего технического решения будут ясны специалистам в данной области техники. Предшествующее описание представлено только в качестве примера и не несет никаких ограничений для целей осуществления иных частных вариантов воплощения заявленного технического решения, не выходящего за рамки испрашиваемого объема правовой охраны.

| название | год | авторы | номер документа |

|---|---|---|---|

| СКЛАДНАЯ ИНТЕРМОДАЛЬНАЯ ТРАНСПОРТНАЯ ПЛАТФОРМА | 2011 |

|

RU2584043C2 |

| Узел крепления рулевой колонки транспортного средства | 1990 |

|

SU1731670A1 |

| СПИРАЛЬНАЯ ПРУЖИНА ДЛЯ ЧАСОВОГО РЕЗОНАТОРНОГО МЕХАНИЗМА, ОСНАЩЕННАЯ СРЕДСТВАМИ РЕГУЛИРОВАНИЯ ЖЕСТКОСТИ | 2021 |

|

RU2807031C2 |

| СИСТЕМЫ ТРАНСПОРТИРОВКИ ПАЦИЕНТОВ В ТРАНСПОРТНЫХ СРЕДСТВАХ СКОРОЙ ПОМОЩИ | 2011 |

|

RU2604455C1 |

| СИЛОВОЙ КОНТАКТНЫЙ ЗАЖИМ | 2011 |

|

RU2507649C2 |

| СИСТЕМЫ ТРАНСПОРТИРОВКИ ПАЦИЕНТОВ В ТРАНСПОРТНЫХ СРЕДСТВАХ СКОРОЙ ПОМОЩИ | 2016 |

|

RU2688367C2 |

| СИСТЕМЫ ТРАНСПОРТИРОВКИ ПАЦИЕНТОВ В ТРАНСПОРТНЫХ СРЕДСТВАХ СКОРОЙ ПОМОЩИ | 2019 |

|

RU2704880C1 |

| СИСТЕМЫ ТРАНСПОРТИРОВКИ ПАЦИЕНТОВ В ТРАНСПОРТНЫХ СРЕДСТВАХ СКОРОЙ ПОМОЩИ | 2011 |

|

RU2580780C2 |

| ГРУЗОВОЙ ПАССИВНЫЙ ЭКЗОСКЕЛЕТ С НАСТРОЙКОЙ ПОД АНТРОПОМЕТРИЧЕСКИЕ ПАРАМЕТРЫ ПОЛЬЗОВАТЕЛЯ | 2018 |

|

RU2725288C2 |

| СИСТЕМА ПОДВОДНОЙ ДОБЫЧИ С ОПОРОЙ БАШЕННОГО ТИПА СООРУЖЕНИЯ ДОБЫЧИ В АРКТИКЕ | 2011 |

|

RU2583028C2 |

Изобретение относится к устройствам для установки сенсоров на транспортных средствах. Устройство крепления сенсора на транспортном средстве содержит кронштейн с рамой, выполненный с возможностью крепления к силовому элементу транспортного средства. На раме расположены направляющие пазы, площадка крепления сенсора, механизм складывания площадки крепления сенсора, выполненный с возможностью перемещения площадки по направляющим пазам при приложении к указанной площадке силы. Механизм складывания содержит поворотный кронштейн, пружину, регулировочный винт и плавающий кронштейн. Достигается обеспечение возможности складывания крепления сенсора при контакте с объектами. 9 з.п. ф-лы, 6 ил.

1. Устройство крепления сенсора на транспортном средстве, содержащее:

кронштейн с рамой, выполненный с возможностью крепления к силовому элементу транспортного средства, причем на раме расположены:

направляющие пазы;

площадка крепления сенсора;

механизм складывания площадки крепления сенсора, выполненный с возможностью перемещения площадки по направляющим пазам при приложении к указанной площадке силы, причем механизм складывания содержит:

поворотный кронштейн;

пружину;

регулировочный винт;

и плавающий кронштейн.

2. Устройство по п. 1, характеризующееся тем, что кронштейн дополнительно содержит направляющие пазы, расположенные в области соединения с рамой, предназначенные для регулировки положения рамы по высоте и углу наклона относительно кронштейна.

3. Устройство по п. 1, характеризующееся тем, что площадка крепления сенсора выполнена с возможностью фиксации в выпущенном и сложенном положениях.

4. Устройство по п. 3, характеризующееся тем, что выпущенное положение площадки крепления сенсора представляет собой наиболее удаленное положение площадки на направляющих пазах относительно точки крепления кронштейна к силовому элементу транспортного средства.

5. Устройство по п. 3, характеризующееся тем, что сложенное положение площадки крепления сенсора представляет собой наиболее приближенное положение площадки на направляющих пазах относительно точки крепления кронштейна к силовому элементу транспортного средства.

6. Устройство по п. 3, характеризующееся тем, что площадка крепления сенсора фиксируется в выпущенном положении под действием силы обжатия пружины.

7. Устройство по п. 3, характеризующееся тем, что площадка крепления сенсора фиксируется в сложенном положении под действием силы упругости пружины.

8. Устройство по п. 1, характеризующееся тем, что регулировочный винт выполнен с возможностью изменения силы обжатия пружины.

9. Устройство по п. 3, характеризующееся тем, что при приложении усилия большего, чем заданная сила обжатия пружины, к площадке крепления сенсора в выпущенном положении, указанная площадка выполнена с возможностью самостоятельного перемещения по направляющим пазам в сложенное положение под действием силы упругости пружины.

10. Устройство по п. 3, характеризующееся тем, что при приложении усилия меньшего, чем заданная сила обжатия пружины, к площадке крепления сенсора в выпущенном положении, указанная площадка выполнена с возможностью перемещения по направляющим пазам и самостоятельного возврата в выпущенное положение под действием силы обжатия пружины.

| US 10173623 B1, 08.01.2019 | |||

| DE 102015119708 A1, 18.05.2017 | |||

| DE 102007014534 A1, 02.10.2008 | |||

| WO 2005005209 A1, 20.01.2005 | |||

| ДЕРЖАТЕЛЬ ЭЛЕКТРОННОГО УСТРОЙСТВА (ВАРИАНТЫ) И ЭЛЕКТРИЧЕСКИЙ РАЗЪЕМ ДЛЯ НЕГО | 2015 |

|

RU2697641C2 |

Авторы

Даты

2022-11-01—Публикация

2022-01-19—Подача