Перекрестные ссылки на родственную заявку

Настоящая международная заявка претендует на приоритет по следующим предварительным заявкам на патент США №№: 61/387905, поданная 29 сентября 2010 г., под названием «СКЛАДНОЙ ИНТЕРМОДАЛЬНЫЙ ГРУЗОВОЙ ПРИЦЕП И СПОСОБ ПРИМЕНЕНИЯ»; 61/433 198, поданная 14 января 2011 г., под названием «СКЛАДНАЯ ИНТЕРМОДАЛЬНАЯ ТРАНСПОРТНАЯ ПЛАТФОРМА»; и 61/440803, поданная 8 февраля, 2011 г., под названием «СКЛАДНАЯ ИНТЕРМОДАЛЬНАЯ ТРАНСПОРТНАЯ ПЛАТФОРМА». Каждая из этих заявок включена сюда в качестве ссылки в полном объеме.

Область техники

Настоящее изобретение относится к оборудованию для перевозки грузов, и способов эксплуатации такого оборудования. Точнее говоря, изобретение направлено на оборудование для перевозки груза, используя ряд способов, таких как железная дорога, грузовик или судно, за один рейс, без необходимости перемещения груза с одного транспортного средства на другое.

Уровень техники

Навалочный груз может перевозиться на дальние расстояния, используя различные способы, такие как судно, грузовик или железнодорожный вагон. Как правило, груз перевозится в прямоугольных ящичных контейнерах, которые могут быть постоянно соединенными с колесным шасси (как в случае грузового прицепа или железнодорожного вагона), или могут быть независимыми контейнерами, которые временно крепятся и перевозятся на шасси железнодорожного вагона или грузовика. Независимые контейнеры, называемые интермодальными контейнерами, обеспечивают перевозку одного груза различными способами, например, на грузовике и по железной дороге, не перемещая груз из одного контейнера в другой. Такие контейнеры также используются для перевозки груза на судне, где несколько контейнеров часто штабелируются, один на другом.

Со временем были разработаны стандарты, помогающие создавать интермодальные контейнеры, подходящие для различных способов перевозки. Например, длина и ширина интермодальных контейнеров должна быть согласована с шасси вагона или трейлера, на котором они будут перевозиться, точки крепления должны располагаться соответствующим образом для стыковки, и высота контейнера должна обеспечивать проход под эстакадами или через туннели при транспортировке. Кроме того, желательно, чтобы интермодальные контейнеры были со стандартными наружными размерами, для экономии пространства и для обеспечения устойчивости нагрузки при размещении и штабелировании контейнеров на палубах судна или на складских дворах. Стандартный интермодальный контейнер имеет форму прямоугольного ящика с длиной сорок футов (~12 метров), шириной восемь футов, и снабжен конструктивными узлами для подъема и штабелирования на каждом из восьми углов. Эти узлы, называемые здесь сорокафутовыми узлами, соответствуют стандартному положению, используемому в отрасли грузоперевозок мостовыми кранами для перемещения грузовых контейнеров. Хотя интермодальные контейнеры могут быль длиннее сорока футов (некоторые европейские контейнеры сейчас бывают длиной 45 футов (~14 метров), тогда как многие североамериканские контейнеры бывают длиной 53 фута (~16 метров)), более длинные контейнеры по-прежнему предусматривают конструктивные приспособления для подъема и штабелирования в сорокафутовых узлах.

Интермодальная стандартизация приводит к эффективности логистической отрасли. Например, некоторые высокоскоростные железнодорожные линии предназначены для перевозки штабелированных в два яруса интермодальных контейнеров, из-за количества груза, которое они могут содержать в штабельной конфигурации. Тогда как перевозка груза в железнодорожных товарных вагонах из Чикаго на западное побережье США занимает две недели, перевозка того же груза в интермодальных вагонах может занимать два дня.

Однако неизбежная необходимость перемещения пустых интермодальных контейнеров неэффективна, так как пустые контейнеры занимают столько же места, сколько полные. Даже будучи пустым, каждый контейнер обычно нуждается в собственном прицепном шасси для автомобильного транспорта, так как всего два стандартных контейнера, штабелированные вместе, были бы слишком высокими для грузового транспорта. В лучшем случае, железнодорожные вагоны-платформы могут перемещать только два стандартных интермодальных контейнера одновременно, независимо от того, полные они или пустые. Таким образом, затраты примерно одинаковы при буксировании как пустого контейнера, так и полного, но без дохода от транспортирования груза для покрытия затрат. Даже если перемещение контейнера не обязательно, пустые контейнеры все равно обладают тем недостатком, что они занимают столько же места при хранении на складе, сколько полные контейнеры. Кроме того, обычные интермодальные контейнеры должны загружаться и разгружаться одним паллетом одновременно с помощью погрузчика, который входит и выходит через один конец контейнера. Это не только медленный процесс, который представляет пространственные ограничения для оператора погрузчика, он также не позволяет выполнять погрузку длинномерных материалов, таких как сформированные стальные балки, пиломатериалы, или другие материалы, не подходящие для укладки на паллеты.

Бортовые прицепы и вагоны решают некоторые из этих проблем, поскольку бортовые прицепы могут эффективно загружаться с любого направления, и могут вмещать загрузку предметов такой же длины, как сам бортовой прицеп. Бортовые прицепы также эффективно штабелируются, когда они не используются. Однако бортовые прицепы не используются для интермодальных перевозок, поскольку они не могут штабелироваться, будучи загруженными, и не обеспечены необходимыми конструктивными приспособлениями в сорокафутовых узлах для подъема мостовым краном. Точнее, традиционные бортовые прицепы постоянно прикреплены к шасси трейлера или вагона, что требует, чтобы груз, перевозимый бортовым прицепом, перемещался с одного бортового прицепа на другой для продолжения транспортирования другим способом.

Решение этой проблемы заключается в усилении конструкции традиционного бортового прицепа, снабжая его конструктивными элементами в соответствующих положениях подъема, но обеспечивая складывание или удаление этих элементов при хранении или перемещении бортового прицепа. Хотя были попытки осуществления таких проектов, они не были приняты из-за проблем с безопасностью, прочностью и функциональностью. Складные конструкции, которые появлялись, были управляемыми вручную, с удалением и забиванием штырей, были связаны с ручной установкой конструктивных элементов, и/или применением силы тяжести для захлопывания тяжелых элементов. Хотя для облегчения ручных манипуляций использовались пружины и противовесы, высокий уровень участия оператора приводит к нарушениям безопасности и занимает слишком много времени. Кроме того, необходимость в конструктивных приспособлениях в сорокафутовых узлах вступает в конфликт с желанием обеспечить загрузку крупногабаритных материалов сбоку и/или сверху. Таким образом, желательно перемещать конструктивные элементы с пути, чтобы обеспечить загрузку по всей длине, по всей ширине, но с последующей установкой их на место перед транспортированием. Это предпочтительно выполнять, не задействуя элементы, тянущиеся по бокам, за пределами боковой обшивки бортового прицепа, так как это может привести к нарушению безопасности в пути, если элемент будет не закреплен. Складные интермодальные конструкции существующего уровня техники функционально ограничены до сорока пяти футов используемой длины настила.

Наконец, усилия на существующем уровне техники в совершенствовании интермодальных бортовых прицепов были ограничены величиной нагрузки, которую они могут выдерживать при подъемных операциях. При снятии боковых стенок и верхней части традиционного интермодального контейнера, растягивающая нагрузка при подъеме полностью сосредоточена в точках вдоль бортового прицепа, где присоединены конструктивные элементы. Эти точки нагружения могут вести к деформации бортового прицепа, если он недостаточно прочный. Хотя бортовой прицеп может быть упрочнен за счет применения добавочной стали, это увеличивает собственный вес. Увеличенный собственный вес приводит к меньшей грузоподъемности, поскольку государственные ограничения веса по общему весу могут быть достигнуты при уменьшении груза. Несмотря на эти вопросы и проблемы, испытываемые в связи с попытками на предшествующем уровне техники создать складную интермодальную конструкцию, все еще есть необходимость в подходящей интермодальной транспортной платформе для логистической отрасли.

Сущность изобретения

Настоящее изобретение обеспечивает полностью интермодальную складную транспортную платформу, которая преодолевает ограничения и недостатки предшествующего уровня техники. Две балки, имеющие дугообразный верхний фланец или край, проходят по длине платформы и обеспечивают опору для настила пола, который образует поверхность нагружения. Балки соединены посредством ряда поперечных элементов, проходящих под настилом пола, а также посредством двух поворотных элементов оси. Элементы оси соединены с опорными элементами, которые поворачиваются вокруг осей. При транспортировании порожняком или для хранения, опорные элементы поворачиваются вниз к поверхности настила пола, что называется здесь походным положением. При транспортировании с грузом, операциях подъема мостовым краном, или штабелировании/хранении загруженных контейнеров, опорные элементы поворачивают вверх, так чтобы установить приспособления в сорокафутовых узлах, что здесь называется положением подъема или перевозки. При операциях загрузки опорные элементы могут быть откачены наружу, чтобы обеспечить почти полный клиренс по длине, что называется здесь выдвинутым положением загрузки.

Дугообразные балки предназначены для обеспечения увеличенного нагружения, для минимизации прогиба и предотвращения пластической деформации. Балки позволяют размещать на транспортной платформе более тяжелые грузы, наряду с минимизацией общей массы и созданием сравнительно плоского профиля транспортной платформы при полном складывании. Благодаря использованию блоков для штабелирования, расположенных над сложенными опорными элементами в сорокафутовых узлах, транспортные платформы могут штабелироваться друг с другом, или со стандартными интермодальными контейнерами, полными или пустыми. Блоки для штабелирования являются уникальными, рассчитанными на воспроизведение приспособления по стандарту ISO, для соединения с другими контейнерами, вместе с тем обеспечивая загрузку по всей ширине и перевозку груза. Платформа предпочтительно составляет 53 фута в длину и предусматривает приспособления на каждом нижнем углу для соединения со стандартным шасси трейлера. Она также предусматривает приспособления в сорокафутовых узлах вдоль основания для расположения над стандартными жесткими точками железнодорожных вагонов-платформ.

В первом показанном варианте воплощения опорными элементами или опорными стойками манипулируют с помощью гидроцилиндров, которые могут иметь электропитание от удаленного источника. Для придания дополнительной жесткости опорной стойке при нахождении в положении подъема или перевозки, предусмотрены продольные стойки. Опорные стойки соединены с торцевыми стенками на обоих концах настила пола посредством управляемого штока в сборе, который расставляет с промежутком торцевые стенки и обеспечивает их подъем и опускание с помощью опорных стоек. Когда ось поворачивается, опорные стойки, торцевые стенки и продольные стойки опускаются вниз, в походное положение у поверхности настила пола. Съемные стопорные штифты используются для крепления поперечных стоек на балках настила в положении подъема либо в походном положении.

Во втором показанном варианте воплощения опорные элементы или наружные стойки тянутся от осей на каждом конце платформы, которая проходит между балками настила. Верхний фланец на каждой балке настила удален, и ребра закреплены прямо на удлиненном конце цельного, сварного металлического настила пола. Каждая ось приводится в действие прямо от двигателя, который может быть установлен под настилом пола и подвешен на нем. Поперечные стойки заменены внутренними стойками, имеющими ближние концы, которые присоединены к наружным стойкам в сорокафутовых узлах, и, находясь в положении подъема или перевозки, образуют конструкцию в виде А-образной рамы. Фиксируемые и перемещаемые стопорные штифты используются для крепления дальних концов внутренних стоек в положении подъема или перевозки, или наружных стоек в походном положении, из точек крепления вдоль балок настила. Настил пола создает вытянутую по ширине направляющую, по которой перемещается нижний конец внутренних стоек во время поворота осей. Съемные торцевые стенки могут использоваться и устанавливаться вдоль настила пола для дополнительного крепления груза.

Соответственно, количество работников, привлекаемых к механическим операциям складывания интермодальной транспортной платформы, сводится к минимуму по сравнению с известным существующим уровнем техники. Управляемый привод с гидравлическим или механическим механизмом препятствует соударению складываемых элементов друг с другом, когда платформа перемещается из одного положения в другое, таким образом, ограничивая риск травмирования оператора или повреждения элементов. Двигатели могут питаться от аккумуляторной батареи грузовика или батареи погрузчика, которые обычно имеются в наличии при интермодальных погрузочных или разгрузочных операциях. Кроме того, изобретение обеспечивает превосходные возможности загрузки при облегченной и эффективной конструкции. Результатом является транспортная платформа, которая безопаснее, быстрее в работе и имеет более высокую производительность перевозки, чем платформы существующего уровня техники.

Хотя некоторые параметры и варианты воплощения упомянуты выше, эти и другие параметры и варианты воплощения настоящего изобретения будут, или должны быть очевидны для специалиста после изучения следующих фигур и подробного описания. Подразумевается, что все такие дополнительные варианты воплощения и параметры, включенные в настоящее описание, находятся в пределах объема настоящего изобретения, и защищены прилагаемой формулой изобретения.

Краткое описание чертежей

Настоящее изобретение может быть более понятным со ссылками на следующие чертежи. Элементы на чертежах не обязательно выполнены в масштабе, вместо этого внимание уделено ясному демонстрированию принципов настоящего изобретения. На чертежах одинаковые ссылочные номера присвоены соответствующим деталям на нескольких видах.

На фиг.1 приведен вид сбоку обычного 40-футового интермодального контейнера, погруженного на стандартное 53-футовое шасси грузовика.

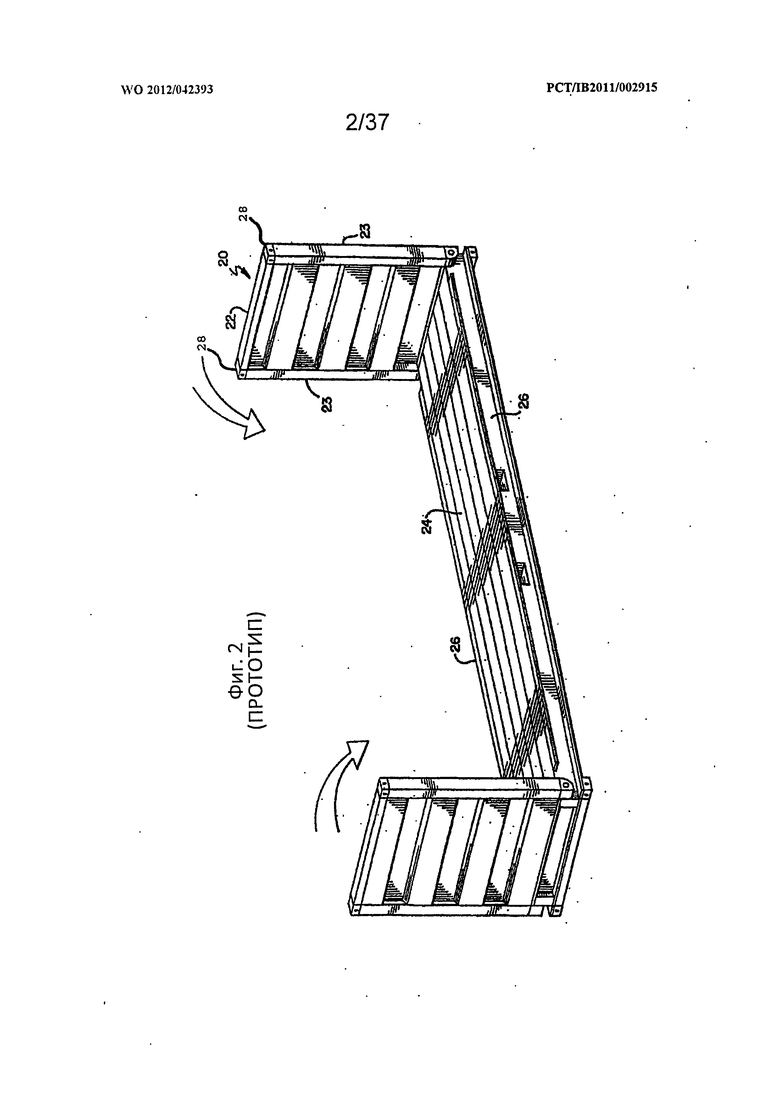

На фиг.2 приведен вид в перспективе 40-футового бортового прицепа со складными торцевыми стенками.

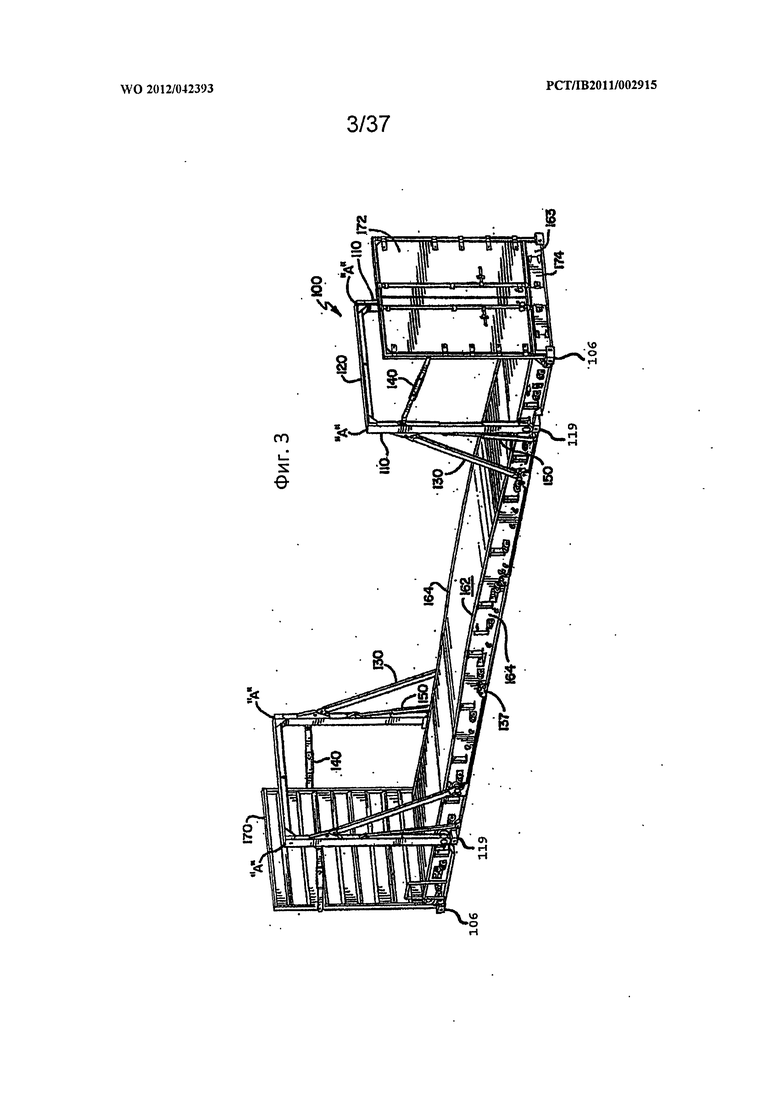

На фиг.3 приведен вид в перспективе интермодальной складной транспортной платформы в положении подъема или перевозки в соответствии с некоторыми вариантами воплощения.

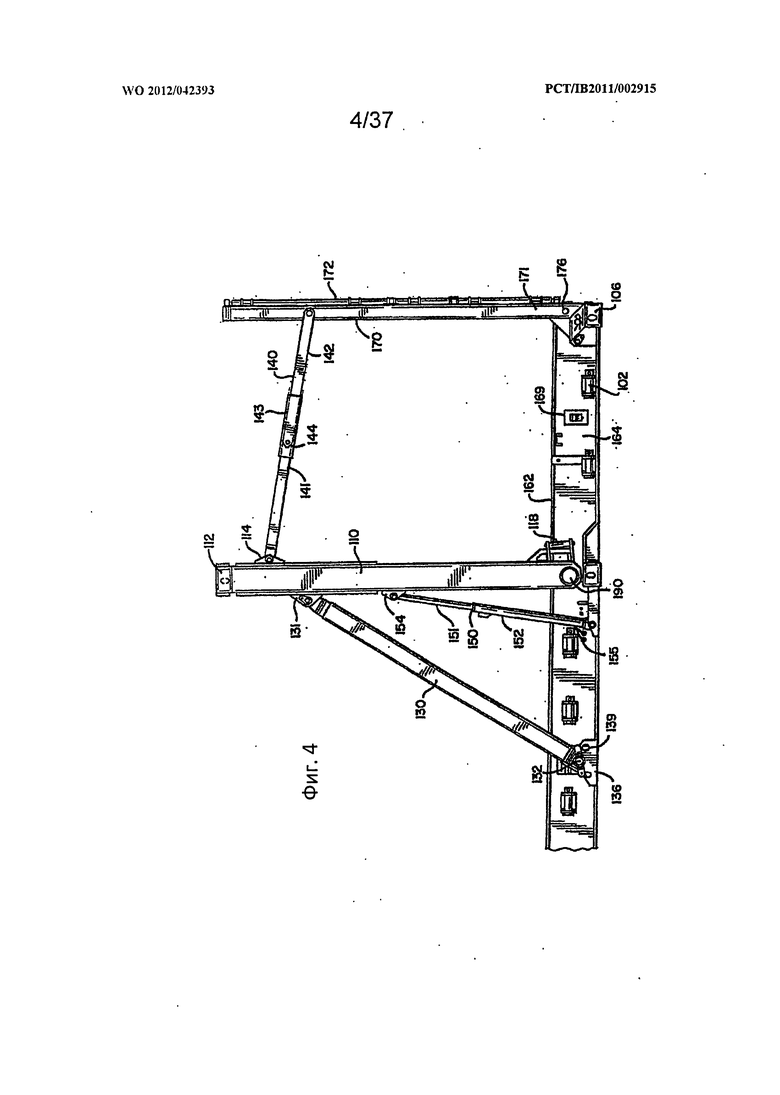

На фиг.4 приведен вид сбоку первого конца интермодальной складной транспортной платформы по фиг.3 в положении подъема или перевозки.

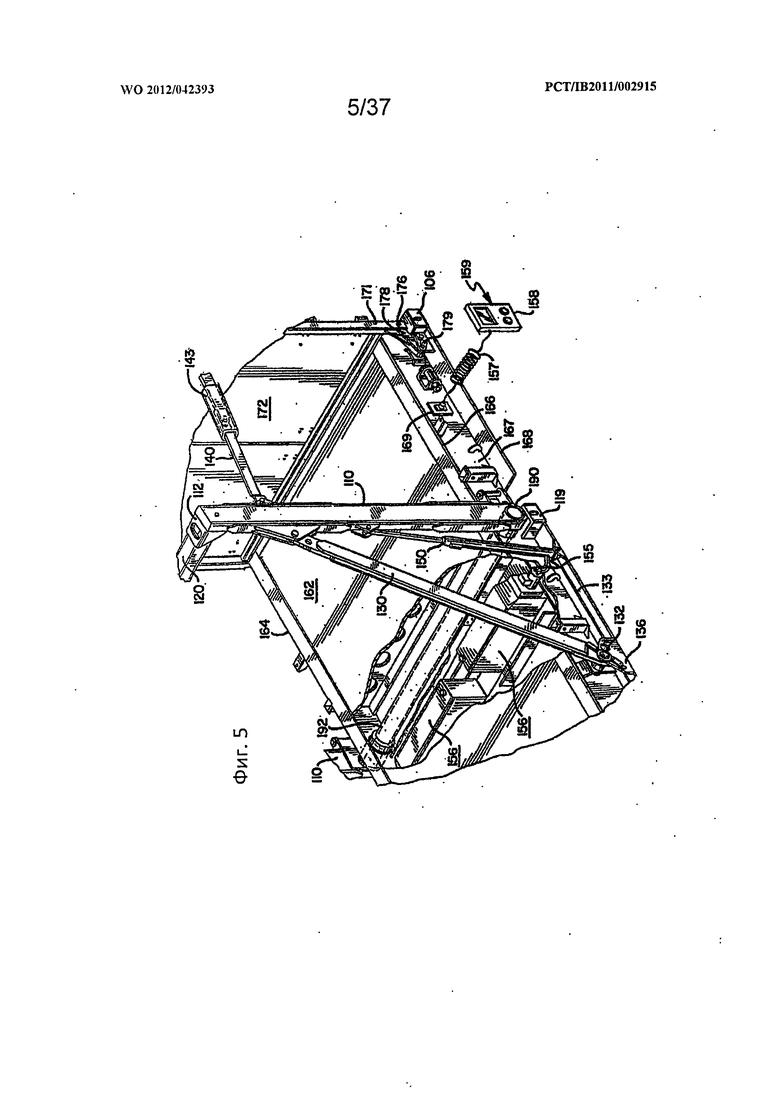

На фиг.5 приведен вид в перспективе первого конца транспортной платформы по фиг.3 в положении подъема или перевозки, со срезанной частью настила для показа некоторых элементов.

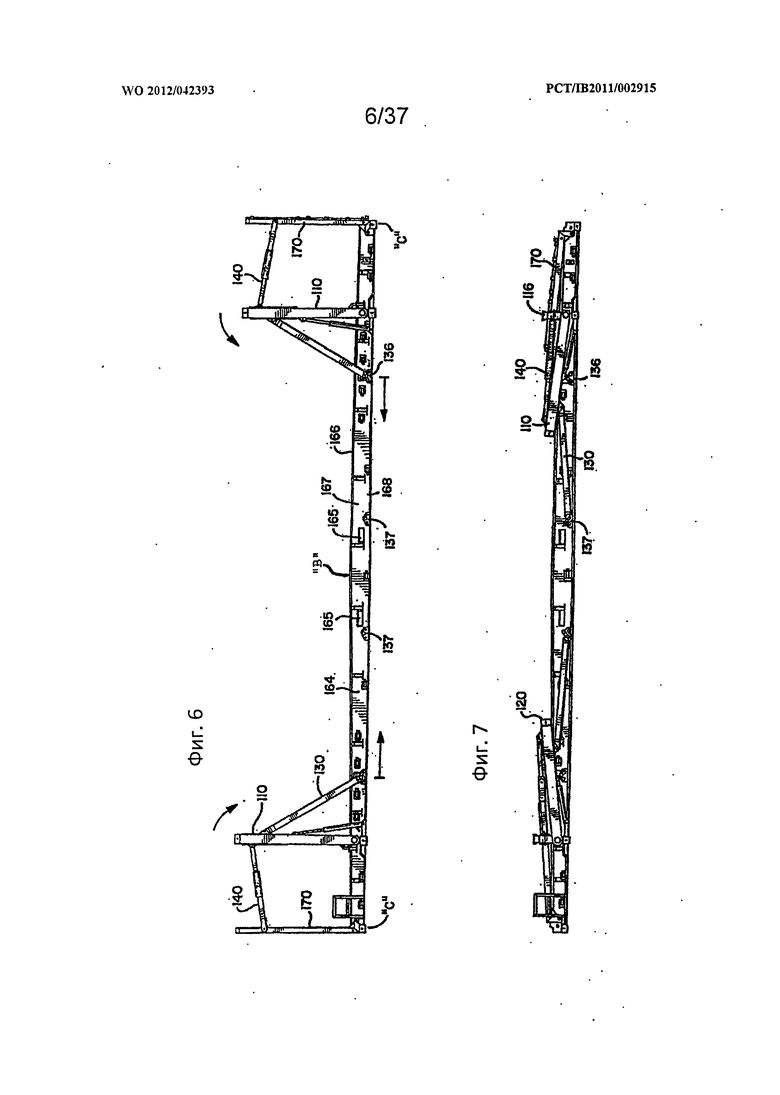

На фиг.6 приведен вид сбоку интермодальной складной транспортной платформы по фиг.3 в положении подъема или перевозки, освещающий некоторые аспекты изобретения.

На фиг.7 приведен вид сбоку интермодальной складной транспортной платформы по фиг.3 в походном положении.

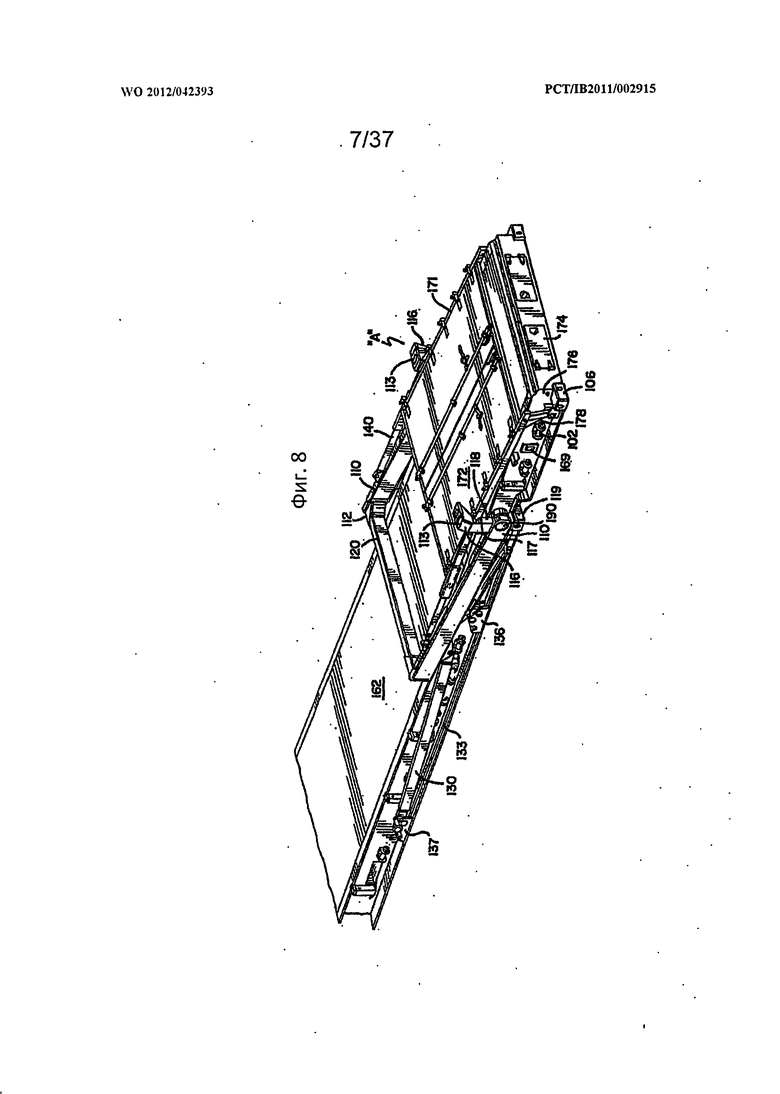

На фиг.8 приведен вид в перспективе первого конца транспортной платформы по фиг.3 в походном положении, освещающий некоторые другие аспекты изобретения.

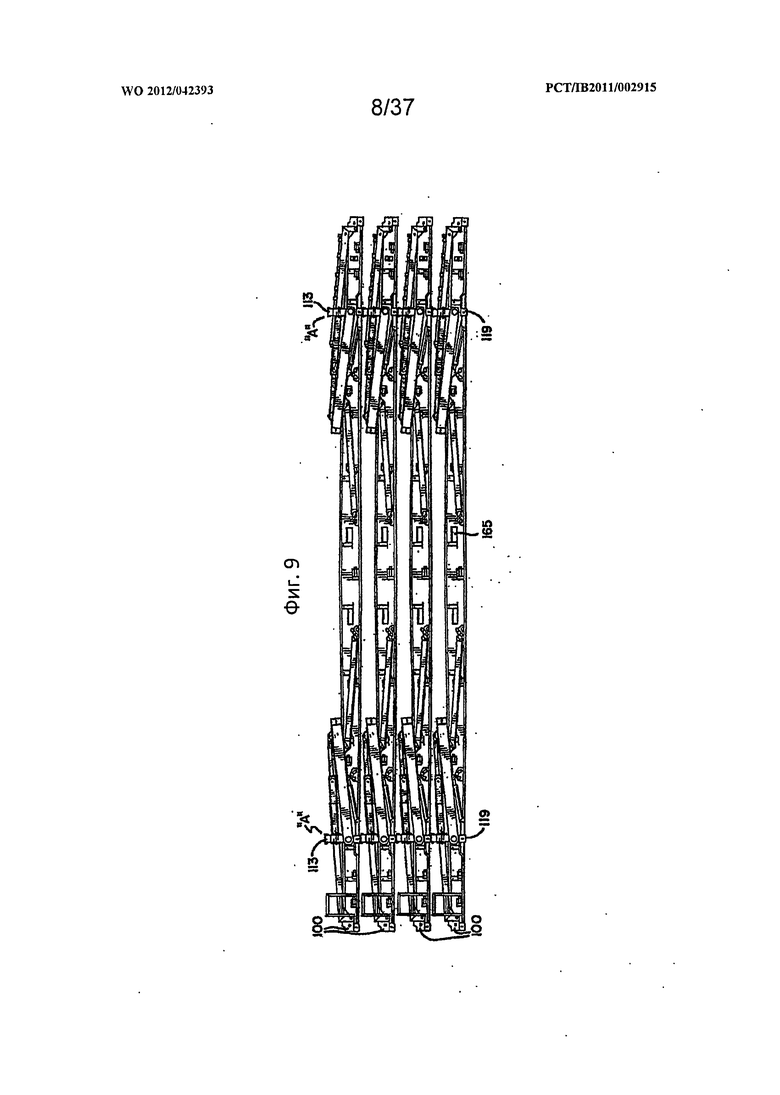

На фиг.9 приведен вид сбоку нескольких интермодальных складных транспортных платформ, все из которых находятся в походном положении и штабелированы для транспортирования, в соответствии с некоторыми вариантами воплощения.

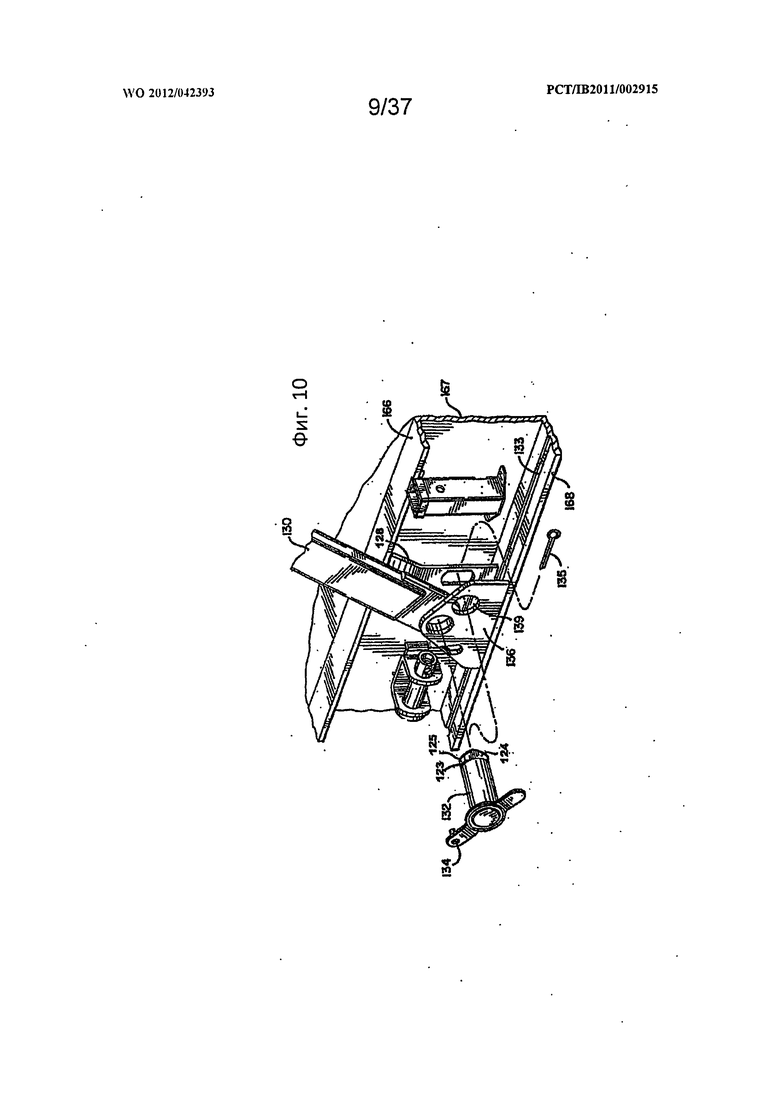

На фиг.10 приведено изображение в разобранном виде штыревого соединения продольной стойки интермодальной складной транспортной платформы, в соответствии с некоторыми вариантами воплощения.

На фиг.11 приведен вид сбоку интермодальной складной транспортной платформы по фиг.3 в крайнем положении загрузки, в соответствии с некоторыми вариантами воплощения.

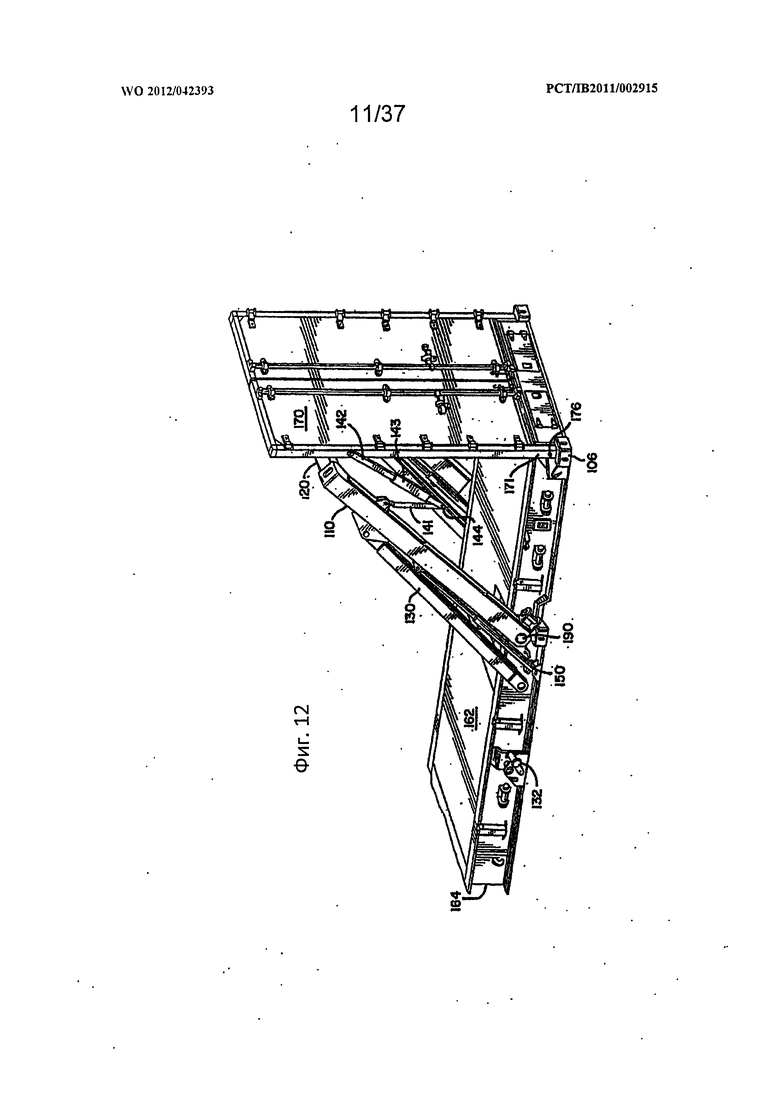

На фиг.12 приведен вид в перспективе первого конца транспортной платформы по фиг.3 в крайнем положении загрузки, освещающий некоторые другие аспекты изобретения.

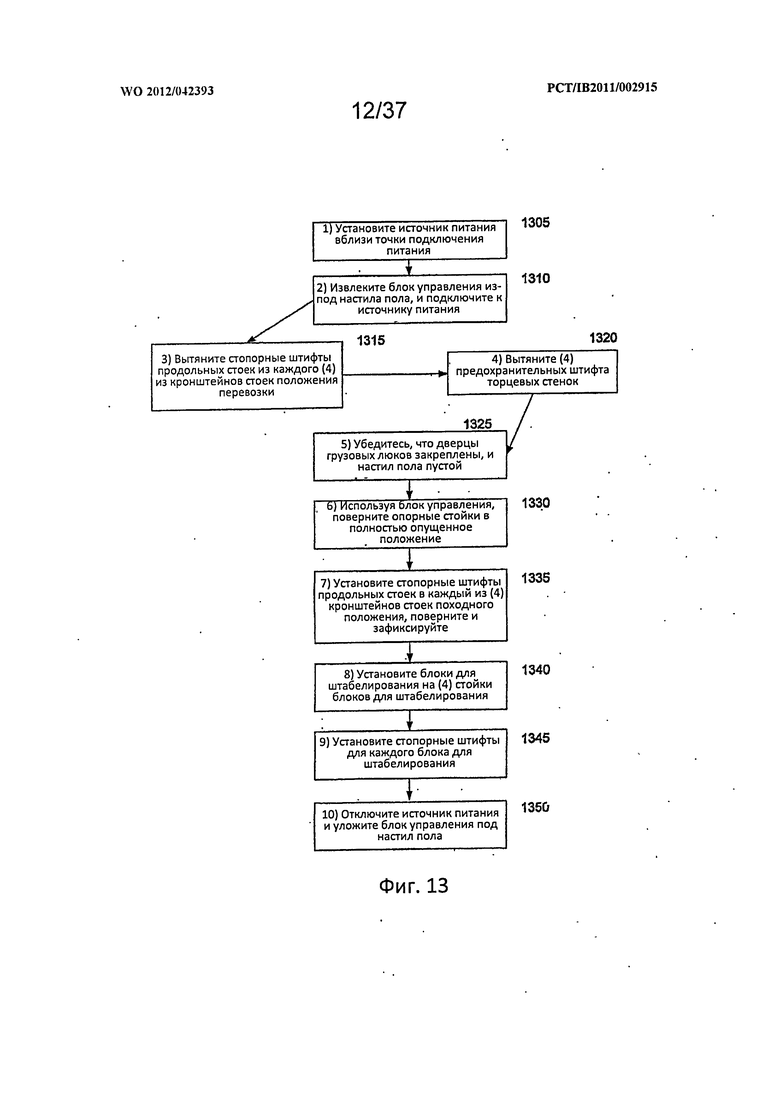

На фиг.13 приведена блок-схема, показывающая определенные шаги, предпринимаемые, чтобы сдвинуть складную интермодальную транспортную платформу, такую как показана на фиг.3, из положения подъема или перевозки в походное положение.

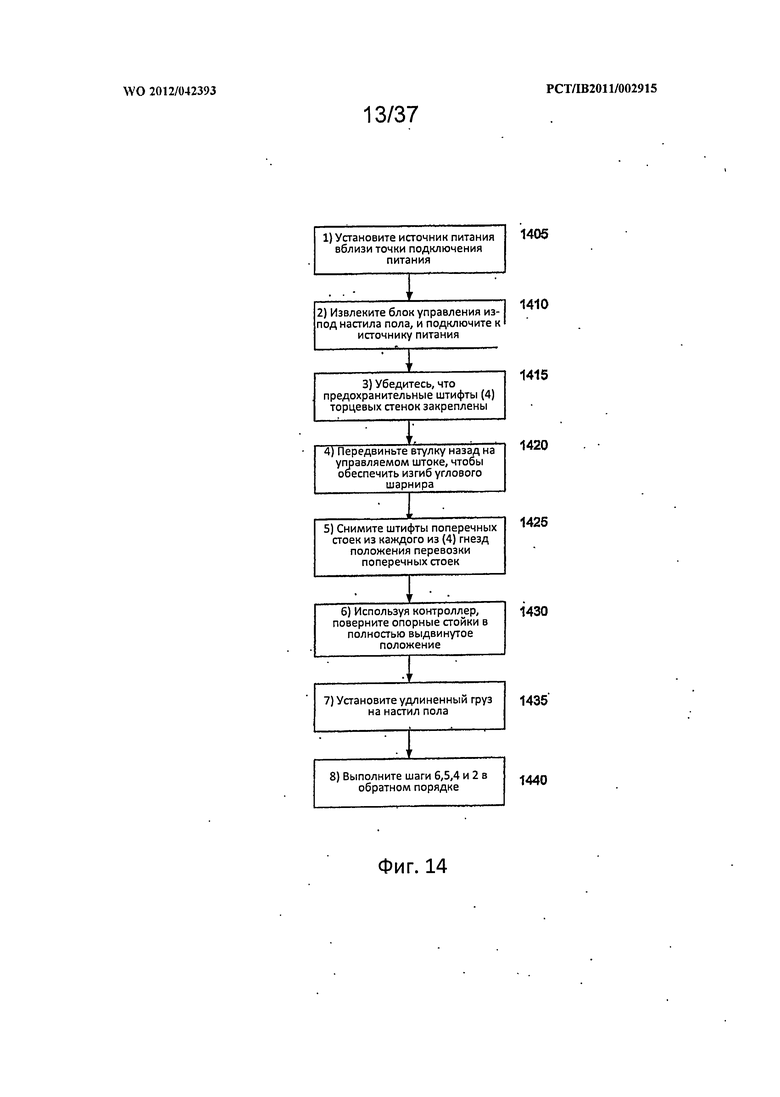

На фиг.14 приведена блок-схема, показывающая определенные шаги, предпринимаемые, чтобы закрепить удлиненный груз для транспортирования, используя складную интермодальную транспортную платформу, такую как показана на фиг.3.

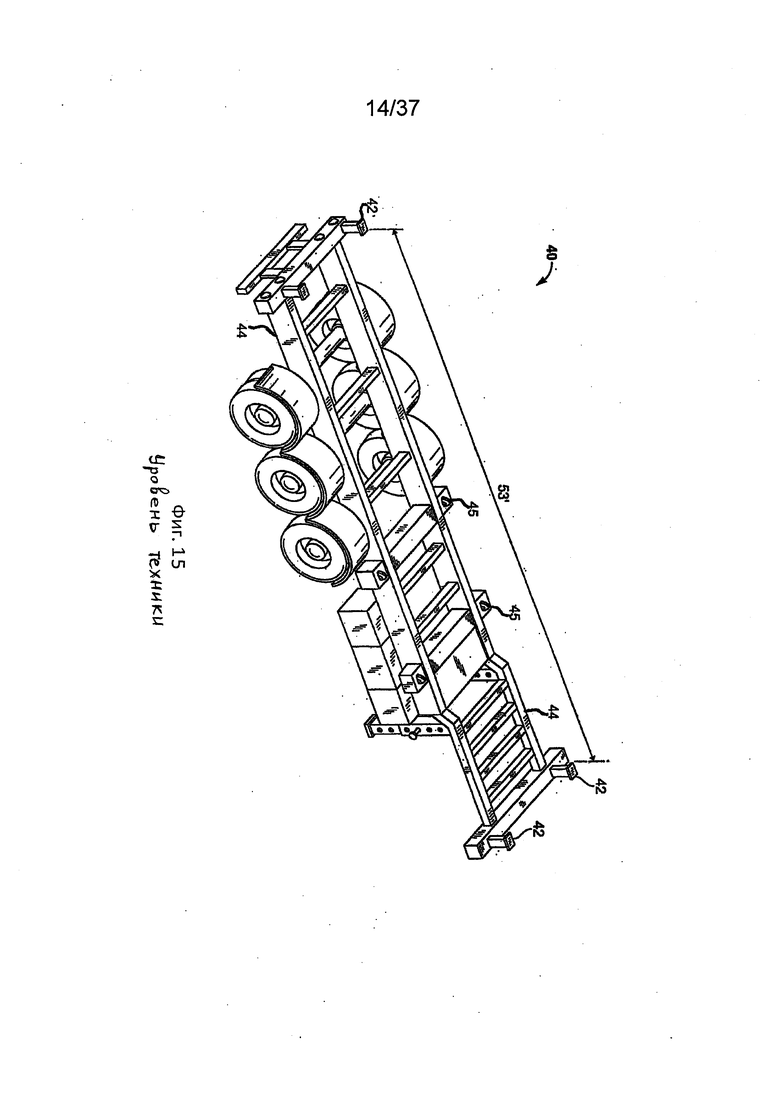

На фиг.15 приведен вид в перспективе стандартного ненагруженного шасси контейнерной тележки.

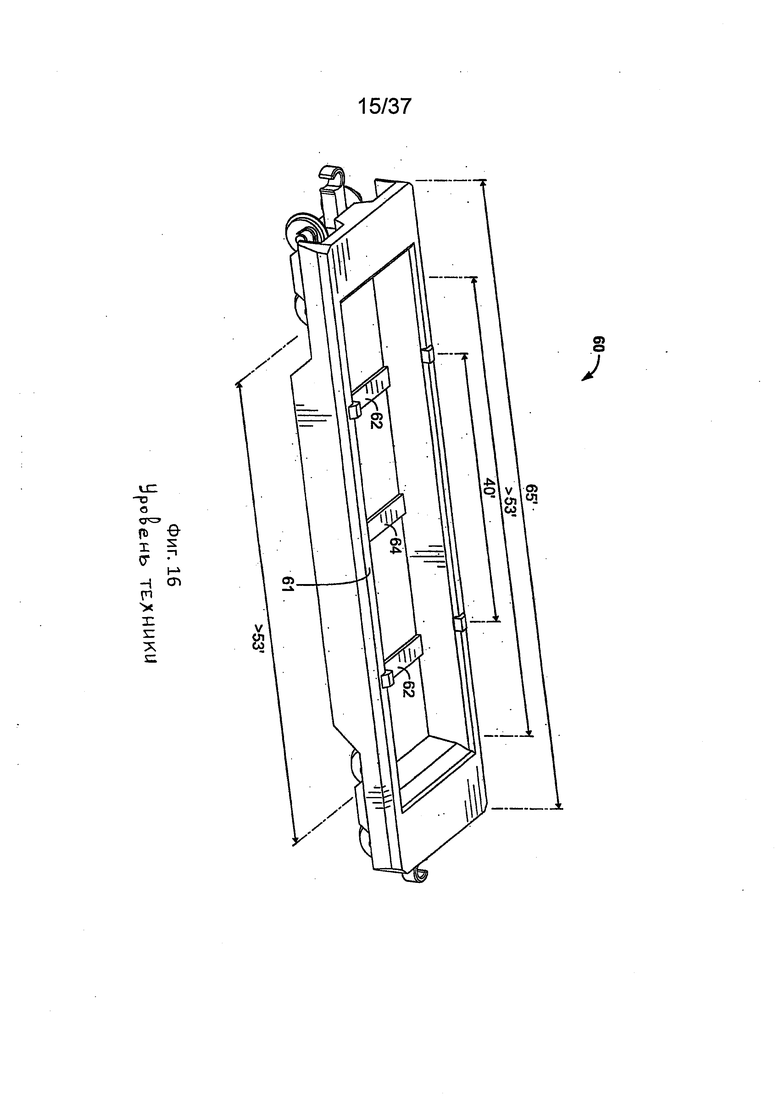

На фиг.16 приведен вид в перспективе стандартного железнодорожного вагона-платформы, используемого для транспортирования интермодальных контейнеров по железной дороге.

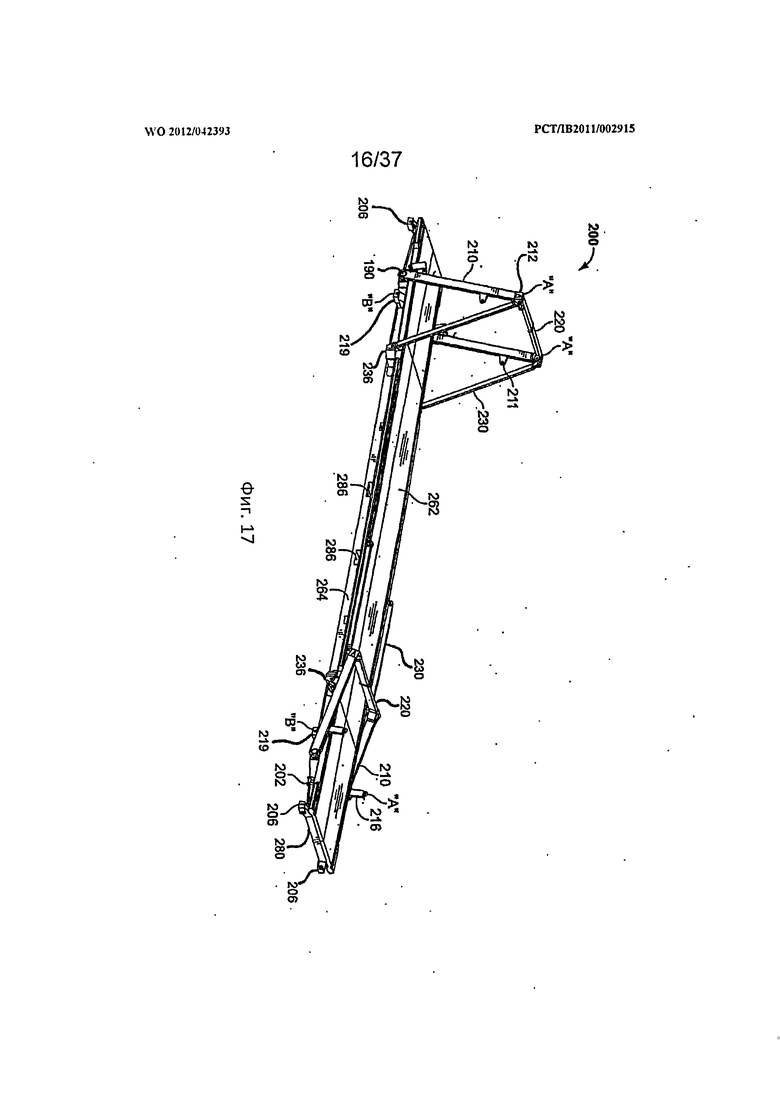

На фиг.17 приведен вид в перспективе складной интермодальной транспортной платформы в отдельной конфигурации, в соответствии с определенным вариантом воплощения.

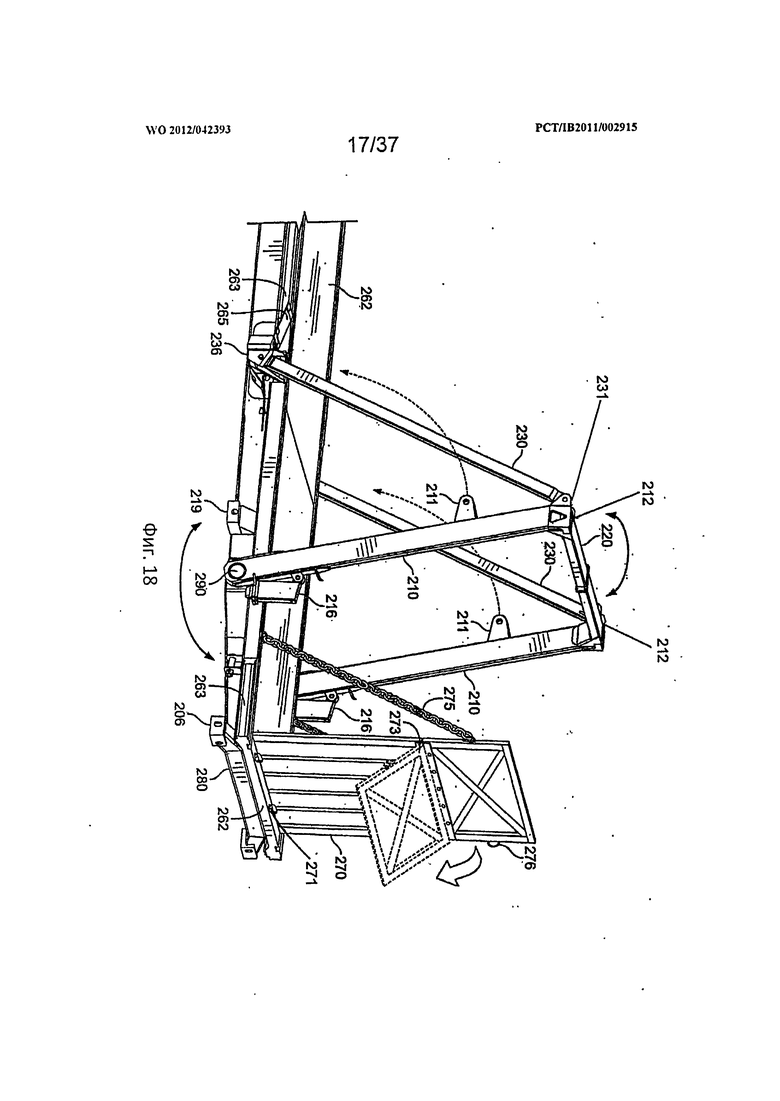

На фиг.18 приведен вид в перспективе угла транспортной платформы по фиг.17, демонстрирующий стойки в положении подъема или перевозки.

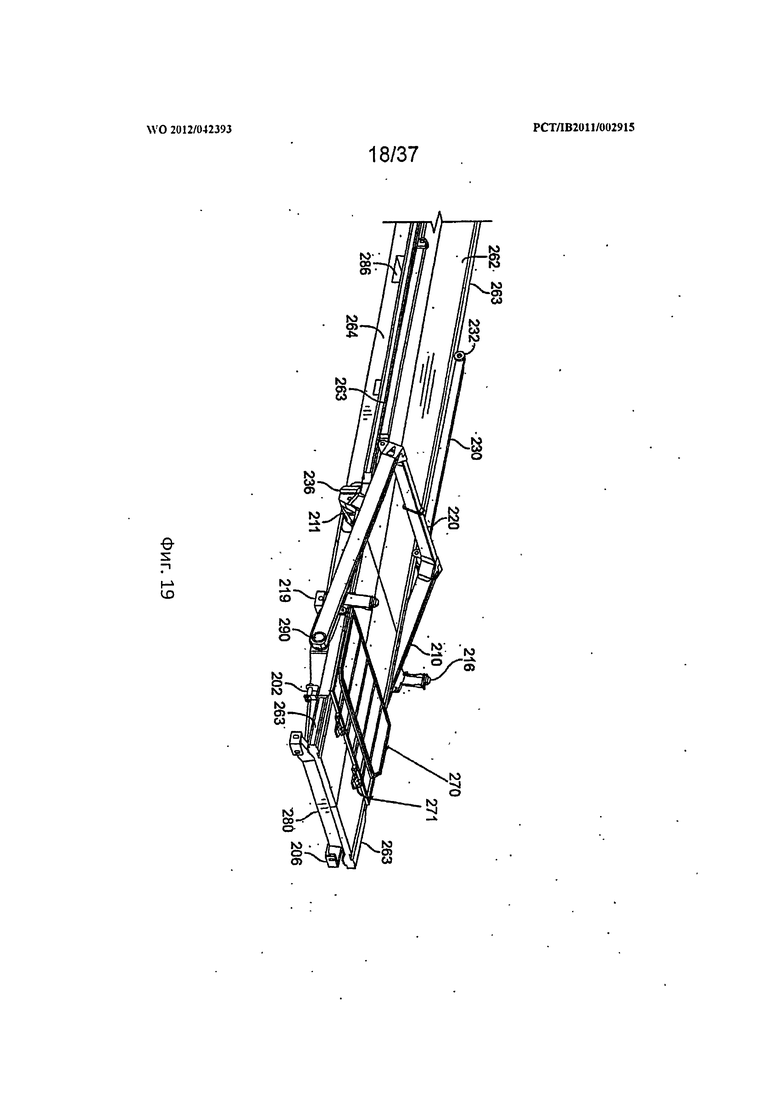

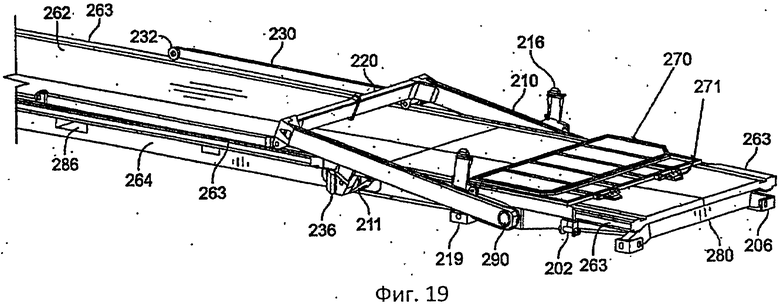

На фиг.19 приведен вид в перспективе того же угла, который показан на фиг.18, но со стойками в походном положении.

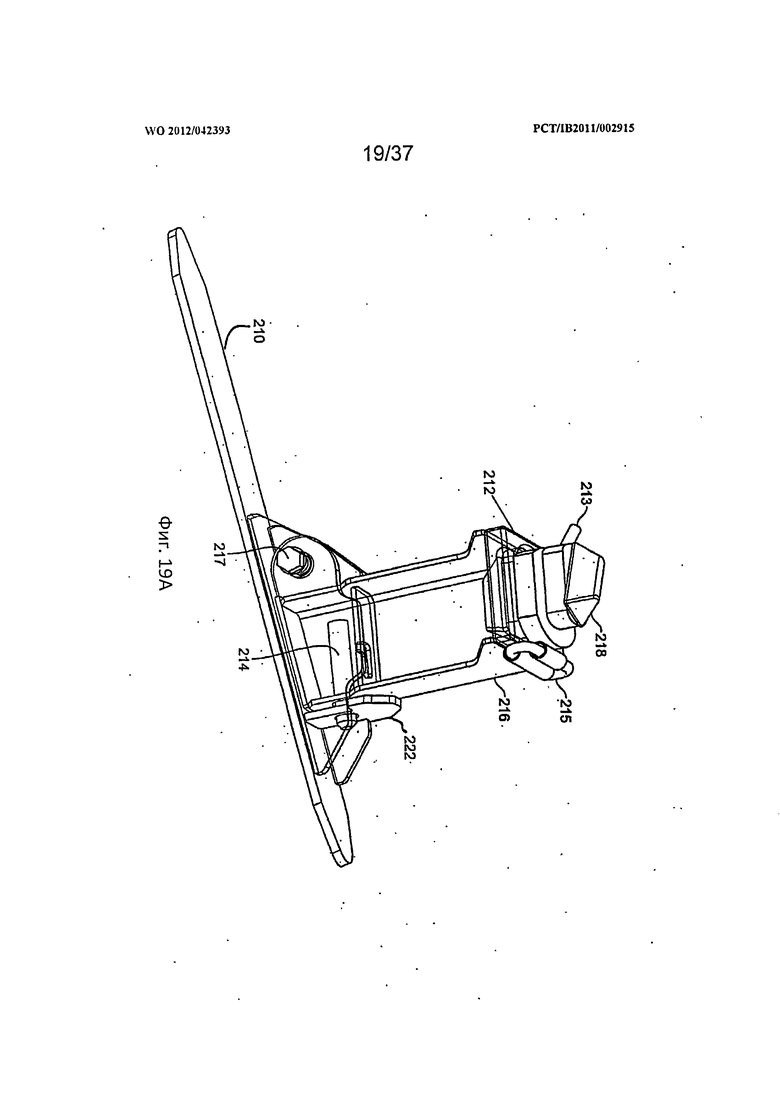

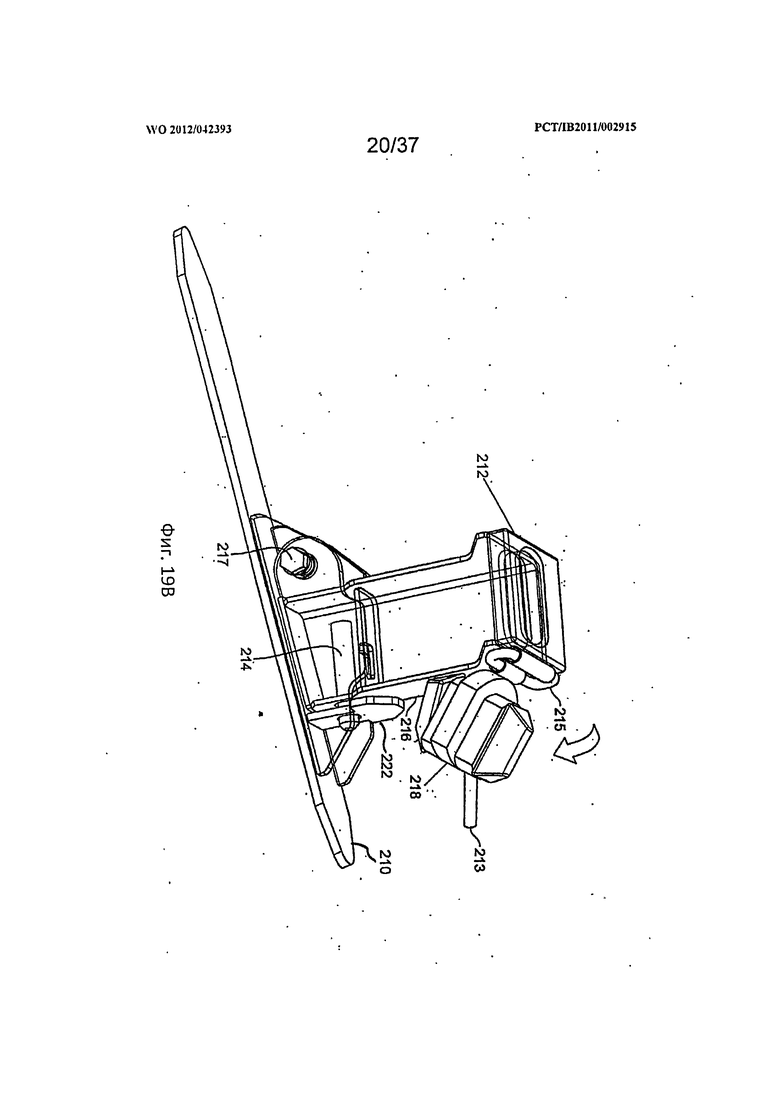

На фиг.19А и 19В приведены выделенные виды блоков для штабелирования в рабочем положении с охватываемыми зажимными муфтами на месте и без них для операций подъема.

На фиг.20 приведен вид в перспективе того же угла, который показан на фиг.18, но со стойками в крайнем положении загрузки.

На фиг.21 приведен вид в перспективе крупным планом того же угла, который показан на фиг.18, но со снятым настилом пола, чтобы показать расположенные ниже элементы.

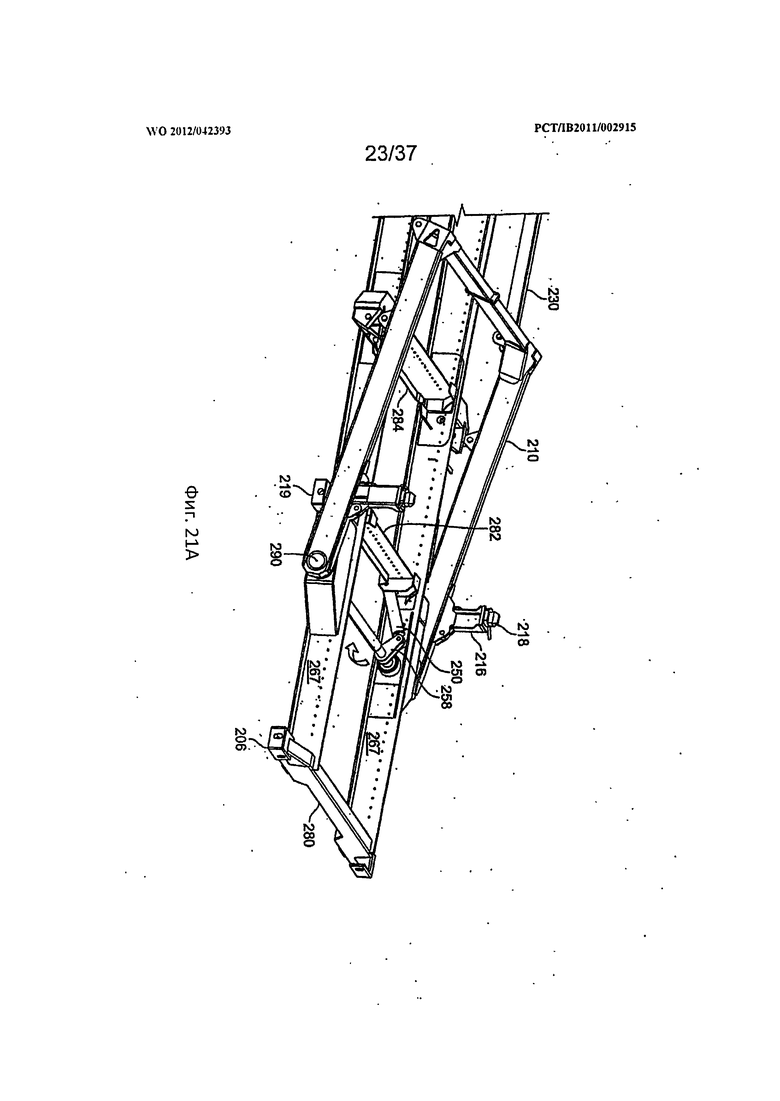

На фиг.21А приведен тот же вид, что и на фиг.21, но с альтернативными элементами на месте, и отображающий платформу в походном положении.

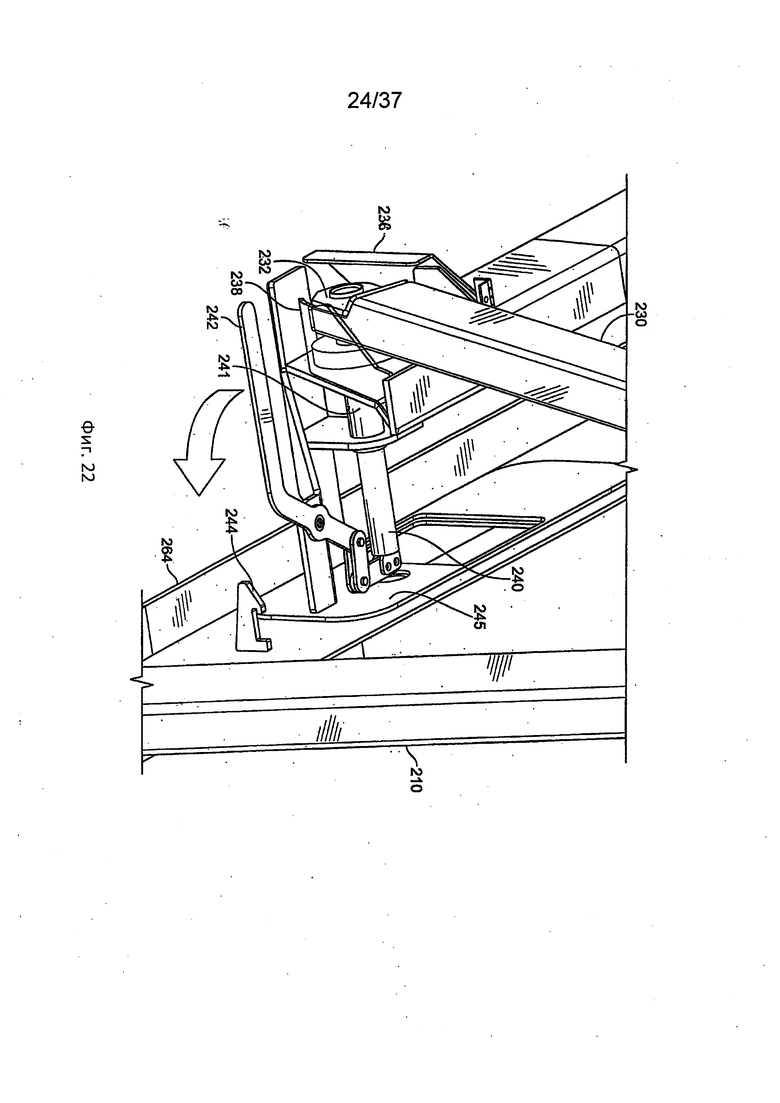

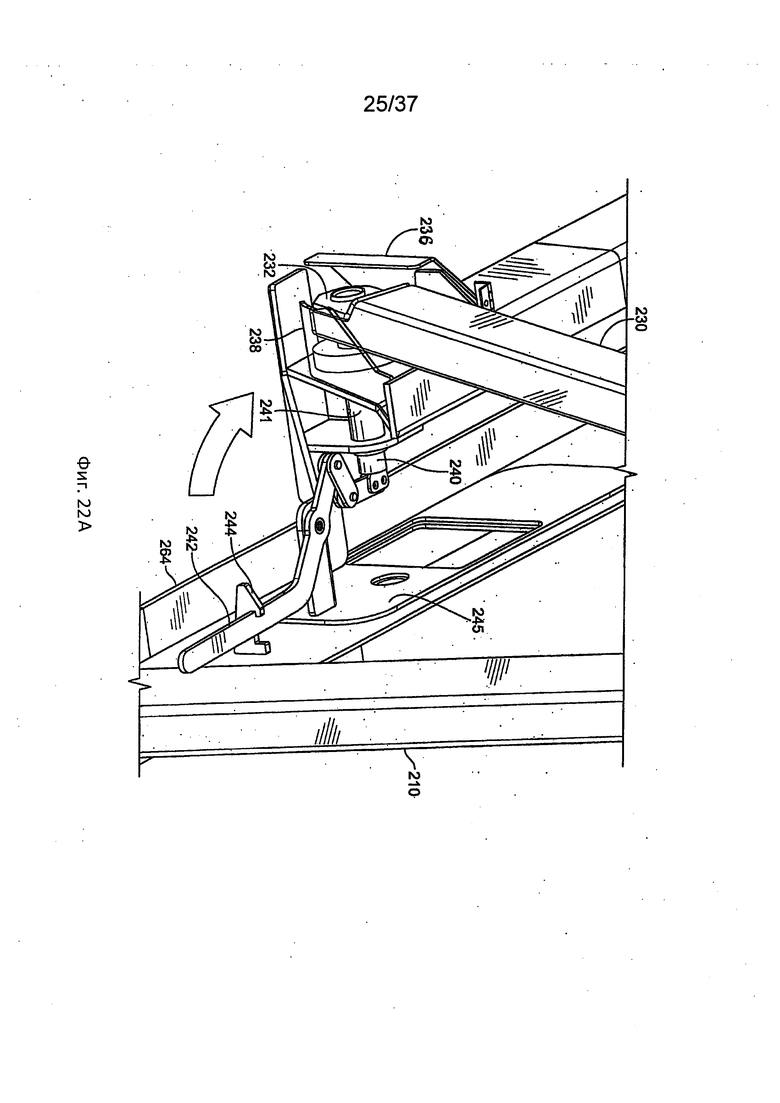

На фиг.22 и 22А приведены соответствующие виды в отдельной зоне транспортной платформы, показанной на фиг.17, с некоторыми компонентами, убранными для отображения конфигурации стопорного штифта в разблокированном и заблокированном положениях, соответственно.

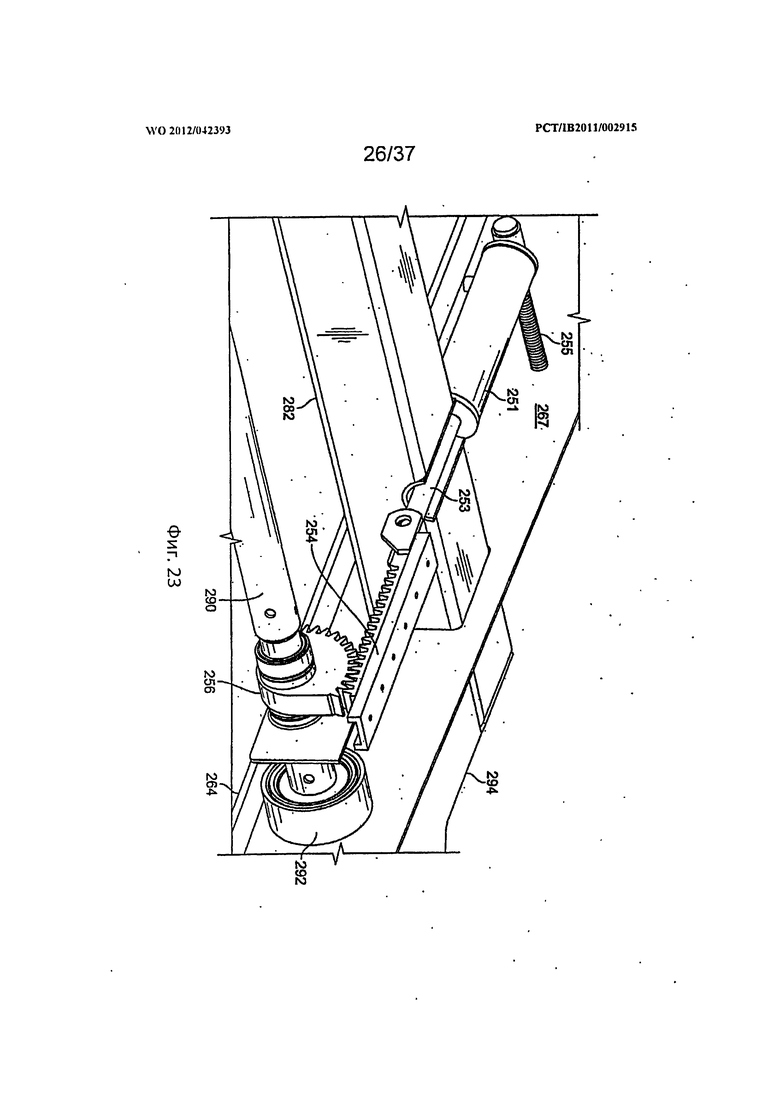

На фиг.23 приведен вид в перспективе крупным планом двигателя в сборе транспортной платформы, показанной на фиг.17, с некоторыми элементами, снятыми для показа других лежащих ниже элементов.

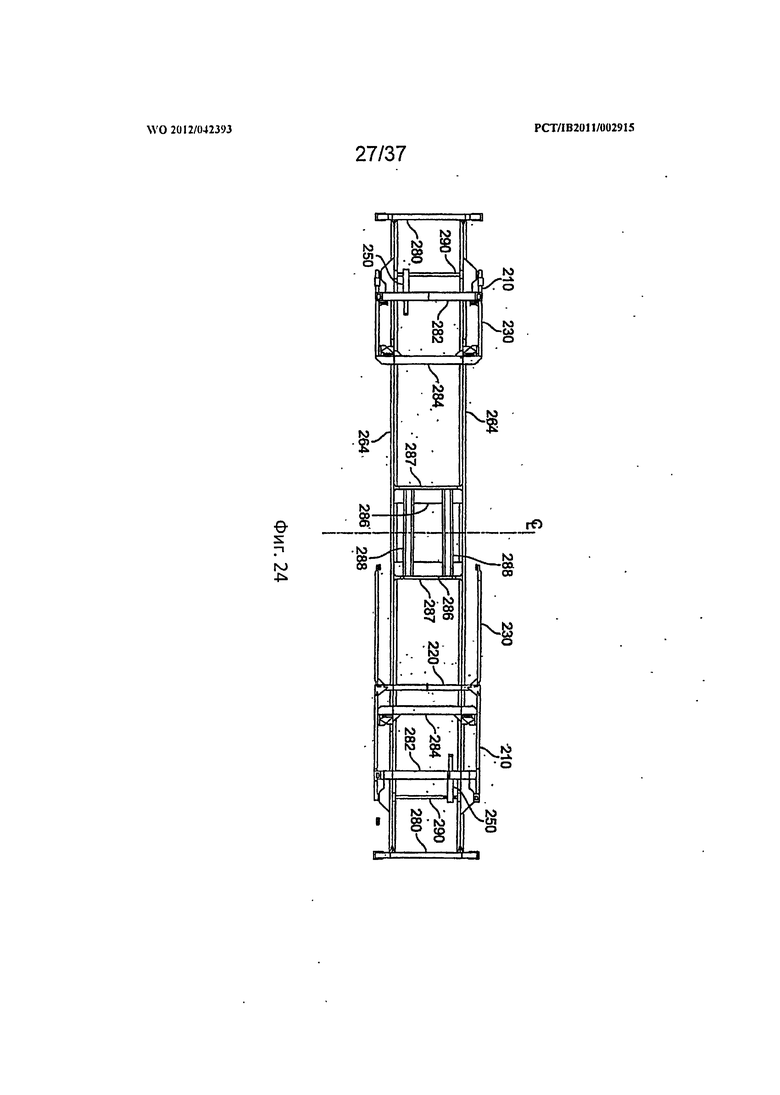

На фиг.24 приведен вид снизу транспортной платформы, показанной на фиг.17, с настилом пола, удаленным для выделения некоторых элементов.

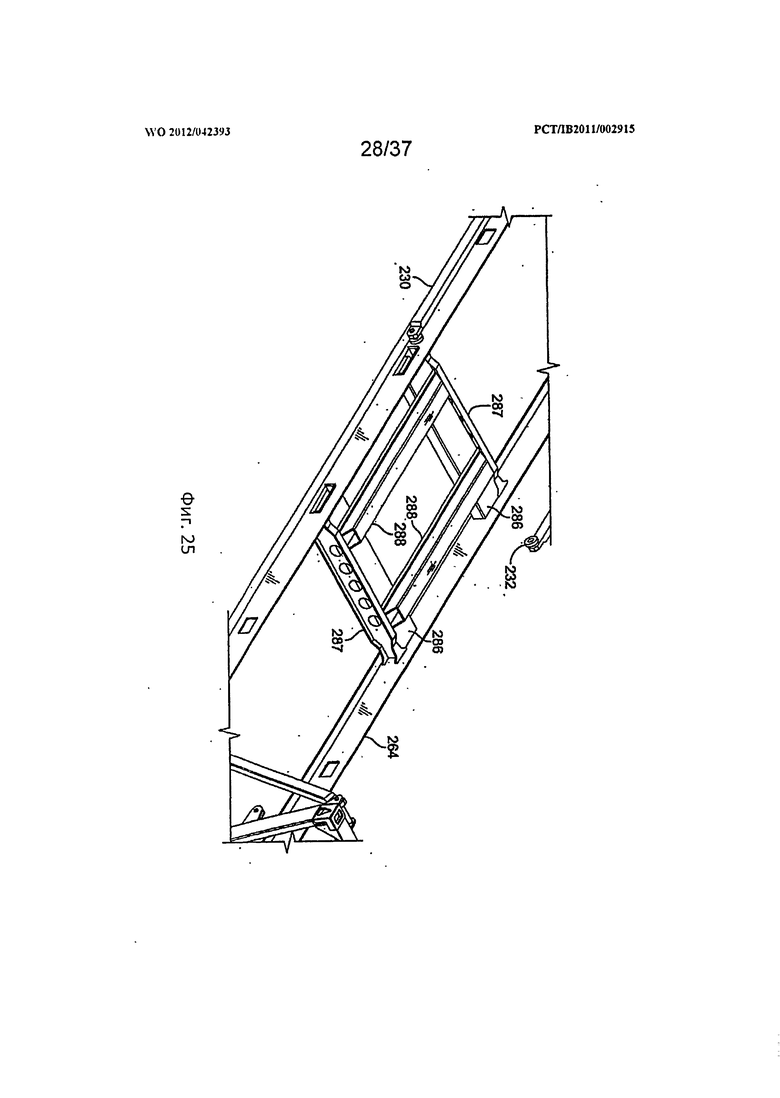

На фиг.25 приведен вид в перспективе центральной секции транспортной платформы, показанной на фиг.17, с настилом пола, удаленным для освещения некоторых элементов.

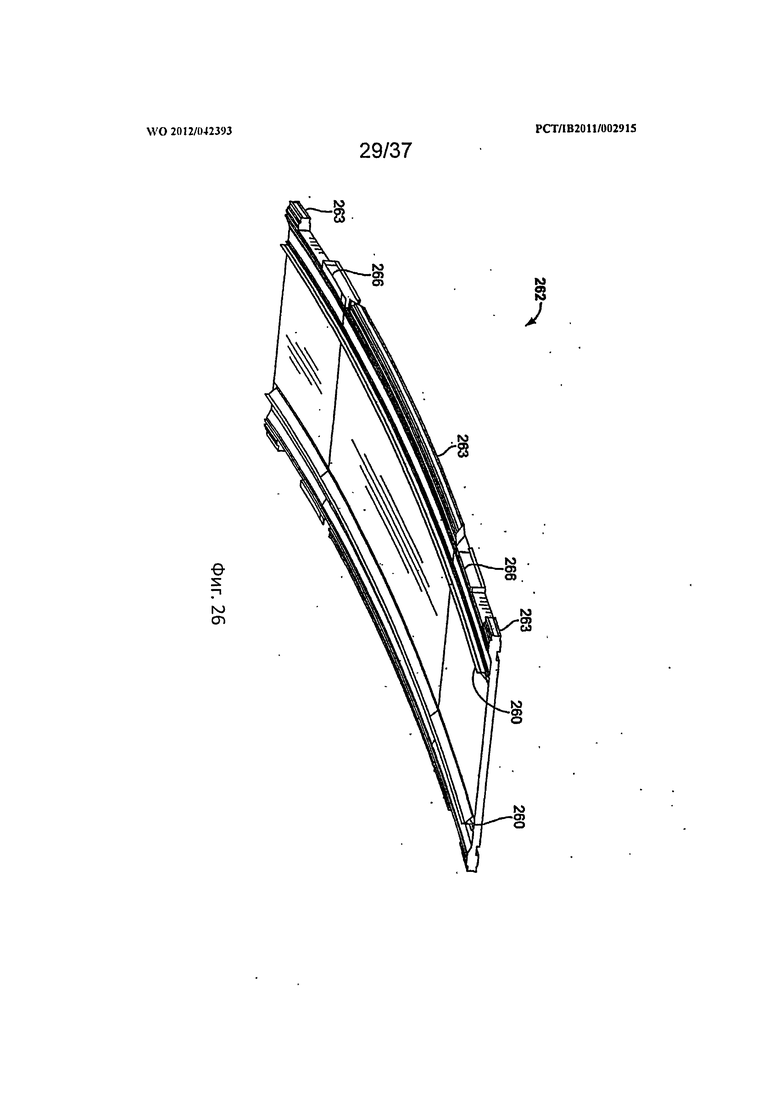

На фиг.26 приведен выделенный вид снизу настила пола, такого, как на фиг.17, под определенным углом, где дуга настила пола видна.

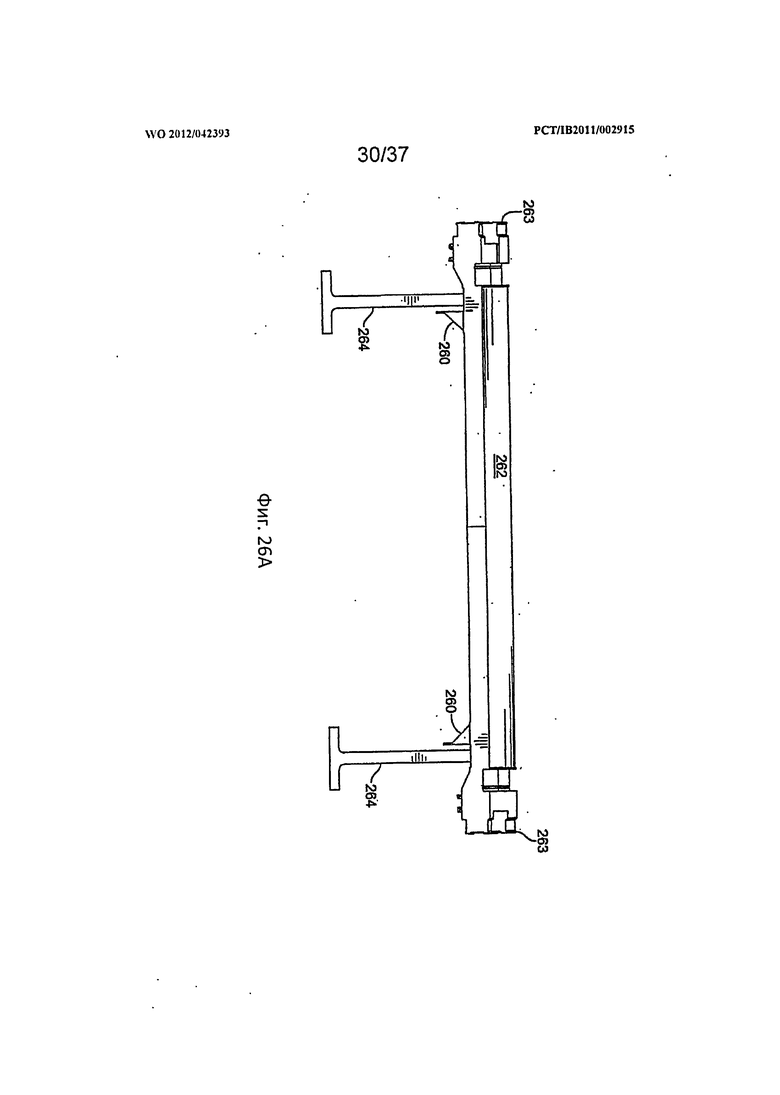

На фиг. 26А приведен вид с торца настила пола по фиг. 26, отображающий балки настила в присоединенном виде.

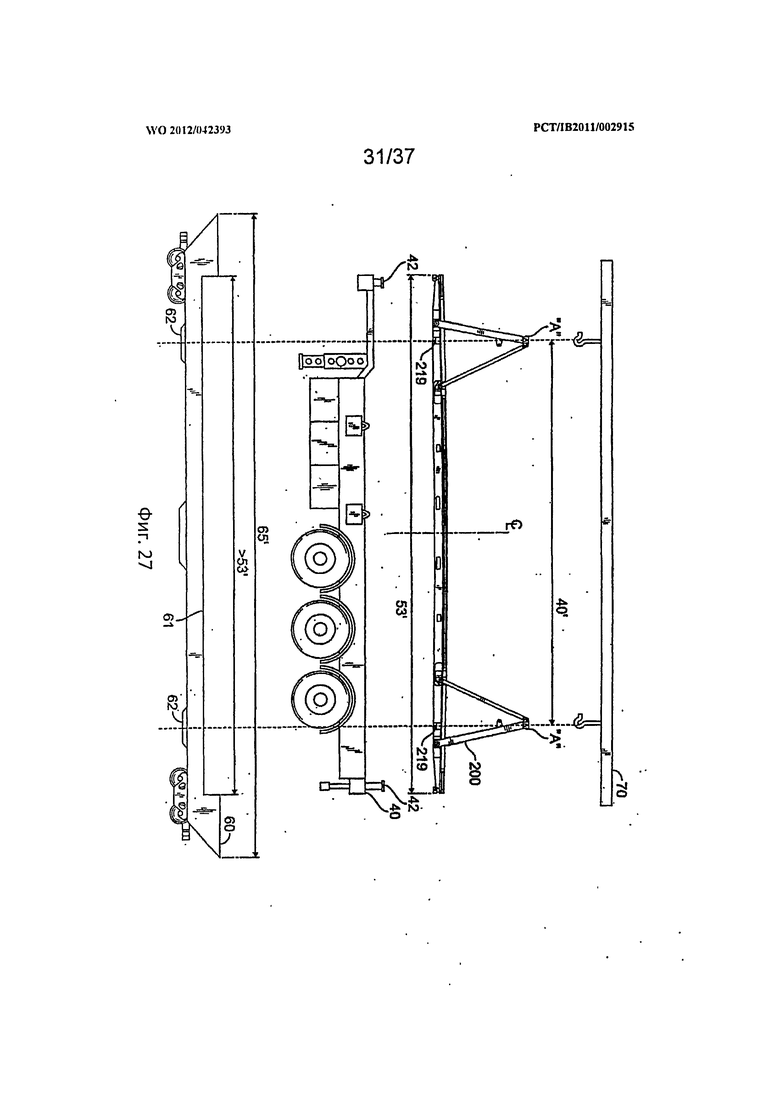

На фиг. 27 приведено наложение, изображающее совмещение точек штабелирования и нагружения на транспортном средстве относительно стандартного ненагруженного шасси контейнерной тележки и стандартного железнодорожного вагона-платформы.

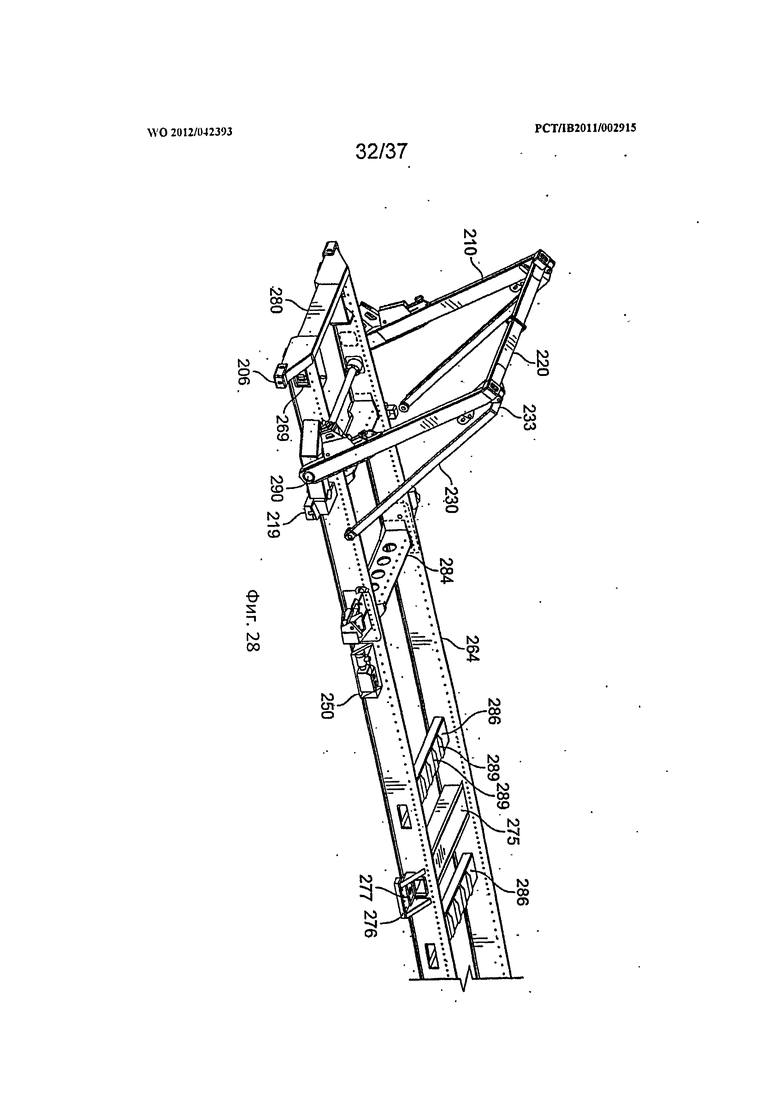

На фиг. 28 приведен вид в перспективе угла транспортной платформы, аналогичной показанной на фиг. 17, но с некоторыми изменениями, и с настилом пола, снятым для демонстрации некоторых особенностей.

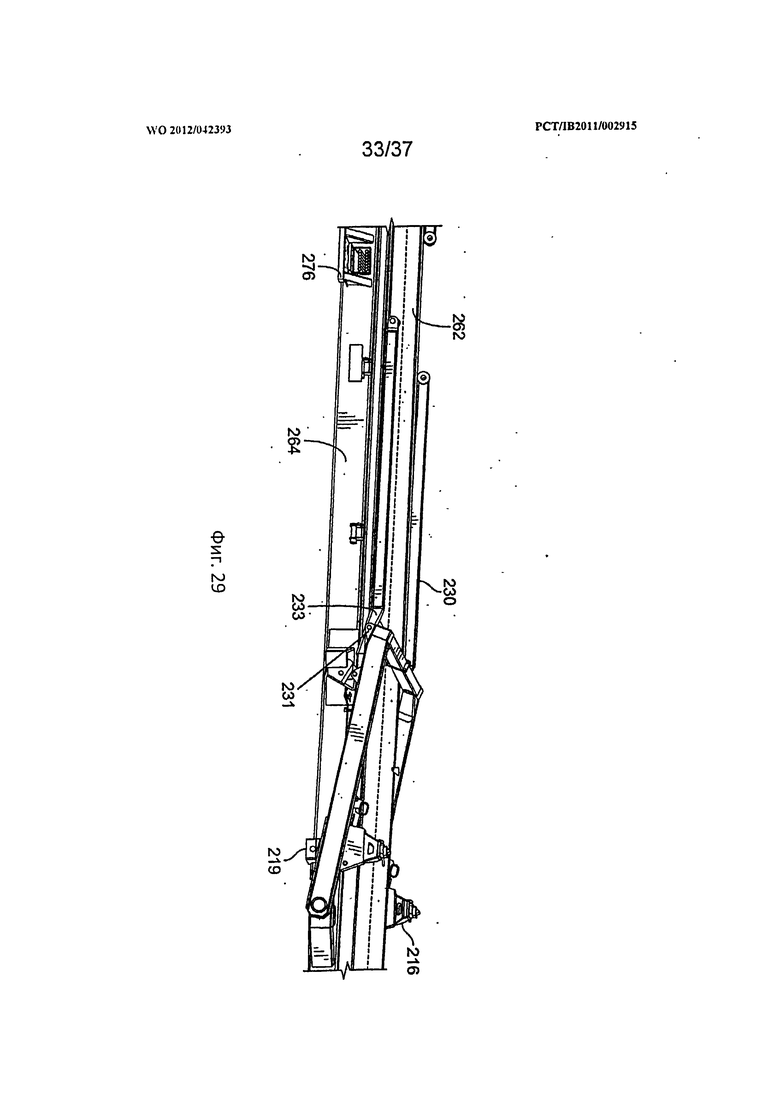

На фиг. 29 приведен вид сбоку в перспективе транспортной платформы, показанной на фиг. 28, но опущенной в походное положение, и отображающий настил пола на месте.

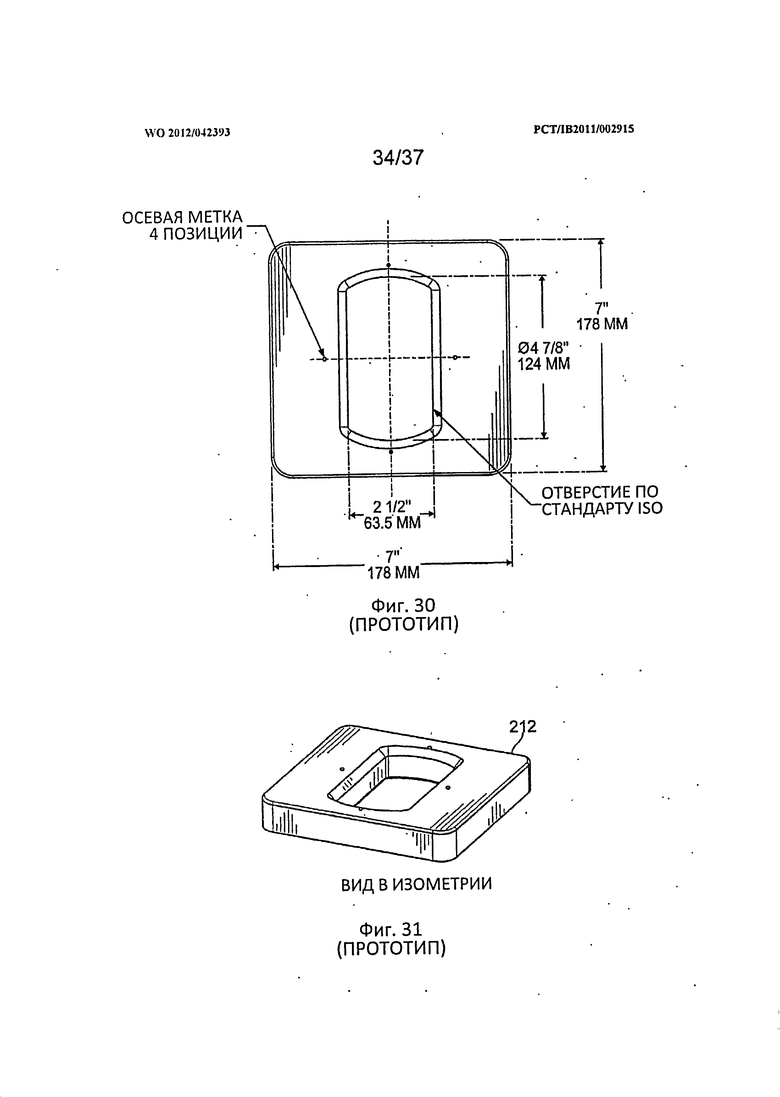

На фиг. 30 и 31 приведен размер и форма подъемных приспособлений по стандарту ISO.

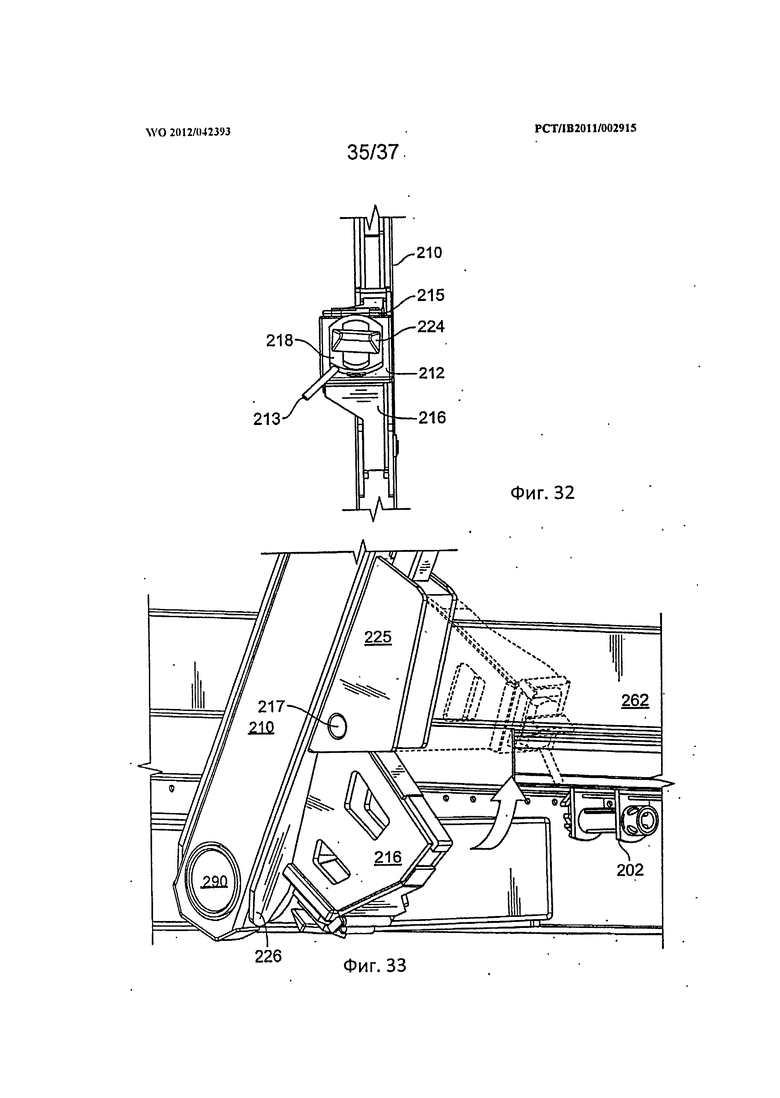

На фиг. 32 приведен вид в перспективе сверху блока для штабелирования в положении подъема, в соответствии с некоторыми вариантами воплощения.

На фиг. 33 приведен вид в перспективе со стороны блока для штабелирования, показанного на фиг. 32, но с блоком для штабелирования, откаченным для облегчения загрузки по всей ширине или перевозки.

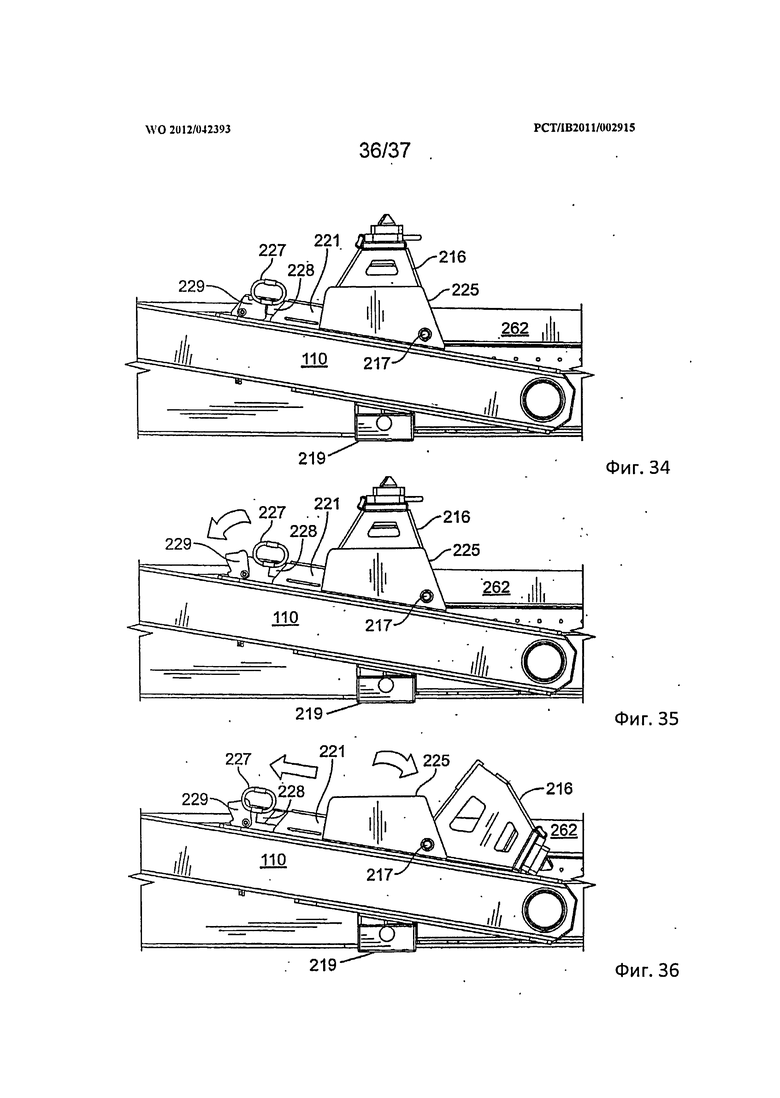

На фиг. 34-36 приведены виды сбоку части транспортной платформы, показанной на фиг. 28, демонстрирующие перемещение блока для штабелирования из положения в положение, в соответствии с некоторыми вариантами воплощения.

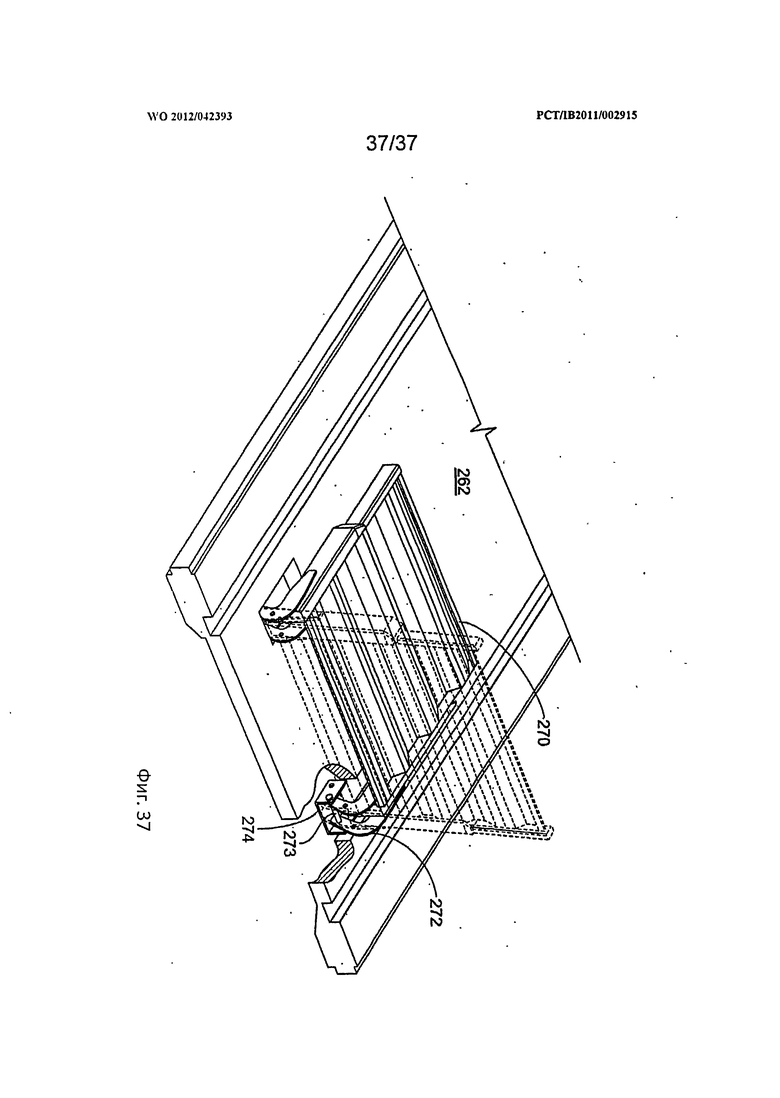

На фиг. 37 приведен вид в перспективе угла транспортной платформы, отличающейся поворотной торцевой стенкой, прикрепленной к настилу пола.

Подробное описание изобретения

В дальнейшем описании раскрыты, продемонстрированы и приведены примеры одного или более конкретных вариантов воплощения настоящего изобретения, в соответствии с его принципами. Настоящее описание не предусматривает ограничения изобретения вариантами воплощения, описанными здесь, но объясняет принципы изобретения таким образом, чтобы специалисту в данной области были понятны эти принципы и, при таком понимании, была возможность применения на практике не только вариантов воплощения, раскрытых здесь, но и других вариантов воплощения, которые могут приходить на ум в соответствии с этими принципами. Объем настоящего изобретения предназначен для охвата всех таких вариантов воплощения, которые могут подпадать под действие формулы изобретения, буквально или в соответствии с доктриной эквивалентов.

Следует отметить, что в описании и чертежах, одинаковые или подобные элементы могут обозначаться теми же ссылочными номерами. Однако иногда эти элементы могут обозначаться различными номерами, как, например, в случаях, когда такие обозначения облегчают более ясное описание. Кроме того, чертежи, приведенные здесь, не обязательно вычерчены в масштабе, и в некоторых случаях пропорции могут быть преувеличены для более четкого описания определенных особенностей. Такая практика обозначения и чертежей не обязательно подразумевают основную реальную цель. Как указано выше, настоящее описание предназначено для принятия в целом, и интерпретируется в соответствии с принципами настоящего изобретения, как объясняется здесь, и понятно специалисту в данной области.

Следует понимать, что в настоящей заявке термин «продольная ось» означает воображаемую линию, отмечающую среднюю точку по всей длине объекта. Например, если прямоугольник (или прямоугольная поверхность нагружения) имеет длину 40 футов и ширину 10 футов, его продольная ось будет воображаемой линией, проходящей через центр прямоугольника, в 20 футах от каждого конца. Для ясности, продольная ось транспортной платформы 200 была наложена на транспортную платформу по фиг.24, отображающей вид снизу типичной транспортной платформы, и на транспортную платформу по фиг.27, отображающей вид спереди сбоку типичной транспортной платформы. Расстояния, измеренные от этих продольных осей, были бы, таким образом, перпендикулярны им, влево или вправо.

На фиг.1 показан стандартный интермодальный контейнер 3, погруженный на шасси 2 трейлера. Следует отметить, что шасси 2 трейлера длиннее, чем стандартный интермодальный контейнер 3, при типичных длинах трейлера пятьдесят три фута в Северной Америке и сорок восемь футов в Европе. Однако интермодальный контейнер 3 составляет только сорок футов в длину, так, чтобы располагать точки подъема 4 в сорокафутовых узлах для подъема и штабелирования. Интермодальный контейнер 3 также ограничен в том, что он может быть с концевой загрузкой, и занимает значительное пространство, даже будучи пустым.

Платформа 20 по фиг.2 решает некоторые из этих проблем в той части, что она может быть загружаемой сверху или сбоку, и имеет складные торцевые стенки 22, которые могут складываться вниз на настил пола 24. Платформа 20 снабжена противостоящими балками настила 26, которые являются двутавровыми балками, каждая имеет два плоских фланца, соединенных вертикальной перегородкой. Балки 26 настила соединены поперечными элементами (не показаны), на которых установлено покрытие настила пола 24. На сторонах каждой торцевой стенки 22 находится опорная стойка 23, которая располагает приспособление 28 в сорокафутовых узлах для обеспечения подъема. Однако как будет лучше понятно после описания балок настила по настоящему изобретению, данная платформа 20 может не выдержать тяжелой нагрузки, будучи поднимаемой, в результате деформации балок 26 настила. Кроме того, хотя торцевые стенки 22 поворачиваются вокруг своих точек соединения с балками 26 настила, и складываются к настилу 24 пола, перевод платформы 20 таким способом является тяжелой, опасной работой, требующей от операторов физических усилий для опускания торцевых стенок на место, и подъема их обратно, в положение перевозки. Наконец, транспортная платформа 20 имеет то основное ограничение, что на ней не может транспортироваться груз, превышающий сорок футов в длину.

На фиг.15 и 16 показана конструкция существующего шасси, что помогает демонстрировать интермодальный характер и полезность настоящего изобретения. На фиг.15 отображено стандартное 53-футовое шасси 40 трейлера. Такой тип шасси трейлера может использоваться для опоры бортового прицепа до 53 футов в длину. Угловые приспособления 42 расположены так, чтобы принимать и закреплять такой бортовой прицеп, который имеет охватывающие приемные гнезда в этих положениях, предназначенных для приема приспособлений. Кроме того, они могут использоваться для перевозки интермодальных контейнеров различной длины, в зависимости от расположения внутренних приспособлений 45. Каждый интермодальный контейнер также имеет охватывающие приемные гнезда на четырех углах - два для приспособления над задними угловыми приспособлениями 42 и два - для приспособления над двумя внутренними приспособлениями 45. Вес бортового прицепа или интермодального контейнера также может поддерживаться рейками 44 шасси, которые проходят по длине шасси трейлера. Хотя ширина может изменяться, рейки 44 находятся примерно в тридцати девяти дюймах в стороне на стандартном шасси трейлера.

На фиг.16 показан стандартный железнодорожный вагон-платформа 60, который имеет длину шестьдесят пять футов. Вагон-платформа отличается углублением 61, которое используется для размещения стандартного интермодального контейнера, такого как контейнер 3 по фиг.1. Хотя длина углубления может изменяться, обычно она достаточна, чтобы вмещать, по меньшей мере, контейнер длиной 53 фута. На дне углубления 61 находятся главные поперечные элементы 62 и вспомогательный поперечный элемент 64. Главные поперечные элементы 62 расположены так, чтобы совпадать с сорокафутовыми узлами. Дно углубления 61 может представлять собой сплошной пол, или может быть открыто к колеям под ним, но стандартные вагоны-платформы 61 всегда должны снабжаться опорными элементами, такими как главные поперечные элементы 62 в сорокафутовых узлах, для совмещения с соответствующими приспособлениями на интермодальных контейнерах. Соответственно, бортовой прицеп или интермодальный контейнер, имеющий приспособления или опорную конструкцию на основании, расположенную в двадцати футах от своей продольной оси (для железной дороги) и в двадцати шести с половиной футах от продольной оси (для трейлеров), может транспортироваться на стандартном шасси при любом способе перевозки.

На фиг.3 представлен вид в перспективе складной интермодальной транспортной платформы 100 по настоящему изобретению в возведенном положении или положении подъема. Как будет поясняться ниже, транспортная платформа 100 имеет три основных положения: положение подъема, походное положение и крайнее положение загрузки. Положение подъема может здесь также называться положением перевозки, поскольку это - главная конфигурация, используемая как для перевозки груза, так и для подъема груженых платформ, такого как с одного шасси на другое. Таким образом, должно быть понятно, что термины «положение подъема» и «положение перевозки» - взаимозаменяемые. Хотя размеры не показаны, угловые приспособления 106 расположены примерно в двадцати шести с половиной футах от продольной оси транспортной платформы 100, и используются для автодорожного транспорта, тогда как гнезда 119 блоков для штабелирования (также приспособления) расположены примерно в двадцати футах от той же продольной оси, и используются для железнодорожного транспорта. Транспортная платформа 100 имеет настил 162 пола, который простирается через две балки 164 настила, проходящие вдоль каждой стороны транспортной платформы 100. Следует заметить, что балки 164 настила отличаются от балок 26 настила предшествующего уровня техники по фиг. 2 несколькими особенностями. Например, балки 164 настила по настоящему изобретению не плоские, но обеспечивают немного выпуклую верхнюю поверхность настила пола. Балки 164 настила соединены друг с другом посредством ряда металлических поперечных элементов 163, которые проходят под настилом пола 164. Настил пола 164 обычно состоит из деревянных досок, но подходящим является также листовой металл или другой прочный материал.

На каждом конце транспортной платформы 100 находится торцевая стенка 170. Каждая торцевая стенка 170 простирается от одной балки 164 настила до другой, опираясь на верхнюю часть наиболее удаленного от середины поперечного элемента 163, как показано. Наиболее удаленный от середины поперечный элемент 163 включает срез, обеспечивающий доступ к гнездам 174 для хранения компонентов или материалов внутри транспортной платформы 100. Торцевые стенки 170 могут быть сплошными стенками, как показано на дальнем конце транспортной платформы 100 на фиг.3, или могут включать вращающуюся дверь 172 грузового люка, как показано на ближнем конце транспортной платформы 100. В некоторых вариантах воплощения обе торцевые стенки будут включать грузовые люки, тогда как в других вариантах воплощения ни одна торцевая стенка не снабжена ими. В других вариантах воплощения одна или обе торцевых стенки, либо неподвижные, либо в виде двери, могут включать стальную сетку, так чтобы обеспечивать проход воздуха через торцевую стенку при перевозке, но предотвращать соскальзывание груза к передней части или концу транспортной платформы 100. Сетчатые торцевые стенки служат для уменьшения силы сопротивления транспортного средства, а также уменьшения крутящей нагрузки на крепления торцевой стенки.

Кроме того, на каждом торце транспортной платформы 100 имеются две опорные стойки 110, каждая расположена примерно в двадцати футах от продольной оси транспортной платформы 100. Опорные стойки 110 являются конструктивными по природе, и предназначены для создания точек подъема для транспортной платформы 100 в сорокафутовых узлах, обозначенных на фиг.3 буквой «А». Опорные стойки в идеале выполнены из высокопрочной стали, такой как марка QT100. Каждая опорная стойка 110 соединена с ее аналогом на другой стороне настила 162 пола посредством соединительной балки 120, для обеспечения поперечной опоры. Для продольной опоры вдоль настила 162 пола, каждая опорная стойка 110, кроме того, соединена с продольной стойкой 130. Каждая продольная стойка 130 прикреплена к опорной стойке 110 на первом конце, и к балке 164 настила на втором конце. Предусмотрены также четыре управляемых штока 140 в сборе, каждый из которых соединяет одну из торцевых стенок 170 с одной из опорных стоек 110. Управляемый шток 140 в сборе помогает удерживать торцевую стенку 170 в вертикальном совмещении с опорными стойками 110, когда транспортная платформа 100 находится в положении перевозки. Наконец, каждая опорная стойка 110 прикреплена к одному из четырех гидроцилиндров 150, которые, как будет показано ниже, используются для перевода транспортной платформы 100 из положения перевозки в походное положение или крайнее положение загрузки. Другая сторона каждого гидроцилиндра 150 прикреплена к балке 164 настила дальше в направлении продольной оси транспортной платформы 100, чем точка вдоль балки 164 настила, где присоединена опорная стойка 110.

На фиг.4 представлен вид сбоку одного конца транспортной платформы 100, еще показанной в положении перевозки. Каждый из элементов, показанных на этом виде, имеет свой аналог на других трех углах транспортной платформы 100. Опорная стойка 110 отличается подъемным приспособлением 112 на своем верхнем конце (точка А на фиг.3), которое устанавливается для использования мостовыми кранами. На своем нижнем конце опорная стойка 110 снабжена отверстием, которое выдавлено, и поддерживается поворотной осью 190. Как будет яснее на других видах, поворотная ось 190 проходит через показанную балку 164 настила, под настилом 162 пола, через противоположную балку 164 настила, и, наконец, через противоположную опорную стойку 110. Соответственно, вращающаяся ось 190 обеспечивает дополнительное соединение между опорными стойками 110 на каждой стороне настила 162 пола. В некоторых вариантах воплощения ось 190 может быть расположена в кожухе 192 оси, который приварен или присоединен другим способом к внутренней поверхности двух противоположных балок 164 настила. Вместе, ось 190, соединительная балка 120, и две опорные стойки 110 образуют структурную систему ребер, которые формируют периметр обычного интермодального контейнера. Система ребер может выдерживать такие же нагрузки при подъеме и штабелировании, как стенки обычных контейнеров, но, как будет показано, может складываться почти плоско на настил 162 пола.

Хотя ось 190 свободно поворачивается с помощью опорных стоек 110, она не имеет привода в варианте воплощения, показанном на фиг.4. Напротив, гидроцилиндры 150 обеспечивают мощность привода для поворота опорных стоек 110 в данном варианте воплощения. Гидроцилиндр 150 состоит из корпуса 152 гидроцилиндра, с удлинителем 151 штока, выступающим из него, и закреплен штифтом на верхнем кронштейне 154 штока, который выступает из опорной стойки 110. Питающими в основании корпуса 152 гидроцилиндра являются две гидравлические линии 155. Одна из этих линий является гидравлической входной линией, подающей гидравлическую жидкость в корпус 152 гидроцилиндра, для вытяжения удлинителя 151 штока, тогда как друга является гидравлической выходной линией, принимающей гидравлическую жидкость из корпуса 152 гидроцилиндра, для втягивания удлинителя 151 штока. Когда удлинитель 151 штока втягивается, опорная стойка 110 поворачивается внутрь вокруг оси 190, и опускается вниз, в направлении настила 162 пола. Когда удлинитель 151 штока вытягивается, опорная стойка 110 поворачивается наружу, вокруг оси 190, вытягивая опорную стойку 110 в направлении торцевой стенки 170.

Верхний конец продольной стойки 130 закреплен штифтом на кронштейне 131 верхней стойки, который выступает из опорной стойки 110, тогда как нижний конец продольной стойки закреплен штифтом на кронштейне 136 стойки положения перевозки, смонтированном на балке 164 настила. Как будет видно, стопорный штифт 132 продольной стойки должен извлекаться из кронштейнов 136 стойки положения перевозки перед поворотом опорной стойки 110. В показанном варианте воплощения это выполняется посредством поворота рукояток 134 штифта примерно на девяносто градусов, и вытягивания штифта наружу, из балки 164 настила. Когда он не используется (т.е., во время приведения в действие опорных стоек 110), стопорный штифт 132 может быть размещен в отверстии 139 для хранения штифта кронштейнов 136 стоек положения перевозки для гарантии того, что стопорный штифт не будет поврежден или потерян.

Один конец управляемого штока 140 в сборе закреплен штифтом на управляемом кронштейне 114, выступающем из задней стороны опорной стойки 110, а другой конец управляемого штока 140 в сборе закреплен штифтом на торцевой стенке 170. Каждый управляемый шток 140 в сборе состоит из первого элемента 141 и второго элемента 142, скрепленных вместе штифтом на угловом шарнире 144 примерно в центре управляемого штока 140 в сборе. Угловой шарнир 144 обеспечивает изгибание управляемого штока в сборе во время определенных операций, как будет описано далее. Каждый управляемый шток 140 в сборе включает также втулку 143, которая зафиксирована на месте над угловым шарниром 144 для предотвращения изгиба управляемого штока 140 в сборе, когда транспортная платформа 100 находится в положении перевозки, походном положении или любом положении между ними.

Как показано, в положении перевозки наружная кромка 171 каждой торцевой стенки 170 устанавливается на угловых приспособлениях 106, расположенных на каждом углу транспортной платформы 100. Предохранительный штифт 176 торцевой стенки вставлен через наружную кромку 171 для обеспечения того, чтобы торцевая стенка 170 оставалась на месте. Предохранительный штифт 176 проходит через наружную кромку 171, через балку 164 настила, и фиксируется на месте позади наружного поперечного элемента 163. На этом виде также показана стойка 118 блока для штабелирования, которая соединена с нижним концом опорной стойки 110. Как видно, стойка 118 используется для поддержки блока 116 для штабелирования (не показано), когда транспортная платформа 100 находится в походном положении. Наконец, имеется ряд лебедок 102, закрепленных в шахматном порядке вдоль балки 164 настила.

На фиг. 5 показан вид в перспективе того же угла транспортной платформы 100, что на фиг. 4. Часть настила 162 пола и балки 164 настила вырваны, чтобы показать определенные элементы, лежащие ниже. Как показано, гидравлические линии 155 введены в блок гидроагрегата или «HCU» 156. Каждый HCU 156 включает гидравлический бак и комбинацию насоса/двигателя, используемую для привода гидравлической жидкости. Блоки HCU 156 также включают систему клапанов для управления направлением потока. Такие гидравлические блоки известны в технике, и могут выбираться на основании необходимой нагрузки. В таком случае во время работы давление в гидравлических линиях достигает примерно 2000 фунтов на кв. дюйм. Соответственно, подходящий блок HCU 156 может быть насосной станцией Monarch™ Manual 4-Way Valve, поставляемой компанией P&J Commercial Products.

В показанном варианте воплощения каждая из четырех опорных стоек 110 приводится отдельным HCU 156. Однако в некоторых вариантах воплощения один HCU 156 может использоваться на каждом конце транспортной платформы 100, так что транспортная платформа 100 имеет только два HCU 156, каждый для привода отдельного комплекта опорных стоек 110. Как вариант, гидравлические баки двух HCU 156 на каждом конце по демонстрируемому варианту воплощения могут быть связаны посредством линии обратного потока (не показано), так что каждый HCU 156 будет эффективно использоваться для подъема или опускания обеих опорных стоек. Использование такой линии обратного потока поможет предотвратить потенциальный крутящий момент, который в противном случае может возникнуть, если опорные стойки поднимаются и опускаются, а один HCU 156 производит большее давление, чем его аналог на другой стороне транспортной платформы 100.

Каждый HCU 156 имеет электропривод, предпочтительно, постоянного тока, через жгут 157 электропроводки, который соединяет HCU 156 с единым электрическим блоком 158 управления. Жгут 157 проводки (не показано) уложен под настилом 162 пола. Конец жгута 157 проводки, в месте, где он соединен с блоком 158 управления, может быть продлен из-под настила 162 пола, через панель 169 доступа, предусмотренную в балке 164 настила. Такая возможность удлинения позволяет оператору управлять приведением в действие опорных стоек 110 с расстояния, удаленного от транспортной платформы 100, а также облегчает подключение к источнику питания, как описано далее. Панель 169 доступа предпочтительно имеет опорную планку по своему внутреннему периметру, которая устанавливается на срезанную часть балки 164 настила, будучи в закрытом положении, так что в результате среза в балке 164 настила не создается слабое место. Во время хранения блок 158 управления и избыточная длина жгута 157 проводки закрепляются в отсеке, образованном внутри балки настила, для предотвращения повреждений при перевозке. Хотя блок 158 управления показан в определенном углу демонстрируемой транспортной платформы 100, будет очевидно, что блок 158 управления может быть предусмотрен, или удерживаться в любой точке вдоль периметра платформы, в соответствии с настоящим изобретением. Кроме того, некоторые варианты воплощения не предусматривают среза, и требуют, чтобы доступ к блоку 158 управления был получен путем доступа под балку 164 настила. В других вариантах воплощения блок 158 управления хранится в гнезде 174 (см. фиг.3).

Блок 158 управления имеет верхние и нижние органы управления для управления блоком HCU 156, чтобы поворачивать опорные стойки 110 вокруг осей 190. «Верхний» орган управления управляет переводом транспортной платформы 100 из походного положения в положение перевозки, или из положения перевозки в крайнее положение загрузки. «Нижний» орган управления управляет переводом транспортной платформы 100 из крайнего положения загрузки в положение перевозки, или из положения перевозки в походное положение. Так как, в показанном варианте воплощения, один блок 158 управления приводит в действие блоки HCU 156 на обоих концах транспортной платформы 100, опорные стойки на одном конце могут подниматься или опускаться быстрее, чем стойки на другом конце. Как альтернатива, блок 158 управления может иметь независимое управление для управления любым концом транспортной платформы 100, так что оператор может манипулировать только одним комплектом опорных стоек 110, не затрагивая другой комплект.

Для питания гидравлической системы блок 158 управления должен соединяться с внешним источником энергии. Блок 158 управления предусматривает охватывающее гнездо 159, в котором располагается охватываемый ввод от источника питания. В предпочтительном способе действия, источник питания является обычной аккумуляторной батареей грузовика или погрузчика с соединительным жгутом проводки (не показано), имеющим охватываемый конец для соединения с охватывающим гнездом 159. Таким образом, доступ к стационарному источнику энергии не требуется. Почти в любой точке, где требуется приведение в действие опорных стоек 110, такое как во время погрузки, разгрузки или установки интермодальной транспортной платформы 100, будет в распоряжении подходящая аккумуляторная батарея. Даже если грузовик или погрузчик не может получить доступ к блоку 158 управления в конкретном случае, может быть использован генератор с соответствующим преобразователем мощности для повышения или понижения напряжения, при необходимости. Аккумуляторные батареи погрузчиков и некоторые батареи грузовиков могут работать при напряжении 12, 24, 36, 48 вольт или даже 72 вольт. В предпочтительном варианте воплощения блок 158 управления должен включать внутренний преобразователь энергии и тумблер для регулировки различных возможностей напряжений.

Путем удаления частей настила 162 пола, на фиг.5 также показан кожух 192 оси, в который входит ось 190. Кожух 192 оси приварен или прикреплен другим способом на внутренних сторонах противоположных балок 164 настила, таким образом, служа в качестве дополнительного поперечного элемента. Ось 190 показана невидимыми линиями, проходящими по длине кожуха 192 оси. Кроме того, показан шарнирный узел 178 торцевой стенки. Каждый шарнирный узел 178 торцевой стенки соединен с наружной кромкой 171 торцевой стенки для обеспечения промежутка от оси поворота 179 торцевой стенки в процессе опускания торцевых стенок 170 в походное положение. Таким образом, нижний конец каждой торцевой стенки 170 защищен от затирания о настил 162 пола при опускании. Шарнирный узел 178 торцевой стенки вызывает подъем торцевой стенки 170 вверх и в сторону от настила 162 пола, и угловые приспособления 106, как и опорные стойки 110, поворачиваются вниз в направлении настила 162 пола.

На фиг.5 также показаны дополнительные особенности балок 164 настила. Каждая балка 164 настила содержит верхний фланец 166, нижний фланец 168 и соединительную перемычку 167. Нижний фланец 168 выступает дальше, чем верхний фланец 166, для создания монтажной поверхности для нижних концов гидроцилиндров 150, нижних концов продольных стоек 130, и шарниров 178 торцевых стенок. Таким образом, эти элементы могут монтироваться на кронштейнах, закрепленных на нижнем фланце 168, но еще имеют зазор для перемещения за верхним фланцем 166. Кроме того, нижний фланец 168 предусматривает планку, по которой нижний конец продольных стоек 130 может перемещаться во время поворота опорных стоек 110. Это предотвращает простое зависание с перекосом продольных стоек 130, как только убраны стопорные штифты 132. Это также приводит к значительному улучшению конструкции существующих складных бортовых прицепов, которые позволяют вертикальным элементам резко падать в сложенное положение. Напротив, поднимание и опускание опорных стоек 110 в показанном варианте воплощения является плавным и постепенным процессом во всех отношениях. Как показано, направляющая дорожка 133 выполнена вдоль нижнего фланца 168 для направления конца продольной стойки 130, когда она перемещается с контролируемой скоростью вдоль транспортной платформы 100 при приведении в действие опорной стойки.

На фиг.6 еще раз показано, что балки 164 настила не плоские. Хотя нижний фланец 168 плоский, соединительная перемычка 167 шире в центре, чем на концах. Например, в показанном варианте воплощения, хотя не обязательно показанном в масштабе, соединительная перемычка 167 составляет примерно тринадцать дюймов в высоту у продольной оси балки настила (точка В), и постепенно уменьшается примерно до всего девяти дюймов в высоту на концах балки настила (точки С). Верхний фланец 166 повторяет такой выпуклый верхний контур соединительной перемычки 167. При изготовлении балок 164 настила, соединительная перемычка 167 вначале приваривается к нижнему фланцу 166. Затем, верхний фланец 168, который вначале является плоским, прижимается к верхнему краю соединительной перемычки 167 и приваривается на место.

Форма и конструкция балок 164 настила является выполненной специально, и служит нескольким целям. Во-первых, эта конструкция позволяет уменьшить вес без ущерба для производительности или безопасности. Виды транспорта, как правило, регулируются ограничениями по весу. Например, во многих штатах США предел для полностью загруженного тягача с прицепом составляет 80000 фунтов. Очевидно, что чем меньше предел веса, выделяемого пустым тягачом с прицепом, тем больший вес может отдаваться для перевозки груза. Соответственно, постоянной целью является уменьшение веса конструкции контейнера, обеспечивая при этом достаточную прочность материала, для предотвращения пластической деформации или других видов отказов. Обычные бортовые прицепы могут вмещать более тяжелые грузы, используя утолщенную сталь. Однако добавление стали также добавляет вес, что влияет отрицательно, оставляя меньше веса для груза. В качестве альтернативы, может использоваться высокопрочная, улучшенная сталь, которая может выдерживать более высокие нагрузки при меньшей толщине, но эта сталь стоит намного дороже. Складная интермодальная транспортная платформа по настоящему изобретению использует такую высокопрочную сталь в нескольких вариантах воплощения, но предпочтительно только для определенных элементов, таких как балки 164 настила и опорные стойки 110. Более того, балки 164 настила выполнены так, что более высокопрочная сталь располагается в центре транспортной платформы 100, где нагрузки обычно самые высокие. При снижении высоты соединительной перемычки 167, когда она выступает в направлении концов транспортной платформы 100, настоящее изобретение уменьшает количество используемой высокопрочной стали - снижая как стоимость, так и вес - и в то же время, обеспечивая максимальную нагрузку без деформации.

Хотя в соединительной перемычке 167 более высокопрочная сталь расположена в центре балок 164 настила, это не единственный фактор, обеспечивающий балкам 164 настила их прочность. Благодаря созданию предварительного напряжения верхнего фланца 166 и закрепления его в выпуклом положении над соединительной перемычкой 167, верхний фланец 166 смещен в направлении вверх. Для нагрузки, вызывающей прогиб вниз балки 164 настила, она должна преодолеть это предварительное напряжение, которое усиливается с помощью более сорока футов сварки между верхним фланцем 166 и соединительной перемычкой 167. Это концепция подобна автомобильному лобовому стеклу. Лобовому стеклу придана выпуклая форма, с кромками, закрепленными на раме транспортного средства, частично, для обеспечения предварительного напряжения против летящих навстречу объектов. Усилие, требующееся для разрушения автомобильного лобового стекла с внутренней стороны, следовательно, гораздо меньше, чем усилие, требующееся для разрушения его снаружи. При предварительном напряжении верхнего фланца 166 и стратегическом расположении высокопрочной стали, транспортная платформа 100, которая весит немного больше 12000 фунтов порожняком, может выдерживать нагрузку значительно выше 100000 фунтов, не испытывая никакой пластической деформации. Между тем, прогиб балок 164 настила в центральной точке В во время подъема транспортной платформы 100, несущей общую нагрузку более 40000 фунтов, составляет менее 1,5 дюймов.

Дополнительным преимуществом профиля балок 164 настила, как показано на фиг.6, является то, что они придают возможность складывания и возможность штабелирования транспортной платформе 100. Складывающиеся конструкции предшествующего уровня техники, такие, как показано на фиг.2, обычно складываются вниз, чтобы оставить вертикальные элементы бортового прицепа открытыми над профилем настила пола. Результатом является то, что эти элементы остаются для поддержки веса других бортовых прицепов или контейнеров, устанавливаемых штабелем поверх них. Вертикальные элементы обычно не предназначены для поддержки веса, будучи сложенными, и вес, нагруженный на них при штабелировании, является сосредоточенной нагрузкой, или неравномерно распределен, в результате неровного верхнего профиля бортового прицепа. Это может приводить к повреждению вертикальных элементов. Кроме того, более высокий общий профиль ограничивает количество бортовых прицепов, которые могут штабелироваться вместе для перевозки. В качестве варианта, как показано на фиг.7, выпуклая конструкция балок 164 настила обеспечивает дополнительное пространство для опорных стоек 110 и торцевых стенок 170 для удобного расположения на настиле 162 пола, что приводит к минимальному нарушению верхнего профиля транспортной платформы 100 и к уменьшению общей высоты транспортной платформы 100 в походном положении.

На фиг.7 показана транспортная платформа 100 по фиг.6 после того, как она опущена в походное положение. Стрелками показано направление перемещения от фиг.6 до фиг.7. В то время как верхние концы опорных стоек 110 поворачиваются к центру транспортной платформы 100, нижние концы продольных стоек 130, после открепления от кронштейнов 136 стоек положения перевозки, перемещаются внутрь, вдоль нижнего фланца 168 балки 164 настила, пока они не достигнут кронштейнов 137 стоек походного положения. После этого стопорный штифт 132 продольной стойки может быть переустановлен для крепления нижнего конца продольной стойки 130 к кронштейну 137 стойки походного положения. Как показано на фиг. 7, опорные стойки 110 являются, по существу, плоскими в походном положении, с соединительной балкой 120, покоящейся как раз над настилом 162 пола. Управляемый шток 140 в сборе является прямым, но поворачивается в своих точках закрепления к опорной стойке 110 и торцевой стенке 170, так что остается по существу горизонтальным. Выполняя это, управляемый шток 140 в сборе тянет торцевую стенку 170 вниз, с опусканием опорных стоек 110, так что торцевая стенка 170 также, по существу, плоская, и опирается на настил 162 пола или чуть выше него. Верхние концы продольных стоек 130 все еще закреплены в тех же точках на опорных стойках 110, но их нижние концы перемещаются внутрь, так, что продольные стойки также, по существу, горизонтальны. Кроме того, показанные на фиг. 7 блоки 116 для штабелирования установлены на стойках 118 блоков для штабелирования. Примечательно, что в этой конфигурации блоки 116 для штабелирования образуют самую высокую точку в верхнем профиле транспортной платформы 100. Соответственно, когда другая транспортная платформа 100 или другой интермодальный контейнер располагается поверх показанной платформы, никакая из сложенных конструкций не несет никакой нагрузки.

На фиг. 8 приведен вид в перспективе одного конца транспортной платформы 100 в походном положении. Блоки 116 для штабелирования убраны из гнезд 174 для хранения на концах транспортной платформы 100, где они хранятся, не будучи используемыми. Каждый блок 116 для штабелирования расположен над стойкой 118 блока для штабелирования и закреплен на месте стопорным штифтом 117 блока для штабелирования. Будучи установленными, блоки 116 для штабелирования покоятся над концами оси 190, и образуют простирающуюся внутрь плоскую поверхность 113, на которую может устанавливаться штабелем другой бортовой прицеп или интермодальный контейнер. Следует напомнить, что опорные стойки 110 расположены так, что их верхние концы образуют подъемные приспособления 112 в сорокафутовых узлах «А», когда находятся в положении перевозки (см. фиг. 3). Устанавливая блоки 116 для штабелирования над концами осей 190 и расширяя плоские поверхности 113 внутрь, эти поверхности ИЗ также находятся в сорокафутовых узлах, когда опорные стойки 110 находятся в походном положении. Таким образом, блоки 116 для штабелирования расположены так, что пустые сложенные транспортные платформы 100 могут быть подняты мостовым краном, или могут выдерживать полностью груженные или пустые обычные контейнеры.

Недостатком такой конфигурации является то, что, будучи установленными, блоки 116 для штабелирования препятствуют подъему и опусканию опорных стоек 110. Это потому, что, как видно из фиг.8, плоская поверхность 113 будет мешать перемещению наружной кромки 171 торцевой стенки. Именно по этой причине, в показанном варианте воплощения блоки 116 для штабелирования должны устанавливаться, как только транспортная платформа 100 устанавливается в походное положение, и удаляться перед переводом транспортной платформы 100 обратно в положение перевозки. В альтернативных вариантах воплощения, стойка 118 блока для штабелирования обеспечивает шарнирное соединение для блока 116 для штабелирования, так что блок для штабелирования может быть повернут на девяносто градусов, расширяя плоскую поверхность 113 в направлении продольной оси транспортной платформы 100. Таким образом, плоская поверхность 113 может быть убрана с пути торцевой стенки 170, так что блоки 116 для штабелирования не нужно снимать во время подъема или опускания опорных стоек 110. Вместо этого, блоки 116 для штабелирования будут постоянно соединены с нижним концом опорных стоек 110, и будут поворачиваться в положение штабелирования автоматически, когда опорные стойки 110 опускаются. Оператору потребуется только повернуть вручную плоские поверхности 113, так чтобы расположить их в точках «А» для подъема или штабелирования.

Ниже конца оси 190 расположено гнездо 119 блока для штабелирования. Гнезда 119 блоков для штабелирования предназначены для приема блоков 116 для штабелирования другой транспортной платформы 100, когда платформы штабелируются друг на друге (см. фиг.9), и для центровки веса нагрузки на главных поперечных элементах 62 железнодорожного вагона-платформы (см. фиг.16). Благодаря удерживанию плоских поверхностей 113 на каждом блоке 116 для штабелирования внутри корпуса, гнезда 119 блока для штабелирования препятствуют соскальзыванию одной транспортной платформы с другой платформы при штабелировании. Глубина гнезд 119 может выбираться так, чтобы минимизировать общую высоту транспортной платформы 100, когда она находится в походном положении и положении штабелирования. Чем больше глубина гнезд 119 блоков для штабелирования, тем ниже высота штабелирования платформ, но гнезда 119 не должны быть настолько глубокими, чтобы позволить глубже, чем позволено элементам платформ входить в контакт, как, например, соединительная балка 120 одной платформы и нижний фланец 168 одной платформы над ней. Гнезда 119 рассчитаны на прием приспособлений интермодального контейнера по стандарту ISO, таких как приспособления 4 в контейнере по фиг.1. Таким образом, пустые платформы 100 в походном положении могут храниться или транспортироваться поверх стандартного интермодального контейнера.

На фиг.9 показаны четыре транспортных платформы 100 в походном положении, которые штабелированы одна поверх другой. Транспортные платформы 100 могут перемещаться краном из точек подъема «А», или погрузчиком, используя пазы 165 для погрузчика, предусмотренные в каждой соединительной перемычке 167. Профиль транспортных платформ 100 в походном положении такой, что, по меньшей мере, четыре платформы могут перемещаться на стандартном шасси вагона или трейлера, не будучи помехой, ни при каких стандартах ограничения высоты. С целью статического хранения на складе, платформы могут штабелироваться в более высокие штабели.

На фиг.10 показано изображение в разобранном виде стопорного штифта 132 продольной стойки, вытянутого из кронштейна 136 стойки положения перевозки. Помимо дополнительных отверстий 139 для хранения штифтов, предусмотренных в кронштейнах 136 стоек положения перевозки, они идентичны кронштейнам 137 стоек походного положения, смонтированным ближе к продольной оси транспортной платформы 100. Как показано, стопорный штифт 132 включает цилиндр с рукоятками 134 штифта, прикрепленными к первому концу, с целью поворота штифта. На противоположном конце стопорный штифт 132 снабжен выточкой 123, за которой существует расширение, отличающееся противоположными фасками 124 и кулачками 125. Это позволяет вставлять стопорный штифт 132 через, по существу, прямоугольное отверстие в крепежном ушке 128, соединенном с балкой 164 настила до глубины проточки 123, а затем поворачивать так, чтобы фиксировать штифт 132 на месте. Кулачки 125 и фаски 124 узкие, так как они сходятся на конце стопорного штифта 132 для обеспечения скоса, чтобы облегчить введение штифта. Наконец, фиксатор 135 предусмотрен для предотвращения свободного поворота стопорного штифта 132 после введения и блокирования на месте.

На фиг.11 представлен вид сбоку транспортной платформы 100 в крайнем положении загрузки. Как описано ранее, одним из ограничений обычных интермодальных контейнеров является то, что они не могут быть легко загружены, и, как правило, составляют только сорок футов в длину. Более длинные бортовые прицепы намного легче загружать, и они могут вмещать более длинные грузы, но не обеспечивают возможности подъема или штабелирования, будучи загруженными. Устройство по настоящему изобретению может легко загружаться со стороны или сверху, и при этом обеспечивает точки подъема и штабелирования в сорокафутовых узлах. Однако в положении перевозки, соединительные балки 120 препятствуют загрузке материала, который составляет сорок футов в длину или больше. Для решения этой проблемы транспортная платформа 100 предусматривает крайнее положение загрузки, когда конструкционное ребро, состоящее из соединительных балок 120 и опорных стоек 110, поворачивается наружу вокруг оси 190 в направлении торцевой стенки 170. Таким образом, на поверхность настила 162 пола могут загружаться грузы длиной, по меньшей мере, до сорока девяти футов.

На фиг.12 представлен вид в перспективе угла транспортной платформы 100 в крайнем положении загрузки. Как показано, опорные стойки 110 повернуты вокруг оси 190 почти до тех пор, пока они будут контактировать с торцевой стенкой 170. Конструкция торцевой стенки 170 в показанном варианте воплощения не позволяет ей поворачиваться за вертикальную точку. Например, наружная кромка 171 торцевой стенки не может поворачиваться в угловом приспособлении 106. Хотя такой поворот торцевой стенки наружу допустим в других вариантах воплощения, это, как правило, нежелательно вследствие внешних пространственных ограничений. Например, если транспортная платформа 100 расположена на шасси вагона с другим вагоном спереди и сзади него, что обычно в этом случае, при повороте наружу торцевая стенка 170 будет сталкиваться с соседним вагоном. Вместо того, управляемый шток 140 в сборе адаптирован для обеспечения поворота наружу опорных стоек 110 без перемещения торцевых стенок 170.

Обычная роль управляемого штока 140 в сборе заключается в подстройке торцевых стенок 170 к опорным стойкам 110, так что торцевые стенки 170 складываются и поднимаются, когда опорные стойки 110 перемещаются из положения перевозки в походное положение и обратно. Однако при перемещении в крайнее положение загрузки это нежелательно. Соответственно, управляемый шток 140 в сборе снабжен угловым шарниром 144, который соединяет первый элемент 141 и второй элемент 142 управляемого штока в сборе. Угловой шарнир 144 обычно скрыт и заблокирован на месте втулкой 143. Чтобы обеспечить изгиб углового шарнира 144, втулка 143 должна убираться с пути. После того как втулка 143 извлечена из заблокированного положения, вытягивание гидроцилиндра 150 будет приводить к изгибу углового шарнира 143, так что управляемый шток 140 в сборе больше не будет устанавливать расстояние между его точками соединения с опорной стойкой 110 и торцевой стенкой 170. Торцевая стенка 170, однако, будет оставаться в вертикальном положении с поддержкой угловых приспособлений 106 и предохранительных штифтов торцевой стенки 176.

Из фиг.12, кроме того, видно, что стопорный штифт 132 продольной стойки удален из нижнего конца продольной стойки 132, позволяя стойке 132 перемещаться с опорной стойкой 110, когда она выдвинута наружу. Как показано, допускается, чтобы продольная стойка 132 упиралась в верхний кронштейн 154 штока, закрепленный на опорной стойке 110. Поскольку крайнее положение загрузки является кратковременным положением, в течение которого продольная распорка 130 и опорная стойка 110 не находится под нагрузкой, это не вызывает опасений. Опять-таки, продольная стойка 130 не будет резко падать на место у верхнего кронштейна 154 штока, но ее нижний конец будет постепенно перемещаться наружу вдоль нижнего фланца 168 в направляющей 133, пока стойка 130 не войдет в контакт с кронштейном 154, и в этой точке конец стойки 130 будет подниматься от фланца 168, если поворот оси продолжается. После того как удлиненный груз опускается на настил 162 пола, блок 158 управления реверсируется, так чтобы вернуть опорные стойки 110 в положение перевозки. Стопорный штифт 132 затем снова вставляют в кронштейн 136 стойки положения перевозки, и втулка 143 скользит обратно, на место над угловым шарниром 144 управляемого штока 140 в сборе.

На фиг.13 и 14 показаны блок-схемы, которые представляют иллюстрацию типичных шагов, выполняемых оператором при подъеме и опускании опорных стоек 110. А именно, на фиг.13 показаны шаги, которые можно выполнить для перевода транспортной платформы 100 из положения перевозки в походное положение. Во-первых, на шаге 1305, источник питания должен быть расположен вблизи положения хранения блока 158 управления. Как описано, блок 158 управления может сохраняться в любой точке вдоль периметра транспортной платформы 100. После установки на место, блок 158 управления снимается, и подключается к источнику питания (шаг 1310). Стопорные штифты 132 для каждой продольной стойки 130 затем должны поворачиваться и извлекаться из кронштейнов 136 стоек положения перевозки. Стопорные штифты 132 могут храниться в предусмотренном отверстии 139 для хранения штифта. Кроме того, предохранительные штифты 176 торцевых стенок должны извлекаться из верхней части четырех угловых приспособлений 106, позволяя торцевым стенкам 170 поворачиваться опорными стойками 110. На шаге 1325, рекомендуется выполнять определенные проверки безопасности, чтобы гарантировать, что грузовые люки не ослаблены, и т.д. Затем оператор использует блок 158 управления для поворота опорных стоек до их крайнего нижнего положения (шаг 1330) и вставляет стопорные штифты 132 в кронштейны 137 стоек походного положения. Далее оператор должен установить четыре блока 116 для штабелирования (предполагая, что транспортная платформа 100 будет штабелироваться с другими платформами или контейнерами). В показанном варианте воплощения они извлекаются из гнезд 174 для хранения и крепятся штифтами к стойкам 118 блоков для штабелирования (шаг 1340). Стопорные штифты вставляют для гарантии, что блоки 116 для штабелирования останутся закрепленными. Затем оператор может отсоединить и переустановить блок 158 управления.

На фиг.14 показаны типичные шаги, связанные с переводом транспортной платформы 100 в крайнее положение загрузки из положения перевозки. Опять-таки, источник питания должен быть расположен и соединен с блоком 156 управления.

Рекомендуется проверка безопасности для гарантии, что предохранительные штифты 176 торцевой стенки находятся на месте на каждом углу, и закреплены. Это потому, что на шаге 1420, втулки 143 управляемого штока будут удаляться от охватывающих угловых шарниров 144 управляемого штока, отсоединяя элемент, который в противном случае располагает торцевую стенку 170 относительно опорных стоек 110. Кроме того, штыри продольных стоек должны быть удалены так, чтобы обеспечить поворот наружу структурной системы ребер, а именно, опорных стоек 110, продольных стоек 130, и оси 190. Блок 158 управления затем используется для поворота опорных стоек 110 наружу, пока гидроцилиндр 150 не будет полностью вытянут. Это должно произойти до того, как соединительная балка 120 достигнет торцевой стенки 170. Как только груз установлен на настил 162, процесс выполняется в обратном порядке, переустанавливая втулку 143 над угловым шарниром 144 управляемого штока, переустанавливая стопорные штифты 132 через отверстие в нижнем конце продольной стойки 130 и в кронштейн 136 стойки положения перевозки, и возвращая блок 158 управления в его положение хранения.

Складная интермодальная транспортная платформа 200 по фиг.17 отличается в некоторых отношениях от складной интермодальной транспортной платформы 100 по фиг.3; однако, принципиальные концепции структурной системы ребер, поворачивающихся через походное положение, положение подъема или перевозки и крайнее положение загрузки, остаются теми же самыми. Хотя торцевые стенки могут использоваться с платформой 200 (см. фиг.18), они являются съемными, и не представлены на фиг.17. Опорные стойки 110 заменены наружными стойками 210, также называемыми первыми стойками. Как и опорные стойки 110, наружные стойки 210 имеют первый конец, соединенный с поворотной осью, которая проходит под настилом 262 пола. Однако ось 190 перемещена наружу, и больше не расположена на одной линии с сорокафутовыми узлами. Таким образом, для расположения подъемных приспособлений 212 вдоль настила 262 пола в сорокафутовых узлах (обозначенных как «А» на фиг.17), наружные стойки 210 поворачиваются немного внутрь от вертикали.

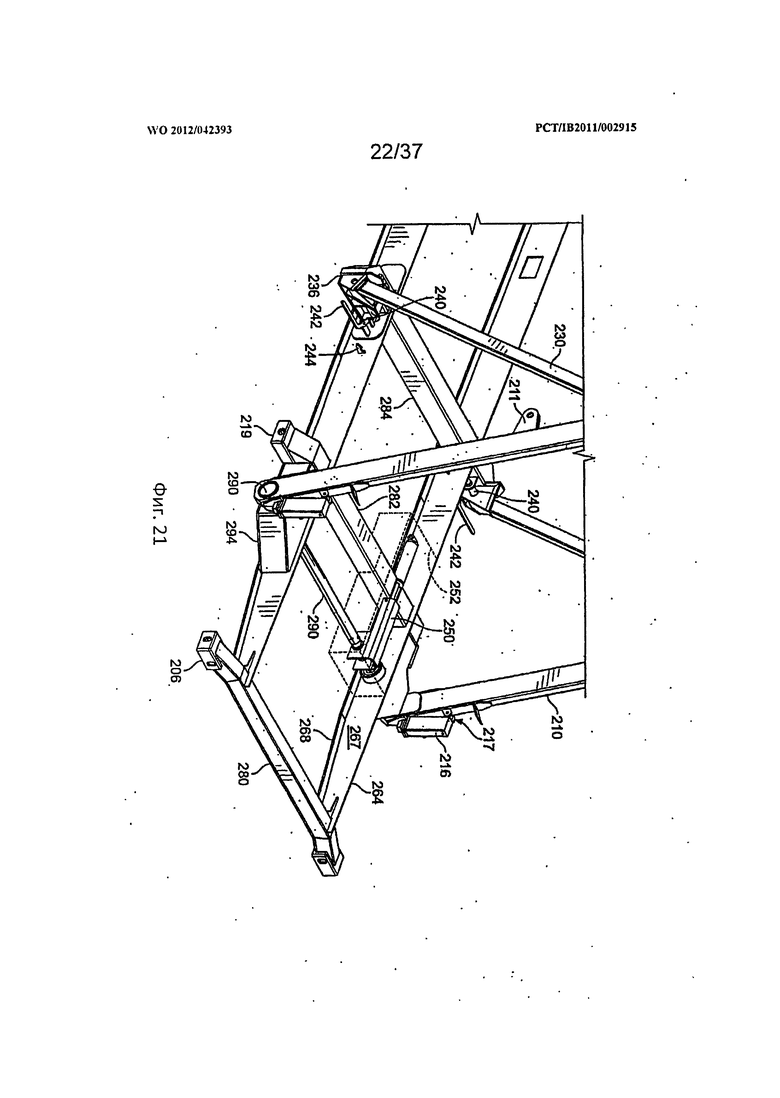

Каждая наружная стойка 210 имеет второй конец, выступающий от соединения оси, для поддержки подъемного приспособления 212. Соединением наружных стоек 210 у подъемных приспособлений 212 являются внутренние стойки 230, также называемые вторыми стойками, которые заменили укороченные поперечные стойки 130 по фиг.3. Действительно, в показанном варианте воплощения внутренние стойки 230 немного длиннее, чем наружные стойки 210. В отличие от поперечной стойки 130, которая, в первую очередь, обеспечивает продольную устойчивость во время толчков или ускорения / замедления вагона при перевозке, внутренние стойки 230 действительно принимают, по существу, вертикальную нагрузку во время операций подъема и штабелирования. Стойки 210 и 230 вместе образуют «А-образную раму», так что подъемные (растяжение) нагрузки и нагрузки штабелирования (напряжение) на подъемных приспособлениях 212 распределяются по обоим элементам, и в различных точках вдоль настила 262 пола. Наружные стойки 210 больше в диаметре, чем внутренние стойки 230 в показанном варианте воплощения, что может быть желательно, поскольку наружные стойки 210 соединены с подвижной осью, и берут на себя большие моментные нагрузки во время приведения в действие платформы. Кроме того, толчковые нагрузки, возникающие при толчках или трогании вагонов, в значительной степени поглощаются наружными стойками 210, поскольку нагрузки передаются вдоль балок 264 настила к осям 190. В предпочтительном варианте воплощения стойки 210 и 230 являются полыми трубками, выполненными из высокопрочной стали; однако в других вариантах воплощения могут использоваться другие материалы, сплошные стержни, или различные формы, в зависимости от конкретного груза, веса и рекомендаций по затратам.

Соединительная балка 220 почти такая же, и служит той же цели, что соединительная балка 120 по фиг.3. Вместе соединительная балка 220, наружные стойки 210, и ось 190 образуют структурную систему ребер устройства 220 платформы. Такая структурная система ребер, вместе с внутренними стойками 230, обеспечивает прочность, необходимую для подъема и штабелирования, которую обеспечивает традиционный интермодальный контейнер, но при значительно меньшем весе и большей полезности. Платформа 200 опирается на те же восемь точек, что и платформа 100, а именно, четыре угловых приспособления 206 и четыре гнезда 219 блоков для штабелирования. В иллюстративном варианте воплощения, угловые приспособления 206 расположены примерно в двадцати шести с половиной футах наружу от продольной оси транспортной платформы, для совмещения с углами стандартного 53-футового шасси трейлера, тогда как гнезда 219 блоков для штабелирования расположены под сорокафутовыми узлами, для совмещения с главными поперечными элементами 62 стандартного железнодорожного вагона-платформы. В других вариантах воплощения угловые приспособления могут быть регулируемыми до различных положений, для совмещения с шасси трейлеров, имеющими другую длину. Как гнезда 219 блоков для штабелирования, так и угловые приспособления 206 рассчитаны на прием приспособлений интермодального контейнера по стандарту ISO, как обычно используемые в логистической отрасли, такие как угловые приспособления 42 шасси трейлера, показанные на фиг.15. Платформа 200 опирается, по меньшей мере, на четыре угловых приспособления 206, при перевозке по дороге, и, по меньшей мере, на четыре гнезда 219 блоков для штабелирования, при перевозке по железной дороге. На плоской поверхности платформа опирается на все восемь точек, тогда как одна платформа, уложенная штабелем на другую (или на стандартный интермодальный контейнер) опирается на четыре гнезда 219 блоков для штабелирования.

Хотя они отличаются в некоторых отношениях, другие элементы платформы 200, имеющие связанные части на платформе 100, включают балку 264 настила, настил 262 пола, блоки 216 для штабелирования, скользящие лебедки 202 и отверстия для вилочного погрузчика. Однако в платформе 200, отверстия для вилочного погрузчика заполнены поперечными элементами 286 для вилочного погрузчика, в которые входят вилочные захваты погрузчика. Заметно отсутствие гидроцилиндров, используемых в связи с платформой 100. Как будет показано, оси 290 платформы 200 приводятся напрямую, и, таким образом, никакие гидроцилиндры не нужны, чтобы находиться в контакте с любыми стойками.

В отличие от настила 162 пола по фиг.3, который является обычным видом, таким, как те, которые состоят из деревянных доскок поверх ряда стальных поперечных элементов, а настил 262 пола, показанный на фиг.17, является цельной алюминиевой конструкцией, такой как бортовой прицеп Revolution® компании Fontaine Trailer Company. Использование такого бортового прицепа заметно уменьшает вес транспортной платформы 200, а также необходимость во множестве опорных поперечных элементов под настилом 162 пола. Каждый стальной поперечный элемент, который может быть исключен, дополнительно уменьшает вес платформы, а, следовательно, увеличивает допустимую нагрузку груза.

Как показано на фиг.17, транспортная платформа 200 является гибридной конфигурацией, где левая сторона находится в положении подъема, а правая сторона находится в походном положении. Поскольку структурная система ребер каждой стороны может быть управляемой независимо, это не является нехарактерной конфигурацией. В положении подъема, показанном слева, внутренние стойки 230 подняты, и их нижние концы закреплены штифтами на кронштейнах 236 стоек, вдоль стороны балки 264 настила. Наружные стойки 210 также подняты, поднимая подъемные приспособления 212 от настила 262 пола, и располагая их в сорокафутовых узлах. Блоки 216 для штабелирования транспортной платформы 200 необязательно убирать во время операций подъема, погрузки или перевозки, или для перевода платформы из одного положения в другое. Наоборот, блоки 216 для штабелирования надолго закреплены штифтами на наружных стойках 210 посредством шарнирных соединений 217 блоков для штабелирования (см. фиг.19А), так что блоки поворачиваются между рабочим и нерабочим положением. Когда наружные стойки 210 находятся в положении подъема, блоки 216 для штабелирования сложены вниз, в стороне, и в нерабочем положении. Когда наружные стойки 210 находятся в походном положении, так, как справа, на фиг.17, блоки 216 для штабелирования находятся в поднятом рабочем положении, и включают дополнительные подъемные приспособления, которые могут использоваться для подъема сложенных платформ.

А именно, блоки 216 для штабелирования соединены шарнирно с наружными стойками 210 в таком положении, что они находятся в сорокафутовых узлах, когда пребывают в рабочем положении на наружных стойках в походном положении. Таким образом, они совмещаются для подъема мостовым краном или для штабелирования традиционных интермодальных контейнеров или других транспортных платформ 100 или 200 поверх показанной транспортной платформы 200. В других вариантах воплощения, блоки для штабелирования могут перемещаться вдоль направляющей или канавки, сформированной в опорных балках, без поворачивания, но по-прежнему способом, позволяющим им располагаться в сорокафутовых узлах в походной конфигурации, и все еще в стороне, в конфигурации подъема. Более очевидный на фиг.19, каждый блок 216 для штабелирования имеет охватываемую зажимную муфту 218 на верхней поверхности, которая может использоваться для крепления блока 216 для штабелирования в гнезде 219 блока для штабелирования, или в других интермодальных приемных приспособлениях, которые приспособлены к таким охватываемым зажимным муфтам. Охватываемые зажимные муфты в логистической отрасли обычно называют поворотными замками.

Будучи в походном положении, как на правой стороне платформы 200 на фиг.17, соединительная балка 220, наружные стойки 210 и связанные подъемные приспособления 212 больше не поднимаются от настила 262 пола, и останавливаются вблизи настила 262 пола. Между тем, внутренние стойки 230 расходятся вперед, вдоль верхней поверхности настила 262 пола. Как более ясно на фиг.19, внутренние стойки не закреплены штифтами на балках настила. Наоборот, они перемещаются вдоль настила 262 пола на роликах 232, и при необходимости, могут быть закреплены цепями или иным способом связаны для перевозки. Структурная система ребер удерживается в походном положении теми же кронштейнами 236 стоек, которые используются в положении подъема. Как будет описано со ссылками на фиг.22 и 22а, тот же стопорный штифт 240 используется в одном и том же корпусе, как для походного положения, так и для положения подъема. Единственное, что изменяется - то, что закреплено, а именно, нижние концы внутренних стоек 230 в положении подъема, и походные запорные кронштейны 211 в походном положении. Походные запорные кронштейны 211 крепятся к наружным стойкам, как показано слева, на фиг.17.

Как показано на фиг. 26, настил 262 пола еще имеет немного дугообразную верхнюю поверхность, и немного вогнутую нижнюю поверхность. Такой профиль позволяет настилу 262 пола согласовываться с немного выпуклым верхним краем ребра 267 балки 264 настила. Как в случае балок 164 настила по фиг. 6, нижний конец ребра (167/267) и нижний фланец (168/268) являются плоскими вдоль большей части своей длины. Получающийся уникальный профиль ребра, который выше в центре, и ниже на концах, обеспечивает неожиданную прочность балки. Однако, как очевидно из фиг. 18, в случае платформы 200, нижний фланец 268 и нижний край ребра 267 обрезаны сразу за точками крепления наружных стоек 210. Это сделано вследствие того, что требования к нагрузке быстро падают за пределами этих точек, и дополнительная прочность не обязательна. Благодаря удалению такой излишней стали, платформа 200 легче, и может выдерживать большую нагрузку груза в пределах руководящих ограничений по весу. Для компенсации подъема в нижнем фланце 268, когда он проходит в направлении концов платформы 200, угловые приспособления 206 вытянуты вниз, в сторону от торцевых поперечных элементов 280, так что остаются в одной плоскости с гнездами 219 блоков для штабелирования ниже сорокафутовых узлов.

На фиг. 18 представлен вид крупным планом одного конца складной интермодальной транспортной платформы 200 в конфигурации подъема. Здесь А-образная схема рамы, образованная стойками 230 и 210, четко видна. Стрелки добавлены, чтобы показать перемещение различных элементов структурной системы ребер, когда ось 290 поворачивается вокруг своих оси. Как показано, ось 290 достаточно длинная, чтобы простираться за любую сторону настила 262 пола, связанного с наружными стойками 210 в точках достаточной ширины, чтобы позволять стойкам поворачиваться, не сталкиваясь с настилом 262 пола. Блоки 216 для штабелирования находятся в своем откинутом, нерабочем положении, так, чтобы защищать их от нагружаемого и разгружаемого груза. Пунктирными стрелками показано перемещение походных запорных кронштейнов 211, когда они опускаются для фиксации на кронштейнах 236 стоек в походном положении. Кронштейны 236 стоек здесь закреплены на концах внутренних стоек 230. Хотя это не полностью видно, настил 262 пола предусматривает трапик 265, который ведет от поверхности настила 262 пола вниз, в карман, образованный кронштейном 236 стойки, в месте, где стопорный штифт 240 крепит конец внутренней стойки 230. Конец внутренней стойки включает ролик 232 (см. фиг. 19), который катится вверх вдоль трапика 265, когда ось 290 поворачивается внутрь. Трапик 265 выступает к верхней поверхности габаритного бруса 263, который проходит примерно по длине настила 262 пола. Чтобы обеспечить перемещение наружной стойки 210, габаритный брус 263 отсутствует между осью 290 и кронштейном 236 стойки. Однако, как показано, он снова показывается к концам настила 262 пола.

Габаритный брус 263 не только проходит по длине настила 262 пола для создания полки, по которой может перемещаться ролик 232 внутренней стойки, он также предусматривает канавки, обеспечивая выборочное позиционирование скользящих лебедок 202, которые могут перемещаться вдоль габаритного бруса 263. Хотя для простоты показана только одна скользящая лебедка 202, вдоль габаритного бруса 263 для крепления груза может быть задействовано множество скользящих лебедок 202. Хотя могут использоваться другие способы, скользящие лебедки 202 в показанном варианте воплощения удерживаются на месте с помощью канавок, проходящих вдоль нижней стороны габаритного бруса. Один способ создания таких канавок для удержания лебедки изложен в патенте США №7568754.