Область техники

Настоящее изобретение относится к области устройств и установок для очистки отходящих потоков жидкостей, загрязненных примесями в форме взвешенных твердых частиц. Устройства такого типа, содержащие по меньшей мере одну ламель и/или ламельный модуль, обычно используются (как пример, без ограничения) для очистки сточных вод или питьевой воды путем отделения взвешенных твердых частиц.

Более конкретно, объектом настоящего изобретения является ламель, предназначенная для использования в ламельном осветлителе, а также ламельный модуль, предназначенный для использования в ламельном осветлителе.

Уровень техники

Осветлитель представляет собой устройство, которое обычно используется в процессах очистки отходящих потоков жидкостей (то есть, жидкостей, циркулирующих в промышленных установках) для удаления взвешенных твердых загрязнений, присутствующих в этих жидкостях, и особенно очистки сточных вод и воды, предназначенной для потребления.

Такой осветлитель содержит резервуар или емкость, через которую пропускают поток жидкости, содержащей загрязнения в форме взвешенных твердых частиц, и способен по меньшей мере частично отделять эти взвешенные твердые частицы от поступающего потока жидкости.

Отходящий поток жидкости, подлежащей очистке, поступает с небольшой скоростью в осветлитель через впускные отверстия, которые обычно расположены в нижней части боковых сторон резервуара. Поскольку взвешенные твердые частиц имеют удельный вес или плотность, превышающие удельный вес или плотность содержащей их жидкости, то эти частицы обычно опускаются в нижнюю зону или в основание резервуара, где они постепенно накапливаются. Этот процесс накопления твердых частиц в нижней части резервуара, указываемый как "осветление", обеспечивает возможность последующей выгрузки накопленных твердых частиц. Теперь поток жидкости, освобожденной от твердых частиц, может быть выведен из резервуара осветлителя через коллекторные каналы или водосливы в верхней части резервуара.

Скорость потока жидкости в направлении вниз или вбок должна быть такой, чтобы скорость отделения взвешенных твердых частиц обеспечивала возможность достижения ими основания резервуара, прежде чем жидкость будет выведена из резервуара. В противном случае твердые частицы будут выходить вместе с потоком жидкости, то есть, осветлитель не будет выполнять свою функцию.

Некоторые осветлители снабжают ламелями и/или ламельными модулями для улучшения характеристик работы осветлителя. Введение в осветлитель ламелей и/или ламельных модулей обеспечивает возможность увеличения расхода поступающей очищаемой жидкости или повышения эффективности удаления твердых частиц.

Ламели это пластины или фасонные профили, обычно имеющие вытянутую форму. А именно, ламели обычно имеют большой размер в основном направлении, указываемом как "продольное" направление, и меньший, второй размер в "поперечном" направлении, вдоль которого проходит верхний край пластины и нижний край пластины. Далее, ламели, установленные параллельно, формируют ряд каналов между ламелями, которые расположены внутри резервуара на промежуточной высоте и перекрывают поперечное сечение резервуара, причем ламели обычно установлены наклонно, под углом в диапазоне от 45° до 65° относительно горизонтали.

Таким образом, ламели заставляют жидкость проходить по вышеуказанным каналам в направлении, определяемом их наклоном, так что формируется сборка миниосветлителей, которые ускоряют процесс осветления. В ламельный осветлитель поступает отходящий поток жидкости через впускные отверстия, расположенные в нижней зоне боковых сторон резервуара, и он распределяется однородно по всей площади резервуара под ламелями. Поскольку очищенную жидкость отбирают из верхней части резервуара над ламелями, то поток жидкости должен проходить по наклонным каналам, сформированным ламелями. Благодаря наклону этих каналов твердые частицы подвергаются действию двух разных сил: силы, создаваемой потоком на его пути наверх и в направлении каналов, формируемых ламелями, и силы тяжести, направленной вниз по вертикали. Сложение этих двух сил обеспечивает движение твердых частиц таким образом, что они смещаются к ближе к нижней части канала, где скапливаются и формируют увеличенные хлопья. Благодаря этому объединению твердых частиц в хлопья они гораздо легче преодолевают силу трения, создаваемую поднимающимся потоком, так что повышается скорость естественного осветления и создается поток, направленный вниз вдоль нижней поверхности каналов, формируемых ламелями. Таким образом, внутри каждого канала, формируемого ламелями, формируются два непрерывных потока в противоположных направлениях: один - это поток жидкости, направленный вверх, и другой формируется твердыми частицами, которые объединяются в хлопья на нижней поверхности, и направлен вниз. Когда твердые частицы выходят из канала, формируемого ламелями, через его нижнюю часть, между ними уже возникает повышенная сила сцепления, и с высокой степенью вероятности хлопья сохраняются целыми на их пути вниз к основанию резервуара, где они будут выгружены. Наконец, вода или жидкие отходы, освобожденные от твердых частиц, выходят из каналов, формируемых ламелями, через их верхние части и продолжают свое движение вверх, пока они не будут выгружены через коллекторные каналы или водосливы, расположенные в верхней части резервуара и выводящие жидкость из резервуара, для продолжения процесса очистки на следующих стадиях.

Эффективность работы ламельного осветлителя обычно оценивается по следующим показателям: производительность осветлителя, то есть, количество жидкости, которое ламельный осветлитель способен очищать в единицу времени; эффективность удаления твердых частиц, присутствующих в очищаемой жидкости; а также требования к техническому обслуживанию ламельного осветлителя, чтобы он работал с надлежащими характеристиками производительности и эффективности. Эти требования к техническому обслуживанию в основном зависят от процессов загрязнения, которое происходит в результате постепенного накопления твердых частиц, прилипших ко всей поверхности ламелей или ламельных модулей, а также к опорным конструкциям, поддерживающим ламели или ламельные модули.

Как это будет описано подробно ниже, в области осветляющих устройств существует необходимость в обеспечении: максимально возможной производительности на единицу площади осветлителя; максимально возможном снижении количества взвешенных твердых частиц в очищаемой жидкости; и одновременно минимальных требований к техническому обслуживанию, поскольку обслуживание предполагает выведение осветлителя из работы и влечет за собой расходы, связанные с соответствующими задачами чистки оборудования.

Эти три основных показателя зависят, с одной стороны, от существующего резервуара осветлителя и, с другой стороны, по большому счету от типа установленных ламелей или ламельных модулей и от их опорных конструкций.

Опорные конструкции ламельных модулей (или рамы) обычно находятся снаружи самих ламельных модулей и внутри резервуара осветлителя на средней высоте, выше днища резервуара, так что в процессе осветления опорные конструкции и ламельные модули будут полностью погружены в жидкость. Некоторые ламельные модули, особенно модули, изготовленные из пластических материалов, плотности которых близки плотности воды, также обычно снабжаются конструкцией, которая препятствует их всплыванию либо в результате гидравлического напора, которому они подвергаются, либо из-за их низкой плотности. Эта конструкция, препятствующая всплыванию, обычно расположена в верхней части ламельных модулей.

Что касается резервуара, то производительность и эффективность работы осветлителя будет зависеть от размеров резервуара, как от площади поверхности, так и от общего объема, а также от его геометрии и конструкции, которые будут обеспечивать подходящее распределение потока жидкости по всей его поверхности, подходящее извлечение твердых частиц, накопленных в основании резервуара, или сбалансированную выгрузку очищенной жидкости через выпускные водосливы или каналы. Особенности резервуара практически не влияют на техническое обслуживание, если система выгрузки твердых частиц или осадка сконструирована надлежащим образом и имеет соответствующие размеры.

Что касается установленных ламелей или ламельных модулей, то производительность, эффективность и техническое обслуживание установки будут зависеть, среди прочего, от многочисленных и разнородных факторов, таких как: геометрическая форма ламелей и ламельных модулей; их размеры; расстояние между ламелями; площадь поперечного сечения каналов ламелей; угол наклона ламелей; гидравлические характеристики; обработка поверхностей материалов, из которых изготовлены ламели; системы для сборки модулей; рамы и опорные конструкции внутри или снаружи резервуара; потери рабочей поверхности, вызываемые рамами и опорными конструкциями, которые могут перекрывать каналы ламелей; и т.п.

Известны три основных типа ламелей, которые прикрепляются друг к другу для формирования ламельных модулей:

I. Плоские ламели. Эти хорошо известные ламели состоят из плоских листов, собранных на опорных конструкциях, которые предварительно устанавливают внутри резервуара. Обычно их собирают для формирования независимых модулей с использованием внешних рам, изготовленных с боковыми листами или профилями, которые устанавливают затем на опорных конструкциях внутри резервуара. Эти плоские ламели формируют каналы ламелей, имеющие прямоугольную форму поперечного сечения, причем длина канала - это ширина ламели, и ширина канала - это расстояние между установленными ламелями или листами. Каналы ламелей этого типа отличают хорошие гидравлические характеристики, которые обусловливаются геометрией непрерывного канала, имеющего прямоугольное сечение, без промежуточных перегородок по всей ширине, кроме боковых рам, в результате чего обеспечиваются сравнительно низкие гидравлические потери порядка 2-3%. Однако они неудовлетворительны в эксплуатации в основном из-за низкой способности концентрировать твердые частицы (также указываются как "шлам"). Поскольку ламели имеют плоскую поверхность, твердые частицы, достигающие нижней поверхности канала ламели, постепенно осаждаются на всей его поверхности более или менее равномерно, и особенно в верхней зоне модулей, так что формируется постоянно растущий слой. Когда это происходит благодаря накоплению этих твердых частиц, они отрываются и могут начать опускаться, причем этот процесс носит скачкообразный характер, в результате чего изменяется поднимающийся вверх поток жидкости, так что часть хлопьев из твердых частиц разрушается и захватывается потоком без какой-либо возможности достигнуть снова нижней поверхности канала ламели, выходя из ламельных модулей вместе с потоком в направлении коллекторных каналов, в результате чего эффективность работы осветлителя существенно снижается. Часть твердых частиц, которые могут выходить из ламелей через их нижнюю часть, выходит вдоль всего нижнего края ламели, формируя "завесу", в которой силы сцепления между частицами очень слабы, так что формируется слабо концентрированный шлам с низкой плотностью, в результате чего хлопья будут легко разбиваться восходящим потоком, направляемым в ламельные модули. Часть этих твердых частиц снова будет захватываться восходящим потоком, направляемым в ламельные модули. Все это существенно снижает эффективность процесса осветления.

Ламельные модули из плоских ламелей отличаются большими потерями рабочей поверхности, вызываемыми необходимыми опорными конструкциями и коллекторными каналами, обычно расположенными между двумя линейками модулей, в результате чего ограничивается поверхность, доступная для прохождения потока жидкости через ламели. Эти потери могут превышать 20% доступной поверхности резервуара, и для компенсации этих потерь увеличивают длину ламелей, в результате чего увеличивается высота модулей. Кроме того, в связи с плоской формой и значительной длиной ламелей они должны быть изготовлены из высокопрочных материалов, так чтобы они были способны сохранять свою форму в условиях накопления больших количеств шлама в результате загрязнения, то есть, плоская форма ламелей влечет за собой очень большой вес конструкции. Это, вместе с необходимостью предотвращения коррозии, практически вынуждает использовать нержавеющую сталь, в результате чего получаются очень дорогие установки, стоимость которых в 5-7 раз превышает стоимость установок, в которых используются пластические материалы.

II. Трубчатые ламели. Эти ламели формируют путем последовательной сборки профилей, чаще всего экструдированных из пластического материала. В результате последовательного соединения этих профилей друг с другом формируются закрытые каналы (или проходы) ламелей, которые проходят параллельно и прикреплены друг к другу, пока не будут получены расчетные размеры устанавливаемого ламельного модуля. Обычно эти каналы имеют в сечении шестиугольную (пчелиные соты), прямоугольную, треугольную или квадратную форму, причем все они имеют общие внутренние перегородки, формирующие каналы с небольшими площадями поперечного сечения. Этот тип модуля из трубчатых ламелей имеет очень высокие потери в связи с гидравлическими характеристиками потока жидкости внутри каналов ламелей и особенно в связи с высоким градиентом скорости внутри этих каналов, как это имеет место в любом проходе, и особенно в случае ламинарного потока. По всему периметру канала ламели зоны с очень низкой или нулевой скоростью занимают существенную часть поперечного сечения прохода. На практике эти зоны можно считать нерабочими, и основная часть потока проходит по центральной зоне канала ламели с более высокой скоростью, так что у большей части твердых частиц недостаточно времени для достижения нижней поверхности канала ламели, они выносятся вместе с очищаемой жидкостью. Гидравлические потери в этих случаях находятся в диапазоне от 12% до 18%. Другой недостаток, также связанный с промежуточными перегородками, заключается в том, что большая часть площади поверхности материала находится в контакте с жидкостью и, соответственно, с содержащимися в ней твердыми частицами. Это приводит к очень быстрому и также к более выраженному отложению загрязнений в верхней части каналов ламелей или ламельных модулей, причем загрязнение происходит тем быстрее, чем меньше площадь поперечного сечения этих закрытых проходов ламелей, в результате чего требуется более частое техническое обслуживание. Операции по техническому обслуживанию требуют закрытия установки, опорожнения резервуара и работы операторов, выполняющих соответствующих операции по чистке, в результате чего повышаются эксплуатационные расходы.

Кроме того, в модулях из трубчатых ламелей крепежные системы между профилями, формирующими модули, обычно содержат продольные направляющие, сварные швы, фиксирующие зажимы и т.п., формирующие зоны, в которых легко может прилипать шлам, в результате чего опять же ускоряется процесс загрязнения. Опорные конструкции, которые необходимы для модулей этого типа для их установки внутри резервуара, должны быть в достаточной степени усилены для выдерживания ожидаемой высокой нагрузки накапливающегося на модулях шлама, что влечет за собой высокие потери рабочей поверхности, связанные с размерами необходимых профилей. Модули поддерживаются этими профилями в их периферийных зонах, в результате чего многие проходы частично или полностью закрываются в их нижней части. Потери рабочей поверхности из-за закрытия каналов опорными конструкциями могут находиться в диапазоне от 7% до 12%. Кроме того, необходимое увеличение размеров этих опорных конструкций влечет за собой существенное увеличение их стоимости. Поскольку модули этого типа изготавливают из пластических материалов, плотности которых близки плотности воды, часто необходимо использовать конструкции, предотвращающие всплывание, которые закрывают часть проходов модулей, в этот раз в их верхней части, что также приводит к формированию зон, в которых осаждаются твердые частицы, в результате чего также ускоряются процессы загрязнения. И наконец, для формирования модулей этого типа необходима сборка от 80 до 140 профилей на кубический метр модуля, в зависимости от площади поперечного сечения формируемого канала, и эти профили необходимо скрепить, сварить или склеить, что требует больших затрат рабочего времени и ручного труда, так что стоимость изготовления очень высока.

III. Трубчатые ламели, сформированные путем наложения и приклеивания или прикрепления зажимами термоформованных пластмассовых листов. Поскольку эти листы накладывают друг на друга с перекрытием, они формируют, как и в предыдущем случае, каналы ламелей, имеющие определенную геометрическую форму, причем чаще всего используется шестиугольная форма. В этом случае они отличаются от вышеописанных ламелей способом изготовления и сборки, а их геометрические формы очень сходны, так что эти ламели имеют те же проблемы потерь рабочей поверхности и ускоренного загрязнения. Кроме того, из-за малой толщины используемых термоформованных листов для большей части ламельных модулей этого типа необходима внешняя рама, которая обеспечивает необходимую механическую прочность, в результате чего возникают дополнительные потери рабочей поверхности, обеспечивающей осветление, поскольку часть ламельных проходов закрывается рамой, и возникают зазоры, вносимые рамами, когда они установлены в резервуаре. Эти рамы формируют дополнительные поверхности, на которых может осаждаться шлам, в результате чего происходит преждевременное загрязнение. Эти внешние рамы обычно должны быть изготовлены из нержавеющей стали для предотвращения коррозии, что увеличивает стоимость ламельного модуля.

В настоящее время все ламели или ламельные модули, сформованные из пластических материалов, изготавливают только с использованием процессов экструзии и горячего формования. Эти процессы никоим образом не обеспечивают возможность получения ламелей или профилей, формирующих модули, с разной толщиной в каждой зоне в соответствии с требованиями к механической прочности или к напряжениям, которые они должны выдерживать, и это ограничивает конфигурации, геометрические формы и способы сборки теми, которые используются в известных технических решениях. До сего времени неизвестны ламели, листы или профили, предназначенные для формирования ламельных модулей, которые могут быть изготовлены с использованием технологии инжекционного формования пластмассовых изделий.

Кроме того, все вышеописанные типы ламелей, относящиеся к предшествующему уровню техники, являются прямолинейными в их продольном направлении, то есть, их наклон постоянен вдоль указанного направления. Это означает, что рабочие характеристики ламелей предшествующего уровня техники, одинаково по всему продольному направлению, несмотря на то, что, как это будет раскрыто подробно ниже в настоящем описании, твердые частицы и потоки твердых частиц, первоначально взвешенные в потоке жидкости, ведут себя по-разному в зависимости от их положения на этом продольном направлении.

Преждевременное загрязнение в верхних зонах прямолинейных ламелей -это типичная картина для всех описанных технологий предшествующего уровня. Это происходит в связи с тем, что твердые частицы, которые доходят до этих верхних зон, имеют наименьший вес, то есть, возможность их отделения от потока минимальна, и поэтому они с большей вероятностью могут прилипать к поверхности ламелей, так что происходит устойчивое непрерывное накопление частиц.

Раскрытие изобретения

Целью настоящего изобретения является устранение или ослабление вышеуказанных проблем и недостатков известных технических решений.

Для достижения этой цели первый объект настоящего изобретения относится к ламели для осветлителя, сформированной прямоугольной или квадратной пластиной, верхний край и нижний которой проходят параллельно поперечному направлению, а два остальных края пластины проходят параллельно продольному направлению, причем ламель отличается тем, что:

- пластина изогнута в ее продольном направлении таким образом, что в ее рабочем положении зона, расположенная ближе к нижнему краю пластины, менее наклонена относительно горизонтали по сравнению с зоной, расположенной ближе к верхнему краю пластины, и что

- пластина снабжена продольными складками, которые проходят от верхнего края пластины к нижнему краю пластины, и продольные складки имеют кривизну в продольном направлении.

Ламели по настоящему изобретению предназначены для установки, как это описано ниже, в их рабочее положение внутри резервуара осветлителя следующим образом: нижний край пластин ламелей ориентирован в направлении основания резервуара, в то время как верхний край должен быть направлен к верхней части резервуара.

То обстоятельство, что в ламелях по настоящему изобретению пластины, формирующие эти ламели, изогнуты в их продольном направлении, так что после их установки в рабочее положение их нижняя часть меньше наклонена относительно горизонтали по сравнению с верхней частью, улучшает процессы, предотвращающие накопление твердых частиц в верхней зоне ламелей путем содействия началу опускания твердых частиц, в результате чего процессы загрязнения замедляются, и ламели остаются чистыми при подходящих условиях работы в течение более продолжительного времени, так что интервалы между операциями технического обслуживания увеличиваются, и, соответственно, снижаются затраты на эти операции.

Когда ламели находятся в их рабочем положении, в нижней части каждой ламели осаждаются более крупные твердые частиц с их более высокой способностью к выделению, а также поток твердых частиц, возникающий в результате накопления всех твердых частиц по всей длине ламели.

В нижней части ламелей возникает эффект захвата, который создается этими более крупными твердыми частицами, что содействует выделению всех твердых частиц в эту зону, в результате чего предотвращается непрерывное накопление и постепенное забивание прохода ламели. По этой причине угол наклона ламелей по настоящему изобретению относительно горизонтали в их нижней части имеет меньшую величину. Этот меньший угол наклона уменьшает расстояние по вертикали отделения взвешенных частиц при их прохождении к нижней поверхности канала ламели, в результате чего в этой зоне обеспечивается более высокая эффективность отделения частиц.

Напротив, в верхней части ламели (то есть, в зоне, расположенной ближе к ее верхнему краю) принимается меньшее количество твердых частиц, которые имеют наименьший вес, так как это частицы, которым требуется больше времени для достижения нижней поверхности канала ламели. Эти твердые частицы хуже отделяются от потока и в большей степени склонны оставаться прилипшими к поверхности канала, так что они могут устойчиво и постепенно накапливаться на ней, занимая все большую часть площади поперечного сечения канала ламели. Эта потеря площади поперечного сечения, которая доступна для прохождения потока жидкости, приводит к увеличению его скорости через эти верхние зоны ламельного модуля, до тех пор пока часть этих твердых частиц не будет захватываться и выводиться через верхние выпускные отверстия каналов ламелей, так что они будут выводиться вместе с обработанным потоком жидкости через коллекторные каналы или водосливы.

Этот захват и вывод твердых частиц с обработанным потоком является одним из факторов, которые существенно снижают эффективность работы установок предшествующего уровня. Действительно, по некоторым оценкам этот эффект влечет за собой снижение производительности на 3-15%.

Для устранения этого недостатка известных технических решений ламели по настоящему изобретению имеют, как это уже указывалось, больший наклон относительно горизонтали в их верхней части. Такая специальная конфигурация способствует тому, что эти твердые частицы, присутствующие в верхней зоне ламели, которые хуже отделяются от потока, начинают опускаться, так что процесс их постепенного накопления замедляется. Заявителем были выполнены испытания, которые показали, что в некоторых предпочтительных вариантах ламелей по настоящему изобретению уменьшение производительности из-за потери площади поперечного сечения и захвата твердых частиц составило только 1-5%.

Аналогичным образом, после установки ламелей по настоящему изобретению в рабочее положение внутри резервуара осветлителя их продольные складки способствуют концентрированию твердых частиц в нижних зонах или желобах этих складок. В условиях более высокой концентрации улучшается возможность сцепления твердых частиц и повышается их способность формировать опускающийся поток, так что твердые частицы будут выходить из ламелей через их нижние части в направлении нижней части резервуара. Эта повышенная возможность сцепления и увеличенная концентрация будут способствовать тому, чтобы после воздействия на них потоков, направленных вверх и вбок, они не разрушались, так что они легче будут достигать нижней части резервуара. Эта повышенная способность твердых частиц опускаться в нижнюю часть резервуара снижает потери производительности, связанные с захватом и выносом частиц, по сравнению с ламелями предшествующего уровня.

Улучшенные показатели в отношении загрязнения ламелей по настоящему изобретению будут обеспечивать возможность уменьшения расстояния между поверхностями ламелей при их установке в рабочее положение в ламельном модуле внутри резервуара осветлителя, в результате чего повышается производительность по очистке поступающей жидкости на единицу площади.

Чем меньше расстояние между поверхностями ламелей, тем меньше времени потребуется для достижения нижней части канала ламели взвешенными твердыми частицами, и это, в свою очередь, обеспечивает возможность повышения скорости циркуляции потока жидкости и, соответственно, повышения общего расхода потока жидкости на входе осветлителя.

Ламель также должна иметь соответствующие характеристики механической прочности, обеспечивающие ей возможность противодействия напряжениям, возникающим при определенных условиях, прежде всего при опорожнении резервуара, когда вся конструкция должна выдерживать свой собственный вес плюс вес накопившегося шлама.

То обстоятельство, что пластина ламели по настоящему изобретению изогнута в ее продольном направлении, обеспечивает момент инерции в поперечном направлении, в результате чего повышается сопротивление изгибу ламели в продольном направлении.

В одном из предпочтительных вариантов осуществления изобретения ламель содержит по меньшей мере одну продольную складку, отграниченную двумя боковинами, формирующими тупой угол между ними, предпочтительно в диапазоне от 150° до 160°. Эта специальная конфигурация складок в ламели по настоящему изобретению облегчает концентрирование взвешенных твердых частиц в желобах этих складок (формирующих часть каналов ламелей) и ускоряет поток твердых частиц, направленный вниз, внутри резервуара осветлителя.

В другом предпочтительном варианте ламель содержит также по меньшей мере одно продольное усиливающее ребро, изогнутое в продольном направлении и отграниченное двумя боковинами, проходящими от верхнего края пластины к нижнему краю пластины и формирующими переменный угол между ними, величина которого:

- находится в диапазоне от 80° до 90° в области верхнего края,

- находится в диапазоне от 80° до 90° в области нижнего края, и

- постепенно увеличивается до величины, находящейся в диапазоне от 115° до 120° в центральной зоне ламели.

Усиливающие ребра, указанные в предыдущем абзаце, придают ламели в этом конкретном варианте осуществления изобретения дополнительную механическую прочность для противодействия различным напряжениям, которым ламель может подвергаться, когда она установлена в рабочее положение внутри резервуара осветлителя.

Таким образом, угол в диапазоне 115-120°, сформированный боковинами усиливающего ребра в центральной зоне ламели, придает ей достаточную механическую прочность, как в отношении поперечных изгибных напряжений, так и в отношении напряжений сжатия, действующих в этой зоне. С другой стороны, при наибольшей величине тупого угла (между 80° и 90°), сформированного боковинами усиливающего ребра на концах ламели (то есть, в области ее верхнего края и нижнего края), максимизируется механическая прочность в отношении изгибных напряжений, действующих в этих зонах, которые в предпочтительных вариантах ламели по настоящему изобретению будут действовать в качестве точек крепления.

В ламели по настоящему изобретению по меньшей мере одно продольное усиливающее ребро предпочтительно снабжено точками крепления для прикрепления к опорным элементам, причем точки крепления расположены в области верхнего края пластины и в области нижнего края пластины.

Предпочтительно в этом конкретном варианте осуществления изобретения зона, находящаяся ближе к верхнему краю, зона, находящаяся ближе к нижнему краю, и центральная зона усиливающего ребра (или усиливающих ребер в других вариантах) имеют толщину, большую чем в остальной части усиливающего ребра, и указанное по меньшей мере одно усиливающее ребро также имеет толщину, превышающую толщину остальной части ламели.

Таким образом, те части усиливающего ребра, которые подвергаются действию повышенных напряжений, будут усилены.

В этом случае зона, находящаяся в области верхнего края, зона, находящаяся в области нижнего края, и центральная зона усиливающего ребра (или усиливающих ребер в других вариантах) имеют увеличенную толщину в диапазоне от 3 мм до 3,5 мм, и толщина остальных частей находится в диапазоне от 2,5 мм до 3 мм.

Ламели по настоящему изобретению предпочтительно изготавливают с помощью инжекционного формования пластмассовых изделий. Полипропилен, акрилонитрил-бутадиен-стирол (АБС-сополимер), полистирол и переработанные пластмассы - это неограничивающие примеры предпочтительных пластмасс, используемых для изготовления ламелей по настоящему изобретению.

В этом смысле важно указать, что ни один из способов, используемых в настоящее время в технике для изготовления пластмассовых ламелей, а именно, экструзия и термоформование пластмассовых изделий, не обеспечивает возможность изготовления ламели с двумя или более зонами, имеющими разную толщину, как это предусматривается в вышеописанных разных вариантах осуществления изобретения. Это обстоятельство, как это следует из предшествующего уровня, представляет очевидное препятствие для разработки ламели с техническими признаками, предусматриваемыми в вышеописанных вариантах осуществления изобретения.

Более конкретно, экструзия не является способом, который может быть использован для формирования ламели с техническими признаками, предусматриваемыми в вышеописанных вариантах осуществления изобретения, поскольку поперечное сечение ламели по настоящему изобретению непрерывно изменяется по всей ее длине, и этот способ не обеспечивает возможность изготовления изделия с меняющейся толщиной. Поэтому этот способ не может обеспечить получение продольных ребер, толщина которых превышает толщину остальных частей ламели. Экструзия также не обеспечивает возможность получения кривизны пластины ламели в продольном направлении, одного из признаков ламели по настоящему изобретению.

Термоформование не является способом, который обеспечит формование ламели с техническими признаками, предусматриваемыми в вышеописанных вариантах осуществления изобретения, поскольку этот способ не позволяет получить изделие с толщиной, меняющейся в соответствии с требованиями этих признаков. Поэтому этот способ не может обеспечить получение продольных ребер, толщина которых превышает толщину остальных частей ламели. Действительно, при попытке изготовления ламели с техническими признаками, предусматриваемыми в вышеописанных вариантах осуществления изобретения, ребра будут иметь меньшую толщину, поскольку они будут вытягиваться больше в процессе изготовления по сравнению с зоной, находящейся между ребрами и боковыми зонами, для обеспечения возможности подгонки к большей высоте боковин ребра. В этом случае не будут обеспечиваться усиливающие складки с большей прочностью по сравнению остальной частью ламели и уменьшение веса в боковых зонах ламели. Фактически результат, который может быть получен при использовании способа термоформования, будет совершенно противоположным тому, что требуется получить: пониженная прочность усиливающих ребер и увеличенный вес зон, расположенных по обеим сторонам ребер.

Пластмассы, используемые для изготовления ламелей в вышеуказанных вариантах осуществления изобретения, опционально могут обеспечиваться с добавками для защиты от ультрафиолетового излучения и/или с армирующими материалами, такими как, например, стекловолокно, обеспечивающими повышение жесткости ламелей.

В другом дополнительном предпочтительном варианте осуществления изобретения ламель содержит по меньшей мере первое продольное усиливающее ребро, расположенное на расстоянии 1/3 общей ширины ламели в поперечном направлении, и по меньшей мере одно второе продольное усиливающее ребро, расположенное на расстоянии 2/3 общей ширины, причем первое усиливающее ребро и второе усиливающее ребро снабжены точками крепления для прикрепления к опорным элементам, расположенным в области верхнего края пластины и в области нижнего края пластины.

В этом конкретном варианте осуществления изобретения, указанном в предыдущем абзаце, ламель предпочтительно разделена в поперечном направлении на три зоны:

- центральная зона, расположенная между первым усиливающим ребром и вторым усиливающим ребром и поддерживаемая этими усиливающими ребрами;

- первая боковая зона, расположенная между первым усиливающим ребром и ближайшим боковым краем; и

- вторая боковая зона, расположенная между вторым усиливающим ребром и ближайшим боковым краем;

также отличающаяся тем, что первая боковая зона и вторая боковая зона свободно висят (консольно установлены), когда ламель установлена в ее рабочее положение внутри резервуара осветлителя.

Первая боковая зона и вторая боковая зона свободно висят, то есть, они продолжаются за точками крепления, поддерживающими их (то есть, за точками крепления первого усиливающего ребра в случае первой боковой зоны и за точками крепления второго усиливающего ребра в случае второй боковой зоны). Эти свободно висящие зоны могут потенциально представлять слабые места ламели в отношении нагрузок, которые вызывают продольные изгибы, например, таких как фактический вес ламели и вес твердых частиц (или шлама), которые могут прилипнуть к ней. Тем не менее, и как это было показано выше, ламель по настоящему изобретению снабжена кривизной в продольном направлении, так что обеспечивается дополнительный момент инерции в поперечном направлении, которого бы не было без этой кривизны и который заметно улучшает сопротивляемость ламели изгибам в продольном направлении.

Свободно висящие зоны будут создавать напряжения изгиба в продольном направлении, действующие на усиливающее ребро и создаваемые их собственным весом и весом шлама, который может накопиться на их поверхности. Поэтому эти свободно висящие зоны предпочтительно имеют толщину, которая меньше толщины остальной части ламели, чтобы снизить максимально возможно нагрузку, создаваемую их собственным весом.

Размеры и конструкция, предусматриваемые в варианте, описанном выше в предыдущих абзацах, будут обеспечивать сохранение геометрической формы ламелей в случае напряжений, вызываемых их собственным весом и дополнительными легкими нагрузками. В этом случае будет обеспечиваться возможность, например, их нахождения в течение неопределенного времени в незаполненном резервуаре без каких-либо деформаций. Напротив, если на их поверхности накопилось значительное количество шлама, то в случае запуска процедуры опорожнения резервуара, ламели будут испытывать нагрузки, вызываемые весом шлама, и будут деформироваться в этих боковых висящих зонах, так что будет увеличиваться их отклонение от вертикали, в результате чего облегчается выгрузка накопившихся твердых частиц. После их освобождения от нагрузки они будут сразу возвращаться, в результате упругости пластмассы, к своей первоначальной форме без каких-либо остаточных деформаций.

В другом варианте осуществления изобретения пластина изогнута в ее продольном направлении с первым постоянным радиусом кривизны. В этом варианте величина первого постоянного радиуса кривизны составляет предпочтительно 7-12 метров и более предпочтительно 9-10 метров.

Во втором, более предпочтительном случае (радиус кривизны равен 9-10 метров), когда ламели установлены в их рабочее положение, касательная к нижнему краю ламелей формирует относительно горизонтали угол порядка 55°, а касательная к верхнему краю ламелей формирует относительно горизонтали угол порядка 65°. Если нижний край и верхний край ламели формируют эти конкретные углы относительно горизонтали, то выделение твердых частиц в нижней части ламели будет максимальным, и одновременно накопление твердых частиц в ее верхней части минимизируется.

В другом дополнительном варианте осуществления изобретения ламель содержит по меньшей мере одно усиливающее ребро, которое изогнуто в его продольном направлении со вторым постоянным радиусом кривизны, пластина ламели изогнута в ее продольном направлении с первым постоянным радиусом, и второй постоянный радиус кривизны меньше первого постоянного радиуса кривизны.

Предпочтительно величина первого постоянного радиуса кривизны (пластины) находится в диапазоне от 9-10 метров, и величина второго постоянного радиуса кривизны (усиливающего ребра или усиливающих ребер в других вариантах) находится в диапазоне от 7-8,5 метров. Такая специальная конфигурация улучшает сопротивляемость в отношении изгибов ребра или усиливающих ребер в продольном направлении, вызываемых, как это уже было описано, свободно висящими боковыми зонами.

В другом дополнительном варианте осуществления изобретения пластина ламели отполирована, что содействует замедлению процессов загрязнения.

Второй объект настоящего изобретения относится к ламельному модулю для осветлителя, содержащему две или более ламелей, являющихся первым объектом изобретения, установленных параллельно без непосредственного контакта друг с другом и прикрепленных к опорным элементам.

Поэтому в ламельных модулях по настоящему изобретению исключены промежуточные перегородки, которые необходимы известных конструкциях, содержащих трубчатые ламели, для формирования трубчатых закрытых каналов (проходов) ламелей. Соответственно, ламельные модули по настоящему изобретению показывают улучшенные гидравлические характеристики по сравнению с вышеупомянутыми конструкциями, содержащими трубчатые ламели, поскольку используемые промежуточные перегородки создают зоны, в которых скорость потока жидкости равна нулю или очень низка, так что соответствующие гидравлические потери увеличиваются.

В предпочтительном варианте осуществления изобретения ламельный модуль отличается тем, что:

- каждая ламель снабжена по меньшей мере одним продольным усиливающим ребром, снабженным точками крепления в форме сквозных отверстий, которые находятся в области верхнего края пластины ламели и в области нижнего края пластины ламели, и что

- опорные элементы включают по меньшей мере две группы резьбовых стержней, причем первая группа резьбовых стержней установлена таким образом, что они проходят через сквозные отверстия, выполненные в области верхнего края пластин ламелей, и вторая группа резьбовых стержней установлена таким образом, что они проходят через сквозные отверстия, выполненные в области нижнего края пластин ламелей.

В этом предпочтительном варианте ламельного модуля по настоящему изобретению, описанного в предыдущем абзаце, ламели не имеют других точек соприкосновения друг с другом кроме резьбовых стержней, так что каналы ламелей совершенно свободны от перегородок, углов, фиксирующих средств, сварных швов или креплений, то есть, уменьшено число точек, в которых могут легко задерживаться твердые частицы. Улучшенные характеристики в отношении загрязнения ламелей позволят уменьшить расстояние между поверхностями ламелей в ламельных модулях по настоящему изобретению, в результате чего улучшается производительность установки на единицу площади.

Поэтому гидравлические характеристики потока жидкости, проходящего через каналы ламелей этого ламельного модуля по настоящему изобретению будут оптимальными, и поэтому скорость потока внутри ламельного модуля будет минимально возможной для определенного расхода обрабатываемой жидкости, так что гидравлические потери снижаются до минимума благодаря градиенту скорости, то есть, градиенту, создаваемому верхней и нижней поверхностями двух соседних ламелей, определяющими соответствующее расстояние осветления.

В известных технических решениях дополнительные потери производительности установки в связи с гидравлическими характеристиками плоских ламелей находятся в диапазоне 2-3% из-за перегородок, формирующих внешние рамы каждого модуля. Дополнительные потери производительности установки в связи с гидравлическими характеристиками трубчатых ламелей предшествующего уровня находятся в диапазоне 12-18% из-за перегородок, формирующих каждый проход.

В предпочтительном варианте ламельного модуля по настоящему изобретению опорные элементы, кроме вышеописанных двух групп резьбовых стержней, также включают:

- проставки, установленные в области верхнего края и в области нижнего края пластин каждой пары соседних ламелей, причем каждая из этих проставок имеет сквозное отверстие для обеспечения прохождения через проставку по меньшей мере одного из резьбовых стержней; и

- резьбовые средства затягивания, установленные по меньшей мере на одном конце каждого резьбового стержня.

В этом предпочтительном варианте ламельного модуля по настоящему изобретению, описанного в предыдущем абзаце, ламели не имеют других точек соприкосновения друг с другом кроме проставок и резьбовых стержней, проходящих через отверстия в этих проставках.

Кроме того, в этом предпочтительном варианте осуществления изобретения опорные элементы установлены внутри ламельного модуля, принимая во внимание то, что проставки расположены между двумя соседними ламелями, и резьбовые стержни проходят через различные ламели и проставки после их введения в сквозные отверстия и проемы, выполненные в этих двух компонентах. Проставки действуют в качестве крепежных и позиционирующих элементов для ламелей ламельного модуля, удерживая их в рабочем положении и фиксируя их относительно друг друга, во взаимодействии с резьбовыми стержнями и соответствующими резьбовыми средствами их затягивания. Поэтому ламельный модуль по этому варианту осуществления изобретения будет иметь свои собственные независимые и внутренние опорные элементы, которые делают его самонесущим и готовым для установки внутрь резервуара.

Эта конфигурация представляет собой важное отличие от ламельных модулей предшествующего уровня, у которых опорные элементы расположены снаружи самого ламельного модуля, закрывая часть каналов ламелей. Фактически обычные потери производительности из-за внешних опорных конструкций известных технических решений находятся в диапазоне величин 7-20%. В рассматриваемом предпочтительном варианте ламельного модуля по настоящему изобретению пространство, занимаемое внутренними опорными элементами, приводит к потерям всего лишь примерно 0,5%, что соответствует пространству, занимаемому проставками и остальными компонентами, которые входят в состав опорных элементов.

Проставки предпочтительно снабжены внутренними втулками, имеющими форму усеченного конуса, причем каждая такая втулка предназначена для приема по меньшей мере одного резьбового стержня и для соединения после прохождения сквозь ламель по меньшей мере с одной другой втулкой, обеспечиваемой в соседней проставке или в концевой части.

Проставки расположены в зоне их опоры и крепления с наклоном относительно каждой ламели, причем этот наклон будет определять конечный наклон каждой ламели, когда ламельный модуль будет собран. Благодаря этому наклону и под действием усилия затягивания, создаваемого резьбовыми средствами, эти наклоненные опоры будут приводить к соскальзыванию по вертикали проставок относительно друг друга и относительно ламели, в результате чего эти элементы сжимают внутри резьбовой стержень и заклиниваются. В этом случае будет предотвращаться точная передача давления, создаваемого на концах резьбовыми средствами затягивания, на проставки и ламели, расположенные в центральной зоне ламельного модуля.

Такая конфигурация посредством втулок, имеющих форму усеченного конуса, которые проходят сквозь ламель и последовательно вводятся во втулку соседней проставки, решает эту проблему, поддерживая положение проставок относительно друг друга и, в свою очередь, относительно ламели, разгружая резьбовой стержень по всей его длине.

Концевые части будут заканчивать сборку рамы и будут находиться в вертикальной плоскости, перпендикулярно резьбовому стержню, что облегчает соответствующую опору для средств затягивания, фиксирующих собранный узел. Эти концевые части будут иметь разную геометрическую форму для сопряжения с вогнутой частью ребра ламели или с выпуклой его частью. Аналогичным образом, они будут обеспечивать принимающую или вставляемую зону втулки, имеющей форму усеченного конуса, для сопряжения с каждым концом рамы.

Проставки, расположенные в области нижнего края пластин предпочтительно снабжены соединительными средствами для соединения с опорным основанием.

Это опорное основание предназначено для установки внутри резервуара осветлителя, и в дополнение к функции основания для опоры ламельного модуля по настоящему изобретению оно также служит в качестве устройства, противодействующего всплыванию модуля, так что нет необходимости в дополнительных конструкциях для выполнения этой функции.

В одном из предпочтительных вариантов осуществления изобретения опорное основание содержит по меньшей мере один профиль, имеющий форму перевернутой буквы Т, а соединительные средства, в свою очередь, содержат выступы, посредством которых проставки, расположенные в области нижнего края пластин, устанавливаются на этот профиль (или профили). Кроме того, выступы соединительных средств предпочтительно снабжены перфорациями, совпадающими с соответствующими отверстиями в профиле (или в профилях), имеющем форму перевернутой буквы Т. В этом случае можно вставить проходящие насквозь элементы, которые также являются частью соединительных средств, в отверстия, выполненные в профиле, через эти перфорации, выполненные в выступах. Проходящие насквозь элементы могут быть, например, винтами или заклепками.

Ламельные модули по этому предпочтительному варианту осуществления изобретения расположены, в их рабочем положении внутри резервуара осветлителя, таким образом, что они подняты выше основания профиля (или профилей), имеющего форму перевернутой буквы Т, обеспечивающего опору без того, чтобы какие-то зоны модуля закрывались опорным основанием.

Профили, имеющие форму перевернутой буквы Т, могут быть изготовлены из металла или из других материалов, таких как полиэфир, армированный стекловолокном (неограничивающий пример).

В другом предпочтительном примере осуществления изобретения опорное основание обеспечивается по меньшей мере одной поперечиной, на которой установлен по меньшей мере один профиль, имеющий форму перевернутой буквы Т. Поскольку поперечина (или поперечины) расположена непосредственно под профилем (или профилями), имеющим форму перевернутой буквы Т, ламельный модуль также будет поднят над ними, так что будут отсутствовать зоны, которые могут быть закрыты.

Эти поперечины предпочтительно представляют собой усиливающие профили или усиливающие балки, обеспечивающие дополнительную прочность опорному основанию.

После прохождения этих конструкций опорного основания поток жидкости продолжает подниматься через ламельный модуль с равномерным распределением по всей свободной поверхности внутри каналов ламелей, так что потери рабочей поверхности из-за этих поперечин минимизируются.

Таким образом, потери рабочей поверхности, вызываемые опорным основанием, практически равны нулю.

Краткое описание чертежей

Для дополнения нижеприведенного описания и для облегчения понимания технических особенностей изобретения в соответствии с предпочтительными иллюстративными практическими вариантами его осуществления к заявке прилагаются чертежи, составляющие неотъемлемую часть описания, которые представляют собой лишь примеры, но не ограничения, и на которых показано:

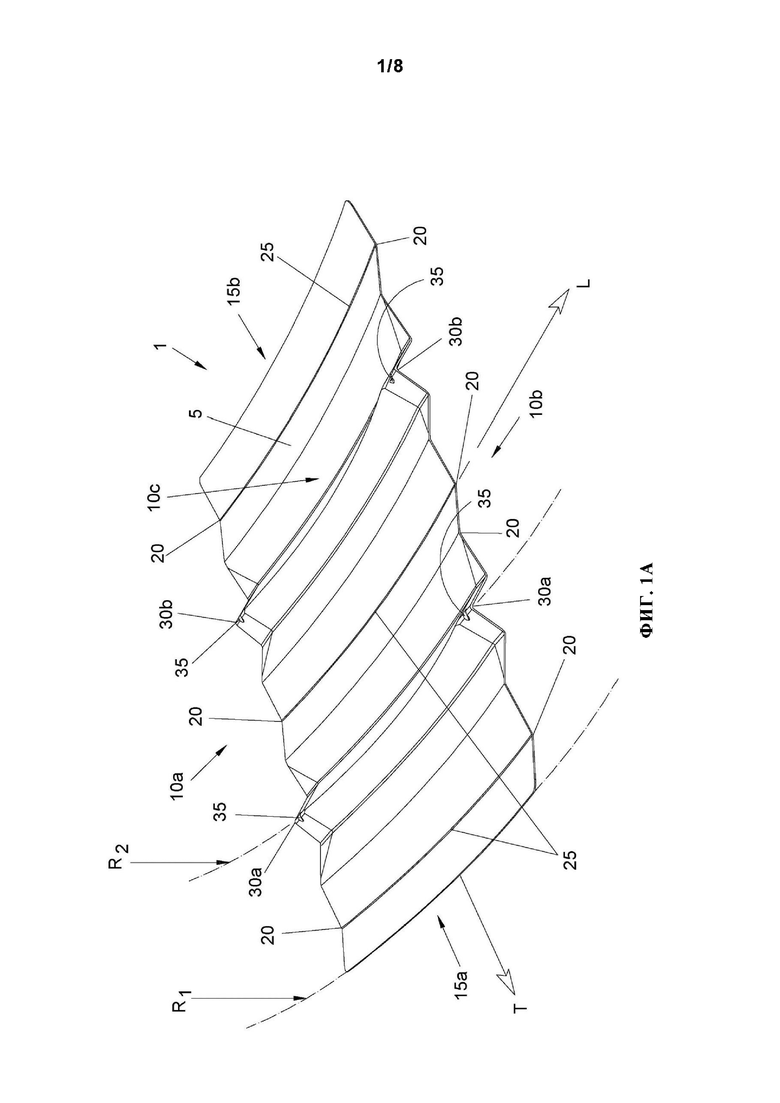

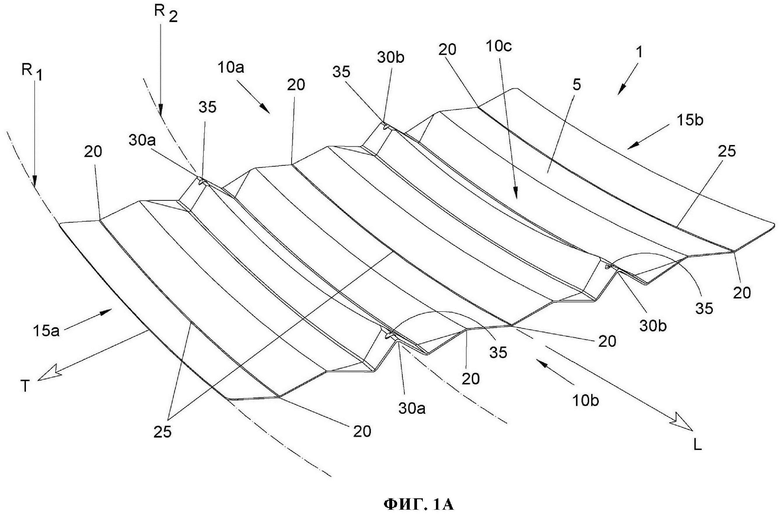

на фиг. 1А вид в перспективе одного из возможных вариантов ламели по настоящему изобретению;

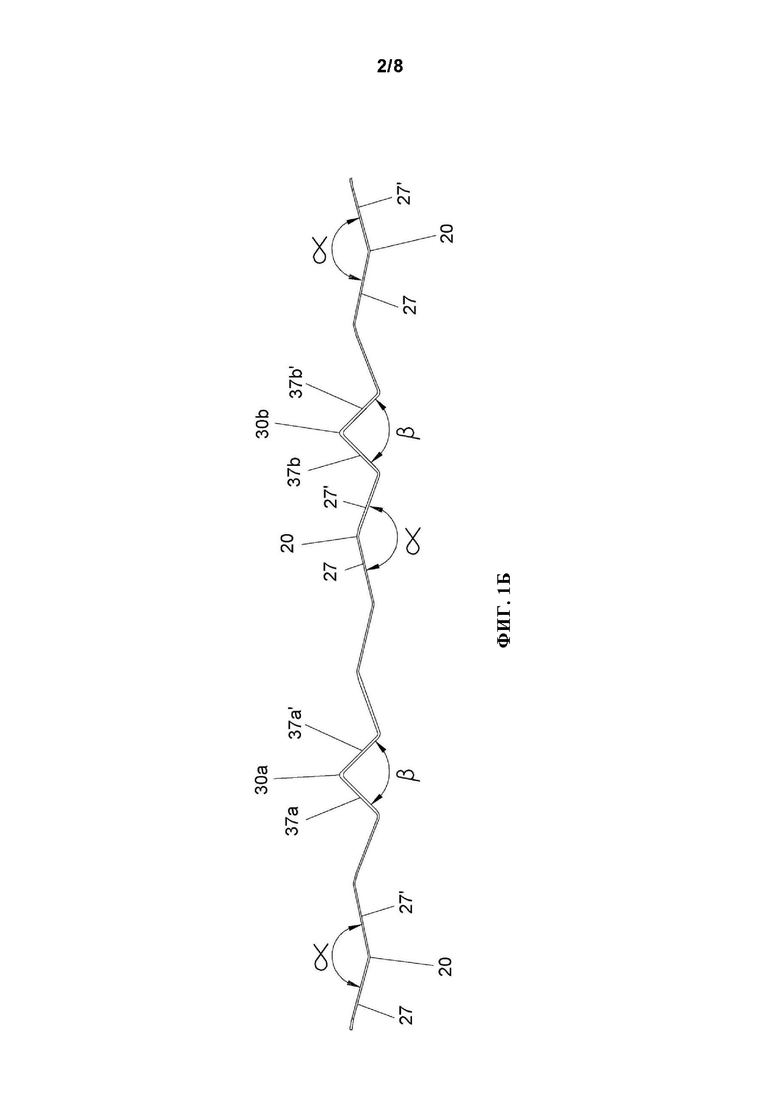

на фиг. 1Б - вид поперечного сечения ламели, показанной на фиг. 1А;

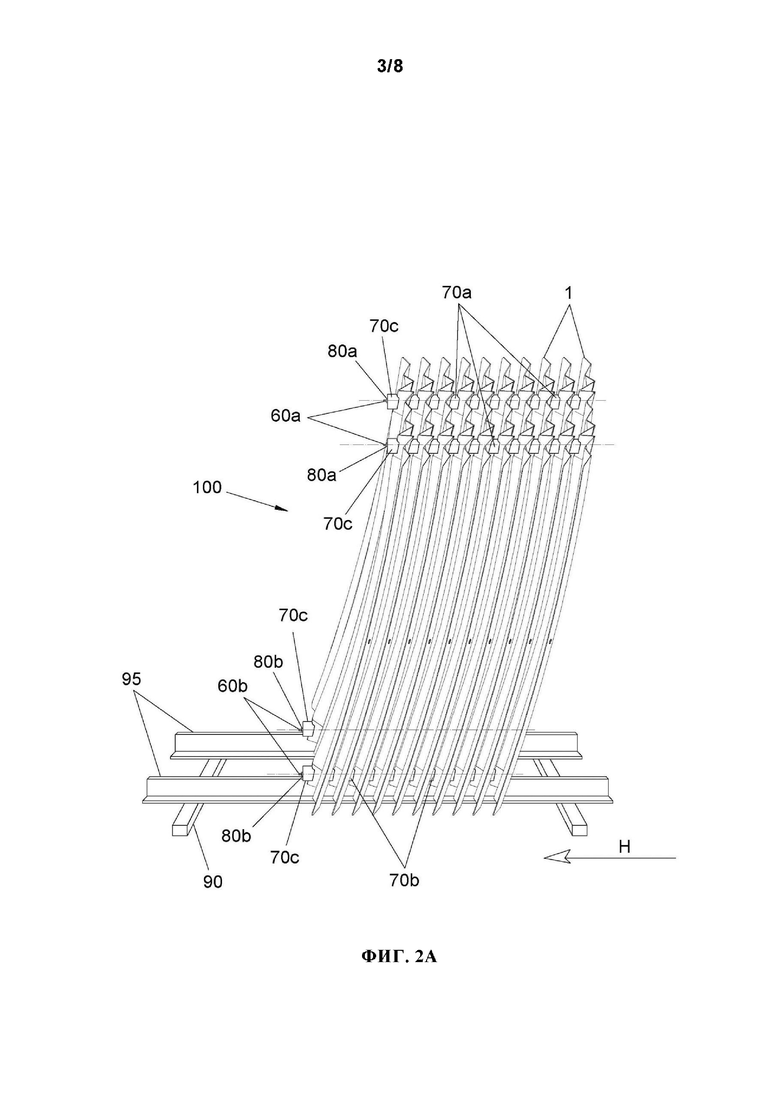

на фиг. 2А - вид в сбоку одного из возможных вариантов ламельного модуля по настоящему изобретению;

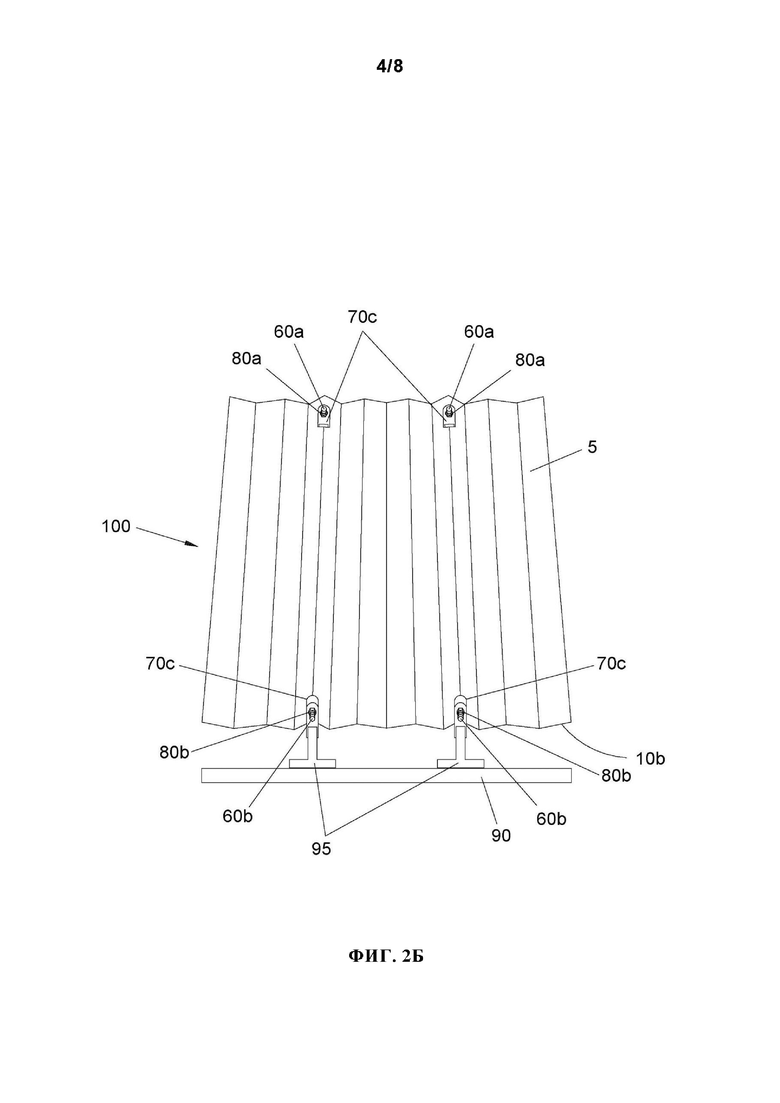

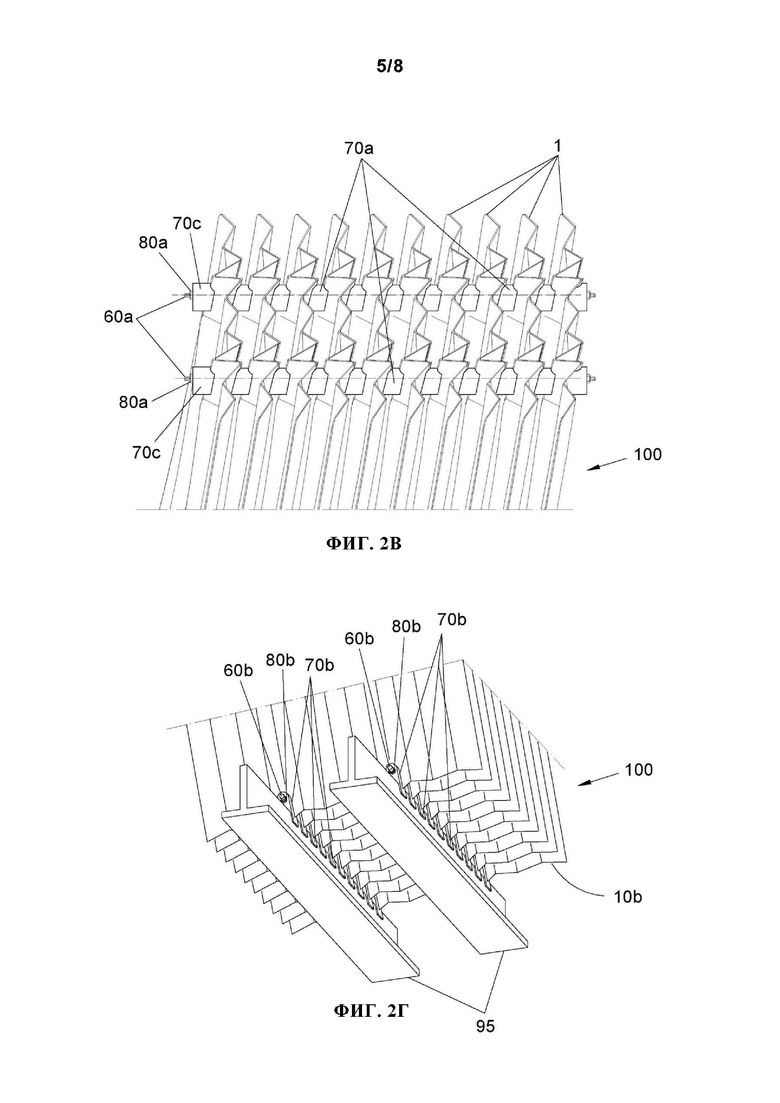

на фиг. 2Б - вид спереди ламельного модуля, показанного на фиг. 2А;

на фиг. 2В - вид в перспективе, на котором показаны другие детали ламельного модуля фиг. 2А;

на фиг. 2Г - вид снизу устройства фиг. 2А;

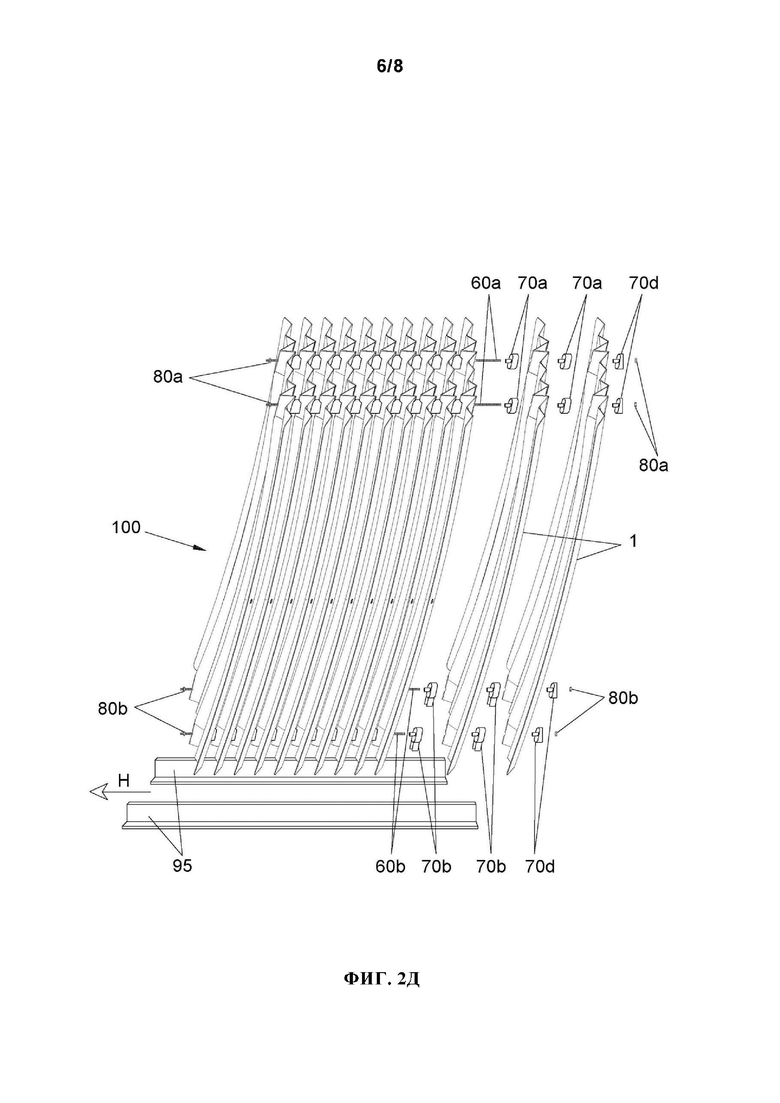

на фиг. 2Д - вид сбоку частично разобранного ламельного модуля фиг. 2А;

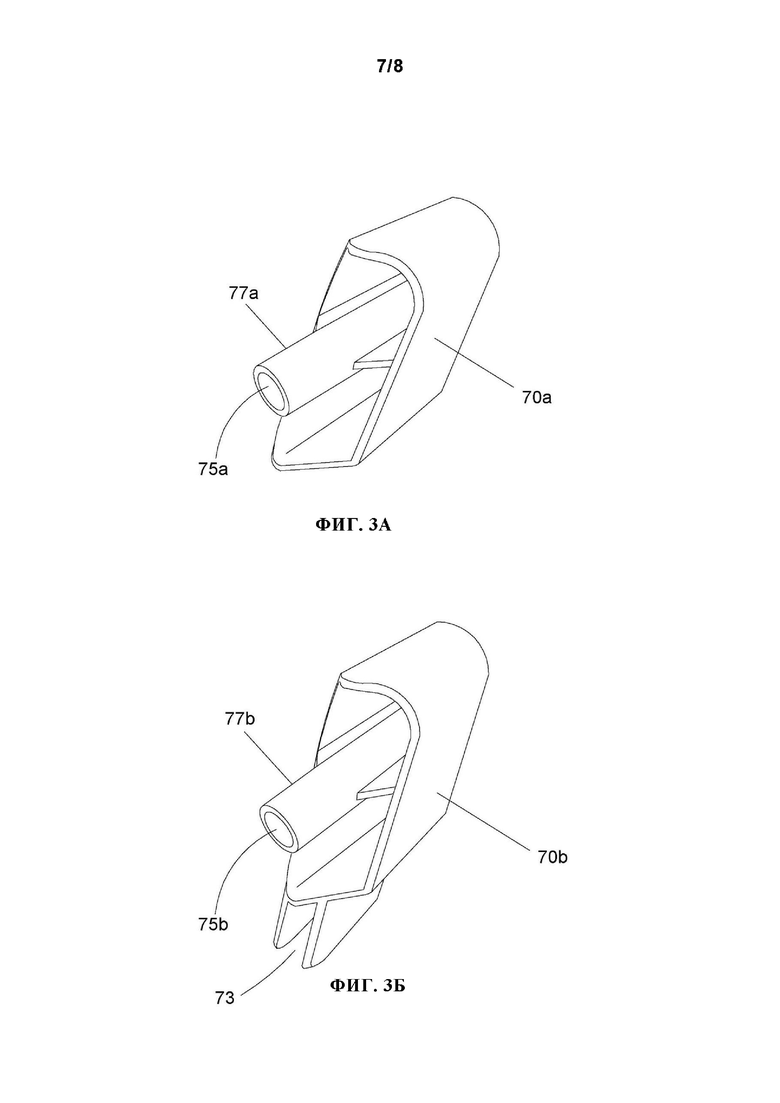

на фиг. 3А - вид в перспективе проставки, расположенной возле верхнего края ламельного модуля, показанного на фиг. 2А-2Г;

на фиг. 3Б - вид в перспективе проставки, расположенной возле нижнего края ламельного модуля, показанного на фиг. 2А-2Г;

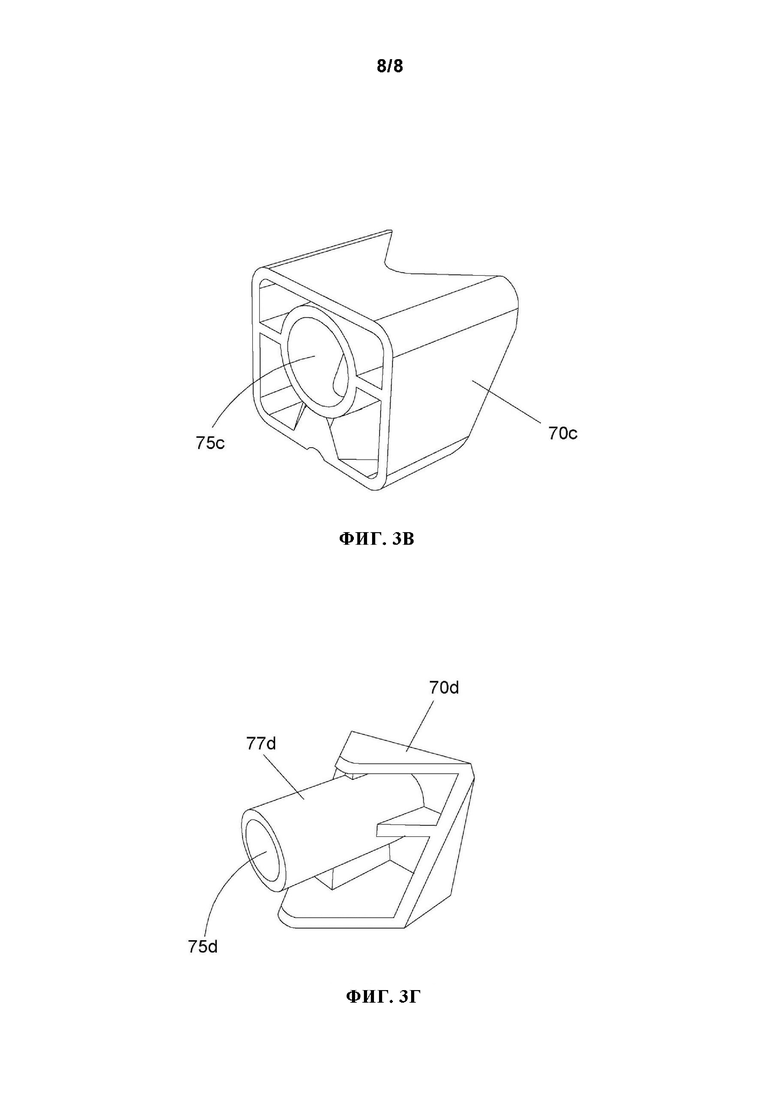

на фиг. 3В - вид в перспективе приемной концевой части, обеспечиваемой в ламельном модуле, показанном на фиг. 2А-2Д;

на фиг. 3Г - вид в перспективе вставной концевой части, обеспечиваемой в ламельном модуле, показанном на фиг. 2А-2Д.

Подробное описание изобретения

Ниже дается подробное описание одного из предпочтительных иллюстративных вариантов осуществления настоящего изобретения со ссылками на прилагаемые фиг. 1А-3В.

По всему тексту описания, а также на прилагаемых фигурах элементы с одинаковыми или сходными функциями обозначаются одинаковыми ссылочными номерами.

На фиг. 1А показан в качестве неограничивающего примера один из вариантов ламели 1 в соответствии с настоящим изобретением.

Эта ламель 1 сформирована пластиной 5, которая в этом конкретном варианте осуществления изобретения имеет прямоугольную форму и изготовлена из полипропилена, армированного стекловолокном, с использованием способа инжекционного формования пластмассовых изделий. Эта пластина 5 имеет верхний край 10а и нижний край 10b, параллельные поперечному направлению Т, и два боковых края 15а и 15b, параллельные продольному направлению L. Общая ширина ламели 1 составляет примерно один метр в поперечном направлении и примерно 1,2 метра в продольном направлении. Пластина 5 также снабжена:

- продольными складками 20, проходящими от верхнего края 10а к нижнему краю 10b и определяющими каналы 25 ламели, предназначенные для концентрирования твердых частиц в нижних зонах желобов складок 20, когда ламель находится в ее рабочем положении;

- первым продольным конструктивным ребром 30а, расположенным на расстоянии 1/3 общей ширины ламели 1 в поперечном направлении, и вторым продольным конструктивным ребром 30b, расположенным на расстоянии 2/3 общей ширины в поперечном направлении; и

- точками 35 крепления в форме сквозных отверстий, сформированных на конструктивных ребрах 30а и 30b и расположенных возле (в области) верхнего края 10а и возле нижнего края 10b.

Ламель 1 разделена на три разные зоны в поперечном направлении:

- центральная зона, расположенная между первым усиливающим ребром 30а и вторым усиливающим ребром 30b и поддерживаемая этими усиливающими ребрами 30а, 30b;

- первая боковая зона, расположенная между первым усиливающим ребром 30а и ближайшим боковым краем 15а; и

- вторая боковая зона, расположенная между вторым усиливающим ребром 30b и ближайшим боковым краем 15b.

Поэтому, как показано подробно на фиг. 2А-2Д, первая боковая зона и вторая боковая зона ламели 1 свободно висят, когда ламель 1 установлена в рабочее положение внутри осветлителя.

В этом конкретном варианте осуществления изобретения усиливающие ребра 30а и 30b имеют толщину в диапазоне 3-3,5 мм возле верхнего края 10а, возле нижнего края 10b и в их центральной зоне 10 с, причем их толщина немного уменьшается (до 2,5-3 мм) в остающихся зонах, через которые они проходят. Кроме того, средняя толщина тех участков ламели 1, которые не являются частью усиливающих ребер, равна только 2 мм.

То есть, ламель имеет увеличенную толщину в тех местах, которые будут подвергаться повышенным нагрузкам (таких как усиливающие ребра 30а и 30b, особенно возле точек 35 крепления), когда ламель находится в ее рабочем положении, и меньшую толщину в остальных местах, так что нагрузки, создаваемые действительным весом ламели, уменьшаются, и расходы на изготовление снижаются.

Фиг. 1А также схематически иллюстрирует, как в рассматриваемом варианте осуществления изобретения пластина 5 изогнута в продольном направлении L с первым постоянным радиусом R1 кривизны, и как усиливающие ребра 30а, 30b также изогнуты в продольном направлении L со вторым постоянным радиусом R2 кривизны. В этом конкретном случае R1=10 метров, и R2=8 метров.

В свою очередь, фиг. 1Б иллюстрирует, как продольные складки 20 ламели 1 формируются двумя боковинами 27 и 27', формирующими друг с другом тупой угол α, как первое усиливающее ребро 30а формируется двумя боковинами 37а и 37а', формирующими друг с другом переменный угол β, и как второе усиливающее ребро 30b формируется двумя боковинами 37b и 37b', формирующими друг с другом переменный угол β. В этом конкретном варианте осуществления изобретения угол α имеет постоянную величину 155° на всем протяжении продольного направления ламели 1. В отличие от этого угол β усиливающих ребер 30а и 30b имеет величину 90° возле краев 10а и 10b, и этот угол постепенно увеличивается, достигая величины 117° в центральной зоне 10с.

На фиг. 2А-2Д показаны разные виды ламельного модуля 100 в соответствии с настоящим изобретением.

Такой ламельный модуль 100 содержит несколько ламелей 1, идентичных ламелям, показанным на фиг. 1А и фиг. 1Б, установленных параллельно без непосредственного контакта друг с другом, причем ламели расположены наклонно относительно горизонтального направления Н. Ламели 1 прикреплены к опорным элементам, которые в рассматриваемом варианте осуществления изобретения включают первую группу резьбовых стержней 60а, расположенных таким образом, что они проходят через сквозные отверстия пластин 5 ламелей 1, выполненные возле верхнего края 10а, и вторую группу резьбовых стержней 60b, расположенных таким образом, что они проходят через сквозные отверстия пластин 5 ламелей 1, выполненные возле нижнего края 10b. Каждый стержень из первой группы резьбовых стержней 60а прикреплен одним своим концом к резьбовому средству 80а затягивания, которое в рассматриваемом варианте представляет собой гайку. Аналогичным образом, каждый стержень из второй группы резьбовых стержней 60b прикреплен одним своим концом к резьбовому средству 80b затягивания (также в форме гайки). Между каждой гайкой 80а и 80b и последней ламелью 1, то есть, ламелью, которая ближе к концу стержня 60а или 60b (на котором навинчена соответствующая гайка 80а или 80b), установлена концевая часть 70 с. Эти концевые части 70 с определяют вертикальную плоскость, перпендикулярную стержню 60а или 60b, так что обеспечивается надлежащая опора для гаек 80а и 80b.

В рассматриваемом варианте осуществления изобретения опорные элементы также включают проставки 70а, установленные возле верхнего края 10а между каждой парой ламелей 1, и проставки 70b, установленные возле нижнего края 10b пластин 5 между каждой парой ламелей 1.

Как это лучше всего видно на фиг. 3Б, проставки 70b, установленные возле нижнего края 10b пластин 5, снабжены соединительными средствами 73 для соединения с профилями 95 опорного основания, имеющими форму перевернутой буквы Т.

Соединительные средства 73 в рассматриваемом варианте осуществления изобретения представляют собой выступы, выполненные как одно целое с проставкой 70b.

Профили 95 опорного основания, имеющие форму перевернутой буквы Т, в свою очередь, прикреплены к поперечинам 90, которые также составляют часть опорного основания.

На фиг. 3А показано проставка 70а, которая в ламельном модуле, таком как модуль, показанный на фиг. 2А-2Д, установлена возле верхнего края 10а.

В рассматриваемом варианте осуществления изобретения проставка 70а изготовлена из полипропилена с использованием способа инжекционного формования пластмассовых изделий. Кроме того, проставка 70а снабжена втулкой 77а, имеющей форму усеченного конуса, предназначенной для приема резьбового стержня 60а, проходящего через отверстие 75а втулки, и соединяемой по меньшей мере с другой втулкой соседней проставки 70а или концевой части 70с, которая будет описана более подробно ниже со ссылками на фиг. 3В.

На фиг. 3Б показана проставка 70b, предназначенная для установки возле нижнего края 10b пластин 5.

В рассматриваемом варианте осуществления изобретения проставки 70b изготовлены из полипропилена с использованием способа инжекционного формования пластмассовых изделий. Аналогичным образом, проставка 70b снабжена втулкой 77b, имеющей форму усеченного конуса, предназначенной для приема резьбового стержня 60b, проходящего через отверстие 75b втулки, и соединяемой по меньшей мере с другой втулкой соседней проставки 70b или вставляемой концевой части 70d. Как можно видеть, проставки 70b также снабжены выступами 73, которые обеспечивают возможность соединения ламельного модуля 100 с профилями 95 опорного основания, имеющими форму перевернутой буквы Т.

На фиг. 3В показана принимающая концевая часть 70с, изготовленная из полипропилена с использованием способа инжекционного формования пластмассовых изделий. Эта концевая часть 70с снабжена полостью 75с, предназначенной для приема втулки 77а, 77b, имеющей форму усеченного конуса, соответствующей соседней проставки 70а, 70b.

На фиг. 3Г показана вставляемая концевая часть 70d, изготовленная из полипропилена с использованием способа инжекционного формования пластмассовых изделий. Эта вставляемая концевая часть 70d снабжена втулкой 77d, имеющей форму усеченного конуса, со сквозным отверстием 75d.

ССЫЛОЧНЫЕ НОМЕРА НА ФИГУРАХ

1 - ламель,

5 - пластина ламели,

10а - верхний край пластины,

10b - нижний край пластины,

10с - центральная зона,

15а, 15b - боковые края пластины,

20 - продольные складки,

25 - каналы ламелей,

27, 27' - боковины продольных складок,

α - угол, формируемый боковинами продольных складок,

30а, 30b - продольные усиливающие ребра,

35 - точки крепления,

37а, 37а'; 37b, 37b' - боковины усиливающих ребер,

β - угол, формируемый боковинами усиливающих ребер,

60а - первая группа резьбовых стержней,

60b - вторая группа резьбовых стержней,

70а - проставки, установленные возле верхнего края,

70b - проставки, установленные возле нижнего края,

70с - принимающая концевая часть,

70d - вставляемая концевая часть,

73 - соединительные средства (выступы) для присоединения к опорному основанию,

75а, 75b - сквозные отверстия проставок,

75с - полость принимающей концевой части,

75d - сквозное отверстие вставляемой концевой части,

77а, 77b - внутренние втулки проставок, имеющие форму усеченного конуса,

77d - втулка вставляемой концевой части,

80а, 80b - резьбовые средства затягивания (гайки),

90 - поперечины опорного основания,

95 - профили опорного основания, имеющие форму перевернутой буквы Т,

100 - ламельный модуль,

L - продольное направление,

Т - поперечное направление,

Н - горизонтальное направление,

R1 - первый радиус кривизны (пластины),

R2 - второй радиус кривизны (усиливающих ребер).

| название | год | авторы | номер документа |

|---|---|---|---|

| НАКЛОННЫЙ ГОРИЗОНТАЛЬНЫЙ ОСВЕТЛИТЕЛЬ | 2013 |

|

RU2541024C2 |

| РАДИАЛЬНЫЙ ОСВЕТЛИТЕЛЬ | 2000 |

|

RU2191619C2 |

| Ламельный осветлитель | 1989 |

|

SU1666147A2 |

| Осветлитель АФ | 1990 |

|

SU1724382A1 |

| Осветлитель | 1988 |

|

SU1511219A1 |

| Тонкослойный осветлитель | 1989 |

|

SU1719017A1 |

| Осветлитель | 1985 |

|

SU1329796A1 |

| ОСВЕТЛИТЕЛЬ ДЛЯ ОЧИСТКИ ВОДЫ (ВАРИАНТЫ) | 2020 |

|

RU2752743C1 |

| МОДУЛЬНОЕ УСТРОЙСТВО ДЛЯ РЕАЛИЗАЦИИ ШКАФОВ, СОДЕРЖАЩИХ ПЛАСТИКОВУЮ КОНСТРУКЦИЮ | 2012 |

|

RU2589438C2 |

| Осветлитель | 1988 |

|

SU1556709A2 |

Изобретение относится к области очистки отходящих потоков жидкостей, загрязненных примесями в форме взвешенных твердых частиц, и используется, например, для очистки сточных вод или питьевой воды путем отделения взвешенных твердых частиц. В заявке описаны ламель, предназначенная для использования в ламельном осветлителе, а также ламельный модуль, предназначенный для использования в ламельном осветлителе. Ламель (1) для осветлителя сформирована прямоугольной или квадратной пластиной (5), верхний край (10а) и нижний край (10b) которой проходят параллельно поперечному направлению (Т), а два остальных края (15а, 15b) проходят параллельно продольному направлению (L). Пластина снабжена продольными складками (20), изогнутыми в продольном направлении (L) и проходящими от верхнего края (10а) к нижнему краю (10b) пластины. Пластина (5) изогнута в продольном направлении (L) таким образом, что зона, расположенная ближе к нижнему краю (10b) пластины, меньше наклонена относительно горизонтали (Н) по сравнению с зоной, расположенной ближе к верхнему краю (10а). Ламельный модуль содержит две или более ламелей, установленных параллельно без непосредственного контакта друг с другом и прикрепленных к опорным элементам. Технический результат: повышение производительности очистки жидкости, улучшение показателей в отношении загрязнения ламелей, которые остаются чистыми в течение более продолжительного времени, обеспечивая увеличение интервалов между операциями технического обслуживания, обеспечение возможности повышения скорости циркуляции потока жидкости и, соответственно, повышения общего расхода потока жидкости на входе осветлителя. 2 н. и 17 з.п. ф-лы, 11 ил.

1. Ламель (1) для осветлителя, сформированная прямоугольной или квадратной пластиной (5), причем верхний край (10а) и нижний край (10b) пластины (5) проходят параллельно поперечному направлению (Т), а два остальных края (15а, 15b) пластины (5) проходят параллельно продольному направлению (L), отличающаяся тем, что:

пластина (5) изогнута в ее продольном направлении так, что в ее рабочем положении зона, расположенная ближе к нижнему краю (10b) пластины (5), менее наклонена относительно горизонтали (Н) по сравнению с зоной, расположенной ближе к верхнему краю (10а) пластины (5); и

пластина (5) снабжена продольными складками (20), проходящими от верхнего края (10а) пластины (5) к нижнему краю (10b) пластины (5), и продольные складки (20) также изогнуты в продольном направлении (L).

2. Ламель (1) по п. 1, отличающаяся тем, что она содержит по меньшей мере одну продольную складку (20), отграниченную двумя боковинами (27, 27'), формирующими тупой угол (α) между ними, предпочтительно в диапазоне от 150° до 160°.

3. Ламель (1) по любому из предыдущих пунктов, отличающаяся тем, что она содержит по меньшей мере одно продольное усиливающее ребро (30а, 30b), изогнутое в продольном направлении (L) и отграниченное двумя боковинами (37а, 37а'; 37b, 37b'), проходящими от верхнего края (10а) пластины к нижнему краю (10b) пластины и формирующими переменный угол (β) между ними, величина которого:

находится в диапазоне от 80° до 90° в области верхнего края (10а);

находится в диапазоне от 80° до 90° в области нижнего края (10b);

и постепенно увеличивается до величины, находящейся в диапазоне от 115° до 120° в центральной зоне (10с) ламели (1).

4. Ламель (1) по п. 3, отличающаяся тем, что указанное по меньшей мере одно продольное усиливающее ребро (30а, 30b) снабжено точками (35) крепления для прикрепления к опорному элементу, причем точки (35) крепления расположены в области верхнего края (10а) пластины и в области нижнего края (10b) пластины.

5. Ламель (1) по п. 4, отличающаяся тем, что зона в области верхнего края (10а), зона в области нижнего края (10b) и центральная зона (10 с) указанного по меньшей мере одного усиливающего ребра (30а, 30b) имеют толщину, превышающую толщину остальной части усиливающего ребра (30а, 30b), причем усиливающее ребро (30а, 30b) имеет толщину, превышающую толщину остальной части ламели (1).

6. Ламель (1) по любому из пп. 1-5, отличающаяся тем, что она изготовлена из пластмассы с помощью способа инжекционного формования пластмассовых изделий.

7. Ламель (1) по любому из пп. 3-6, отличающаяся тем, что она содержит по меньшей мере первое усиливающее ребро (30а), расположенное на расстоянии 1/3 общей ширины ламели в поперечном направлении (Т), и по меньшей мере второе усиливающее ребро (30b), расположенное на расстоянии 2/3 общей ширины в поперечном направлении (Т), причем первое усиливающее ребро (30а) и второе усиливающее ребро (30b) снабжены точками (35) крепления для прикрепления к опорным элементам, и точки (35) крепления расположены в области верхнего края (10а) пластины и в области нижнего края (10b) пластины.

8. Ламель (1) по п. 7, отличающаяся тем, что она разделена в поперечном направлении на три разные зоны:

центральная зона, расположенная между первым усиливающим ребром (30а) и вторым усиливающим ребром (30b) и поддерживаемая этими усиливающими ребрами (30а, 30b);

первая боковая зона, расположенная между первым усиливающим ребром (30а) и ближайшим боковым краем (15а); и

вторая боковая зона, расположенная между вторым усиливающим ребром (30b) и ближайшим боковым краем (15b);

причем первая боковая зона и вторая боковая зона свободно висят, когда ламель (1) установлена в рабочее положение.

9. Ламель (1) по любому из предыдущих пунктов, отличающаяся тем, что пластина (5) изогнута в ее продольном направлении (L) с первым постоянным радиусом (R1) кривизны.

10. Ламель (1) по п. 9, отличающаяся тем, что величина первого постоянного радиуса (R1) кривизны пластины находится в диапазоне от 7 до 12 метров, более предпочтительно в диапазоне от 9 до 10 метров.

11. Ламель (1) по любому из пп. 3-8, отличающаяся тем, что она содержит по меньшей мере одно продольное усиливающее ребро (30а, 30b), изогнутое в продольном направлении (L) со вторым постоянным радиусом (R2) кривизны, причем пластина (5) также изогнута в ее продольном направлении (L) с первым постоянным радиусом (R1), и величина второго радиуса (R2) кривизны меньше величины первого радиуса (R1) кривизны.

12. Ламель (1) по п. 11, отличающаяся тем, что величина первого постоянного радиуса (R1) кривизны находится в диапазоне от 9 до 10 метров, а величина второго постоянного радиуса (R2) кривизны находится в диапазоне от 7 до 8,5 метров.

13. Ламельный модуль (100) для осветлителя, отличающийся тем, что он содержит две или более ламелей (1) по любому из пп. 1-12, установленных параллельно без непосредственного контакта друг с другом и прикрепленных к опорным элементам.

14. Ламельный модуль (100) по п. 13, отличающийся тем, что: каждая ламель (1) снабжена по меньшей мере одним продольным усиливающим ребром (30а, 30b), имеющим точки (35) крепления в форме сквозных отверстий (35), которые находятся в области верхнего края (10а) пластин (5) ламелей (1) и в области нижнего края (10b) пластин (5) ламелей (1); и

опорные элементы включают по меньшей мере две группы резьбовых стержней (60а, 60b), причем первая группа резьбовых стержней (60а) установлена так, что они проходят через отверстия, выполненные в области верхнего края (10а) пластин (5) ламелей (1), а вторая группа резьбовых стержней (60b) установлена так, что они проходят через отверстия, выполненные в области нижнего края (10b) пластин (5) ламелей (1).

15. Ламельный модуль (100) по п. 14, отличающийся тем, что опорные элементы также включают:

проставки (70а), установленные в области верхнего края (10а), и проставки (70b), установленные в области нижнего края (10b) пластин (5) каждой пары соседних ламелей (1), причем каждая проставка (70а, 70b) имеет сквозное отверстие (75а, 75b), так чтобы обеспечивалась возможность прохождения через проставку (70а, 70b) по меньшей мере одного из резьбовых стержней (60а, 60b); и

резьбовые средства (80а, 80b) затягивания, установленные по меньшей мере на одном конце каждого резьбового стержня (60а, 60b).

16. Ламельный модуль (100) по п. 15, отличающийся тем, что проставки (70а, 70b) снабжены внутренними втулками (77а, 77b), имеющими форму усеченного конуса, причем каждая из этих втулок предназначена для приема по меньшей мере одного резьбового стержня (60а, 60b) и для соединения, посредством прохождения через ламель (1), по меньшей мере с одной другой втулкой (77а, 77b) в соседней проставке (70а, 70b) или в концевой части (70с, 70d).

17. Ламельный модуль по п. 15 или 16, отличающийся тем, что проставки, установленные в области нижнего края пластин, снабжены соединительными средствами (73) для присоединения к опорному основанию.

18. Ламельный модуль по п. 17, отличающийся тем, что опорное основание содержит по меньшей мере один профиль (95), имеющий форму перевернутой буквы Т.

19. Ламельный модуль по п. 18, отличающийся тем, что соединительные средства (73) представляют собой выступы (73), снабженные перфорациями, совпадающими с соответствующими отверстиями, выполненными в профиле (95), имеющем форму перевернутой буквы Т, причем соединительные средства (73) включают элементы, предназначенные для введения в отверстия в профиле (95) через перфорации в выступах (73).

| ГЕНЕРАТОР КАВИТАЦИОННЫХ ПРОЦЕССОВ | 2007 |

|

RU2354461C2 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК | 2009 |

|

RU2398611C1 |

| ПЛАСТИНЧАТЫЙ МОДУЛЬ И БЛОК ДЕКАНТАЦИИ С ПЛАСТИНАМИ, В ЧАСТНОСТИ, РАЗМЕЩЕННЫМИ ВЕРТИКАЛЬНО | 2004 |

|

RU2346722C2 |

| Устройство для очистки сточных вод | 1984 |

|

SU1237637A1 |

| Осветлитель | 1974 |

|

SU778745A1 |

| SU 1184548 A1, 15.10.1985 | |||

| US 4054529 A1, 18.10.1977 | |||

| CN 205699626 U, 23.11.2016 | |||

| CN 207270779 U, 27.04.2018. | |||

Авторы

Даты

2022-11-02—Публикация

2019-06-17—Подача