I - Область техники

Изобретение относится к пластинчатой системе, предназначенной для разделения отстаиванием твердых частиц, суспендированных в жидкости, такой как вода, в частности, хорошо адаптированной к обработке осветлением сточных вод, подготовке питьевой воды из поверхностных вод или к получению воды для промышленных процессов.

II -Терминология

В дальнейшем будут применяться различные понятия, имеющие следующие значения:

- пластинка для отстаивания, или ламелла = плоская или волнистая поверхность, установленная в резервуар, называемым пластинчатым отстойником, с целью обеспечения извлечения частиц, отделенных от основной жидкости,

- декантационная трубка = канал по существу многоугольный по форме, обычно образованный наложением 2 пластин, из которых по меньшей мере одна является волнистой, и размещенный под определенным углом к горизонтальной плоскости для обеспечения разделения жидкость-твердая фаза,

- модуль = группа из 2 пластин, расположенных так, чтобы образовать трубки декантации,

- блок = группа из нескольких модулей, собранных так, чтобы облегчить операции применения,

- переходная зона = первая часть декантационной трубки, в которой осуществляется переход от турбулентного течения к ламинарному,

- рабочая длина = часть декантационной трубки, расположенная за переходной зоной, в которой фазовое разделение происходит благодаря режиму ламинарного течения.

III - Предшествующий уровень техники

Существующие пластинчатые отстойники применяют один из следующих трех принципов течения:

- противоточное: осаждающиеся частицы следуют нисходящему движению, тогда как жидкость во время обработки следует восходящему движению,

- перекрестное течение: жидкость движется горизонтально, а частицы опускаются,

- прямоточное течение: жидкость и отделенные частицы движутся в одном направлении потока, обычно в нисходящем.

Изобретение относится главным образом к первой категории, а именно к отстаиванию в противотоке, которое наиболее распространено в промышленности.

Большинство современных систем (называемых часто "сотовыми") основаны на применении сепарационных трубок, чаще всего многоугольных, ориентированных под углами от 45 до 65° к горизонтальной плоскости.

На практике применяемые пластины содержат гофрировку, обычно трапецеидальной формы, расположенную параллельно вертикальному краю этих пластин, и наклон образованных таким образом трубок определяется наклоном, с которым эти пластины установлены относительно горизонтальной плоскости, то есть согласно углу, составляющему от 45 до 65°.

Внутри трубок гексагональной формы, когда гофрировка является трапецеидальной, отстоенные осадки текут по наклонной плоскости, образуемой внутренней стороной шестиугольника (малая грань которого имеет трапецеидальную форму), со скоростью, лимитирумой трением, являющимся результатом большой величины поверхности контакта, существующего между осадками и пластинками из-за трапецеидальности этого профиля.

Кроме того, расположенные таким образом пластины представляют опасность продольного прогиба и пластической деформации, когда вес отстоя становится чрезмерным, что требует на практике наличия особой жесткости или слишком большой толщины пластин.

Таким образом, пластинчатые отстойники, на современном уровне техники, практически образованы из пакета параллельных пластин (в направлении длины отстойника), но смещены относительно друг друга, чтобы учесть их наклон, и при этом формирование блока большой длины требует места, относительного позиционирования и пакета из большого числа наклонных пластин. Сборка пластин в модули, а модулей в блоки облегчает использование этих пластин, путем выполнения части сборочных операций вне отстойника; но остаются операции, которые нужно проводить в отстойнике, что существенно увеличивает стоимость и затраты времени.

Кроме того, блоки, которые имеют форму непрямоугольных параллелограммов с наклонными боковыми сторонами, образуемыми передними и задними пластинами, неудобны в обращении и плохо приспособлены для оснащения объектов непрямоугольной формы.

Другим типом пластинчатого блока, предлагаемого на рынке, является блок в форме параллелепипеда, образованный из вертикальных пластин, имеющих гофрировку, наклонную относительно поверхности этих пластин; такие блоки применяются обычно как отделка, применяемая для увеличения контактной поверхности газожидкостных контактных устройств или устройств контакта жидкость-жидкость. Но при этом типе использования последующие пластины располагают так, чтобы скрестить гофрировки, с целью повышения эффекта перемешивания путем перекрещивания потоков без формирования трубок как таковых.

Один из вариантов описан в патенте US-A-5,384,178, в котором раскрыт узел отстаивания, образованный модулями из двух вертикальных пластин, совместно образующих наклонные трубки. Более точно, каждый модуль образован сборкой двух пластин разной геометрии, из которых первая является волнистой, а вторая по существу плоской, так, что у трубок получаются трапецеидальные профили, почти треугольные. Более точно, вторая пластина имеет вогнутые канавки, накрывающие гребни другой пластины, что делает возможным хорошее относительное расположение, но предполагает, что вторая пластина проникает в вогнутые части волн первой пластины. Эти модули могут быть уложены один на другой, образуя таким образом систему из по существу треугольных трубок. Но из-за того, что пластины имеют волны в том же направлении, но с другими амплитудами, трубки, полученные наложением двух модулей, меньше, чем трубки, устроенные внутри каждого из этих модулей. Волны не являются прямолинейными, в том смысле, что трубки изогнуты на концах, чтобы стать вертикальными, и что, кроме того, стенки трубок имеют волнистость вдоль их продольной оси. Это приводит к тому, что эта система требует пластин с по меньшей мере двумя различными геометриями, причем каждая из них является сложной, и что полученные трубки имеют отличающийся и изменяющийся профиль. Это представляет неудобства не только при изготовлении (повышает время и стоимость, связанные с необходимостью предусмотреть два типа изготовления), но также и в обслуживании (в частности, при очистке трубок, волнистых, изогнутых и неодинаковых).

Указанная конфигурация полностью треугольных трубок более компактна и, следовательно, является более тяжелой, чем конфигурация из известных блоков с гексагональными трубками.

Общим недостатком различных существующих систем является то, что они требуют на практике разгрузки объекта как при операциях установки блоков, так и для их удаления.

IV - Раскрытие изобретения

Задачей изобретения является устранение вышеуказанных недостатков. Задача решается тем, что предложен модуль (из двух пластин) и пластинчатая система отстаивания (с по меньшей мере одним блоком пластин), которые обеспечивают по меньшей мере некоторые из следующих преимуществ:

- отстаивание в трубках, а не между отстоящими пластинами, для улучшения эффективности отстаивания,

- использование такой формы трубок, которая минимизирует поверхность пластин, контактирующую с течением осаждаемых осадков, чтобы уменьшить трение осадки-пластины, увеличить скорость течения осадков, минимизировать сечение, необходимое для прохождения осадков, а также увеличить сечение, доступное для прохождения воды,

- вертикальное расположение модулей, волны которых являются наклонными, чтобы улучшить восприятие ими механических напряжений и/или позволить уменьшить толщину пластин,

- минимизация числа различных компонентов, которые надо предусмотреть,

- минимизация числа пластин для сборки для образования одного модуля заданной ширины, но большой длины,

- снижение стоимости эксплуатации.

В этой связи предлагается пластинчатый декантационный модуль, содержащий две скрепленные друг с другом пластины, причем по меньшей мере одна из этих пластин содержит волны, гребни и впадины которых наклонены относительно первого ребра этой пластины под ненулевым углом и которые вместе с другими наклонными пластинами определяют границы декантационной трубки, отличающийся тем, что эти две пластины имеют одинаковый волнистый профиль и скреплены друг с другом в зонах сцепления, определяющих плоскость симметрии трубок, создаваемых этими пластинами.

Идентичность волнистых профилей двух пластин позволяет получать их одним и тем же способом изготовления; а их симметричная сборка позволяет получить трубки особенно простым способом.

Гребни и впадины предпочтительно имеют трапецеидальную форму, чтобы декантационные трубки имели гексагональную форму, что соответствует одновременно не очень плотной и прочной структуре.

Для облегчения расположения пластин во время сборки модуля их выбирают таким образом, чтобы они были симметричны одна другой в их совокупности (следовательно, одинаковыми), так что наложение краев этих пластин, при тесном вращении, гарантирует хорошее взаимное расположение впадин (или гребней).

Эти пластины, из соображений простоты изготовления и транспортировки, предпочтительно имеют прямоугольную форму.

Также, из тех же соображений простоты трубки предпочтительно являются прямолинейными, без изгибов на концах.

Наклон трубок относительно указанного первого ребра предпочтительно лежит в диапазоне 45-65°, и еще более предпочтительно в диапазоне 55°-60°, что обеспечивает улучшенные характеристики отстаивания, когда пластины расположены вертикально в обрабатываемой воде, причем первое ребро расположено горизонтально.

Кроме того, в изобретении предлагается пластинчатая система декантации, содержащая по меньшей мере один блок, образованный несколькими пластинами, из которых по меньшей мере одна пара образует модуль определенного выше типа, что придает ему хорошую жесткость.

Такой блок может содержать нечетное число пластин, предпочтительно несколько модулей, из которых по меньшей мере два модуля собраны таким образом, что эти модули определяют совместно границы других трубок, причем эти модули прикреплены друг к другу в зонах, определяющих плоскость симметрии этих других трубок.

Предпочтительно, чтобы другие трубки имели такие же профили, как и трубки модулей, в этом случае блок образует систему одинаковых трубок, что обеспечивает по существу однородные свойства во всех точках блока.

Для простоты изготовления модули выбирают одинаковыми, что позволяет, в частности, использовать блоки в форме прямоугольного параллелепипеда, причем пластины являются перпендикулярными одной из сторон этого блока. Пластины предпочтительно расположены перпендикулярно наименьшему размеру блока, что означает, что пластины проходят по двум наибольшим размерам блока, что способствует хорошему восприятию агрегатом механических напряжений. Подобная форма прямоугольного параллелепипеда делает блок легким в обращении, а также при укладывании в резервуар-отстойник.

Как уже было упомянуто выше, блок предпочтительно располагать внутри системы таким образом, чтобы пластины были вертикальными, причем первое ребро проходит горизонтально; это позволяет, в частности, подвешивать блок к неподвижной части системы без риска деформации блока из-за силы тяжести.

Можно отметить, что в этой конфигурации отстаивание происходит вдоль локально треугольного участка (в зоне соединения двух пластин), что благоприятно для быстрого удаления отстаиваемых осадков.

Блоки образованы группой определенного числа модулей, причем каждый блок может быть снабжен крючками или кольцами для облегчения их перемещения. Сборка модулей для образования блока может быть осуществлена путем скрепления, склеивания, термической или ультразвуковой сварки.

Блоки могут быть также встроены внутрь металлических или неметаллических каркасов, причем каркас может служить также как для транспортировки, так и для погрузки-разгрузки. Благоприятно, если каркас является демонтируемым, чтобы обеспечить легкую замену пластин, согласно требованиям обработки.

Расположение блоков в продолжении один другого требует соблюдения одинаковой ориентации декантационных трубок, чтобы гарантировать, что трубки на границах одного из блоков находятся на продолжении трубок, соответствующих другому блоку; таким образом получают трубки из двух участков, которые имеют в итоге ту же длину, что и трубки, целиком содержащиеся в каждом блоке.

Таким образом, получают модульную конструкцию, позволяющую легко приспособиться к конкретному расположению резервуара, который должен содержать пластинчатую систему отстаивания, причем этот резервуар может иметь любую форму и любой размер, в том числе кольцевую форму. Это позволяет создавать узлы большого размера, располагая блоки в объектах обработки на предусмотренных с этой целью опорах, или подвешенными на существующих конструкциях, только для механического перемещения.

Когда блок находится напротив стенки резервуара, к которой пластины перпендикулярны, этот блок целесообразно располагать на некотором расстоянии от этой стенки, оставляя место между пластинами и стенками, чтобы гарантировать подачу в декантационные трубки этого блока, которые являются неполными, и сток из них.

Предпочтительно гидравлический диаметр трубок составляет от 40 до 100 мм, и/или длина трубки составляет от 15 до 30 ее гидравлических диаметров, что обеспечивает хорошие характеристики отстаивания.

По сравнению с блоками согласно патенту US-A-5,384,178 модули и блоки согласно изобретению приводят к намного большей легкости при заданном объеме, не вредя восприимчивости механических нагрузок узлом, с трубками большего сечения, а значит, с меньшим риском забивки, так как среди пластин, имеющих большую волнистость, не имеется почти плоских пластин. Устройство согласно изобретению позволяет использовать для заданной работы по отстаиванию намного меньшую поверхность пластин, чем поверхность, предлагаемая в указанном выше документе, причем плоские пластины не играют роли в собственно отстаивании.

Параллельное расположение волн (или гофрировки), в отличие от укладки, расположенной крестообразно, минимизирует турбулентности и предотвращает образование пересечения смеси.

Настоящие блоки заметно облегчают применение и могут быть установлены в устройстве без его опорожнения или остановки его работы.

V - Краткое описание чертежей

Цели, отличительные признаки и преимущества изобретения поясняются ниже следующим описанием, приводимым в качестве иллюстративного неограничивающего примера со ссылками на фигуры чертежей, в числе которых:

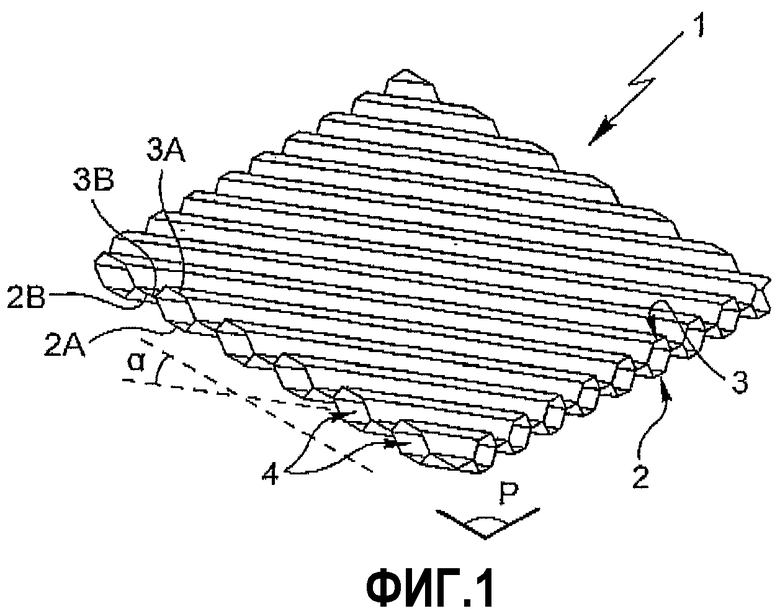

фиг.1 изображает в изометрии пластинчатый декантационный модуль,

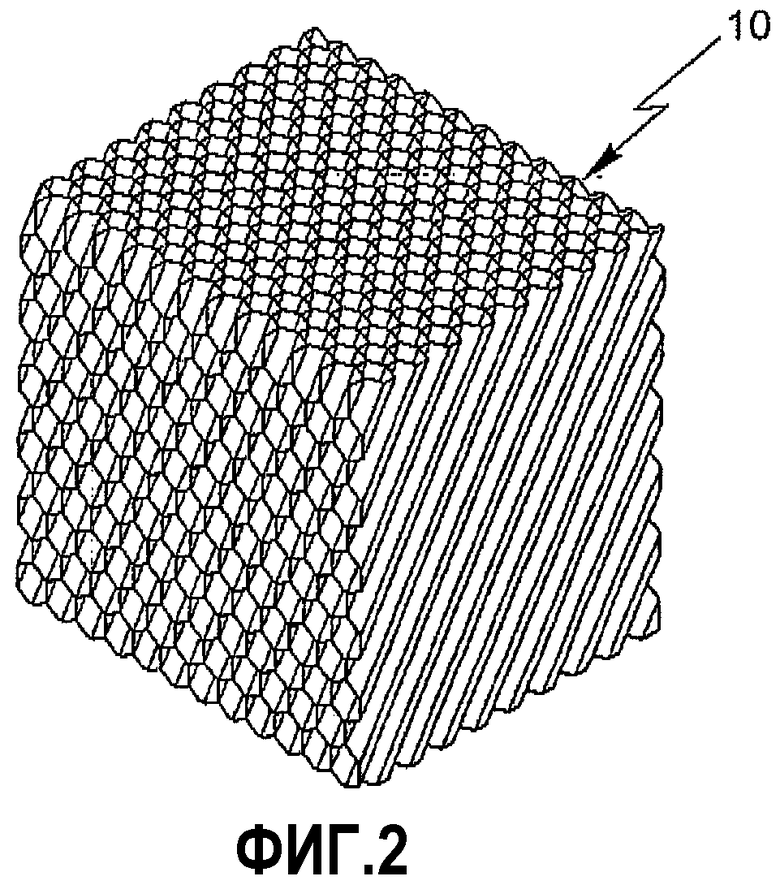

фиг.2 - пластинчатый декантационный блок согласно изобретению,

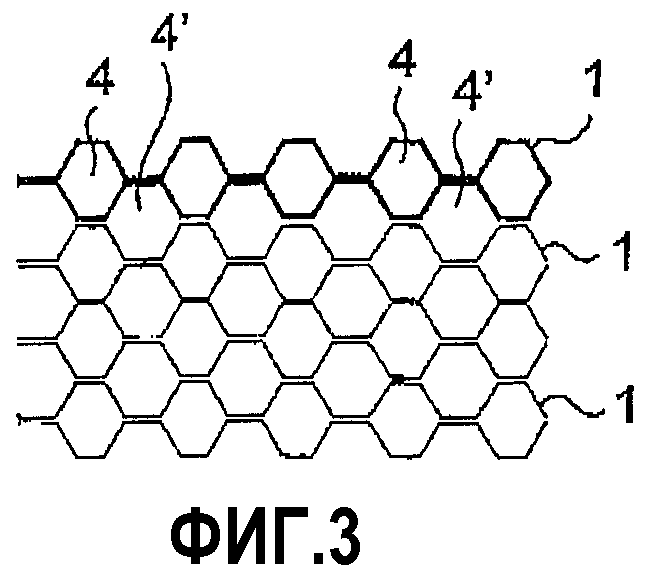

фиг.3 - частичный вид сверху блока по фиг.2,

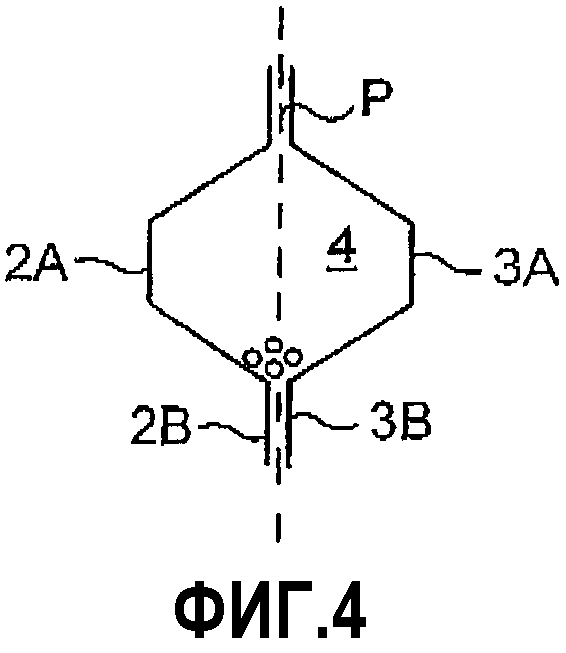

фиг.4 - детальный вид декантационной трубки в вертикальном разрезе, в рабочей конфигурации,

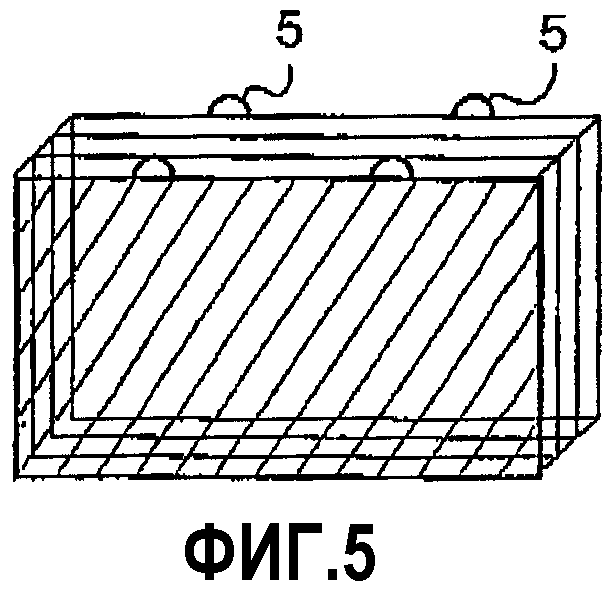

фиг.5 - принципиальную схему такого блока, показанного на фиг.2 и 3, снабженного элементами для подвешивания,

фиг.6 - вид сверху совокупности блоков, полных или неполных, занимающих заданное прямоугольное пространство,

фиг.7 - принципиальную схему, показывающую взаимодействие двух блоков, расположенных в продолжении друг друга, внутри системы по фиг.6,

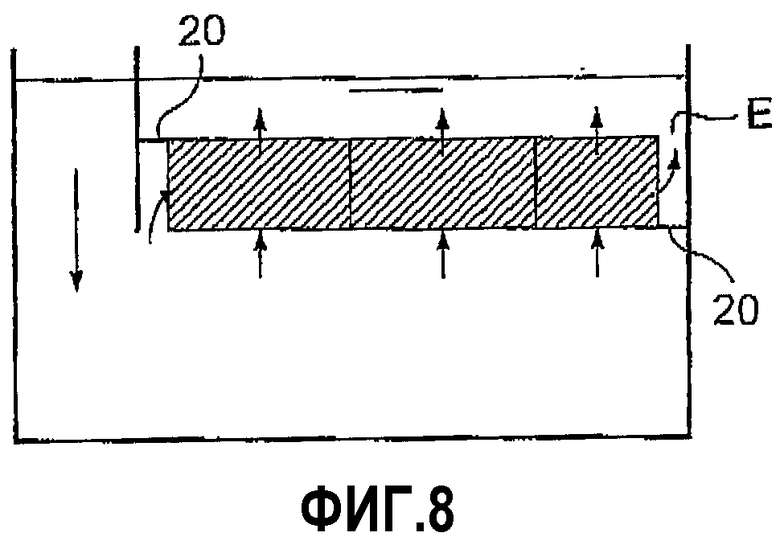

фиг.8 - принципиальную схему установки, содержащей систему для отстаивания, установленную на опоры,

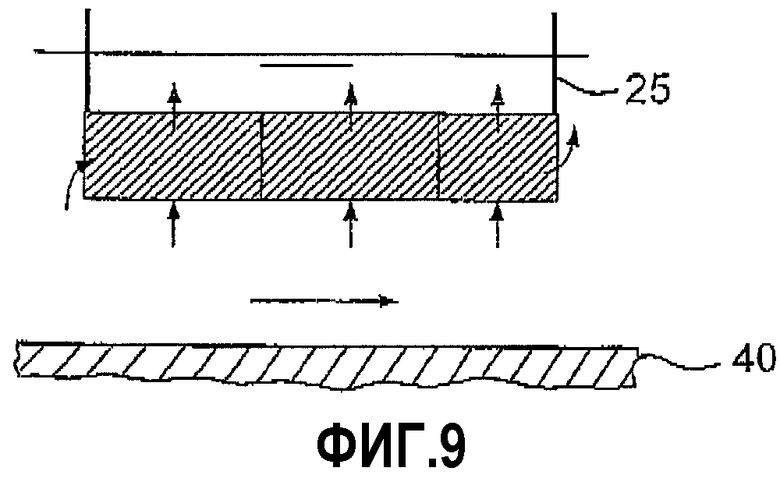

фиг.9 - принципиальную схему другой установки, содержащей декантационную систему, встроенную в резервуар по типу желоба с активированными осадками,

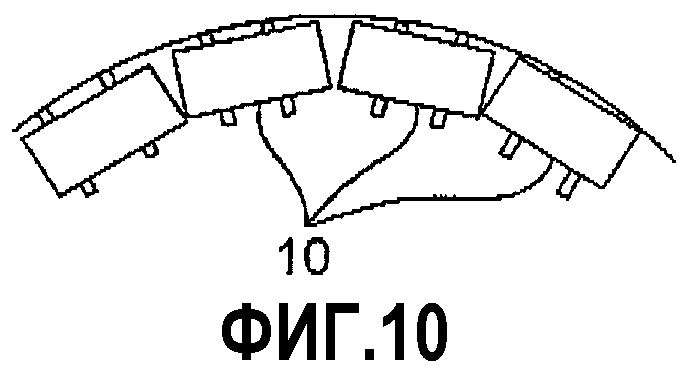

фиг.10 - принципиальную схему другой установки, содержащей ряд декантационных блоков, расположенных напротив изогнутой стенки,

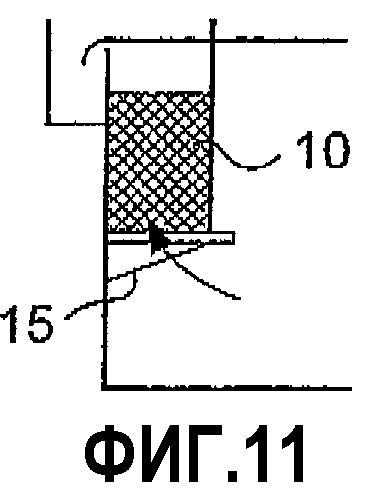

фиг.11 - вертикальный разрез указанной установки и

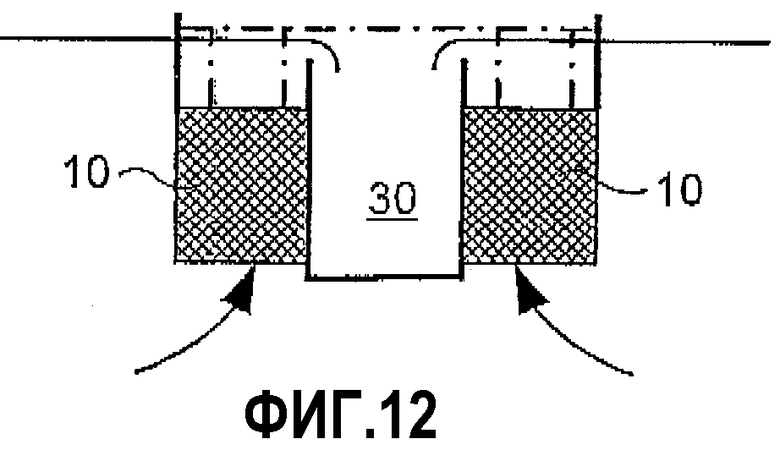

фиг.12 - принципиальную схему другой подвешенной установки.

VI - Лучший вариант осуществления изобретения

Фиг.1 показывает декантационный модуль согласно изобретению.

Этот модуль, обозначенный 1, содержит две пластины 2 и 3, скрепленных друг с другом, например, склеиванием.

Эти две пластины содержат волны, гребни 2A или 3A и впадины 2B или 3B которых наклонены относительно первого ребра этих пластин под ненулевым углом α; эти впадины неподвижны друг относительно друга, а гребни двух пластин устанавливают границы наклонных декантационных трубок 4.

Эти две пластины имеют одинаковый профиль и закреплены во впадинах в зонах, которые определяют воображаемую плоскость P, являющуюся плоскостью симметрии трубок, образованных этими пластинами. Эти пластины являются одинаковыми, в частности, в том, что касается их краев; они являются симметричными друг другу относительно плоскости P. Пластины имеют предпочтительно прямоугольную форму.

Как показано на фиг.2, несколько пластин могут быть собраны так, чтобы образовать один блок 10, в данном случае целиком в форме прямоугольного параллелепипеда, с решеткой одинаковых шестиугольных трубок. Блок на фиг.3 можно рассматривать как образованный четырьмя модулями 1, такими как модули на фиг.1, но число модулей в блоке может отличаться. Впадины пластин образуют трубки 4', сходные с трубками, образованными внутри каждого модуля.

Гребни и впадины выбирают с одинаковым профилем, чтобы трубки, образованные вместе волнами двух пластин, установленных лицом к лицу, были одинаковы с трубками, образованными совместно впадинами этих пластин с впадинами каждой из пластин, которая находится напротив.

Упомянутая выше пластинчатая система отстаивания основана на отстаивании по принципу буквы V, используя один из клиньев наклонной трубки 4 шестиугольного сечения. Основное преимущество по сравнению с классическим расположением, где отстаивание происходит на одной из сторон шестиугольника, состоит в том, что поверхность трения между осадками и стенками является меньшей, что ведет к уменьшению сил трения, которые обычно препятствуют опусканию осадка в трубке и, соответственно, к увеличению скорости течения. Вследствие этого для удаления того же самого объема осадков толщина слоя будет меньше, что влечет увеличение сечения, доступного для течения воды, а значит, более низкую скорость восхождения и, следовательно, лучшую эффективность разделения.

Это особенно хорошо видно из фиг.4.

Трубчатая конструкция блоков в сравнении с плоскими пластинами отличается более высоким гидравлическим диаметром, меньшим числом Рейнолдса, а также меньшей длиной для установления ламинарного течения. Данное замечание хорошо известно специалистам в данной области техники, причем диаметр равен, например, учетверенному гидравлическому радиусу, который является отношением живого сечения (сечения, занятого течением) к периметру смоченной поверхности; (см. "Manuel d'Hydraulique Générale", автор Armando Lencaster, издательство Eyrolles, 1986, p.50). Следствием этого является большая эффективная длина, чем в случае отстойника с плоскими пластинами, а значит, более высокая эффективность разделения при одинаковой полной длине и расстоянии между центрами.

Приводимая ниже таблица позволяет сравнить блок согласно изобретению и систему из плоских пластин.

Расстояние между центрами трубок, то есть их гидравлический диаметр, может быть выбран в зависимости от количества осадков, которые надо выделить, и требуемой концентрации на выходе. Расстояние между центрами будет предпочтительно больше для сильно загрязненной воды, которая представляет большую опасность забивки, и, наоборот, меньше, когда хотят повысить эффективность обработки.

Таким образом, гидравлический диаметр предпочтительно следует выбирать между 30 и 100 мм, предпочтительно от примерно 40 мм для малозагрязненной воды до примерно 80 мм для загрязненной воды.

По поводу блоков можно сделать несколько замечаний (некоторые из них уже были упомянуты выше), при этом речь идет о предпочтительных характеристиках, но не обязательных.

Декантационные пластины прямоугольной формы предпочтительно снабжены каналами или гофрировкой, например, образованной путем горячей формовки; термин "гофрировка" может оказаться более подходящим, чем волнистость, когда сечение впадин или гребней является многоугольным. Эти гофрировки образуют угол с основанием, составляющий от 45 до 65°, предпочтительно от 55 до 60°. Высота пластин обычно составляет от 500 до 3000 мм, предпочтительно от 900 до 1300 мм.

Каналы, образованные горячей формовкой, предпочтительно имеют трапециидальную форму, чтобы образовать замкнутые гексагональные формы при создании модулей.

Каждый модуль состоит из двух параллельных пластин, расположенных зеркально относительно их плоскости контакта.

Каждый блок образован заранее заданным числом модулей, расположенных параллельно (даже если в качестве варианта могло бы быть нечетное число одинаковых пластин, установленных последовательно "валетом"). Ширина B каждого блока зависит от числа соединенных модулей и учитывает объем объекта, который надо оснастить, и даже способ упаковки, предусмотренный для транспортировки.

Блоки имеют форму параллелепипеда, чтобы облегчить установку в объектах любых размеров и форм; последний блок ряда может быть укорочен с учетом длины объекта, который нужно оснастить.

Каждый блок может быть снабжен крючками 5 (см. фиг.5), например четырьмя, чтобы облегчить перемещение (установку и демонтаж) при начальной установке или для промывки или замены. Эти крючки расположены здесь вдоль верхних ребер двух крайних пластин блока. Здесь можно отметить, что пластины простираются на самый большой размер блока, и что ширина этого блока (на фиг.5 - глубина) перпендикулярна пластинам.

Число блоков, которые нужно расположить параллельно, а также их ширина определяются в зависимости от ширины резервуара-отстойника.

Несколько блоков могут быть расположены рядом в продольном направлении, в зависимости от полной длины резервуара и длины каждого блока.

На фиг.6 показана компоновка из 12 модулей, у которой 2×3 модуля полные (размерами L×B), три модуля с уменьшенной шириной (длина L, но ширина B1), два модуля с уменьшенной длиной (длина L1 с шириной B) и один модуль с двумя сокращенными размерами (длина L1 и ширина B1). Можно отметить, что блоки являются смежными, и что, следовательно, трубки эти блоков продолжают одна другую (смотри фиг.7).

Действительно, разрезание по боку каждой пластины предпочтительно осуществляется систематически в такой точке относительно трапециидального профиля, чтобы обеспечить идеальную неразрывность двух блоков, расположенных в длину. Также обеспечивается непрерывность течения в декантационных трубках, относящихся к двух последовательным блокам, предотвращая таким образом их возможную забивку осажденными и неудаленными осадками, что схематически показано двумя стрелками на фиг.7, которые пересекают границу раздела между двумя соседними блоками.

Аналогично, как следует, в частности из фиг.8, в прямоугольном отстойнике между последним блоком и стенкой резервуара могут быть предусмотрены, устроены вертикальные циркуляционные резервуары E, чтобы гарантировать использование всех декантационных трубок и избежать таким образом образования осаждений в трубках. Можно отметить, что этот прямоугольный отстойник проще всего установить на опоры 20.

В прямоугольном отстойнике, таком как отстойник согласно фиг.8, горизонтальные пластины (показанные здесь под теми же ссылочными номерами, что и опоры 20) расположены вверху или внизу каждого вертикального прохода, чтобы отделить неочищенную воду от осветленной воды.

На фиг.9 показан прямоугольный отстойник, установленный в канале активированных осадков, в данном случае подвешенный (например, с помощью крючков 5 с фигуры 5) к неподвижной конструкции 25, нависающей над уровнем воды, но который, как вариант, может быть поставлен. Днище показано под номером 40.

На фиг.10 показан кольцевой отстойник, снабженный рядом блоков 10, установленных около стенки, перед выходным водосливом (не показан); также как видно из фиг.11 каждый блок установлен, например, на опорах 15.

И на фиг.12 показан в разрезе отстойник, содержащий два блока с каждой стороны прямолинейного канала 30 для повторного забора (здесь в подвешенной конфигурации).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для очистки сточных вод | 1990 |

|

SU1747123A1 |

| УСТАНОВКА ДЛЯ ОЧИСТКИ ВОДЫ | 1998 |

|

RU2151627C1 |

| Тонкослойный отстойник | 1986 |

|

SU1397060A1 |

| ТОНКОСЛОЙНЫЙ ОТСТОЙНИК, ВЫПОЛНЕННЫЙ ПО ПРОТИВОТОЧНОЙ СХЕМЕ | 2014 |

|

RU2567599C1 |

| Тонкослойный отстойник | 1980 |

|

SU946591A1 |

| ТОНКОСЛОЙНЫЙ ФЛОКУЛЯТОР | 2013 |

|

RU2520486C1 |

| Аэротенк-отстойник | 1981 |

|

SU977404A1 |

| РЕАКТОРЫ ПЛАСТИНЧАТОГО ТИПА, СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ РЕАКЦИОННОГО ПРОДУКТА С ИСПОЛЬЗОВАНИЕМ РЕАКТОРА ПЛАСТИНЧАТОГО ТИПА | 2009 |

|

RU2489203C2 |

| Отстойник для механической очистки сточных вод | 1985 |

|

SU1326559A1 |

| Устройство для очистки воды | 1990 |

|

SU1793941A3 |

Изобретение относится к пластинчатой системе отстаивания и может использоваться для отделения твердых частиц, суспендированных в жидкости, при осветлении сточных вод и подготовке питьевой и промышленной воды. Система содержит блок в форме прямоугольного параллелепипеда, сформированный из вертикальных прямоугольных пластин. Каждая пластина содержит волны, гребни и впадины которых расположены под углом к горизонтальному ребру пластины. Две пластины формируют границы наклонных прямолинейных декантационных трубок. Пластины имеют одинаковый волнистый профиль и скреплены друг с другом в зонах сцепления, определяя плоскость симметрии трубок, образуемых этими пластинами. Технический результат состоит в упрощении системы при повышении эффективности отстаивания. 18 з.п. ф-лы, 1 табл., 12 ил.

| US 5384178 A, 24.01.1995 | |||

| Способ регулирования кривизны скважины при турбинном и роторном бурении | 1953 |

|

SU110612A1 |

| US 4515698 A, 07.05.1985 | |||

| Сотовая насадка для аппаратов скруберного типа | 1949 |

|

SU77944A1 |

| DE 3426571 A1, 14.02.1985 | |||

| US 6171483 B1, 09.01.2001 | |||

| Пароструйный вакуум-насос | 1968 |

|

SU510588A1 |

| МАНЖЕТНОЕ ЭЛАСТИЧНОЕ УПЛОТНЕНИЕ | 1971 |

|

SU423964A1 |

Авторы

Даты

2009-02-20—Публикация

2004-08-16—Подача