ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к технической области полимерных композитов, в частности, к способу получения мембраны на основе политетрафторэтилена (ПТФЭ) для предотвращения образования и удаления обледенения с лопастей ветрогенератора и ее применению.

УРОВЕНЬ ТЕХНИКИ

Китай является страной с наиболее быстрыми темпами развития и наибольшими установленными мощностями энергии ветра по всему миру. Однако он также является одной из стран с наиболее обширными зонами обледенения лопастей ветрогенератора и наиболее частыми событиями выключения ветрогенераторов вследствие обледенения. В ходе исследования ветряных электростанций с обледеневшими лопастями ветрогенераторов зимой и анализа статистических данных, а также релевантных данных в отношении потерь выработки энергии вследствие обледеневших зимой лопастей некоторых ветряных электростанций, обнаружено, что лопасти ветрогенераторов, установленных в высокогорных, гористых и низкотемпературных, обледеневших и других регионах Китая обледеневают в различной степени каждую зиму вследствие воздействия климатических условий, при этом лопасти ветрогенераторов в высокогорных и гористых регионах и лесных зонах на высоте 1000-1800 м обледеневают зимой сильнее. В частности, лопасти в регионах Хунань, Хубэй, Гуандун, Цзянси, Чжэцзян, Аньхой, Юньнань-Гуйчжоуское нагорье, Внутренняя Монголия, гористых регионах северного Хэбэя и северо-западного Шеньси являются более серьезными в части времени и степени обледенения по сравнению с ветряными электростанциями в северном Синьцзяне и северо-восточных регионах Китая. Мощность единицы лопасти составляет приблизительно 27% от кумулятивной общей установленной мощности в Китае. Зима является периодом с наиболее сильными источниками ветра. В этих регионах с относительно высокими степенями обледенения в целом не существует проблемы локального потребления давления ветрогенератором. Таким образом, ненормальная работа ветрогенераторов, вызванная обледенением лопасти, и принудительное выключение ветрогенератора, вызванное фактом невозможности достижения гарантированной мощности, приводят к колоссальным размерам потерь электричества и даже событиям растрескивания лопастей, вызываемых обледенением.

Обледенение поверхностей лопастей, а также нехватка технологических способов предотвращения образования и удаления льда, и производительности, составляют риск безопасности работы единицы в дополнение к прямому воздействию на выработку электричества от энергии ветра. Таким образом, предотвращение образования и удаление льда с лопастей ветрогенератора зимой является основной темой в сфере ветроэнергетической промышленности по всему миру.

Лопасть ветрогенератора является его важным компонентом. Обледенение лопастей может привести к частым событиям выключения ветрогенераторов зимой, приводящих к потере большого количества выработанного электричества и вырабатываемого электричества, и вызывает изменение аэродинамического профиля лопастей, что приводит к потере мощности ветрогенератора; нагрузка от льда может повлиять на нагрузку единицы, неравномерное распределение льда вызывает снижение мощности генератора; линия отмеченных частиц аэродинамического профиля лопасти разрушается, несбалансированная нагрузка от льда может привести к снижению усталостного сопротивления лопасти; разница между частотой обледеневших секций может изменять исходный аэродинамический профиль лопасти, что воздействует на срок службы генератора, и увеличивать шероховатость поверхности лопасти, что оказывает серьезное воздействие на рабочие характеристики аэродинамического профиля лопасти; сильное обледенение вызывает разрушение лопасти, что приводит к риску безопасной работы генератора; генератор продолжает работать, находясь в состоянии обледенения, что приводит к тому, что генератор отсоединяется от сети, что, в свою очередь, влияет на безопасность сети; когда лед отходит от лопасти при естественной температуре или при его оттаивании, вращающаяся лопасть может отбросить лед на расстояние более 100 метров в любой момент времени, что составляет потенциальную угрозу безопасности жизней людей и объектов вокруг ветрогенератора.

Существует множество местных и зарубежных технологических способов предотвращения образования и удаления льда, которые включают в себя две категории, а именно, технологический способ пассивного предотвращения образования и удаления льда (такое как механическая противообледенительная обработка, противообледенительная обработка с помощью жидкости и противообледенительная обработка с помощью покрытия), и технологический способ для активного предотвращения образования и удаления льда (противообледенительная обработка с помощью горячего газа, противообледенительная обработка с помощью микроволн, противообледенительная обработка с помощью электричества, противообледенительная обработка с помощью ультразвука и т. д.). Например, компанией «Goldwind Technology» была разработана технология электротепловой противообледенительной обработки, в которой нагревательные элементы, такие как мембраны из углеродного волокна или проволока сопротивления встроены в покрытие лопасти, и они составляют металлическую нагревательную сетку, а также противообледенительный и нагревательный блок, блок измерения и управления, источник питания, преобразователь для защиты от перегрева и т. п. дополнительно размещены в корпусе лопасти с образованием электротепловой системы предотвращения образования и удаления льда для того, чтобы достигнуть эффектов оттаивания льда на поверхности лопасти за счет температуры электронагревания и предотвращения обледенения поверхности лопасти. Компанией «Yunda Wind Power» было разработано электронагревательное устройство с горячим воздухом, установленное в корпусе лопасти ветрогенератора, в котором вентиляционная труба для горячего газа расположена в полости лопасти, так что горячий газ циркулирует по вентиляционной трубе, горячий газ вводится в полость лопасти для доставки тепла к внешней поверхности лопасти через обшивку лопасти, так что лопасть имеет определенную температуру, и она непрямым образом нагревается под действием горячего газа для предотвращения замерзания переохлажденных капель воды для достижения цели предотвращения образования и удаления льда. Компания «Wuhan shuneng» может перерабатывать SiO2 в пористое многослойное бионическое покрытие для предотвращения образования льда, которое представляет собой микронную наноструктуру, содержит вещества с низкой поверхностной энергией и имеет модифицированную грубую структуру поверхности, а также может образовывать поверхностную энергию, имитирующую лотус листа, которая активно сопротивляется ледяному дождю, льду и погодным условиям со снегопадом, и применяется в гидрофобных целях, противообледенительных целях и для уменьшения обледенения лопастей ветрогенератора и решетчатой системы высокого напряжения в условиях высокой влажности.

Представленные выше технологические способы в настоящее время являются типичными технологическими способами предотвращения образования и удаления льда на лопастях многих местных и зарубежных ветрогенераторов. Однако, как показывает практика, у всех из этих способов есть проблема, заключающаяся в невозможности достижения идеального эффекта предотвращения образования и удаления льда, а некоторые способы могут даже вызвать потенциальную угрозу безопасности для ветрогенератора и его лопастей.

Например, электронагревательная противообледенительная система, в которой используется электронагревательная мембрана или проволоки сопротивления, в дополнение к неочевидному эффекту предотвращения образования и удаления льда, увеличивает вес каждой лопасти на 200 кг, а вес лопастей всего ветрогенератора увеличивается на 600 кг, что существенно увеличивает весовую нагрузку на лопасть ветрогенератора. При эксплуатации требуется использование большого количества электроэнергии, что увеличивает норму потребления электричества предприятием на более, чем 8-10%. В то же время, существуют угрозы безопасности, которым лопасть с легкостью может быть подвергнута ввиду удара молнии. Даже если установлена система слежения или специальное приспособление для защиты от молнии, лопасть по-прежнему подвергается ударам молнии, при этом существует множество событий, при которых лопасть подвергается ударам молнии и выходит из строя вследствие установки электронагревательной противообледенительной системы. В естественной среде, плотность горячего воздуха является низкой, плотность холодного воздуха большая, горячий воздух малой плотности поднимается, холодный воздух большой плотности снижается, при этом горячий воздух может подниматься только без воздействия внешней силы, отличающейся от горизонтальной диффузии, или даже в условиях холодного воздуха. После передачи тепла от электронагрева к поверхности лопасти, горячий воздух может подниматься только без воздействия внешней силы вместо горизонтальной диффузии, а тепло не может передаваться по горизонтали к верхней поверхности лопасти, тем самым приводя к обледенению лопасти, не имеющей проволоки сопротивления или электротепловые мембраны. В противообледенительной системе с горячим воздухом используется материал обшивки лопасти для доставки тепла к внешней поверхности лопасти, так что поверхность лопасти имеет определенную температуру, лопасть непрямым образом нагревается под действием тепла для предотвращения замерзания переохлажденных капель воды и достижения цели предотвращения образования и удаления льда. Однако используемая в качестве основного материала лопасти ветрогенератора термоусаживающаяся сложнополиэфирная смола имеет чрезвычайно низкие свойства теплопроводимости, тепло в полости лопасти трудно поддается передаче к поверхности лопасти за короткое время даже если горячий газ непрерывно передается в полость лопасти, и эффективность противообледенительной обработки является чрезвычайно низкой. В случае крупных лопастей ветрогенераторов, тепловое сопротивление обшивки лопасти очевидным образом увеличивается с увеличением качественной толщины лопасти, что означает, что высокомощные лопасти требуют более высокой внутренней температуры для достижения удаления льда с поверхности лопасти, и эффективность удаления льда постепенно снижается с увеличением размера лопасти.

Вне зависимости от того, используется ли противообледенительная система, в которой используются электронагревательные мембраны или проволоки сопротивления для электронагрева, или противообледенительная система, в которой используется горячий воздух, они обладают следующими недостатками:  если лед с лопасти не удаляется, то вся противообледенительная система должна прекратить работу, или же другая степень обледенения лопасти вызывает дисбаланс веса и серьезное смещение центра тяжести, что приводит к перебоям или сбоям;

если лед с лопасти не удаляется, то вся противообледенительная система должна прекратить работу, или же другая степень обледенения лопасти вызывает дисбаланс веса и серьезное смещение центра тяжести, что приводит к перебоям или сбоям;  мощность нагревания лопастей каждого ветрогенератора составляет более 150-200 кВт и большое количество электроэнергии должно быть потреблено в ходе работы оборудования, что приводит к тому, что потребление электроэнергии ветрогенератором дополнительно увеличивается более, чем на 8%-10%;

мощность нагревания лопастей каждого ветрогенератора составляет более 150-200 кВт и большое количество электроэнергии должно быть потреблено в ходе работы оборудования, что приводит к тому, что потребление электроэнергии ветрогенератором дополнительно увеличивается более, чем на 8%-10%;  модификация лопастей или обслуживание оборудования трудно поддаются реализации;

модификация лопастей или обслуживание оборудования трудно поддаются реализации;  оборудование имеет высокую частоту сбоев и оно должно эксплуатироваться и обслуживаться ежегодно, при этом срок службы оборудования в целом не превышает 10 лет;

оборудование имеет высокую частоту сбоев и оно должно эксплуатироваться и обслуживаться ежегодно, при этом срок службы оборудования в целом не превышает 10 лет;  что наиболее важно, лопасть ветрогенератора выполнена из усиленного стекловолокном композита, состоящего из термоусаживающихся матричных материалов, таких как сложнополиэфирная смола, и имеет ограничение температуры использования -40-50°C, чтобы температура нагревания не могла превышать диапазон рабочей температуры, специфический для материала лопасти, вне зависимости от того, выполняется ли удаление льда с помощью электронагрева или горячего газа, ускорение износа материала лопасти неизбежно при нагревании в течение длительного времени при температуре, превышающей или находящейся в конкретном диапазоне рабочей температуры лопасти, что воздействует на общую прочность лопасти или приводит к повреждению лопасти, а тепла, вырабатываемого нагреванием в конкретном диапазоне рабочей температуры лопасти, намного меньше, чем тепла, требуемого для предотвращения образования и удаления льда с лопасти.

что наиболее важно, лопасть ветрогенератора выполнена из усиленного стекловолокном композита, состоящего из термоусаживающихся матричных материалов, таких как сложнополиэфирная смола, и имеет ограничение температуры использования -40-50°C, чтобы температура нагревания не могла превышать диапазон рабочей температуры, специфический для материала лопасти, вне зависимости от того, выполняется ли удаление льда с помощью электронагрева или горячего газа, ускорение износа материала лопасти неизбежно при нагревании в течение длительного времени при температуре, превышающей или находящейся в конкретном диапазоне рабочей температуры лопасти, что воздействует на общую прочность лопасти или приводит к повреждению лопасти, а тепла, вырабатываемого нагреванием в конкретном диапазоне рабочей температуры лопасти, намного меньше, чем тепла, требуемого для предотвращения образования и удаления льда с лопасти.

Технологические способы предотвращения образования и удаления жидкокапельного обледенения, а также предотвращения образования и удаления обледенения, также обладают следующими техническими признаками:  несмотря на то, что жидкость для предотвращения образования и удаления льда обладает низкой гидрофобностью поверхности или покрытие обладает водостойкими, противозагрязнительными, антиоксидантными и антикоррозионными свойствами и т. п., эффективное время воздействия для предотвращения образования и удаления жидкокапельного обледенения является коротким и это является способом кратковременного предотвращения образования льда, и лопасть должна чиститься один раз или даже больше каждый год и часто обслуживаться, лопасть моют перед чисткой, что не удовлетворяет требованиям к долгосрочному применению, при этом противообледенительный эффект хуже в условиях сильного обледенения, и даже эффект предотвращения образования и удаления льда не может быть достигнут;

несмотря на то, что жидкость для предотвращения образования и удаления льда обладает низкой гидрофобностью поверхности или покрытие обладает водостойкими, противозагрязнительными, антиоксидантными и антикоррозионными свойствами и т. п., эффективное время воздействия для предотвращения образования и удаления жидкокапельного обледенения является коротким и это является способом кратковременного предотвращения образования льда, и лопасть должна чиститься один раз или даже больше каждый год и часто обслуживаться, лопасть моют перед чисткой, что не удовлетворяет требованиям к долгосрочному применению, при этом противообледенительный эффект хуже в условиях сильного обледенения, и даже эффект предотвращения образования и удаления льда не может быть достигнут;  воск, фтор-содержащую смолу и другие материалы, добавленные в материал на основе фтора для предотвращения образования и удаления льда или бионический материал покрытия, могут сократить срок службы подложки лопасти ветрогенератора, воздействуют и снижают силу сцепления покрытия и износостойкость. ПТФЭ в материале на основе фтора для предотвращения образования и удаления льда не обладает хорошей растворимостью в воде и растворимый в воде ПТФЭ-полимер трудно поддается формированию, так что необходимо добавлять добавки, такие как инициатор и загуститель для формирования мембраны. Гидрофобные эффекты добавок неудовлетворительны, так что эффект поверхности гидрофобной мембраны не достигается, некоторый эффект воздействует на поверхность SS лопасти (задняя кромка, подветренная сторона), однако эффект предотвращения образования и удаления льда у поверхности PS (передняя кромка, наветренная сторона) лопасти является чрезвычайно неудовлетворительным, величина обледенения снижается максимум на 20% и, кроме того, время предотвращения образования и удаления льда является коротким, изделие явным образом ухудшается и изнашивается, а срок годности в целом составляет не более 2 лет.

воск, фтор-содержащую смолу и другие материалы, добавленные в материал на основе фтора для предотвращения образования и удаления льда или бионический материал покрытия, могут сократить срок службы подложки лопасти ветрогенератора, воздействуют и снижают силу сцепления покрытия и износостойкость. ПТФЭ в материале на основе фтора для предотвращения образования и удаления льда не обладает хорошей растворимостью в воде и растворимый в воде ПТФЭ-полимер трудно поддается формированию, так что необходимо добавлять добавки, такие как инициатор и загуститель для формирования мембраны. Гидрофобные эффекты добавок неудовлетворительны, так что эффект поверхности гидрофобной мембраны не достигается, некоторый эффект воздействует на поверхность SS лопасти (задняя кромка, подветренная сторона), однако эффект предотвращения образования и удаления льда у поверхности PS (передняя кромка, наветренная сторона) лопасти является чрезвычайно неудовлетворительным, величина обледенения снижается максимум на 20% и, кроме того, время предотвращения образования и удаления льда является коротким, изделие явным образом ухудшается и изнашивается, а срок годности в целом составляет не более 2 лет.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Для решения указанных выше технических проблем, изобретением предусмотрен способ получения мембраны на основе ПТФЭ для предотвращения образования и удаления льда, включающий следующие этапы, на которых:

(1) получают стержневой материал мембраны путем перемешивания, предварительного прессования и проталкивания

ПТФЭ-смолу пропитывают винил силиконовым маслом, при этом весовое соотношение винил силиконового масла к ПТФЭ-смоле составляет (2-3):100, перемешивают при комнатной температуре с получением перемешанного порошка смолы на основе полимеризации мономеров ПТФЭ-смолы + винил силиконового масла слиянием; перемешанный порошок смолы предварительно прессуют в бочке для предварительного прессования материала при температуре 60-90°C под давлением 5-8 МПа с получением стержневого материала заготовки из ПТФЭ с полимеризованным мономером на основе полимеризации мономера ПТФЭ слиянием; стержневой материал заготовки на основе полимеризации мономера ПТФЭ слиянием подвергают горячему проталкиванию в бочке для горячего проталкивания материала при температуре 60-90°C под давлением 5-8 МПа с получением стержневого материала мембраны на основе полимеризации мономера ПТФЭ слиянием;

(2) получают мембрану путем горячего каландрирования

полученный стержневой материал мембраны на основе полимеризации мономера ПТФЭ слиянием подвергают микромасштабной полимеризации с горячим каландрированием в установке для горячего каландрирования, при этом расстояние зазора между двумя, верхним и нижним, масляными каландрирующими валками под давлением установки для горячего каландрирования задают, как толщину получаемой мембраны на основе полимеризации мономера ПТФЭ, температуры каландрирующих валков составляют 60-90°C, стержневой материал мембраны на основе полимеризации мономера ПТФЭ экструдируют из зазора между каландрирующими валками со скоростью 20-30 м/мин в направлении вращения каландрирующих валков по часовой стрелке, при этом равномерно вытягивая вперед две стороны под действием температуры и растягиванием горячим каландрированием, мембрану разделяют для получения структуры наподобие ткани после пластинчатого отслаивания с получением гомогенной мембраны на основе ПТФЭ заданной толщины;

угол контакта между каплями воды и поверхностью мембраны составляет 115,89°-125,46°, морфология поверхности мембраны имеет вид микронной вогнуто-выпуклой структуры со средним размером 10-20 мкм, высотой 8-10 мкм и шагом 20-30 мкм, которая может быть равномерно распределена в продольном и поперечном направлении.

Изобретение обладает следующими техническими результатами: предотвращение образования и удаление льда с лопастей ветрогенератора зимой не может удовлетворить эффект предотвращения образования и удаления льда и не может достигнуть соответствия требованиям к эффективности предотвращения образования и удаления льда в окружающей среде ветряной электростанции путем использования только низкого поверхностного натяжения и высокого свойства смазывания ПТФЭ. На основе достаточного использования низкого поверхностного натяжения и высокого свойства смазывания самого материала на основе ПТФЭ получают вогнуто-выпуклую геометрическую ультраструктурную морфологию на основе ПТФЭ с множеством нано- и микронных размеров, так что поверхность мембраны имеет сверхнизкое поверхностное натяжение и свойства отсутствия адгезии, при этом лед трудно прилипает к поверхности мембраны, а даже если есть адгезия, лед может быть автоматически отделен от поверхности мембраны лишь с очень низкой силой адгезии, а затем достигается эффект и цель фактического предотвращения образования и удаления льда с поверхности лопасти ветрогенератора.

Другая цель изобретения заключается в представлении применения мембраны на основе ПТФЭ для предотвращения образования и удаления обледенения с лопастей ветрогенератора, причем после нанесения мембраны на основе ПТФЭ на лопасти ветрогенератора, введенного в эксплуатацию в высокогорных районах, для наклеивания мембраны, конец лопасти располагают перпендикулярно поверхности земли и параллельно корпусу башни ветрогенератора, при этом лопасть проходит через высотную подвесную гондолу, наклеивание мембраны выполняют с помощью способа резки, сращивания и наклеивания, а также способа наматывания и наклеивания, которые выполняются одновременно четырьмя людьми, один из четырех человек отвечает за расстилание мембраны и выравнивание по опорной линии наклеивания, один из четырех человек отвечает за конечное разглаживание мембраны при наклеивании, один из четырех человек отвечает за удаление воздуха, находящегося между мембраной и базовым слоем лопасти, и за связывание с помощью скребка для наклеивания, а один из четырех человек отвечает за взаимодействие между поставщиками услуг логистики и сборки. Процесс наклеивания мембраны подобным образом подходит для лопастей ветрогенераторов, которые не введены в эксплуатацию, и, в частности, включает следующие этапы:

(1) полировка поверхности лопасти

поверхность лопасти делают ровной и ей придают конечный вид посредством обработки с помощью ручной полировальной машины и одновременно удаляют часть старого покрытия на поверхности базового слоя для удовлетворения требуемым условиям наклеивания мембраны из функционального нанокомпозита на основе ПТФЭ; и

(2) наклеивание мембраны

1) резка, сращивание и наклеивание на конце лопасти

мембрану режут по горизонтали вдоль угла атаки, отклонения и кривизны аэродинамического профиля, начиная от передней кромки конца лопасти по ширине мембраны, при этом каждую мембрану режут отдельно на мембрану, соответствующую аэродинамическому профилю, углу атаки, отклонению и размеру, а затем отрезанную мембрану наклеивают;

при наклеивании мембраны, мембрану наклеивают от поверхности SS задней кромки к поверхности PS передней кромки, при этом мембрана на поверхности PS передней кромки должна быть перекрыта внахлест мембраной на поверхности SS задней кромки, и две мембраны должны располагаться по горизонтали в шахматном порядке внахлест и не располагаться в одном и том же положении;

2) наматывание и наклеивание

когда аэродинамический профиль, длина хорды, отклонение, кривизна и величина угла лопасти пригодны для наматывания и наклеивания, выполняют наклеивание таким способом, при котором мембрана горизонтально наматывается на лопасть,

когда мембрана намотана и наклеена, мембрану расстилают, прокладочную бумагу на поверхности отрывают и мембрана входит между прижимными валиками инструмента для наклеивания мембраны, к мембране прилагают тяговое усилие путем выполнения тяги вручную и прокладочную бумагу отрывают во время наматывания и наклеивания мембраны;

вертикальную и горизонтальную кромку последней мембраны, наклеенной на конец лопасти, используют в качестве опорной линии для наматывания и наклеивания, и мембрану медленно расстилают для наматывания и наклеивания путем выравнивания по опорной линии, при этом воздух, находящийся между мембраной и базовым слоем, равномерно удаляют с помощью скребка для наклеивания мембраны по ширине всей мембраны от исходного положения до задней части наклеенной поверхности, а именно, в направлении не расстеленной мембраны, при этом мембрана с нажимом и плотно наклеивается на поверхность лопасти, а воздух, находящийся между мембраной и базовым слоем, должен быть полностью удален; на верхнем слое мембраны прижатием внахлест размещают поверхность нахлеста части нахлеста нижнего слоя мембраны, а именно, намотанная и наклеенная мембрана должна располагаться внахлест на наклеенной мембране на конце лопасти и все горизонтальные участки нахлеста мембраны, а именно, стыки между мембранами, расположены на поверхности SS задней кромки лопасти;

3) обработка мембраны на молниеотводе лопасти

мембрану наносят и наклеивают непосредственно с поверхности молниеотвода, перед завершением наклеивания всей мембраны, мембрану, покрывающую молниеотвод, отрезают и извлекают поочередно для того, чтобы обнажить молниеотвод, и мембрану на шве уплотняют и ровняют;

4) расположение мембраны внахлест и обработка стыка

внимательно проверяют, является ли плотным наклеивание в положении нахлеста, и если нахлест не плотный, то оперативно выполняют разравнивание и уплотнение для предотвращения складок, вздутий, вспучивания и неровностей;

5) восстановление поврежденной мембраны

если мембрана была поцарапана во время сборки, отрезают мембрану полной ширины и по горизонтали наматывают и наклеивают на поверхность всей поцарапанной части для восстановления.

В представленном ранее применении мембраны на основе ПТФЭ для предотвращения образования и удаления обледенения с лопастей ветрогенератора, когда конец лопасти подвергают резке, сращиванию и наклеиванию, толщина горизонтального нахлеста составляет 150-200 мм, кромку приклеенной первой мембраны берут в качестве опорной линии, вторую мембрану располагают внахлест и прижимают к кромке 10 мм-40 мм первой мембраны, две мембраны располагают внахлест в продольном направлении на 10 мм-40 мм.

В представленном ранее применении мембраны на основе ПТФЭ для предотвращения образования и удаления обледенения с лопастей ветрогенератора, при выполнении наматывания и наклеивания на конце лопасти, ширина нахлеста между мембранами составляет 10-40 мм.

В представленном ранее применении мембраны на основе ПТФЭ для предотвращения образования и удаления обледенения с лопастей ветрогенератора, при выполнении на конце лопасти резки, сращивания и наклеивания, а также наматывания и наклеивания, сильное растягивание мембраны по горизонтали запрещено для предотвращения сморщивания мембраны после растягивания, при этом мембрана должна наклеиваться в естественном и гладком состоянии.

В представленном ранее применении мембраны на основе ПТФЭ для предотвращения образования и удаления обледенения с лопастей ветрогенератора, при выполнении на конце лопасти резки, сращивания и наклеивания, а также наматывания и наклеивания, и когда мембрана имеет складки и углубления или мембрана является неравномерной или деформирована вследствие отсутствия выравнивания по опорной линии, всю не расстеленную мембрану медленно поднимают до места образования складки и углубления, а затем мембрану повторно наклеивают во избежание воздействия на качество наклеивания мембраны.

Изобретение обладает следующими полезными эффектами:

(1) свойства низкого поверхностного натяжения и высокого свойства смазывания самого ПТФЭ используются для достижения цели отсутствия адгезии, при этом полученная мембрана имеет вогнуто-выпуклую геометрическую ультраструктурную морфологию поверхности с нано- и микронными размерами, так что мембрана имеет более сверхнизкое натяжение на твердой поверхности, улучшенную гидрофобность, высокие свойства против адгезии и против обрастания, и в то же время поверхность мембраны обладает функцией самоочистки, что несравнимо с другими мерами;

(2) будучи направленной на характеристики сред применения ветряных электростанций и лопастей ветрогенераторов, был разработан технологический конструкционный процесс, основанный на способе получения и инженерного применения мембраны из функционального нанокомпозита на основе ПТФЭ, что делает инженерное применение более гибким, эффективным и удобным.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

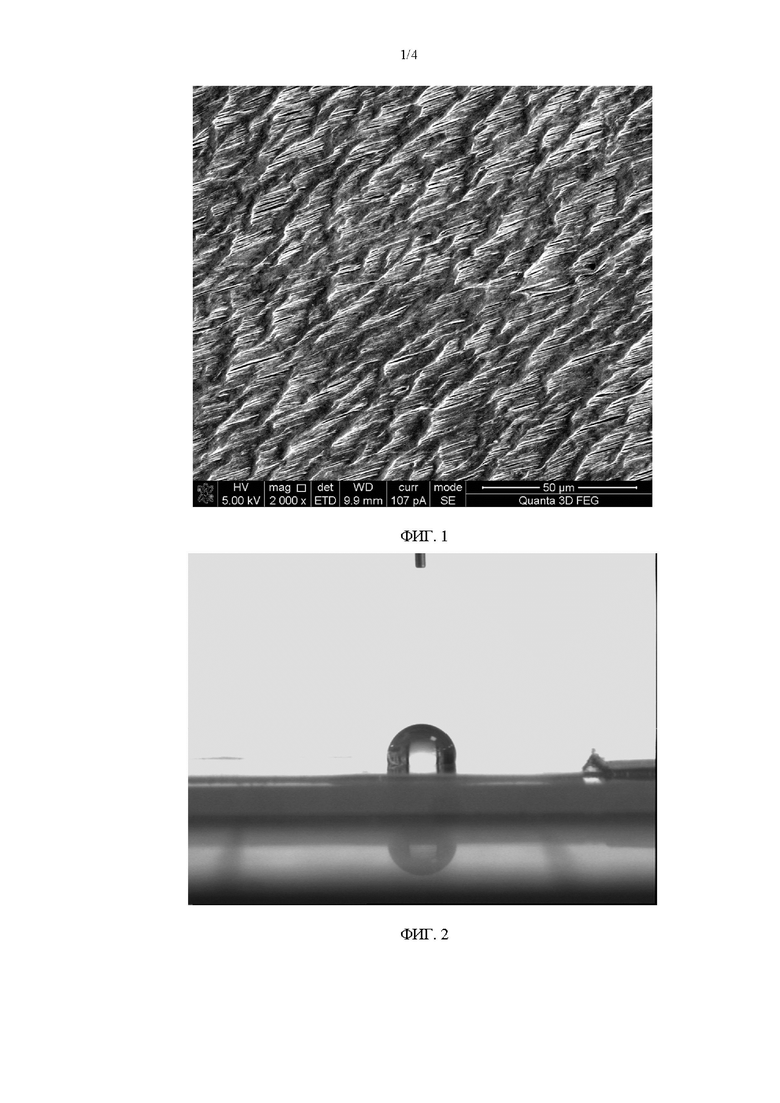

На Фиг. 1 показаны нано- и микронная вогнуто-выпуклая геометрическая ультраструктурная морфология поверхности мембраны под сканирующим электронным микроскопом (СЭМ).

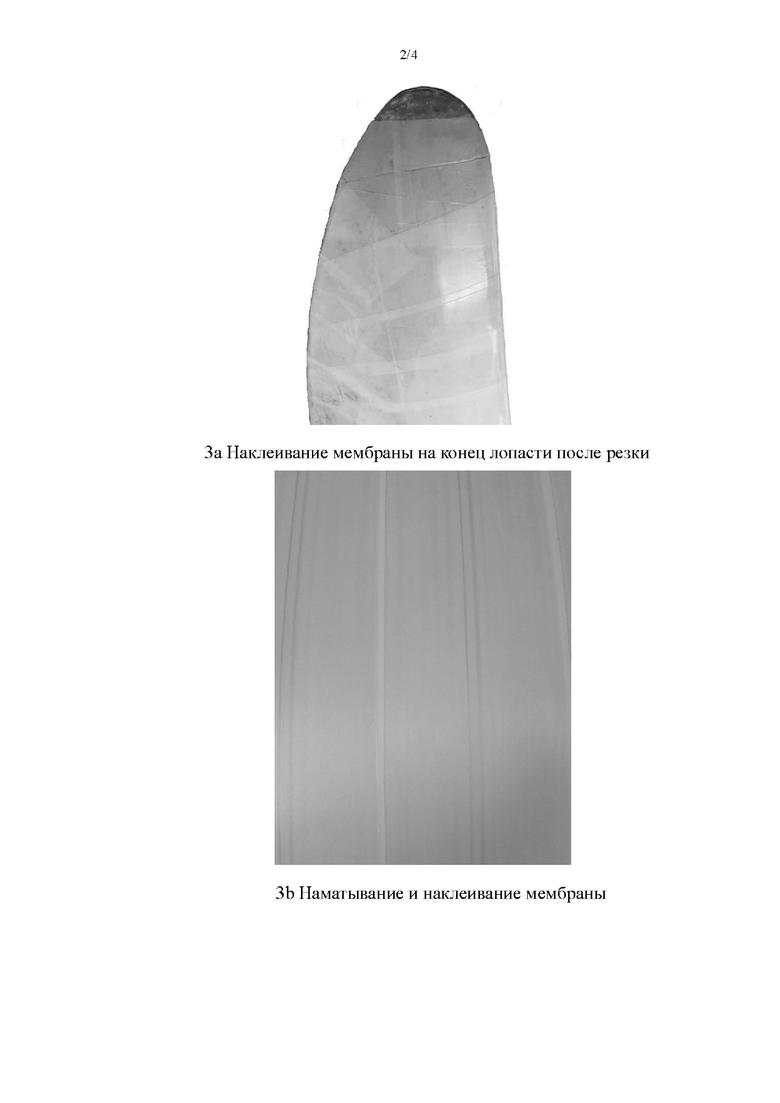

На Фиг. 2 показан угол контакта между поверхностью мембраны и водой на измерителе угла контакта KRUSS DSA-100.

На Фиг. 3 показан технологический способ применения на лопасти ветрогенератора.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ

Пример 1

Способ получения мембраны на основе ПТФЭ, представленный в данном примере, включает следующие этапы, на которых:

(1) получают стержневой материал мембраны путем перемешивания, предварительного прессования и проталкивания

ПТФЭ-смолу пропитывали винил силиконовым маслом, при этом весовое соотношение винил силиконового масла к ПТФЭ-смоле составляло 2,5:100, винил силиконовое масло давало аффинную группу с диффузионной ПТФЭ-смолой, способствовало выработке диффузионной ПТФЭ-смолой адгезионной силы аффинности с адгезионным клеем из сложного полиэфира, перемешивание осуществляли при комнатной температуре, получали перемешанный порошок смолы путем полимеризации мономеров ПТФЭ-смолы + винил силиконового масла слиянием; перемешанный порошок смолы предварительно прессовали в бочке для предварительного прессования материала при температуре 60°C под давлением 5 МПа с получением стержневого материала заготовки из ПТФЭ с полимеризованным мономером на основе полимеризации мономера ПТФЭ слиянием; стержневой материал заготовки на основе полимеризации мономера ПТФЭ слиянием подвергали горячему проталкиванию в бочке для горячего проталкивания материала при температуре 60°C под давлением 8 МПа с получением стержневого материала мембраны, имеющего Ф 17 мм, на основе полимеризации мономера ПТФЭ слиянием;

(2) получают мембрану путем горячего каландрирования

полученный стержневой материал мембраны на основе полимеризации мономера ПТФЭ слиянием подвергали микромасштабной полимеризации с горячим каландрированием в установке для горячего каландрирования, при этом расстояние зазора между двумя, верхним и нижним, масляными каландрирующими валками под давлением установки для горячего каландрирования задавали, как толщину (такую как 80 мкм, 100 мкм или 120 мкм), необходимую для мембраны на основе полимеризации мономера ПТФЭ, температура каландрирующих валков составляла 60°C, стержневой материал мембраны, имеющий Ф 17 мм, на основе полимеризации мономера ПТФЭ слиянием экструдировали из зазора между каландрирующими валками со скоростью 25 м/мин в направлении вращения каландрирующих валков по часовой стрелке, при этом равномерно вытягивая вперед две стороны под действием температуры и растягиванием горячим каландрированием, мембрану разделяют для получения структуры наподобие ткани после пластинчатого отслаивания с получением гомогенной мембраны на основе ПТФЭ заданной толщины;

плотность мембраны на основе ПТФЭ составляла 2,1 кг/м3, как показано на Фиг. 2, угол контакта между каплями воды и поверхностью мембраны составляет 115,89°-125,46°, как показано на Фиг. 1, морфология поверхности мембраны имела вид микронной вогнуто-выпуклой структуры со средним размером 15 мкм, высотой 9 мкм и шагом 15 мкм на стереоизображении под сканирующим электронным микроскопом, которая может быть равномерно распределена в продольном и поперечном направлении.

Были испытаны различные свойства 5 образцов ПТФЭ-мембраны, полученной представленным выше способом. Получены следующие результаты:  средняя толщина мембраны составляет 100 мкм;

средняя толщина мембраны составляет 100 мкм;  средний вес мембраны составляет 210 г/м2;

средний вес мембраны составляет 210 г/м2;  адгезивное усилие отслаивания составляет 50 Н, а прочность на отслаивание под углом 180° составляет 1000 Н/м;

адгезивное усилие отслаивания составляет 50 Н, а прочность на отслаивание под углом 180° составляет 1000 Н/м;  после испытания на старение с помощью ксеноновой лампы в течение 14400 ч, испытания эксплуатационных характеристик с циклом замораживания и оттаивания (температура: -60°C-150°C, влажность: 5-98%), испытания на старение под действием озона, испытания на старение под действием ультрафиолета, испытания искусственной атмосферной коррозии и погружения в раствор морской соли, средняя прочность на растяжение перед и после старения составляет 25 МПа, средний коэффициент удлинения составляет более 90%, при этом явление старения отсутствует;

после испытания на старение с помощью ксеноновой лампы в течение 14400 ч, испытания эксплуатационных характеристик с циклом замораживания и оттаивания (температура: -60°C-150°C, влажность: 5-98%), испытания на старение под действием озона, испытания на старение под действием ультрафиолета, испытания искусственной атмосферной коррозии и погружения в раствор морской соли, средняя прочность на растяжение перед и после старения составляет 25 МПа, средний коэффициент удлинения составляет более 90%, при этом явление старения отсутствует;  путем применения метода под названием «Определение стойкости покрытий внешней стены здания к мытью», согласно GB/T 9266-2009, и после циклического возвратно-поступательного трения с частотой 37 раз/мин при количестве 40000 раз, шероховатость на поверхности мембраны отсутствует, явление оголенности подложки вследствие повреждения не наблюдается, а износостойкость является высокой;

путем применения метода под названием «Определение стойкости покрытий внешней стены здания к мытью», согласно GB/T 9266-2009, и после циклического возвратно-поступательного трения с частотой 37 раз/мин при количестве 40000 раз, шероховатость на поверхности мембраны отсутствует, явление оголенности подложки вследствие повреждения не наблюдается, а износостойкость является высокой;  платформу для испытания на динамическое давление ветра используют для имитации скорости ветра, составляющей 36,9 м/с (ураган 12 баллов) для испытания на стойкость к дождю, по прошествии 1000-часового испытания с продуванием сильным ветром и водой шероховатость на поверхности мембраны отсутствует и мембрана обладает высоким свойством стойкости к дождевой эрозии;

платформу для испытания на динамическое давление ветра используют для имитации скорости ветра, составляющей 36,9 м/с (ураган 12 баллов) для испытания на стойкость к дождю, по прошествии 1000-часового испытания с продуванием сильным ветром и водой шероховатость на поверхности мембраны отсутствует и мембрана обладает высоким свойством стойкости к дождевой эрозии;  как показано на Фиг. 1, морфологию поверхности мембраны испытывают с помощью сканирующей электронной микроскопии (СЭМ), при этом морфология поверхности мембраны имеет вид вогнуто-выпуклой структуры поверхности микронного масштаба со средним размером 20-40 мкм, высотой 10-20 мкм и шагом 30-50 мкм, которая может быть равномерно распределена в продольном и поперечном направлении;

как показано на Фиг. 1, морфологию поверхности мембраны испытывают с помощью сканирующей электронной микроскопии (СЭМ), при этом морфология поверхности мембраны имеет вид вогнуто-выпуклой структуры поверхности микронного масштаба со средним размером 20-40 мкм, высотой 10-20 мкм и шагом 30-50 мкм, которая может быть равномерно распределена в продольном и поперечном направлении;  как показано на Фиг. 2, угол контакта между поверхностью мембраны и каплями воды, измеренный с помощью измерителя угла контакта воды, составляет от 115,89° до 125,46°;

как показано на Фиг. 2, угол контакта между поверхностью мембраны и каплями воды, измеренный с помощью измерителя угла контакта воды, составляет от 115,89° до 125,46°;  среднее значение шероховатости мембраны, измеренной с помощью измерителя шероховатости поверхности, составляет 0,18 мкм.

среднее значение шероховатости мембраны, измеренной с помощью измерителя шероховатости поверхности, составляет 0,18 мкм.

Пример 2

В данном примере представлено применение лопасти ветрогенератора из примера 1, введенного в эксплуатацию. Согласно параметрам длины хорды, отклонения и кривизны аэродинамического профиля лопасти ветрогенератора, а также из соображений удобства инженерного конструирования, конец лопасти располагают перпендикулярно поверхности земли и параллельно корпусу башни ветрогенератора, при этом лопасть проходит через высотную подвесную гондолу, наклеивание мембраны выполняют с помощью способа резки, сращивания и наклеивания, а также способа наматывания и наклеивания, которые выполняются одновременно четырьмя людьми, один из четырех человек отвечает за расстилание мембраны и выравнивание по опорной линии наклеивания, один из четырех человек отвечает за конечное разглаживание мембраны при наклеивании, один из четырех человек отвечает за удаление воздуха, находящегося между мембраной и базовым слоем лопасти, и за связывание с помощью скребка для наклеивания, а один из четырех человек отвечает за взаимодействие между поставщиками услуг логистики и сборки. Процесс и способ наклеивания мембраны подобным образом подходит для лопастей ветрогенератора, не введенного в эксплуатацию, и включает, в частности, следующие этапы:

(1) полировка поверхности лопасти

поверхность лопасти делали ровной и ей придавали конечный вид посредством обработки с помощью ручной полировальной машины и одновременно удаляли часть старого покрытия на поверхности базового слоя для удовлетворения требуемым условиям наклеивания мембраны из функционального нанокомпозита на основе ПТФЭ; и

(2) наклеивание мембраны

1) резка, сращивание и наклеивание на конце лопасти

как показано на Фиг. 3a, мембрану резали по горизонтали вдоль угла атаки, отклонения и кривизны аэродинамического профиля, начиная от передней кромки конца лопасти по ширине мембраны, при этом каждую мембрану резали отдельно на мембрану, соответствующую аэродинамическому профилю, углу атаки, отклонению и размеру, а затем отрезанную мембрану наклеивают;

при наклеивании, мембрану наклеивали от поверхности SS (подветренной стороны) задней кромки к поверхности PS (наветренной стороне) передней кромки, при этом мембрана на поверхности PS передней кромки перекрыта внахлест мембраной на поверхности SS задней кромки, и две мембраны располагали по горизонтали в шахматном порядке с нахлестом 15 см и не располагали в одном и том же положении; толщина горизонтального нахлеста мембраны составляла 150-200 мм, кромку первой наклеенной мембраны брали в качестве опорной линии, вторую мембрану располагали на кромке первой мембраны с нахлестом 10 мм - 40 мм и прижимали, две мембраны располагали с продольным нахлестом 10 мм - 40 мм и так далее, при этом обратное наложение мембраны на лопасть не образовывалось;

2) наматывание и наклеивание

как показано на Фиг. 3b и 3c, в положении 5 см от конца лопасти к середине лопасти, когда аэродинамический профиль, длина хорды, отклонение, кривизна и размер угла лопасти подходили для наматывания и наклеивания, наклеивание выполняли путем наматывания мембраны на лопасть по горизонтали,

как показано на Фиг. 3e и 3f, когда мембрана была намотана и наклеена, мембрану расстилали на 200 мм, прокладочную бумагу на поверхности отрывали и мембрана входила через прижимные валки инструмента для наклеивания мембраны, к мембране прилагали тяговое усилие путем выполнения тяги вручную и прокладочную бумагу отрывали во время наматывания и наклеивания мембраны;

вертикальную и горизонтальную кромку последней мембраны, наклеенной на конец лопасти, использовали в качестве опорной линии для наматывания и наклеивания, и мембрану медленно расстилали для наматывания и наклеивания путем выравнивания по опорной линии, при этом воздух, находящийся между мембраной и базовым слоем, равномерно удаляли с помощью скребка для наклеивания мембраны по ширине всей мембраны от исходного положения до задней части наклеенной поверхности, а именно, в направлении не расстеленной мембраны, при этом мембрану с нажимом и плотно наклеивали на поверхность лопасти, а воздух, находящийся между мембраной и базовым слоем, должен быть полностью удален; на верхнем слое мембраны прижатием внахлест размещали поверхность нахлеста части нахлеста нижнего слоя мембраны, при этом толщина нахлеста верхнего и нижнего слоев мембран составляла 10 мм, а именно, намотанная и наклеенная мембрана должна располагаться внахлест на наклеенной мембране на конце лопасти и все горизонтальные участки нахлеста мембраны, а именно, стыки между мембранами, располагались на поверхности SS задней кромки лопасти;

3) обработка мембраны на молниеотводе лопасти

как показано на Фиг. 3d, мембрану наносили и наклеивали непосредственно с поверхности молниеотвода, перед завершением наклеивания всей мембраны, мембрану, покрывающую молниеотвод, отрезали и извлекали поочередно для того, чтобы обнажить молниеотвод, и мембрану на шве уплотняли и ровняли;

4) расположение мембраны внахлест и обработка стыка

внимательно проверяли, не было ли плотным наклеивание в положении нахлеста, и если нахлест не был плотным, то оперативно выполняли разравнивание и уплотнение для предотвращения складок, вздутий, вспучивания и неровностей;

5) восстановление поврежденной мембраны

если мембрана была поцарапана во время сборки, отрезали мембрану полной ширины и по горизонтали наматывали и наклеивали на поверхность всей поцарапанной части для восстановления.

В ходе представленного выше процесса наклеивания мембраны, строго запрещалось растягивать мембрану по горизонтали для предотвращения образования складок мембраны после растягивания, при этом мембрана должна наклеиваться в естественном и гладком состоянии. При образовании складок и углублений или когда мембрана не являлась гладкой или деформированной вследствие отсутствия выравнивания по опорной линии, всю не расстеленную мембрану необходимо было медленно поднять до места образования складки и углубления, а затем ее повторно наклеивали во избежание воздействия на качество наклеивания мембраны.

В изобретении получают мембрану с вогнуто-выпуклой геометрической ультраструктурной морфологией поверхности с нано- и микронными размерами на основе достаточного использования низкого поверхностного натяжения и высокого свойства смазывания материала на основе ПТФЭ путем применения технологических способов полимеризации мономера слиянием и микрополимеризации, так что мембрана имеет более сверхнизкое натяжение на твердой поверхности, улучшенную гидрофобность, повышенные свойства против адгезии и против обрастания благодаря наличию эффективно смазанной поверхности.

В дополнение к представленным выше примерам также могут быть предусмотрены и другие варианты реализации изобретения. Все технические решения, образованные эквивалентными заменами или эквивалентными преобразованиями, входят в объем защиты изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АКТИВАЦИИ ПОВЕРХНОСТИ МЕМБРАНЫ НА ОСНОВЕ ПТФЭ НА НАНОГЛУБИНЕ | 2020 |

|

RU2816853C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕМБРАНЫ ИЗ ФУНКЦИОНАЛЬНОГО НАНОКОМПОЗИТА НА ОСНОВЕ ПТФЭ И ЕЕ ПРИМЕНЕНИЕ | 2020 |

|

RU2784365C1 |

| СПОСОБ ПОВЫШЕНИЯ ПРОЧНОСТИ МЕМБРАНЫ НА ОСНОВЕ ПОЛИТЕТРАФТОРЭТИЛЕНА (ПТФЭ) ПОСРЕДСТВОМ ВЫСОКОТЕМПЕРАТУРНОЙ МИКРОЭВТЕКТИКИ ПОД ВЫСОКИМ ЛИНЕЙНЫМ ДАВЛЕНИЕМ | 2020 |

|

RU2786882C1 |

| СПОСОБ ЗАЩИТЫ ОТ ОБЛЕДЕНЕНИЯ С ИСПОЛЬЗОВАНИЕМ УГЛЕРОДНОГО ВОЛОКНА И ПРОТИВООБЛЕДЕНИТЕЛЬНАЯ СИСТЕМА ДЛЯ ВЕТРОГЕНЕРАТОРОВ, ОСНОВАННАЯ НА ИСПОЛЬЗОВАНИИ ДАННОГО СПОСОБА | 2013 |

|

RU2627743C2 |

| СПОСОБ ПРОТИВОДЕЙСТВИЯ ОБЛЕДЕНЕНИЮ ЛОПАСТЕЙ ВЕТРЯНОГО ГЕНЕРАТОРА И ЛОПАСТЬ ВЕТРЯНОГО ГЕНЕРАТОРА | 2015 |

|

RU2683354C2 |

| ПОНИЖАЮЩЕЕ ТЕМПЕРАТУРУ ЗАМЕРЗАНИЯ ПОКРЫТИЕ ИЗ СИНТЕТИЧЕСКОЙ ПЛЕНКИ ДЛЯ НАНЕСЕНИЯ НА ЛОПАСТИ РОТОРОВ ВЕТРОГЕНЕРАТОРОВ | 2013 |

|

RU2641790C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПРЕДОТВРАЩЕНИЯ ОБЛЕДЕНЕНИЯ ЛОПАСТЕЙ ВЕТРЯНОГО ГЕНЕРАТОРА | 2015 |

|

RU2685160C2 |

| Система распределения и вывода противообледенительной жидкости в обшивке летательного аппарата | 2023 |

|

RU2824828C1 |

| Жидкостная противообледенительная система летательного аппарата | 2024 |

|

RU2829234C1 |

| Лопасть ветроэлектрической установки с противообледенительной системой | 2023 |

|

RU2825497C1 |

Настоящее изобретение относится к технической области полимерных композитов, к способу получения мембраны на основе политетрафторэтилена (ПТФЭ) для предотвращения образования и удаления обледенения с лопастей ветрогенератора. Данный способ включает стадии: получение стержневого материала мембраны и получение мембраны путем горячего каландрирования. Стержневой материал получают пропитыванием ПТФЭ-смолы виниловым силиконовым маслом в весовом соотношении (2-3):100 и перемешиванием при комнатной температуре с получением порошка. Перемешанный порошок смолы предварительно прессуют в бочке для предварительного прессования материала при температуре 60-90°С под давлением 5-8 МПа с получением стержневого материала заготовки. Стержневой материал заготовки подвергают горячему проталкиванию в бочке для горячего проталкивания материала при температуре 60-90°С под давлением 5-8 МПа с получением стержневого материала мембраны. Мембрану получают следующими стадиями: полученный стержневой материал мембраны подвергают микромасштабной полимеризации с горячим каландрированием в установке для горячего каландрирования. Расстояние зазора между двумя, верхним и нижним, масляными каландрирующими валками под давлением установки для горячего каландрирования задают как толщину получаемой мембраны. Температура каландрирующих валков составляют 60-90°С. Стержневой материал мембраны экструдируют из зазора между каландрирующими валками со скоростью 20-30 м/мин в направлении вращения каландрирующих валков по часовой стрелке, равномерно вытягивая вперед две стороны под действием температуры и растягиванием горячим каландрированием. Мембрану разделяют для получения структуры наподобие ткани после пластинчатого отслаивания с получением гомогенной мембраны. Угол контакта между каплями воды и поверхностью мембраны составляет 115,89°-125,46°. Морфология поверхности мембраны имеет вид микронной вогнуто-выпуклой структуры со средним размером 10-20 мкм, высотой 8-10 мкм и шагом 20-30 мкм, которая может быть равномерно распределена в продольном и поперечном направлениях. Технический результат – разработка способа получения мембраны на основе ПТФЭ для предотвращения образования и удаления льда с лопастей ветрогенератора. 3 ил., 2 пр.

Способ получения мембраны на основе политетрафторэтилена (ПТФЭ) для предотвращения образования и удаления обледенения с лопастей ветрогенератора, включающий следующие этапы, на которых:

(1) получают стержневой материал мембраны путем перемешивания, предварительного прессования и проталкивания,

ПТФЭ-смолу пропитывают винил силиконовым маслом, при этом весовое соотношение винил силиконового масла к ПТФЭ-смоле составляет (2-3):100, и перемешивают при комнатной температуре с получением перемешанного порошка смолы на основе полимеризации мономеров ПТФЭ-смолы + винил силиконового масла слиянием; перемешанный порошок смолы предварительно прессуют в бочке для предварительного прессования материала при температуре 60-90°С под давлением 5-8 МПа с получением стержневого материала заготовки из ПТФЭ с полимеризованным мономером на основе полимеризации мономера ПТФЭ слиянием; стержневой материал заготовки с полимеризованным мономером на основе полимеризации мономера ПТФЭ слиянием подвергают горячему проталкиванию в бочке для горячего проталкивания материала при температуре 60-90°С под давлением 5-8 МПа с получением стержневого материала мембраны на основе полимеризации мономера ПТФЭ слиянием;

(2) получают мембрану путем горячего каландрирования,

полученный стержневой материал мембраны на основе полимеризации мономера ПТФЭ слиянием подвергают микромасштабной полимеризации с горячим каландрированием в установке для горячего каландрирования, при этом расстояние зазора между двумя, верхним и нижним, масляными каландрирующими валками под давлением установки для горячего каландрирования задают как толщину получаемой мембраны на основе полимеризации мономера ПТФЭ, температуры каландрирующих валков составляют 60-90°С, стержневой материал мембраны на основе полимеризации мономера ПТФЭ экструдируют из зазора между каландрирующими валками со скоростью 20-30 м/мин в направлении вращения каландрирующих валков по часовой стрелке, при этом равномерно вытягивая вперед две стороны под действием температуры и растягиванием горячим каландрированием, и мембрану разделяют для получения структуры наподобие ткани после пластинчатого отслаивания с получением гомогенной мембраны на основе ПТФЭ заданной толщины;

угол контакта между каплями воды и поверхностью мембраны составляет 115,89°-125,46°, морфология поверхности мембраны имеет вид микронной вогнуто-выпуклой структуры со средним размером 10-20 мкм, высотой 8-10 мкм и шагом 20-30 мкм, которая может быть равномерно распределена в продольном и поперечном направлениях.

| CN 106313812 A, 11.01.2017 | |||

| CN 101474896 A, 08.07.2009 | |||

| US 5380557 A, 10.01.1995 | |||

| ПОНИЖАЮЩЕЕ ТЕМПЕРАТУРУ ЗАМЕРЗАНИЯ ПОКРЫТИЕ ИЗ СИНТЕТИЧЕСКОЙ ПЛЕНКИ ДЛЯ НАНЕСЕНИЯ НА ЛОПАСТИ РОТОРОВ ВЕТРОГЕНЕРАТОРОВ | 2013 |

|

RU2641790C2 |

Авторы

Даты

2022-11-07—Публикация

2020-12-15—Подача