ОБЛАСТЬ ТЕХНИКИ

[0001] Изобретение относится к технической области полимерных композитов, в частности, к способу получения мембраны из функционального нанокомпозита на основе политетрафторэтилена (ПТФЭ) и ее применению.

УРОВЕНЬ ТЕХНИКИ

[0002] «Зеленая и гармоничная» ветроэнергетика представляет собой чистую энергию с огромным ресурсным потенциалом и является в целом проверенной технологией, а также играет важные роли в оптимизации структуры энергии, снижении и выбросе парниковых газов, сдерживании изменений климата и т.п. Китай является первой страной, имеющей установленную мощность энергии ветра, составляющую более 200 миллионов киловатт по всему миру. Очевидно, что ветроэнергетика была ключевым замыслом продвижения преобразования энергии в Китае, важным способом сдерживания изменений климата, существенной мерой по реализации экологического приоритета и экологического развития, а также важным средством для глубокого продвижения революции в выработке и потреблении энергии, а также содействия в предотвращении и контроле загрязнения атмосферы в Китае.

[0003] Однако, как правило, имеют место тормозящие события, вызываемые обледенением лопастей ветрогенератора вследствие холодного климата, а также бедствиями, связанными со снегом и льдом. Имеющиеся данные демонстрируют, что при особых погодных условиях, например, когда температура близка к 0°С и она сопровождается высокой влажностью, такой как дождь, вызывающий гололед, или дождь со снегом, лопасти ветрогенератора легко покрываются льдом. Немецкая компания Ender (Nordex) исследует климатические условия в Европе и Северной Америке и, по ее мнению, регионы с температурой ниже 0°С составляют приблизительно половину областей Европы и Северной Америки, при этом все лопасти ветрогенераторов, находящиеся на материковой части Европы и в Северном море, а также на востоке Соединенного Королевства, ежегодно претерпевают серьезное обледенение в течение приблизительно одного зимнего месяца. Явное обледенение зимой происходит за территории Альп, и явление обледенения также имеет место зимой на территории восточной Европы. Западное побережье Северной Америки подвергается воздействию холодного калифорнийского течения, что вызывает серьезные проблемы обледенения в штатах Калифорния, Орегон и других регионах с наибольшей установленной мощностью в Соединенных Штатах. Ветрогенераторы, находящиеся в области Великих Озер в Соединенных Штатах, претерпевают явное обледенение зимой вследствие высокой влажности озерного бриза.

[0004] Китай является страной с наибольшими установленными ветроэнергетическими мощностями в мире, что схожим образом составляет в достаточной степени нерешенную проблему обледенения на поверхности лопасти ветрогенератора. Явное явление обледенения лопасти ветрогенератора имеет место в течение всей зимы в таких регионах, как северный Синьцзян, Внутренняя Монголия, горные регионы северного Хэбэя, северо-западный Шеньси, северо-восточные области, Юньнань, Гуйчжоу, Сычуань, Чунцин, Хубэй, Хунань и Цзянси. В случае ветрогенераторов, находящихся в регионах с холодным климатом и высокогорных лесистых регионах, вследствие высокой влажности окружающего атмосферного воздуха в сочетании с низкой температурой зимой, а также большой разницей между дневной и ночной температурой, период с конца ноября по февраль-март следующего года, в особенности при холодных погодных условиях поздней весной на юге Китая, является периодом частого обледенения лопастей. Во всех случаях, когда имеет место погода со снегом и дождем, температура составляет приблизительно 0°С, а снегопад является обильным, детали, которые повергаются внешнему воздействию, такие как лопасти ветрогенераторов и анемометры, могут быть покрыты большим количеством влажных смесей дождя и снега, общая толщина которых составляет более 10 см. По мере снижения температуры, смесь дождя со снегом на лопасти ветрогенератора начинает замерзать, а выходная мощность ветрогенератора постепенно снижается, приводя к тому, что нормальная выходная мощность при текущей скорости ветра не может быть достигнута. В частности, время и степень обледенения лопастей ветрогенераторов в высокогорных областях и лесистых регионах, таких как Хунань, Хубэй, Гуандун, Цзянси, Чжэцзян, Аньхой и Юньнань-Гуйчжоуское нагорье, являются достаточно серьезными по сравнению с таковыми в северном Синьцзяне, Внутренней Монголии, горных областях северного Хэбэя, северо-западного Шеньси и северо-восточных регионов.

[0005] Часть лопасти ветрогенератора с наиболее обильным обледенением сосредоточена на ее наветренной стороне и количество отложений льда на конце лопасти больше, чем в основании лопасти, при этом неравномерная нагрузка, являющаяся совокупностью обледенения и обледеневших секций разной толщины, меняет исходный аэродинамический профиль лопасти и впоследствии влияет на выходную мощность ветрогенератора.

[0006] Факторы опасности обледенения лопасти ветрогенератора подытожены следующим образом: увеличение статических и динамических несбалансированных нагрузок, возможное возникновение слишком сильной вибрации ветрогенератора, изменение собственной частоты лопасти, увеличение усталостной нагрузки, увеличение изгибающего момента лопасти и угроза личной безопасности. Решение проблемы обледенения лопасти является важной темой в ветроэнергетической промышленности по всему миру. Эта проблема может быть эффективным образом решена за счет научной и технологической инновации, которая является фундаментальным принципом для реализации двустороннего продвижения эффективности ветроэнергетики и безопасности.

[0007] Зарубежными научно-исследовательскими институтами и ветроэнергетическими промышленными предприятиями проводились соответствующие исследования в отношении предотвращения обледенения и удалении технических материалов лопастей ветрогенератора. В результате проведения поиска по зарубежным авторитетным базам данных, релевантным веб-сайтам и общедоступным публикациям было обнаружено, что в патенте Японии JP2003113254 представлено изобретение, представляющее собой покрытие лопасти ветрогенератора. В данном патенте применяются полифторэтилен, поливинилиденфторид, сухой лед, угольный порошок, тунговое масло, поливинилформаль, полиэфирамид, соломенный порошок, консервант, диспергатор, выравнивающее средство и т. п. в качестве сырьевых материалов для формирования покрытия из пористой супергидрофобной мембраны из поливинилиденфторида для достижения хорошей противообледенительной эффективности. В международной заявке на выдачу патента WO 2006058233 раскрыта самоочищающаяся антиотражающая мембрана, составленная из гомогенного двойного слоя SiO2 (диоксида кремния) и политетрафторэтилена, а также способ получения для предотвращения обледенения лопастей. Эта антиотражающая мембрана составлена из плотного слоя диоксида кремния, пористого слоя наностержней из диоксида кремния и политетрафторэтиленового наностержня. Способ получения антиотражающей мембраны заключается в следующем: три слоя плотного диоксида кремния, пористого диоксида кремния и композитных ПТФЭ-мембран из наностержней с постепенно уменьшающимися показателями преломления последовательно наносят на прозрачную или полупрозрачную подложку путем применения способа электронно-лучевого испарения. В патенте США US 20170028361 раскрыта композитная ПФСК/ПТФЭ-мембрана для предотвращения обледенения лопастей, содержащая: разведение вещества перфторсульфоновой кислоты в водном растворе органического спиртового растворителя с низкой точкой кипения; затем, добавление органического растворителя с высокой точкой кипения и золя кремниевой кислоты в раствор с получением раствора смолы для получения мембраны; установка для формирования мембраны приводит в движение основу мембраны-растянутую микропористую ПТФЭ-мембрану на опорном валике установки для формирования мембраны, основу мембраны сначала погружают в раствор смолы низкой концентрации, а затем сушат при 40-100°С, высушенную основу мембраны продолжают погружать в раствор высокой концентрации, а затем сушат при 40-100°С, и после этого основу мембраны повторяемым образом погружают в раствор высокой концентрации и сушат до достижения определенной толщины композитной мембраны, затем композитную мембрану сушат и придают ей размер в печи при 120-200° с получением готовой композитной мембраны. В европейском патенте EP 767330 раскрыт композит, содержащий пористую ПТФЭ-мембрану для защиты лопастей от обледенения, при этом промежуточная ПТФЭ-мембрана, включенная в пористую ПТФЭ-мембрану, имеет размер пор от приблизительно 2 нм до приблизительно 20 нм, и пористую ПТФЭ-мембрану вставляют и связывают между пористыми фторполимерными мембранами с большим размером пор. В патенте CN 01821500 , принадлежащем Denmark Vestas Wind System Co., Ltd., представлено изобретение, представляющее собой способ противообледенительной обработки лопастей ветрогенератора, ветрогенератор и способ его применения. Способ применяют для удаления льда с лопастей ветрогенератора после того, как ветрогенератор находился в состоянии простоя в течение некоторого периода времени, путем применения способа, при котором лопасти приводят в состояние ускорения, а затем приводят в состояние замедления для сброса льда с лопастей. Однако в случае крупногабаритных ветрогенераторов, основания лопастей имеют малую амплитуду и, следовательно, это решение трудно поддается реализации.

[0008] Академическими и научно-исследовательскими институтами, а также ветроэнергетическими промышленными предприятиями в Китае, постоянно проводились соответствующие исследования в части предотвращения и удаления льда с лопастей ветрогенератора. Существуют сотни научных статей, представленных в раскрытых документах, способы в которых включают в себя такие виды противообледенительной обработки, как применение механической обработки, раствора, покрытия, горячего газа, микроволн, вибрации, электрического нагревания, ультразвуковых волн. Для получения супергидрофобных нанокомпозитов и исследования их воздействия на обледенение, Yao Gang и соавт. из Электротехнической школы Уханського университета применяли способ, сочетающий в себе высокоскоростное встряхивание и ультразвуковое диспергирование для равномерного диспергирования нано-SiO2-x, обработанного связующим средством, во фторированной органосиликоновой смоле, обладающей гидрофобными свойствами. Полученную краску из супергидрофобного нанокомпозита применяют для предотвращения обледенения. В патенте Китая 201610675902.4 раскрыт способ получения и применения композитной мембраны на основе ПТФЭ и сложного полиэфира для предотвращения и обеспечения стойкости к образованию льда на лопастях ветрогенератора; при этом способ получения включает ламинирование и объединение со связующим средством объединения, применение адгезива к границе и применение фотостимулированного адгезива, чувствительного к давлению, с адгезивом, чувствительным к давлению, причем связующее средство объединения состоит из 3-метилизоцианат-3,5,5-триметилциклогексилизоцианата, винилацетата, уретана, α-линоленовой кислоты, бензоилпероксида, (4) бисфенол A диметакрилат этоксида и т.п., а фотостимулированный адгезив, чувствительный к давлению, состоит из сополимера поли[бутилакрилат-глицидилметакрилат-н-бутоксиметакриламида], бутилакрилата, (4) бисфенол A диметакрилат этоксида, 4,4’-бис(диэтиламино) бензофенона, диметилформамида и т. п.; при этом решается техническая проблема отсутствия адгезии, заключающаяся в том, что композитная мембрана на основе ПТФЭ и сложного полиэфира не может быть наклеена непосредственно на поверхность лопасти ветрогенератора с помощью адгезивного средства, тем самым улучшая связывание и прочность на отслаивание; полученная композитная мембрана на основе ПТФЭ и сложного полиэфира может быть применена для предотвращения и обеспечения стойкости к образованию льда на различных моделях лопастей ветрогенератора. В патенте Китая 201610670830.4 раскрыт способ получения наномодифицированной композитной мембраны на основе ПТФЭ и сложного полиэфира для предотвращения образования льда на лопастях ветрогенератора и ее применение; способ получения включает применение ПТФЭ-модифицированной мембраны, ламинированной смеси и нанесение поперечно сшивающего связывающего фотоадгезива, модификатор состоит из нанокристаллов из легированного сурьмой оксида олова, диоксида нанотитана, нанокарбида кремния, влагостойкого средства из органического фтора, пентаэритрит трис(3-азиридинил)пропионата, ламинирующее и объединяющее средство состоит из 3-метилизоцианата-3,5,5-триметилциклогексилизоцианата, винилацетата, этилкарбамата, α-линоленовой кислоты, (2) этоксилированного бисфенол A диметакрилата, триметилолпропан триметилакрилата и бензоилпероксида; поперечно сшивающий связывающий фотоадгезив состоит из сополимера поли[бутилакрилат-глицидилметакрилат-н-бутоксиметакриламида], винилацетата, бутилакрилата, производной акрилата, фотоинициатора и диметилформамида; при этом решается проблема, заключающаяся в том, что композитная мембрана на основе ПТФЭ и сложного полиэфира не может быть наклеена непосредственно на поверхность лопасти ветрогенератора с помощью адгезивного средства. В статье «ИССЛЕДОВАНИЕ И АНАЛИЗ ПРОТИВООБЛЕДЕНИТЕЛЬНОЙ ТЕХНОЛОГИИ ДЛЯ ЛОПАСТЕЙ ВЕТРОГЕНЕРАТОРА», опубликованной в журнале «Ветроэнергетика» в сентябре 2016 г., полученную наномодифицированную ПТФЭ-мембрану связывают и объединяют с тканью из сложного полиэфира при высокой температуре под действием процесса объединения тепловым прокатыванием, при этом ожидается, что полученная наномодифицированная ПТФЭ-мембрана и композитная мембрана из ткани из сложного полиэфира станет новым противообледенительным материалом и технологией нового поколения для решения проблемы обледенения лопастей ветрогенератора. В патенте Китая 201610675902.4 раскрыт способ получения композитной мембраны из ПТФЭ и сложного полиэфира для предотвращения и обеспечения стойкости к образованию льда на лопастях ветрогенератора и ее применение; при этом способ получения включает ламинирование и объединение со связывающим средством объединения, применение адгезива к границе и применение фотостимулированного адгезива, чувствительного к давлению, с адгезивом, чувствительным к давлению. В патенте Китая 201610452541.7 раскрыт самоклеящийся модифицированный политетрафторэтиленовый материал из углеродного волокна и стального волокна, а также способ его получения; модифицированный политетрафторэтиленовый материал из углеродного волокна и стального волокна применяют для предотвращения и обеспечения стойкости к образованию льда на лопастях; стальное волокно и углеродное волокно применяются для улучшения прочности на растяжение и фрикционной характеристики политетрафторэтилена; кроме того, тонкие наполнители, такие как порошок SiO2 и Al спекают к поверхности политетрафторэтилена при высокой температуре путем применения усовершенствованного способа плавления, тем самым улучшая состояние политетрафторэтилена для спекания поверхности, а также существенно увеличивая прочность связывания. В патенте Китая 201310018649.1 раскрыт способ получения самоклеящейся мягкой мембранной ленты из ПТФЭ для предотвращения и обеспечения стойкости к образованию льда на лопастях; при этом в способе получения применяют политетрафторэтиленовую дисперсионную смолу, добавляют и равномерно перемешивают силикон и масло-растворитель в некоторых количествах, и смесь выдерживают в печи при 50°С в течение более 12 ч; выдержанный порошок предварительно прессуют в цилиндрическую заготовку; заготовку помещают в экструдер для получения круглого полосообразного материала диаметром 20-25 мм, и круглый полосообразный материал выдерживают в теплой воде, а затем прессуют мембрану через устройство для каландрирования с барабанами большого размера; в конце получают изделие в виде политетрафторэтиленовой мембранной ленты, обладающее превосходными рабочими характеристиками для уплотнительной отрасли, за счет таких процедур, как удаление масла, поперечное растяжение, продольное растяжение, продольное растяжение и поперечное растяжение, придание размеров и продольная резка, при этом оно обладает плотностью в диапазоне 400-1100 г/м3 и прочностью на растяжение 15-25 МПа. В патенте Китая 201720057571.8 раскрыта оптически контролируемая теплоизоляционная мембрана для предотвращения и обеспечения стойкости к образованию льда на лопастях, которая содержит ПЭТ-мембрану, слой диоксида титана, политетрафторэтиленовую мембрану, слой термопластичного адгезива, основу из ПЭТ-мембраны, стойкий к механическим повреждениям слой и стойкий к инфракрасным лучам слой, которые расположены друг за другом в направлении изнутри наружу. В патенте Китая 201610990370.3 раскрыта двухслойная витая мембрана для предотвращения и обеспечения стойкости к образованию льда на лопастях и способ ее получения; верхний слой противообледенительной двухслойной витой мембраны представляет собой супергидрофобную витую мембрану с покрытием диоксида кремния, нанесенным на нее распылением, а нижний слой представляет собой гидрофильную витую мембрану, в которую введен противообледенительный раствор. Liu Shengxian и соавт. из Технологического Университета Чанша исследовали технологию диагностики состояния обледенения лопастей ветрогенератора, основанную на обнаружении вибрации, путем анализа имитационного эксперимента динамических характеристик лопастей ветрогенератора в различных состояниях обледенения, определения параметров состояния обледенения лопастей, имитации и вычисления индексов характеристических значений лопастей в состоянии обледенения. Компанией «Goldwind technology» было разработано технологическое решение электротепловой противообледенительной обработки, в котором нагревательные элементы, такие как электротепловая мембрана из углеродного волокна или проволока сопротивления встроены в покрытие лопасти, например, углеродное волокно, нагревательные резисторы, металлические нагревательные сети, проводящая нагревательная мембрана или другие нагревательные элементы, и оно составляет электротепловую систему предотвращения обледенения вместе с преобразователем для защиты от перегрева и источником питания для оттаивания льда на поверхности лопасти за счет температуры электрообогрева для достижения противообледенительного эффекта. Компания «Yunda wind power» разрабатывает технологию противообледенительной обработки горячим газом, реализуемую путем ввода электрообогрева в полость лопасти. Благодаря размещению вентиляционных труб с горячим газом в полости лопасти и добавлению нагревательного устройства в ступицу ветрогенератора, горячий газ или горячий газ, нагреваемый другими источниками излучения, циркулирует по вентиляционной трубе, а тепло передается к внешней поверхности лопасти через обшивку лопасти, так что лопасть имеет определенную температуру, лопасть непрямым образом нагревается под действием горячего газа для предотвращения замерзания переохлажденных капель воды и достигается цель предотвращения обледенения.

[0009] Резюмируя, существует много местных и зарубежных технических способов предотвращения образования и удаления льда с лопастей ветрогенератора, однако практика показывает, что среди этих технических способов некоторые из них находятся лишь на стадии исследования механизма, а в некоторых из них не может быть достигнут идеальный эффект предотвращения образования и удаления льда несмотря на то, что они проходят тестовое испытание. При этом, особенно в случае электротеплового способа предотвращения и удаления льда на проволоках сопротивления и обмотке электрообогрева, помимо неочевидности эффекта предотвращения образования льда и его удаления, данный способ увеличивает вес каждой лопасти на 200 кг, вес лопастей всей установки увеличивается на 600 кг, что увеличивает весовую нагрузку на лопасть ветрогенератора, а норма потребления электричества предприятием увеличивается на более, чем 8-10%. Если в одной лопасти произойдет сбой электрообогрева или к ней не будет поступать тепло от электричества, работу всей системы для удаления льда путем электрообогрева необходимо будет остановить, иначе качественные характеристики лопастей будут отличаться вследствие обледенения, приводя к дисбалансу веса и серьезному смещению центра тяжести, что вызовет сбои или аварии и, между тем, возникновение аварии в части безопасности из-за удара молнии в электротепловую систему для предотвращения и удаления льда, состоящую из проволок сопротивления.

[0010] Лопасть ветрогенератора характеризуется тем, что она замораживается и покрывается льдом при воздействии на нее влажным воздухом, дождем, солевым туманом, льдом и снегом, а также переохлажденными каплями воды, при этом образуемая ледяная масса является твердой, а также ее связывающее усилие является высоким и она трудно поддается удалению, и т. п. В то же время, лопасть сталкивается с частицами и в различной степени подвергается действию коррозии вследствие таких частиц, как пыль, ледяные кристаллы, град, ледяной дождь и дождевые капли, увлекаемые ветром и дождем, в особенности при относительно высокой линейной скорости конца лопасти в рабочем состоянии (относительная скорость конца лопасти длиной 51 м составляет 280-300 км/ч), трении этих веществ о поверхность лопасти, а также воздействии грозового воротника.

[0011] Таким образом, материал лопасти ветрогенератора, предотвращающий обледенение, обладает не только низким натяжением на твердой поверхности и высокой смазывающей способностью, а также сверхнизким поверхностным натяжением и неадгезивными характеристиками в сочетании с множественными нано- и микронными вогнуто-выпуклыми геометрическими ультраструктурными морфологиями поверхности, но также высокой износостойкостью, сопротивлением излому и ударопрочностью. Следовательно, признается, что ПТФЭ обладает низким натяжением на твердой поверхности и высокой смазывающей способностью, но он по-прежнему не может мешать прилипанию ледяных кристаллов к поверхности лопасти ветрогенератора, образуя обледенение. Данное явление является наиболее серьезным на ведущей кромке лопасти и, следовательно, идеальный эффект и назначение, заключающееся в полном предотвращении и удалении обледенения на поверхности лопасти ветрогенератора, не реализуются. Если ПТФЭ модифицирован, то низкие характеристики поверхностного натяжения полученной мембраны на основе ПТФЭ существенно снижаются, а эффект функции отсутствия прилипания, заключающийся в предотвращении обледенения на лопасти, также существенно снижается. Если ПТФЭ не модифицирован, то полученная мембрана на основе ПТФЭ не может быть непосредственно и плотно наклеена на поверхность лопасти ветрогенератора.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0012] Для решения указанных выше проблем, изобретением предусмотрен способ получения мембраны из функционального нанокомпозита на основе ПТФЭ, включающий следующие этапы, на которых:

[0013] (1) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством полимеризации слиянием и микрополимеризации мономеров

[0014] 1) получают стержень путем перемешивания, предварительного прессования и проталкивания

[0015] ПТФЭ-смолу пропитывают винил силиконовым маслом, обладающим функцией смягчения ПТФЭ, пропитанную ПТФЭ-смолу перемешивают и выполняют горячее предварительное прессование и горячее проталкивание при температуре 60-90°С со скоростью 20-30 м/мин под давлением 5-8 МПа с получением материала стержня из ПТФЭ с полимеризованным мономером;

[0016] 2) получают мембрану посредством горячего каландрирования и полимеризации слиянием

[0017] полученный материал стержня из ПТФЭ подвергают полимеризации слиянием под действием горячего каландрирования при температуре горячего каландрирования 60-90°С со скоростью 20-30 м/мин, а часть винил силиконового масла, замешанную в ПТФЭ-смоле и обладающую эффектом полимеризации мономеров, экструдируют с помощью установки для горячего каландрирования с получением мембраны из функционального нанокомпозита на основе ПТФЭ с микронными порами;

[0018] мембрана из функционального нанокомпозита на основе ПТФЭ имеет толщину 100-120 мкм и молочно-белый цвет, а морфология поверхности мембраны является такой, что вогнуто-выпуклая структура поверхности микронного масштаба со средним размером 20-40 мкм, высотой 10-20 мкм и шагом 30-50 мкм равномерно распределена в продольном и поперечном направлении;

[0019] 3) получают гомогенную мембрану посредством микрополимеризации

[0020] мембрану из функционального нанокомпозита на основе ПТФЭ с вогнуто-выпуклой структурой поверхности микронного масштаба подвергают микрополимеризации в обезжиривающей печи при температуре 180-200°С со скоростью 6-8 м/мин, а часть винил силиконового масла, которая не экструдирована установкой для горячего каландрирования и замешана в ПТФЭ-смоле для полимеризации мономеров, полимеризуют под действием температуры для затвердевания в ПТФЭ-смоле с получением гомогенной мембраны из функционального нанокомпозита на основе ПТФЭ, которая сматывается под действием тягового усилия, вызываемого вращением валика, размещенного за пределами обезжиривающей печи;

[0021] (2) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством высокотемпературной микроэвтектики под высоким линейным давлением

[0022] температуру в полости для высокотемпературной микроэвтектики под высоким линейным давлением устанавливают на 70-420°С, мембрану из функционального нанокомпозита на основе ПТФЭ расстилают на кронштейне пассивного валика в полости, вытягивают путем применения равномерного усилия, вырабатываемого при вращении валика, расположенного за пределами полости, для проталкивания вперед со скоростью 6-8 м/мин, при этом молекулярная цепь мембраны усаживается за счет высокой температуры в полости и образуются эвтектики, а микропоры становятся нанопорами и супермикронными порами, линейное давление поверхности ПТФЭ-мембраны контролируют на 50-80 Н/м, так что ширина мембраны усаживается, плотность мембраны увеличивается, а эвтектика с мембраной с усаженной шириной и увеличенной плотностью меняет цвет с молочно-белого на прозрачный и становится равномерной прозрачной, а также имеет макромолекулярные наноагрегаты и нано- и микронные вогнуто-выпуклые геометрические ультраструктурные морфологии поверхности со средним размером поверхности 10-20 мкм, высотой 5-10 мкм и шагом 10-20 мкм; и

[0023] (3) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством активации поверхности на наноглубине

[0024] после покрытия функциональных поверхностей нано- и микронных вогнуто-выпуклых геометрических ультраструктурных морфологий поверхности мембраны из функционального нанокомпозита на основе ПТФЭ полиэтиленовой (ПЭ) мембраной, одну поверхность мембраны из функционального нанокомпозита на основе ПТФЭ с нанесенным на нее связывающим адгезивом подвергают активации поверхности в вакуумной среде и в атмосфере среды азотно-водородной смеси при температуре ниже 40°С со скоростью 1,5-3 м/мин, так что на поверхности проклеивания мембраны из функционального нанокомпозита на основе ПТФЭ формируется активированный структурный слой с наноглубиной; связывающий адгезив наносят на поверхность мембраны с активированным структурным слоем, так что между характеристическими группами адгезива и активированным структурным слоем мембраны из функционального нанокомпозита на основе ПТФЭ происходит химическое связывание с формированием комплекса мембрана-адгезив.

[0025] Технические результаты заключаются в следующем: на основе полного использования свойств низкого поверхностного натяжения материала ПТФЭ, применяют технологию полимеризации мономеров слиянием и микрополимеризации для получения мембраны с множественными нано- и микронными вогнуто-выпуклыми геометрическими ультраструктурными морфологиями поверхности, так что поверхность мембраны имеет ультранизкое поверхностное натяжение и не имеет адгезивной способности; технологию высокотемпературной микроэвтектики под высоким линейным давлением применяют для увеличения структурной прочности мембраны, так что мембрана обладает высокой износостойкостью, сопротивлением излому и ударопрочностью; технологию активации поверхности на наноглубине применяют для возникновения химического связывания между мембраной и связывающим адгезивом, при этом прочность адгезии и длительность связывающего усилия отслаивания и связывающего усилия повышаются; в то же время, что касается эксплуатационных характеристик, требования к эксплуатации и условия применения мембраны на основе ПТФЭ, высокопрочного холодного наклеивания и связывающего адгезива с функцией холодного наклеивания «индивидуализируются». Адгезив наносят на поверхность мембраны с активированной структурой с помощью устройства для объединения мембраны и адгезива для прямого холодного наклеивания и связывания, мембрану прикрепляют к лопасти ветрогенератора, после этого адгезив всегда находится в вязком состоянии, а также обладает прочностью связывания и длительным усилием связывания и усилием отслаивания.

[0026] Техническое решение, представленное в изобретении, дополнительно определяется следующим образом:

[0027] В представленном выше способе получения мембраны из функционального нанокомпозита на основе ПТФЭ, связывающий адгезив получают и применяют следующим образом:

[0028] 0,2 кг ПВА-1788, 18 кг бутилакрилата, 0,5 кг акриловой кислоты, 1,0 кг винилацетата, 1,0 кг метилметакрилата, 1,5 кг силиконового мономера, 0,01 кг ТО-7, 0,01 кг натрия додецилбензолсульфоната, 0,05 кг бензоилпероксида и 80 кг воды добавляют в приготовительную емкость для реагирования в течение 5 ч при 85°С, полученный в результате продукт вакуумируют и обезвоживают для получения лентообразной чувствительной к давлению ленты с содержанием твердых веществ 18,7%, при этом чувствительную к давлению ленту объединяют с прокладочной бумагой и затем наматывают на сердечник ПВХ-трубы;

[0029] связывающую ленту непосредственно переносят и объединяют с функциональной поверхностью связывания мембраны, которая имеет активированный структурный слой мембраны из функционального нанокомпозита на основе ПТФЭ, с помощью устройства для объединения мембраны и адгезива.

[0030] В представленном выше способе получения мембраны из функционального нанокомпозита на основе ПТФЭ, устройство для объединения мембраны и адгезива содержит расширяющийся вал сердечника трубы, обладающий функцией тяги мембраны и ленты, 1 комплект прижимных валиков для объединения мембраны и адгезива, расширяющийся вал сердечника трубы для ленты, вращающийся вал сердечника трубы для мембранной ленты, а также 4 вращающихся валика для натяжения мембранной ленты и конечной обработки, при этом расширяющийся вал сердечника трубы, прижимные валики для объединения мембраны и адгезива, а также расширяющийся вал сердечника трубы для ленты, приводятся в действие двигателем, прижимные валики для объединения мембраны и адгезива расположены косо над расширяющимся валом сердечника трубы под углом раскрытия 45°С, при этом зазор между 2 прижимными валиками задан в виде общей толщины после объединения толщины мембраны и толщины адгезива, при этом вращающийся вал сердечника трубы для мембранной ленты и вращающиеся валики для натяжения мембранной ленты и конечной обработки не приводятся в действие двигателем, и вращающиеся валики для натяжения мембранной ленты и конечной обработки расположены в виде ~ -образной формы с двумя валиками вверху, а другими двумя валиками внизу.

[0031] В представленном выше способе получения мембраны из функционального нанокомпозита на основе ПТФЭ, перед объединением мембраны и адгезива стержень трубы для мембраны надевают на расширяющийся вал сердечника трубы для мембранной ленты, не приводимый в действие двигателем, верхнюю часть мембраны протягивают до сердечника ПВХ-трубы на расширяющемся валу сердечника трубы для мембраны, приводимом в действие двигателем, а также наклеивают и фиксируют с помощью бумажной ленты, одновременно мембрану плотно прижимают к поверхности вращающихся валиков для натяжения мембранной ленты и конечной обработки, ленту наматывают на расширяющийся вал сердечника трубы для мембранной ленты, приводимый в действие двигателем, и секцию ленты вытягивают для наклеивания на поверхность мембраны, которая имеет активированный структурный слой;

[0032] после объединения мембраны и адгезива, двигатели, имеющие одну и ту же скорость вращения, настраивают на приведение в действие расширяющегося вала сердечника трубы, прижимного валика для объединения мембраны и адгезива, а также расширяющегося вала сердечника трубы для ленты, и двигатели запускают синхронно; расширяющийся вал сердечника трубы для ленты ослабляет намотанную ленту под действием двигателя, а прижимной валик для объединения мембраны и адгезива прокатывает и объединяет мембрану и адгезив под действием двигателя, расширяющийся вал сердечника трубы наматывает объединенную мембранно-адгезивную композитную мембрану на стержень ПВХ-трубы за счет тягового усилия, вырабатываемого приводом двигателя, и, между тем, мембрана, плотно прижатая к поверхности вращающегося валика для натяжения мембранной ленты и конечной обработки, соответственно, не сморщивается под действием некоторого тягового усилия, таким образом, весь процесс объединения мембраны и адгезива завершается.

[0033] Другая задача изобретения заключается в представлении применения мембраны из функционального нанокомпозита на основе ПТФЭ. Для применения на лопастях ветрогенератора, введенного в эксплуатацию, в высокогорных районах, мембрану наклеивают, при этом конец лопасти располагают перпендикулярно поверхности земли и параллельно корпусу башни ветрогенератора, при этом лопасть проходит через срединную часть высотной подвесной гондолы, наклеивание мембраны выполняют с помощью способа резки, сращивания и наклеивания, а также способа наматывания и наклеивания, которые выполняются одновременно четырьмя людьми, один из четырех человек отвечает за расстилание мембраны и выравнивание по опорной линии наклеивания, один из четырех человек отвечает за конечное разглаживание мембраны при наклеивании, один из четырех человек отвечает за удаление воздуха, находящегося между мембраной и базовым слоем лопасти, и за связывание с помощью скребка для наклеивания, а один из четырех человек отвечает за взаимодействие между поставщиками услуг логистики и сборки, в частности:

[0034] (1) полировка поверхности лопасти

[0035] поверхность лопасти делают ровной и ей придают конечный вид посредством обработки с помощью ручной полировальной машины и одновременно удаляют часть старого покрытия на поверхности базового слоя для удовлетворения требуемым условиям наклеивания мембраны из функционального нанокомпозита на основе ПТФЭ; и

[0036] (2) наклеивание мембраны

[0037] 1) резка, сращивание и наклеивание на конце лопасти

[0038] мембрану режут по горизонтали вдоль угла атаки, отклонения и кривизны аэродинамического профиля, начиная от передней кромки конца лопасти по ширине мембраны, при этом каждую мембрану режут отдельно на мембрану, соответствующую аэродинамическому профилю, углу атаки, отклонению и размеру, а затем отрезанную мембрану наклеивают;

[0039] при наклеивании мембраны, мембрану наклеивают от поверхности SS задней кромки к поверхности PS передней кромки, при этом мембрана на поверхности PS передней кромки должна быть перекрыта внахлест мембраной на поверхности SS задней кромки, и две мембраны должны располагаться по горизонтали в шахматном порядке внахлест и не располагаться в одном и том же положении;

[0040] 2) наматывание и наклеивание

[0041] когда аэродинамический профиль, длина хорды, отклонение, кривизна и величина угла лопасти пригодны для наматывания и наклеивания, выполняют наклеивание таким способом, при котором мембрана горизонтально наматывается на лопасть,

[0042] когда мембрана намотана и наклеена, мембрану расстилают, прокладочную бумагу на поверхности отрывают и мембрана входит между прижимными валиками инструмента для наклеивания мембраны, к мембране прилагают тяговое усилие путем выполнения тяги вручную и прокладочную бумагу отрывают во время наматывания и наклеивания мембраны;

[0043] вертикальную и горизонтальную кромку последней мембраны, наклеенной на конец лопасти, используют в качестве опорной линии для наматывания и наклеивания, и мембрану медленно расстилают для наматывания и наклеивания путем выравнивания по опорной линии, при этом воздух, находящийся между мембраной и базовым слоем, равномерно удаляют с помощью скребка для наклеивания мембраны по ширине всей мембраны от исходного положения до задней части наклеенной поверхности, а именно, в направлении не расстеленной мембраны, при этом мембрана с нажимом и плотно наклеивается на поверхность лопасти, а воздух, находящийся между мембраной и базовым слоем, должен быть полностью удален; на верхнем слое мембраны прижатием внахлест размещают поверхность нахлеста части нахлеста нижнего слоя мембраны, а именно, намотанная и наклеенная мембрана должна располагаться внахлест на наклеенной мембране на конце лопасти и все горизонтальные участки нахлеста мембраны, а именно, стыки между мембранами, расположены на поверхности SS задней кромки лопасти;

[0044] 3) обработка мембраны на молниеотводе лопасти

[0045] мембрану наносят и наклеивают непосредственно с поверхности молниеотвода, перед завершением наклеивания всей мембраны, мембрану, покрывающую молниеотвод, отрезают и извлекают поочередно для того, чтобы обнажить молниеотвод, и мембрану на шве уплотняют и ровняют;

[0046] 4) расположение мембраны внахлест и обработка стыка

[0047] внимательно проверяют, является ли плотным наклеивание в положении нахлеста, и если нахлест не плотный, то оперативно выполняют разравнивание и уплотнение для предотвращения складок, вздутий, вспучивания и неровностей;

[0048] 5) восстановление поврежденной мембраны

[0049] если мембрана была поцарапана во время сборки, отрезают мембрану полной ширины и по горизонтали наматывают и наклеивают на поверхность всей поцарапанной части для восстановления.

[0050] В приведенном выше применении мембраны из функционального нанокомпозита на основе ПТФЭ, при выполнении резки, сращивания и наклеивания на конце лопасти, горизонтальная ширина нахлеста мембраны (стык двух мембран) составляет 150-200 мм, кромку наклеенной первой мембраны используют в качестве опорной линии, выполняют нахлест второй мембраной и прижимают к стыку первой мембраны на 150-190 мм, а ширина продольного нахлеста мембраны на кромке составляет 10-40 мм.

[0051] В представленном выше применении мембраны из функционального нанокомпозита на основе ПТФЭ, при наматывании и наклеивании мембраны, ширина горизонтального нахлеста составляет 10-40 мм.

[0052] В представленном выше применении мембраны из функционального нанокомпозита на основе ПТФЭ, при выполнении на конце лопасти резки, сращивания и наклеивания, а также наматывания и наклеивания, сильное растягивание мембраны по горизонтали запрещено для предотвращения образования складок мембраны после растягивания, при этом мембрана должна наклеиваться в естественном и гладком состоянии.

[0053] В представленном выше применении мембраны из функционального нанокомпозита на основе ПТФЭ, при выполнении на конце лопасти резки, сращивания и наклеивания, а также наматывания и наклеивания, и когда мембрана имеет складки и углубления или мембрана является неравномерной или деформирована вследствие отсутствия выравнивания по опорной линии, всю расстеленную мембрану медленно поднимают до места образования складки и углубления, а затем мембрану повторно наклеивают во избежание воздействия на качество наклеивания мембраны.

[0054] Изобретение обладает следующими полезными эффектами:

[0055] (1) Технология полимеризации мономера слиянием и микрополимеризации применяется для получения мембраны из функционального нанокомпозита на основе ПТФЭ из ПТФЭ, которая имеет множественные нано- и микронные вогнуто-выпуклые геометрические ультраструктурные морфологии поверхности, благодаря низкому поверхностному натяжению и высокой смазывающей способности ПТФЭ, так что мембрана обладает сверхнизким поверхностным натяжением, гидрофобностью, отсутствием адгезии, высокими характеристиками против обрастания, высокой гидроскопичностью, характеристиками самоочистки и т. п., тем самым затрудняя прилипание льда к поверхности мембраны, а даже если адгезия образовалась, то лед может быть автоматически отделен от поверхности мембраны за счет чрезвычайно низкого связывающего усилия, так что эффект и цель, заключающиеся в действенном предотвращении и удалении льда с поверхности лопасти ветрогенератора, действительно достигаются;

[0056] (2) Мембрану из функционального нанокомпозита на основе ПТФЭ получают посредством высокотемпературной микроэвтектики под высоким линейным давлением, что улучшает износостойкость, сопротивление излому, ударопрочность, структурную поверхность высокой прочности и высокую прозрачность мембраны из функционального нанокомпозита на основе ПТФЭ, имеющей микропористую нано- и микронную вогнуто-выпуклую геометрическую суперструктурную морфологию, при которой мембрана претерпевает отслаивание при растрескивании структуры наподобие ткани под действием усилия растяжения, температуры и горячего каландирования; под действием температуры и давления, линейное давление, прикладываемое к ПТФЭ-мембране, меняется за счет изменения давления. Благодаря изменчивости температуры, макромолекулы в ПТФЭ-мембране выравниваются и ориентируются с образованием множественных микроэвтектических структур. Множественные микроэвтектические молекулярные структуры располагаются параллельно друг другу имеют разные показатели термической усадки, что в результате дает уменьшение пор мембраны из функционального нанокомпозита на основе ПТФЭ, а также улучшенную и равномерную прозрачность; при сохранении ультраструктурной морфологии поверхности мембраны из функционального нанокомпозита на основе ПТФЭ, мембрана обладает высокой износостойкостью, сопротивлением излому и ударопрочностью;

[0057] (3) Мембрану из функционального нанокомпозита на основе ПТФЭ получают посредством активации поверхности на наноглубине, что решает техническую задачу связывания материала ПТФЭ без каких-либо материалов. В атмосфере среды, поверхность мембраны из функционального нанокомпозита на основе ПТФЭ может обеспечивать активный структурный слой с наноглубиной, а также между активным структурным слоем и характеристической группой адгезива происходит химическое связывание, между мембраной и адгезивом вырабатывается чрезвычайно сильная аффинность и характеристики высокопрочной адгезии с формированием комплекса мембрана-адгезив, тем самым достигая связывания и объединения мембраны/адгезива, связывания и объединения мембраны/мембраны, интеграции мембраны и адгезивного базового слоя после связывания, при этом повышая прочность связывания и усилие отслаивания адгезива, а также длительность связывающего усилия;

[0058] (4) Связывающий адгезив, представленный в изобретении, представляет собой «индивидуализированный» высокопрочный связывающий адгезив для холодного наклеивания, являющийся специфическим в отношении эксплуатационных характеристик, требований к эксплуатации и среде применения мембраны из функционального нанокомпозита на основе ПТФЭ, при этом сам материал ПТФЭ обладает характеристиками прямой адгезии без каких-либо адгезивных материалов, мембрана из функционального нанокомпозита на основе ПТФЭ, обладающая нано- и микронными вогнуто-выпуклыми геометрическими ультраструктурными морфологиями, полученная посредством полимеризации слиянием и микрополимеризации мономеров, подвергается воздействию высокотемпературной микроэвтектики под высоким линейным давлением с формированием материала ПТФЭ, обладающего высокой износостойкостью и прозрачностью, следовательно, трудно иметь подходящий связывающий адгезив для связывания и даже хорошие характеристики адгезии. Высокопрочный связывающий адгезив для холодного наклеивания, согласно изобретению, может применяться непосредственно для холодного связывания, обладает высокой прочностью на отслаивание, высоким удлинением на разрыв и ударопрочностью, относительно низкой твердостью и модулем упругости на растяжение, длительной стойкостью к старению при УФ и временем стойкости к старению, отсутствием явных свойств пластической деформации, а также меньшим термическим расширением и напряжением от холодной усадки, чем предел упругости адгезива, так что адгезив всегда находится в вязком состоянии, а также обладает высокой прочностью связывания и длительным усилием отслаивания, и приклеенный адгезив всегда находится в вязком состоянии;

[0059] (5) Мембрана из функционального нанокомпозита на основе ПТФЭ, согласно изобретению, может быть применена для предотвращения и обеспечения стойкости к образованию льда на лопастях различных типов ветрогенераторов зимой, а также для обеспечения стойкости к коррозии лопасти ветрогенератора вследствие солевого тумана, и, вместе с этим, может улучшить аэродинамические характеристики аэродинамического профиля ветрогенератора, повысить общую прочность поверхности лопастей и защитить лопасти от эрозии вследствие старения, и она представляет собой многофункциональный новый материал композитной мембраны нового поколения, применение которого может быть непосредственно расширено и осуществляться в промышленных областях для предотвращения прилипания и коррозии вследствие морских организмов, прилипающих к стальным трубчатым сваям морских ветроэлектростанций и морских платформ, для предотвращения обрастания снегом и обледенения высоковольтных опор линий электропередач и кабелей, защиты мостов от обрастания снегом и обледенения (вант мостов и несущих тросов) и т. п.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

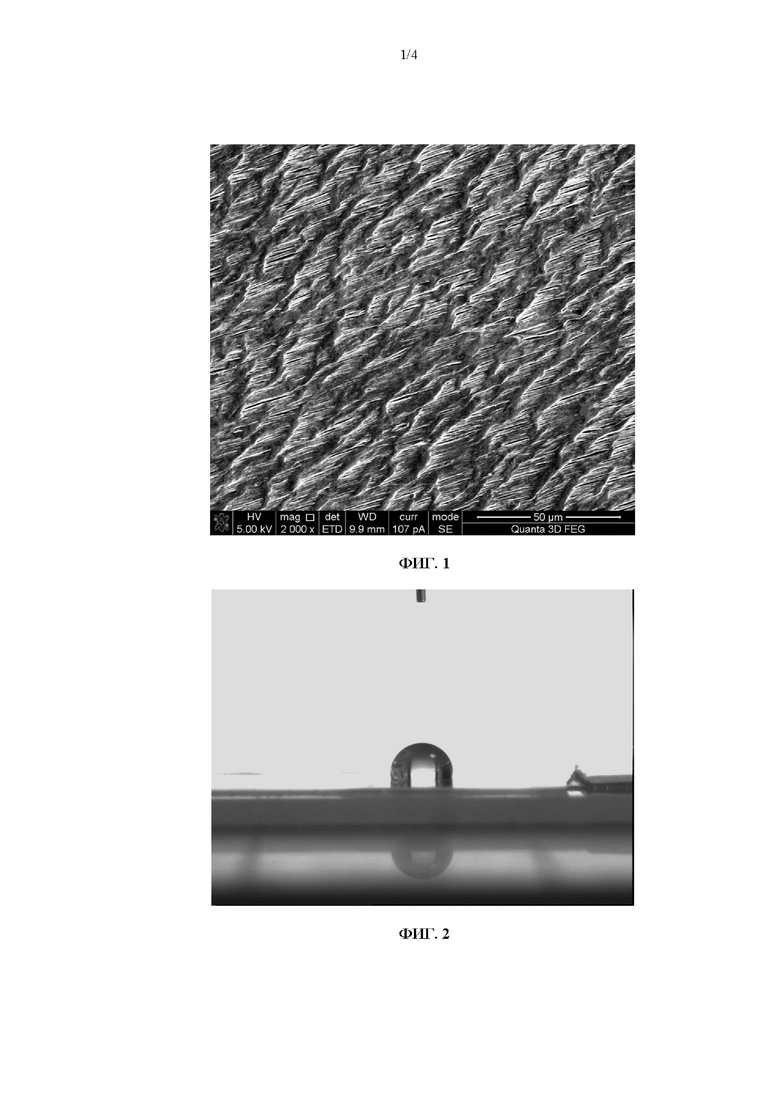

[0060] На Фиг. 1 показаны нано- и микронные вогнуто-выпуклые геометрические ультраструктурные морфологии поверхности мембраны под сканирующем электронным микроскопом (СЭМ);

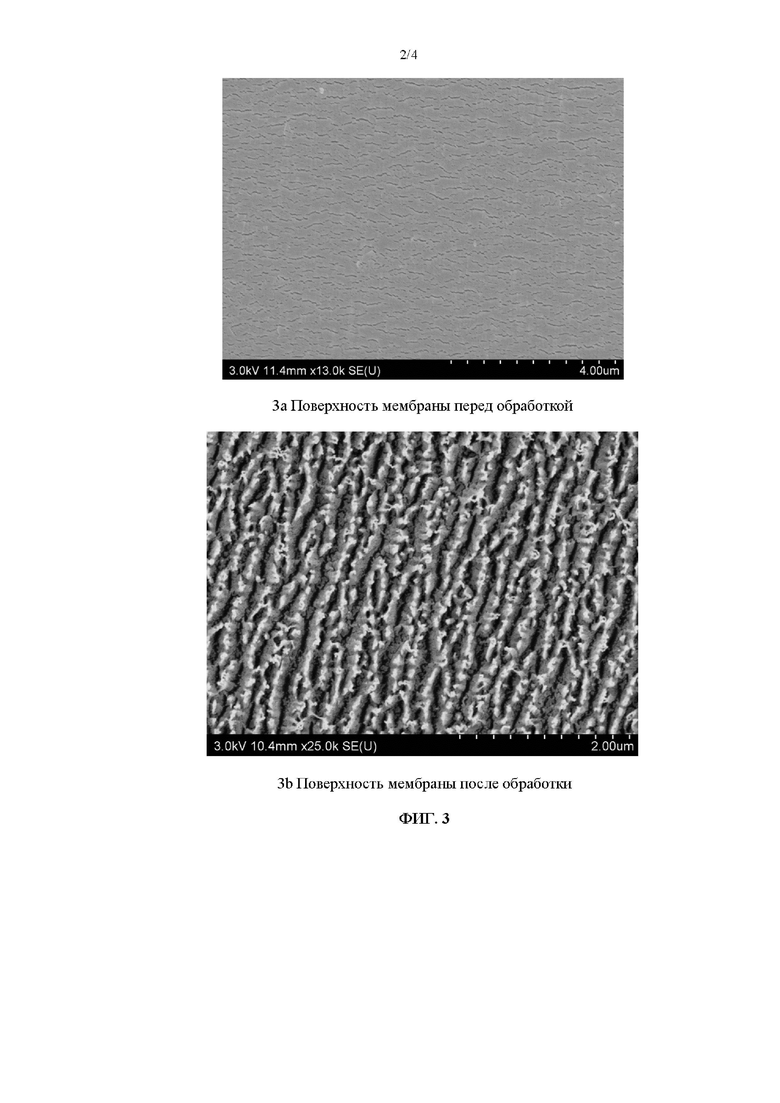

[0061] На Фиг. 2 показан угол контакта между поверхностью мембраны и водой на измерителе угла контакта KRUSS DSA-100;

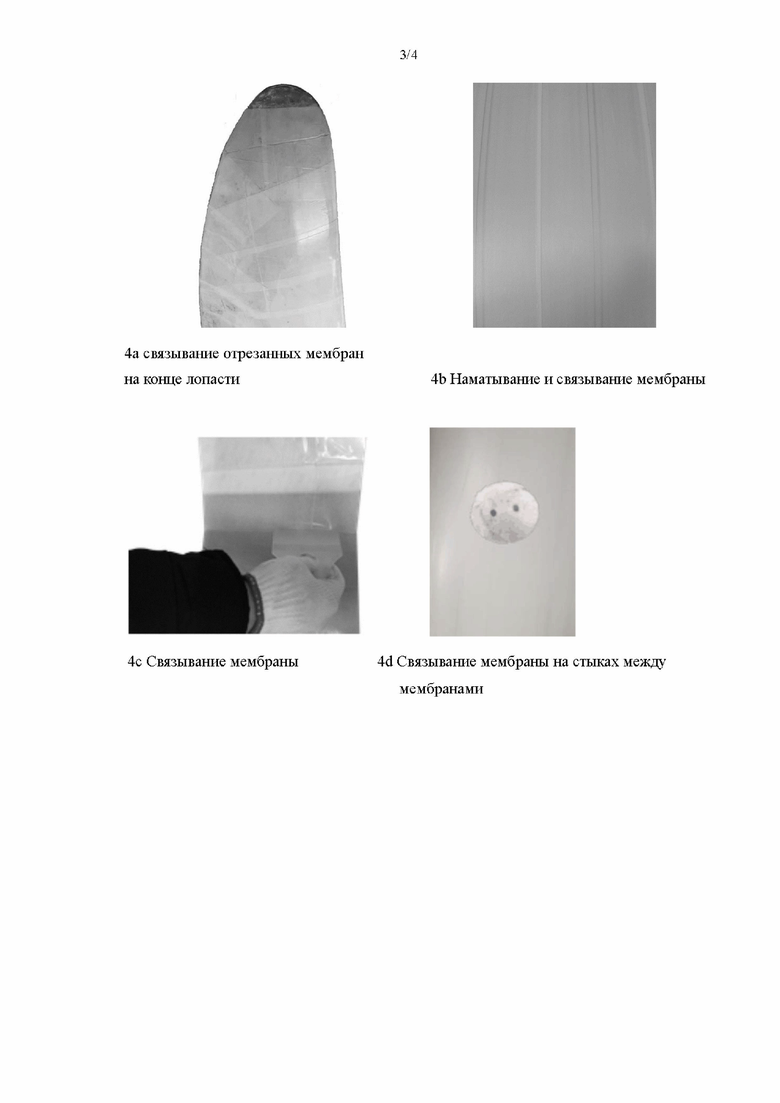

[0062] На Фиг. 3 показаны поверхности мембраны перед и после обработки активного структурного слоя на наноглубине на поверхности мембраны на СЭМ-изображении; и

[0063] На Фиг. 4 показан технологический способ применения на лопасти ветрогенератора.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ РЕАЛИЗАЦИИ

[0064] Пример 1

[0065] В данном примере приведен способ получения мембраны из функционального нанокомпозита на основе ПТФЭ, включающий следующие этапы, на которых:

[0066] (1) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством полимеризации слиянием и микрополимеризации мономеров

[0067] 1) получают стержень путем перемешивания, предварительного прессования и проталкивания

[0068] ПТФЭ-смолу пропитывали винил силиконовым маслом, обладающим функцией смягчения ПТФЭ, при этом используемая ПТФЭ-смола представляла собой порошок частиц политетрафторэтиленовой дисперсионной смолы, а винил силиконовое масло и ПТФЭ-смолу добавляли в весовом соотношении 3:100; пропитанную ПТФЭ-смолу перемешивали и выполняли горячее предварительное прессование и горячее проталкивание при температуре 60°С со скоростью 25 м/мин под давлением 8 МПа с получением материала стержня из ПТФЭ с полимеризованным мономером, имеющим Ф 17 мм, причем поверхность материала стержня также обладает высокой смазывающей способностью;

[0069] 2) получают мембрану посредством горячего каландрирования и полимеризации слиянием

[0070] полученный стержень из ПТФЭ подвергали полимеризации слиянием под действием горячего каландрирования при температуре 60°С со скоростью, которая составляла 25 м/мин, а часть винил силиконового масла, замешанную в ПТФЭ-смоле и обладающую полимеризацией мономеров, экструдировали с помощью установки для горячего каландрирования с получением мембраны из функционального нанокомпозита на основе ПТФЭ с микронными порами;

[0071] мембрана из функционального нанокомпозита на основе ПТФЭ имеет толщину 100 мкм и плотность 2,1 кг/м3, а также имеет молочно-белый цвет, а морфология поверхности мембраны является такой, что вогнуто-выпуклая структура поверхности микронного масштаба со средним размером 20-40 мкм, высотой 10-20 мкм и шагом 30-50 мкм равномерно распределена в продольном и поперечном направлении;

[0072] 3) получают гомогенную мембрану посредством микрополимеризации

[0073] мембрану из функционального нанокомпозита на основе ПТФЭ с вогнуто-выпуклой структурой поверхности микронного масштаба подвергали микрополимеризации в обезжиривающей печи при температуре 190°С со скоростью 6 м/мин, а часть винил силиконового масла, которая не была экструдирована установкой для горячего каландрирования и замешана в ПТФЭ-смоле для полимеризации мономеров, полимеризовали под действием температуры для затвердевания в ПТФЭ-смоле с получением гомогенной мембраны из функционального нанокомпозита на основе ПТФЭ, которая сматывается под действием тягового усилия, вызываемого вращением валика, размещенного за пределами обезжиривающей печи;

[0074] (2) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством высокотемпературной микроэвтектики под высоким линейным давлением

[0075] температуру в полости для высокотемпературной микроэвтектики под высоким линейным давлением устанавливали на 380°С, мембрану из функционального нанокомпозита на основе ПТФЭ расстилали на кронштейне пассивного валика в полости, вытягивали путем применения равномерного усилия, вырабатываемого при вращении валика, расположенного за пределами полости, для проталкивания вперед со скоростью 6 м/мин, при этом молекулярная цепь мембраны усаживалась за счет высокой температуры в полости и образовывались эвтектики, а микропоры становились нанопорами и супермикронными порами, линейное давление поверхности ПТФЭ-мембраны контролировали 60 Н/м, так что ширина мембраны усаживалась с 260 мм до 200 мм, цвет мембраны менялся с молочно-белого на прозрачный и имела равномерные прозрачные эвтектики, и, следовательно, имела высокую износостойкость, стойкость к излому и ударопрочность, при этом повышая жесткость макромолекулярных наноагрегатов и нано- и микронных вогнуто-выпуклых геометрических ультраструктурных морфологий поверхности со средним размером поверхности 10-20 мкм, высотой 5-10 мкм и шагом 10-20 мкм; и

[0076] (3) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством активации поверхности на наноглубине

[0077] после покрытия функциональных поверхностей нано- и микронных вогнуто-выпуклых геометрических ультраструктурных морфологий поверхности мембраны из функционального нанокомпозита на основе ПТФЭ полиэтиленовой (ПЭ) мембраной, одну поверхность мембраны из функционального нанокомпозита на основе ПТФЭ с нанесенным на нее связывающим адгезивом подвергали активации поверхности в вакуумной среде и в атмосфере среды азотно-водородной смеси при температуре ниже 40°С со скоростью 3 м/мин, так что на поверхности проклеивания мембраны из функционального нанокомпозита на основе ПТФЭ сформировался активированный структурный слой с наноглубиной; как показано на Фиг. 3, связывающий адгезив наносили на поверхность мембраны с активированным структурным слоем, так что между характеристическими группами адгезива и активированным структурным слоем мембраны из функционального нанокомпозита на основе ПТФЭ происходило химическое связывание с формированием комплекса мембрана-адгезив, тем самым реализуя интегрирование мембраны/адгезива, мемраны/мембраны и мембраны/адгезивного базового слоя после связывания и впоследствии решая задачу связывания материала ПТФЭ без каких-либо материалов.

[0078] Перед объединением мембраны и адгезива, сердечник трубы для мембраны надевали на вращающийся вал сердечника трубы для мембранной ленты, не приводимый в действие двигателем, для протягивания верхней части мембраны к сердечнику ПВХ-трубы на расширяющемся валу сердечника трубы, приводимом в действие двигателем, а также наклеивали и фиксировали с помощью бумажной ленты. Мембрану одновременно и соответствующим образом плотно прижимали к поверхности вращающегося валика для натяжения мембранной ленты и конечной обработки, и ленту наматывали на расширяющийся вал сердечника трубы для мембранной ленты, приводимый в действие двигателем, секцию ленты вытягивают и наклеивали на поверхность мембраны, которая имеет активированный структурный слой; после объединения мембраны и адгезива, двигатели, имеющие одну и ту же скорость вращения, настраивали на приведение в действие расширяющегося вала сердечника трубы, прижимного валика для объединения мембраны и адгезива, а также расширяющегося вала сердечника трубы для ленты, и двигатели запускали синхронно; расширяющийся вал сердечника трубы для ленты ослаблял намотанную ленту под действием двигателя, а прижимной валик для объединения мембраны и адгезива прокатывал и объединял мембрану и адгезив под действием двигателя, расширяющийся вал сердечника трубы наматывал объединенную мембранно-адгезивную композитную мембрану на стержень ПВХ-трубы за счет тягового усилия, вырабатываемого приводом двигателя, и, между тем, мембрана, плотно прижатая к поверхности вращающегося валика для натяжения мембранной ленты и конечной обработки, соответственно, не сморщивалась под действием некоторого тягового усилия, таким образом, весь процесс объединения мембраны и адгезива завершается.

[0079] Получение и применение представленного выше адгезива заключались в следующем:

[0080] 0,2 кг ПВА-1788, 18 кг бутилакрилата, 0,5 кг акриловой кислоты, 1,0 кг винилацетата, 1,0 кг метилметакрилата, 1,5 кг силиконового мономера, 0,01 кг ТО-7, 0,01 кг натрия додецилбензолсульфоната, 0,05 кг бензоилпероксида и 80 кг воды добавляли в приготовительную емкость для приготовления в течение 5 ч при температуре 85°С, полученный в результате продукт вакуумировали и обезвоживали для получения лентообразной чувствительной к давлению ленты с содержанием твердых веществ 18,7%, при этом чувствительную к давлению ленту объединяли с прокладочной бумагой и затем наматывали на стержень ПВХ-трубы;

[0081] связывающую ленту непосредственно переносили и объединяли с функциональной поверхностью связывания мембраны, которая имеет активированный структурный слой мембраны из функционального нанокомпозита на основе ПТФЭ, с помощью устройства для объединения мембраны и адгезива. Устройство для объединения мембраны и адгезива содержит расширяющийся вал сердечника трубы, обладающий функцией тяги мембраны и ленты, 1 комплект прижимных валиков для объединения мембраны и адгезива, расширяющийся вал сердечника трубы для ленты, вращающийся вал сердечника трубы для мембранной ленты, а также 4 вращающихся валика для натяжения мембранной ленты и конечной обработки, при этом расширяющийся вал сердечника трубы, прижимные валики для объединения мембраны и адгезива, а также расширяющийся вал сердечника трубы для ленты, приводились в действие двигателем, прижимные валики для объединения мембраны и адгезива располагались косо над расширяющимся валом сердечника трубы под углом раскрытия 45°С, при этом зазор между 2 прижимными валиками был задан в виде общей толщины после объединения толщины мембраны и толщины адгезива, при этом вращающийся вал сердечника трубы для мембранной ленты и вращающиеся валики для натяжения мембранной ленты и конечной обработки не приводились в действие двигателем, и вращающиеся валики для натяжения мембранной ленты и конечной обработки располагались в виде ~ -образной формы с двумя валиками вверху, а другими двумя валиками внизу.

[0082] Проводили испытания эксплуатационных характеристик 5 образцов мембраны из ПТФЭ, полученной представленным выше способом. Получены следующие результаты:  средняя толщина мембраны составляет 100 мкм;

средняя толщина мембраны составляет 100 мкм;  средний вес мембраны составляет 210 г/м2;

средний вес мембраны составляет 210 г/м2;  связывающее усилие отслаивания адгезива составляет 50 Н, а связывание и прочность на отслаивание под углом 180°С составляет 1000 Н/м;

связывающее усилие отслаивания адгезива составляет 50 Н, а связывание и прочность на отслаивание под углом 180°С составляет 1000 Н/м;  после испытания на старение с помощью ксеноновой лампы в течение 14400 ч, испытания эксплуатационных характеристик с циклом замораживания и оттаивания (температура: -60°-150°С и влажность: 5-98%), испытания на старение под действием озона, испытания на старение под действием ультрафиолета, испытания искусственной атмосферной коррозии и погружения в раствор морской соли, средняя прочность на растяжение перед и после старения составляет 25 МПа, а средний коэффициент удлинения составляет >90% без старения;

после испытания на старение с помощью ксеноновой лампы в течение 14400 ч, испытания эксплуатационных характеристик с циклом замораживания и оттаивания (температура: -60°-150°С и влажность: 5-98%), испытания на старение под действием озона, испытания на старение под действием ультрафиолета, испытания искусственной атмосферной коррозии и погружения в раствор морской соли, средняя прочность на растяжение перед и после старения составляет 25 МПа, а средний коэффициент удлинения составляет >90% без старения;  путем применения метода под названием «ОПРЕДЕЛЕНИЕ СТОЙКОСТИ ПОКРЫТИЙ ВНЕШНЕЙ СТЕНЫ ЗДАНИЯ К МЫТЬЮ», согласно GB/T 9266-2009, и после циклического трения с частотой 37 раз/мин при количестве 40000 раз, шероховатость на поверхности мембраны отсутствует, явление оголенности подложки вследствие повреждения не наблюдается и мембрана обладает высокой износостойкостью;

путем применения метода под названием «ОПРЕДЕЛЕНИЕ СТОЙКОСТИ ПОКРЫТИЙ ВНЕШНЕЙ СТЕНЫ ЗДАНИЯ К МЫТЬЮ», согласно GB/T 9266-2009, и после циклического трения с частотой 37 раз/мин при количестве 40000 раз, шероховатость на поверхности мембраны отсутствует, явление оголенности подложки вследствие повреждения не наблюдается и мембрана обладает высокой износостойкостью;  платформу для испытания на динамическое давление ветра используют для имитации скорости ветра, составляющей 36,9 м/с (ураган 12 баллов) для испытания на стойкость к дождевой эрозии под динамическим давлением ветра, по прошествии 1000-часового испытания с продуванием сильным ветром и водой, шероховатость на поверхности мембраны отсутствует и мембрана обладает превосходной стойкостью к дождевой эрозии;

платформу для испытания на динамическое давление ветра используют для имитации скорости ветра, составляющей 36,9 м/с (ураган 12 баллов) для испытания на стойкость к дождевой эрозии под динамическим давлением ветра, по прошествии 1000-часового испытания с продуванием сильным ветром и водой, шероховатость на поверхности мембраны отсутствует и мембрана обладает превосходной стойкостью к дождевой эрозии;  как показано на Фиг. 1, морфологию поверхности мембраны испытывают с помощью СЭМ, при этом морфология поверхности мембраны является такой, что вогнуто-выпуклая структура поверхности микронного масштаба со средним размером 20-40 мкм, высотой 10-20 мкм и шагом 30-50 мкм равномерно распределена в продольном и поперечном направлении;

как показано на Фиг. 1, морфологию поверхности мембраны испытывают с помощью СЭМ, при этом морфология поверхности мембраны является такой, что вогнуто-выпуклая структура поверхности микронного масштаба со средним размером 20-40 мкм, высотой 10-20 мкм и шагом 30-50 мкм равномерно распределена в продольном и поперечном направлении;  как показано на Фиг. 2, угол контакта капель воды с поверхностью мембраны, измеренный с помощью измерителя угла контакта воды, составляет от 115,89°С до 125,46°С;

как показано на Фиг. 2, угол контакта капель воды с поверхностью мембраны, измеренный с помощью измерителя угла контакта воды, составляет от 115,89°С до 125,46°С;  среднее значение шероховатости поверхности мембраны, измеренной с помощью инструмента для измерения шероховатости поверхности, составляет 0,18 мкм.

среднее значение шероховатости поверхности мембраны, измеренной с помощью инструмента для измерения шероховатости поверхности, составляет 0,18 мкм.

[0083] Таким образом, полученная мембрана из функционального нанокомпозита на основе ПТФЭ обладает следующими преимуществами:

[0084] 1) полученная мембрана имеет нано- и микронные вогнуто-выпуклые геометрические ультраструктурные морфологии поверхности без изменения ПТФЭ вместо обеспечения отсутствия адгезии только за счет использования смазывающего вещества и низкого поверхностного натяжения ПТФЭ, как показано на Фиг. 1-3, мембрана обладает сверхнизким натяжением на твердой поверхности, улучшенной гидрофобностью, не имеет адгезии и обладает повышенной стойкостью к обрастанию, а поверхность мембраны также обладает функцией самоочистки, что не может сравниться с другими мерами и способами;

[0085] 2) мембрана, полученная при сверхвысокой температуре и под высоким давлением, обладает высокой износостойкостью, стойкостью к излому и ударопрочностью, а также обладает функциональными характеристиками стойкости к трению и воздействию песчаной пыли, града, дождя, вызывающего гололед, и дождевой эрозии, а также воздействию дуги молнии, так что она может применяться в течение длительного времени при линейной скорости 300 км/ч на конце лопасти ветрогенератора без износа и, помимо этого, она обладает противовоспламенительными характеристиками и не может быть подвергнута возгоранию вследствие воздействия дуги молнии;

[0086] 3) исходный цвет поверхности лопасти после наклеивания не меняется;

[0087] 4) мембрана имеет толщину 100 мкм, вес 210 г/м2 и шероховатость поверхности 0,18 мкм, не увеличивает нагрузку на лопасть ветрогенератора, может улучшить аэродинамические характеристики аэродинамического профиля лопасти, а также повышает рабочую эффективность лопасти;

[0088] 5) мембрана может связываться с характеристической группой связывающего адгезива путем химического связывания для получения высокой аффинности и прочность сявзывания между адгезивом и мембраной, тем самым расширяя диапазон выбора связывающего адгезива;

[0089] 6) ПТФЭ-материал мембраны обладает превосходной стойкостью к УФ и атмосферным воздействиям, является эквивалентным защитному покрытию лопасти, может повысить прочность поверхности лопасти, вносит свой вклад в общую фиксацию, повышает общую несущую способность и стойкости лопасти к коррозии, исключает потенциальные угрозы безопасности лопасти, такие как старение и растрескивание лопасти, а также увеличивает срок службы лопасти ветрогенератора.

[0090] Пример 2

[0091] В данном примере представлено применение Примера 1 к лопастям ветрогенератора, находящимся в эксплуатации. Как показано на Фиг. 4, в соответствии с характеристиками длины хорды, отклонения и кривизны аэродинамического профиля лопасти ветрогенератора, а также удобством инженерной конструкции, конец лопасти сначала располагают перпендикулярно поверхности земли и параллельно корпусу башни ветрогенератора, при этом лопасть проходит через срединную часть высотной подвесной гондолы. Наклеивание мембраны выполняли с помощью способа резки, сращивания и наклеивания, а также способа наматывания и наклеивания, которые выполнялись одновременно четырьмя людьми, один из четырех человек отвечал за расстилание мембраны и выравнивание по опорной линии наклеивания, один из четырех человек отвечал за конечное разглаживание мембраны при наклеивании, один из четырех человек отвечал за удаление воздуха, находящегося между мембраной и базовым слоем лопасти, и за связывание с помощью скребка для наклеивания, а один из четырех человек отвечал за взаимодействие между поставщиками услуг логистики и сборки. Процесс и способ наклеивания мембраны пригоден для лопастей ветрогенератора, не введенного в эксплуатацию. В частности:

[0092] (1) полировка поверхности лопасти

[0093] поверхность лопасти делали ровной и ей придавали конечный вид посредством обработки с помощью ручной полировальной машины и одновременно удаляли часть старого покрытия на поверхности базового слоя для удовлетворения требуемым условиям наклеивания мембраны из функционального нанокомпозита на основе ПТФЭ; и

[0094] (2) наклеивание мембраны

[0095] 1) резка, сращивание и наклеивание на конце лопасти

[0096] как показано на Фиг. 4а, мембрану резали по горизонтали вдоль угла атаки, отклонения и кривизны аэродинамического профиля, начиная от передней кромки конца лопасти по ширине мембраны, при этом каждую мембрану резали отдельно на мембрану, соответствующую аэродинамическому профилю, углу атаки, отклонению и размеру, а затем отрезанную мембрану наклеивали;

[0097] при наклеивании, мембрану наклеивали от поверхности SS (подветренной стороны) задней кромки к поверхности PS (наветренной стороне) передней кромки, при этом мембрана на поверхности PS передней кромки перекрыта внахлест мембраной на поверхности SS задней кромки, и две мембраны расположены по горизонтали в шахматном порядке с нахлестом 15 см и не расположены в одном и том же положении; ширина нахлеста мембраны составляла 20 мм, кромку первой наклеенной мембраны использовали в качестве опорной линии, вторую мембрану располагали на кромке первой мембраны с нахлестом 10 мм, мембрану располагали с продольным нахлестом 10 мм и так далее, при этом обратное наложение мембраны на лопасть не образуется;

[0098] 2) наматывание и наклеивание

[0099] как показано на Фиг. 4b и 4c, когда аэродинамический профиль, длины хорды, отклонение, кривизна и величина угла лопасти подходили для наматывания и наклеивания, мембрану наклеивали на лопасть путем наклеивания по горизонтали в положении на конце лопасти, находящемся на расстоянии 5 м в направлении срединной части,

[00100] как показано на Фиг. 4e и 4f, когда мембрана была намотана и наклеена, мембрану расстилали на 200 мм, прокладочную бумагу на поверхности отрывали и мембрана входила между прижимными валиками инструмента для наклеивания мембраны, к мембране прилагали тяговое усилие путем выполнения тяги вручную и прокладочную бумагу отрывали во время наматывания и наклеивания мембраны;

[00101] вертикальную и горизонтальную кромку последней мембраны, наклеенной на конец лопасти, используют в качестве опорной линии для наматывания и наклеивания, и мембрану медленно расстилали для наматывания и наклеивания путем выравнивания по опорной линии. Начиная с исходного положения, воздух, находящийся между мембраной и базовым слоем, равномерно удаляли с помощью скребка для наклеивания мембраны по ширине всей мембраны от исходного положения до задней части наклеенной поверхности, а именно, в направлении не расстеленной мембраны, при этом мембрана плотно наклеивалась на поверхность лопасти, а воздух, находящийся между мембраной и базовым слоем, должен быть полностью удален; на верхнем слое мембраны прижатием внахлест размещали поверхность нахлеста части нахлеста нижнего слоя мембраны, а именно, намотанная и наклеенная мембрана должна располагаться внахлест на наклеенной мембране на конце лопасти и все горизонтальные участки нахлеста мембраны, а именно, стыки между мембранами, располагались на поверхности SS задней кромки лопасти;

[00102] 3) обработка мембраны на молниеотводе лопасти

[00103] как показано на Фиг. 4d, мембрану наносили и наклеивали непосредственно с поверхности молниеотвода, перед наклеиванием всей мембраны, мембрану, покрывающую молниеотвод, отрезали и извлекали поочередно для того, чтобы обнажить молниеотвод, и мембрану на шве уплотняют и ровняют;

[00104] 4) расположение мембраны внахлест и обработка стыка

[00105] внимательно проверяли, не было ли плотным наклеивание в положении нахлеста, и если нахлест не был плотным, то оперативно выполняли разравнивание и уплотнение для предотвращения складок, вздутий, вспучивания и неровностей;

[00106] 5) восстановление поврежденной мембраны

[00107] если мембрана была поцарапана во время сборки, отрезали мембрану полной ширины и по горизонтали наматывали и наклеивали на поверхность всей поцарапанной части для восстановления.

[00108] В ходе представленного выше процесса наклеивания мембраны, строго запрещается растягивать мембрану по горизонтали для предотвращения образования складок мембраны после растягивания, при этом мембрана должна наклеиваться в естественном и гладком состоянии. При образовании складок и углублений или когда мембрана не является гладкой или деформирована вследствие отсутствия выравнивания по опорной линии, всю не расстеленную мембрану необходимо медленно поднять до места образования складки и углубления, а затем повторно наклеить во избежание воздействия на качество наклеивания мембраны.

[00109] Резюмируя, мембрана из функционального нанокомпозита на основе ПТФЭ, полученная в соответствии с изобретением, обладает сверхнизким поверхностным натяжением и ультратонкой структурной морфологией поверхности, а также стойкостью к адгезии, стойкостью к обрастанию, гидрофобностью, стойкостью к поглощению влаги и функциями самоочистки; мембрана из функционального нанокомпозита на основе ПТФЭ обладает сверхвысокой износостойкостью и стойкостью к излому, а также износостойкостью, ударопрочностью и стойкостью к дождевой эрозии; мембрана из функционального нанокомпозита на основе ПТФЭ обладает стойкостью к химической коррозии, способна выдерживать коррозию, высокие и низкие температуры, старение, химические вещества, ультрафиолет и усталостные нагрузки, при этом повышая прочность поверхности лопасти ветрогенератора, она вносит свой вклад в общую фиксацию, тем самым повышая общую несущую способность лопастей и их возможности в части стойкости к коррозии, устраняя потенциальные угрозы безопасности, такие как старение и растрескивание лопасти, улучшая возможности лопасти в части стойкости к длительной коррозии, вызванной посторонними объектами, обеспечивая двойную защиту лопастей и продлевая срок службы лопастей; мембрана из функционального нанокомпозита на основе ПТФЭ обладает свойством электропроводимости и невоспламеняемости, способна выдерживать высокое напряжение 15000 В и обладает характеристикой стойкости к высоким температурам, на поверхности мембраны не образуются следы при ударе дугой молнии и, кроме того, мембрана не подвергается возгоранию; мембрана из функционального нанокомпозита на основе ПТФЭ имеет сверхмалую толщину, сверхмалый вес и сверхнизкую шероховатость поверхности, а также она может улучшить аэродинамические характеристики аэродинамического профиля и повысить эксплуатационную эффективность энергии ветра; при этом функция самостоятельного холодного наклеивания упрощает ее применение на лопастях ветрогенератора.

[00110] Мембрана из функционального нанокомпозита на основе ПТФЭ может быть применена для предотвращения и обеспечения стойкости к образованию льда на лопастях различных типов ветрогенераторов зимой, а также для обеспечения стойкости к коррозии лопастей ветрогенератора вследствие солевого тумана, и, вместе с этим, может улучшить аэродинамические характеристики аэродинамических профилей ветрогенератора, повысить общую прочность поверхности лопасти и защитить лопасть от эрозии вследствие старения, и она представляет собой многофункциональный новый материал композитной мембраны нового поколения, применение которого может быть непосредственно расширено и осуществляться в промышленных областях для предотвращения прилипания и коррозии вследствие морских организмов, прилипающих к стальным трубчатым сваям морских ветроэлектростанций и морских платформ, для предотвращения обрастания снегом и обледенения высоковольтных опор линий электропередач и кабелей, защиты мостов от обрастания снегом и обледенения (вант мостов и несущих тросов) и т. п.

[00111] В дополнение к представленным выше примерам также могут быть предусмотрены и другие варианты реализации изобретения. Все технические решения, образованные эквивалентными заменами или эквивалентными преобразованиями, входят в объем защиты изобретения.

Изобретением предусмотрен способ получения мембраны из функционального нанокомпозита на основе политетрафторэтилена (ПТФЭ) и ее применение, и оно относится к технической области полимерных композитов. Мембрана из функционального нанокомпозита на основе ПТФЭ может быть применена для предотвращения и обеспечения стойкости к образованию льда на лопастях различных типов ветрогенераторов зимой, а также для обеспечения стойкости к коррозии лопастей ветрогенератора вследствие солевого тумана и, вместе с этим, может улучшить аэродинамические характеристики аэродинамических профилей лопасти ветрогенератора, а также повысить общую прочность поверхности лопасти и защитить лопасть от эрозии вследствие старения, и она представляет собой многофункциональный новый материал композитной мембраны нового поколения, применение которого может быть непосредственно расширено и осуществляться в промышленных областях для предотвращения прилипания и коррозии вследствие морских организмов, прилипающих к стальным трубчатым сваям морских ветроэлектростанций и морских платформ, для предотвращения обрастания снегом и обледенения высоковольтных опор линий электропередач и кабелей, защиты мостов от обрастания снегом и обледенения (вант мостов и несущих тросов) и т.п. 2 н. и 8 з.п. ф-лы, 10 ил.

1. Способ получения мембраны из функционального нанокомпозита на основе политетрафторэтилена (ПТФЭ), включающий следующие этапы, на которых:

(1) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством полимеризации слиянием и микрополимеризации мономеров:

1) получают стержень путем перемешивания, предварительного прессования и проталкивания:

ПТФЭ-смолу пропитывают винилсиликоновым маслом, обладающим функцией смягчения ПТФЭ, пропитанную ПТФЭ-смолу перемешивают и выполняют горячее предварительное прессование и горячее проталкивание при температуре 60-90°C со скоростью 20-30 м/мин под давлением 5-8 МПа с получением материала стержня из ПТФЭ с полимеризованным мономером;

2) получают мембрану посредством горячего каландрирования и полимеризации слиянием:

полученный материал стержня из ПТФЭ подвергают полимеризации слиянием под действием горячего каландрирования при температуре 60-90°C со скоростью 20-30 м/мин, а часть винил силиконового масла, замешанную в ПТФЭ-смоле и обладающую эффектом полимеризации мономеров, экструдируют с помощью установки для горячего каландрирования с получением мембраны из функционального нанокомпозита на основе ПТФЭ с микронными порами;

мембрана из функционального нанокомпозита на основе ПТФЭ имеет толщину 100-120 мкм и молочно-белый цвет, а морфология поверхности мембраны является такой, что вогнуто-выпуклая структура поверхности микронного масштаба со средним размером 20-40 мкм, высотой 10-20 мкм и шагом 30-50 мкм равномерно распределена в продольном и поперечном направлении; и

3) получают гомогенную мембрану посредством микрополимеризации:

мембрану из функционального нанокомпозита на основе ПТФЭ с вогнуто-выпуклой структурой поверхности микронного масштаба подвергают микрополимеризации в обезжиривающей печи при температуре 180-200°C со скоростью 6-8 м/мин, а часть винил силиконового масла, которая не экструдирована установкой для горячего каландрирования и замешана в ПТФЭ-смоле для полимеризации мономеров, полимеризуют под действием температуры для затвердевания в ПТФЭ-смоле с получением гомогенной мембраны из функционального нанокомпозита на основе ПТФЭ, которая сматывается под действием тягового усилия, вызываемого вращением валика, размещенного за пределами обезжиривающей печи;

(2) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством высокотемпературной микроэвтектики под высоким линейным давлением:

температуру в полости для высокотемпературной микроэвтектики под высоким линейным давлением устанавливают на 70-420°C, мембрану из функционального нанокомпозита на основе ПТФЭ расстилают на кронштейне пассивного валика в полости, вытягивают за счет равномерного тягового усилия, вызываемого вращением валика, расположенного за пределами полости, для проталкивания вперед со скоростью 6-8 м/мин, при этом молекулярная цепь мембраны усаживается за счет высокой температуры в полости и образуются эвтектики, а микропоры становятся нанопорами и супермикронными порами, линейное давление поверхности ПТФЭ-мембраны контролируют на 50-80 Н/м, так что ширина мембраны усаживается, плотность мембраны увеличивается, а эвтектика с мембраной с усаженной шириной и увеличенной плотностью меняет цвет с молочно-белого на прозрачный и становится равномерной прозрачной, а также имеет макромолекулярные наноагрегаты и нано- и микронные вогнуто-выпуклые геометрические ультраструктурные морфологии поверхности со средним размером поверхности 10-20 мкм, высотой 5-10 мкм и шагом 10-20 мкм; и

(3) получают мембрану из функционального нанокомпозита на основе ПТФЭ посредством активации поверхности на наноглубине:

после покрытия функциональных поверхностей нано- и микронных вогнуто-выпуклых геометрических ультраструктурных морфологий поверхности мембраны из функционального нанокомпозита на основе ПТФЭ полиэтиленовой (ПЭ) мембраной одну поверхность мембраны из функционального нанокомпозита на основе ПТФЭ с нанесенным на нее связывающим адгезивом подвергают активации поверхности в вакуумной среде и в атмосфере среды азотно-водородной смеси при температуре ниже 40° со скоростью 1,5-3 м/мин, так что на поверхности проклеивания мембраны из функционального нанокомпозита на основе ПТФЭ формируется активированный структурный слой с наноглубиной; связывающий адгезив наносят на поверхность мембраны с активированным структурным слоем, так что между характеристическими группами адгезива и активированным структурным слоем мембраны из функционального нанокомпозита на основе ПТФЭ происходит химическое связывание с формированием комплекса мембрана-адгезив.

2. Способ получения мембраны из функционального нанокомпозита на основе ПТФЭ по п. 1, отличающийся тем, что связывающий адгезив получают и применяют следующим образом:

0,2 кг ПВА-1788, 18 кг бутилакрилата, 0,5 кг акриловой кислоты, 1,0 кг винилацетата, 1,0 кг метилметакрилата, 1,5 кг силиконового мономера, 0,01 кг ТО-7, 0,01 кг натрия додецилбензолсульфоната, 0,05 кг бензоилпероксида и 80 кг воды добавляют в приготовительную емкость для реагирования в течение 5 ч при 85°C, полученный в результате продукт вакуумируют и обезвоживают для получения лентообразной чувствительной к давлению ленты с содержанием твердых веществ 18,7%, при этом чувствительную к давлению ленту объединяют с прокладочной бумагой и затем наматывают на сердечник ПВХ-трубы;

связывающую ленту непосредственно переносят и объединяют с функциональной поверхностью связывания мембраны, которая имеет активированный структурный слой мембраны из функционального нанокомпозита на основе ПТФЭ, с помощью устройства для объединения мембраны и адгезива.