ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

[0001] Описываемый в настоящем документе предмет изобретения в общем относится к турбинам, а более конкретно к газовым турбинам и паровым турбинам, предложен вариант осуществления нового бандажа вокруг лопаток их ротора, а также к новым способам ограничения утечки рабочей среды в турбине, в частности вокруг концов лопаток ротора в турбине.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Газовые турбины представляют собой машины, разработанные для переработки рабочей среды, такой как воздух, которая во время работы машины течет внутри проточного канала; в частности, газовая турбина передает кинетическую энергию из текущей рабочей среды в ротор машины с вращением тем самым ее ротора.

[0003] Эффективность турбины можно определить как отношение выходной механической мощности на роторе к входной механической мощности рабочей среды. На эффективность турбины отрицательно влияют утечки рабочей среды, возникающие у концов лопаток ротора в процессе рабочего хода турбины.

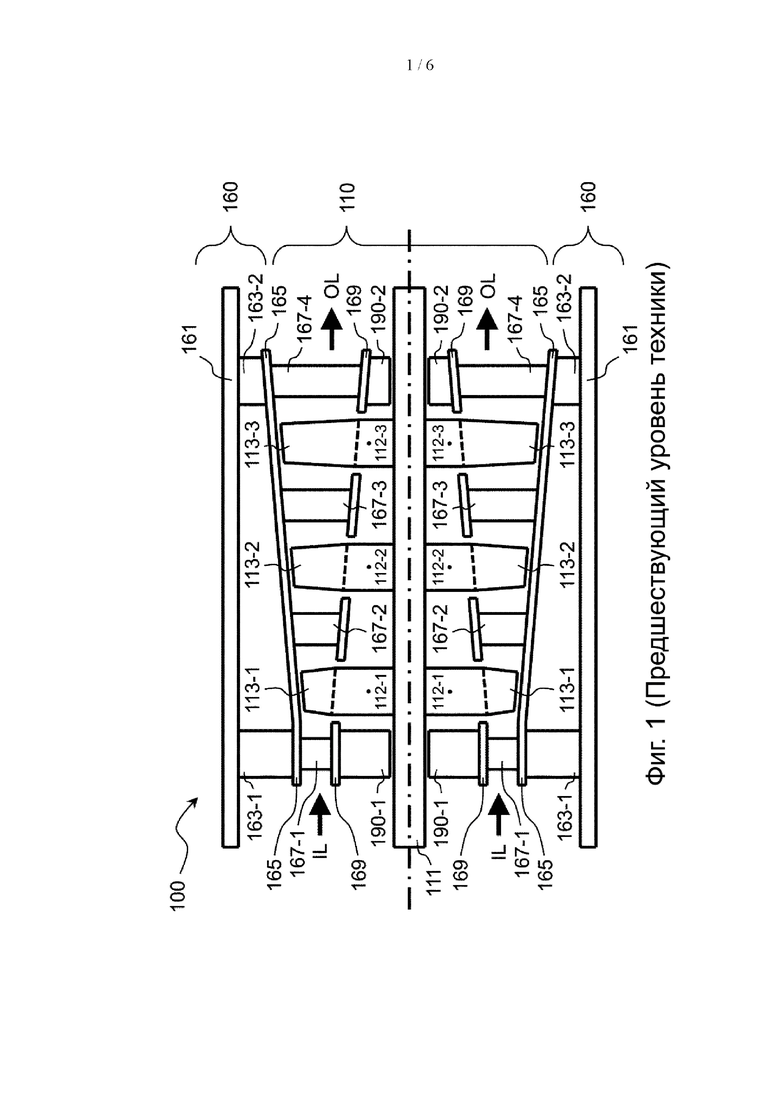

[0004] На Фиг. 1 очень схематично представлен вид в сечении известной (горячей газовой) турбины 100. Турбина 100 включает ротор 110 и статор 160. Ротор 110 включает вал 111 и, например, три колеса 112, закрепленных на валу 111; первое колесо 112-1 имеет первый набор лопаток 113-1 (соответствующих первой ступени расширения); второе колесо 112-2 имеет второй набор лопаток 113-2 (соответствующих второй ступени расширения); третье колесо 112-3 имеет третий набор лопаток 113-3 (соответствующих третьей, или последней, ступени расширения). Статор 160 включает корпус с кожухом 161 и внутренним кольцевым проточным каналом, направляющим рабочую среду от входного отверстия IL к выходному отверстию OL. Кольцевой проточный канал создается внешней стенкой 165 статора и внутренней стенкой 169 статора, и внутри размещены наборы лопаток ротора (на Фиг. 1 доступны, например, три набора лопаток 113-1, 113-2 и 113-3 ротора) и наборы лопаток статора (на Фиг. 1 доступны, например, четыре набора лопаток 167-1, 167-2, 167-3 и 167-4 статора). Внешняя стенка 165 статора (которая может быть изготовлена из нескольких колец, соединенных друг с другом напрямую и/или опосредованно) закреплена на кожухе 161, например, с помощью кольцевых элементов; на Фиг. 1, например, доступно два кольцевых элемента 163-1 и 163-2. Внутренняя стенка 169 статора (которая изготовлена из нескольких колец) закреплена на внешней стенке 165, например, с помощью наборов лопаток; на Фиг. 1 доступны, например, четыре кольца внутренней стенки, соответственно закрепленных на внешней стенке 165, например, с помощью четырех наборов 167-1, 167-2, 167-3 и 167-4 лопаток. Ротор 160 связан с возможностью вращения со статором 110; для этой цели на Фиг. 1 доступны два подшипника 190-1 и 190-2, причем каждый из них размещен между кольцом внутренней стенки и валом.

[0005] Однако в горячей газовой турбине по Фиг. 1 возможна утечка рабочей среды в зазор между концами лопаток 113-1, 113-2, 113-3 ротора и внешней стенки 165 статора; однако этот зазор позволяет избежать контакта и тем самым повреждения как внешней стенки (которая неподвижна), так и лопаток (которые вращаются) во время работы турбины. При надлежащем выборе величины зазора можно избегать контакта (и, следовательно, повреждений) при любых условиях работы.

[0006] В патенте США № 4,784,569 предложено решение для ограничения утечки в (горячей газовой) турбине. В соответствии с этим решением с помощью бандажа надлежащей формы вокруг концов лопаток ротора можно обеспечить удовлетворительное газовое уплотнение, так что большая часть рабочей среды проходит между лопатками для эффективного извлечения энергии, при этом лишь очень небольшая часть теряется за счет прохода по периферии лопаток. Однако в (горячей газовой) турбине при рабочей температуре любой бандаж подвергается деформации (например, он искривляется внутрь или наружу в радиальном направлении), и такая деформация может привести к повреждающему контакту между бандажом и лопатками. Форма бандажа в патенте ‘569 является такой, что он термически деформируется, но сохраняет рабочий зазор относительно лопаток. Таким образом, при таком типе бандажа все равно возможна утечка рабочей среды.

[0007] Таким образом, было бы желательно обеспечить новую турбину с меньшей или вовсе отсутствующей утечкой по периферии лопаток ротора в процессе рабочего хода турбины (и поэтому с меньшими зазорами, чем были ранее возможны или предусмотрены на предшествующем уровне технологии и конструкциями (включая нулевой зазор) между концами лопаток ротора и поверхностью бандажа) и с очень низким или вовсе отсутствующим риском повреждающего контакта; в частности, было бы желательно избежать повреждения лопаток ротора из-за контакта статора: не только А) в условиях рабочего хода, когда лопатки вращаются на полной скорости, и при этом как ротор, так и статор имеют высокую температуру, но также B) при запуске и останове, когда лопатки вращаются медленно, и при этом как ротор, так и статор имеют низкую температуру, и C) в процессе разгона, когда лопатки увеличивают свою скорость, ротор имеет высокую температуру, а статор - низкую, и D) в процессе торможения, когда лопатки уменьшают свою скорость, ротор имеет низкую температуру, а статор - высокую.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0008] В соответствии с одним аспектом описываемый в настоящем документе предмет изобретения относится в турбине, включающей ротор, статор и бандаж; ротор включает по меньшей мере один набор лопаток ротора, бандаж проходит вокруг набора лопаток ротора, статор включает корпус, проходящий вокруг бандажа; бандаж соединен с возможностью перемещения с корпусом таким образом, чтобы корпус мог термически расширяться и сжиматься, тем самым изменяя радиальное расстояние между корпусом и бандажом во время работы турбины.

[0009] Хотя сфера применения настоящего изобретения - газовые турбины (конкретно их первые ступени расширения, более конкретно их первая ступень расширения), оно также вполне применимо и к паровым турбинам.

[0010] В соответствии с другим аспектом описываемый в настоящем документе предмет изобретения относится способу ограничения утечки рабочей среды между ротором и статором турбины в процессе рабочего хода турбины; причем турбина включает по меньшей мере одно колесо ротора с набором лопаток ротора и корпус статора, проходящий вокруг набора лопаток ротора; корпус статора имеет радиальный размер, зависящий от его температуры; колесо ротора имеет радиальный размер, зависящий от его температуры; при этом способ включает этапы: изготовления бандажа, имеющего радиальный размер, по существу не зависящий от его температуры, размещения бандажа концентрически вокруг колеса ротора, между набором лопаток ротора и корпусом статора, и механического сопряжения бандажа с корпусом таким образом, что сопряжение поддерживается независимо от температуры бандажа и от температуры корпуса; причем при рабочей температуре турбины области концов лопаток ротора указанного набора находятся в непосредственной близости от внутренней области бандажа или в контакте с ней.

[0011] Как будет лучше объяснено ниже, корпус статора изготовлен из одного или более материалов, как правило металлических материалов, которые расширяются при нагревании и сжимаются при охлаждении; поэтому такой корпус статора увеличивает свои размеры, включая радиальный размер, при нагревании и уменьшает свои размеры, включая радиальный размер, при охлаждении. Напротив, новый бандаж изготовлен из материала (или нескольких материалов), который очень слабо расширяется при нагревании и очень слабо сжимается при охлаждении, это достигается, например, за счет коэффициента теплового расширения менее 10 мкм/м/°C; поэтому наблюдается очень небольшое увеличение размеров такого бандажа, включая радиальный размер, при нагревании и очень небольшое уменьшение размеров, включая радиальный размер, при охлаждении.

[0012] Следует также отметить, что, как будет лучше объяснено далее, когда области концов лопаток ротора указанного набора находятся в контакте с внутренней областью бандажа, возможно лишь небольшое истирание без какого-либо контактного повреждения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0013] Описанные варианты осуществления изобретения и многие сопутствующие ему преимущества можно более полно оценить и понять в ходе изучения следующего подробного описания, рассматриваемого в связи с прилагаемыми чертежами, причем:

на Фиг. 1 представлен схематический вид в продольном сечении турбины предшествующего уровня техники;

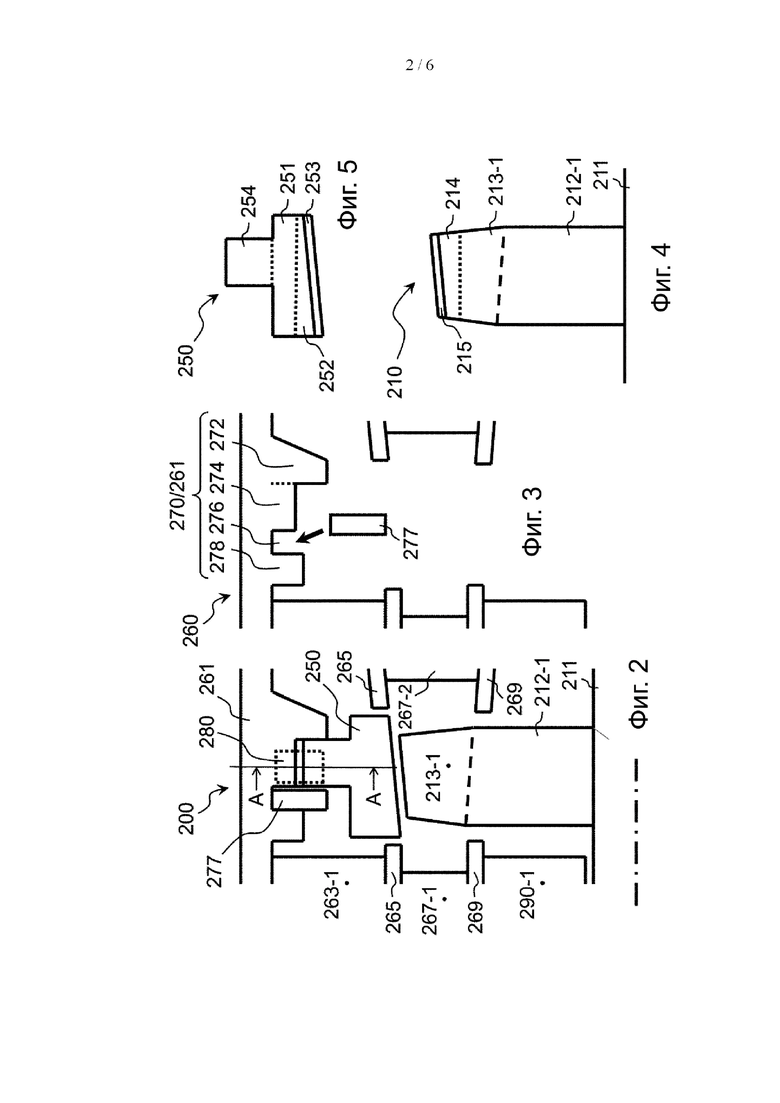

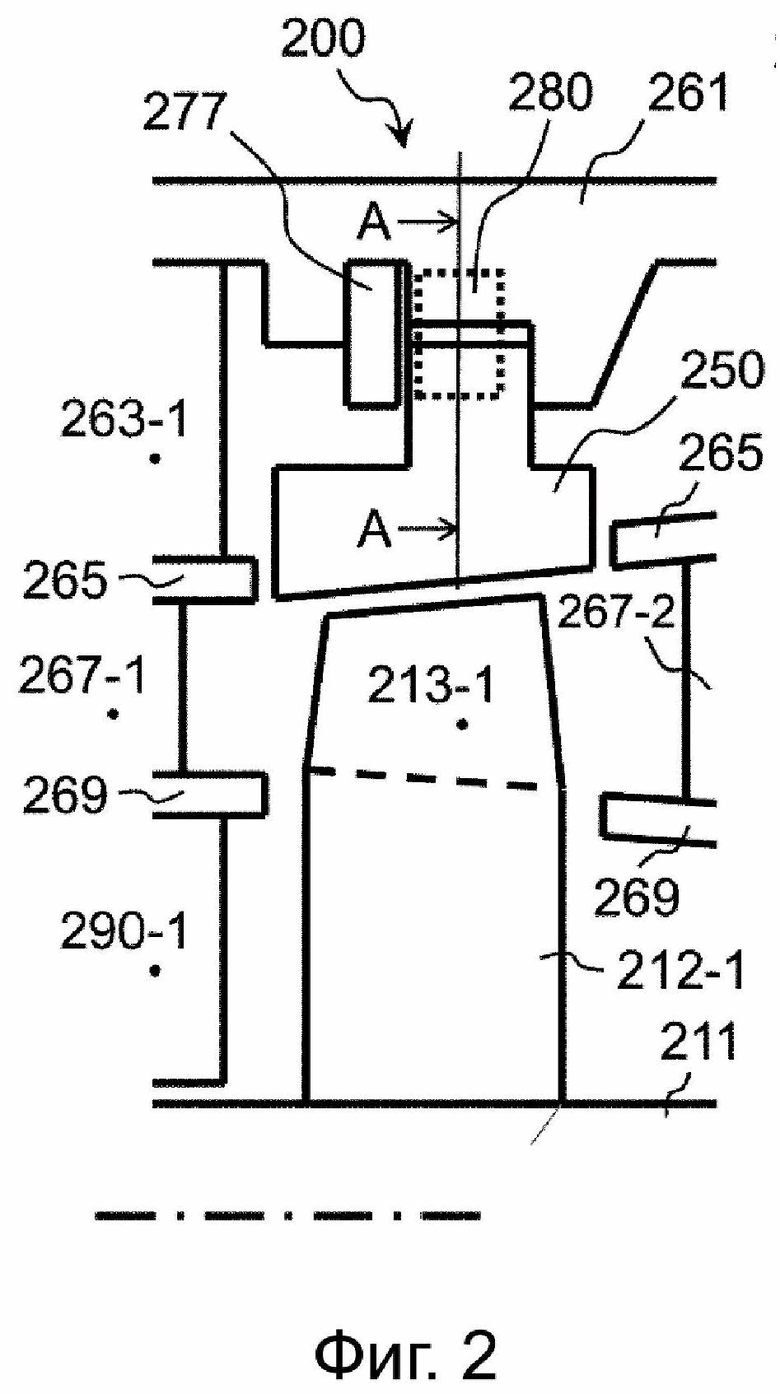

на Фиг. 2 представлен частичный схематический вид в продольном сечении первого варианта осуществления турбины;

на Фиг. 3 представлен частичный схематический вид в продольном сечении статора турбины по Фиг. 2;

на Фиг. 4 представлен частичный схематический вид в продольном сечении ротора турбины по Фиг. 2;

на Фиг. 5 представлен частичный схематический вид в продольном сечении бандажа турбины по Фиг. 2;

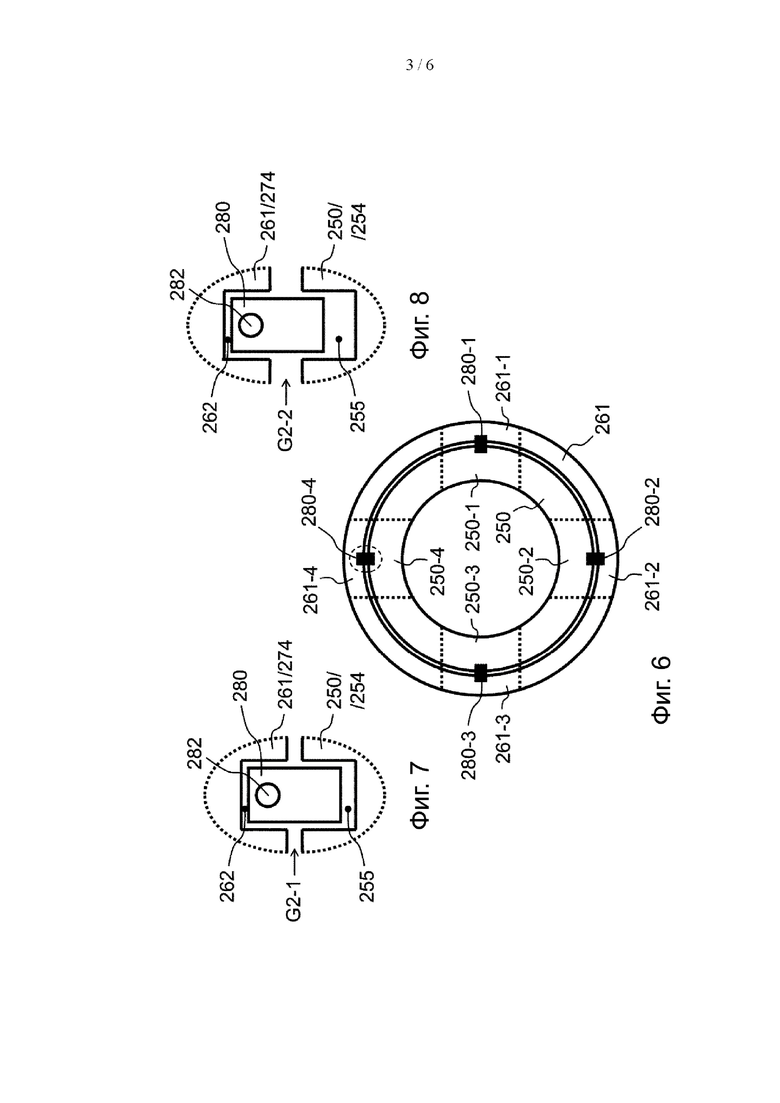

на Фиг. 6 представлен вид в сечении A-A кожуха статора, бандажа и некоторых паз-ключей турбины по Фиг. 1;

на Фиг. 7 представлен частичный увеличенный вид в сечении A-A паз-ключа турбины по Фиг. 1 в первом положении/состоянии;

на Фиг. 8 представлен частичный увеличенный вид в сечении A-A паз-ключа турбины по Фиг. 1 во втором положении/состоянии;

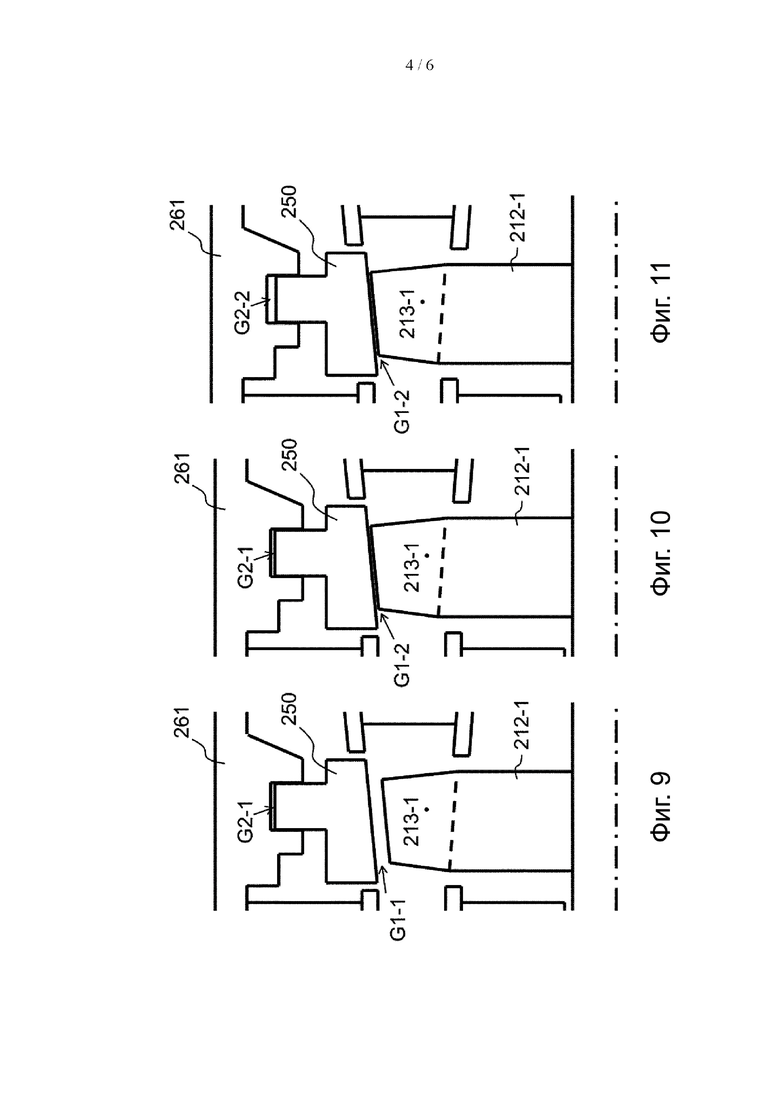

на Фиг. 9 представлен частичный схематический вид в продольном сечении турбины по Фиг. 1 в первом рабочем состоянии;

на Фиг. 10 представлен частичный схематический вид в продольном сечении турбины по Фиг. 1 во втором рабочем состоянии;

на Фиг. 11 представлен частичный схематический вид в продольном сечении турбины по Фиг. 1 в третьем рабочем состоянии;

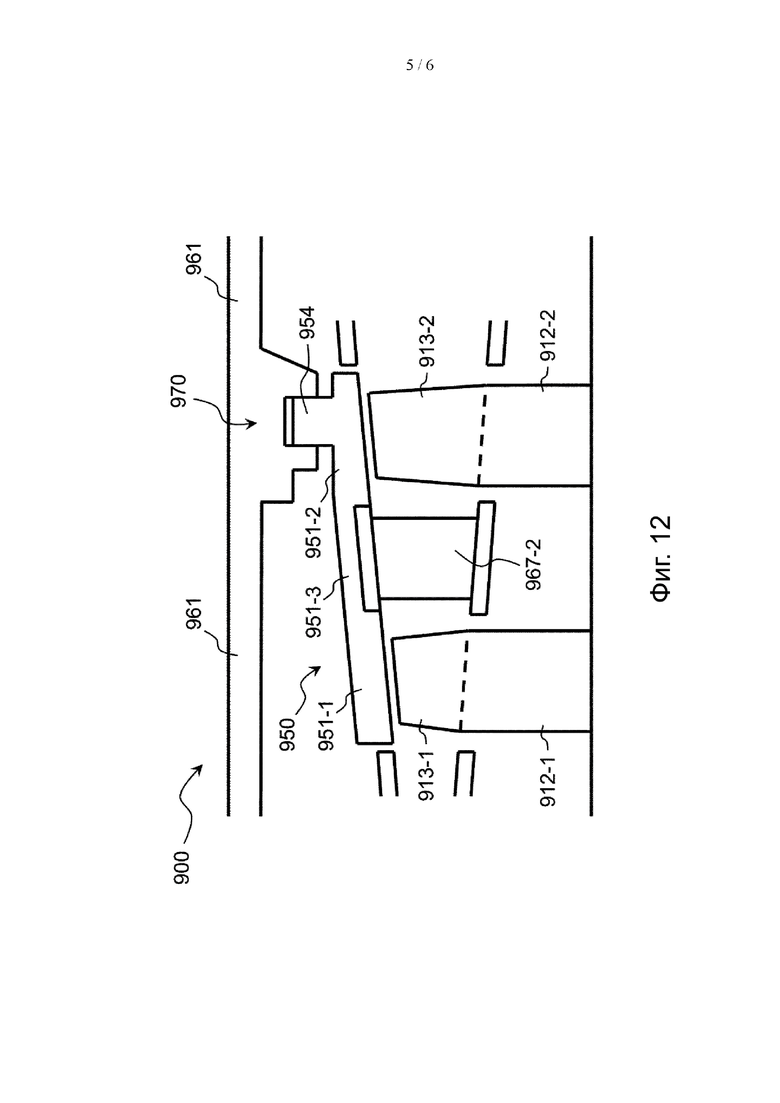

на Фиг. 12 представлен частичный схематический вид в продольном сечении второго варианта осуществления турбины; и

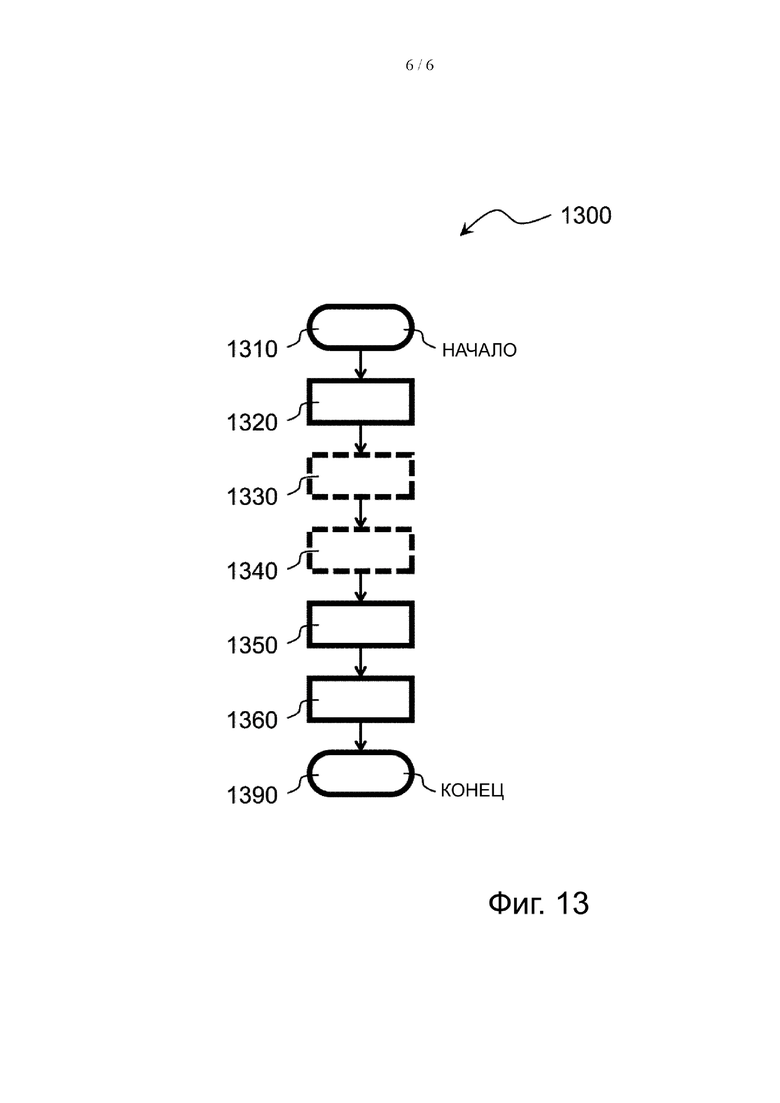

на Фиг. 13 представлена блок-схема варианта осуществления способа ограничений утечки в турбине.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0014] При работе (горячей газовой) турбины ее компоненты имеют и сохраняют по существу постоянные рабочие температуры. В данном контексте авторы настоящего изобретения обнаружили, что возможен идеальный выбор формы и размера компонентов турбины таким образом, чтобы исключить утечку рабочей среды по периферии лопаток ротора во время работы турбины. Фактически было обнаружено, что в отличие от конструкций турбин предшествующего уровня техники зазор между концами лопаток ротора турбины (см., например, лопатки 113-1, 113-2 и 113-3 на Фиг. 1) и элементом статора, например, неподвижным бандажом, проходящим вокруг лопаток ротора (см., например, внешнюю стенку 165 на Фиг. 1), равен нулю. Таким образом эффективность турбины в рабочем состоянии оказывается максимальной, что является желательным вариантом.

[0015] В процессе разгона турбины температуры компонентов турбины значительно изменяются, например, возможны увеличения температуры 100-400°C; если быть точными. Следует отметить, что каждый компонент турбины испытывает разное увеличение температуры и что увеличения температуры не происходят везде в одно и то же время; в общем сначала происходит нагрев ротора турбины, а затем уже нагревается статор турбины.

[0016] В процессе торможения турбины наблюдается соответствующее понижение температуры, но в этом случае сначала происходит охлаждение ротора турбины, после чего уже остывает статор турбины.

[0017] При изменении температуры компонента турбины изменяется его размер; в частности, увеличение температуры соответствует увеличениям размеров, а уменьшение температуры - уменьшениям размеров.

[0018] В случае указанного выше идеального выбора во время запуска и останова турбины зазор между концами лопаток ротора турбины и окружающим их элементом статора равен нулю или мало, что является хорошим вариантом.

[0019] Однако в случае указанного выше идеального выбора во время разгона турбины лопатки ротора войдут в контакт с проходящим вокруг них элементом статора, поскольку по меньшей мере одно колесо турбины вместе со своими лопатками будет термически расширятся раньше, чем окружающий элемент статора; как следствие, произойдет повреждение лопаток и элемента.

[0020] Было обнаружено, что утечка рабочей среды по периферии лопаток ротора турбины при запуске, останове, разгоне и торможении оказывается пренебрежимо малый эффект на общую эффективность турбины, поскольку эти рабочие фазы имеют относительно небольшую продолжительность по сравнению с фазой рабочего хода турбины.

[0021] Как описано в настоящем документе, конструкция новой турбины обеспечивает малую утечку или отсутствие утечки при горячем роторе, и таким образом достигается высокая эффективность, в частности в рабочем состоянии, т. е. во время работы турбины. Для этой цели вокруг по меньшей мере одного набора лопаток ротора турбины размещают бандаж, обеспечивающий удовлетворительное уплотнение для рабочей среды при горячем роторе. Такой бандаж не сопряжен со статором турбины жестко; механическое соединение бандажа со статором, в частности с корпусом турбины, выполнено таким образом, чтобы корпус мог термически расширяться (и сжиматься) без влияния на положение бандажа и тем самым утечку при любом рабочем состоянии турбины. Бандаж (см., например, элемент 250 на Фиг. 7) и корпус турбины (см., например, элемент 261 на Фиг. 7) могут быть сопряжены с возможностью радиального скольжения с помощью набора паз-ключей (см., например, элементы 280-1, 280-2, 280-3, 280-4 на Фиг. 7).

[0022] Предпочтительно бандаж новой турбины имеет размеры, по существу не зависящие от его температуры. Исходно, при холодном роторе, в зазоре между ротором и бандажом имеется некоторая утечка; на этой стадии статор имеет низкую температуру и сопряжен с ротором, см., например, Фиг. 9. Затем по мере разогрева ротора этот ротор расширяется, зазор уменьшается до нуля или практически до нуля, и, как следствие, утечка уменьшается до нуля или практически до нуля; на этой стадии статор все еще имеет низкую температуру и сопряжен с ротором, см., например, Фиг. 10. Наконец, ротор разогревается и расширяется, и как зазор, так и утечка остаются нулевыми или практически нулевыми; на этой стадии статор нагревается и расширяется, но остается сопряженным с ротором, см., например, Фиг. 11.

[0023] Хотя сфера применения настоящего изобретения - газовые турбины (конкретно их первые ступени расширения, более конкретно их первая ступень расширения), оно также вполне применимо и к паровым турбинам.

[0024] Ниже будут даны подробные ссылки на варианты осуществления описания, один или более примеров проиллюстрированы на чертежах. Каждый из примеров приводится для пояснения описания, а не ограничения настоящего описания. В сущности, специалистам в данной области должно быть очевидно, что в рамках настоящего описания можно создавать различные модификации и вариации без отступления от объема или сущности данного описания. Ссылка в данном описании на «один вариант осуществления» или «вариант осуществления» или «некоторые варианты осуществления» означает, что конкретный признак, структура или характеристика, описанные в связи с вариантом осуществления, включены в по меньшей мере один вариант осуществления описанного объекта изобретения. Таким образом, появление фразы «в одном варианте осуществления», «в варианте осуществления» или «в некоторых вариантах осуществления» в различных местах во всем данном описании не обязательно относится к одному (-им) и тому (тем) же варианту (-ам) осуществления изобретения. Кроме того, конкретные признаки, структуры или характеристики можно комбинировать любым приемлемым способом в одном или более вариантах осуществления.

[0025] При представлении элементов различных вариантов осуществления формы единственного и множественного числа и слово «указанный» предназначены для обозначения того, что существуют один или более элементов. Термины «содержащий», «включающий в себя» и «имеющий» предназначены для указания включения и означают, что помимо перечисленных элементов могут существовать дополнительные элементы.

[0026] На Фиг. 2-8 представлены разные виды одного и того же первого варианта осуществления (горячей газовой) турбины, выполненной с использованием нового типа бандажа. В частности, на этих фигурах представлены виды первой ступени расширения турбины. Однако то же самое решение или аналогичное решение можно использовать для любой ступени расширения турбины. Кроме того, то же самое решение или аналогичное решение можно использовать в нескольких ступенях расширения турбины.

[0027] Отличие данного первого варианта осуществления от турбины предшествующего уровня техники можно лучше понять при сравнении структуры на первой ступени расширения (соответствующей лопаткам 113-1) турбины 100 на Фиг. 1 со структурой на первой ступени расширения (соответствующей лопаткам 213-1) турбины 200 на Фиг. 2; следует отметить, что позиционные обозначения соответствующих элементов на Фиг. 1 и Фиг. 2 отличаются на сто, так что, например, элемент 212-1 на Фиг. 2 соответствует элементу 112-1 на Фиг. 1.

[0028] Улучшенная турбина 200 первого варианта осуществления настоящего изобретения, обладающая признаками изобретения, включает ротор 210, статор 260 и бандаж 250; в отличие от предшествующего уровня техники новый бандаж 250 сопряжен со статором 260, но имеет определенную возможность перемещения, таким образом, строго говоря, он не может рассматриваться как компонент статора турбины.

[0029] Ротор 210 включает по меньшей мере один набор лопаток 213-1, которые являются компонентами колеса 212-1, закрепленного на валу 211; как правило, ротор включает несколько колес (с лопатками), закрепленных на одном валу. Бандаж 250 проходит вокруг набора лопаток 213-1; как будет объяснено лучше со ссылкой на второй вариант осуществления, бандаж может проходить вокруг одного, или двух, или трех, или более наборов лопаток. Статор 260 включает корпус, проходящей вокруг бандажа 250; в соответствии с первым вариантом осуществления кожух 261 корпуса проходит вокруг бандажа 250.

[0030] Как показано на Фиг. 2, перед набором лопаток 213-1 ротора может быть установлен первый набор лопаток 267-1 статора, и/или за ним может быть установлен второй набор лопаток 267-2 статора. Проточный канал создается внешней стенкой 265 статора и внутренней стенкой 269 статора, и внутри находится по меньшей мере один набор лопаток 213-1 ротора, а также, возможно, наборы лопаток 267-1 и 267-2 статора. В соответствии с вариантом осуществления по Фиг. 2 лопатки 267-1 статора закреплены на первом кольце внешней стенки 265 и первом кольце внутренней стенки 269, а лопатки 267-2 статора закреплены на втором кольце внешней стенки 265 и втором кольце внутренней стенки 269; кроме того, первое кольцо внешней стенки 265 сопряжено с кожухом 261, а первое кольцо внутренней стенки 269 сопряжено с подшипником 290-1. В соответствии с вариантом осуществления по Фиг. 2 бандаж 250 расположен аксиально между первым кольцом внешней стенки 265 и вторым кольцом внешней стенки 265.

[0031] Геометрическую форму бандажа 250 в соответствии с первым вариантом осуществления можно лучше понять из Фиг. 5; возможны и альтернативные формы и геометрии, при условии, что они выполнены с возможностью обеспечения нулевой или практически нулевой утечки рабочей среды вокруг концов лопаток ротора. Бандаж 250 включает первую кольцевую внутреннюю часть 251 в форме муфты (например, цилиндрической или конической муфты) и вторую кольцевую внешнюю часть 254 в форме фланца; первая кольцевая внутренняя часть 251 служит для создания уплотнения для рабочей среды на концах (214 на Фиг. 4) лопаток 213-1; вторая кольцевая внешняя часть 254 служит для сопряжения с кожухом 261, в частности с узлом 270 (см., например, Фиг. 3) кожуха 261, который будет описан далее.

[0032] Бандаж 250 (имеющий кольцевую форму, как можно видеть, например, на Фиг. 6) сопряжен с возможностью перемещения с корпусом, в частности с кожухом 261 (имеющим кольцевую форму, как можно видеть, например, на Фиг. 6), таким образом, чтобы корпус мог термически расширяться и сжиматься в процессе работы турбины (т. е. во время промежутка времени от запуска до останова) с изменением тем самым радиального расстояния между ними. Например, на Фиг. 6 кожух 261 и бандаж 250 установлены концентрически и с радиальным зазором; вышеупомянутое сопряжение может обеспечивать изменения (например, от примерно 0,5 до примерно 5,0 мм) в радиальном расстоянии между кожухом и бандажом при сохранении концентричности.

[0033] Сопряжение между бандажом 250 и корпусом, в частности кожухом 261, по существу препятствует вращению бандажа 250 относительно корпуса. В действительности корпус выполнен с возможностью по существу фиксации относительного углового расположения бандажа и корпуса в процессе работы турбины (т. е. во время промежутка времени от запуска до останова); подробное описание узла 270 кожуха 261 приведено ниже.

[0034] Сопряжение между бандажом 250 и корпусом, в частности кожухом 261, по существу препятствует аксиальному перемещению бандажа 250 относительно корпуса. В действительности корпус выполнен с возможностью по существу фиксации относительного аксиального расположения бандажа и корпуса в процессе работы турбины (т. е. во время промежутка времени от запуска до останова); подробное описание узла 270 кожуха 261 приведено ниже.

[0035] Бандаж 250 и корпус, в частности кожух 261, могут считаться разделенными на части, как показано, например, на Фиг. 6; такое разделение может соответствовать соединенным друг с другом элементам или, просто и обычно, различным зонам единого элемента. Части 250-1, 250-2, 250-3, 250-4 бандажа 250 сопряжены с возможностью скольжения с соответствующими частями 261-1, 261-2, 261-3, 261-4 кожуха 261 корпуса с изменением их относительного радиального положения.

[0036] Такое радиальное скольжение может поддерживаться за счет того, что часть бандажа имеет ориентированный в радиальном направлении выступ, а часть корпуса имеет соответствующее ориентированное в радиальном направлении углубление, причем выступ может скользить внутри углубления.

[0037] В альтернативном варианте осуществления такое радиальное скольжение может поддерживаться за счет того, что часть корпуса имеет ориентированный в радиальном направлении выступ, а часть бандажа имеет соответствующее ориентированное в радиальном направлении углубление, причем выступ может скользить внутри углубления.

[0038] В еще одном и предпочтительном варианте осуществления, и как показано на фигурах (см. в частности Фиг. 7 и Фиг. 8), такое радиальное скольжение может поддерживаться за счет по меньшей мере одного ориентированного в радиальном направлении устройства, в частности паз-ключа 280. Такое устройство, в частности паз-ключ 280, выполнено с возможностью радиального скольжения в углублении 255 (см. Фиг. 7 и Фиг. 8) бандажа 250, в частности второй кольцевой внешней части 254, и/или в углублении 262 (см. Фиг. 7 и Фиг. 8) корпуса, в частности кожуха 261.

[0039] В соответствии с этим последним возможным альтернативным вариантом осуществления предпочтительно, чтобы устройство, в частности паз-ключ 280, было зафиксировано на корпусе, в частности кожухе 261; в варианте осуществления по Фиг. 7 и Фиг. 8 паз-ключ 280 зафиксирован на кожухе 261 с помощью винта 282. В этом случае устройство, в частности паз-ключ 280, выполнено с возможностью радиального скольжения (например, на от примерно 1,0 до примерно 5,0 мм) в соответствующем углублении 255 бандажа 250; кроме того, обеспечена некоторая возможность (ограниченного) перемещения по окружности (например, на от примерно 0,1 до примерно 0,2 мм) между паз-ключом 280 и углублением 255; со ссылкой на Фиг. 7 и Фиг. 8 «радиальный» означает вертикально, а «по окружности» - горизонтально.

[0040] При выборе сопряжения с помощью устройства обычно используют несколько устройств. В этом случае, как показано, например, на Фиг. 6, турбина включает множество ориентированных в радиальном направлении устройств, в частности, множество паз-ключей; в соответствии с первым вариантом осуществления используют четыре паз-ключа 280-1, 280-2, 280-3, 280-4, но возможно и иное их количество, например, от трех до шестнадцати. Каждое устройство из этого множества выполнено с возможностью радиального скольжения в соответствующем углублении бандажа и/или в соответствующем углублении корпуса.

[0041] В соответствии с первым вариантом осуществления, показанным на Фиг. 2-8, фланец 254 бандажа 250 выполнен с возможностью сопряжения с узлом 270 кожуха 261 корпуса турбины. Узел 270 включает первый кольцевой фланец 272, кольцевое ребро 274, кольцевое седло 276 для размещения кольцевой шайбы 277 (при установке узла), второй кольцевой фланец 278; радиальные углубления 262 сформированы в кольцевом ребре 274. Фланец 254 выполнен с возможностью размещения между первым фланцем 272 и шайбой 277 с некоторой возможностью (ограниченного) аксиального перемещения (например, на от примерно 0,2 до примерно 0,5); следует отметить, что фланец 254 бандажа 250 помещается на свое место до размещения шайбы 277 на ее месте.

[0042] Бандаж 250 предпочтительно изготовлен из материала с низким коэффициентом теплового расширения (КТР), в частности КТР менее примерно 10 мкм/м/°C, предпочтительно менее примерно 8 мкм/м/°C, более предпочтительно менее примерно 6 мкм/м/°C; таким образом, его размеры, в частности его радиальный размер, по существу не зависят от его температуры. Бандаж 250 может быть изготовлен из или может содержать материал на основе металлического сплава или керамический материал.

[0043] Напротив, ротор 210 и/или статор 260 имеют размеры, в частности радиальный размер, зависящие от их температуры. В действительности ротор 210 и/или статор 260 обычно изготовлены из одного или более материалов с высоким КТР, в частности КТР более примерно 10 мкм/м/°C, в частности более примерно 12 мкм/м/°C, и более конкретно более примерно 14 мкм/м/°C. Ротор 210 и статор 260 могут быть изготовлены из одного или более металлических материалов.

[0044] Из Фиг. 9, Фиг. 10 и Фиг. 11 можно понять, как компоненты турбины могут изменять свои радиальные размеры в процессе работы турбины 200; Фиг. 9 соответствует возможному состоянию запуска, когда ротор 210 имеет низкую температуру, а статор 260 имеет низкую температуру, Фиг. 10 соответствует возможному состоянию разгона, когда ротор 210 имеет высокую температуру (и расширен), а статор 260 имеет низкую температуру, Фиг. 11 соответствует возможному рабочему состоянию, когда ротор 210 имеет высокую температуру (и расширен), а статор 260 имеет высокую температуру (и расширен); следует отметить, что форма, размер и положение бандажа 250 на этих трех фигурах одинаковы. На Фиг. 9 доступен большой зазор G1-1 между лопатками 213-1 и бандажом 250; на Фиг. 10 доступен малый зазор G1-2 между лопатками 213-1 и бандажом 250; на Фиг. 11 доступен малый зазор G1-2 (или зазор вообще отсутствует) между лопатками 213-1 и бандажом 250; зазор G1 уменьшился из-за расширения ротора 210, в частности колеса 212-1. Соответственно на Фиг. 9 доступен малый зазор G2-1 между бандажом 250, в частности фланцем 254, и кожухом 261, в частности ребром 274 (см. также Фиг. 7); на Фиг. 10 доступен малый зазор G2-1 между бандажом 250, в частности фланцем 254, и кожухом 261, в частности ребром 274 (см. также Фиг. 7); на Фиг. 11 доступен большой зазор G2-2 между бандажом 250, в частности фланцем 254, и кожухом 261, в частности ребром 274 (см. также Фиг. 8); зазор G2 увеличился из-за расширения статора 260, в частности кожуха 261.

[0045] Как описано выше, области 214 концов лопаток 213-1 могут находиться в непосредственной близости от внутренней области 252 бандажа 250 по меньшей мере в состоянии рабочего хода турбины 200.

[0046] В альтернативном варианте осуществления преимуществом является то, что области 214 концов лопаток 213-1 могут находиться в контакте с внутренней областью 252 бандажа 250 по меньшей мере в состоянии рабочего хода турбины 200. Однако в этом случае предпочтительно, чтобы бандаж 250 включал слой 253 истираемого материала на внутренней области 252 и чтобы лопатки 213 включали слой 215 истирающего материала (или по меньшей мере одно устройство из истирающего материала) на областях 214 концов. Таким образом при контакте слоя 215 со слоем 253 возникает легкое истирание без повреждения лопаток и/или бандажа. Кроме того, в этом случае по меньшей мере в состоянии рабочего хода турбины 200 области 214 концов лопаток 213-1 частично проникают во внутреннюю область 252 бандажа 250, что преимущественно обеспечивает отсутствие утечки рабочей среды, в частности по периферии лопаток, по меньшей мере в процессе рабочего хода турбины.

[0047] Фиг. 12 относится ко второму варианту осуществления турбины 900, который аналогичен первому варианту осуществления. В соответствии с этим вариантом осуществления бандаж 950 (который может состоять из одного или более фрагментов) проходит вокруг двух наборов лопаток 913-1 ротора (части первого колеса 912-1) и 913-2 (части второго колеса 912-2); в альтернативном варианте осуществления бандаж может проходить вокруг трех или более наборов лопаток ротора. Бандаж 950 сопряжен, например, с узлом 970 кожуха 961 корпуса статора турбины 900 с помощью фланца 954. Первая часть 951-1 (в форме цилиндрической или конической муфты) бандажа 950 проходит вокруг первого набора лопаток 913-1 ротора, а вторая часть 951-2 (в форме цилиндрической или конической муфты) бандажа 950 проходит вокруг второго набора лопаток 913-2 ротора.

[0048] Дополнительным преимуществом является установка набора лопаток 967-2 в бандаже 950, в частности в третьей части 953 (в форме цилиндрической или конической муфты) бандажа 950. Лопатки 967-2 можно считать лопатками статора.

[0049] Хотя сфера применения настоящего изобретения - газовые турбины (конкретно их первые ступени расширения, более конкретно их первая ступень расширения), оно также вполне применимо и к паровым турбинам.

[0050] Как должно быть понятно приведенного выше описания, в первому варианте осуществления, втором варианте осуществления и других аналогичных турбинах на практике реализован способ ограничения утечки между ротором и статором турбины по меньшей мере в процессе ее рабочего хода.

[0051] На Фиг. 13 представлена блок-схема 1300 варианта осуществления способа ограничения утечки рабочей среды вокруг концов лопаток ротора по меньшей мере в процессе работы турбины. Способ начинается с начального этапа 1310 и завершается на этапе 1390. В данном варианте осуществления предполагается, что турбина включает по меньшей мере одно колесо ротора с набором лопаток ротора и корпус статора, проходящий вокруг набора лопаток ротора; кроме того, радиальный размер корпуса статора зависит от его температуры, и радиальный размер колеса ротора зависит от его температуры.

[0052] В соответствии с данным вариантом осуществления способ включает этапы:

- (этап 1320) изготовления бандажа с радиальным размером, по существу не зависящим от его температуры,

- (этап 1350) размещения бандажа концентрически вокруг колеса ротора, между набором лопаток ротора и корпусом статора, и

- (этап 1360) механического сопряжения бандажа с корпусом таким образом, что сопряжение поддерживается независимо от температуры бандажа и от температуры корпуса, в частности, без повреждения бандажа и/или корпуса;

в соответствии с данным способом по меньшей мере при рабочей температуре турбины области концов лопаток находятся в непосредственной близости (например, от примерно 0,1 до примерно 1,0 мм) от внутренней области бандажа или в контакте с ней.

[0053] Как правило, при указанном выше механическом сопряжении обеспечено радиальное перемещение бандажа относительно корпуса.

[0054] Механическое сопряжение между бандажом и корпусом преимущественно реализовано с помощью множества паз-ключей.

[0055] В соответствии с данным вариантом осуществления способ может включать дополнительные этапы:

- (этап 1330) нанесения слоя истираемого материала на внутреннюю область бандажа, и

- (этап 1340) нанесения слоев истирающего или материала или по меньшей мере одно устройство из истирающего материала на области концов лопаток;

в этом случае в данном документе по меньшей мере при рабочей температуре турбины области концов или истирающие устройства частично проникают во внутреннюю область бандажа через истирание истираемого слоя истирающим материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАРОВАЯ ТУРБИНА С ПОВОРОТНЫМИ ЛОПАТКАМИ СТАТОРА | 2020 |

|

RU2786522C1 |

| РОТАЦИОННЫЙ УЗЕЛ ДЛЯ ТУРБИННОГО ДВИГАТЕЛЯ, СОДЕРЖАЩЕГО САМОПОДДЕРЖИВАЮЩИЙСЯ КОЖУХ РОТОРА | 2015 |

|

RU2712560C2 |

| СПОСОБ И СИСТЕМА ДЛЯ РЕГУЛИРОВАНИЯ ЗАЗОРА НА КРОМКАХ ЛОПАТОК РОТОРА ТУРБИНЫ | 2011 |

|

RU2566510C2 |

| КОЛЬЦЕВОЙ НЕПОДВИЖНЫЙ ЭЛЕМЕНТ ДЛЯ ИСПОЛЬЗОВАНИЯ С ПАРОВОЙ ТУРБИНОЙ И ПАРОВАЯ ТУРБИНА | 2009 |

|

RU2511914C2 |

| КОМПРЕССОР И ГАЗОВАЯ ТУРБИНА | 2020 |

|

RU2795138C1 |

| СПОСОБ МОНТАЖА БАНДАЖА ЛОПАТОК ТУРБИНЫ | 2003 |

|

RU2316652C2 |

| УСТРОЙСТВО ТУРБИНЫ И СПОСОБ ОХЛАЖДЕНИЯ БАНДАЖА, РАСПОЛОЖЕННОГО У КРОМКИ ЛОПАТКИ ТУРБИНЫ | 2008 |

|

RU2462600C2 |

| КОМПОНЕНТ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2012 |

|

RU2632065C2 |

| ТУРБИНА, СОДЕРЖАЩАЯ СМЕННЫЕ НОСИТЕЛИ ИСТИРАЕМОГО УПЛОТНЕНИЯ ДЛЯ СОЗДАНИЯ УПЛОТНЕНИЯ МЕЖДУ ВРАЩАЮЩИМСЯ И СТАЦИОНАРНЫМ КОМПОНЕНТАМИ ТУРБИНЫ | 2005 |

|

RU2392449C2 |

| ЭЛЕМЕНТ СТАТОРА ТУРБИНЫ (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2362021C2 |

Описана газовая (или паровая) турбина (200), включающая ротор с по меньшей мере одним набором лопаток (213-1) ротора, статор с корпусом (261) и бандаж (250); бандаж (250) проходит вокруг набора лопаток (213-1) ротора, а корпус (261) проходит вокруг бандажа (250). Бандаж (250) имеет радиальный размер, который не зависит от его температуры из-за его материала, и сопряжен с возможностью перемещения с корпусом (261) таким образом, чтобы корпус (261) статора мог термически расширяться и сжиматься в процессе работы турбины с сохранением при этом радиального размера бандажа. Ротор также термически расширяется и сжимается в процессе работы турбины, и при рабочей температуре области концов лопаток (213-1) ротора находятся в непосредственной близости от внутренней области бандажа (250), так что в рабочем состоянии зазор мал или даже равен нулю. Бандаж (250) изготовлен из или содержит материал с коэффициентом теплового расширения (КТР) менее 10 мкм/м/°С. Позволяет исключить утечку рабочей среды по периферии лопаток ротора во время работы турбины, эффективность турбины в рабочем состоянии оказывается максимальной. 2 н. и 18 з.п. ф-лы, 13 ил.

1. Турбина (200), включающая ротор (210), статор (260) и бандаж (250); причем ротор (210) включает по меньшей мере один набор лопаток (213-1) ротора,

при этом бандаж (250) проходит вокруг набора лопаток (213-1) ротора, причем статор (260) включает корпус (261), проходящий вокруг бандажа (250), и

при этом бандаж (250) изготовлен из или содержит материал с коэффициентом теплового расширения (КТР) менее 10 мкм/м/°С и сопряжен с корпусом (261) с возможностью перемещения таким образом, чтобы корпус (261) мог термически расширяться и сжиматься, тем самым изменяя радиальное расстояние между корпусом (261) и бандажом (250) в процессе работы турбины (200).

2. Турбина (200) по п. 1, в которой корпус (261) выполнен с возможностью (270) по существу фиксации относительного углового расположения бандажа (250) и корпуса (261) в процессе работы турбины (200).

3. Турбина (200) по п. 1 или 2, в которой корпус (261) выполнен с возможностью (270) по существу фиксации относительного аксиального расположения бандажа (250) и корпуса (261) в процессе работы турбины (200).

4. Турбина (200) по п. 1, или 2, или 3, в которой часть (250-1, 250-2, 250-3, 250-4) бандажа (250) сопряжена с возможностью скольжения с частью (261-1, 261-2, 261-3, 261-4) корпуса (261) с изменением их относительного радиального положения.

5. Турбина (200) по п. 4, дополнительно включающая по меньшей мере одно ориентированное в радиальном направлении устройство (280), в частности паз-ключ, причем указанное устройство (280) выполнено с возможностью радиального скольжения в углублении (255) бандажа (250) и/или углублении (262) корпуса (261).

6. Турбина (200) по п. 5, включающая множество ориентированных в радиальном направлении устройств (280-1, 280-2, 280-3, 280-4), в частности паз-ключей, причем каждое устройство из указанного множества выполнено с возможностью радиального скольжения в соответствующем углублении бандажа (250) и/или соответствующем углублении корпуса (261).

7. Турбина (200) по п. 5 или 6, в которой каждое устройство (280) зафиксировано (282) на указанном корпусе (261), причем каждое устройство (280) выполнено с возможностью радиального скольжения в соответствующем углублении (255) бандажа (250).

8. Турбина (200) по любому из предшествующих пунктов, в которой указанный бандаж (250) включает слой (253) истираемого материала на внутренней области (252).

9. Турбина (200) по п. 8, в которой одна или более лопаток (213) ротора указанного набора включает слой (215) или устройство из истирающего материала на области (214) концов.

10. Турбина (200) по любому из предшествующих пунктов, в которой указанный бандаж (250) изготовлен из или содержит материал с КТР менее 8 мкм/м/°С, предпочтительно менее 6 мкм/м/°С.

11. Турбина (200) по любому из предшествующих пунктов, в которой указанный бандаж (250) изготовлен из или содержит материал на основе металлического сплава или керамический материал.

12. Турбина (200) по любому из предшествующих пунктов, в которой ротор (210) и/или статор (260) изготовлены из одного или более материалов с КТР более 10 мкм/м/°С.

13. Турбина (200) по любому из предшествующих пунктов, в которой ротор (210) и/или статор (260) изготовлены из одного или более металлических материалов.

14. Турбина (900) по любому из предшествующих пунктов, в которой указанный бандаж (950) проходит вокруг одного, или двух, или трех, или более наборов лопаток (913-1, 913-2) ротора.

15. Турбина (900) по п. 14, в которой статор включает по меньшей мере один набор лопаток (967-2) статора, причем указанные лопатки (967-2) установлены на указанном бандаже (950).

16. Турбина (200) по любому из предшествующих пунктов, которая является газовой турбиной или паровой турбиной.

17. Способ ограничения утечки рабочей среды между ротором (210) и статором (260) в турбине (200) в процессе рабочего хода турбины (200), причем турбина включает по меньшей мере одно колесо (212-1) ротора с набором лопаток (213-1) ротора и корпус (261) статора, проходящий вокруг набора лопаток (213-1) ротора, при этом радиальный размер корпуса (261) статора зависит от его температуры, причем радиальный размер колеса (212-1) ротора зависит от его температуры, при этом способ включает этапы:

- изготовления (1320) бандажа (250) из или содержащего материал с коэффициентом теплового расширения (КТР) менее 10 мкм/м/°С,

- размещения (1350) бандажа (250) концентрически вокруг колеса (212-1) ротора, между набором лопаток (213-1) ротора и корпусом (261) статора, и

- механического сопряжения (1360) бандажа (250) с корпусом (261) таким образом, что сопряжение поддерживается независимо от температуры бандажа и от температуры корпуса;

причем при рабочей температуре турбины области (214) концов лопаток (213-1) указанного набора находятся в непосредственной близости от внутренней области (252) бандажа (250) или в контакте с ней.

18. Способ по п. 17, в котором при механическом сопряжении обеспечено радиальное перемещение бандажа (250) относительно корпуса (261).

19. Способ по п. 18, в котором механическое сопряжение между бандажом (250) и корпусом (261) выполняется с помощью множества паз-ключей (280).

20. Способ по п. 17, или 18, или 19, дополнительно включающий этапы:

- нанесения (1330) слоя (253) истираемого материала на внутреннюю область (252) бандажа (250), и

- нанесения (1340) слоев (215) истирающего или материала, или устройства из истирающего материала на области (214) концов лопаток (213-1) ротора указанного набора;

причем при рабочей температуре турбины указанные области (214) концов или указанные устройства частично проникают в указанную внутреннюю область (252).

| Система регулирования радиального зазора | 2017 |

|

RU2649167C1 |

| EP 2930307 A1, 14.10.2015 | |||

| US 2018306057 A1, 25.10.2018 | |||

| US 2012045312 A1, 23.02.2012 | |||

| DE 19812380 A1, 28.01.1999 | |||

| US 2003202876A1, 30.10.2003 | |||

| US 4784569 A, 15.11.1988. | |||

Авторы

Даты

2022-11-09—Публикация

2020-01-24—Подача