Область техники

Группа изобретений относится к промышленности строительных материалов, и может быть использована при изготовлении высокотемпературных теплоизоляционных изделий.

Предшествующий уровень техники

Известны составы сырьевых смесей с диатомитом для изготовления керамических изделий (Сухарев, М. Ф. Производство теплоизоляционных материалов: [Учебник для подгот. рабочих на пр-ве] / М. Ф. Сухарев, И. Л. Майзель, В. Г. Сандлер. - 3-е изд., перераб. и доп. - М.: Высш. школа, 1981. - 231 с.).

Огнеупорные теплоизоляционные материалы из кремнистых пород (диатомит, трепел, опока) имеют один большой недостаток. Они разрушаются при резком охлаждении до температуры ниже +300 °С. Негативный эффект связан с фазовым переходом высокотемпературной формы кристобалита в составе материала в низкотемпературную. Превращение происходит быстро и сопровождается изменением объема минерала (≈4,9%) (Kashcheev, I.D. Diatomic heat insulation materials with increased application temperature / I.D. Kashcheev, S.N. Sychev, K.G. Zemlyanoi, A.B. Klimovskii, S.A. Nesterova // Refractories and Industrial Ceramics, 2009. 50(5). Pp. 354-358. DOI:10.1007/s11148-010-9213-9.).

Известны способы частичного решения представленной выше проблемы. В состав шихты из кремнистых пород дополнительно вводят карбонатные породы. После совместного обжига кремнистых и карбонатных пород в керамике кроме кристобалита появляются новые фазы: волластонит (CaO⋅SiO2), ранкинит (3CaO⋅2SiO2), ларнит (2CaO⋅SiO2). Термическая стойкость керамики и предельная температура эксплуатации незначительно увеличивается (RU 2411219, МПК C04B 38/06, опубл. 03.08.2009).

Из перечисленных выше минералов наиболее перспективным для получения огнеупорных материалов является волластонит. Фазовый переход низкотемпературного волластонита (β-форма) в высокотемпературный (α-форма) происходит при температуре > +1100 °С. Известен способ получения волластонита из диатомита и мела при температуре обжига сырьевой смеси +1200 °С. В результате были получены керамические материалы с количеством волластонита в составе более 90 %. Керамика, состоящая из данного соединения, имеет высокую термическую стойкость и предельную температуру применения. Она обладает высокой химической стойкостью к расплавам многих металлов, в том числе алюминия и может быть востребована в литейном производстве (Vakalova, T.V. Solid-phase synthesis of wollastonite in natural and technogenic siliceous stock mixtures with varying levels of calcium carbonate component / T.V. Vakalova, V.M. Pogrebenkov, N.P. Karionova // Ceramics International, 2016. 42(15). Pp. 16453-16462. DOI: 10.1016/j.ceramint.2016.06.060.).

Недостатком известного способа является высокая температура получения материала.

Известно применение механохимического активирования сырьевой смеси при получении муллита (RU 2463275, МПК C04B35/185, опубл. 29.04.2011). Способ включает смешивание природного алюмосиликатного соединения и алюминийсодержащего соединения, механическую активацию полученной смеси при механической нагрузке мелющих тел, соответствующей ускорению не менее 20G, с последующей термообработкой. Отмечено положительное влияние механохимической активации на процесс формирования муллита и указывается на возможность снижения температуры спекания муллитовой керамики на 200-300 °С по сравнению с методом твердофазного синтеза.

Недостатком известного способа является невозможность получения из аморфной кремнеземистой породы в виде диатомита и карбонатной породы в виде мела или известняка керамики с содержанием волластонита в составе более 90 % и необходимыми физико-механическими и технологическими свойствами.

Наиболее близким по технической сущности к заявленному изобретению является шихта для высокотемпературной изоляции, включающая вспученный вермикулит, огнеупорную связку и дисперсный огнеупорный заполнитель (SU 1534039, МПК C04B 38/08, C04B 14/20, опубл. 29.12.1987).

К недостаткам известной сырьевой смеси для изготовления высокотемпературных теплоизоляционных изделий следует отнести высокую температуру изготовления изделий, а также ограниченное количество дисперсного огнеупорного заполнителя.

Сущность изобретения

Технический результат заключается в снижении температуры получения теплоизоляционных изделий и расширении сырьевой базы за счет использования для производства карбонатных пород.

Сущность изобретения заключается в том, что сырьевая смесь для изготовления высокотемпературных теплоизоляционных изделий, по первому варианту исполнения, включает огнеупорную связку и огнеупорный пористый заполнитель. В качестве огнеупорной связки содержит аморфную кремнеземистую породу в виде диатомита и карбонатную породу в виде мела или известняка, а в качестве огнеупорного пористого заполнителя содержит вспученный вермикулит, при следующем соотношении компонентов, мас. %:

Сырьевая смесь для изготовления высокотемпературных теплоизоляционных изделий, по второму варианту исполнения, включает огнеупорную связку и огнеупорный пористый заполнитель. В качестве огнеупорной связки содержит аморфную кремнеземистую породу в виде диатомита и карбонатную породу в виде мела или известняка, а в качестве огнеупорного пористого заполнителя содержит вспученный перлит, при следующем соотношении компонентов, мас. %:

Способ изготовления высокотемпературных теплоизоляционных изделий из сырьевой смеси включает сушку и дробление аморфной кремнеземистой породы в виде диатомита и карбонатной породы в виде мела или известняка, совместную механохимическую активацию аморфной кремнеземистой породы в виде диатомита и карбонатной породы в виде мела или известняка в планетарной шаровой мельнице в течение 20-60 мин при центробежных перегрузках внутри стаканов мельницы 10G или в течение 10-30 мин при 20G, смешивание компонентов аморфной кремнеземистой породы в виде диатомита и карбонатной породы в виде мела или известняка и вспученного вермикулита или вспученного перлита с водой, формование изделий, сушку изделий и их обжиг при максимальной температуре 900 °С в течение 2 ч.

Краткое описание чертежей

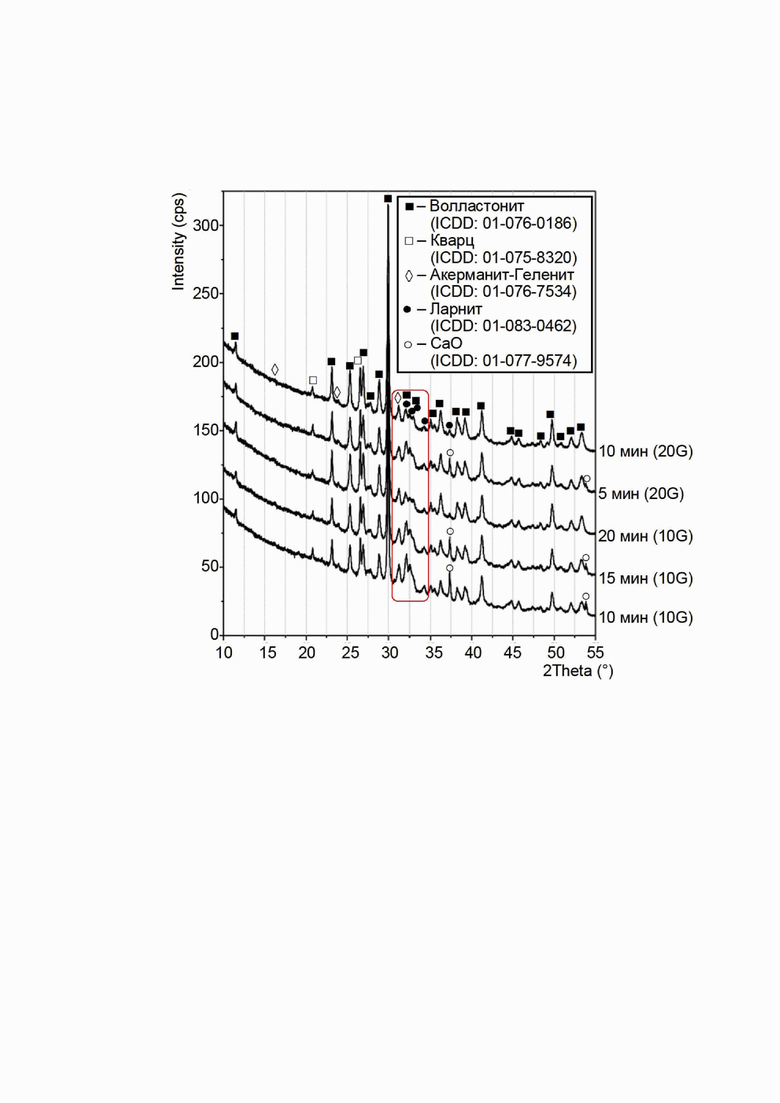

На чертеже показаны рентгенограммы образцов огнеупорной связки (соотношение мел:диатомит равно 1,2:1) после обжига при максимальной температуре 900оС в течение 2 ч.

Осуществление изобретения

В заявленном изобретении предпочтительно использовать следующие компоненты.

Диатомит из карьера Атемарского месторождения Республики Мордовия (Россия). Химический состав применяемого диатомита, мас. %: SiO2 – 81,47, Al2O3 – 5,34, Fe2O3 – 2,05, SО3 – 1,76, CaO – 1,51, K2O – 0,97, MgO – 0,89, TiO2 – 0,25, Na2O – 0,20, P2O5 – 0,03, BaO – 0,02, SrO – 0,01, ZrO2 – 0,01, V2O5 – 0,01, MnO – 0,01, Cr2O3 – 0,01, ППП (Потери при прокаливании) – 5,46.

Мел из карьера Атемарского месторождения Республики Мордовия (Россия). Химический состав применяемого мела, мас. %: CaO – 51,98, SiO2 – 5,65, Al2O3 – 1,29, Fe2O3 – 0,61, MgO – 0,42, K2O – 0,22, SrO – 0,14, P2O5 – 0,08, TiO2 – 0,06, Na2O – 0,06, SО3 – 0,03, V2O5 – 0,01, MnO – 0,04, ППП (Потери при прокаливании) – 39,41.

Известняк из карьера Пикалевского месторождения Ленинградской области (Россия). Химический состав применяемого известняка, мас. %: CaO – 51,81, SiO2 – 3,65, Al2O3 – 0,71, Fe2O3 – 0,97, MgO – 1,45, ППП (потери при прокаливании) – 41,41.

Вспученный вермикулит фракции 0-10 мм, марки по насыпной плотности 150, влажностью менее 1 %, отвечающий требованиям ГОСТ 12865-67.

Вспученный перлит фракции 0-5 мм, марки по насыпной плотности М150, влажностью менее 1 %, отвечающий требованиям ГОСТ 10832-2009.

Способ изготовления высокотемпературных теплоизоляционных изделий из сырьевой смеси заключается в следующем.

Огнеупорную связку готовили следующим способом. Дозировали компоненты. Аморфную кремнеземистую породу в виде диатомита и карбонатную породу (например, мел или известняк) сушили до влажности менее 2 %. Затем дробили до фракции 0-10 мм. Дозировали и проводили совместную механохимическую активацию данных компонентов в планетарной шаровой мельнице в течение 20-60 мин при центробежных перегрузках внутри стаканов мельницы 10G или в течение 10-30 мин при 20G.

Ограничения механохимической активации компонентов для огнеупорной связки по продолжительности при определенных центробежных перегрузках внутри стаканов мельницы приняты исходя из следующего. При активации компонентов в течение менее 20 мин при центробежных перегрузках внутри стаканов мельницы 10G или в течение менее 10 мин при 20G, количество волластонита в образцах обожженной огнеупорной связки менее 90 % (см. чертеж). В табл. 1 количественный фазой анализ образцов огнеупорной связки с соотношением мел:диатомит равном 1,2:1 после обжига при максимальной температуре 900 °С в течение 2 ч.

При активации компонентов в течение более 60 мин при центробежных перегрузках внутри стаканов мельницы 10G или в течение более 30 мин при 20G, образцы высокотемпературных теплоизоляционных изделий имеют дефекты (трещины) в следствие большой огневой усадки из-за высокой реакционной активности огнеупорной связки.

В работающий смеситель заливали воду, постепенно загружали огнеупорную связку, перемешивали приблизительно в течение 5-6 мин. Затем загружали огнеупорный пористый заполнитель (например, вспученный вермикулит или вспученный перлит), и перемешивали дополнительно приблизительно в течение 5-6 мин. Готовую смесь подавали в формы и укладывали с применением вибрации. Отформованные изделия сушили при температуре 40 °С до стабилизации массы и обжигали с выдержкой при максимальной температуре 900°С в течение 2 ч.

Свойства образцов определяли по методикам согласно ГОСТ 24468-2000 (кажущуюся плотность), ГОСТ 4071.2-2021 (предел прочности при сжатии) и ГОСТ 5402.2-2000 (дополнительную линейную усадку при температуре 1050°С и 1100°С и предельную температуру эксплуатации). Качественный фазовый состав образцов определяли методом Ханавальта с использованием базы данных ICDD PDF-2. Количество волластонита в составе огнеупорной связки после обжига определяли методом эталонного отношения интенсивности.

Исследуемые составы представлены в табл. 2, показатели свойств показаны в табл. 3.

Анализ полученных результатов исследований показал, что совместная механохимическая активация компонентов огнеупорной связки (мел/известняк+диатомит) существенно влияет на их реакционную активность. Количество волластонита в образцах огнеупорной связки после обжига увеличилось с повышением центробежных перегрузок внутри стаканов мельницы и продолжительности активации. В результате температуру твердофазного синтеза волластонитовой керамики удалось снизить до 900 °С. После обжига в течение 2 ч получены образцы более чем на 90 % состоящие из минерала волластонита.

После обжига при температуре 900 °С сырьевой смеси, состоящей из огнеупорной связки и вспученного вермикулита или вспученного перлита получены образцы огнеупорного теплоизоляционного материала. Образцы имеют кажущуюся плотность от 355 до 680 кг/м3, прочность при сжатии от 1,2 до 3,5 МПа и предельную температуру эксплуатации 1050 °С (образцы с вспученным перлитом) и 1100 °С (образцы с вспученным вермикулитом).

По сравнению с известным решением предлагаемое позволяет снизить температуру получения теплоизоляционных изделий и расширить сырьевую базу за счет использования для производства карбонатных пород.

Таблица 1

Таблица 2

Известняк

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ОГНЕУПОРНОГО БЕТОНА | 2016 |

|

RU2626480C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ПОРИСТОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2497774C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО МАТЕРИАЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2520280C1 |

| СПОСОБ ПОЛУЧЕНИЯ ШИХТЫ ДЛЯ СИНТЕЗА ВОЛЛАСТОНИТА И ЕЕ СОСТАВ | 2008 |

|

RU2380340C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО И УТЕПЛИТЕЛЬНОГО МАТЕРИАЛА ДЛЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2009 |

|

RU2448065C2 |

| Шихта для высокотемпературной изоляции | 1987 |

|

SU1534039A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМОВЕРМИКУЛИТОВЫХ ИЗДЕЛИЙ | 2023 |

|

RU2819710C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2478586C2 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

Изобретение относится к промышленности строительных материалов и может быть использовано при изготовлении высокотемпературных теплоизоляционных изделий. Сырьевая смесь содержит аморфную кремнеземистую породу в виде диатомита и карбонатную породу в виде мела или известняка, а в качестве огнеупорного пористого заполнителя содержит вспученный вермикулит при следующем соотношении компонентов, мас.%: диатомит 33,0-35,28, карбонатная порода 28,22-39,6, вспученный вермикулит 27,4-36,5. По второму варианту исполнения сырьевая смесь в качестве огнеупорного пористого заполнителя содержит вспученный перлит при следующем соотношении компонентов, мас.%: диатомит 20,33-32,64, карбонатная порода 16,27-39,16, вспученный перлит 28,2-63,4. Способ получения сырьевой смеси включает сушку и дробление диатомита и карбонатной породы в виде мела или известняка, их совместную механохимическую активацию в планетарной шаровой мельнице в течение 20-60 мин при центробежных перегрузках внутри стаканов мельницы 10G или в течение 10-30 мин при 20G. Указанные компоненты смешивают с водой и вспученным вермикулитом или вспученным перлитом, формуют изделия, сушат и обжигают при максимальной температуре 900°С в течение 2 ч. Технический результат заключается в снижении температуры получения теплоизоляционных изделий и расширении сырьевой базы. 3 н.п. ф-лы, 1 ил., 3 табл.

1. Сырьевая смесь для изготовления высокотемпературных теплоизоляционных изделий, включающая огнеупорную связку и огнеупорный пористый заполнитель, отличающаяся тем, что в качестве огнеупорной связки содержит аморфную кремнеземистую породу в виде диатомита и карбонатную породу в виде мела или известняка, а в качестве огнеупорного пористого заполнителя содержит вспученный вермикулит при следующем соотношении компонентов, мас.%:

2. Сырьевая смесь для изготовления высокотемпературных теплоизоляционных изделий, включающая огнеупорную связку и огнеупорный пористый заполнитель, отличающаяся тем, что в качестве огнеупорной связки содержит аморфную кремнеземистую породу в виде диатомита и карбонатную породу в виде мела или известняка, а в качестве огнеупорного пористого заполнителя содержит вспученный перлит при следующем соотношении компонентов, мас.%:

3. Способ изготовления высокотемпературных теплоизоляционных изделий из сырьевой смеси по пп. 1 и 2, включающий сушку и дробление аморфной кремнеземистой породы в виде диатомита и карбонатной породы в виде мела или известняка, совместную механохимическую активацию аморфной кремнеземистой породы в виде диатомита и карбонатной породы в виде мела или известняка в планетарной шаровой мельнице в течение 20-60 мин при центробежных перегрузках внутри стаканов мельницы 10G или в течение 10-30 мин при 20G, смешивание компонентов аморфной кремнеземистой породы в виде диатомита и карбонатной породы в виде мела или известняка и вспученного вермикулита или вспученного перлита с водой, формование изделий, сушку изделий и их обжиг при максимальной температуре 900°С в течение 2 ч.

| Шихта для высокотемпературной изоляции | 1987 |

|

SU1534039A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2009 |

|

RU2443660C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НА ОСНОВЕ КРЕМНЕЗЕМСОДЕРЖАЩЕГО СВЯЗУЮЩЕГО | 2005 |

|

RU2283818C1 |

| ОГНЕЗАЩИТНЫЙ СОСТАВ ДЛЯ БЕТОНА, МЕТАЛЛА И ДЕРЕВА "ФАЙРЕКС" | 1998 |

|

RU2140400C1 |

| CN 105884331, 24.08.2016 | |||

| Линейный цилиндрический электродвигатель | 1984 |

|

SU1182608A1 |

Авторы

Даты

2022-11-14—Публикация

2022-04-27—Подача