Предлагаемое изобретение относится к области нефтехимического синтеза, а именно к способу получения олигомеров изоамиленов.

Олигомеры амиленов - продукты с высокой добавленной стоимостью, которые после гидрирования используются в качестве компонентов бензинового (димеры) либо дизельного топлива (тримеры и более высокомолекулярные) [Cruz V.J., Izquierdo J.F., Cunill F., Tejero J., Iborra M.,  React. Funct. Polym. 2005. V. 65. P. 149], присадок [Kulkarni A., Kumar A., Goldman A.S., Celik F.E. Catalysis Communications. 2016. V. 75. P. 98-102] или растворителей [US Pat. 4,335,009, 1982]. Кроме того, димеры амиленов - изодецены - являются промежуточными продуктами в производстве эпоксидов, аминов, алкилированных ароматических соединений и синтетических жирных кислот [Ceska J., Zilkova N., Nachtigall P. Industrial Studies in Surface Science and Catalysis. 2005. V. 158. P. 1201-1212].

React. Funct. Polym. 2005. V. 65. P. 149], присадок [Kulkarni A., Kumar A., Goldman A.S., Celik F.E. Catalysis Communications. 2016. V. 75. P. 98-102] или растворителей [US Pat. 4,335,009, 1982]. Кроме того, димеры амиленов - изодецены - являются промежуточными продуктами в производстве эпоксидов, аминов, алкилированных ароматических соединений и синтетических жирных кислот [Ceska J., Zilkova N., Nachtigall P. Industrial Studies in Surface Science and Catalysis. 2005. V. 158. P. 1201-1212].

Разветвленные димеры изоамиленов находят применение в парфюмерной и пищевой промышленности [US Pat. 4,374,053, 1983; US Pat. 4,391,999,1983].

Один из первых промышленных способов получения олигомеров низших олефинов С3-С5 фирмы UOP«Catalytic Condensation process» основан на применении силикафосфатных катализаторов (SPA-фосфорная кислота, нанесенная на природный или синтетический диоксид кремния). Катализатор характеризуется серьезными недостатками: короткий срок службы, коррозия оборудования, сложности при удалении катализатора из реактора и его утилизации [Ipatieff V.N. Industrial and Engineering Chemistry. 1935. V. 27. №9. P. 1067-1069.] Кроме того, в случае наличия в исходной углеводородной смеси трет-алкенов (изобутена, изопентенов и т.п.), последние в условиях, необходимых для димеризации нетретичных алкенов, превращаются преимущественно не в димеры, а в олигомеры и полимеры.

Известно об использовании в качестве катализаторов данной реакции модифицированных оксидов алюминия (5%NH4F/Al2O3) [Ferrer D.I. Universidad Nacional Autonoma de Mexico: Maestro eningenieria. 2009], катионных ионообменных смол Amberlyst, Pyrolite, Nafion [Shah N.F., Sharma MM. Reactive Polymers. 1993. V. 19. P. 181-190;  Valkai I.,

Valkai I.,  Chemical Engineering Transaction. 2012. V. 29. P. 985-990;

Chemical Engineering Transaction. 2012. V. 29. P. 985-990;  Valkai I.,

Valkai I.,  Topics in Catalysis. 2013. V. 56. P. 831-838;

Topics in Catalysis. 2013. V. 56. P. 831-838;  Tomasek S.,

Tomasek S.,  Journal of Cleaner Production. 2016. V. 136, Part B. P. 81-88; Granollers M., Izquierdo J.F., Cunill F. Appl. Catal. A: General. 2012. V. 435-436. P. 163-171; Cruz V.J., Izquierdo J.F., Cunill F., Tejero J., Iborra M.,

Journal of Cleaner Production. 2016. V. 136, Part B. P. 81-88; Granollers M., Izquierdo J.F., Cunill F. Appl. Catal. A: General. 2012. V. 435-436. P. 163-171; Cruz V.J., Izquierdo J.F., Cunill F., Tejero J., Iborra M.,  React. Funct. Polym. 2005. V. 65, I. 1-2 P. 149-160; Cruz V.J.,

React. Funct. Polym. 2005. V. 65, I. 1-2 P. 149-160; Cruz V.J.,  Cunill F., Izquierdo J.F., Tejero J., Iborra M.,

Cunill F., Izquierdo J.F., Tejero J., Iborra M.,  Journal of Catalysis. 2007. V. 67. P. 210-224; Di Girolamo M., Marchionna M. Journal Of Molecular Catalysis A Chemical. 2001. V. 177. P. 33-40; Granollers M., Izquierdo J.F., Cunill F. Applied Catalysis A: General. 2012. V. 435-436. P. 163-171; Патент РФ №2137808, 1999].

Journal of Catalysis. 2007. V. 67. P. 210-224; Di Girolamo M., Marchionna M. Journal Of Molecular Catalysis A Chemical. 2001. V. 177. P. 33-40; Granollers M., Izquierdo J.F., Cunill F. Applied Catalysis A: General. 2012. V. 435-436. P. 163-171; Патент РФ №2137808, 1999].

Недостатками использования ионообменных смол являются: 1) температурные ограничения их использования; 2) дезактивация при повышении температуры и необратимая деактивация при повышенных температурах, и, как следствие, невозможность реактивации; 3) быстрая дезактивация из-за наличия примесей в реакционной массе (например, NaOH); 4) частое использование в качестве растворителя метилового или этилового спирта, что приводит к добавлению стадии отделения растворителя; 5) высокое давление и низкая скорость подачи сырья; 6) необходимость добавления стадии гидрирования в случае наличия в сырье диенов (бутадиена), для того, чтобы избежать дезактивации. [Antunes В.М., Rodrigues A.E., Lin Z., Portugal I., Silva CM. Fuel Processing Technology. 2015. V. 138 P. 86-99].

Среди различных гетерогенных катализаторов олигомеризации пент-1-ена известно применение смектитовых глин, а именно столбчатого монтмориллонита (АРМ) и сапонита (APS), отличающихся кислотными свойствами и структурными характеристиками [Casagrande М., Storaro L., Lenarda М., Rossini S. Catalysis Communications V. 6. 2005. P. 568-572]. Продуктами олигомеризации пент-1-ена в изопентане в присутствии вышеописанных глин являются следующие фракции: C1-C9 (9,4-37,7%), С10 (44,5-71,7%) и С11-С20 (10,8-47,2%). Суммарная селективность образования дизельной фракции С10-С20 достигает 62,3-94,2%. Конверсия не превышает 34-63% (Р=4,9 МПа, Т=200-250°С, WHSV=2-3 ч-1). Наиболее активный и селективный образец АРМ не восстанавливает свои свойства после регенерации, а образец APS более стабилен, но характеризуется меньшей селективностью по олигомерам С10-С20.

Недостатками данного метода является низкая конверсия и стабильность работы приведенных образцов катализаторов. Высокие выходы дизельной фракции достигаются лишь при проведении процесса в условиях высокого давления (4,9 МПа) и низких объемных скоростей (2 ч-1).

Разработаны катализаторы олигомеризации низших олефинов (преимущественно С3-С4) на основе цеолита ZSM-5. Для получения качественного дизельного топлива необходимо проводить процесс в реакторах периодического действия со стационарным слоем катализатора при невысоких температурах (200-300°С) и высоком давлении (3-10 МПа) (процесс MOGD фирмы Mobil Oil). [US Pat. №4504693, 1983; Guann R.J., Green L.A.,TabakS.A., KrambeckFJ. //Ind. Eng. Chem. Res. 1988, V. 27, P. 565-570; Tabak S.A., Krambeck F.J., Garwood W.E. AIChE J. 1986. V. №9. P. 1526-1531].

Недостатки описанных методов: высокое давление реакции, большое количество побочных продуктов реакции. Кроме того, при использовании изопентенов процесс закоксовывания катализатора ускоряется по сравнению с олигомеризацией пропена за счет уменьшения возможности диффузии, продуктов из пор и полостей цеолита ZSM-5.

В патенте фирмы UOP [US Pat. №9567267, 2017] предложен способ олигомеризации фракции олефинов С4-С5 с установки каталитического крекинга. Олигомеризацию алкенов проводят в две стадии: исходную смесь С4-С5 подвергают олигомеризации, затем фракционируют и возвращают олефины С4 и С5+ на вторую стадию олигомеризации. Катализатором первой ступени является твердая фосфорная кислота, катализатором второй стадии -среднепористые цеолиты (МТТ, MTW, MFI). Процесс проводят при давлении 2,1-10,5 МПа и температуре 150-300°С. Скорость подачи сырья варьируют от 0,5 до 5 ч-1. Суммарная конверсия олефинов по данному методу составляет 95%. Содержание бензиновой фракции в продукте может быть около 40%, выход дизельной фракции достигает 56-78% в зависимости от состава сырья.

Недостатками указанного выше способа являются: многостадийность; использование на первой стадии фосфорнокислотного катализатора; использование гранулированных цеолитных катализаторов, полученных путем гранулирования смеси цеолита со связующим веществом, снижающим активность катализаторов.

В работе авторов [Granollers М., Izquierdo J.F., Tejero J., Iborra M.,  ,

,  Cunill F. Ind. Eng. Chem. Res. 2010. V. 49. P. 3561-3570] приведены результаты олигомеризации смеси изоамиленов (6 мас. % 2-метил-бут-1-ена и 94 мас. % 2-метил-бут-2-ена) в присутствии цеолитов: Н-BEA (Si/Al=25), H-FAU (6), H-FAU (30), и H-MOR (20). Реакцию проводят в периодическом реакторе с магнитным перемешиванием (500 rpm) в интервале температур от 60 до 100°С, при давлении 0,2 МПа. Загрузку катализаторов изменяют от 0,5-6 г сухого образца. Показано, что конверсия изоамиленов в присутствии цеолитов достигает 98-99,5%, селективность по димерам составляет 65-75,6% (Н-ВЕА-25), 63-71% (H-MOR-20), 57-48% (Н-FAU-6) и 33-51% (H-FAU-30), по тримерам - 19-29% (Н-ВЕА-25), 24-31% (H-MOR-20), 34-40% (H-FAU-6) и 43-44% (H-FAU-30), а по продуктам крекинга (С6-С9+С11-C14) - 5-6% (Н-ВЕА-25), 5-6% (H-MOR-20), 9-11% (Н-FAU-6), 5-23% (H-FAU-30).

Cunill F. Ind. Eng. Chem. Res. 2010. V. 49. P. 3561-3570] приведены результаты олигомеризации смеси изоамиленов (6 мас. % 2-метил-бут-1-ена и 94 мас. % 2-метил-бут-2-ена) в присутствии цеолитов: Н-BEA (Si/Al=25), H-FAU (6), H-FAU (30), и H-MOR (20). Реакцию проводят в периодическом реакторе с магнитным перемешиванием (500 rpm) в интервале температур от 60 до 100°С, при давлении 0,2 МПа. Загрузку катализаторов изменяют от 0,5-6 г сухого образца. Показано, что конверсия изоамиленов в присутствии цеолитов достигает 98-99,5%, селективность по димерам составляет 65-75,6% (Н-ВЕА-25), 63-71% (H-MOR-20), 57-48% (Н-FAU-6) и 33-51% (H-FAU-30), по тримерам - 19-29% (Н-ВЕА-25), 24-31% (H-MOR-20), 34-40% (H-FAU-6) и 43-44% (H-FAU-30), а по продуктам крекинга (С6-С9+С11-C14) - 5-6% (Н-ВЕА-25), 5-6% (H-MOR-20), 9-11% (Н-FAU-6), 5-23% (H-FAU-30).

В работах [Kulkarni A., Kumar A., Goldman A.S., Celik F.E. Catalysis Communications. 2016. V. 75. P. 98-102; Kulkarni A. Graduate School-New Brunswick Rutgers, The State University of New Jersey. 2015] исследованы превращения пент-1-ена в присутствии цеолитов различного структурного типа MFI (Si/Al=15), BEA (Si/Al=12,5), MOR (Si/Al=10), FER (Si/Al=10), FAU (Si/Al=2.6 и 6) в Н-форме. Получены следующие результаты: селективность образования димеров пентенов достигает 40% на MFI, 15% на MOR, 20% на ВЕА, 74% на FER, 59% на FAU (Si/Al=6) при 40% конверсии мономера. Остальными продуктами реакции являются продукты крекинга изомеров пентенов. Реакцию проводят в автоклавах в атмосфере аргона при постоянном перемешивании. Концентрация исходного пент-1-ена составляет 300 ммоль в додекане, температура реакции 200°С, массу катализатора варьируют от 7,86 мг (для образцов с Si/Al=10) до 11,43 мг (для образцов с Si/Al=15), время реакции от 1 до 6 ч.

Недостатками способа являются: высокая крекирующая активность данных образцов катализаторов, низкий выход олигомеров.

Жидкофазную олигомеризацию пентена, согласно методу, приведенному авторами [ Paris С.,

Paris С.,  Moliner М.,

Moliner М.,  Corma A. ACS Catal. 2017. V. 7. P. 6170-6178.], проводят в присутствии наноразмерных образцов цеолита Beta (Si/Al=15 и 30), приготовленных в щелочной среде (Beta-15-OH, Beta-30-OH) и фтористоводородной (Beta-15-F, Beta-30-F). Реакционные условия: проточный реактор, 200°С, 4 МПа, скорость подачи сырья 2,8-9,1 г*ч*моль-1 Измельченные гранулы цеолита Beta (фракция 0,25-0,42 мм) смешивают с фракцией SiC (0,64-0,82 мм). Пент-1-ен растворяют в н-гептане в мольном соотношении 60:40.

Corma A. ACS Catal. 2017. V. 7. P. 6170-6178.], проводят в присутствии наноразмерных образцов цеолита Beta (Si/Al=15 и 30), приготовленных в щелочной среде (Beta-15-OH, Beta-30-OH) и фтористоводородной (Beta-15-F, Beta-30-F). Реакционные условия: проточный реактор, 200°С, 4 МПа, скорость подачи сырья 2,8-9,1 г*ч*моль-1 Измельченные гранулы цеолита Beta (фракция 0,25-0,42 мм) смешивают с фракцией SiC (0,64-0,82 мм). Пент-1-ен растворяют в н-гептане в мольном соотношении 60:40.

Отмечено, что более стабильным и активным катализатором является цеолит Beta - 15-ОН. Конверсия пентена составляет 85-95%. Селективность образования фракций составляет: углеводороды с температурой кипения до 173.9°С - 42% для Beta-15-ОН и 48% для Beta-15-F; средний дистиллят (173.9-391.1°С) - 56% для Beta-15-ОН и 52% для Beta-15-F, высококипящая фракция (391.1-1000°С) - 1-2% на обоих катализаторах.

Авторами [Margarit V.J.,  Navarro М.Т.,

Navarro М.Т.,  Corma A. Angew. Chem. 2018. V. 57. P. 3459-3463] реализована олигомеризация пентена, растворенного в гептане, в присутствии наноразмерных цеолитов структурного типа FER (Si/Al=15); приготовленных при 150°С (N-FER (15)-150) и 120°С (N-FER (15)-120). Реакционные условия: проточный реактор, 200°С, 4 МПа, скорость подачи сырья 8 ч-1. Лучшие результаты в олигомеризации пентена были получены на образце N-FER (15)-120: конверсия пентена была равна 90%, селективность образования "легких" углеводородов (до 173.9°С) ~ 47%, среднего дистиллята (173.9-391.1°С) ~ 52%, высококипящей фракции (391.1-1000°С) ~1%.

Corma A. Angew. Chem. 2018. V. 57. P. 3459-3463] реализована олигомеризация пентена, растворенного в гептане, в присутствии наноразмерных цеолитов структурного типа FER (Si/Al=15); приготовленных при 150°С (N-FER (15)-150) и 120°С (N-FER (15)-120). Реакционные условия: проточный реактор, 200°С, 4 МПа, скорость подачи сырья 8 ч-1. Лучшие результаты в олигомеризации пентена были получены на образце N-FER (15)-120: конверсия пентена была равна 90%, селективность образования "легких" углеводородов (до 173.9°С) ~ 47%, среднего дистиллята (173.9-391.1°С) ~ 52%, высококипящей фракции (391.1-1000°С) ~1%.

Недостатком является сложный и длительный синтез катализаторов с использованием дорогостоящих органических веществ, ограничивающих рост кристаллов; сложное отделение наноразмерных цеолитов от реакционной массы; высокая температура и давление реакции, использование растворителя.

В работе [Bertrand-Drira С., Cheng X.-W., Cacciaguerra Т., Trens P., Melinte G., Ersen O., Minoux D., Finiels A., Fajula F., Gerardin С.Microporous Mesoporous Mater. 2015. V. 213. P. 142-149] описана олигомеризация пент-1-ена в присутствии образцов мезопористого цеолита MOR, синтезированных путем десилилирования образца H-MOR (Si/Al=48) растворами 0,2-0,4 М NaOH в течение 30 мин при 80°С. Пент-1-ен подавали в трубчатый реактор в виде раствора в гептане (50/50) при 180°С, давлении 5 МПа, с объемной скоростью 1 ч-1 (1). Конверсия мономера превышала 95%, при этом селективность по димерам С10=10%, по тримерам C15=29%, по олигомерам С20-С30=61%.

Недостатками метода является использование деструктивного способа получения мезопористого катализатора, приводящего к значительной аморфизации цеолита, высокое давление, использование растворителя. К недостаткам способа можно отнести и состав образующихся олигомеров, которые могут использоваться только в качестве компонентов дизельного топлива.

А. Corma и сотрудники [Corma A., Martinez С., Doskocil Е. J. Catal. 2013. V. 300. Р. 183-196] разработали метод олигомеризации пент-1-ена на мезопористых цеолитах ZSM-5 в Н-форме, полученных постсинтетической щелочной обработкой. Показано, что при олигомеризации пент-1-ена в растворе гептана (60:40) в проточном реакторе при 200°С, 4 МПа, 0,17 ч-1, в присутствии цеолита MFI с Si/Al=15 конверсия мономера достигает 95-99%, селективность образования олигомеров составляет: "легкие" углеводороды (до 173.9°С) - 45-55%, средний дистиллят (173.9-391.1°С) - 45-55%.

Недостатками данного метода являются высокая температура и давление реакции, использование растворителя затруднит выделение продуктов реакции.

В работе [Schmidt R., Welch М.В., Randolph В.В. Energy and Fuels. 2008: V. 22.P. 1148-1155] изучали олигомеризацию различных видов сырья пентена и метилбутена, разбавленных пентаном, фракции олефинов С5 с установки крекинга в присутствии цеолитных катализаторов MOR, MFI, ВЕА в Н-форме. Скорость подачи сырья варьировали от 1,4 до 2,2 ч-1. Температуру реакции изменяли от 75-125°С. Показано, что при олигомеризации смеси олефинов в присутствии кислотных цеолитных катализаторов следующих структурных типов: BEA (SiO2/Al2O3=25), MFI (SiO2/Al2O3=50 и 90), MOR (SiO2/Al2O3=14, 40, 90 и 130), в качестве связующего в которых использовали бентонит, конверсия в расчете на пент-1-ен изменялась от 7 до 55% в зависимости от типа цеолита и выбранных условий процесса. Селективность по продуктам составляла: С9 - 1-3%, С10 - 80-86%, C12+- 18-39%. Катализатор MOR (SiO2/Al2O3=90) работал стабильно при постоянной температуре в течение 600 часов.

Важно отметить, что в приведенных выше примерах олигомеризации амиленов цеолитные катализаторы представлены в Н-форме. Олигомеризация амиленов на цеолитных катализаторах, содержащих катионы или оксиды переходных металлов (в частности никеля), ранее нигде не описана, за исключением работы [Schmidt R., Welch М.В., Randolph В.В. Energy and Fuels. 2008. V. 22.P. 1148-1155], в которой упоминается образец цеолитного катализатора Ni/Beta (SiO2/Al2O3=25, содержание Ni - 17,6%) полученный пропиткой цеолита раствором соли Ni. Катализатор используют в виде гранул, для получения которых порошок цеолита смешивают со связующим - бентонитом и экструдируют. Реакцию проводят в проточной установке при 75°С, давление - 3,4 МПа, WHSV - 2,1 ч-1. Конверсия 2-метил-бут-2-ена на образце Ni/Beta составляет 93%, селективность образования димеров (С10) - 75%, фракции С6-С9 - 9%, фракции С11+ - 16%.

Недостатками метода являются использование при приготовлении гранулированных образцов связующего вещества бентонит, которое может уменьшить активность катализатора и ухудшить механические свойства катализатора, высокое давление реакции.

Задачей настоящего изобретения является разработка эффективного способа получения олигомеров изоамиленов, позволяющего получать олигомеры с высоким выходом в более мягких условиях.

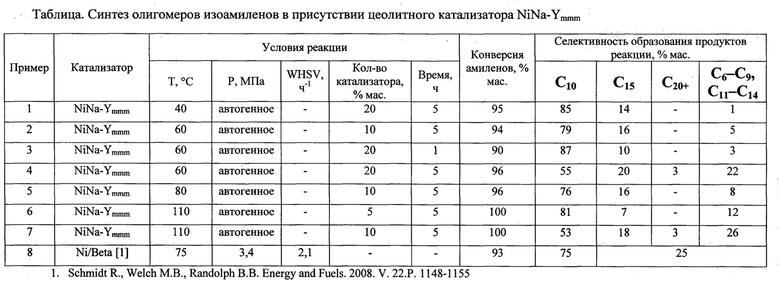

Решение этой задачи достигается тем, что способ получения олигомеров изоамиленов осуществляют в присутствии гранулированного цеолита Y с иерархической пористой структурой (микро-мезо-макропористый) в NiNa-форме (цеолит NiNa-Ymmm). Содержание катализатора составляет 5-20% мас. в расчете на мономеры. Реакцию проводят при 40-110°С в течение 1-5 ч. Конверсия амиленов 90-100%, селективность образования димеров амиленов (С10) - 53-87%, тримеров (С15) - 7-20% и олигомеров С20+ - 0-3%, продуктов крекинга и олигомеров продуктов крекинга (С6-С9, С11-С14) - 1-26.

Цеолит Na-Ymmm синтезировали в виде гранул без связующих веществ [Патент РФ №2456238, 2012]; его гранулы представляют собой единые сростки цеолитных кристаллов и обладают близкой к 100% степенью кристалличности. Пористая структура гранул состоит из микропористой структуры самого цеолита Y, а также мезо- и макропористой структуры, сформировавшейся между сростками кристаллов. Цеолит Na-Ymmm переводили в NiNa-форму со степенью обмена ионов Na+ на Ni2+ ~ 0,80 обработкой раствором Ni(NO3)2 и последующим прокаливанием при 540°С. Применение цеолита Ymmm и цеолита NiNa-Ymmm в синтезе олигомеров амиленов неизвестно.

Существенным преимуществом цеолита Ymmm перед высокодисперсными (порошкообразными) цеолитами является то, что он синтезируется в гранулах. Гранулированный катализатор обладает лучшими физическими свойствами: не пылит, не слеживается, легко рассеивается и легко отделяется от реакционной массы фильтрованием (в отличие от высокодисперсного, который быстро забивает фильтр или проходит через полотно фильтра). Гранулы цеолита Ymmm не содержат связующего вещества. Это является существенным преимуществом катализатора NiNa-Ymmm перед традиционными гранулированными катализаторами. Гранулы катализатора NiNa-Ymmm на 100% состоят из цеолита Y с иерархической пористой структурой.

Традиционный способ получения сформованных цеолитных катализаторов осуществляют следующим образом [Мухленов И.П., Добкина Е.И., Дерюжкина В.И., Сороко В.Е. / Под ред. д.т.н. проф. Мухленова И.М. Технология катализаторов. Производственное издание. Л. Химия. 1989. 137 с.]: смешивают высокодисперсный цеолит (в этой форме их обычно синтезируют) со связующим веществом (алюмосиликатом, оксидом алюминия, оксидом кремния), увлажняют эту смесь до получения пасты, формуют пасту в гранулы, в таблетки и т.д.; сушат полученные экструдаты. Полученный таким образом гранулированный катализатор представляет собой смесь цеолита и связующего вещества, что снижает эффективность действия катализатора.

Использование предлагаемого способа позволяет снизить энерго- и материалоемкость процесса олигомеризации изоамиленов, поскольку:

1. Синтез олигомеров изоамиленов проходит при более низкой температуре (40-110°С), чем в известных способах (110-300°С);

2. Олигомеризацию проводят в отсутствие растворителя.

3. Получение гранулированного иерархического цеолита Na-Ymmm проводят прямым синтезом, без постобработок с использованием кислот или целочей.

4. Предлагаемый способ позволяет синтезировать олигомеры изоамиленов со степенью олигомеризации n=2-6 с высоким выходом (до 100%). Содержание изомеров пентена незначительное. Широкое молекулярно-массовое распределение олигомеров - ди-, три-, тетрамеры и более высокомолекулярные олигомеры - позволяет использовать олигомеры после гидрирования и разделения на фракции в качестве компонентов бензинов, дизельного топлива. Содержание олигомеров можно варьировать, изменяя условия реакции.

Предлагаемый способ олигомеризации изоамиленов осуществляют следующим образом.

В качестве катализатора используют иерархический цеолит NiNa-Ymmm, синтезированный в Na-форме по методу, приведенному в [Патент РФ №2456238, 2012]. Ионным обменом из раствора №(NO3)2 и последующим прокаливанием при 540°С цеолит Na-Ymmm переводят в NiNa-форму со степенью обмена ионов Na+на Ni2+ ~ 80%. В процессе ионного обмена с промежуточными термообработками аморфизация кристаллического каркаса цеолита не происходит. Удельная поверхность образцов по данным низкотемпературной адсорбции-десорбции азота составляет 735-798 м2/г, объем микро-, мезо- и макропор - 0,28 см3/г, 0,15 см3/г, 0,15 см3/г, соответственно.

Используемая фракция изоамиленов имеет состав: 2-метил-бут-2-ен -50%, 2-метил-бут-1-ен - 25%, 5% - другие олефины С5, 20% - н-пентан и изо-пентан. Олигомеризацию изоамиленов проводят в металлическом автоклаве, куда загружают фракцию изоамиленов и катализатор. Автоклав непрерывно вращается в термостатируемой печи при 40-110°С в течение 1-5 ч. Количество катализатора составляет 5-20% мас. в расчете на амилены. После окончания реакции автоклав охлаждают жидким азотом и вскрывают. Реакционную массу фильтруют и анализируют.

Количественный анализ реакционной массы осуществляют методами газовой, газожидкостной и жидкостной хроматографиями. Условия анализа пентенов: хроматограф "Кристаллюкс-4000М с детектором по теплопроводности, металлическая насадочная колонка длиной 6 м с фазой дибутилфталат (20%) на диатомитовой глине, температура анализа 30-100°С с программированным нагревом 2°С/мин. Условия анализа олигомеризата: хроматограф HRGS 5300 Mega Series «Carlo Erba» с пламенно-ионизационным детектором, стеклянная капиллярная колонка длиной 25 м, температура анализа 50-280°С. Состав олигомеров определяют методом высокоэффективной жидкостной хроматографии (ВЭЖХ) на приборе LC-20 Prominence (Shimadzu). Условия анализа: полистирольная колонка Plgel  , скорость подачи толуола 0,8 мл/мин, рефрактометрический детектор. Предлагаемый способ иллюстрируется следующими примерами.

, скорость подачи толуола 0,8 мл/мин, рефрактометрический детектор. Предлагаемый способ иллюстрируется следующими примерами.

ПРИМЕР 1.

В металлический автоклав загружают 1,5 мл (0,014 моль) фракции изоамиленов и 0,192 г иерархического цеолита NiNa-Ymmm (20% мас. на олефин). Автоклав герметично закрывают и помещают в термостатируемый шкаф. Реакцию проводят при 40°С в течение 5 ч при непрерывном вращении автоклава. После окончания синтеза реакционную массу, представляющую собой прозрачную, бесцветную жидкость, отделяют от катализатора фильтрованием при охлаждении и анализируют методами ГЖХ и ВЭЖХ. Состав продуктов реакции (% мас): димеры амиленов (С10) - 7%; тримеры (C15) - 16; продукты крекинга и олигомеры продуктов крекинга (С6-С9, С11-С14) - 5. Конверсия амиленов - 94%.

ПРИМЕРЫ 2-7. Аналогично примеру 1. Результаты приведены в таблице.

Для сравнения в таблице приведены результаты олигомеризации 2-метил-бут-2-ена в присутствии Ni/Beta [Schmidt R., Welch M.B., Randolph B.B. Energy and Fuels. 2008. V. 22.P. 1148-1155]. Видно, что заявленный способ позволяет получать олигомеры изопентенов с высоким выходом и более широким молекулярно-массовым распределением.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олигомеров пентена | 2022 |

|

RU2783661C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПЕНТ-1-ЕНА В ПРИСУТСТВИИ ИЕРАРХИЧЕСКОГО ЦЕОЛИТА Н-Y | 2019 |

|

RU2709818C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПЕНТ-1-ЕНА В ПРИСУТСТВИИ АМОРФНОГО МЕЗОПОРИСТОГО АЛЮМОСИЛИКАТА ASM | 2019 |

|

RU2697885C1 |

| Способ олигомеризации пентена | 2022 |

|

RU2794612C1 |

| Способ олигомеризации изопентена | 2022 |

|

RU2794999C1 |

| Способ получения гомо- и соолигомеров α-метилстирола и изопентенов в присутствии иерархического цеолита H-Ymmm | 2020 |

|

RU2735666C1 |

| Способ получения гомо- и соолигомеров α-метилстирола и изопентенов в присутствии мезопористого алюмосиликатного катализатора ASM | 2020 |

|

RU2759627C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ α-ОЛЕФИНОВ | 2011 |

|

RU2483053C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ АЛЬФА-ОЛЕФИНОВ | 2011 |

|

RU2483052C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ВЫСШИХ ЛИНЕЙНЫХ α-ОЛЕФИНОВ | 2011 |

|

RU2487112C2 |

Изобретение относится к способу олигомеризации изоамиленов в присутствии цеолитного катализатора. Способ характеризуется тем, что в качестве катализатора используют гранулированный цеолит NiNa-Ymmm высокой степени кристалличности с иерархической пористой структурой, реакцию проводят в присутствии 5-20% мас. катализатора, при 40-110°С, автогенном давлении, в течение 1-5 ч. Технический результат: более эффективный способ получения олигомеров изоамиленов, позволяющий получать олигомеры с высоким выходом. 1 табл., 8 пр.

Способ олигомеризации изоамиленов в присутствии цеолитного катализатора, отличающийся тем, что в качестве катализатора используют гранулированный цеолит NiNa-Ymmm высокой степени кристалличности с иерархической пористой структурой, реакцию проводят в присутствии 5-20% мас. катализатора, при 40-110°С, автогенном давлении, в течение 1-5 ч.

| RU 2004131684 A, 20.10.2005 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРОВ ПЕНТ-1-ЕНА В ПРИСУТСТВИИ ИЕРАРХИЧЕСКОГО ЦЕОЛИТА Н-Y | 2019 |

|

RU2709818C1 |

| WO 2009073395 A1, 11.06.2009 | |||

| US 20140135555 A1, 15.05.2014 | |||

| WO 2019028035 A2, 07.02.2019 | |||

| US 6099820 A, 08.08.2000 | |||

| WO 2001083407 A1, 08.11.2001. | |||

Авторы

Даты

2022-11-15—Публикация

2022-01-25—Подача