Изобретение относится к области летательных аппаратов (самолетов, крылатых и оперенных ракет, вертолетов), в частности к адаптивным, «умным» элементам их конструкций и способам их изготовления. Оно связано с совершенствованием методов и средств управления аэродинамическими нагрузками, управления летательным аппаратом, подавления вибраций, снижения шума за счет целесообразного изменения (адаптации) формы летательных аппаратов в полете на разных режимах.

Современные транспортные самолеты близки к аэродинамическому совершенству как с точки зрения выбора их формы в плане, так и используемых аэродинамических профилей. Однако, если не предпринимать специальных мер, это совершенство достигается только на основном заданном (крейсерском) режиме полета. Особое значение приобретает режим взлета-посадки, на котором требуется предельно возможно поднять аэродинамическое качество самолета и минимизировать уровень его шума. Но не менее важно достижение высокой весовой отдачи конструкции, надежности и безопасности полета, в частности, по условиям аэроупругости (реверса органов управления, флаттера) при крейсерской и предельных скоростях полета летательных аппаратов, обеспечиваемое на основе использования концепции активной аэроупругости.

Известен способ управления аэродинамическими характеристиками самолета путем изменения в полете профилей несущей поверхности. Известны также конструкции бесщелевых средств механизации, предназначенных для решения этой задачи и реализации концепции ламинарного крыла. В частности, в европейском проекте SADE 7-й рамочной европейской программы - «Умные» элементы механизации крыла следующего поколения - исследованы возможности способа управления с использованием оригинальных конструкций «умных» элементов механизации, предложенных в ряде стран.

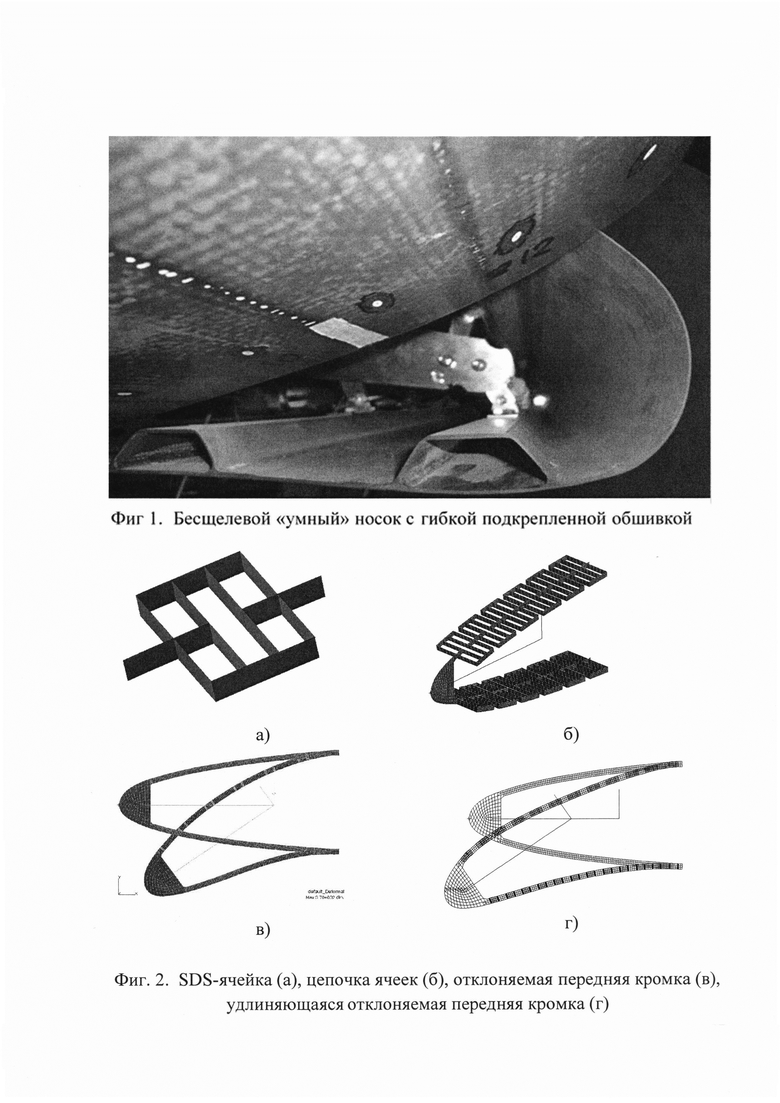

Основной исследованный вариант «локального» управления профилем крыла с помощью показанного на фиг. 1 бесщелевого «умного» носка, предложенного специалистами DLR (Германия), базировался на использовании подкрепленной гибкой обшивки (Monner Н.Р. and Riemcnschneider J. "Morphing high lift structures: Smart leading edge device and smart single slotted flap", Aerodays 2011, 30th March - 1-st April 2011. Madrid, Spain).

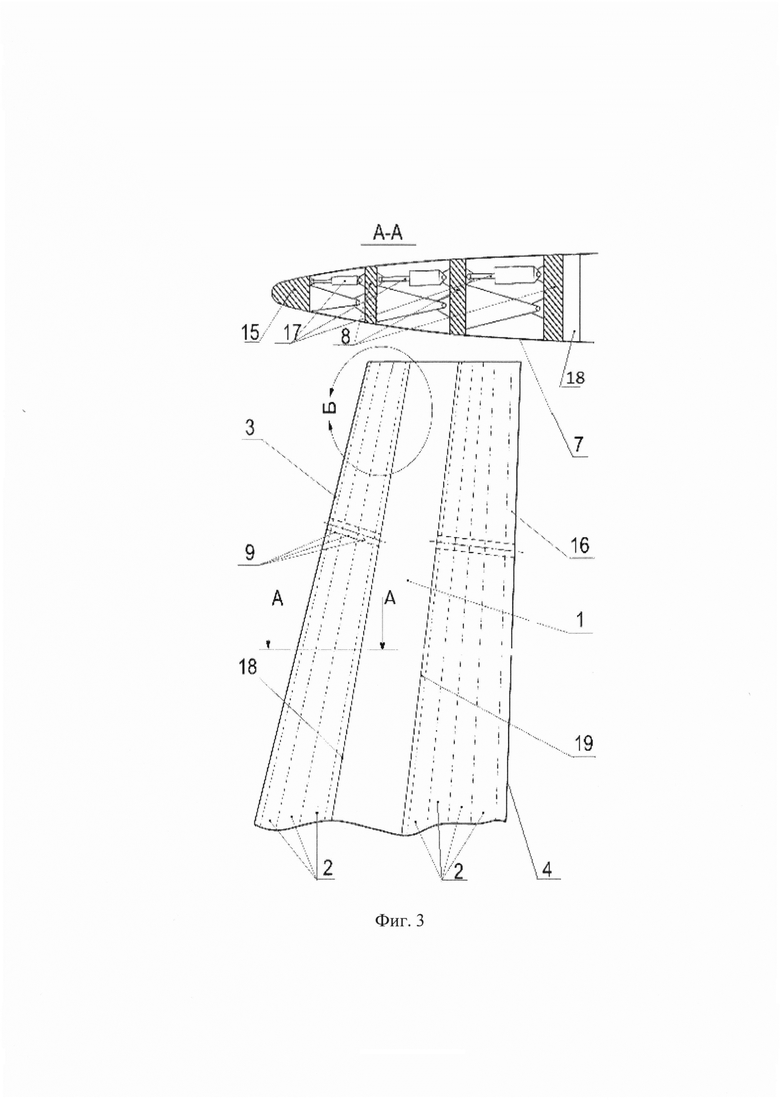

В числе исследованных способов «локального» управления профилем на участке носка крыла и закрылка, и устройств для их реализации, в этом проекте были рассмотрены также устройства, базирующиеся на так называемых SDS-конструкциях, или целесообразно деформируемых конструкциях. Каркас соответствующих элементов механизации, например, «умного» носка, состоит из цепочки легко растяжимых, но относительно жестких на изгиб и сдвиг «умных» ячеек, заполняемых эластомером (фиг. 2). Существо этого способа, рассматриваемого в качестве аналога предлагаемому изобретению, представлено в работах: Амирьянц Г.А. "Эластомерная армированная панель". Патент РФ №2070137, 1993; Amiryants G. "Adaptive Selectively Deformable SDS-Structures". Proceedings of 21-th ICAS Congress, Melbourne, 1998.

Характерная особенность способа управления аэродинамическими характеристиками с помощью предложенных «умных» конструкций носка или закрылка состоит в возможности плавного бесщелевого отклонения носка крыла на большие углы. Однако при этом обнаруживается сложность обеспечения формы профиля из-за ограниченных возможностей достижения требуемой жесткости на изгиб цепочки SDS-ячеек. Другой сложностью представляется малые внутренние объемы, затрудняющие размещение силового привода конструкции.

Более близким по конструктивному решению к предлагаемому является адаптивное крыло: Г.А. Амирьянц. «Адаптивное крыло». Авторское свидетельство №1762488 от 30 января 1990 г.

Предложенное в этом изобретении адаптивное крыло содержит центральный кессон, деформируемые с помощью силовых приводов секционированные по размаху и образованные отдельными звеньями носовую и хвостовую части, включающие жесткий подвижный каркас с гибкой обшивкой, состыкованной с кессоном и образующей совместно с каркасом аэродинамическую поверхность крыла. Предложенное адаптивное крыло характеризуется тем, что, с целью повышения аэродинамического качества крыла и степени демпфирования колебаний деформируемых частей оно снабжено армированными эластомерными панелями, жестко связанными с каркасом, гибкой обшивкой и кессоном, и размещенными соответственно на участках стыка звеньев и секций носовой и хвостовой частей крыла и участках стыка гибкой обшивки с кессоном.

При этом эластомерные панели, гибкая обшивка и поверхность кессона покрыты монолитно с ними связанной предварительно растянутой эластичной пленкой, а стенки армировки эластомерных панелей расположены по нормали к контуру профиля крыла.

Эластомерные панели, имея конечные и регулируемые значения изгибной жесткости, жесткости растяжения-сжатия, а также конечную и достаточно большую жесткость на сдвиг, обеспечивают восприятие местных аэродинамических и массово-инерционных нагрузок. Тем самым обеспечивается плавное изменение кривизны обтекаемой потоком поверхности на «переходных» участках между соседними зонами -соседними как по хорде, так и по размаху.

Недостатком аналога представляется сложность конструкции, обусловленная наличием гибкой обшивки, способной деформироваться только как цилиндрическая поверхность. Она обусловлена также малыми объемами крыла, что затрудняет возможность использования традиционных силовых приводов.

Известно множество способов изготовления крыла летательного аппарата.

В источнике RU 2385258 С1, опубликованном 27.03.2010, способ изготовления крыла заключается в изготовлении обшивок и элементов силового набора, предусматривающем формирование их каркасов из волокнистого материала, пропитку связующим и сборку крыла со скреплением обшивок и элементов силового набора. Формирование каркасов ведут в матрицах с протяженными сквозными щелями с перемычками в стенках притягиванием каркасов технологическими петлями к перемычкам с последующей прошивкой их волокнами через протяженные сквозные щели матриц. Технологические петли срезают, с последующим извлечением каркасов из матриц, пропиткой связующим, полимеризацией и механической обработкой, и сборкой.

Из источника RU 2013152199 А, опубликованного 27.05.2015, известен способ изготовления крыла летательного аппарата, содержащий наложение множества слоев, получаемых методом диагональной намотки волокна, и равномерных слоев на каждую из множества отдельных оправок крыла. Поджатие впритык множества отдельных оправок крыла для создания выкладки лонжеронов кессонного крыла, поджатие впритык множества поверхностных накладок крыла к выкладке лонжеронов кессонного крыла обжатие множества поверхностных накладок крыла для приложения давления к выкладке лонжеронов кессонного крыла и отверждение выкладки лонжеронов кессонного крыла для формирования крыла летательного аппарата, имеющего множество лонжеронов кессонного крыла.

Источник RU 2613661 С1, опубликовано 21.03.2017, раскрывает способ сборки крыла из полимерного композиционного материала, заключающийся в соединении носовой, хвостовой средней частей крыла полками лонжеронов с верхней и нижней панелями болтами и гаечными профилями с плавающими самоконтрящимися гайками из алюминиевых сплавов. Вначале производят болтовое или клееболтовое крепление лонжеронов и панелей средней части крыла болтами. Осуществляют одновременно постановку гаечных профилей и крепление полок лонжеронов с панелями, производя и завершая тем самым сборку средней части крыла, а затем так же при помощи болтов. На оставшейся части плавающих самоконтрящихся гаек профилей выполняют установку болтов, производя соединение носовой и хвостовой частей крыла со средней частью крыла. Болты устанавливают в оставшуюся часть гаечных профилей в промежутках между болтами с гайками крепления лонжеронов и панелей средней части крыла.

Все указанные выше способы не рассматривают изготовление адаптивного крыла с гибкой бесщелевой механизацией содержащего каркас с SDS-ячейками, заполненный самовспенивающимся эластомерным заполнителем.

Цель изобретения: повышение уровня аэродинамического, весового и экологического совершенства летательных аппаратов.

Техническая задача: целесообразное плавное бесщелевое изменение формы профиля крыла на участках механизации - носовой и хвостовой частях крыла.

Технический результат: улучшение аэродинамических характеристик самолета, минимизация уровня его шума, достижение высокой весовой отдачи конструкции.

Решение поставленной задачи и технический результат достигаются тем, что в способе изготовления адаптивного крыла с гибкой бесщелевой механизацией, сначала изготавливают каркас носовой части крыла и каркас хвостовой части крыла, состоящие из шарнирно связанных поворотных звеньев, которые в свою очередь состоят из жестких на изгиб и кручение стрингеров, высотой равной местной толщине профиля, при этом стрингеры выполняют заодно с шарнирными узлами для состыковки с нервюрами, а лобовик каркаса носовой части и хвостовик каркаса хвостовой части крыла изготавливают в виде спрофилированных сообразно профилю крыла опорных стрингеров сплошного сечения, размером по хорде, составляющим не менее 5-10% местной хорды крыла, эластомерных панелей, состоящих из SDS-ячеек, центральные элементы которых ориентированы по нормали к оси поворота своего звена, при этом центральные элементы выполняют моментно связанными с опорными стрингерами соседних звеньев, для образования единой криволинейной цепочки SDS-ячеек, в которой конец одной SDS-ячейки совпадает с началом другой, при этом плоскости всех элементов SDS-ячеек: центральных, опорных и периферийных выполняют ориентированными нормально к срединной плоскости гибкой бесщелевой механизации. SDS-ячейки изготавливают разной высоты как вдоль хорды, так и вдоль размаха крыла, сообразно аэродинамическому профилю крыла на участке гибкой бесщелевой механизации, заниженному на толщину натянутой на каркас эластичной пленки или растяжимой ткани, при этом на участках профиля с местной высотой профиля меньше 5-10% местной хорды, в области лобовика носовой части и хвостовика хвостовой части крыла, эластомерные панели примыкающие к лобовику носовой части и хвостовику хвостовой части крыла изготавливают высотой, равной местной толщине профиля, а на участках профиля с местной высотой профиля более 5-10% местной хорды, в области кессона крыла, эластомерные панели примыкающие к кессону крыла, изготавливают в виде двух половин верхней и нижней, с высотой каждой из них не менее 40% местной толщины профиля. Далее изготавливают криволинейные силовые нервюры изменяемой геометрии таким образом, что оси поворота примыкающих друг к другу шарнирно соединенных отклоняемых участков силовых нервюр ориентированы параллельно направлению по размаху соответствующих опорных стрингеров соседнего звена. Далее монтируют стрингеры к нервюрам посредством шарнирных узлов, монтируют силовые приводы для отклонения звеньев каркаса, затем заполняют самовспенивающимся эластомерным заполнителем пространство между стенками опорных стрингеров, стенками центральных, опорных и периферийных элементов SDS-ячеек, а также стенками отклоняемых участков силовых нервюр, далее покрывают каркас носовой части крыла и каркас хвостовой части крыла предварительно натянутой эластичной пленкой или растяжимой тканью, далее соединяют жестким разъемным соединением каркас носовой части крыла и каркас хвостовой части крыла с кессоном. Криволинейные силовые нервюры изменяемой геометрии, опорные стрингеры, а также SDS-ячейки изготавливают методом быстрого 3-D прототипирования или методом объемного плетения, управляемого компьютером ткацкого производства.

Адаптивное крыло, изготовленное предложенным способом, иллюстрируются следующими фигурами.

На фиг. 3 представлена форма адаптивного крыла в плане и сечение А-А этого крыла.

На фиг. 4 показано место Б адаптивного крыла, отмеченное на фиг. 3.

Позиции на фигурах:

1 - кессон;

2 - поворотные звенья каркасов носовой части и хвостовой части крыла;

3 - носовая часть крыла;

4 - хвостовая часть крыла;

5 - эластомерные панели;

6 - SDS-ячейка;

7 - эластичная пленка или растяжимая ткань;

8 - стрингеры;

9 - отклоняемые участки силовых нервюр;

10 - шарнирные узлы поворота звеньев;

11 - центральные элементы SDS-ячеек;

12 - опорные элементы SDS-ячеек;

13 - периферийные элементы SDS-ячеек;

14 - эластомерный заполнитель;

15 - лобовик;

16 - хвостовик;

17 - силовой привод;

18 - передний лонжерон кессона;

19 - задний лонжерон кессона;

Адаптивное крыло с гибкой бесщелевой механизацией (фиг. 3, 4) устроено следующим образом. Оно содержит центральный кессон 1, располагаемые по потоку относительно жесткие поворотные звенья 2 каркаса носовой части крыла 3 и аналогичные звенья 2 каркаса хвостовой части крыла 4. Количество звеньев выбирается в зависимости от размеров крыла, например, в носовой части крыла может быть 2-3 звена, а в хвостовой части крыла может быть 3-4 звена. Для поворота каждого из звеньев каркаса служит свой силовой привод 17. В результате изменяется форма срединной поверхности области механизации крыла.

Каждое из поворотных звеньев 2 состоит из относительно жестких на изгиб и кручение стрингеров 8. Высота каждого стрингера равна местной толщине профиля. А в области лобовика 15 каркаса носовой части и хвостовика 16 каркаса хвостовой части крыла расположены стрингеры сплошного сечения, спрофилированные соответствующим образом, чтобы соответствовать профилю крыла в указанных областях. При этом лобовик крыла занимает обычно от 3 до 10% местной хорды крыла, а хвостовик от 5 до 10% местной хорды крыла. Стрингеры 8 опираются на концы шарнирно закрепленных, отклоняемых участков жестких криволинейных силовых нервюр 9 изменяемой геометрии, которые имеют возможность поворачиваться относительно заданной оси за счет своих конструктивных особенностей. Причем оси поворота примыкающих друг к другу шарнирно соединенных, отклоняемых участков силовых нервюр 9 ориентированы параллельно направлению по размаху соответствующих опорных стрингеров соседнего звена, на которых закреплены шарнирные узлы 10 поворота звеньев 2.

Между опорными стрингерами соседних звеньев расположены эластомерные панели 5, состоящие из SDS-ячеек 6, залитых самовспенивающимся эластомерным заполнителем 14. В качестве эластомерного заполнителя могут быть использованы, например, резиноподобные эластомеры. Центральные элементы SDS-ячеек 11 ориентированы по нормали к оси поворота своего звена и моментно связаны с опорными стрингерами соседних звеньев. Причем место соединения центрального элемента одной ячейки одного звена с опорным стрингером с одной стороны, совпадает с местом соединения центрального элемента другой ячейки соседнего звена с тем же опорным стрингером с другой стороны. Таким образом образуется единая криволинейная цепочка ячеек, в которой конец одной ячейки совпадает с началом другой.

Плоскости таких элементов ячеек как центральные 11, опорные 12 и периферийные 13 ориентированы нормально к срединной поверхности гибкой бесщелевой механизации.

SDS-ячейки 6 имеют разную высоту как вдоль хорды, так и вдоль размаха крыла, воспроизводя совместно с эластомерным заполнителем 14 аэродинамический профиль крыла на участке гибкой бесщелевой механизации, заниженный на толщину предварительно натянутой на каркас эластичной пленки или растяжимой ткани 7. На участках профиля с относительно малой местной высотой профиля (меньше 5-10% местной хорды), вблизи лобовика 15 носовой части крыла 3 и хвостовика 16 хвостовой части крыла 4, эластомерные панели имеют высоту, равную местной толщине профиля, а на участках профиля относительно большой местной высоты профиля (более 5-10% местной хорды), например, примыкающих к кессону крыла, эластомерные панели выполнены состоящими из двух половин верхней и нижней, с высотой каждой из них не менее 40% местной толщины профиля.

Таким образом каркас, состоящий из нервюр и стрингеров, а также связанные с ним эластомерные панели, обтянутый эластичной пленкой или растяжимой тканью 7, образует плавно изменяемые обводы аэродинамической поверхности крыла на участках механизации, носовой и хвостовой частях крыла. При этом каркас носовой части 3 и каркас хвостовой части 4 крыла жестко связаны с кессоном 1 крыла посредством моментного соединения с передним 18 и задним 19 лонжеронами кессона опорных стрингеров звеньев каркаса носовой части 3 и каркаса хвостовой части 4 крыла, примыкающих к кессону.

Положенные в основу изобретения SDS-ячейки представляют собой селективно деформируемые структуры (selectively deformable structures - SDS), подробно описанные в работе Amiryants G. "Adaptive Selectively Deformable SDS-Structures". Proceedings of 21-th ICAS Congress, Melbourne, 1998. В основе этих структур - элементарная ячейка, которая имеет минимальную жесткость при растяжении и сжатии в одном направлении (вдоль оси ячейки) при заданной изгибной жесткости, жесткости на кручение и сдвиг, жесткости на растяжение-сжатие во всех остальных направлениях. Это свойство SDS-структуры обусловлено оригинальной конструкцией ячейки, рациональным выбором ее параметров, материалом (например, композитным) и технологией производства. Например, методом быстрого 3-D прототипирования или методом объемного плетения управляемого компьютером ткацкого производства. Определенные соединения таких ячеек, распределенных по некоторым цепочкам хорды профиля и размаха крыла, позволяют создать гибкую конструкцию, способную принимать требуемую форму аэродинамического крыла с помощью силовых приводов и сохранять эту форму под действием аэродинамических и массово-инерционных сил. А заполнение ячеек эластомерным заполнителем позволяет воспринимать и передавать на каркас SDS-структуры аэродинамические и другие нагрузки.

Технологии, предлагаемые для изготовления нервюр изменяемой геометрии, опорных стрингеров, а также SDS-ячеек, представляют собой метод быстрого 3-D прототипирования и метод объемного плетения, управляемого компьютером ткацкого производства.

Технологии быстрого прототипирования относят к методам, основывающимся на добавлении материала (в отличие от классической механообработки). Их принято подразделять по типу расходных материалов на жидкие, порошкообразные и листовые твердотельные.

Быстрое прототипирование - это система методик, используемых для быстрого изготовления масштабной модели физической или сборной детали с использованием систем автоматизированного проектирования (САПР). В отличие от традиционных субтрактивных технологий, такие детали и конструкции обычно изготавливают с использованием методов аддитивного производства. Поэтому само понятие стало ассоциироваться с аддитивным производством и 3D-печатью.

Традиционные способы изготовления моделей трудоемки, обладают низкой точностью и плохой повторяемостью при воспроизведении. Однако современное производство владеет технологиями быстрого прототипирования - RP (Rapid Prototyping) - а значит, эффективными методами и оборудованием для изготовления не только прототипов (единичных изделий), но и опытных партий.

Метод объемного плетения (3D-ткачество) управляемого компьютером ткацкого производства - технология для множества отраслей промышленности: от судопроизводства до ракетостроения. Облегчить конструкцию, сделать ее более прочной и долговечной - лишь малая часть эффектов, которых позволяет добиться ЗО-ткачество.

Технология 3D-ткачества заключается в том, что нити можно переплести не только в ширину и длину, но и в высоту, соединяя две плоскости не только перпендикулярно, но и нитями под любым наклоном. Такое переплетение позволяет создать очень плотный, объемный, монолитный и прочный тканый материал, который принято называть цельнотканой объемно-армирующей преформой. При этом, используя разные комбинации переплетений, можно создавать перформы не только разной формы, но и с определенными заданными свойствами. То есть сделать в нужном месте тоньше и легче или наоборот - плотнее, где-то изделие может быть жестче, а где-то - гибче. Так можно запрограммировать материал, исходя из производственных задач. 3D-ткачество позволяет создавать материалы с любыми свойствами для решения самых разных задач. Для изготовления таких тканей используют синтетические нити, например, стекловолокно или углеволокно, которые отличаются высокой прочностью и легкостью. Объемные ткани пропитывают связующим материалом, после чего готовый композит проходит механическую обработку - и полученное изделие готово к применению. В отличии от композитов, произведенных традиционным способом, трехмерные ткани не подвержены расслоению. Они изготавливаются автоматизировано в ходе всего одной технологической операции, что также исключает возможность расслоения. Процент соотношения ниток и их направленность в системе задаются заранее. При изготовлении 3D-тканей ручной труд не используется, весь процесс автоматизирован, что позволяет не только избежать ошибок и повысить качество, но и снизить себестоимость конечного изделия.

Сегодня технологию 3D-ткачества используют в самых разных отраслях промышленности: строительство, судопроизводство, автомобилестроение, производство летательных аппаратов и многих других. Материалы идеально подходят для снижения веса конструкций, например, летательных аппаратов или автомобилей.

В результате в предложенном адаптивном крыле, за счет конструктивных особенностей области механизации и использования SDS-структуры, обеспечивается не только бесщелевая конструкция и плавное отклонение поворотных звеньев с изменением кривизны области механизации, что обеспечивает улучшение аэродинамических характеристик самолета и минимизацию уровня его шума, но и достижение высокой весовой отдачи конструкции за счет возможности использования легких композитных материалов при изготовлении ячеек методами быстрого 3-D прототипирования или объемного плетения управляемого компьютером ткацкого производства.

Крыло работает следующим образом.

Эластомерные панели, имея конечные (и регулируемые) значения изгибной жесткости, жесткости растяжения-сжатия, а также конечную и достаточно большую жесткость на сдвиг - обеспечивают восприятие местных аэродинамических и массово-инерционных нагрузок, передачу их на звенья 2, а также на кессон 1. Размеры панели (длина, ширина, толщина), плотность заполнителя - губчатой резины или иного эластомера, параметры стрингеров, нервюр, всех элементов ячеек изготавливают, исходя из следующих основных требований: обеспечения заданной плавности перехода, обеспечения заданной изгибной и сдвиговой жесткости, обеспечения заданной свободы упругих деформаций растяжения-сжатия в плоскости панели, обеспечения заданного демпфирования, достигаемого при трении заполнителя и элементов ячейки и каркаса. Степень предварительного натяжения пленки в исходном состоянии крыла выбирают из следующих условий: сохранения требуемых запасов прочности при дополнительном растяжении пленки, обусловленном деформацией несущей поверхности и сохранения растянутого состояния пленки при сжатии панели. Такой гладкой пленкой целесообразно покрывать по крайней мере всю деформирующуюся часть крыла.

Предлагаемые эластомерные панели, легко растяжимые и сжимаемые в своей плоскости, но имеющие конечную жесткость на сдвиг и изгиб, могут использоваться не только в области летательных аппаратов (самолетов, крылатых и оперенных ракет, вертолетов), в качестве адаптивных элементов их конструкций, но и в конструкциях, начиная от гладкого браслета часов, до универсального трансформируемого обтекателя трайлера, грузового автомобиля, от элементов антиобледенительных устройств до трансформируемых медицинских и иных кроватей, кресел, от гибких непрерывных и используемых переходов между жесткими вагонами поездов до складных надувных элементов космических станций.

| название | год | авторы | номер документа |

|---|---|---|---|

| Адаптивное крыло с гибкой бесщелевой механизацией | 2022 |

|

RU2784222C1 |

| Активная законцовка крыла | 2022 |

|

RU2787983C1 |

| АДАПТИВНОЕ КРЫЛО | 2017 |

|

RU2652536C1 |

| КРЫЛО САМОЛЕТА | 2014 |

|

RU2557638C1 |

| Крыло самолёта, кессон крыла самолета, центроплан, лонжерон (варианты) | 2019 |

|

RU2709976C1 |

| АДАПТИВНОЕ КРЫЛО | 1990 |

|

SU1762488A1 |

| СПОСОБ УПРАВЛЕНИЯ УПРУГИМИ ИЗГИБНЫМИ И КРУТИЛЬНЫМИ ДЕФОРМАЦИЯМИ НЕСУЩЕЙ ПОВЕРХНОСТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2574491C2 |

| ЗАКОНЦОВКА КРЫЛА САМОЛЕТА | 2024 |

|

RU2838694C1 |

| КРЫЛО ШИРОКОФЮЗЕЛЯЖНОГО ДАЛЬНЕМАГИСТРАЛЬНОГО САМОЛЕТА | 2024 |

|

RU2838859C1 |

| ПОДВИЖНОЙ ХВОСТОВОЙ СТАБИЛИЗАТОР ДЛЯ САМОЛЕТА | 1997 |

|

RU2166460C2 |

Изобретение относится к области летательных аппаратов (самолетов, крылатых и оперенных ракет, вертолетов), в частности к адаптивным элементам их конструкций и способам их изготовления. Способ изготовления адаптивного крыла с гибкой бесщелевой механизацией характеризуется тем, что сначала изготавливают каркас носовой части крыла и каркас хвостовой части крыла, состоящие из шарнирно связанных поворотных звеньев. Звенья состоят из: жестких на изгиб и кручение стрингеров высотой, равной местной толщине профиля, при этом стрингеры выполняют заодно с шарнирными узлами для состыковки с нервюрами, а лобовик каркаса носовой части и хвостовик каркаса хвостовой части крыла изготавливают в виде спрофилированных сообразно профилю крыла опорных стрингеров сплошного сечения размером по хорде, составляющим не менее 5-10% местной хорды крыла; эластомерных панелей, состоящих из SDS-ячеек, центральные элементы которых ориентированы по нормали к оси поворота своего звена, при этом центральные элементы выполняют моментно связанными с опорными стрингерами соседних звеньев, для образования единой криволинейной цепочки SDS-ячеек, в которой конец одной SDS-ячейки совпадает с началом другой. Плоскости всех элементов SDS-ячеек: центральных, опорных и периферийных выполняют ориентированными нормально к срединной плоскости гибкой бесщелевой механизации. SDS-ячейки изготавливают разной высоты как вдоль хорды, так и вдоль размаха крыла, сообразно аэродинамическому профилю крыла на участке гибкой бесщелевой механизации, заниженному на толщину натянутой на каркас эластичной пленки или растяжимой ткани, при этом на участках профиля с местной высотой профиля меньше 5-10% местной хорды, в области лобовика носовой части и хвостовика хвостовой части крыла, эластомерные панели, примыкающие к лобовику носовой части и хвостовику хвостовой части крыла, изготавливают высотой, равной местной толщине профиля, а на участках профиля с местной высотой профиля более 5-10% местной хорды, в области кессона крыла, эластомерные панели, примыкающие к кессону крыла, изготавливают в виде двух половин верхней и нижней, с высотой каждой из них не менее 40% местной толщины профиля. Далее изготавливают криволинейные силовые нервюры изменяемой геометрии таким образом, что оси поворота примыкающих друг к другу шарнирно соединенных отклоняемых участков силовых нервюр ориентированы параллельно направлению по размаху соответствующих опорных стрингеров соседнего звена. Далее монтируют стрингеры к нервюрам посредством шарнирных узлов, монтируют силовые приводы для отклонения звеньев каркаса, затем заполняют самовспенивающимся эластомерным заполнителем пространство между стенками опорных стрингеров, стенками центральных, опорных и периферийных элементов SDS-ячеек, а также стенками отклоняемых участков силовых нервюр. Далее покрывают каркас носовой части крыла и каркас хвостовой части крыла предварительно натянутой эластичной пленкой или растяжимой тканью. Далее соединяют жестким разъемным соединением каркас носовой части крыла и каркас хвостовой части крыла с кессоном. Криволинейные силовые нервюры изменяемой геометрии, опорные стрингеры, а также SDS-ячейки изготавливают методом быстрого 3-D-прототипирования или методом объемного плетения, управляемого компьютером ткацкого производства. 1 з.п. ф-лы, 4 ил.

1. Способ изготовления адаптивного крыла с гибкой бесщелевой механизацией, характеризующийся тем, что сначала изготавливают каркас носовой части крыла и каркас хвостовой части крыла, состоящие из шарнирно связанных поворотных звеньев, которые в свою очередь состоят из:

- жестких на изгиб и кручение стрингеров высотой, равной местной толщине профиля, при этом стрингеры выполняют заодно с шарнирными узлами для состыковки с нервюрами, а лобовик каркаса носовой части и хвостовик каркаса хвостовой части крыла изготавливают в виде спрофилированных сообразно профилю крыла опорных стрингеров сплошного сечения размером по хорде, составляющим не менее 5-10% местной хорды крыла;

- эластомерных панелей, состоящих из SDS-ячеек, центральные элементы которых ориентированы по нормали к оси поворота своего звена, при этом центральные элементы выполняют моментно связанными с опорными стрингерами соседних звеньев, для образования единой криволинейной цепочки SDS-ячеек, в которой конец одной SDS-ячейки совпадает с началом другой, при этом

- плоскости всех элементов SDS-ячеек: центральных, опорных и периферийных выполняют ориентированными нормально к срединной плоскости гибкой бесщелевой механизации;

- SDS-ячейки изготавливают разной высоты как вдоль хорды, так и вдоль размаха крыла, сообразно аэродинамическому профилю крыла на участке гибкой бесщелевой механизации, заниженному на толщину натянутой на каркас эластичной пленки или растяжимой ткани, при этом на участках профиля с местной высотой профиля меньше 5-10% местной хорды, в области лобовика носовой части и хвостовика хвостовой части крыла, эластомерные панели, примыкающие к лобовику носовой части и хвостовику хвостовой части крыла, изготавливают высотой, равной местной толщине профиля, а на участках профиля с местной высотой профиля более 5-10% местной хорды, в области кессона крыла, эластомерные панели, примыкающие к кессону крыла, изготавливают в виде двух половин верхней и нижней, с высотой каждой из них не менее 40% местной толщины профиля;

далее изготавливают криволинейные силовые нервюры изменяемой геометрии таким образом, что оси поворота примыкающих друг к другу шарнирно соединенных отклоняемых участков силовых нервюр ориентированы параллельно направлению по размаху соответствующих опорных стрингеров соседнего звена;

далее монтируют стрингеры к нервюрам посредством шарнирных узлов, монтируют силовые приводы для отклонения звеньев каркаса, затем заполняют самовспенивающимся эластомерным заполнителем пространство между стенками опорных стрингеров, стенками центральных, опорных и периферийных элементов SDS-ячеек, а также стенками отклоняемых участков силовых нервюр, далее покрывают каркас носовой части крыла и каркас хвостовой части крыла предварительно натянутой эластичной пленкой или растяжимой тканью, далее соединяют жестким разъемным соединением каркас носовой части крыла и каркас хвостовой части крыла с кессоном.

2. Способ изготовления адаптивного крыла с гибкой бесщелевой механизацией по п. 1, отличающийся тем, что криволинейные силовые нервюры изменяемой геометрии, опорные стрингеры, а также SDS-ячейки изготавливают методом быстрого 3-D-прототипирования или методом объемного плетения, управляемого компьютером ткацкого производства.

| US 4113210 A, 12.09.1978 | |||

| US 2019256189 A1, 22.08.2019 | |||

| АДАПТИВНАЯ АЭРОДИНАМИЧЕСКАЯ СТРУКТУРА И КРЫЛО ЛЕТАТЕЛЬНОГО АППАРАТА НА ЕЕ ОСНОВЕ | 2018 |

|

RU2706678C1 |

| WO 2004108525 A1, 16.12.2004. | |||

Авторы

Даты

2022-11-23—Публикация

2022-07-25—Подача