Техническое решение относится к оптике, к средствам монтажа, перемещения оптических компонентов и может быть использовано в объективах, в которых при их функционировании требуется значительное перемещение оптических компонентов.

Известно устройство для перемещения оптического компонента в оправе [описание к авторскому свидетельству СССР №530305 на изобретение, опубликовано 07.01.1977], содержащее оправу для оптического компонента, установленный на оси качания рычаг, в двух точках сочлененный с оправой, винт с двумя участками резьбы и сочлененные с рычагом и оправой гайки, ось качания рычага установлена между точками контакта его с оправой и винтом, а резьба на участках винта выполнена противоположных направлений. С двумя участками резьбы винта сопряжены соответствующие гайки. С оправой компенсационной линзы контактируют пара пальцев, которые закреплены на рычаге. Третий палец закреплен с одной из гаек и приведен в контакт с оправой. Ось качания рычага закреплена на корпусе объектива. Центрирование оптического компонента - линзы обеспечено роликами. В статическом состоянии линза отцентрирована и положение ее стабильно, поскольку ролики препятствую возможности ее перемещения перпендикулярно оси объектива, а пальцы, плотно входящие в отверстия оправы, препятствуют ее наклону. Оправа с линзой совершает поступательное перемещение при вращении винта, с участками резьбы которого сопряжены гайки, с одной из которых приведен в контакт палец, закрепленный на гайке.

В качестве ближайшего аналога принято устройство для перемещения оптического компонента в оправе [описание к патенту РФ №2047198 на изобретение, опубликовано 27.01.1995], содержащее оправу, установленный на оси качания рычаг, сочлененный с оправой для оптического компонента, винт с двумя участками резьбы противоположных направлений и сочлененные с рычагом и оправой гайки, при этом механизм сочленения гайки с рычагом выполнен в виде пальца, а в местах сочленения оправы и рычага друг с другом и деталями, закрепленными на гайке, установлены вкладыши со сферическими внутренними поверхностями. Рычаг закреплен на корпусе объектива при помощи полуосей и приведен в контакт с оправой оптического компонента через пальцы. Оправа оптического компонента установлена в корпус объектива центрировано за счет трех роликов. Оправа с оптическим компонентом совершает поступательное перемещение при вращении винта.

Для приведенных аналогов характерны следующие недостатки. Во-первых, сложность конструкции, обуславливаемая большим количеством конструктивных элементов, каждый их которых требует высокой точности изготовления. Во-вторых, известные устройства обеспечивают перемещение оптического компонента - линзы, находящегося в статическом состоянии, линза отцентрирована и положение ее стабильно. При этом в течение эксплуатации устройства большое количества конструктивных элементов, которые необходимы для сборки устройств, может провоцировать ситуации, в которых центровка и стабильность положения линзы нарушаются, что может приводить к необходимости внеплановой юстировки или даже к выходу из строя механизма, снижению его надежности, повышению вероятности выхода из строя и уменьшению срока эксплуатации.

Разработка устройства направлена на решение технической проблемы создания средства для перемещения оптических компонентов в оправе, не требующего больших затрат при массовом производстве, отвечающего требованиям простоты сборки и юстировки, условию надежности за счет достигаемого технического результата.

Техническим результатом при использовании предлагаемого устройства является достижение повышения его надежности, снижение вероятности его выхода из строя и, как следствие, увеличения срока эксплуатации.

Технический результат достигается устройством для перемещения оптического компонента в оправе, содержащим оправу, оправа выполнена в виде ротора электродвигателя с возможностью установки во внутреннем пространстве ротора оптического компонента, с расположенными магнитами на внешней цилиндрической поверхности ротора и выполненной на ней резьбой, которая сопряжена с резьбой, выполненной на обращенной к ротору поверхности зубцов магнитопровода статора с возможностью реализации перемещения ротора по резьбе в продольном направлении магнитопровода статора по всей его длине, при этом в сформированных пазах между зубцами установлены катушки, соединенные с образованием фаз.

В устройстве оправа выполнена в виде ротора электродвигателя с возможностью установки во внутреннем пространстве ротора оптического компонента, а именно, с фиксацией оптического компонента посредством стопорного кольца.

В устройстве оправа выполнена в виде ротора электродвигателя с расположенными магнитами на внешней цилиндрической поверхности ротора и выполненной на ней резьбой, а именно, с расположенными постоянными магнитами из неодима, которые утоплены относительно внешней поверхности ротора, на которой нарезана резьба - по периметру оправы на поверхности ротора проточена кольцевая канавка, ширина которой равна длине магнитов, магниты установлены в канавке с фиксацией их клеем.

В устройстве в сформированных пазах между зубцами магнитопровода установлены катушки, соединенные с образованием фаз, а именно, в сформированных пазах между пятнадцатью зубцами установлено пятнадцать катушек, с расположением каждой катушки в пазах при одном и том же зубце, при этом семь последовательно расположенных катушек соединены последовательно друг с другом с образованием одной фазы, восемь последовательно расположенных катушек соединены последовательно друг с другом с образованием второй фазы.

В устройстве магнитопровод статора выполнен цельнометаллическим, резьба, выполненная на обращенной к ротору поверхности зубцов магнитопровода статора с возможностью реализации перемещения ротора по резьбе в продольном направлении магнитопровода статора по всей его длине, нарезана на поверхностях наконечников зубцов, представляющих собой площадки длиной, превышающей по крайней мере длину зубца на величину, равную половине длины постоянного магнита ротора, и шириной, равной по крайней мере суммарной ширине зубца и частей примыкающих к нему пазов, занимаемых установленной катушкой.

Сущность технического решения поясняется нижеследующим описанием и прилагаемыми фигурами.

На Фиг. 1 показано предлагаемое устройство для перемещения оптического компонента в оправе - а) вид спереди, б) вид сбоку, в) сечение в продольном направлении, г) поперечное сечение, где: 1 - статор; 2 - катушка; 3 - оптический компонент (линза); 4 -ротор-оправа; 5 - стопорное кольцо.

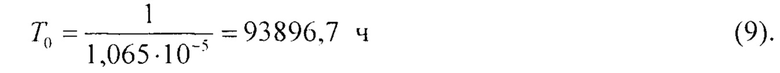

На Фиг. 2 показана структурная схема, отражающая в устройстве, принятом за прототип, связи элементов, в отношении которых выход из строя любого элемента приводит к отказу работы устройства, где: 6 - винт с двумя участками резьбы противоположных направлений и сочлененные с рычагом и оправой гайки; 7, 8 и 9 - ролики для установки и центрирования оправы; 10 - рычаг.

На Фиг. 3 представлена структурная схема, отражающая в предлагаемом устройстве связи элементов, в отношении которых выход из строя любого элемента приводит к отказу работы устройства, где: 11 - статор с катушками; 12 - резьбовое соединение статора и ротора.

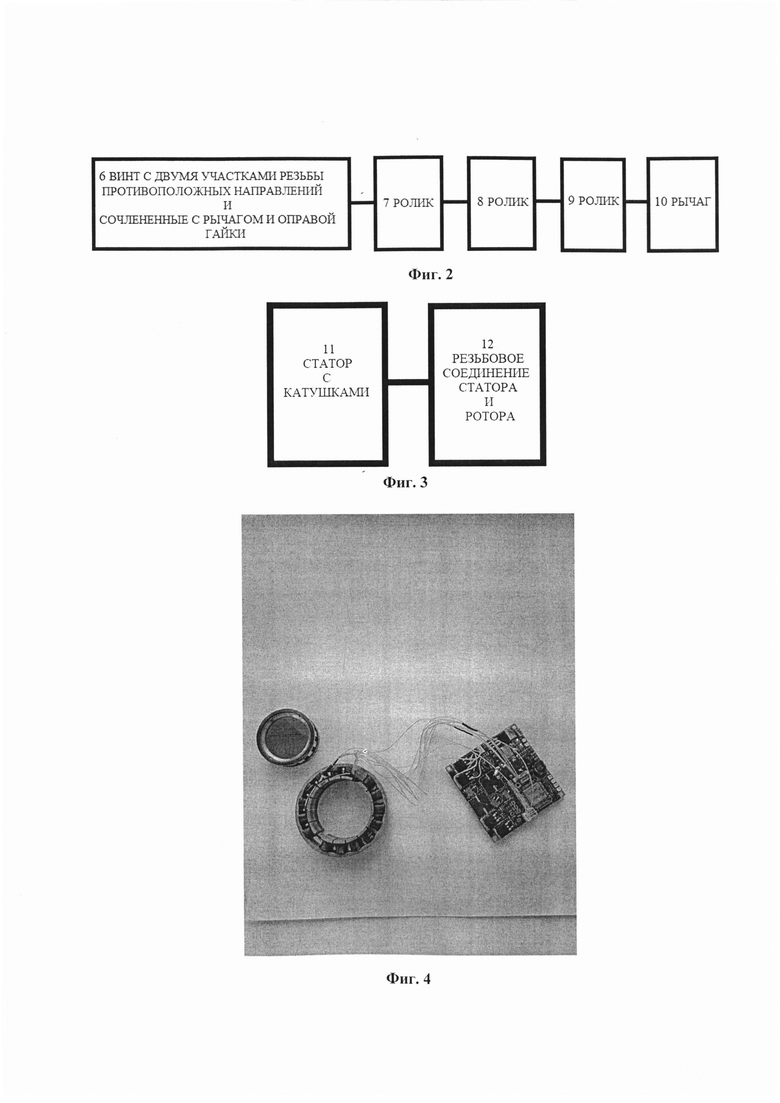

На Фиг. 4 представлена фотография ротора-оправы с оптическим компонентом и статора с магнитопроводом и установленными на зубцах с расположением в примыкающих к ним пазах катушками, соединенными с образованием двух фаз, с подключенными фазными выводами к управляющей плате.

К отличительным особенностям предлагаемого устройства по сравнению с прототипом относится выполнение оправы в виде ротора электродвигателя, с расположенными магнитами на внешней цилиндрической поверхности ротора и выполненной на ней резьбой (ротор-оправа 4, см. Фиг. 1), которая сопряжена с резьбой, выполненной на обращенной к ротору поверхности зубцов магнитопровода статора 1 с возможностью реализации перемещения ротора по резьбе в продольном направлении магнитопровода статора 1 по всей его длине, при этом в сформированных пазах между зубцами установлены катушки 2, соединенные с образованием фаз (см. Фиг. 1). Ротор-оправа 4 реализована с возможностью установки во внутреннем пространстве ротора оптического компонента 3.

Влияние указанных особенностей на достижение технического результата подтверждается следующим.

Надежность устройств, безотказность их в работе, оценивается суммарной вероятностью PΣ безотказной работы всех элементов n, составляющих устройство [Приводы машин: Справочник / В.В. Длоугий, Т.И. Муха, А.П. Цупиков, Б.В. Януш; Под общ. ред. В.В. Длоугого. - 2-е изд., перераб. и доп. - Ленинград: Машиностроение, Ленинградское отделение, 1982. - 383 с., ил., стр. 366], по формуле:

При выполнении практических расчетов надежности механических систем используется хорошо согласующийся с опытными данными экспоненциальный закон распределения времени между отказами [Приводы машин: Справочник / В.В. Длоугий, Т.И. Муха, А.П. Цупиков, Б.В. Януш; Под общ. ред. В.В. Длоугого. - 2-е изд., перераб. и доп.- Ленинград: Машиностроение, Ленинградское отделение, 1982. - 383 с, ил., стр. 366]. Вероятность безотказной работы определяется по формуле:

где λΣ - интенсивность отказов всей системы.

где λi - интенсивность отказов элемента i.

В выбранном прототипе перемещение оптического компонента (линзы) в оправе осуществляется посредством сложной системы, включающей двенадцать конструктивных элементов. В их числе движущие элементы - оправа на трех роликах, рычаг, винт с парой гаек. Данные элементы механически связаны с образованием структурной схемы, отраженной на Фиг. 2. В представленной схеме элементы соединены последовательно, так как отказ любого из них приводит к отказу работы устройства в целом.

Из таблицы 18.1. представленной в справочнике [Приводы машин: Справочник / В.В. Длоугий. Т.И. Муха, А.П. Цупиков, Б.В. Януш; Под общ. ред. В.В. Длоугого. - 2-е изд., перераб. и доп. - Ленинград: Машиностроение, Ленинградское отделение, 1982. - 383 с], видно, что средняя интенсивность отказов винта с двумя участками резьбы противоположных направлений с парой гаек, одна из которых сочленена с рычагом, а вторая с оправой, с реализацией в совокупности сложной червячной передачи (элемент 6, Фиг. 2), составляет λ6=0,09⋅10-5 ч-1.

В то же время в отношении роликов для установки и центрирования оправы -элементы 7, 8 и 9 (см. Фиг. 2) - интенсивность отказа каждого из них равна λ7=λ8=λ9=0,075⋅10-6 ч-1, а для рычага 10 из-за соединения с возможностью вращения интенсивность отказа составляет λ10=7,5⋅10-6 ч-1 [ГОСТ 12.1.004-91, стр. 31].

Используя формулу (3), получаем:

По формуле (2) вероятность безотказной работы устройства-прототипа в течение 20000 часов составляет:

В предлагаемом устройстве перемещение оптического компонента (линзы) 3 в оправе вдоль оптической оси осуществляется посредством вращательного движения ротора-оправы 4 (см. Фиг. 1) с использованием резьбы, которой снабжены статор 1 и ротор-оправа 4. В этом случае движущийся элемент всего лишь один. Система включает два элемента, задающих надежность - статор 1 с катушками 2 и ротор-оправа 4 с реализацией вращающегося соединения со статором 1. Данные элементы механически связаны с образованием структурной схемы, отраженной на Фиг. 3.

Принимая во внимание возможность отказов катушек статора, рассматривая их как индуктивности, средняя интенсивность отказов катушек статора [Прытков С.Ф., Горбачева В.М., Мартынова М.Н., Петров Г.А. Надежность электрорадиоизделий. Справочник - Издательство: МО РФ, 2004, 641 с] оценивается как λс=0,05⋅10-6 ч-1. Соединение ротора-оправы и статора как вращающееся соединение [ГОСТ 12.1.004-91, стр. 31] оценивается средней интенсивностью отказов λ11-12=7,5⋅10-6 ч"-1.

В соответствии с формулой (3) получаем:

Вероятность безотказной работы предлагаемого устройства в течение 20000 часов, вычисляемая по формуле (2), составляет:

Расчеты показывают, что вероятность безотказной работы в течение 20000 часов в отношении предлагаемого устройства увеличивается на 6% по сравнению с прототипом.

Кроме того, известно [Приводы машин: Справочник / В.В. Длоугий, Т.И. Муха, А.П. Цупиков, Б.В. Януш; Под общ. ред. В.В. Длоугого. - 2-е изд., перераб. и доп.-Ленинград: Машиностроение, Ленинградское отделение, 1982. - 383 с], что для восстанавливаемых изделий показателем надежности также является средняя наработка на отказ То, определяемая:

В отношении прототипа средняя наработка на отказ Т0 равна:

В отношении предлагаемого устройства средняя наработка на отказ Т0 равна:

Таким образом, нетрудно видеть, что надежность предлагаемого устройства на 29% превосходит надежность прототипа, обеспечивая снижение вероятности его выхода из строя и, как следствие, увеличение срока эксплуатации.

Причем осуществление сборочных операций устройства-прототипа включает установку пары гаек на винт, последующее расположение их в корпусе, при котором необходимо совмещение трех пальцев с отверстиями в рычаге и оправе.

В отношении предлагаемого устройства требуется лишь установка ввинчиванием ротора-оправы 4 в статор 1 (Фиг. 1), что, как очевидно, в значительной степени упрощает сборку.

При организации массового производства в конструктивном отношении устройство-прототип обладает меньшей привлекательностью по сравнению с предлагаемым устройством, поскольку для реализации известного устройства необходимо изготовление двенадцати деталей, в то время, как для предлагаемого устройства только пять.

Следует отметить, что в устройстве-прототипе центровка линзы обеспечивается тремя роликами, а фиксация требуемого наклона оправы осуществляется за счет отверстий в ней для трех пальцев и точности позиционирования самих пальцев. В случае предлагаемого устройства требуемый наклон оправы (ротор-оправа 4, см. Фиг. 1) обеспечивается «автоматически» - за счет резьбы. Специальной юстировки не требуется. Совершение вращательного движение оправой (ротор-оправа 4) при помощи резьбы обуславливает отсутствие необходимости в юстировке устройства, так как требуемая точность наклона определяется самой резьбой.

В обобщенном случае выполнения предлагаемое устройство для перемещения оптического компонента в оправе содержит (Фиг. 1): статор 1, катушки 2, оптический компонент 3, ротор-оправу 4. В предлагаемом устройстве оправа выполнена в виде ротора электродвигателя с образованием ротора-оправы 4 (Фиг. 1 в)), с возможностью установки во внутреннем пространстве ротора оптического компонента 3 (Фиг. 1 а), в) и г)). На внешней цилиндрической поверхности ротора, являющегося ротором-оправой 4, расположены магниты и выполнена резьба. Резьба ротора с возможностью реализации перемещения ротора (ротора-оправы 4) сопряжена с резьбой, выполненной на обращенной к ротору поверхности зубцов магнитопровода статора 1. В составе статора 1 (Фиг. 1 а), б) и в)) выполнен магнитопровод в форме прямого кругового цилиндра, на обращенной к ротору поверхности магнитопровода выполнены зубцы, между которыми, соответственно, сформированы пазы. В сформированных пазах между зубцами установлены катушки 2 (Фиг. 1 б) и в)), соединенные с образованием фаз. Резьба на поверхности зубцов магнитопровода статора 1 выполнена с возможностью реализации перемещения ротора по резьбе в продольном направлении магнитопровода статора 1 по всей его длине. Ротор-оправа 4 реализована с возможностью установки во внутреннем пространстве ротора оптического компонента 3.

Диаметр оптического компонента 3 задает геометрию статора 1 с магнитопроводом и ротора-оправы 4.

Диаметр магнитопровода и его максимально допустимая толщина задаются требуемыми конструктивными особенностями, которые могут определяться условиями размещения устройства в изделии, для которого оно предназначено. В случае нескольких возможных вариантов выполнения магнитопровода при заданном диаметре статора выбирают вариант, в котором число пар полюсов максимально при максимально допустимой толщине магнитопровода. Данный критерий выбора обеспечивает реализацию минимального угла шага элемента электродвигателя - ротора-оправы 4 и, как следствие, более плавный ход.

Магнитопровод выполнен цельнометаллическим из стали с малым содержанием углерода (сталь 3). В частности, в статоре 1 с магнитопроводом выполнено 15 зубцов (Фиг. 1), которые идентичны в отношении их геометрии.

Геометрически каждый из зубцов в продольном (см. Фиг. 1 в)) и поперечном (см. Фиг. 1 г)) сечениях характеризуется Т-рбразной формой. Каждый из зубцов, на которых установлены в примыкающих к нему пазах катушки 2, снабжен наконечником в форме площадки длиной, превышающей по крайней мере длину зубца на величину, равную половине длины постоянного магнита ротора, и шириной, равной по крайней мере суммарной ширине зубца и частей, примыкающих к нему пазов, занимаемых установленной катушкой 2. На внутренней поверхности статора 1 с магнитопроводом, а именно, на поверхностях наконечников зубцов, представляющих собой площадки, нарезана резьба - резьба метрическая с шагом 1,5 мм. Размер магнитопровода в продольном направлении статора 1 (направление перемещения оптического компонента 3) определяется условием достижением требуемого перемещения оптического компонента в оправе.

Катушки 2 намотаны вручную медным проводом с эмалевой изоляцией - проводом ПЭТВ-2 диаметром 0,224 мм. Количество витков в каждой катушке - 170. Семь катушек, последовательно расположенных катушек в статоре 1 соединены последовательно с образованием одной фазы. Остальные последовательно расположенные в статоре 1 восемь катушек соединены также последовательно, образуют вторую фазу. Предлагаемое устройство, в частности, выполнено на базе элементов электродвигателя, являющегося двухфазным.

Ротор выполнен в форме прямого кругового цилиндра - кольца из бронзы. В качестве магнитов использованы постоянные неодимовые магниты NdFeB размером 10x5x1 мм3.

Число постоянных магнитов зависит от угловых размеров полюсов. Как приведено выше, количество полюсов по возможности реализуется максимальным, насколько это позволяют габариты магнитопровода. При этом главным условием является достижение необходимого суммарного электромагнитного момента, возникающего в электромагнитной системе. Число магнитов определяется отношением 360/а, где а - угол между центрами ближайших зубцов магнитопровода.

Магниты оправы-ротора 4 выполнены утопленными (см. Фиг. 1 в)) относительно поверхности ротора, на которой выполнена резьба. По периметру оправы на внешней кольцевой поверхности ротора проточена кольцевая канавка. Ширина канавки совпадает с длиной магнитов. Магниты установлены в канавке с фиксацией их клеем.

Оптический компонент 3 зафиксирован в роторе-оправе 4 посредством стопорного кольца 5.

Использование предлагаемого устройства (см. Фиг. 4) с реализацией его назначения и достижением технического результата осуществляется следующим образом.

Выполняют сборку ротора-оправы с оптическим компонентом, зафиксированным посредством стопорного кольца, и статора с магнитопроводом и установленными на зубцах с расположением в примыкающих к ним пазах катушками, соединяя указанные элементы друг с другом посредством резьбы - внешней резьбы ротора-оправы и внутренней резьбы статора. Катушки, соединенные с образованием фаз, фазными выводами подключают к управляющей плате (см. Фиг. 4). Каждую фазу подключают к управляющему транзисторному ключу. Ключи коммутируют фазы двухфазного источника тока. Управление работой устройства осуществляет контроллер. Контроллер связан с датчиком положения ротора-оправы и блоком задания скорости вращения. В зависимости от сигнала датчика положения ротора-оправы и от заданной скорости вращения с помощью ключей происходит коммутация тока в необходимых обмотках, обеспечивая вращательное движение по резьбе ротора-обмотки с заданной скоростью и, соответственно, перемещение оптического компонента в оправе. Магнитное поле постоянных магнитов ротора взаимодействует с формируемым катушками вращающимся магнитным полем статора, в результате чего создается вращающий момент.Под воздействием создаваемого вращающего момента ротор-оправа совершает поступательно-вращательное движение.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ввода оптического компонента в оптический тракт | 2022 |

|

RU2789016C1 |

| ПОГРУЖНАЯ БЕСШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 2017 |

|

RU2669418C1 |

| ДВИГАТЕЛЬ | 2008 |

|

RU2371827C1 |

| МОТОР-КОЛЕСО | 2017 |

|

RU2653725C1 |

| МОТОР-КОЛЕСО | 2017 |

|

RU2673587C1 |

| Отказоустойчивая электрическая машина со статором из двухфазного материала | 2020 |

|

RU2753739C1 |

| МОТОР-КОЛЕСО | 2017 |

|

RU2655098C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ | 2006 |

|

RU2321142C1 |

| БЕСКОНТАКТНАЯ РЕДУКТОРНАЯ ЭЛЕКТРИЧЕСКАЯ МАШИНА С КОМБИНИРОВАННЫМ ВОЗБУЖДЕНИЕМ | 2009 |

|

RU2390086C1 |

| ЭЛЕКТРИЧЕСКАЯ МАШИНА | 2017 |

|

RU2688204C2 |

Устройство для перемещения оптического компонента в оправе содержит оправу, выполненную в виде ротора электродвигателя с возможностью установки во внутреннем пространстве ротора оптического компонента. На внешней цилиндрической поверхности ротора расположены магниты и выполнена резьба, которая сопряжена с резьбой, выполненной на обращенной к ротору поверхности зубцов магнитопровода статора с возможностью реализации перемещения ротора по резьбе в продольном направлении магнитопровода статора по всей его длине, при этом в сформированных пазах между зубцами установлены катушки, соединенные с образованием фаз. Технический результат - повышение надежности, снижение вероятности его выхода из строя и, как следствие, увеличение срока эксплуатации. 4 з.п. ф-лы, 4 ил.

1. Устройство для перемещения оптического компонента в оправе, содержащее оправу, отличающееся тем, что оправа выполнена в виде ротора электродвигателя с возможностью установки во внутреннем пространстве ротора оптического компонента, с расположенными магнитами на внешней цилиндрической поверхности ротора и выполненной на ней резьбой, которая сопряжена с резьбой, выполненной на обращенной к ротору поверхности зубцов магнитопровода статора с возможностью реализации перемещения ротора по резьбе в продольном направлении магнитопровода статора по всей его длине, при этом в сформированных пазах между зубцами установлены катушки, соединенные с образованием фаз.

2. Устройство по п. 1, отличающееся тем, что оправа выполнена в виде ротора электродвигателя с возможностью установки во внутреннем пространстве ротора оптического компонента, а именно с фиксацией оптического компонента посредством стопорного кольца.

3. Устройство по п. 1, отличающееся тем, что оправа выполнена в виде ротора электродвигателя с расположенными магнитами на внешней цилиндрической поверхности ротора и выполненной на ней резьбой, а именно с расположенными постоянными магнитами из неодима, которые утоплены относительно внешней поверхности ротора, на которой нарезана резьба - по периметру оправы на поверхности ротора проточена кольцевая канавка, ширина которой равна длине магнитов, магниты установлены в канавке с фиксацией их клеем.

4. Устройство по п. 1, отличающееся тем, что в сформированных пазах между зубцами магнитопровода установлены катушки, соединенные с образованием фаз, а именно в сформированных пазах между пятнадцатью зубцами установлено пятнадцать катушек, с расположением каждой катушки в пазах при одном и том же зубце, при этом семь последовательно расположенных катушек соединены последовательно друг с другом с образованием одной фазы, восемь последовательно расположенных катушек соединены последовательно друг с другом с образованием второй фазы.

5. Устройство по п. 1, отличающееся тем, что магнитопровод статора выполнен цельнометаллическим, резьба, выполненная на обращенной к ротору поверхности зубцов магнитопровода статора с возможностью реализации перемещения ротора по резьбе в продольном направлении магнитопровода статора по всей его длине, нарезана на поверхностях наконечников зубцов, представляющих собой площадки длиной, превышающей по крайней мере длину зубца на величину, равную половине длины постоянного магнита ротора, и шириной, равной по крайней мере суммарной ширине зубца и частей примыкающих к нему пазов, занимаемых установленной катушкой.

| US 2004207936 A1, 21.10.2004 | |||

| JP H05333255 A, 17.12.1993 | |||

| JP 4113340 A, 14.04.1992 | |||

| US 2016334608 A1, 17.11.2016. |

Авторы

Даты

2023-01-09—Публикация

2022-04-26—Подача