Изобретение относится к горнорудной промышленности и может быть использовано для подземной добычи ценных полезных ископаемых системой разработки горизонтальными слоями с восходящим порядком выемки слоев с последующей закладкой выработанного пространства.

Известно устройство разборного покрытия поверхности гидрозакладочного массива кусками конвейерной ленты. Основные преимущества этого покрытия заключаются в простоте конструкции, в значительном сокращении времени на его сооружение и возможности за счет сокращения потерь рудной мелочи в закладке снизить потери и разубоживание руды. Для удобства ленту использовали отдельными кусками по 3-5 метров. При большой ширине очистного пространства настил сооружали из двух и более полос, укладываемых внахлестку одна на другую (Назарчик А.Ф. Исследование разработки жильных месторождений // М.: «Наука», 1972. С. 35-36).

Недостатком аналога является одноразовое использование конвейерной ленты на каждом горизонтальном слое и сложность доставки отбитой руды в рудоспуск погрузочно-доставочной машиной.

Наиболее близким к заявленному техническому решению является настил из стальных листов толщиной 10 мм, длиной 3 м и шириной в зависимости от выемочной ширины очистного пространства 0,7, 0,5 и 0,3 м (Иофин С.Л., Лисовский Г.Д. Разработка свинцово-цинковых месторождений в капиталистических и развивающихся странах // М.: «Недра», 1972. С. 185-187).

Недостатком такого покрытия (настила) является сложность подбора листов по ширине выемочной мощности очистного слоя, так как отсутствует возможность варьировать шириной настила под размер ширины слоя вне горных работ. Вместе с тем, данный настил после отработки очередного слоя необходимо демонтировать и доставлять на вышележащий слой, что, учитывая его габариты и вес, вызывает определенные сложности.

Целью заявленного устройства является создание надежного легкоразборного покрытия поверхности закладочного массива упрощенной конструкции с облегченным монтажом его возведении, обеспечивающего повышение эксплуатационных характеристик, производительности труда рабочих, занятых на монтажно-демонтажных работах, показателей извлечения руды при добыче, а также снижения износа и затрат на колесные шины.

Поставленная цель достигается тем, что покрытие выполнено из стальных квадратных и прямоугольных элементов, снабженных опорными штырями, приваренными попарно с двух противоположных сторон к нижней плоскости элемента покрытия и выступающими за его кромку, а в центре каждого элемента покрытия сверлится монтажное отверстие для упрощения монтажно-демонтажных работ при возведении покрытия, при сборе элементов покрытия для повторного их использования и для создания упора при установке бурового станка или перфоратора в период обуривания забоя.

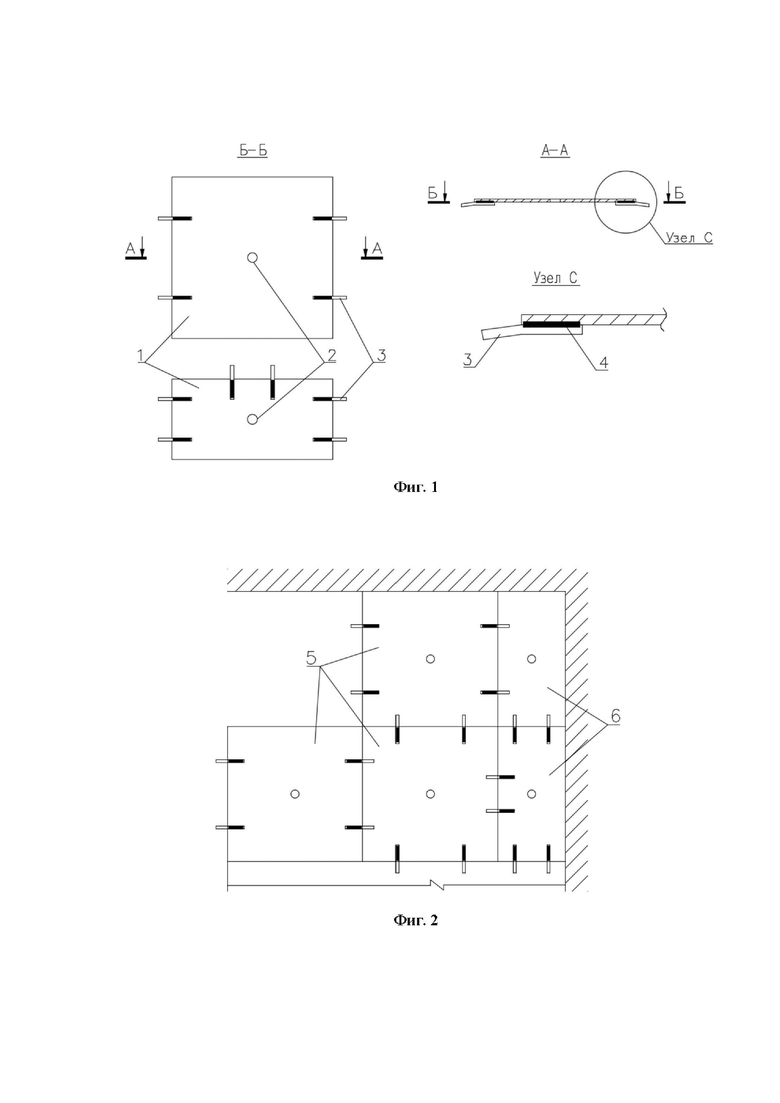

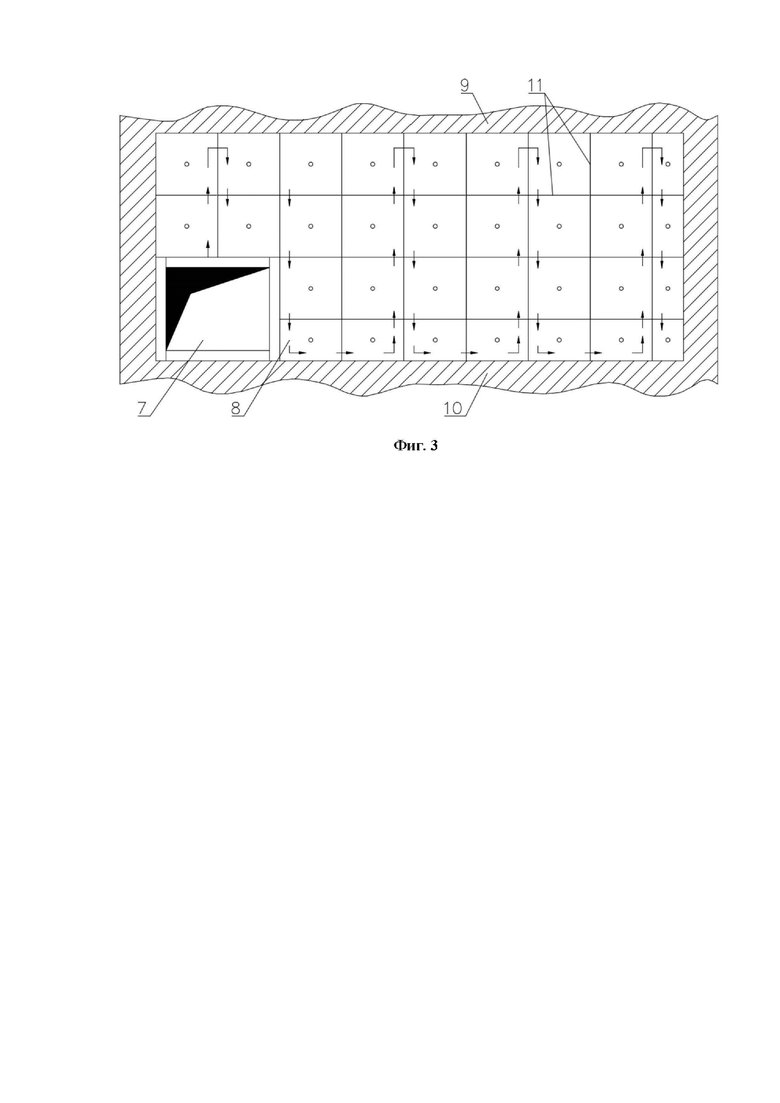

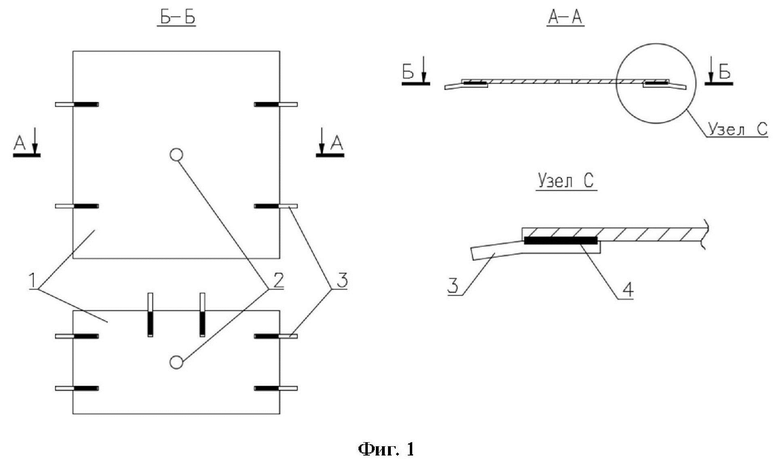

Сущность изобретения поясняется чертежами, где на фиг. 1 изображены конструкции квадратных и прямоугольных элементов покрытия, на фиг. 2 показана схема соединения квадратных и прямоугольных элементов покрытия при монтаже, на фиг. 3 представлена схема монтажа элементов покрытия.

Устройство легкоразборного покрытия поверхности закладочного массива выполнено из квадратных и прямоугольных элементов 1 листовой стали толщиной 6 мм (фиг. 1). В центре каждого элемента покрытия сверлится монтажное отверстие 2 диаметром 18 мм для пропуска троса при подъеме листов на вышележащий очистной слой и создания упора при установке бурового станка или перфоратора. Для соединения элементов покрытия между собой к нижней поверхности элементов в зоне 4 к двум противоположным сторонам приварены опорные штыри 3 с изгибом под углом 6-8 град. и диаметром 14-16 мм (фиг. 1, узел С), выступающие за кромку элемента на 50 мм. Каждый элемент покрытия укладывается свободной кромкой на штыри соседнего элемента встык с ним. Штыри элементов покрытия заходят под соседние с ним элементы и прижимаются ими. При этом элементы взаимно удерживают друг друга, образуя поверхность, которая плавно огибает возможные неровности поверхности закладочного массива и способна выдерживать значительные динамические нагрузки как от взрывных работ, так и от перемещения по ним самоходной техники.

Схема соединения квадратных и прямоугольных элементов покрытия представлена на фиг. 2, где позицией 5 обозначены квадратные элементы покрытия, а позицией 6 – прямоугольные элементы покрытия.

Покрытие монтируется в наступающем от рудоспуска 7 порядке, как показано на фиг. 3. Укладка элементов 8 проводится от одной из стенок слоевой выработки 9 до другой 10. По окончании монтажа первого ряда элементов настилается второй, третий и так далее. Стыки 11, уложенных элементов, по высоте должны совпадать друг с другом во избежание задира покрытия при уборке отбитой руды погрузочно-доставочными машинами. Допускается несовпадение стыков не более чем на 1/4 высоты элемента. Для осуществления укладки стальных элементов по всей площади выемочного слоя без оставления зазоров со стороны стенок слоевой выработки дополнительно к основным элементам покрытия с размерами 0,60×0,60 м изготавливается набор прямоугольных элементов (фиг. 2) со следующими размерами: 0,60×0,45 м, 0,60×0,30 м и 0,60×0,15 м.

Создание металлического покрытия из стальных элементов квадратной и прямоугольной форм позволяет осуществлять их укладку по всей площади очистного пространства выемочного слоя без оставления зазоров со стороны стенок слоевой выработки, что, в свою очередь, позволяет значительно снизить потери и разубоживание руды.

При применении гидрозакладки и отсутствии покрытия поверхности закладки вследствие низкой жесткости закладочного массива отбитая рудная мелочь внедряется в закладку на глубину до 0,5-0,7 м. При этом, она либо теряется, либо при уборке руды выбирается со слоем песка, что приводит к дополнительному разубоживанию руды и непроизводительным затратам на рециркуляцию части закладочного материала.

Вместе с тем, создание покрытия поверхности закладочного массива позволяет также устранить существенное препятствие для эффективного использования самоходной буровой и погрузочно-доставочной техники, связанное с повышенным износом колесных шин.

Наличие монтажного отверстия в центре металлических элементов значительно упрощает монтажно-демонтажные работы при укладке элементов в период возведения покрытия и при сборе элементов для повторного их использования, а также позволяет создавать упор при установке бурового станка или перфоратора.

Пример конкретного применения легкоразборного покрытия поверхности закладочного массива

Промышленные испытания проводились на шахте «Южная» АО «Березовское РУ» и на шахте «Центральная» АО «Южуралзолото».

При испытаниях были поставлены следующие задачи:

- оценить способность покрытия противостоять динамическим нагрузкам при отбойке на него руды и при движении по нему самоходной техники;

- определить производительность труда при возведении покрытия и сравнить ее с производительностью при возведении других видов покрытия;

- определить оптимальные размеры элементов покрытия исходя из условий максимальной производительности при их укладке;

- установить величину снижения потерь обогащенной рудной мелочи при уборке руды с поверхности покрытия и сравнить ее с аналогичной величиной при уборке руды с непокрытого закладочного массива, с деревянного и бетонного покрытия.

Эксперименты проводились в две стадии. На первой стадии испытывали шесть типоразмеров элементов покрытия, отличающихся по массе и величине покрываемой поверхности (табл.1).

Таблица 1

Характеристика элементов покрытия, использованных при испытаниях

Производительность труда рабочих при монтаже покрытия определялась по данным хронометражных наблюдений, результаты которых приведены в табл. 2

Таблица 2

Продолжительность операций и производительность труда рабочих при монтаже покрытий

м2/чел-смен

Как видно из табл. 2 наибольшая производительность труда рабочих при монтаже покрытия достигнута при размерах элементов 0,60×0,60 м. Поэтому этот размер квадратных элементов при возведении покрытия принимался за основной. К квадратным элементам покрытия прилагался набор прямоугольных элементов с размерами 0,60×0,45 м, 0,60×0,30 м и 0,60×0,15 м, позволяющим осуществлять укладку элементов по всей площади выемочного слоя без оставления зазоров со стороны стенок слоевой выработки для снижения потерь обогащенной рудной мелочи и разубоживания руды.

Потери обогащенной рудной мелочи в закладочном массиве по данным маркшейдерского учета составили 2,3% при применении металлических покрытий и 5,3% при отбойке руды на не покрытую поверхность закладки. Таким образом, использование разборных металлических покрытий позволило снизить эксплуатационные потери руды при добыче в 2,3 раза.

Экономический эффект от внедрения легкоразборных металлических покрытий получен в результате повышения производительности погрузочно-доставочной машины при уборке руды с покрытия, снижения потерь рудной мелочи в закладке и исключения из баланса себестоимости непроизводительных затрат на рециркуляцию песков, поддираемых ковшом ПДМ с поверхности гидрозакладки.

В процессе промышленных испытаний также была сделана оценка износа колесных шин погрузочно-доставочных машин и сменных затрат на шины при перемещениях машин по металлическому покрытию, по непокрытой поверхности гидрозакладки и по деревянному покрытию (табл.3).

Таблица 3

Сравнительные результаты износа шин и затрат на шины при различных видах покрытий (настилов)

- по металлическому покрытию

- по непокрытой поверхности гидрозакладки

- по деревянному настилу

Сменные затраты на шины, руб.:

- по металлическому покрытию

- по непокрытой поверхности гидрозакладки

- по деревянному настилу

1,15

0,99

711

840

716

1,17

0,99

639

750

638

Приведенные выше данные свидетельствуют о том, что износ шин при работе ПДМ по металлическим и деревянным покрытиям практически одинаков, а сменные затраты на шины по сравнению с работой на непокрытой закладке снижаются в среднем на 15%.

Результаты промышленных испытаний показали, что легкоразборное металлическое покрытие обладает достаточной прочностью, позволяет снизить потери обогащенной рудной мелочи, разубоживание руды и эксплуатационные расходы, а также улучшить условия работы погрузочно-доставочных машин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗРАБОТКИ ТОНКИХ И МАЛОМОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2021 |

|

RU2762170C1 |

| СЛОЕВАЯ КАМЕРНО-ЦЕЛИКОВАЯ СИСТЕМА РАЗРАБОТКИ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2011 |

|

RU2486340C2 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПОЛОГИХ РУДНЫХ ТЕЛ | 2010 |

|

RU2449125C1 |

| СПОСОБ ПОДЗЕМНОЙ РАЗРАБОТКИ МЕСТОРОЖДЕНИЙ ПОЛЕЗНЫХ ИСКОПАЕМЫХ | 2005 |

|

RU2306417C2 |

| Способ разработки мощных пологих рудных залежей | 1984 |

|

SU1219806A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2012 |

|

RU2502872C1 |

| Способ разработки рудных тел слоями с закладкой | 1987 |

|

SU1509531A1 |

| Способ формирования вертикальной выработки | 1990 |

|

SU1789737A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ ПОЛОГОПАДАЮЩИХ РУДНЫХ ЗАЛЕЖЕЙ НА БОЛЬШИХ ГЛУБИНАХ | 2015 |

|

RU2607131C1 |

| СПОСОБ РАЗРАБОТКИ РУДНЫХ ТЕЛ | 2009 |

|

RU2424432C1 |

Заявлено устройство разборного покрытия поверхности закладочного массива. Техническим результатом является создание надежного разборного покрытия поверхности закладочного массива упрощенной конструкции с облегченным монтажом его возведении, обеспечивающего повышение эксплуатационных характеристик, производительности труда рабочих, занятых на монтажно-демонтажных работах, показателей извлечения руды при добыче, а также снижения износа колесных шин. Устройство включает покрытие из стальных элементов. Стальные элементы покрытия имеют толщину 6 мм и выполненные в форме квадрата с размерами 0,60×0,60 м и в форме прямоугольника с размерами 0,60×0,15 м, 0,60×0,30 м, 0,60×0,45 м. Стальные элементы позволяют осуществить укладку элементов по всей площади выемочного слоя без оставления зазоров со стороны стенок слоевой выработки. Элементы покрытия снабжены опорными штырями диаметром 14-16 мм, выполненными с изгибом под углом 6-8 град., выступающими за кромку элементов на 50 мм и приваренными попарно с двух противоположных сторон к нижней поверхности каждого элемента покрытия. В центре каждого элемента покрытия просверлено монтажное отверстие диаметром 18 мм для пропуска троса при подъеме элементов на вышележащий очистной слой и создания упора при установке бурового станка или перфоратора. 3 ил., 3 табл.

Устройство разборного покрытия поверхности закладочного массива, включающее покрытие из стальных элементов, отличающееся тем, что стальные элементы покрытия, имеющие толщину 6 мм и выполненные в форме квадрата с размерами 0,60×0,60 м и в форме прямоугольника с размерами 0,60×0,15 м, 0,60×0,30 м, 0,60×0,45 м, позволяют осуществить укладку элементов по всей площади выемочного слоя без оставления зазоров со стороны стенок слоевой выработки, что приводит к снижению потерь и разубоживания рудной мелочи, при этом элементы покрытия снабжены опорными штырями диаметром 14-16 мм, выполненными с изгибом под углом 6-8 град., выступающими за кромку элементов на 50 мм и приваренными попарно с двух противоположных сторон к нижней поверхности каждого элемента покрытия, что позволяет повысить прочность и надежность покрытия, а в центре каждого элемента покрытия просверлено монтажное отверстие диаметром 18 мм для пропуска троса при подъеме элементов на вышележащий очистной слой и создания упора при установке бурового станка или перфоратора.

| Способ создания настила на закладочном массиве в выработанном пространстве блока | 1989 |

|

SU1712606A1 |

| Гибкое перекрытие для отделения полезного ископаемого от горной породы при слоевой отработке мощных крутых пластов | 1985 |

|

SU1259029A1 |

| Закладочная перемычка | 1979 |

|

SU859654A1 |

| Способ удержания закладочногоМАССиВА | 1979 |

|

SU829988A1 |

| JP 4059751 B2, 12.03.2008 | |||

| US 4396313 A, 02.08.1983 | |||

| JP 6302503 B2, 08.06.2017. | |||

Авторы

Даты

2023-01-13—Публикация

2022-06-10—Подача