Техническое решение относится к горной промышленности и может быть использовано при подземной разработке мощных пологих рудных тел с закладкой выработанного пространства твердеющими смесями.

Известен способ разработки рудных месторождений (а.с. СССР №1458574, Е21C 41/06, опубл. в БИ №6, 1989), включающий слоевую восходящую выемку руды участками, формирование закладочного массива закладкой выработанного пространства слоев и создание подсечки в кровле рудного тела проходкой подсечных выработок и их закладкой высокопрочным материалом, причем выемку руды ведут в направлении от нижней границы участка по восстанию рудного тела с ориентировкой слоев вкрест простирания рудного тела, а подсечку создают в направлении от верхней границы участка по падению рудного тела с ориентировкой подсечных выработок по простиранию рудного тела.

Недостатками способа являются относительно низкая производительность и высокая трудоемкость закладочных работ. Это обусловлено цикличностью закладочных работ, которые выполняют после отбойки каждого слоя, и, как следствие, большой их суммарной продолжительностью. При этом все циклы закладки завершают достаточно продолжительным периодом простоя до набора нормативной прочности закладочным массивом. Другой недостаток способа связан с высокой себестоимостью закладочных работ высокопрочным материалом. Наличие отдельных слоев по высоте закладочного массива существенно снижает его прочность.

Известна также система разработки с магазинированием руды (Барон Л.И. и др. Горное дело. Терминологический словарь. М.: Недра, 1981, с.372), включающая проходку восстающих выработок, слоевых выработок, заходок и воронок выпуска в днище блока на горизонте выпуска, отбойку руды горизонтальными слоями с обуриванием непосредственно с поверхности замагазинированной руды, поддержание выработанного пространства замагазинированной рудой, частичный выпуск отбитой руды для образования технологического пространства, полный выпуск отбитой руды из блока и заполнение выработанного пространства закладкой с образованием закладочного массива на всю высоту блока.

Недостатком известного технического решения является то, что областью применения этой системы разработки являются преимущественно рудные тела крутого падения, мощность и угол падения которых обеспечивают выпуск замагазинированной руды из блока самотеком. Обычно эта технология предполагает использование морально устаревшего переносного оборудования с низкой производительностью труда (скреперных лебедок, ручных перфораторов и др.). Высока трудоемкость работ при дополнительной ручной планировке горной массы, т.к. при частичном выпуске из воронок поверхность замагазинированной руды остается неровной и не может использоваться в качестве рабочей платформы при производстве буровых работ. Невозможно использование этой системы при разработке мощных пологих рудных тел, так как схема подготовки и более сложная (воронкообразная) конструкция днища не позволяют использовать высокопроизводительные комплексы самоходного оборудования в очистном пространстве для достижения высокой производительности добычи с одновременным снижением затрат. При частичном выпуске руды из воронок днища не исключаются возможность зависания замагазинированной руды с формированием скрытых полостей и вероятность возникновения опасных аварийных ситуаций при внезапных осадках зависшей горной массы.

Наиболее близким по технической сущности и совокупности существенных признаков к предлагаемому техническому решению является способ разработки мощных пологих рудных тел (а.с. СССР №1514934, Е21С 41/06, опубл. в БИ №38, 1989 г.), включающий выемку полезного ископаемого полосами, отбойку рудного массива в полосе восходящими слоями, выпуск отбитой горной массы, последовательную закладку выработанного пространства слоев с формированием закладочного массива и свободного технологического пространства. Обуривание рудного массива очередных отбиваемых слоев производят из свободного технологического пространства. Перед выемкой полосы на контакте рудного и закладочного массивов в каждом четном слое проходят опережающие выработки на высоту слоя. Закладкой указанных выработок образуют сейсмозащитные выступы, при отбойке рудного массива в слое вскрывают вышележащий выступ, а после выпуска отбитой горной массы отбойкой выступа восстанавливают контуры опережающей выработки и в указанных контурах формируют свободное технологическое пространство.

Основными недостатками прототипа являются низкая производительность труда на стадии проведения подготовительных работ, обусловленная проходкой опережающих разрезных выработок по длине каждого четного слоя, и связанные с этим высокие эксплуатационные затраты. Другими недостатками являются относительно низкая производительность и высокая трудоемкость закладочных работ, которые выполняют циклично - после отбойки каждого слоя, и, как следствие, увеличивается их суммарная продолжительность. При этом все циклы закладки завершают продолжительным периодом твердения смесей до набора ими нормативной прочности. Опережающие выработки закладывают высокомарочными твердеющими смесями с предварительной армировкой металлическими элементами для обеспечения устойчивости горизонтальных искусственных обнажений при выемке нижележащего слоя, что также приводит к повышению трудоемкости и снижению интенсивности закладочных работ. Значительно растет расход дорогостоящего высокомарочного цемента, а также металла в виде армирующих стержней периодического профиля или сварной металлической сетки. Для размещения технологического оборудования верхнюю часть искусственного массива при закладке каждого слоя также формируют упрочненной - с использованием высокомарочных закладочных смесей, что приводит к соответствующему увеличению затрат. Слои отбивают в две стадии: часть запасов - проходческими, а оставшуюся часть - очистными работами. Стадийность горных работ снижает темпы выемки полезного ископаемого вследствие усложнения организации труда и увеличения продолжительности технологического цикла. Еще одним фактором, снижающим темпы ведения очистных работ, является сложность увязки взаимно влияющих технологических процессов в пространстве и времени при одновременной проходке опережающих выработок и выемке основных слоев. Формирование свободного технологического пространства на ширину разрезного штрека ведет к необходимости использования веерного бурения скважин при отбойке рудного массива в полосе. Это приводит к высокому выходу негабаритов, дополнительным затратам на их вторичное дробление, что снижает производительность труда.

Техническая задача - повышение производительности добычи за счет упрощения технологии, уменьшения стадийности выполнения работ и снижение затрат на закладку выработанного пространства путем уменьшения использования высокомарочной закладки и сокращения продолжительности подготовительно-заключительных операций в технологическом цикле.

Поставленная задача решается тем, что в способе разработки мощных пологих рудных тел, включающем проходку подготовительно-нарезных выработок, проведение разрезных штреков по почве рудного тела, формирование свободного технологического пространства вдоль фронта очистной выемки, проходку опережающих выработок в каждом четном слое руды, выемку руды полосами, отбойку руды в полосе слоями в восходящем порядке, обуривание и отбойку очередных слоев руды из свободного технологического пространства, восстановление контура свободного технологического пространства после отбойки, выпуск отбитой руды и закладку выработанного пространства твердеющей смесью, в соответствии с предлагаемым техническим решением опережающие выработки в каждом четном слое руды проходят как опережающие слоевые уклоны вкрест простирания фронта очистной выемки, по почве рудного тела дополнительно проходят боковые погрузочные заезды, а свободное технологическое пространство формируют на всю ширину полосы. Очередные слои руды обуривают с предварительно подготовленной поверхности замагазинированной отбитой руды, а восстановление контура свободного технологического пространства после отбойки очередного слоя руды производят путем частичной отгрузки и планировки отбитой руды самоходным оборудованием с заездом через опережающие слоевые уклоны. Массовый выпуск всего объема замагазинированной отбитой руды производят после отбойки последнего слоя руды через боковые погрузочные заезды и разрезной штрек смежной полосы, а закладку выработанного пространства осуществляют после изоляции его перемычками в один прием равнопрочной твердеющей смесью на суммарную высоту отбитых слоев руды.

Проведение на стадии подготовки полосы опережающих слоевых уклонов вкрест простирания фронта очистной выемки в каждом четном слое руды вместо опережающих выработок типа штреков позволяет существенно уменьшить объем подготовительно-нарезных работ.

При этом очистные работы ведут по всему свободному технологическому пространству, чем достигают повышения производительности труда за счет упрощения технологического цикла и уменьшения стадийности выполнения очистных работ. Также улучшается проветривание свободного технологического пространства через опережающие слоевые уклоны.

Проходка боковых погрузочных заездов для самоходного оборудования позволяет интенсифицировать выпуск руды за счет обеспечения возможности одновременного использования большего количества погрузочно-доставочных машин на отгрузке.

Частичная отгрузка руды и планировка отбитой руды самоходным оборудованием с заездом через опережающие слоевые уклоны повышает производительность труда.

Обуривание очередных слоев руды с предварительно подготовленной поверхности замагазинированной отбитой руды позволяет отказаться от формирования закладки с упрочненной поверхностью в каждом слое, что повышает интенсивность отработки руды и снижает затраты на закладочные работы.

Массовый выпуск всего объема замагазинированной руды после отбойки последнего слоя руды через боковые погрузочные заезды и разрезной штрек смежной полосы позволяет отказаться от затрат, связанных с обеспечением устойчивости кровли очистного пространства, представленной более нарушенными, чем руда, вмещающими породами.

Закладка выработанного пространства после изоляции его перемычками в один прием равнопрочной твердеющей смесью на суммарную высоту отбитых слоев руды сокращает затраты рабочего времени на закладку отработанной полосы за счет исключения подготовительно-заключительных операций при цикличной закладке каждого отбитого слоя руды в отдельности. Этим достигается повышение интенсивности отработки полезного ископаемого. Кроме того, уменьшается объем использования высокомарочных закладочных смесей, что обусловлено возможностью заполнения выработанного пространства полосы в один прием равнопрочной твердеющей смесью на суммарную высоту отбитых слоев руды, и позволяет достигнуть снижения затрат на закладочные работы.

Целесообразно вести отбойку руды секциями одновременно на уровнях двух или более смежных слоев руды.

Это уменьшает массу взрывчатых веществ, взрываемых в пределах одного слоя руды, и позволяет уменьшить сейсмическое воздействие взрыва на закладочный массив, за счет чего дополнительно уменьшается засорение закладкой отбитой руды и снижается разубоживание руды.

Таким образом, совокупным действием приведенных признаков обеспечивается решение поставленной задачи.

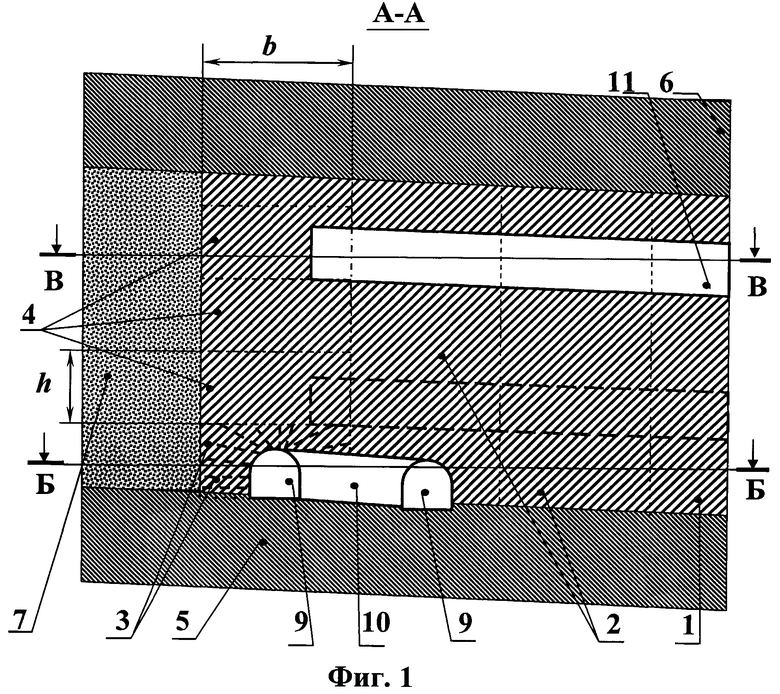

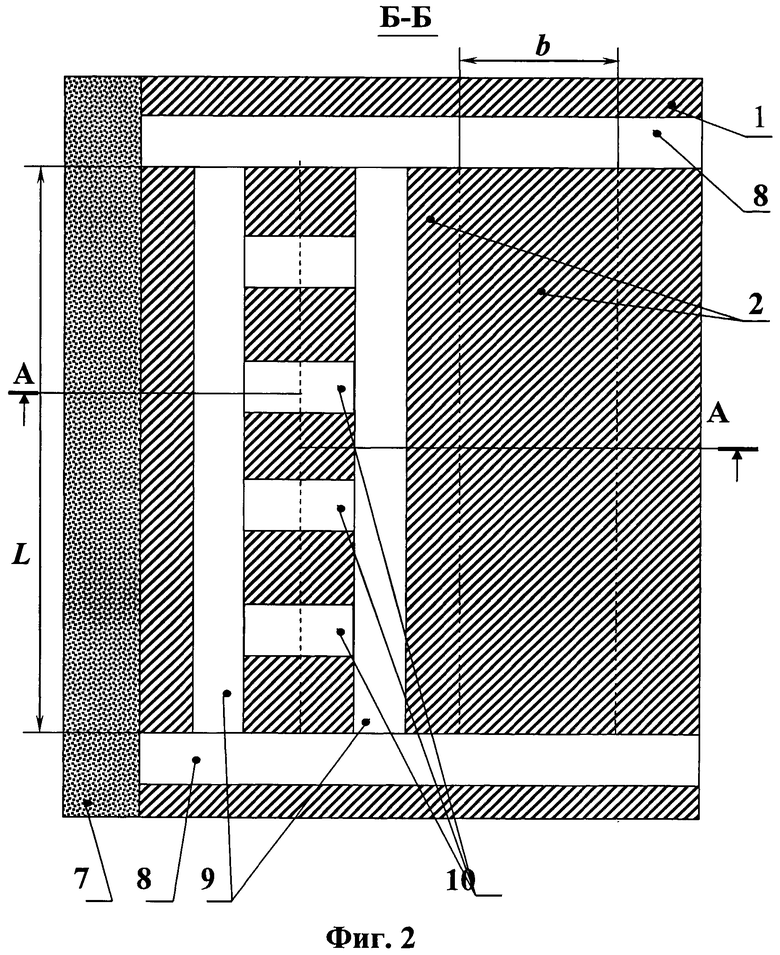

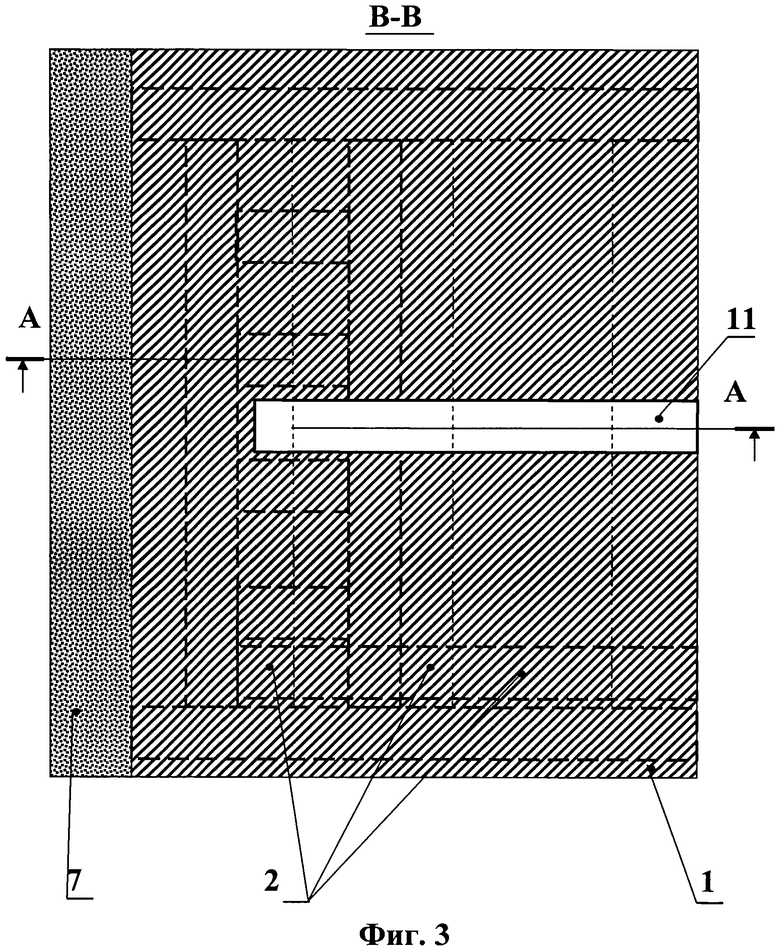

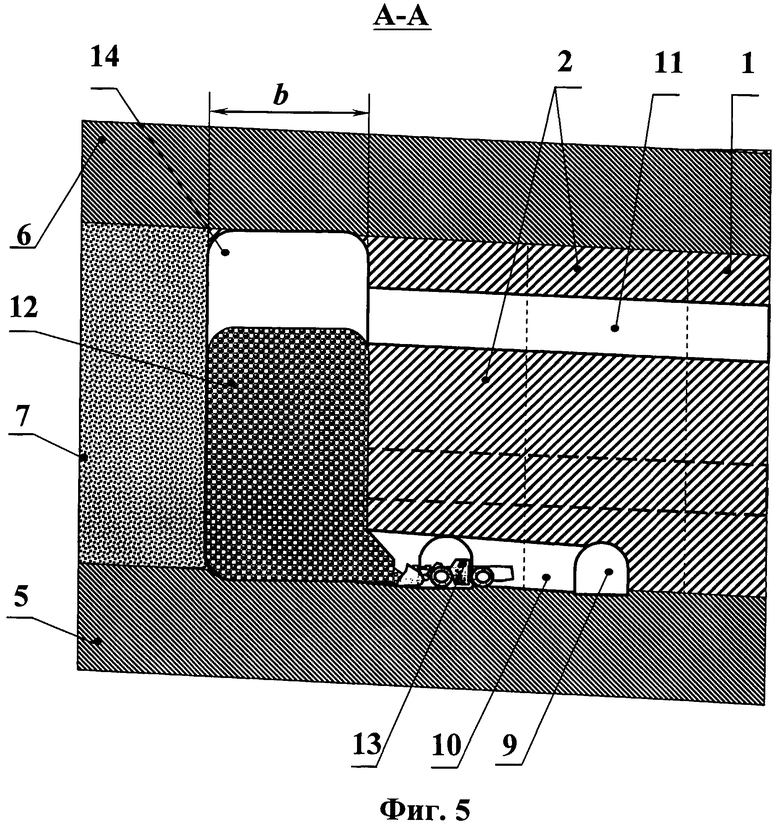

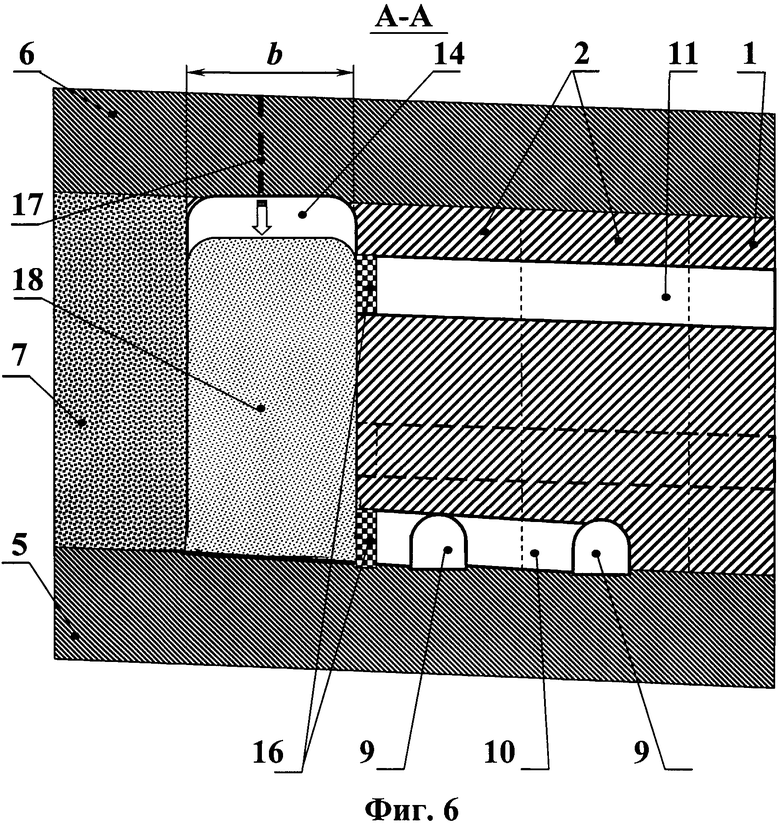

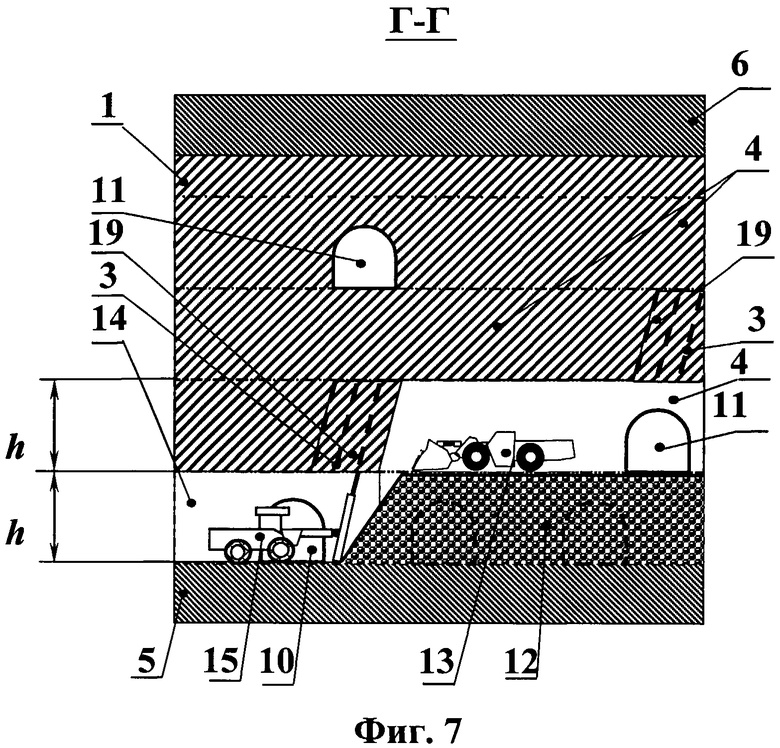

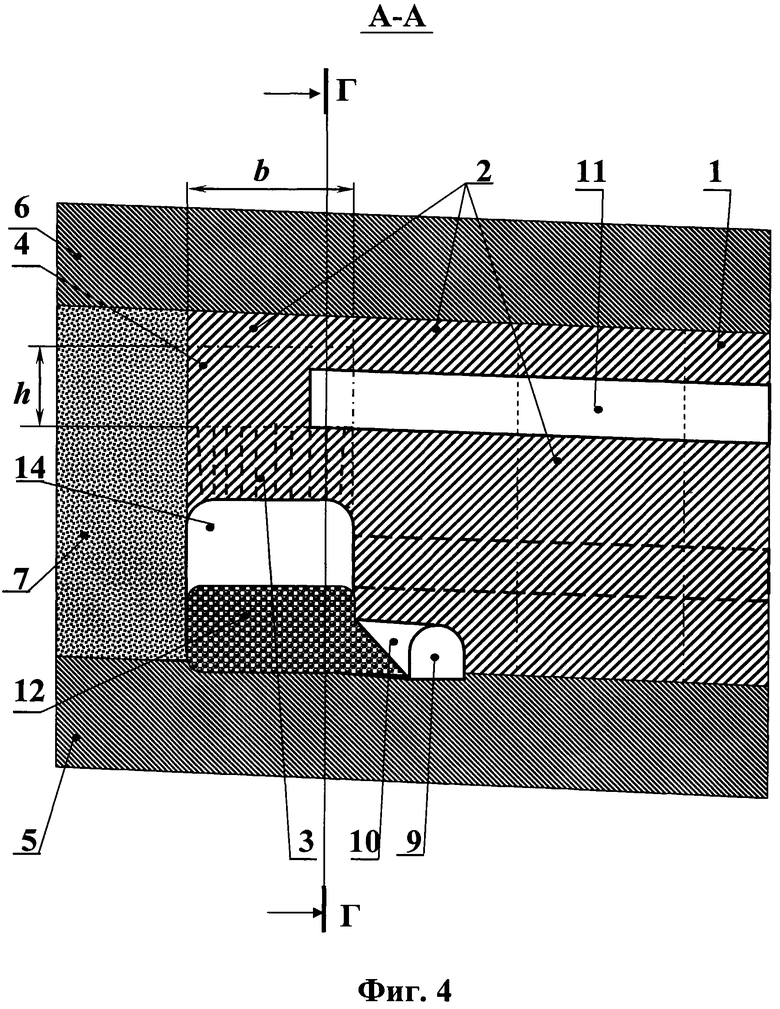

Сущность технического решения иллюстрируется на примере разработки рудного тела пологого падения и чертежами, где: на фиг.1 показан вертикальный разрез рудного тела ортогонально фронту очистных работ (разрез А-А на фиг.2) на момент проведения буровых работ по первому слою отрабатываемой полосы рудного тела; на фиг.2 - план горизонта выпуска (разрез Б-Б на фиг.1); на фиг.3 - горизонтальный разрез (разрез В-В на фиг.1) через четвертый снизу слой отрабатываемой полосы рудного тела; на фиг.4 - тот же разрез А-А на фиг.2 на момент проведения буровых работ по третьему снизу слою отрабатываемой полосы рудного тела; на фиг.5 - тот же разрез А-А на фиг.2 на момент выпуска замагазинированной руды; на фиг.6 - тот же разрез А-А на фиг.2 на момент проведения закладочных работ; на фиг.7 - пример реализации наиболее целесообразного технического решения для уменьшения разубоживания руды при отработке двух слоев одновременно (разрез Г-Г на фиг.4).

Предлагаемый способ реализуют следующим образом.

Рудное тело 1 (фиг.1) отрабатывают буро-взрывным способом вертикальными полосами 2, имеющими по простиранию длину L=40÷120 м (фиг.2) и ширину b=6÷8 м вкрест простирания. Бурение скважин 3 и их взрывание производят слоями 4 высотой h=3,5÷4,0 м в восходящем порядке от пород почвы 5 до пород кровли 6. На месте ранее отработанного рудного тела 1 сформирован закладочный массив 7. Подготовка к отработке рудного тела 1 в пределах отрабатываемой полосы 2 включает предварительную проходку подготовительно-нарезных выработок (не показаны): транспортных штреков, вентиляционных и закладочных уклонов, рудоспусков и др. Непосредственно в пределах отрабатываемой полосы 2 проходят транспортные уклоны 8 (фиг.2) по границе раздела рудного тела 1 и пород почвы 5, из которых в каждой полосе 2 проходят разрезной штрек 9. Разрезные штреки 9 двух смежных полос 2 соединяют боковыми погрузочными заездами 10. В каждом четном слое 4 руды (далее - слой 4) из подготовительных выработок (не показаны) проходят опережающие слоевые уклоны 11 (фиг.1, 3) вкрест простирания фронта очистной выемки до выхода в отрабатываемую полосу 2. Очистные работы начинают с бурения и взрывания скважин 3 из разрезного штрека 9 в пределах высоты h слоя 4, примыкающего к породам почвы 5. Затем производят отгрузку отбитой руды 12 (фиг.4) погрузо-доставочными машинами 13 (далее - ПДМ 13, фиг.5) и формируют свободное технологическое пространство 14 (фиг.4-6) на всю ширину b в пределах полной длины L отрабатываемой полосы 2.

Далее производят отработку рудного тела 1 в восходящем порядке слоями 4 (фиг.4). После отбойки каждого очередного слоя 4 производят частичную отгрузку и планировку отбитой руды 12 ПДМ 13 для восстановления контура свободного технологического пространства 14 с высотой h, минимально необходимой для размещения самоходной буровой установки 15 (далее - СБУ 15, фиг.7). Все последующие слои 4 обуривают с поверхности замагазинированной отбитой руды 12. Заезд ПДМ 13 и СБУ 15 на уровни каждого очередного слоя 4 производят по опережающим слоевым уклонам 11.

После отбойки верхнего слоя 4 производят массовый выпуск всего объема замагазинированной отбитой руды 12 из боковых погрузочных заездов 10 и доставку ее по разрезному штреку 9 смежной полосы 2 (фиг.5). По завершении очистных работ в пределах отрабатываемой полосы 2 и после установки перемычек 16 (фиг.6) в свободное технологическое пространство 14 подают по скважинам 17 жидкую равнопрочную закладочную смесь 18, которая после твердения увеличивает размеры закладочного массива 7, обеспечивая его равнопрочность на суммарную высоту отбитых слоев 4. Наиболее высокие показатели извлечения замагазинированной отбитой руды 12 из отработанной полосы 2 обеспечивают при использовании ПДМ 13 с дистанционным управлением.

При реализации способа на участках малопрочного закладочного массива 7 (фиг.7) для дополнительного уменьшения воздействия взрыва на закладочный массив 7 и снижения в связи с этим разубоживания отбитой руды 12 за счет уменьшения обрушения закладки в свободное технологическое пространство 14 целесообразно вести отбойку рудного тела 1 секциями 19 и одновременно на уровнях двух или более смежных слоев 4. Это позволяет дополнительно уменьшить разубоживание отбитой руды 12 за счет уменьшения обрушения закладки в свободное технологическое пространство 14.

В целом предлагаемый способ позволит снизить суммарные затраты на 1 тонну добычи руды по сравнению с используемыми системами отработки, повысить интенсивность отработки, повысить устойчивость рудных и искусственных обнажений, снизить себестоимость закладочных работ.

По сравнению с прототипом предложенная система разработки обеспечивает:

- повышение устойчивости рудных и искусственных обнажений;

- снижение требований к нормативной прочности вертикальных искусственных обнажений;

- снижение подбоя бетона и затрат на дробление негабаритов;

- снижение затрат на повторную закладку пустот, формируемых при подбое бетона;

- снижение разубоживания отбитой руды материалом закладки.

Также упрощают организацию работ, обеспечивают ритмичность добычи руды за счет возможности разделения шахтного поля на участки, в которых производят отдельные операции технологического цикла (отбойку полосы с частичной отгрузкой → отгрузку → закладку), примерно сопоставимые по продолжительности.

Таким образом, совокупным действием приведенных признаков обеспечивают решение поставленной задачи.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ разработки мощных пологих рудных тел | 1987 |

|

SU1514934A1 |

| СЛОЕВАЯ КАМЕРНО-ЦЕЛИКОВАЯ СИСТЕМА РАЗРАБОТКИ С ПОЛНОЙ ЗАКЛАДКОЙ ВЫРАБОТАННОГО ПРОСТРАНСТВА | 2011 |

|

RU2486340C2 |

| Способ разработки крутопадающих рудных тел | 1990 |

|

SU1739031A1 |

| Способ сплошной разработки рудных тел | 1990 |

|

SU1739033A1 |

| СПОСОБ СЛОЕВОЙ ОТРАБОТКИ КИМБЕРЛИТОВОЙ ТРУБКИ В ВОСХОДЯЩЕМ ПОРЯДКЕ С ЗАКЛАДКОЙ | 2001 |

|

RU2186981C1 |

| Способ сплошной разработки рудных тел | 1990 |

|

SU1739032A1 |

| СПОСОБ РАЗРАБОТКИ СЛОЖНОСТРУКТУРНЫХ КРУТОПАДАЮЩИХ МОЩНЫХ И СРЕДНЕЙ МОЩНОСТИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2006 |

|

RU2327038C1 |

| Способ разработки месторождений | 1990 |

|

SU1710739A1 |

| Способ разработки неустойчивых рудных тел | 1980 |

|

SU905466A1 |

| СПОСОБ РАЗРАБОТКИ МОЩНЫХ КРУТОПАДАЮЩИХ РУДНЫХ ТЕЛ | 2014 |

|

RU2558841C1 |

Изобретение относится к горной промышленности, используется при подземной разработке мощных пологих рудных тел с закладкой выработанного пространства твердеющими смесями. Способ включает проходку подготовительно-нарезных выработок, проведение разрезных штреков по почве рудного тела, формирование свободного технологического пространства вдоль фронта очистной выемки, проходку опережающих выработок в каждом четном слое руды, выемку ее полосами, отбойку в полосе слоями в восходящем порядке, обуривание и отбойку очередных слоев руды из указанного пространства после отбойки, выпуск отбитой руды и закладку выработанного пространства твердеющей смесью. Опережающие выработки в каждом четном слое руды проходят как опережающие слоевые уклоны вкрест простирания фронта очистной выемки. По почве рудного тела дополнительно проходят боковые погрузочные заезды. Свободное технологическое пространство формируют на всю ширину полосы. Очередные слои руды обуривают с предварительно подготовленной поверхности замагазинированной отбитой руды (ЗОР). Восстановление контура указанного пространства после отбойки очередного слоя производят путем частичной отгрузки и планировки отбитой руды самоходным оборудованием с заездом через упомянутые уклоны. Массовый выпуск всего объема ЗОР производят после отбойки последнего слоя руды через боковые погрузочные заезды и разрезной штрек смежной полосы. Закладку выработанного пространства осуществляют после изоляции его перемычками в один прием равнопрочной твердеющей смесью на суммарную высоту отбитых слоев руды. Изобретение обеспечивает повышение производительности добычи за счет упрощения технологии, уменьшения стадийности выполнения работ и снижение затрат на закладку выработанного пространства путем уменьшения использования высокомарочной закладки и сокращения продолжительности подготовительно-заключительных операций. 1 з.п. ф-лы, 7 ил.

1. Способ разработки мощных пологих рудных тел, включающий проходку подготовительно-нарезных выработок, проведение разрезных штреков по почве рудного тела, формирование свободного технологического пространства вдоль фронта очистной выемки, проходку опережающих выработок в каждом четном слое руды, выемку руды полосами, отбойку руды в полосе слоями в восходящем порядке, обуривание и отбойку очередных слоев руды из свободного технологического пространства, восстановление контура свободного технологического пространства после отбойки, выпуск отбитой руды и закладку выработанного пространства твердеющей смесью, отличающийся тем, что опережающие выработки в каждом четном слое руды проходят как опережающие слоевые уклоны вкрест простирания фронта очистной выемки, по почве рудного тела дополнительно проходят боковые погрузочные заезды, а свободное технологическое пространство формируют на всю ширину полосы, при этом очередные слои руды обуривают с предварительно подготовленной поверхности замагазинированной отбитой руды, а восстановление контура свободного технологического пространства после отбойки очередного слоя руды производят путем частичной отгрузки и планировки отбитой руды самоходным оборудованием с заездом через опережающие слоевые уклоны, при этом массовый выпуск всего объема замагазинированной отбитой руды производят после отбойки последнего слоя руды через боковые погрузочные заезды и разрезной штрек смежной полосы, а закладку выработанного пространства осуществляют после изоляции его перемычками в один прием равнопрочной твердеющей смесью на суммарную высоту отбитых слоев руды.

2. Способ по п.1, отличающийся тем, что отбойку руды ведут секциями одновременно на уровнях двух или более смежных слоев руды.

| Способ разработки мощных пологих рудных тел | 1987 |

|

SU1514934A1 |

| Способ разработки пологопадающих полезных ископаемых | 1971 |

|

SU487236A1 |

| Способ разработки мощных пологопадающих залежей | 1979 |

|

SU870716A1 |

| Способ разработки мощных пологопадающих рудных месторождений | 1976 |

|

SU599075A1 |

| СПОСОБ РАЗРАБОТКИ СЛОЖНОСТРУКТУРНЫХ КРУТОПАДАЮЩИХ МОЩНЫХ И СРЕДНЕЙ МОЩНОСТИ РУДНЫХ МЕСТОРОЖДЕНИЙ | 2006 |

|

RU2327038C1 |

| WO 2003050391 A2, 19.06.2003. | |||

Авторы

Даты

2012-04-27—Публикация

2010-10-13—Подача