Устройство для очистки газов является аппаратом барботажного типа, применяемым для улавливания примесей (пыли, газов) во взвешенном слое жидкости вытяжных вентиляционных и аспирационных систем и предназначено для установки в системах обеспыливания аспирации предприятий стройиндустрии, стройматериалов и системах газоулавливания аспирации автозаправочных станций (АЗС).

Известно устройство, которое содержит цилиндрический корпус, состоящий из герметично соединенных между собой блоков: технологического, на котором сверху соосно установлен сепарационный блок, а снизу смонтирован блок-поддон. Внутри корпуса установлены металлические горизонтальные перегородки. В перегородках выполнены круглые отверстия, в которых по окружности смонтированы шесть рабочих контактных камер равноудаленно друг от друга. В центре горизонтальной перегородки выполнено отверстие с установленной в нем металлической трубой. Входной патрубок выполнен в виде усеченного конуса и установлен перпендикулярно вертикальной оси цилиндрической трубы и тангенциально к ее поверхности меньшим в поперечном сечении диаметром патрубка. Контактные рабочие камеры в нижнем горизонтальном сечении снабжены конфузорами, а в верхнем - диффузорами. Цилиндрическая труба в нижнем горизонтальном сечении снабжена диффузором. Диффузор выполнен с превышением по высоте конфузоров контактных камер. Внутри каждой из контактных камер на диаметрально противоположных сторонах смонтированы две вертикальные металлические стойки с закрепленными на них металлическими сферическими насадками на межцентровом расстоянии друг от друга. Сферические насадки, закрепленные на одной стойке в каждой контактной камере, смещены относительно сферических насадок, закрепленных на противоположной. Одна из стоек в каждой контактной камере закреплена неподвижно, а другая с возможностью регулирования в вертикальной плоскости [патент РФ №2575887 - прототип].

Недостатком устройства по прототипу является низкая эффективность работы устройства по очистки пылегазового потока от вредных веществ (пыли, паров), обусловленная недостаточной степенью интенсивности протекающих массообменных процессов между жидкостью и поступающим на очистку пылегазовым потоком и, следовательно, недостаточной степенью улавливания пыли и газов из очищаемой пылегазовой смеси и высоким гидравлическим сопротивлением.

Недостатком устройства также является низкий уровень образования и стабилизации барботажно-пенного слоя из-за недостаточно равномерного распределения очищаемого пылегазового потока как внутри устройства, так и внутри контактных камер и, следовательно, недостаточное обеспечение стабильности и надежности работы устройства в целом.

Недостатком устройства по прототипу также является низкий уровень турбулизации и циркуляции барботируемого пенодинамического слоя рабочей жидкости и очищаемого пылегазового потока в контактной камере. Низкая величина скорости очищаемого пылегазового потока в «живом сечении» около стенок контактных камер приводит к отложению (адгезии) пыли на сферических элементах и внутренней цилиндрической поверхности контактных камер. Следовательно, устройство по прототипу не обеспечивает, стабильности и надежности работы в целом.

Кроме того, устройство имеет значительное гидравлическое сопротивление, что требует дополнительные энергетические затраты при эксплуатации вентиляционных систем.

Технический результат - повышение эффективности работы устройства для очистки пылегазового потока от пыли и паров вредных веществ.

Техническая задача - повышение эффективности работы устройства за счет конструктивного исполнения, направленного на повышение массообменных процессов при обработке пылегазового потока при одновременном повышении надежности устройства.

Техническая задача решается тем, что в устройстве для очистки газов, содержащем металлический цилиндрический корпус с патрубком выхода пылегазового потока и патрубком слива жидкого шлама, состоящий из трех соосно установленных и герметично соединенных между собой блоков: технологического и блока-поддона, заполненного рабочей жидкостью и снабженного регулятором подачи и поддержания уровня жидкости, и сепарационного блока с установленной между технологическим блоком и блоком-поддоном горизонтальной перегородкой с отверстиями, в которых по окружности смонтированы шесть рабочих контактных камер равноудалено друг от друга, в центре горизонтальной перегородки, отделяющей технологический блок от блока-поддона, выполнено отверстие, в котором установлена металлическая цилиндрическая труба, предназначенная для подачи в нее запыленного воздуха, снабженная входным патрубком, установленным перпендикулярно вертикальной оси цилиндрической трубы и тангенциально к ее поверхности, в нижнем горизонтальном сечении цилиндрическая труба снабжена диффузором с углом расширения 20 градусов, при этом контактные рабочие камеры в нижнем горизонтальном сечении снабжены конфузорами с углом сужения 25-30 градусов, а в верхнем горизонтальном сечении снабжены диффузорами с углом расширения 20 градусов, причем диффузор, установленный на цилиндрической трубе выполнен с превышением по высоте конфузоров контактных рабочих камер, причем внутри каждой из контактных рабочих камер в нижней части размещена и жестко закреплена на стенках конусно-цилиндрическая массообменная насадка с образованием зазора между насадкой и стенками, и с неподвижно закрепленными на ней направляющими завихрителями ленточно-спирального типа, предназначенными для формирования закрученного турбулизированного потока смеси очищаемого газа и жидкости, при этом угол образующей поверхности конусов массообменной насадки составляет 30 градусов, ширина 0,1-0,15 диаметра контактной камеры, а длина ленточно-спирального завихрителя составляет 0,4-0,6 диаметра контактной рабочей камеры, с образованием зазора между стенками камеры и конусной насадкой, при этом угол наклона образующей поверхности ленточно-спиральных завихрителей составляет 30-40 градусов к горизонтальной плоскости, а диаметры оснований конусов и оснований цилиндрического элемента насадки составляют 0,8-0,9 диаметра контактной рабочей камеры, также обеспечивающего свободное стекание уловленной пыли и жидкости на внутренних поверхностях рабочих контактных камер, при этом входной патрубок запыленного газа выполнен в виде параллелепипеда с меньшей площадью поперечного сечения сопряженного с цилиндрической трубой.

Сущность

В предлагаемом устройстве в каждой из контактных камер в нижней части размещена и жестко закреплена на стенках конусно - цилиндрическая массообменная насадка с неподвижно закрепленными на ней направляющими завихрителями ленточно-спирального типа, угол образующей поверхности конусов массообменной насадки составляет 30 градусов. Ширина ленточно-спирального завихрителя составляет 0,1-0,15 диаметра контактной камеры, а длина ленточно-спирального завихрителя составляет 0,4-0,6 диаметра контактной камеры, формируя закрученный турбулизированный поток смеси очищаемого газа и жидкости. Угол наклона образующей поверхности ленточно-спиральных завихрителей, формирующих закрученный турбулизированный пенодинамический поток смеси очищаемого газа и жидкости, составляет 30-40 градусов к горизонтали, что в сочетании с углом образующей поверхности конусов массообменной насадки в 30 градусов, обеспечивает формирование и поддержание закрученного пылегазового потока и позволяет обеспечить повышение эффективности работы устройства по очистке пылегазового потока и низкое гидравлическое сопротивление внутри контактной камеры. Диаметр основания конусов и основания цилиндрического элемента насадки составляет 0,8-0,9 диаметра контактной камеры. Размеры конусно -цилиндрической массообменной насадки и ленточно-спиральных завихрителей определяется расчетным путем из условия обеспечения свободной циркуляции, беспрепятственного стекания рабочей жидкости с уловленной пылью по внутренней цилиндрической поверхности контактной камеры. Такое конструктивное решение конусно-цилиндрической массообменной насадки обеспечивает повышение процесса массообмена в заявляемом устройстве.

Входной патрубок входа очищаемого газа выполнен в виде параллелепипеда, неподвижно установлен на цилиндрической трубе перпендикулярно вертикальной оси и тангенциально к ее поверхности, что позволяет формировать равномерно закрученный поток, повышая тем самым массообменные процессы при очистке пылегазового потока.

Таким образом, использование в заявляемом техническом решении конусно-цилиндрических массообменных насадок, снабженных направляющими ленточно-спиральными завихрителями, обеспечивает, в сравнении с прототипом, повышение эффективности и надежности работы устройства при исключении забивания уловленным шламом контактных камер при очистке пылегазового потока.

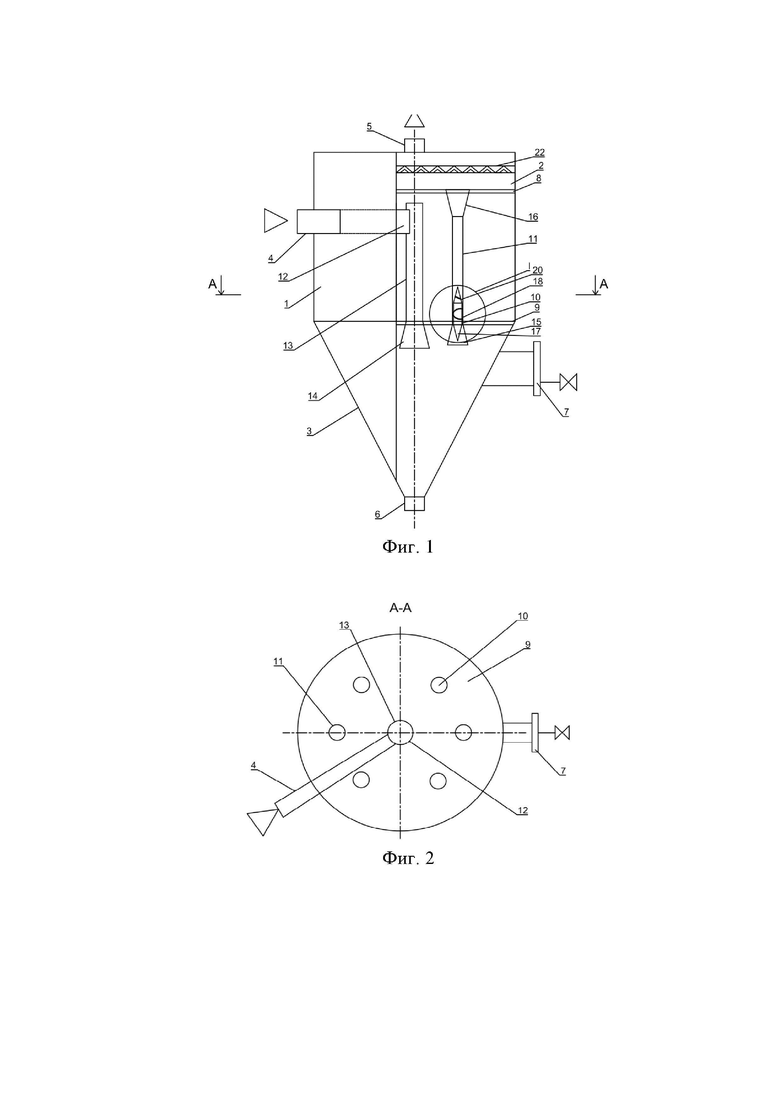

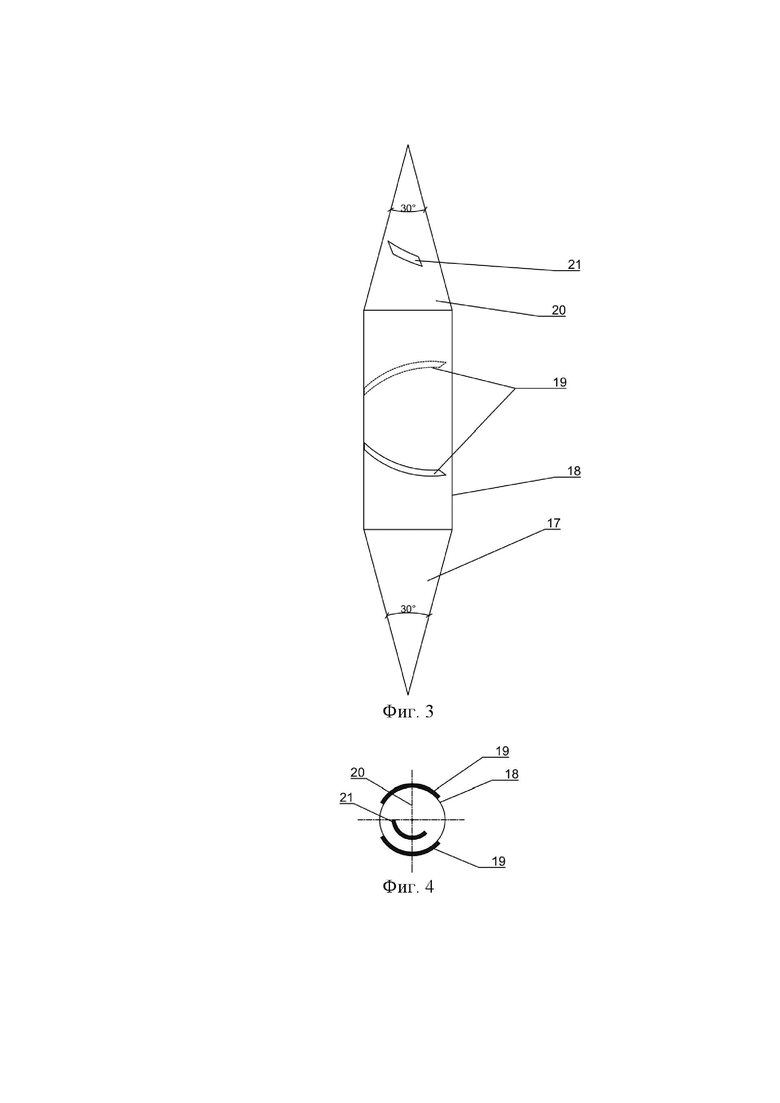

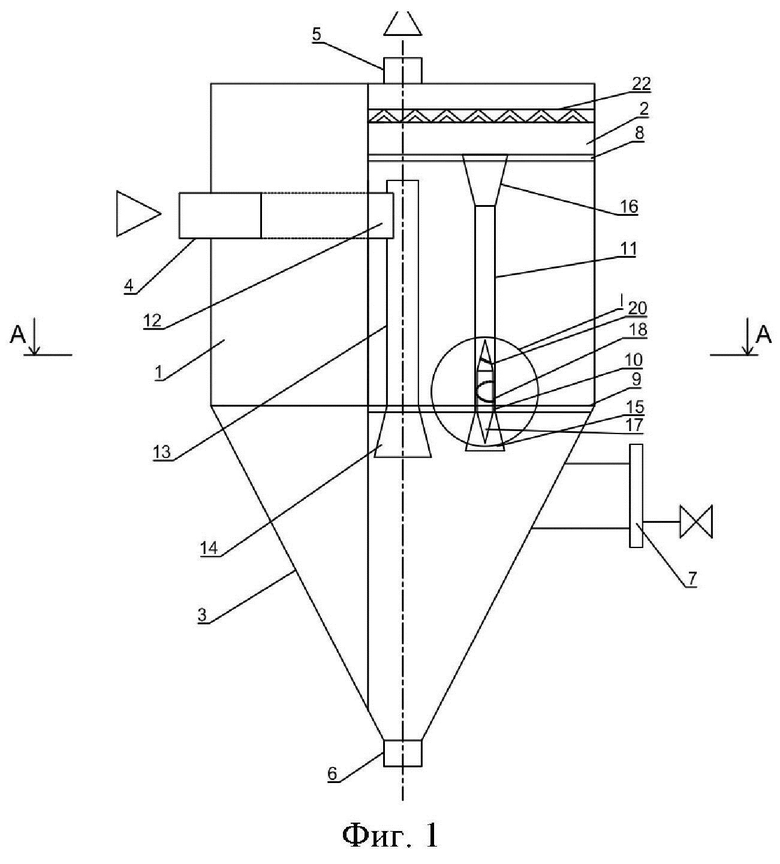

Заявляемое изобретение поясняется графическим материалом:

- на фиг. 1 схематично представлен общий вид устройства;

- на фиг. 2 горизонтальный разрез А-А;

- на фиг. 3, 4 схематично представлен общий вид элемента - массообенной насадки, устанавливаемой в контактной камере.

Устройство для очистки газов.

Устройство для очистки пылегазового потока от пыли и газов вредных веществ содержит металлический цилиндрической корпус состоящий из трех герметично соединенных между собой, например, сваркой, блоков: технологического блока 1, на котором сверху соосно цилиндрическому корпусу установлен сепарационный блок 2, а снизу смонтирован блок-поддон 3. Технологический блок 1 снабжен входным патрубком загрязненного газовоздушной смеси 4, сепарационный блок 2 снабжен патрубком выхода очищенного газа (воздуха) 5, а блок-поддон 3 - патрубком слива отработанной рабочей жидкости 6 в виде жидкого шлама с регулятором подачи уровня жидкости в поддоне 3. Входной патрубок 4, выполненный в виде параллелепипеда, и неподвижно установленным перпендикулярно вертикальной оси цилиндрической трубы 13 и тангенциально к ее поверхности с меньшей площадью прямоугольного поперечного сечения по сравнению с площадью поперечного сечения этой цилиндрической трубы позволяет формировать равномерно закрученный поток, повышая тем самым массообменные процессы при очистке пылегазового потока.

Внутри корпуса устройства установлены металлические горизонтальные перегородки 8 и 9, отделяющие технологический блок 1 от сепарационного 2 и блок-поддона 3 соответственно. В горизонтальных металлических перегородках 8 и 9 выполнены круглые отверстия 10, в которых по окружности смонтированы шесть рабочих контактных камер 11 равно удаленных друг от друга. Кроме того, в центре горизонтальной перегородки 9 выполнено отверстие 12 с установленной в нем металлической трубой 13, предназначенной для подачи в нее очищаемого газовоздушного потока с примесями вредных веществ (пыли, газов), а через входной патрубок 4, прямоугольного поперечного сечения, выполненного в виде параллелепипеда, и неподвижно установленным перпендикулярно вертикальной оси цилиндрической трубы 13 и тангенциально к ее поверхности с меньшей площадью поперечного сечения по сравнению с площадью поперечного сечения этой цилиндрической трубы. Цилиндрическая труба 13 в нижнем горизонтальном сечении снабжена диффузором 14 с углом расширения 20 градусов. Контактные рабочие камеры 11 в нижнем горизонтальном сечении снабжены конфузорами 15 с углом сужения 25-30 градусов, а в верхнем горизонтальном сечении снабжены диффузорами 16 с углом расширения 20-25 градусов. При этом диффузор 14 выполнен с превышением по высоте конфузоров 15 контактных камер 11. Внутри в нижней части каждой из контактных камер 11 размещена и жестко закреплена на стенках каждой из контактных камер конусно-цилиндрическая массообменная насадка, состоящая из конфузора 17, цилиндрического элемента 18, с жестко закрепленными на нем направляющими ленточно -спиральными завихрителями 19, и конфузора 20 с жестко закрепленным на нем также ленточно-спиральным завихрителем 21. При этом диаметр основания конфузора 17, и цилиндрического элемента 18 и конфузора 20 составляет 0,8-0,9 диаметра контактной камеры 11, ленточно-спиральные завихрители 19, 21, формирующих закрученный турбулизированный пенодинамический поток смеси очищаемого газа и жидкости, имеют ширину 0,1-0,15 диаметра контактной камеры, длину 0,4-0,6 диаметра контактной камеры 11, а угол наклона образующей поверхности ленточно-спирального завихрителя 30-40 градусов к горизонтали, что в сочетании с углом образующей поверхности конусов 17 и 20 массообменной насадки в 30 градусов, обеспечивает формирование и поддержание закрученного пылегазового потока, обеспечивает повышение процесса массообмена и эффективности работы устройства по очистке пылегазового потока, и позволяет получить низкое гидравлическое сопротивление внутри контактной камеры. Такое конструктивное решение обеспечивает свободную циркуляцию-стекание уловленной пыли и жидкости в пространстве между ленточно-спиральных завихрителями 17, 19, жестко закрепленными на стенках цилиндрического элемента 18 массообменной насадки, и внутренней цилиндрической поверхности контактной камеры 11.

Кроме того внутри сепарационного блока размещен пластинчатый сепаратор 22, в поперечном сечении которого расположены пластины под углом 90 градусов друг к другу.

Работа устройства.

Подлежащий очистке газовоздушный поток, содержащий примеси вредных веществ частиц пыли, паров (газов), через тангенциальный патрубок 4 загрязненного воздуха, выполненного в виде параллелепипеда, через тангенциально подсоединенный к цилиндрической поверхности вход 12 с меньшей площадью прямоугольного поперечного сечения по сравнению с площадью поперечного сечения этой цилиндрической трубы 13, и неподвижно установленным перпендикулярно вертикальной оси цилиндрической трубы 13 позволяет формировать равномерно закрученный поток, повышая тем самым массообменные процессы, в проходя через диффузор 14, опускается в блок-поддон 3, заполненный рабочей жидкостью, где формируется гидродинамический режим интенсивного перемешивания поступающего газовоздушного потока и рабочей жидкости, с частичным поглощением примесей загрязненного воздуха рабочей жидкостью с образованием турбулизированного газожидкостного пенодинамического слоя, который через сужающиеся конфузоры 15 поступает в рабочее пространство контактных камер 11.

Пылегазовоздушный поток проходит через контактные камеры 11 внутри в нижней части каждой из которых размещена и жестко закреплена на стенках массообменная насадка, состоящими из конфузора 17, цилиндрического элемента 18, с жестко закреплеными на нем направляющими ленточно-спиральными завихрителями 19, и конфузора 20 с жестко закрепленным на нем также ленточно-спиральным завихрителем 21, которые имеют ширину 0,1-0,15 диаметра контактной камеры, длину 0,4-0,6 диаметра контактной камеры 11, а угол наклона образующей поверхности ленточно-спирального завихрителя 30-40 градусов к горизонтали, что в сочетании с углом образующей поверхности конусов 17 и 20 массообменной насадки в 30 градусов, обеспечивает формирование и поддержание равномерно закрученного пылегазового потока. Такое конструктивное решение повышает процессы массообмена и эффективность работы устройства по очистке пылегазового потока, и позволяет получить низкое гидравлическое сопротивление внутри контактной камеры, обеспечивает свободную циркуляцию-стекание смеси уловленной пыли и рабочей жидкости в пространстве между ленточно-спиральных завихрителями 17, 19, жестко закрепленными на стенках цилиндрического элемента 18 массообменной насадки, и внутренней цилиндрической поверхности контактной камеры 11, что является новым техническим результатом заявляемого изобретения. Пылегазовоздушный поток очищенный от остаточного содержания примесей ингредиентов (частиц пыли, газов) в закрученном пенодинамическом газожидкостном слое в каждой контактных камер 11 поступает в диффузоры 16, в которых происходит сепарация капельной рабочей жидкости с уловленными примесями. Оседающая на стенках диффузоров 16 смесь уловленной пыли, газа и рабочей жидкости-агента, поступает по стенкам внутренней поверхности контактной камеры 11 в блок - поддон 3. Очищенный газовоздушный поток поступает в сепарационный блок 2, где окончательно происходит отделение рабочей жидкости-агента, и далее отводится из устройства через выходной патрубок 5. Внутри сепарационного блока 2 размещен пластинчатый сепаратор 22, служащий для отделения остаточной части капельной жидкости от очищенного потока газов. В сепараторе 22 в поперечном сечении пластины расположены под углом 90 градусов друг к другу. Отработанная рабочая жидкость в виде жидкого шлама из блока-поддона 3 удаляется через патрубок слива 6.

Использование в заявляемой конструкции устройства конусно-цилиндрической насадки с направляющими ленточно-спиральными завихрителями, формирующими равномерно закрученный пенодинамический слой рабочей жидкости и обрабатываемого пылегазового потока в контактных камерах обеспечивает повышение процессов массообмена и эффективности улавливания пыли и паров газов, в сравнении с устройством по прототипу. Заявляемое устройство имеет более низкое аэродинамическое сопротивление и, следовательно, повышается надежность работы при эксплуатации с меньшими энергетическими затратами по сравнению с прототипом.

Заявляемое устройство предназначено для очистки газовоздушных потоков от примесей пыли твердых веществ в системах пылеулавливания аспирации стройиндустрии (например, предприятий по производству стройматериалов), очистки выбросов в системах газоулавливания аспирации АЗС и предприятий нефтехимии (улавливания паров углеводородов).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2575887C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 1996 |

|

RU2124384C1 |

| СПОСОБ ОЧИСТКИ ЗАПЫЛЕННОГО ВОЗДУХА | 2016 |

|

RU2619707C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2016 |

|

RU2650999C2 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ | 2015 |

|

RU2617473C2 |

| Мокрый пылекаплеуловитель | 1990 |

|

SU1757717A1 |

| ЦИКЛОН | 2010 |

|

RU2457039C1 |

| ВИХРЕВОЙ СКРУББЕР | 2004 |

|

RU2261139C1 |

| ВИХРЕВОЙ ПЫЛЕУЛОВИТЕЛЬ ДЛЯ СИСТЕМ ПНЕВМОТРАНСПОРТА И АСПИРАЦИИ | 1999 |

|

RU2176935C2 |

| АППАРАТ ДЛЯ ОЧИСТКИ ГАЗОВ | 1992 |

|

RU2026718C1 |

Устройство для очистки газов является аппаратом барботажного типа, применяемым для улавливания примесей вредных веществ (пыли, газов) во взвешенном слое жидкости из пылегазового потока вытяжных вентиляционных и аспирационных систем. Устройство для очистки газов содержит металлический цилиндрический корпус с патрубком выхода пылегазового потока и патрубком слива жидкого шлама, состоящий из трех соосно установленных и герметично соединенных между собой блоков: технологического, блока-поддона и сепарационного блока. Блок-поддон заполнен водой и снабжен регулятором подачи и поддержания уровня жидкости. В сепарационном блоке установлена между технологическим блоком и блоком-поддоном горизонтальная перегородка с отверстиями. В отверстиях по окружности смонтированы шесть рабочих контактных камер равноудаленно друг от друга. В центре горизонтальной перегородки, отделяющей технологический блок от блока-поддона, выполнено отверстие, в котором установлена металлическая цилиндрическая труба, предназначенная для подачи в нее запыленного воздуха, снабженная входным патрубком, установленным перпендикулярно вертикальной оси цилиндрической трубы и тангенциально к ее поверхности. В нижнем горизонтальном сечении цилиндрическая труба снабжена диффузором с углом расширения 20°. Контактные рабочие камеры в нижнем горизонтальном сечении снабжены конфузорами с углом сужения 25-30°, а в верхнем горизонтальном сечении снабжены диффузорами с углом расширения 20°. Диффузор, установленный на цилиндрической трубе, выполнен с превышением по высоте конфузоров контактных рабочих камер. Внутри каждой из контактных рабочих камер в нижней части размещена с образованием зазора и жестко закреплена на стенках конусно-цилиндрическая массообменная насадка с неподвижно закрепленными на ней направляющими завихрителями ленточно-спирального типа. Угол образующей поверхности конусов массообменной насадки составляет 30°, ширина 0,1-0,15 диаметра контактной камеры, а длина ленточно-спирального завихрителя составляет 0,4-0,6 диаметра контактной рабочей камеры. Угол наклона образующей поверхности ленточно-спиральных завихрителей составляет 30-40° к горизонтальной плоскости, а диаметры оснований конусов и оснований цилиндрического элемента насадки составляют 0,8-0,9 диаметра контактной рабочей камеры, также обеспечивающего свободное стекание уловленной пыли и жидкости на внутренних поверхностях рабочих контактных камер. Входной патрубок запыленного газа выполнен в виде параллелепипеда с меньшей площадью поперечного сечения, сопряженного с цилиндрической трубой. Изобретение обеспечивает повышение эффективности работы устройства для очистки пылегазового потока от пыли, паров вредных веществ. 4 ил.

Устройство для очистки газов, содержащее металлический цилиндрический корпус с патрубком выхода пылегазового потока и патрубком слива жидкого шлама, состоящий из трех соосно установленных и герметично соединенных между собой блоков: технологического и блока-поддона, заполненного водой и снабженного регулятором подачи и поддержания уровня жидкости, и сепарационного блока с установленной между технологическим блоком и блоком-поддоном горизонтальной перегородкой с отверстиями, в которых по окружности смонтированы шесть рабочих контактных камер равноудаленно друг от друга, в центре горизонтальной перегородки, отделяющей технологический блок от блока-поддона, выполнено отверстие, в котором установлена металлическая цилиндрическая труба, предназначенная для подачи в нее запыленного воздуха, снабженная входным патрубком, установленным перпендикулярно вертикальной оси цилиндрической трубы и тангенциально к ее поверхности, в нижнем горизонтальном сечении цилиндрическая труба снабжена диффузором с углом расширения 20°, при этом контактные рабочие камеры в нижнем горизонтальном сечении снабжены конфузорами с углом сужения 25-30°, а в верхнем горизонтальном сечении снабжены диффузорами с углом расширения 20°, причем диффузор, установленный на цилиндрической трубе, выполнен с превышением по высоте конфузоров контактных рабочих камер, отличающееся тем, что внутри каждой из контактных рабочих камер в нижней части размещена с образованием зазора и жестко закреплена на стенках конусно-цилиндрическая массообменная насадка с неподвижно закрепленными на ней направляющими завихрителями ленточно-спирального типа, предназначенными для формирования закрученного турбулизированного потока смеси очищаемого газа и жидкости, при этом угол образующей поверхности конусов массообменной насадки составляет 30°, ширина 0,1-0,15 диаметра контактной камеры, а длина ленточно-спирального завихрителя составляет 0,4-0,6 диаметра контактной рабочей камеры, при этом угол наклона образующей поверхности ленточно-спиральных завихрителей составляет 30-40° к горизонтальной плоскости, а диаметры оснований конусов и оснований цилиндрического элемента насадки составляют 0,8-0,9 диаметра контактной рабочей камеры, также обеспечивающего свободное стекание уловленной пыли и жидкости на внутренних поверхностях рабочих контактных камер, при этом входной патрубок запыленного газа выполнен в виде параллелепипеда с меньшей площадью поперечного сечения, сопряженного с цилиндрической трубой.

| УСТРОЙСТВО ДЛЯ ОЧИСТКИ ГАЗОВ | 2014 |

|

RU2575887C1 |

| Способ динамических испытаний металлов посредством упругого реверсора | 1959 |

|

SU139122A1 |

| Одновальный эксцентриковый насос | 1957 |

|

SU107485A1 |

| Скруббер | 1979 |

|

SU946616A1 |

| УСТРОЙСТВО РЕГЕНЕРАЦИОННОЙ ОЧИСТКИ ВОЗДУХА ОТ ТОНКОДИСПЕРСНОЙ НЕСЛИПАЮЩЕЙСЯ ПЫЛИ | 1999 |

|

RU2156643C1 |

| WO 1989008491 A1, 21.09.1989 | |||

| US 3339344 A1, 05.09.1967. | |||

Авторы

Даты

2023-01-13—Публикация

2022-02-24—Подача