Изобретение относится к большегрузному транспортному средству, содержащему по меньшей мере один осевой узел, причем один или каждый осевой узел содержит по меньшей мере одно колесо, каждое колесо имеет по меньшей мере одну шину, являющуюся бескамерной радиальной шиной, несущая способность которой при использовании в качестве одиночной шины на миллиметр ширины профиля при скорости 60 км/ч составляет по меньшей мере 11 кг.

Следует отметить, что в контексте изобретения большегрузным транспортным средством считается транспортное средство, допустимый общий вес которого составляет не менее 30 т.

Кроме того, следует отметить, что, как и в шинах известного уровня техники, шина согласно изобретению, содержит основную стенку и две боковые стенки, каждая из которых соединена с основной стенкой посредством плеча и имеет радиально-внутренний край, выполненный в виде борта, приспособленного для соединения с ободом. Как и в шинах известного уровня техники, основная стенка и боковые стенки выполнены, в целом, из каучукового материала. Кроме того, на радиально-внешней поверхности основной стенки выполнен протектор с канавками. Каркас шины, выполненный из стального корда, проходящего по двум боковым стенкам и основной стенке от борта одной боковой стенки до борта другой боковой стенки. Поскольку шина является радиальной, стальной корд каркаса проходит по боковым стенкам в практически радиальном направлении, в то время как в основной стенке он проходит практически параллельно оси вращения шины. Следует отметить, что стальной корд каркаса проходит как в боковых стенках, так и в основной стенке, по существу без компонента в окружном направлении. Кроме того, в основной стенке с радиально-внешней стороны каркаса расположен брекер, выполненный из стального корда, а по борту каждой боковой стенки шины проходит бортовое кольцо из стальной проволоки, и два боковых конца каркаса обернуты вокруг бортовых колец.

Во многих случаях груз, перевозимый такими большегрузными транспортными средствами, не только тяжелый, но и объемный. В качестве примеров таких тяжелых и объемных грузов можно указать трубы, баки, блоки и аналогичные грузы, которые могут быть изготовлены из стали, дерева, бетона, пластика и т.п. Однако на практике высота груза часто ограничивается препятствиями, например, мостами, линиями электропередач, дорожными знаками и т.п. Кроме того, во многих странах допустимая общая высота большегрузных транспортных средств, включая соответствующий груз, ограничена законодательными нормами.

С учетом этих препятствий и/или законодательных ограничений, цель изобретения заключается в обеспечении большей гибкости для транспорта.

Согласно изобретению, указанная цель достигается с помощью шины вышеупомянутого типа и/или с помощью большегрузного транспортного средства вышеупомянутого типа, шина которого имеет наружный диаметр менее 755 мм и приспособлена, и рассчитана на внутреннее давление по меньшей мере 10 бар (1 МПа).

Известны шины с несущей способностью на миллиметр ширины профиля при скорости 60 км/ч по меньшей мере 11 кг. Например, несущая способность грузовой шины Michelin 245/70R17.5 известного уровня техники при использовании в качестве одиночной шины составляет 3300 кг при скорости 60 км/ч. Поскольку фактическая ширина профиля данной шины составляет 249 мм (с отклонением до ±4% от номинальной ширины профиля согласно нормам ETRTO (Европейской технической организации по шинам и ободам)), ее несущая способность на миллиметр ширины профиля составляет 13,3 кг. Кроме того, шина Michelin 245/70R17.5 имеет наружный диаметр 796 мм и используется при давлении 9 бар (0,9 МПа).

Однако имеется предубеждение против дальнейшего уменьшения диаметра шины. Это предубеждение обусловлено тем фактом, что при меньшем диаметре шины возрастает число оборотов на пройденное расстояние. Как следствие, из-за изгибания стенки шины в ней генерируется, соответственно, большее количество тепла на единицу объема стенки шины, что приводит к риску возможного чрезмерного нагрева шины.

Заслуга изобретателя состоит в том, что он игнорировал это предубеждение.

Хотя уменьшение диаметра шины на 40 мм может показаться незначительным, хотелось бы подчеркнуть, что такое увеличение допустимой высоты груза представляет собой значительный шаг вперед для транспортного бизнеса. И было бы выгодно дополнительно уменьшить наружный диаметр шины до менее чем 735 мм, предпочтительно, до менее чем 715 мм, причем последнее значение привело бы к увеличению допустимой высоты груза приблизительно на 80 мм.

Здесь следует отметить, что термин "наружный диаметр", если не указано иное, относится к расчетному наружному диаметру шины, т.е. ее наружному диаметру в ненакачанном, ненагруженном и неиспользованном состоянии.

Согласно еще одному возможному варианту осуществления изобретения, несущая способность шины на миллиметр ширины профиля при скорости 60 км/ч может составлять по меньшей мере 12,5 кг при использовании в качестве одиночной шины. В частности, несущая способность шины с шириной профиля 238 мм при скорости 60 км/ч может возрастать до 3300 кг или даже более, в то время как несущая способность шины с шириной профиля 215 мм при скорости 60 км/ч может составлять до 2750 кг или более.

В связи с этим следует отметить, что, согласно нормам Европейской технической организации по шинам и ободам, допустимая несущая способность уменьшается с увеличением скорости, а при уменьшении скорости - повышается. Например, несущая способность шины с шириной профиля 238 мм при скорости 80 км/ч может составлять 3000 кг, в то время как несущая способность той же шины при скорости 60 км/ч может составлять 3300 кг.

В связи с этим, следует отметить также, что уменьшение наружного диаметра шины при сохранении той же несущей способности на миллиметр ширины профиля шины приводит к увеличению произведения несущей способности на квадратный миллиметр ширины профиля на высоту профиля. В частности, предполагается, что при скорости 60 км/ч произведение несущей способности шины на квадратный миллиметр на высоту профиля составляет более 80 г, предпочтительно, более 95 г.

В связи с этим, следует отметить, что для стандартного обода диаметром 17,5 дюйм высота профиля шины согласно изобретению составляет менее 155 мм, предпочтительно, менее 145 мм, еще более предпочтительно, менее 135 мм. Но даже при высоте профиля 155 мм и несущей способности 2750 кг при скорости 60 км/ч шина с шириной профиля 215 мм произведение несущей способности на квадратный миллиметр ширины профиля на высоту профиля составляет 82,5 г, а при высоте профиля 135 мм и несущей способности 3300 кг при скорости 60 км/ч произведение несущей способности на квадратный миллиметр ширины профиля на высоту профиля для шины с шириной профиля 245 мм составляет 99,8 г, в то время как для шины Michelin 245/70R17.5 известного уровня техники допустимое значение произведения несущей способности на квадратный миллиметр ширины профиля на высоту профиля при скорости 60 км/ч составляет лишь около 75 г.

Разумеется, можно использовать ободы диаметром менее 17,5 дюйм. В частности, можно использовать ободы диаметром 17,0 дюйм, 16,5 дюйм, 16,0 дюйм, 15,5 дюйм, 15,0 дюйм и даже менее. В этом случае можно было бы либо сохранить поперечное сечение шины на уровне известного уровня техники, в частности, на уровне величины поперечного сечения, которое будет иметь шина с наружным диаметром порядка 790 мм с ободом диаметром 17,5 дюйм, либо уменьшить как поперечное сечение шины, так и диаметр обода, чтобы получить шину, имеющую меньший наружный диаметр. Однако любое уменьшение диаметра обода вследствие уменьшения доступного пространства будет иметь последствия и для конструкции тормозов. Кроме того, может потребоваться использовать уплотнительную ленту между ободом и шиной, в частности, для ободов меньших диаметров. Таким образом, предпочтительно использовать стандартный обод диаметром 17,5 дюйм.

Здесь следует отметить также, что давление накачки было выбрано равным 10 бар (1,0 МПа), поскольку обычное оборудование для накачивания шин способно обеспечивать именно такое давление, а для более высоких значений давления накачки требуется специальное оборудование. Таким образом, давление накачки выше 10 бар (1 МПа) используется только для специальных случаев применения.

Вышеупомянутое изгибание стенки шины обусловлено тем фактом, что форма вращающейся шины под нагрузкой постоянно изменяется от частично сплющенной в области, контактирующей с дорожным покрытием, до не сплющенной в диаметрально противоположной области по окружности. Такое изгибание не только вызывает чрезмерный нагрев шины, но и оказывает на нее повышенное механическое напряжение, в частности, в бортовых зонах, боковых стенках и в плечевых зонах шины.

В бортовых зонах шины изгиб обычно вызывает риск утечки воздуха из-за частичного отхода шины от обода. Этот риск тем выше, чем выше механическое напряжение. Кроме того, падение давления в шине, вызванное утечкой определенного количества воздуха, тем выше, чем меньше внутренний объем шины, т.е., при заданной ширине профиля, чем меньше наружный диаметр шины. Для повышения механической прочности бортовой зоны можно принять во внимание по меньшей мере одну из следующих особенностей.

Согласно возможному варианту осуществления изобретения, проволока, образующая по меньшей мере одно из бортовых колец, предпочтительно, образующая оба бортовых кольца шины, может быть сформирована в виде множества витков, прилегающих непосредственно друг к другу участков проволоки, расположенных в форме треугольника, поскольку треугольник является наиболее стабильной конфигурацией для элементов с поперечным сечением, по существу, круглой формы.

Кроме того, компактная общая конфигурация бортовых колец может быть получена, если витки стальной проволоки по меньшей мере одного бортового кольца, предпочтительно, обоих бортовых колец образуют шестиугольную форму в поперечном сечении по плоскости, перпендикулярной направлению по окружности вокруг оси вращения шины.

Согласно еще одному возможному варианту осуществления изобретения, по меньшей мере одно бортовое кольцо, предпочтительно, оба бортовых кольца, могут содержать по меньшей мере 44, предпочтительно, по меньшей мере 51, еще более предпочтительно, по меньшей мере 58 витков стальной проволоки. Например, витки стальной проволоки могут быть расположены в конфигурации 5-6-7-8-7-6-5, предпочтительно, в конфигурации 6-7-8-9-8-7-6, и еще более предпочтительно, в конфигурации 7-8-9-10-9-8-7.

Согласно еще одному возможному варианту осуществления изобретения, стальная проволока по меньшей мере одного бортового кольца, предпочтительно, обоих бортовых колец, может иметь прочность на разрыв по меньшей мере 3000 Н, предпочтительно, по меньшей мере 3500 Н, еще более предпочтительно, по меньшей мере 3900 Н. Кроме того, проволока по меньшей мере одного бортового кольца, предпочтительно, обоих бортовых колец может иметь диаметр по меньшей мере 1,55 мм.

Использование большого числа витков проволоки с вышеуказанной прочностью на разрыв дает возможность получения бортового кольца с высокой устойчивостью к механической деформации, что снижает риск отделения шины от обода.

Однако в качестве альтернативных вариантов возможно также использование других конфигураций шестиугольной формы и/или других конфигураций, отличных от шестиугольной формы, и/или использовать проволоку не круглого, а прямоугольного поперечного сечения.

Кроме того, верхнюю часть бортовой зоны, прилегающую по меньшей мере к одному из бортовых колец, предпочтительно, к обоим бортовым кольцам, предполагается выполнять из резины с высоким модулем упругости. Чем выше модуль упругости резины, тем выше ее сопротивляемость механической деформации. Например, модуль упругости резины, используемой для формирования верхней части бортовой зоны, может составлять по меньшей мере 15 Н/мм2.

Верхняя часть борта может представлять собой профиль, как правило, треугольной формы, прилегающий одной стороной к бортовому кольцу, и второй стороной - к каркасу, в то время как третья сторона проходит от конца каркаса до самой широкой части каркаса. Верхняя часть борта выполняет функцию упругой проставки между жестким бортовым кольцом и гибким герметизирующим слоем, и каркасом.

Кроме того, верхняя часть борта может содержать по меньшей мере две секции верхней части борта, причем первая секция верхней части борта расположена рядом с бортовым кольцом, а вторая секция верхней части борта расположена на удалении от бортового кольца. Создание верхней части борта, состоящей из двух и более секций, позволяет более вариативно изменять гибкость шины. Например, модуль упругости материала первой секции верхней части борта может быть выбран более высоким, чем модуль упругости материала второй секции верхней части борта.

Согласно возможному варианту выполнения, граница между первой секцией верхней части борта и прилегающей другой секцией верхней части борта, например, второй секцией верхней части борта, может проходить от самой дальней наружной точки бортового кольца в практически радиальном направлении.

Кроме того, толщина верхней части борта, т.е., например, сочетание по меньшей мере двух секций верхней части борта, например, толщины верхней части борта на высоте точки поворота, т.е. толщина на свободном конце каркаса, обернутого вокруг бортового кольца, и/или толщины верхней части борта на высоте армирования борта шины, т.е. толщины, замеренной на свободном конце армирующего слоя борта шины, описанного ниже более подробно, выбираются достаточно малыми, чтобы обеспечивалась достаточная гибкость шины, и достаточно большими, чтобы обеспечивалась ее достаточная прочность.

Для повышения механической прочности каркаса предлагается, чтобы по меньшей мере один стальной корд каркаса, предпочтительно, каждый стальной корд каркаса, содержал по меньшей мере 20, предпочтительно, по меньшей мере 25 стальных нитей, и/или чтобы плотность нитей в каркасе составляла по меньшей мере 50, предпочтительно, по меньшей мере 55, более предпочтительно, по меньшей мере 60 нитей на дециметр. Оба способа способствуют повышению жесткости боковых стенок шины, что выгодно для предотвращения чрезмерного изгиба.

Кроме того, стальные корды каркаса могут быть изготовлены из стали стандартной прочности (NT). Использование стали стандартной прочности как материала для изготовления стальных кордов каркаса противоречит обычному образу мышления специалистов в данной области, поскольку сталь стандартной прочности имеет более низкую прочность на разрыв, чем высокопрочная сталь (HT), используемая обычно для формирования каркаса.

Поскольку каркас является одной из наиболее важных частей радиальной шины, более разумным казалось бы перейти от высокопрочной стали к применению сверхпрочной стали (UT). С учетом сказанного, заслуга авторов изобретения заключается в том, что они сумели понять, что при повышении жесткости, достигаемой с помощью вышеупомянутых других способов, больше нет необходимости использовать высокопрочную сталь для изготовления кордов каркаса, и что для их изготовления можно использовать более дешевую сталь стандартной прочности.

Кроме того, по меньшей мере один из стальных кордов каркаса, предпочтительно, все стальные корды каркаса могут иметь прочность на разрыв по меньшей мере 1500 Н, предпочтительно, по меньшей мере, 1600 Н, более предпочтительно, по меньшей мере 1700 Н.

Согласно конкретному варианту выполнения, по меньшей мере один из стальных кордов каркаса, предпочтительно, все стальные корды каркаса могут иметь конфигурацию 3+9+15+1 расположения стальных нитей, предпочтительно, конфигурацию 3+9+15*0,175+0,15 расположения стальных нитей.

Согласно еще одному возможному варианту осуществления изобретения, по меньшей мере один из стальных кордов каркаса, предпочтительно, все стальные корды каркаса, могут иметь конфигурацию 3+9+15 расположения стальных нитей, предпочтительно, конфигурацию 3+9+15*0.22 расположения стальных нитей, предпочтительно, изготовленных из стали стандартной прочности, прочность на разрыв которой, предпочтительно, составляет по меньшей мере 2700 Н. Благодаря применению стальной проволоки, диаметр которой немного больше по сравнению с вышеупомянутой конфигурацией 3+9+15*0,175+0,15, можно обойтись без использования оберточной проволоки. Еще одним результатом увеличения диаметра проволоки является увеличение диаметра всего стального корда, хотя оберточная проволока при этом не используется. Таким образом, количество EPD нитей стального корда каркаса следует уменьшить c 60 до 48.

Согласно еще одному возможному варианту осуществления, по меньшей мере один из стальных кордов каркаса, предпочтительно, все стальные корды каркаса могут иметь конфигурацию 1+5 расположения стальных нитей, предпочтительно, конфигурацию 1+5*0.4 расположения стальных нитей, предпочтительно, изготовленных из высокопрочной стали, прочность на разрыв которой, предпочтительно, составляет по меньшей мере 2090 Н. В этом варианте выполнения использование высокопрочной стали компенсируется значительно меньшим количеством нитей.

В обоих вышеупомянутых возможных вариантах выполнения может быть достигнута более высокая жесткость каркаса на изгиб, что позволяет уменьшить минимальную толщину по меньшей мере одной боковой стенки, предпочтительно, обеих боковых стенок шины до максимального значения 10 мм, с целью дальнейшего повышения гибкости шины.

Что касается обозначения расположения стальных нитей, следует отметить, что положительные целые числа, разделенные знаком "+", указывают на соответствующее количество нитей в каждом из слоев нитей. Если обозначение указано в виде "n+", где n также является положительным целым числом, это значит, что данная конфигурация содержит n+1 слоев нитей, причем крайний внутренний слой указывается первым, а крайний внешний - последним. Кроме того, обозначение конфигурации может включать в себя диаметр нитей в мм, дополнительно указываемый после знака "*". Однако, если в слое имеется только одна нить, обозначение "1*" может быть опущено, и может быть указан только диаметр нити. Кроме того, если множество слоев сформировано из нитей одинакового диаметра, значение диаметра добавляется только для последнего слоя. Например, обозначение "3+9+15*0,175+0,15" означает, что стальной корд состоит из четырех слоев, крайний внутренний слой содержит три нити, второй слой содержит девять нитей, третий слой содержит пятнадцать нитей, и крайний внешний слой содержит только одну нить. В то время как нити внутреннего, второго и третьего слоев имеют диаметр 0,175 мм, диаметр нити наружного слоя составляет 0,15 мм.

Здесь следует отметить, что такой же тип стальных кордов может быть использован для формирования армирующего слоя борта шины, частично обернутого вокруг бортового кольца/колец. Бортовой армирующий слой может иметь ширину порядка 55 мм.

В качестве альтернативы, стальной корд, используемый для формирования бортового армирующего слоя, может иметь конфигурацию 3+9 расположения стальных нитей, предпочтительно, конфигурацию 3+9*0,22, расположения стальных нитей, предпочтительно, из стали стандартной прочности, прочность на разрыв которой, предпочтительно, составляет по меньшей мере 1130 Н.

Для уменьшения напряжения в плечевых зонах шины согласно первому варианту выполнения, брекер может содержать множество брекерных слоев, причем ширина внешнего брекерного слоя может быть меньше ширины второго снаружи брекерного слоя, которая, в свою очередь, может быть меньше ширины третьего снаружи брекерного слоя, причем указанные три брекерных слоя могут быть расположены симметрично друг над другом. Получаемый при этом скос в конфигурации расположения трех наружных брекерных слоев обеспечивает ступенчатое уменьшение межслойного напряжения между прилегающими друг к другу брекерными слоями уже в расположенных более близко к центру областях основной стенки.

Согласно еще одному возможному варианту осуществления изобретения, стальные корды наружного брекерного слоя могут проходить, по существу, в окружном направлении. В результате, наружный брекерный слой может выполнять функцию защитного слоя, предотвращая возможность чрезмерного увеличения диаметра под давлением и во время работы шины, т.е. во время вращения колеса при контакте шины с землей. Кроме того, наружный брекерный слой может способствовать уменьшению сдвига всех брекерных слоев относительно друг друга, что также способствует уменьшению напряжения в плечевой зоне.

Согласно второму альтернативному варианту, для предотвращения чрезмерного увеличения диаметра под давлением и во время работы шины, т.е. во время вращения колеса при контакте шины с землей, наружный слой может быть заменен двумя защитными брекерными лентами, расположенными рядом со вторым снаружи слоем, причем по меньшей мере одна из защитных брекерных лент, при необходимости, может быть расположена на заданном расстоянии, например, на расстоянии максимум 5 мм, вбок от второго снаружи слоя.

Следует отметить, что, хотя второй снаружи слой во втором альтернативном варианте, строго говоря, геометрически не является вторым снаружи слоем, поскольку защитные брекерные ленты, заменяющие самый дальний от центра наружный слой, расположены не над вторым снаружи слоем, а рядом с ним, в настоящем описании мы будем по-прежнему называть его вторым снаружи слоем.

Согласно еще одному возможному второму альтернативному варианту, по меньшей мере одна защитная брекерная лента может содержать два защитных брекерных слоя, расположенных один над другим в радиальном направлении шины.

Согласно еще одному возможному варианту осуществления обоих альтернативных вариантов осуществления изобретения, стальные корды наружного брекерного слоя или защитных брекерных лент, соответственно, могут быть расположены с плотностью около 40 кордов на дециметр ширины слоя.

Кроме того, стальные корды наружного брекерного слоя или защитных брекерных лент, соответственно, могут быть изготовлены как корды с большим удлинением (HE), т.е. корды, которые с помощью определенного способа скручивания могут быть удлинены по меньшей мере на 0,5%, предпочтительно, по меньшей мере на 1,0%, более предпочтительно, по меньшей мере на 2,0%, до начала сопротивления дальнейшему удлинению за счет создания заметной силы упругости.

Согласно еще одному возможному варианту осуществления изобретения, стальные корды наружного брекерного слоя или защитных брекерных лент, соответственно, могут иметь конфигурацию 3+7 расположения стальных нитей, предпочтительно, конфигурацию 3+7*0,20.

Для предотвращения прокалывания шины заостренным и/или острым материалом, согласно еще одному возможному варианту осуществлению изобретения, второй снаружи брекерный слой может быть изготовлен из корда ударопрочной стали (HI), т.е. корда, который за счет определенного способа скручивания обеспечивает возможность определенного удлинения без создания чрезвычайно высокой противодействующей упругой силы.

Согласно еще одному возможному варианту осуществления изобретения, стальные корды второго снаружи брекерного слоя могут содержать пять одинаковых стальных нитей, диаметр которых, предпочтительно, составляет 0,30 мм.

С целью создания прочного брекера, согласно еще одному возможному варианту осуществления изобретения, плотность расположения нитей третьего снаружи брекерного слоя может составлять по меньшей мере 50, предпочтительно, по меньшей мере 55, более предпочтительно, по меньшей мере 60 нитей на дециметр, и/или второй снаружи брекерный слой может быть изготовлен из высокопрочной стали.

Согласно конкретному варианту выполнения, стальные корды третьего снаружи брекерного слоя могут иметь конфигурацию 3+6, предпочтительно, конфигурацию 3*0,20+6*0,35.

Кроме того, шина может содержать четвертый брекерный слой, расположенный радиально внутри трех наружных брекерных слоев, стальные корды которого изготовлены из высокопрочной стали.

Для повышения прочности четвертого брекерного слоя плотность расположения нитей внутреннего брекерного слоя может составлять по меньшей мере 50, предпочтительно, по меньшей мере 55, более предпочтительно, по меньшей мере 60 нитей на дециметр.

Кроме того, угол, образуемый стальными кордами внутреннего брекерного слоя с окружным направлением, составляет не более 45°, предпочтительно, не более 35°, более предпочтительно, не более 25°. Благодаря такому сравнительно небольшому углу, внутренний брекерный слой работает одновременно как переходный брекерный слой, так и рабочий брекерный слой, что, таким образом, дает возможность уменьшения ширины наружного брекерного слоя и второго снаружи брекерного слоя.

Согласно конкретному варианту выполнения, стальные корды третьего снаружи брекерного слоя могут иметь конфигурацию 3+6, предпочтительно, конфигурацию 3*0,20+6*0,35.

Кроме того, верхняя часть плеча шины может быть сформирована из резины с высоким модулем упругости. Чем выше модуль упругости резины, тем выше ее сопротивляемость механической деформации. Например, модуль упругости резины, используемой для формирования верхней части плеча, может составлять по меньшей мере 15 Н/мм2. В принципе, верхняя часть плеча может быть изготовлена из того же самого каучукового материала, что и верхняя часть борта. В конкретном варианте осуществления изобретения, однако, предполагается, что она сформирована из другого каучукового материала, чем верхняя часть борта.

Верхняя часть плеча может иметь серповидный профиль, который одной стороной прилегает к радиально внутренней стороне брекера, другой стороной - к каркасу, а третья сторона профиля серповидной плечевой зоны криволинейно проходит от края брекера к наиболее широкой секции каркаса. Верхняя часть плеча выполняет функцию упругой проставки между брекером и гибким герметизирующим слоем и каркасом.

Кроме того, верхняя часть плеча может содержать по меньшей мере две области верхней части плеча; первой областью является вышеописанная верхняя часть плеча, предпочтительно серповидной формы, а вторая область верхней части плеча закрывает указанную первую область и брекер сверху, т.е. радиально снаружи. Создание второй области верхней части плеча, закрывающей брекер сверху, позволяет более эффективно компенсировать создаваемую брекером нагрузку, действующую в направлении плечевой зоны. Таким образом, хотя модули упругости материалов первой и второй областей верхней части плеча могут быть различными, применение материалов с одинаковыми модулями упругости также возможно.

В целях уменьшения напряжений в плечевых зонах шин предлагается также, чтобы толщина плечевой зоны составляла максимум 35 мм, и/или чтобы толщина подпротекторного слоя составляла максимум 5 мм. В связи с этим, толщина плечевой зоны определяется как кратчайшее расстояние от точки перехода основной стенки в боковую стенку до внутренней поверхности шины, т.е. до точки, в которой касательная к внутренней поверхности пересекается с линией, соединяющейся с точкой перехода под углом 90°. Кроме того, толщина подпротекторного слоя шины определяется как разность радиальных положений протектора, замеренных в центре протектора в поперечном направлении и в вышеупомянутой точке перехода.

Согласно еще одному возможному варианту осуществления изобретения, шина может иметь конструкцию, симметричную относительно центральной плоскости, перпендикулярной оси вращения шины. Такая симметричная конструкция шины позволяет устанавливать шину на обод независимо от ее ориентации.

Герметизирующий слой шины, расположенный внутри каркаса и образующий радиально-внутреннюю поверхность шины, сформированную из бутилкаучука, предпочтительно, из галобутилового каучука, галогеном которого, предпочтительно, является хлор.

Помимо вышеуказанных каучуковых материалов, используемых для формирования герметизирующего слоя, верхней части борта и верхней части плеча, для изготовления шины могут использоваться обычные резиновые смеси.

Согласно еще одному возможному варианту выполнения, протектор шины может содержать три кольцевые канавки.

Кроме того, ширина профиля шины может составлять от 200 мм до 300 мм.

Кроме того, следует отметить, что большегрузное транспортное средство согласно изобретению может быть самоходным транспортным средством или буксируемым транспортным средством, в том числе, малогабаритным полуприцепом и/или осевым прицепом.

Осевые узлы большегрузного транспортного средства могут быть осевыми узлами с принудительным управлением, и/или осевыми узлами, управляемыми за счет трения, и/или жесткими осевыми узлами.

Кроме того, осевые узлы могут быть выполнены в виде осевых узлов с неразрезными осями и/или осевых блоков с индивидуальной подвеской, например, осей с подвеской Макферсона, и/или осевых узлов с маятниковой подвеской.

Кроме того, подвеска осевых узлов может быть механической и/или пружинной, и/или пневматической, и/или гидравлической.

И, наконец, в большегрузном транспортном средстве согласно изобретению, т.е. в продольном направлении и в поперечном направлении, может быть предусмотрен по меньшей мере один осевой узел. Например, прицеп большой грузоподъемности может содержать только одну цельную неразрезную ось, на которой установлены два колеса, а именно, одно колесо с левой стороны прицепа и одно колесо с правой стороны прицепа, каждое из которых содержит по меньшей мере одну шину согласно изобретению.

Ниже приводится подробное описание конкретного возможного варианта его реализации со ссылками на прилагаемые чертежи.

На фиг. 1 показана шина согласно изобретению, вид в разрезе;

на фиг. 2 - бортовые кольца шины по фиг. 1, вид в разрезе;

на фиг. 3 - стальной корд, используемый для формирования каркаса шины по фиг. 1, вид в разрезе;

на фиг. 4 - 6 - стальные корды, используемые для создания различных слоев брекера шины по фиг. 1, вид в разрезе;

на фиг. 7 - график зависимости прочности на разрыв от диаметра стальной нити из высокопрочной стали и стали стандартной прочности;

на фиг. 8 - перспективное изображение большегрузного транспортного средства согласно изобретению с осевыми узлами с маятниковой подвеской;

на фиг. 9 - большегрузное транспортное средство согласно изобретения с осевыми узлами с индивидуальной подвеской, вид спереди;

на фиг. 10 - большегрузное транспортное средство согласно изобретению с узлом, имеющим неразрезную ось, вид спереди; и

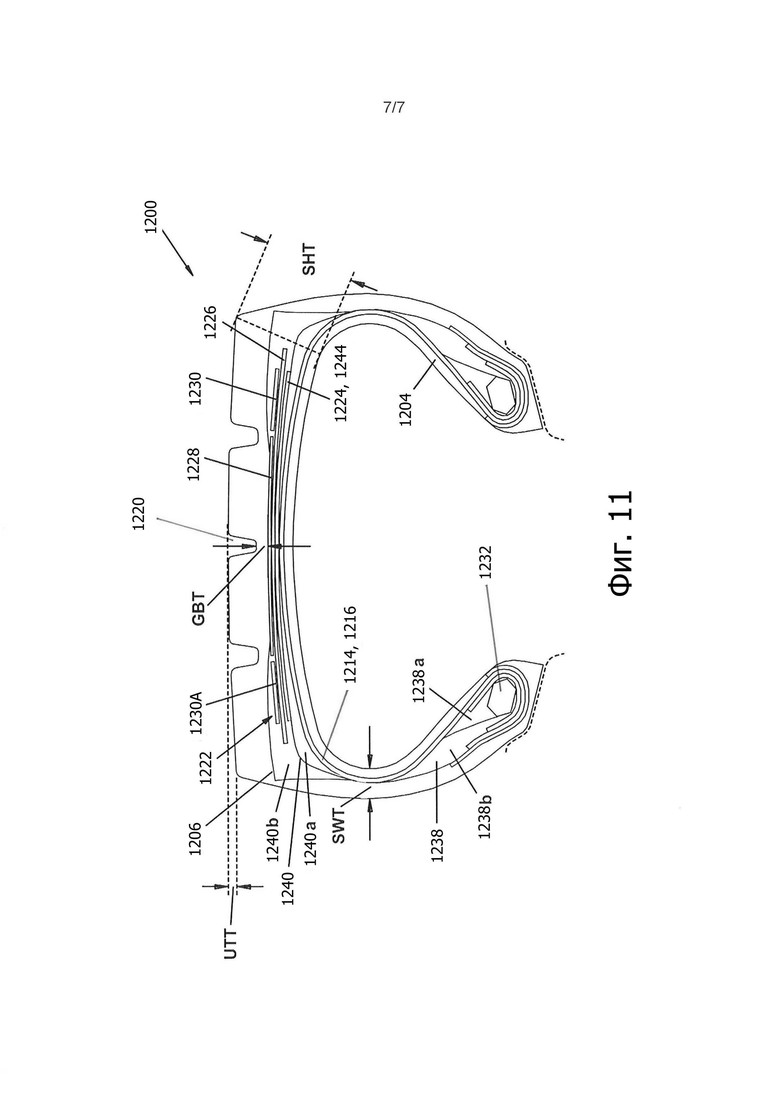

на фиг. 11 - шина согласно альтернативному варианту осуществления изобретения, вид в разрезе, аналогичный приведенному на фиг. 1.

На фиг. 1 показана шина согласно изобретению, в целом обозначенная ссылочной позицией 100. Шина 100 содержит основную стенку 102 и две боковых стенки 104.

Один край боковых стенок 104 соединяется с основной стенкой 102 в плечевой зоне 106, а соответствующий противоположный край боковых стенок 104 заканчивается в бортовой зоне 108, предназначенной для соединения с ободом 110 и выполненной с возможностью соединения с ним.

Как и обычные шины, шина 100 согласно изобретению выполнена, в целом, из каучукового материала 112, армированного специальными элементами, выполненными из стального корда и стальной проволоки.

В частности, шина 100 согласно изобретению, содержит каркас 114, выполненный из стальных кордов 116, проходящих из одной бортовой зоны 108 по одной боковой стенке 104, основной стенке 102 и по другой боковой стенке 104 в другую бортовую зону 108. Стальные корды 116 проходят только параллельно оси вращения A шины 100 и обода 110, соответственно, и в радиальном направлении R, но не проходят или практически не проходят в окружном направлении C. Иными словами, шина 100 является радиальной шиной.

Основная стенка 102 содержит протектор 118, содержащий множество канавок 120, образующих рисунок протектора. Брекер 122, включающий в себя четыре брекерных слоя 124, 126, 128 и 130 и армирующий основную стенку 102, расположен между дном канавок 120 и каркасом 114. Как будет более подробно показано ниже, каждый из четырех брекерных слоев 124, 126, 128 и 130 выполнен из стального корда.

И, наконец, каждая из бортовых зон 108 содержит бортовое кольцо 132, выполненное из стальной проволоки. Бортовые кольца 132 по меньшей мере частично окружены каркасом 114. Кроме того, между бортовым кольцом 132 и каркасом 134 расположен внутренний армирующий слой 134, а сбоку каркаса 114 проходит внешний армирующий слой 136, расположенный снаружи от бортового кольца 132. Внутренний армирующий слой 134 и внешний армирующий слой 136 выполнены из стального корда.

Поскольку шина согласно изобретению, имеет малый наружный диаметр OD величиной менее 755 мм, предпочтительно, менее 735 мм, более предпочтительно, менее 715 мм, для обеспечения высокой несущей способности на миллиметр ширины SW профиля шины при скорости 60 км/ч, равной по меньшей мере 11 кг, предпочтительно, по меньшей мере 12,5 кг, боковые стенки 104, плечевые зоны 106, и бортовые зоны 108 должны выдерживать более высокие напряжения при изгибе, чем обычные шины.

В частности, это относится к конкретному варианту выполнения шины согласно изобретению, предназначенному и выполненному с возможностью использования вместе со стандартным ободом 110, наружный диаметр RD которого составляет 444,5 мм (17,5 дюйм), т.е., соответственно, к шине с небольшой высотой SH профиля. Соответствующей точкой для определения наружного диаметра RD обода и высоты SH профиля является точка перехода от посадочной поверхности 110a шины к радиальному наружному фланцу 110b обода 110.

С целью повышения прочности бортовой зоны 108 бортовые кольца 132 выполнены из стальной проволоки 133 диаметром 1,55 мм. Согласно конкретному варианту выполнения, показанному на фиг. 2, проволока обмотана 58 раз, и витки проволоки расположены в шестиугольной конфигурации 7-8-9-10-9-8-7. Однако бортовые кольца 132 могут включать также меньшее количество витков, например, только 51 или только 44 витка. На фиг. 2 общая шестиугольная конфигурация показана пунктиром, а на фиг. 1 показана только общая шестиугольная конфигурация бортовых колец 132.

С целью дополнительного повышения прочности бортовой зоны 108 верхняя часть 138 борта может быть расположена рядом с каждым из бортовых колец 132, радиально наружу от них. Верхняя часть 138 борта представляет собой профиль, как правило, треугольной формы, прилегающий одной стороной к бортовому кольцу 132, и второй стороной - к каркасу 114, в то время как третья сторона проходит от конца каркаса 114 до самой широкой части каркаса 114. Предпочтительно, верхняя часть 138 борт выполнена из резины с высоким модулем упругости.

Аналогичным образом, для усиления плечевой зоны 106 шины 100 в обеих клиновидных областях между брекером 122 и каркасом 114 может быть расположена верхняя часть 140 плеча. Предпочтительно, верхняя часть 140 плеча выполнена из резины с высоким модулем упругости, например, из немного другого каучукового материала, чем верхняя часть 138 борта.

В отличие от верхней части 138 борта и верхней части 140 плеча, герметизирующий слой 142 шины 100, расположенный внутри каркаса 114 и образующий радиально-внутреннюю поверхность шины 100, может быть выполнен из бутилкаучука, предпочтительно, из галобутилового каучука, галогеном которого, предпочтительно, является хлор.

Помимо вышеуказанных каучуковых материалов, используемых для формирования герметизирующего слоя 142, верхней части 138 борта и верхней части 140 плеча, в качестве материала 112 для изготовления остальных частей шины 100 могут использоваться обычные резиновые смеси.

Для повышения прочности боковых стенок 104, стальные корды 116 каркаса 114, согласно конкретному варианту выполнения, показанному на фиг. 3, могут иметь конфигурацию 3+9+15+1 расположения стальных кордов, предпочтительно, конфигурацию 3+9+15*0,175+0,15. Дополнительно или в качестве альтернативы, плотность нитей в каркасе 114 может составлять по меньшей мере 50, предпочтительно, по меньшей мере 55, более предпочтительно, по меньшей мере 60 нитей на дециметр. Поскольку стальной корд 116 вышеуказанной конфигурации и/или имеющий вышеуказанную плотность нитей, обеспечивает достаточное усиление боковой стенки 104, стальной корд 116 может быть выполнен из стали стандартной прочности.

Стальной корд 116, используемый для формирования каркаса 114, может быть использован также для создания внутреннего и внешнего армирующих слоев 134, 136.

С целью повышения прочности плечевых зон 106 брекер 122 выполнен в конфигурации со скосом с обеих сторон, т.е. ширина радиально-наружного брекерного слоя 130 меньше ширины второго снаружи брекерного слоя 128, которая, в свою очередь, меньше ширины третьего снаружи брекерного слоя 126. Кроме того, для обеспечения одинакового скоса для обеих плечевых зон 106 три брекерных слоя 130, 128 и 126 расположены симметрично друг над другом.

Согласно конкретному варианту выполнения, показанному на фиг. 1, брекер 122 содержит четыре брекерных слоя 124, 126, 128 и 130, причем внутренний брекерный слой 124 является одновременно как переходным, так и рабочим брекерным слоем, т.е. не является чисто переходным брекерным слоем. Такая комбинированная функция внутреннего брекерного слоя 124 достигается ограничением угла, который стальные корды 144 образуют с окружным направлением C. Согласно конкретному варианту выполнения, угол, образуемый стальными кордами 144 внутреннего брекерного слоя 124 с окружным направлением C, составляет не более 45°, предпочтительно, не более 35°, более предпочтительно, не более 25°.

Кроме того, стальные корды 144 могут иметь конфигурацию 3+6, показанную на фиг. 4, в частности, конфигурацию 3*0,20+6*0,35, и могут быть выполнены из высокопрочной стали. Кроме того, плотность нитей внутреннего брекерного слоя 124 составляет по меньшей мере 50, предпочтительно, по меньшей мере 55, более предпочтительно, по меньшей мере 60 нитей на дециметр.

Описанная выше конструкция внутреннего брекерного слоя 124 позволяет уменьшить напряжение сдвига между другими брекерными слоями 126, 128 и 130, и, таким образом, обеспечивает дополнительное повышение прочности плечевых зон 106.

Третий снаружи брекерный слой 126 может содержать стальные корды 146, имеющие такие же характеристики, что и стальные корды 144 внутреннего брекерного слоя 124, однако, угол, который они образуют с окружным направлением C, является более острым, например, 15°.

Второй снаружи брекерный слой 128 может содержать стальные корды 148, изготовленные из ударопрочной стали, имеющие конфигурацию, показанную на фиг. 5, в частности, конфигурацию 5*0,30. Как и для стальных кордов 146 третьего снаружи брекерного слоя 126, стальные корды 148 могут образовывать острый угол с окружным направлением C, например, 15°.

И, наконец, в качестве стальных кордов 150 наружного брекерного слоя 130 могут использоваться стальные корды с большим удлинением, причем, как и у стальных кордов защитного брекерного слоя, направление прохождения этих кордов может, по существу, совпадать с окружным направлением, т.е. угол, образуемый ими с окружным направлением C, может составлять 0°, что уменьшает увеличение размера шины 100 под давлением, когда давление накачки может достигать 10 бар и более, и при вращении колеса во время работы. Кроме того, стальные корды 150 могут иметь конфигурацию 3+7, показанную на фиг. 6. Кроме того, стальные корды 150 наружного брекерного слоя 130 могут иметь плотность расположения нитей около 40 нитей на дециметр ширины слоя.

На фиг. 11 представлен вид в разрезе шины согласно альтернативному варианту выполнения. Конструкция шины, показанной на фиг. 11, в целом, аналогична конструкции шины, показанной на фиг. 1. В связи с этим, одинаковые или аналогичные элементы обозначены такими же ссылочными позициями, что и на фиг. 1, но увеличенными на 1000. Далее мы рассмотрим лишь различия между конструкцией шины 1200, показанной на фиг. 11 и конструкцией шины 100, показанной на фиг. 1. Что касается остальных частей шины 200 альтернативного варианта выполнения, следует обращаться к описанию конструкции показанной на фиг. 1 шины 100 согласно первому варианту.

Прежде всего, следует отметить, что шина 1200, показанная на фиг. 11, содержит две защитные брекерные ленты 1230A и 1230B, расположенные рядом со вторым снаружи брекерным слоем 1228, для предотвращения чрезмерного увеличения диаметра под давлением и во время работы шины, т.е. во время вращения колеса при контакте шины с землей. Эти две защитные брекерные ленты 1230A и 1230B заменяют собой единую защитную брекерную ленту 130, расположенную в центре поперечного сечения шины 100 на фиг. 1. Предпочтительно, защитные брекерные ленты 1230A, 1230B расположены на определенном расстоянии сбоку от второго снаружи брекерного слоя 1228, например, на расстоянии максимум 5 мм. Кроме того, каждая из защитных брекерных лент 1230A, 1230B может содержать два защитных брекерных слоя, расположенных один над другим в радиальном направлении R шины 1200.

В этом варианте выполнения ширина внутреннего брекерного слоя 1224 может составлять около 168 мм, ширина второго снаружи брекерного слоя 1228 - около 110 мм, и ширина третьего снаружи брекерного слоя 1226 - около 190 мм, а ширина защитных брекерных лент может составлять около 29 мм.

Второе различие между конструкциями вышеуказанных шин заключается в том, что верхняя часть 1238 борта может содержать по меньшей мере две секции 1238a, 1238b верхней части борта, причем первая секция 1238a верхней части борта расположена рядом с бортовым кольцом 1232, а вторая секция 1238b верхней части борта расположена на удалении от бортового кольца 1232. Создание верхней части борта, состоящей из двух и более секций 1238a, 1238b, позволяет более вариативно изменять гибкость шины 1200. Например, модуль упругости материала первой секции 1238a верхней части борта может быть выбран более высоким, чем модуль упругости материала второй секции 1238b верхней части борта.

Третье отличие заключается в том, что верхняя часть 1240 плеча может содержать по меньшей мере две области 1240a, 1240b верхней части плеча, причем первая область 1240a верхней части плеча представляет собой вышеописанную верхнюю часть 140 плеча, предпочтительно, серповидной формы, шины 100, показанной на фиг. 1, а вторая область 1240b верхней части плеча закрывает первую область 1240a верхней части плеча и брекер 1222 сверху, т.е. радиально снаружи. Создание второй области 1240b верхней части плеча, закрывающей брекер 1222 сверху, позволяет более эффективно компенсировать нагрузку от брекера 1222 в направлении плеча. Таким образом, хотя модули упругости материалов первой и второй областей 1240a, 1240b верхней части плеча могут быть различными, применение материалов с одинаковыми модулями упругости также возможно.

Для уменьшения напряжений в плечевых зонах 1206 шины 1200 толщина SHT плечевой зоны 1206 выбирается равной не более 35 мм, и/или толщина UTT подпротекторного слоя шины 1200 выбирается равной не более 5 мм, и/или минимальная толщина SWT боковой стенки 1204 шины 1200 выбирается равной не более 10 мм, и/или чтобы толщина GBT, измеренная от дна проходящей по окружности центральной канавки 1220 до верхней кромки брекера 1222 составляло не более 5 мм.

Следует иметь в виду, что вышеуказанные отличия не обязательно должны применяться одновременно. Например, для первого варианта выполнения, показанного на фиг. 1, конструктивные нормы по толщине SHT плеча и/или толщине UTT подпротекторного слоя и/или толщине SWT боковой стенки могут быть применены только для первой и второй секций 1238a, 1238b верхней части борта, а также для первой и второй областей 1240a, 1240b верхней части плеча. При этом ширина наружного брекерного слоя может составлять около 110 мм, ширина второго снаружи брекерного слоя - около 178 мм, ширина третьего снаружи брекерного слоя - около 190 мм, и ширина внутреннего брекерного слоя - около 168 мм.

На фиг. 7 представлен график зависимости прочности на разрыв стальных нитей из высокопрочной стали и стали стандартной прочности от диаметра нити. Например, эта характеристика может быть описана следующим уравнением:

где: TS - прочность на разрыв, Н/мм2, D - диаметр нити, мм; и X - коэффициент, величина которого составляет от 3600 Н/мм3 до 4000 Н/мм3 для высокопрочной стали и от 3040 Н/мм3 до 3440 Н/мм3 для стали стандартной прочности.

Объектом изобретения является также большегрузное транспортное средство, показанное на фиг. 8 - 10.

На фиг. 8 показано большегрузное транспортное средство 200 со множеством осевых линий 202. На каждой осевой линии 202 расположены два осевых узла 204, а именно, первый осевой узел 204, расположенный на левой стороне большегрузного транспортного 200 средства, и второй осевой узел 204, расположенный на правой стороне большегрузного транспортного средства 200. Кроме того, каждый из осевых узлов 204 содержит четыре колеса 206, каждое из которых содержит одну бескамерную радиальную шину 100 согласно изобретению.

Однако возможен также вариант выполнения, при котором осевой узел 204 с маятниковой подвеской содержит только два колеса 206, по одному с каждой стороны маятниковой оси, причем каждое из колес 206 содержит одну бескамерную радиальную шину 100 согласно изобретению.

Хотя осевые узлы 204 являются осевыми узлами с маятниковой подвеской, изобретение не ограничивается данным конкретным типом осевых узлом.

В качестве еще одного примера, на фиг. 9 показано большегрузное транспортное средство 300 с двумя осевыми блоками 304 с индивидуальной подвеской, например, осевые узлы типа Макферсон. Каждый из осевых узлов 304 содержит два колеса 306, каждое из которых содержит одну бескамерную радиальную шину 100 согласно изобретению.

Однако, следует иметь в виду, что осевые узлы 304 с индивидуальной подвеской содержат только по одному колесу 306 с одной бескамерной радиальной шиной 100 согласно изобретению.

Далее, на фиг. 10 показано большегрузное транспортное средство 400 с узлом 404 с неразрезной осью. Осевой узел 404 содержит четыре колеса 406, каждое из которых содержит одну бескамерную радиальную шину 100 согласно изобретению.

Однако возможен также вариант выполнения, при котором осевой узел 404 с неразрезной осью содержит только два колеса 406, по одному с каждой стороны транспортного средства, и каждое из колес 406 содержит одну бескамерную радиальную шину 100 согласно изобретению.

Кроме того, подвеска осевых узлом может быть механической и/или пружинной, и/или пневматической, и/или гидравлической.

Поскольку общая конструкция большегрузных транспортных средств с осевыми узлами с неразрезными осями и/или осевыми узлами с индивидуальной подвеской и/или осевыми узлами с маятниковой подвеской, в целом, известна в данной области техники, для упрощения описания не будет подробно рассматриваться конструкция таких большегрузных транспортных средств и таких осевых узлов.

В целом, на фиг. 8 - 10 показаны только принципиальные варианты выполнения большегрузных транспортных средств. В частности, большегрузное транспортное средство согласно изобретению может быть самоходным транспортным средством или буксируемым транспортным средством, в том числе, малогабаритным прицепом и/или осевым прицепом. Кроме того, осевые узлы большегрузного транспортного средства могут быть осевыми узлами с принудительным управлением, и/или осевыми узлами, управляемыми за счет трения, и/или жесткими осевыми узлами.

Что касается конкретных вариантов выполнения, показанных в Табл. 1-4, следует отметить, что эти варианты выполнения, показанные в Табл. 1 и 4, являются оптимизированными вариантами, в то время как варианты выполнения 2 и 3, показанные в Табл. 2 и 3, просто отличаются диаметром шины, а материалы и внутренние размеры шины сохранены такими же, как в варианте 1. В результате, для этих вариантов не может быть достигнута теоретически доступная несущая способность. Скорее, повышенное напряжение в этих вариантах выполнения было компенсировано снижением несущей способности для получения такой же надежности в работе, как и для варианта выполнения 1.

Таблица 1: Вариант реализации 1 согласно настоящему изобретению

Таблица 2: Вариант реализации 2 согласно настоящему изобретению

Таблица 3: Вариант реализации 3 согласно изобретению

Таблица 4: Вариант реализации 4 согласно настоящему изобретению

| название | год | авторы | номер документа |

|---|---|---|---|

| ПНЕВМАТИЧЕСКАЯ ШИНА ТРАНСПОРТНОГО СРЕДСТВА | 2011 |

|

RU2527878C1 |

| БРЕКЕРНАЯ КОНСТРУКЦИЯ ДЛЯ ШИНЫ | 2020 |

|

RU2749204C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2014 |

|

RU2669326C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА, ИМЕЮЩАЯ УСОВЕРШЕНСТВОВАННУЮ БРЕКЕРНУЮ КОНСТРУКЦИЮ | 2005 |

|

RU2385234C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА С УСОВЕРШЕНСТВОВАННЫМ БОРТОВЫМ КОНСТРУКТИВНЫМ ЭЛЕМЕНТОМ | 2005 |

|

RU2348539C1 |

| Грузовая цельнометаллокордная пневматическая шина с усиливающим бандажом | 2017 |

|

RU2671111C1 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2011 |

|

RU2570512C2 |

| БОЛЬШЕГРУЗНАЯ РАДИАЛЬНАЯ ШИНА | 2007 |

|

RU2427475C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 1996 |

|

RU2169672C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2014 |

|

RU2644494C2 |

Транспортное средство (200) содержит по меньшей мере один осевой узел (204), один или каждый из которых имеет по меньшей мере одно колесо (206), каждое из которых имеет по меньшей мере одну шину, являющуюся бескамерной радиальной шиной (100), несущая способность которой на миллиметр ширины профиля (SW) при скорости 60 км/ч составляет по меньшей мере 11 кг, когда она используется в качестве одиночной шины. Шина (100) имеет наружный диаметр (OD) менее 755 мм и приспособлена для накачки на внутреннее давление по меньшей мере 10 бар. Технический результат – повышение надежности и долговечности шины. 15 з.п. ф-лы, 11 ил., 4 табл.

1. Большегрузное транспортное средство (200), содержащее по меньшей мере один осевой узел (204), один или каждый из которых имеет по меньшей мере одно колесо (206), каждое из которых имеет по меньшей мере одну шину, являющуюся бескамерной радиальной шиной (100), несущая способность которой, когда она используется в качестве одиночной шины, на миллиметр ширины профиля (SW) при скорости 60 км/ч составляет по меньшей мере 11 кг, отличающееся тем, что шина (100) имеет наружный диаметр (OD) менее 755 мм и приспособлена для накачки на внутреннее давление по меньшей мере 10 бар.

2. Большегрузное транспортное средство по п. 1, отличающееся тем, что наружный диаметр (OD) шины (100) составляет менее 735 мм, предпочтительно, менее 715 мм.

3. Большегрузное транспортное средство по любому из пп. 1 или 2, отличающееся тем, что несущая способность шины (100) на миллиметр ширины профиля (SW) при скорости 60 км/ч составляет по меньшей мере 12,5 кг, когда она используется в качестве одиночной шины.

4. Большегрузное транспортное средство по любому из пп. 1-3, отличающееся тем, что при скорости 60 км/ч произведение несущей способности шины (100) на квадратный миллиметр ширины профиля (SW) на высоту профиля (SH) составляет по меньшей мере 80 г, предпочтительно, по меньшей мере 95 г.

5. Большегрузное транспортное средство по любому из пп. 1-4, отличающееся тем, что проволока (133), образующая по меньшей мере одно бортовое кольцо (132) шины (100), предпочтительно проволоки (133), образующие оба бортовых кольца (132) шины (100), включает или включают в себя множество витков, прилегающих непосредственно друг к другу участков проволоки, расположенных в форме треугольника.

6. Большегрузное транспортное средство по п. 5, отличающееся тем, что витки стальной проволоки (133) по меньшей мере одного бортового кольца (132), предпочтительно витки стальных проволок (133) обоих бортовых колец (132), расположены так, что образуют шестиугольную форму в поперечном сечении, перпендикулярном окружному направлению (C) вокруг оси вращения (A) шины (100).

7. Большегрузное транспортное средство по любому из пп. 5 или 6, отличающееся тем, что по меньшей мере одно бортовое кольцо (132), предпочтительно оба бортовых кольца (132) содержат по меньшей мере 44, предпочтительно по меньшей мере 51, более предпочтительно по меньшей мере 58 витков стальной проволоки (133).

8. Большегрузное транспортное средство по любому из пп. 1-7, отличающееся тем, что по меньшей мере один стальной корд (116), предпочтительно все стальные корды (116) каркаса (114) шины (100) содержат по меньшей мере 20, предпочтительно по меньшей мере 25 стальных нитей.

9. Большегрузное транспортное средство по любому из пп. 1-8, отличающееся тем, что брекер (122) шины (100) содержит множество брекерных слоев (124, 126, 128, 130), причем ширина наружного брекерного слоя (130) меньше ширины второго снаружи брекерного слоя (128), которая меньше ширины третьего снаружи брекерного слоя (126), причем указанные три брекерных слоя (126, 128, 130), предпочтительно, расположены симметрично друг над другом.

10. Большегрузное транспортное средство по любому из пп. 1-8, отличающееся тем, что наружный брекерный слой заменен двумя защитными брекерными лентами, расположенными рядом со вторым снаружи брекерным слоем, причем предпочтительно по меньшей мере одна из защитных брекерных лент расположена на определенном расстоянии сбоку от второго снаружи брекерного слоя.

11. Большегрузное транспортное средство любому из пп. 9 или 10, отличающееся тем, что стальные корды (144) наружного брекерного слоя (130) проходят по существу в окружном направлении (C).

12. Большегрузное транспортное средство по любому из пп. 9-11, отличающееся тем, что стальные корды (138) внутреннего брекерного слоя (124) образуют с окружным направлением (C) угол менее 45°, предпочтительно менее 35°, более предпочтительно менее 25°.

13. Большегрузное транспортное средство по любому из пп. 8-12, отличающееся тем, что по меньшей мере один из элементов, а именно, каркас (114), третий снаружи брекерный слой (126) и внутренний брекерный слой (124), имеет по меньшей мере 50, предпочтительно по меньшей мере 55, более предпочтительно по меньшей мере 60 нитей на дециметр.

14. Большегрузное транспортное средство по любому из пп. 5-13, отличающееся тем, что верхняя часть (138) борта, предпочтительно выполненная из резины с высоким модулем упругости, расположена рядом и радиально снаружи по меньшей мере одного бортового кольца (132), предпочтительно обоих бортовых колец (132), при этом верхняя часть (238) борта, при необходимости, включает в себя по меньшей мере две секции (238a, 238b), причем первая секция (238a) верхней части борта расположена рядом с бортовым кольцом (232), а вторая секция (238b) верхней части борта расположена на расстоянии от бортового кольца (232).

15. Большегрузное транспортное средство по любому из пп. 5-13, отличающееся тем, что верхняя часть (140; 240a) плеча, предпочтительно выполненная из резины с высоким модулем упругости, расположена по меньшей мере в одной клиновидной области, предпочтительно, в обеих клиновидных областях между брекером (122) и каркасом (114), причем вторая область (240b) верхней части плеча, при необходимости, закрывает верхнюю часть (240a) плеча и брекер (222) сверху.

16. Большегрузное транспортное средство по любому из пп. 1-15, отличающееся тем, что толщина (SHT) плечевой зоны 206 составляет не более 35 мм, и/или толщина (UTT) подпротекторного слоя шины (200) составляет не более 5 мм, и/или минимальная толщина (SWT) боковой стенки (204) шины (200) составляет не более 10 мм, и/или толщина (GBT), измеренная от дна проходящей по окружности центральной канавки (120) до верхней кромки брекера (222), составляет не более 5 мм.

| EP 2848432 A1, 18.03.2015 | |||

| US 2013299052 A1, 14.11.2013 | |||

| Покрышка грузовой пневматической шины | 2018 |

|

RU2699592C1 |

Авторы

Даты

2023-01-16—Публикация

2019-12-24—Подача