Настоящее изобретение относится к большегрузной радиальной шине с отношением высоты профиля шины к его ширине, составляющим 50% или менее, в которой подавляют увеличение внешнего диаметра в плечевых зонах протектора посредством модификации брекерного пояса, тем самым повышая износостойкость и долговечность шины.

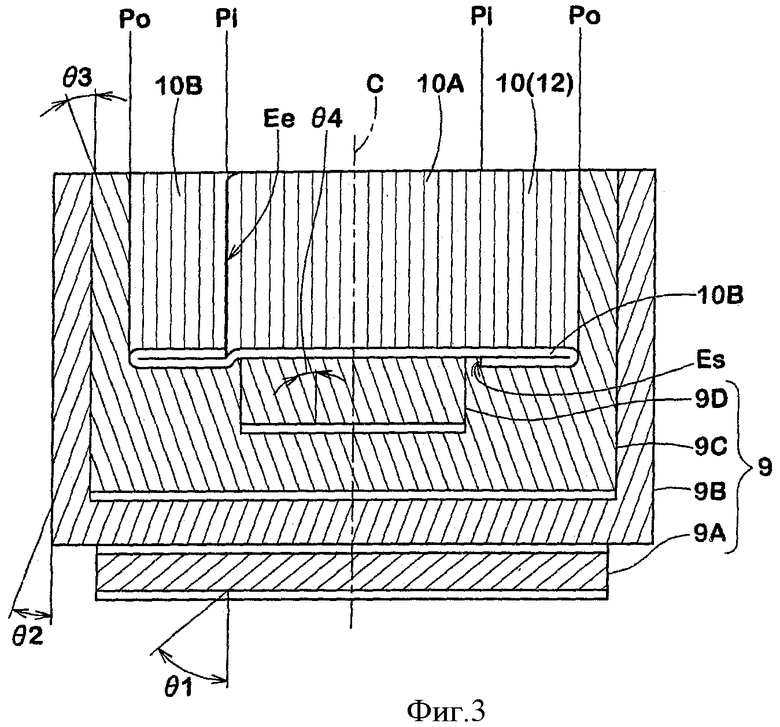

В большегрузных радиальных шинах, используемых в транспортных средствах, таких как грузовики и автобусы, брекерный пояс "а", расположенный радиально снаружи каркаса, в основном состоит из трех или четырех брекерных слоев "b" стальных кордов брекерного пояса, как показано на Фиг.7. В традиционных шинах с радиально внутренней стороны расположен первый брекерный слой b1 из кордов брекерного пояса, лежащих под относительно большим углом от 40 до 70° относительно экватора шины, и радиально снаружи первого слоя последовательно расположены второй и третий брекерные слои или со второго по четвертый брекерные слои b2-b4 из кордов брекерного пояса, лежащих под углом от 10 до 35° относительно экватора шины. 2-й и 3-й брекерные слои b2 и b3 уложены так, что корды второго слоя пересекают корды третьего брекерного слоя. С помощью такого расположения формируют треугольную структуру, в которой корды брекерного пояса пересекают друг друга между первым и вторым брекерными слоями b1 и b2 и между вторым и третьим брекерными слоями b2 и b3, тем самым жесткость брекерного пояса возрастает, усиливая зону протектора за счет стягивающего эффекта (см., например, JP-A-08-244407).

С другой стороны, в связи с развитием скоростных автомагистралей и разработкой транспортных средств с высокими эксплуатационными характеристиками использование шины с низким отношением высоты профиля шины к его ширине в качестве большегрузных шин возрастает, так как отношение высоты профиля шины к его ширине (отношение высота профиля/ширина профиля) является низким и, следовательно, стабильность управления хорошая. Однако в случае низкого отношения высоты профиля шины к его ширине, в частности шины с отношением высоты профиля шины к его ширине 50% или менее, традиционная конструкция брекерного пояса не может проявлять достаточную силу сцепления, так как протектор широкий и профиль протектора плоский. Таким образом, вследствие центробежной силы, циклических деформаций при контакте с грунтом /прекращения контакта с грунтом, высокого внутреннего давления и т.п. происходит так называемое увеличение внешнего диаметра, при котором внешний диаметр протектора постепенно возрастает по сравнению с диаметром на начальной стадии эксплуатации. В частности, увеличение внешнего диаметра становится большим в плечевых зонах протектора. В результате давление при контакте с грунтом возрастает неравномерно в плечевых зонах протектора, вызывая неравномерный износ, и также происходит расслаивание (расслоение на краях брекерного пояса), начиная с аксиально-внешних краев брекерного пояса, вследствие старения резины из-за повышения температуры.

Соответственно, целью настоящего изобретения является обеспечение большегрузной радиальной шины, имеющей низкое отношение высоты профиля шины к его ширине, составляющее максимально 50%, в которой эффективно подавляется увеличение внешнего диаметра в плечевых зонах протектора, что обеспечивает повышенную стойкость к неравномерному износу и долговечность. Этой цели достигают путем формирования радиально-внешнего брекерного слоя из спирально намотанного слоя, в котором стальной корд спирально наматывают в продольном направлении шины, и используя для этой цели складчатую структуру, в которой оба аксиальных края спирально намотанного слоя загнуты назад по направлению к экватору шины.

В настоящем изобретении обеспечивают большегрузную радиальную шину с отношением высоты профиля шины к его ширине максимально 50% и включающую каркас, проходящий от протектора к каждом бортовому кольцу в бортах через боковины, и брекерный пояс, расположенный внутри протектора и радиально снаружи каркаса, в которой:

указанный брекерный пояс включает множество брекерных слоев, уложенных в радиальном направлении, в которых корды брекерного пояса, за исключением радиально-внешнего брекерного слоя, расположены под углом Θ от 10 до 70° относительно продольного направления шины, и

указанный радиально-внешний брекерный слой выполнен из спирально намотанного слоя, сформированного спиральной намоткой ленты, включающей покровный слой резины и один или множество стальных кордов, закрытых покровным слоем резины, в продольном направлении шины, и

указанный радиально-внешний брекерный слой содержит участок основной части внешнего слоя, проходящий от экватора шины до позиций Ро загибов слоя, расположенных с обеих сторон от экватора шины, и участки загибов внешнего слоя, U-образно загнутые в позициях Ро загиба слоя по направлению к экватору шины и проходящие к внутренним позициям Pi внешнего слоя, где

поперечная ширина Cwa участка основной части внешнего слоя составляет от 70 до 80% от ширины TW контакта протектора с грунтом, а поперечная ширина CWb каждого из участков загиба внешнего слоя составляет по меньшей мере 5,0 мм и максимально 0,5 поперечной ширины CWa участка основной части внешнего слоя.

Термин "ширина TW контакта протектора с грунтом", используемый в этом документе, означает максимальную поперечную ширину площади контакта с грунтом протектора, контактирующего плоской поверхностью, если шину устанавливают на стандартный обод, накачивают до нормального внутреннего давления и такую шину при условиях нормального внутреннего давления затем нагружают стандартной нагрузкой. Термин "стандартный обод" означает определенный обод для каждой шины в системе стандартизации, на которую базируется шина, и означает, например, "стандартный обод" в системе JATMA (Японская ассоциация производителей автомобильных шин), "модель шины" в системе TRA (Ассоциация по ободам и покрышкам) и "мерное колесо" в системе ETRTO (Европейская техническая организация по ободам и шинам). Термин "нормальное внутреннее давление" означает давление воздуха, определенное для каждой шины в системе стандартизации, и означает, например, "максимальное давление воздуха" в системе JATMA, максимальное значение, указанное в таблице "Пределы нагрузок шин при различных давлениях холодной накачки" в системе TRA, и "давление накачки" в ETRTO. Термин "стандартная нагрузка" означает нагрузку, определенную для каждой шины в системе стандартизации, и означает, например, "максимальную грузоподъемность" в системе JATMA, максимальное значение, указанное в таблице "Пределы нагрузок шин при различных давлениях холодной накачки" в TRA, "грузоподъемность" в ETRTO или т.п.

В описании размеры соответствующих частей или зон шины означают величины, измеренные для шины при указанных выше условиях нормального внутреннего давления, при отсутствии нагрузки, если не указано иное.

В большегрузных шинах по настоящему изобретению радиально-внешний брекерный слой сформирован из спирально намотанного слоя, в котором корд спирально намотан в продольном направлении шины, и в спирально намотанном слое используют складчатую структуру, в которой оба аксиальных края спирально намотанного слоя загнуты назад по направлению к экватору шины.

В соответствии с исследованиями заявителя, в случае большегрузных радиальных шин с высоким внутренним давлением, составляющим 700 кПа или более, и низким отношением высоты профиля шины к его ширине, составляющим 50% или менее, только путем формированием внешнего брекерного слоя из спирально намотанного слоя получают недостаточную силу сцепления на краевых участках брекерного пояса, так что увеличение внешнего диаметра нельзя предотвратить в хорошей степени. Таким образом, может быть предложено расположение двух спирально намотанных слоев в плечевых зонах протектора. Однако на обоих аксиальных краях спирально намотанного слоя действует большое натяжение. Так как корд брекерного пояса заканчивается на участке начала намотки или на участке окончания намотки, на первом витке намотки или на последнем витке намотки спирально намотанного слоя, участок начала намотки и участок окончания намотки имеют низкую прочность. Следовательно, даже если используют двухслойную структуру, возникает деформация на участке начала намотки или на участке окончания намотки, вызывая повреждения, такие как разрыв корда, так как корд заканчивается на аксиально-внешнем крае спирально намотанного слоя, если участок начала намотки или окончания намотки расположен на аксиально-внешнем крае спирально намотанного слоя.

Однако в настоящем изобретении, так как в спирально намотанном слое используют складчатую структуру, можно избежать расположения участка начала намотки или участка окончания намотки на аксиальных краях спирально намотанного слоя. Другими словами, корд брекерного пояса проходит непрерывно в продольном направлении, не заканчиваясь на аксиальных краях спирально намотанного слоя, которые загнуты в обратную сторону. Следовательно, даже в большегрузных радиальных шинах с отношением высоты профиля шины к его ширине, составляющим 50% или менее, увеличение внешнего диаметра плечевых зон протектора можно эффективно предотвратить, улучшая стойкость к неравномерному износу. Более того, расслоение краев брекерного пояса, вызываемое повышением температуры из-за увеличения давления контакта с грунтом, и разрыв корда на аксиальных краях спирально намотанного слоя также можно предотвратить, улучшая долговечность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

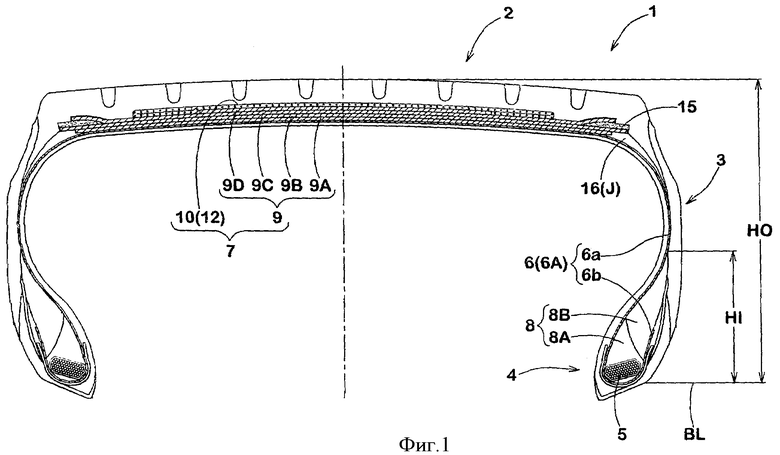

На Фиг.1 представлено поперечное сечение большегрузной радиальной шины, демонстрирующее воплощение настоящего изобретения.

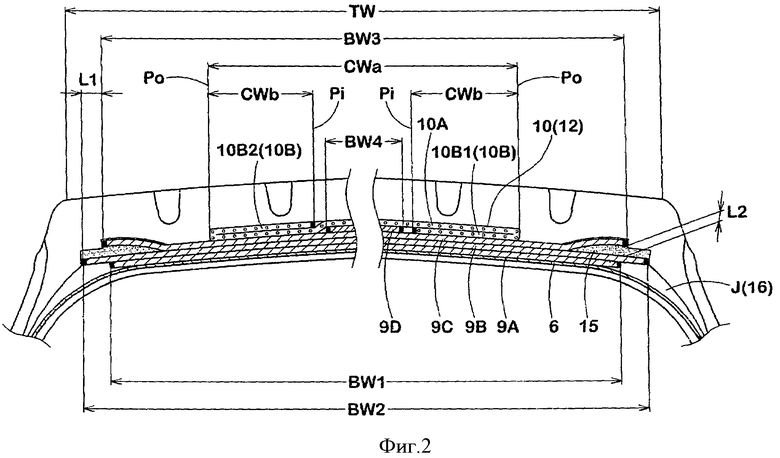

На Фиг.2 представлено поперечное сечение, демонстрирующее часть протектора шины Фиг.1 в увеличенном виде.

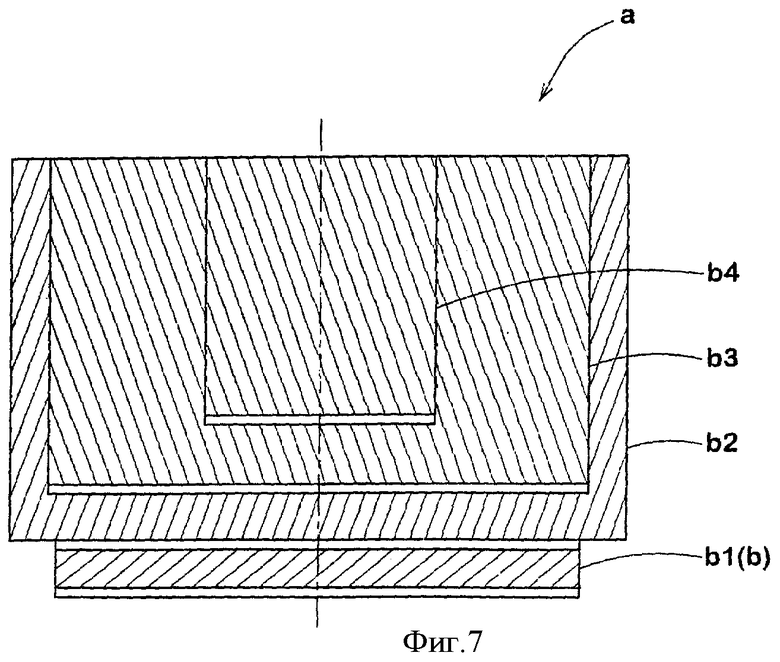

На Фиг.3 представлен вид, демонстрирующий расположение корда в брекерных слоях.

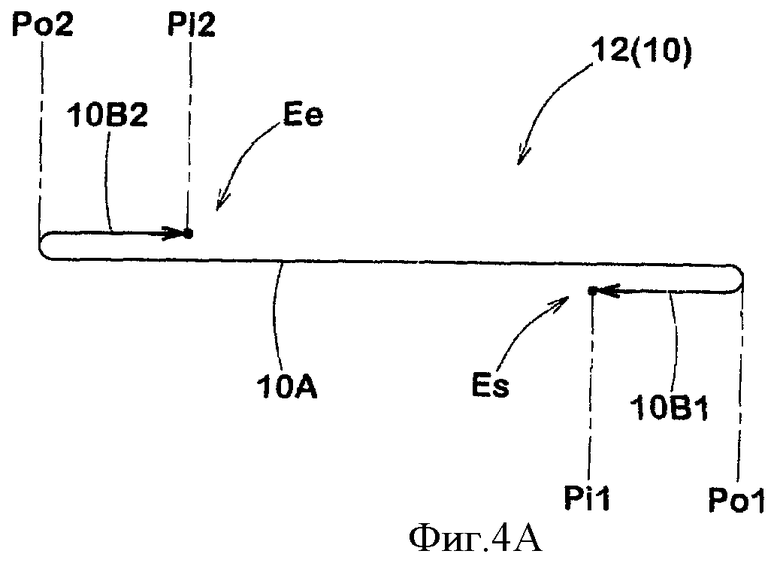

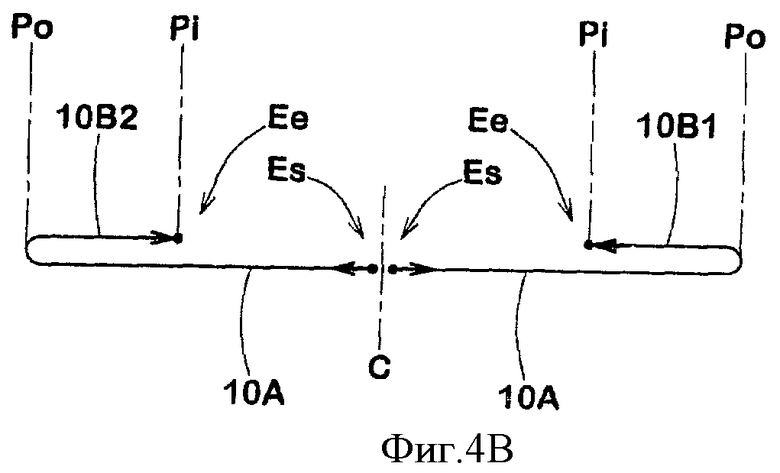

На Фиг.4(А) и 4(В) представлены виды, демонстрирующие способ намотки ленты.

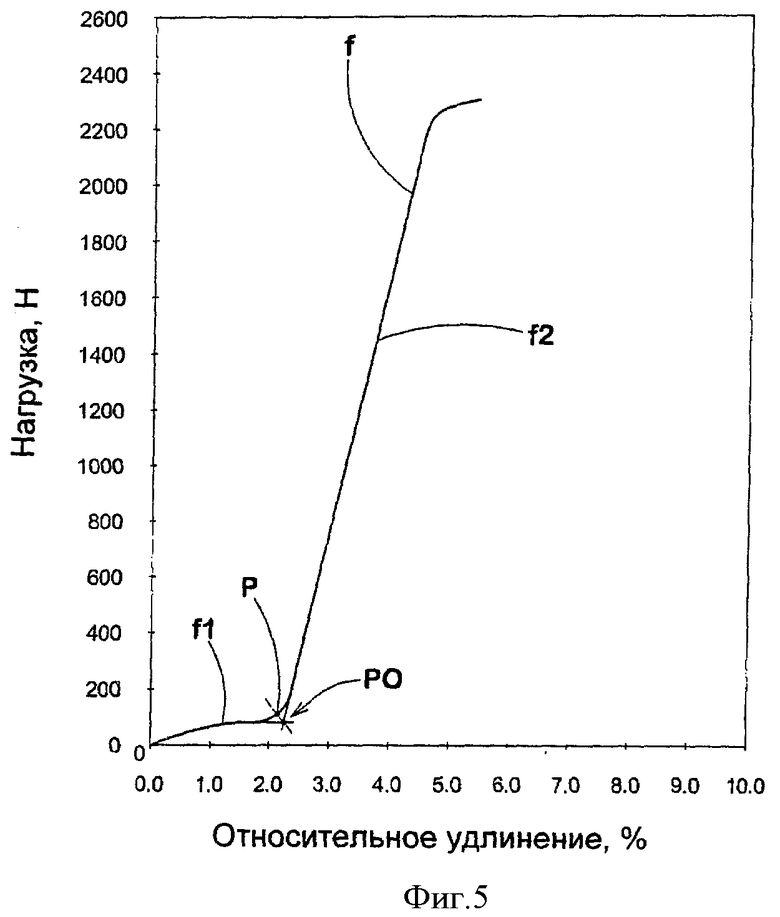

На Фиг.5 представлена зависимость, демонстрирующая кривую нагрузка-удлинение для корда спирально намотанного слоя брекерного пояса.

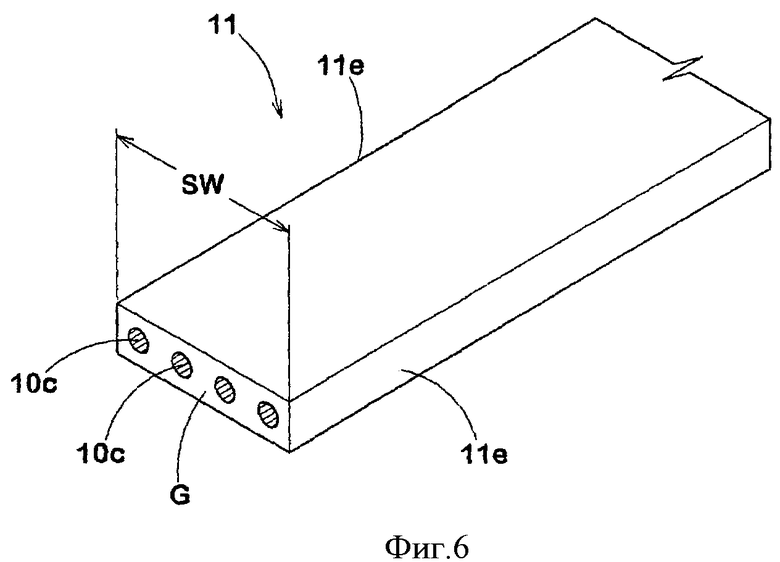

На Фиг.6 представлен вид в перспективе, демонстрирующий ленту.

На Фиг.7 представлен вид, демонстрирующий расположение корда в брекерных слоях традиционной шины.

Пояснение к обозначениям

2. Протектор

3. Боковина

4. Борт

5. Бортовое кольцо

6. Каркас

7. Брекерный пояс

9А. Первый брекерный слой

9В. Второй брекерный слой

9С. Третий брекерный слой

9D. Четвертый брекерный слой

10. Внешний брекерный слой

10А. Участок основной части внешнего слоя

10В. Участок загиба внешнего слоя

11. Лента

12. Спирально намотанный слой

Воплощение настоящего изобретения описано далее со ссылками на прилагаемые чертежи.

Как показано на Фиг.1, большегрузная радиальная шина 1 имеет низкое отношение высоты профиля шины к его ширине (высота профиля шины/ширина профиля шины), сниженное до 50% или менее, и шина включает по меньшей мере каркас 6, проходящий от протектора 2 к каждому бортовому кольцу 5 в противоположных бортах 4 через боковины 3, и брекерный пояс 7, расположенный внутри протектора 2 и радиально снаружи каркаса 6.

Каркас 6 включает по меньшей мере один слой 6А каркаса (в данном воплощении один слой каркаса), в котором корды каркаса расположены под углом, например, от 75 до 90° относительно продольного направления шины. Слой каркаса 6А состоит из основной части 6а слоя, проходящей между бортовыми кольцами 5, 5 и загибами 6b слоя, которые непрерывно проходят с обоих концов основной части 6а и загнуты вокруг бортовых колец 5 от аксиально-внутренней стороны к аксиально-внешней стороне шины. Между основной частью 6а слоя и каждым загибом 6b слоя расположен наполнитель 8 борта, выполненный из резины, для усиления борта, имеющий треугольное поперечное сечение, расположенный радиально снаружи от бортового кольца 5. Стальные корды предпочтительны в качестве корда каркаса, но также могут быть использованы корды из органического волокна, если требуют обстоятельства, например корды из ароматического полиамида, нейлона, вискозного волокна и полиэфирного волокна.

Представленный в данном воплощении наполнитель 8 борта, выполненный из резины, имеет двухслойную структуру, состоящую из радиально-внутренней части 8А наполнителя, выполненной из твердой резины с твердостью от 80 до 95, и радиально-внешней части 8В наполнителя, выполненной из мягкой резины с твердостью от 40 до 60. Высота HI наполнителя 8 борта, выполненного из резины, от базовой линии BL до вершины составляет от 35 до 50% от высоты НО профиля шины. С помощью такого наполнителя борта, выполненного из резины, увеличивают боковую жесткость шины, улучшая стабильность вождения автомобиля, при этом подавляя возникновения повреждений в вершине.

Брекерный пояс 7 включает множество брекерных слоев, которые уложены друг на друга в радиальном направлении и в которых стальной корд используют в качестве корда брекерного пояса. Брекерные слои 9, за исключением самого внешнего брекерного слоя 10, расположенного на самой внешней в радиальном направлении стороне брекерного пояса, размещены так, что корды брекерного пояса расположены под углом Θ от 10 до 70° относительно продольного направления шины.

В данном воплощении показан брекерный пояс 7, в котором брекерные слои 9A-9D и 10, с первого по пятый, уложены один на другой в указанном порядке от радиально-внутренней части к радиально-внешней части шины.

Среди них, как показано на Фиг.3, первый брекерный слой 9А расположен на самой внутренней в радиальном направлении стороне брекерного пояса так, что корды расположены под углом Θ1 от 40 до 70° относительно продольного направления шины. Второй брекерный слой 9В расположен на радиально-внешней поверхности первого брекерного слоя 9А так, что корды расположены под углом Θ2, который меньше, чем угол Θ1, и составляет от 10 до 45° относительно продольного направления шины. Третий брекерный слой 9С расположен на радиально-внешней поверхности второго брекерного слоя 9В так, что корды расположены под углом Θ3, который меньше, чем угол Θ1, и составляет от 10 до 45° относительно продольного направления шины, при условии что направление наклона кордов является противоположным по отношению к направлению наклона кордов второго брекерного слоя 9В. Четвертый брекерный слой 9D расположен радиально снаружи третьего брекерного слоя 9С так, что корды расположены под углом Θ4, который меньше, чем угол Θ1, и составляет от 10 до 45° относительно продольного направления шины при том же направлении наклона, что и в третьем брекерном слое 9С.

Поперечная ширина BW2 и поперечная ширина BW3 второго и третьего брекерных слоев 9В и 9С, соответственно, составляют от 85 до 98% от ширины TW контакта протектора с грунтом. В данном воплощении, как показано на Фиг.2, второй брекерный слой 9В имеет наибольшую ширину из пяти брекерных слоев 9A-9D и 10. В этом случае предпочтительно, чтобы разность "BW2-BW3" между шириной BW2 и шириной BW3 составляла по меньшей мере 14 мм, другими словами, чтобы аксиально-внешний край второго брекерного слоя 9В и аксиально-внешний край третьего брекерного слоя 9С пояса находились друг относительно друга на расстоянии L1 в поперечном направлении шины, составляющем по меньшей мере 7 мм, тем самым концентрация напряжений на внешних краях второго и третьего брекерных слоев 9В и 9С может быть снижена.

Если ширина BW2 и ширина BW3 составляют менее 85% от ширины TW контакта протектора с грунтом, жесткость протектора будет недостаточной в плечевых зонах протектора, и, соответственно, не будет получена высокая стабильность вождения. Если ширина BW2 и ширина BW3 составляют более 98%, промежуток между аксиально-внешними краями брекерных слоев 9В и 9С и поверхность выступа станут слишком малы, что может привести к растрескиванию, начиная с внешних краев. С этой точки зрения предпочтительно, чтобы поперечная ширина BW1 первого брекерного слоя 9А составляла от 85 до 98% от ширины TW контакта протектора с грунтом. Четвертый брекерный слой 9D имеет наименьшую ширину BW4 из пяти брекерных слоев 9A-9D и 10 и служит для защиты с первого по третий брекерных слоев 9А-9С и каркаса 6 от внешних повреждений. Четвертый брекерный слой 9D может быть исключен в случае необходимости.

Пятый брекерный слой 10, а именно самый внешний в радиальном направлении брекерный слой 10, сформирован в виде спирально намотанного слоя 12, полученного спиральной и продольной намоткой ленты 11 (показанной на Фиг.6), в которой один или множество стальных кордов в качестве корда 10с брекерного пояса, например 3-10 кордов 10с, защищены покровным слоем резины G. Следовательно, во внешнем брекерном слое 10 корды 10С брекерного пояса расположены под углом по существу 0° относительно продольного направления шины. Лента 11 намотана таким образом, что боковые края 11е ленты 11 у смежных витков контактируют друг с другом или находятся на расстоянии друг от друга. Ширина SW ленты 11 меньше, чем указанная далее поперечная ширина CWb участка 10В загиба внешнего брекерного слоя 10. Обычно ширина SW составляет от 2 до 35 мм.

Внешний брекерный слой 10 сформирован в виде складчатой структуры, как показано на Фиг.3, так, что слой включает участок 10А основной части внешнего слоя, проходящий от экватора шины С к позициям Ро загиба слоя, расположенным с обеих сторон экватора С шины, и участки 10В, 10В загибов внешнего слоя, которые U-образно загнуты в позициях Ро загиба слоя по направлению к экватору С шины и проходят к внутренним позициям Pi внешнего слоя.

Важно, чтобы край Es начала спиральной намотки и край Ее окончания спиральной намотки ленты 11 не располагались в позициях Ро загиба внешнего слоя. Для этой цели в данном воплощении единственную ленту 11 спирально наматывают, как показано на Фиг.4(А), от "внутренней позиции Pi1 внешнего слоя с одной стороны" к "позиции Ро1 загиба внешнего слоя с одной стороны", затем к "позиции Ро2 загиба внешнего слоя с другой стороны" и, наконец, к "внутренней позиции Pi2 внешнего слоя с другой стороны" в указанном порядке, посредством чего край Es начала намотки и край Ее окончания намотки могут быть расположены на внутренних позициях Pi1 и Pi2 слоя с одной стороны и с другой стороны, соответственно. В данном случае, участок 10В1 загиба внешнего слоя с одной стороны загнут назад радиально внутрь относительно участка 10А основной части внешнего слоя, а участок 10В2 загиба внешнего слоя с другой стороны загнут назад радиально наружу относительно участка 10А основной части внешнего слоя.

Более того, как показано на Фиг.4(В), спирально намотанный слой 12 также может быть сформирован с использованием двух лент 11, 11. В данном случае, каждую ленту 11 спирально наматывают от "экватора С шины" к "позиции Ро загиба внешнего слоя" и затем к "внутренней позиции Pi внешнего слоя", посредством чего край Es начала намотки и край Ее окончания намотки могут быть расположены на экваторе С шины и на внутренней позиции Pi слоя, соответственно. Таким образом, участок 10В1 загиба внешнего слоя с одной стороны и участок 10В2 загиба внешнего слоя с другой стороны загнуты назад радиально наружу относительно участка 10А основной части внешнего слоя.

В брекерном поясе 7, сконструированном таким образом, внешний брекерный слой 10 выполнен из спирального намотанного слоя 12, полученного спиральной намоткой ленты 11, и имеет складчатую структуру так, что оба края спирально намотанного слоя 12 загнуты назад по направлению к экватору шины.

Следовательно, недостаток силы сцепления брекерного пояса в плечевых зонах протектора можно усилить двумя прослойками: участком 10А основной части слоя и участком 10В вспомогательной части самого внешнего брекерного слоя 10, чтобы обеспечить эффект стягивания в широком диапазоне. Таким образом можно равномерно подавлять увеличение внешнего диаметра в протекторе, и, кроме того, можно предотвращать возникновение неравномерного износа в результате увеличения внешнего диаметра и расслоение края брекерного пояса. Более того, так как спирально намотанный слой 12 сформирован в виде складчатой структуры, корды 10с брекерного пояса проходят непрерывно в продольном направлении на аксиальных краях спирально намотанного слоя, которые представляют собой позиции Ро загиба самого внешнего слоя, не заканчиваясь в этих позициях. Следовательно, можно предотвращать повреждение брекерного пояса, такое как разрыв корда брекерного пояса в позиции Ро загиба самого внешнего слоя, по сравнению со случаем, когда два брекерных слоя просто уложены один на другой, и долговечность может быть всесторонне улучшена.

Для достижения этих эффектов необходимо, чтобы поперечная ширина CWa участка 10А основной части внешнего слоя составляла от 70 до 80% от ширины TW контакта протектора с грунтом, а поперечная ширина CWb каждого участка 10В загиба внешнего слоя составляла по меньшей мере 5,0 мм и максимально 0,5 поперечной ширины CWa участка 10А основной части внешнего слоя.

Если ширина CWa участка 10А основной части внешнего слоя составляет менее 70% от ширины TW контакта протектора с грунтом, эффект стягивания проявляется не достаточно по всей поверхности контакта протектора с грунтом, и, соответственно, увеличение внешнего диаметра в плечевых зонах протектора не может быть подавлено. Если ширина CWa составляет более 80% от ширины TW контакта протектора с грунтом, действие напряжения в позиции Ро загиба внешнего слоя становится слишком большим, так что легко может происходить разрыв корда спирально намотанного слоя 12.

Если ширина CWb участка 10В загиба внешнего слоя составляет менее 5 мм, эффект, оказываемый складчатой структурой, не будет достаточным, так что увеличение внешнего диаметра не будет достаточно подавлено и, более того, может легко происходить разрыв корда спирально намотанного слоя 12. Если ширина CWb составляет более 0,5 поперечной ширины CWa участка 10А основной части внешнего слоя, участки 10В загиба слоя накладываются друг на друга, образуя три слоя со стороны экватора шины. Таким образом баланс силы сцепления нарушается, ухудшая сопротивление неравномерному износу, и также это неблагоприятно влияет на стоимость и эффективность производства. С этой точки зрения предпочтительно, чтобы ширина CWb составляла по меньшей мере 15 мм, особенно по меньшей мере 30 мм. Также ширина CWa больше ширины SW ленты 11.

В случае, когда брекерный пояс 7 дополнительно содержит четвертый брекерный слой 9D, четвертый брекерный слой 9D расположен так, что его оба аксиальных края расположены аксиально внутри между внутренними позициями Pi внешнего слоя, тем самым изменение толщины брекерного пояса 7 из-за участка 10В загиба внешнего слоя может быть снижено.

Использование стальных кордов в качестве кордов 10с спирально намотанного слоя 12 приводит к дефектам формовки по причине того, что растяжение в ходе вулканизации обеспечено не достаточно. Следовательно, предпочтительно использовать в качестве корда 10с корд с двумя областями эластичности, такой как показан на Фиг.5, на кривой "f" (нагрузка-удлинение) для корда кривая имеет область f1 низкой эластичности между исходной точкой 0 координат и точкой Р перегиба кривой и область f2 высокой эластичности, расположенную за точкой Р перегиба кривой. Такие характеристики получены путем изготовления корда 10с из множества проволок, включающих по меньшей мере одну профилированную проволоку в виде волны (включая зигзаг), спирали или т.п. Точку Р перегиба кривой определяют точкой пересечения кривой "f" с нормалью, опущенной из точки РО пересечения выносной линии кривой зоны f1 низкой эластичности и выносной линии кривой зоны f2 высокой эластичности. Предпочтительно, чтобы относительное удлинение в точке Р перегиба составляло от 2,0 до 3,0% и нагрузка в точке Р перегиба составляла от 30 до 200 Н, тем самым растяжение в ходе вулканизации может быть обеспечено в достаточной мере. Предпочтительно, чтобы спирально намотанный слой 12 обладал такими физическими свойствами, что предел прочности Е при растяжении корда 10с в слое 12 составлял от 1830 до 3830 Н, и прочность S слоя, которая представляет собой произведение предела прочности Е при растяжении на число кордов Nc на 5 см ширины слоя 12 (S=Е×Nc), составляла от 50500 до 78500 Н. Если предел прочности Е при растяжении и прочность S слоя ниже, чем указанный выше диапазон, спирально намотанный слой имеет недостаточную прочность и разрыв корда легко может произойти в позиции Ро загиба внешнего слоя.

Применение конструкции брекерного пояса, указанной выше, приводит к возможному высвобождению края корда (расслоение края брекерного пояса) на аксиально-внешних краевых участках второго и третьего брекерных слоев 9В, 9С, который выходит аксиально наружу из спирально намотанного слоя 12. Таким образом, в данном воплощении, как показано на Фиг.2, защитные слои 15 резины включены между аксиально-внешними краевыми участками второго и третьего брекерных слоев 9В и 9С, так что краевые участки третьего брекерного слоя 9С находятся от второго брекерного слоя 9В на расстоянии L2 от 3,0 до 4,5 мм. Каждый из защитных слоев 15 резины выполнен из резины с низкой эластичностью с комплексным модулем упругости Е*1 от 6,0 до 12,0 МПа. Если расстояние L2 составляет менее 3,0 мм или если комплексный модуль упругости Е*1 превышает 12,0 МПа, защитный слой 15 резины оказывает недостаточное влияние на уменьшение концентрации сдвиговых напряжений на краевых участках второго и третьего брекерных слоев 9В и 9С, и высвобождение края корда на краевых участках брекерного пояса не будет предотвращено. С другой стороны, если расстояние L2 составляет более 4,5 мм или если комплексный модуль упругости Е*1 составляет менее 6,0 МПа, перемещение концов корда становится большим, что приводит к облегчению возможного высвобождения края корда.

Аксиально-внешние краевые участки первого и второго брекерных слоев 9А и 9В отделены от каркаса 6, и расстояние между ними постепенно возрастает по направлению аксиально наружу шины. Предпочтительно в каждом из этих промежутков J между брекерными слоями и каркасом расположена амортизационная резина 16 с приблизительно треугольным поперечным сечением, чтобы подавить возникновение повреждений на краях брекерных слоев 9А и 9В. Амортизационная резина 16 имеет комплексный модуль упругости Е*2 от 2,0 до 5,0 МПа и удовлетворяет соотношению Е*2<Е*1.

Хотя предпочтительные воплощения настоящего изобретения описаны со ссылками на чертежи, следует понимать, что настоящее изобретение не ограничено только такими воплощениями и могут быть внесены различные изменения и модификации.

ПРИМЕРЫ

Большегрузные радиальные шины с низким отношением высоты профиля шины к его ширине, с размером 435/45R22,5 и конструкцией, представленной на Фиг.1, изготавливали на основании спецификации, представленной в табл.1, и испытывали и оценивали увеличение внешнего диаметра, сопротивление неравномерному износу и долговечность шины (расслоение края брекерного пояса, разрыв корда брекерного пояса). Результаты представлены в табл.1.

В примерах и сравнительных примерах углы кордов брекерного пояса были одинаковыми, и угол корда Θ1 первого брекерного слоя составлял +50°, угол корда Θ2 второго брекерного слоя составлял +18°, угол корда Θ3 третьего брекерного слоя составлял -18°, и угол корда Θ4 четвертого брекерного слоя составлял -18°. В спирально намотанном слое предел прочности Е при растяжении корда брекерного пояса составлял 2830 Н и прочность слоя составляла 64524 Н. Более того, что касается корда в спирально намотанном слое, удлинение и нагрузка в точке перегиба кривой нагрузка-удлинение составляли 2,3% и от 30 до 200 Н, соответственно. Комплексный модуль упругости Е*1 защитного слоя резины составлял 10,3 МПа, и комплексный модуль упругости Е*2 амортизационной резины составлял 9,3 МПа.

Увеличение внешнего диаметра

Используя вращающийся испытательный барабан, шину испытывали в пробеге в течение 25 часов, в условиях обода 22,5×14,00, внутреннего давления 900 кПа, нагрузки 41,68 кН и скорости 40 км/ч. После пробега измеряли увеличение внешнего диаметра шины по поверхности протектора и получали максимальную величину.

Сопротивление неравномерному износу

Каждую шину устанавливали на обод (размером 22,5×14,00), накачивали до внутреннего давления 900 кПа, устанавливали на все колеса испытательного автомобиля 2-D4 и испытывали при полном пробеге 10000 км по дорогам, включая скоростные автомагистрали, городские дороги и горные дороги. После пробега измеряли глубину плечевой канавки. Результаты представлены в виде показателя, исходя из результатов сравнительного примера 1, принятых за 100. Чем больше величина, тем лучше сопротивление неравномерному износу.

Расслоение края брекерного пояса

После испытательного пробега для измерения сопротивления неравномерному износу шины демонтировали и осматривали на наличие расслоения края брекерного пояса. В случае обнаружения расслоения края брекерного пояса измеряли длину расслоения.

Разрыв корда брекерного пояса

После испытательного пробега для измерения сопротивления неравномерному износу шины демонтировали и осматривали на наличие разрыва корда на краевых участках спирально намотанного слоя.

Из табл.1 видно, что в шинах примеров подавлено увеличение внешнего диаметра и улучшены сопротивление неравномерному износу и долговечность.

| название | год | авторы | номер документа |

|---|---|---|---|

| БОЛЬШЕГРУЗНАЯ ШИНА | 2008 |

|

RU2440897C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2508207C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2010 |

|

RU2508206C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2008 |

|

RU2441769C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2008 |

|

RU2457948C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 2008 |

|

RU2467883C2 |

| ШИНА ДЛЯ МОТОЦИКЛА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2008 |

|

RU2421343C1 |

| БОЛЬШЕГРУЗНАЯ ШИНА | 2011 |

|

RU2551699C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 2011 |

|

RU2537058C2 |

| ШИНА ДЛЯ МОТОЦИКЛА | 2013 |

|

RU2617855C2 |

Изобретение относится к автомобильной промышленности. Большегрузная радиальная шина имеет коэффициент эллиптичности 50% или менее. В брекерном поясе протектора брекерные слои (9), за исключением внешнего брекерного слоя (10), расположены так, что корды брекерного пояса находятся под углом Θ 10-70° относительно продольного направления шины. Внешний брекерный слой (10) выполнен из спирально намотанного слоя (12), сформированного спиральной намоткой ленты, снабженной стальным кордом, в продольном направлении шины. Внешний брекерный слой (10) содержит участок (10А) основной части, расположенный между позициями Ро загиба на противоположных сторонах от экватора шины, и участок (10В) загиба, U-образно загнутый от позиции Ро загиба по направлению к экватору шины. Участок (10А) основной части имеет ширину от 70 до 80% ширины контакта протектора с грунтом, а участок (10В) загиба имеет ширину от 5,0 мм до 0,5 ширины. Технический результат - повышение стойкости к неравномерному износу шины и увеличение ее долговечности. 8 з.п. ф-лы, 8 ил.

1. Большегрузная радиальная шина с отношением высоты профиля шины к его ширине, составляющим максимально 50%, включающая каркас, проходящий от протектора к каждом бортовому кольцу в бортах через боковины, и брекерный пояс, расположенный внутри протектора и радиально снаружи указанного каркаса, в которой:

указанный брекерный пояс включает множество брекерных слоев, уложенных в радиальном направлении, в которых корды брекерного пояса, за исключением радиально-внешнего брекерного слоя, расположены под углом Θ от 10 до 70° относительно продольного направления шины, и

указанный радиально-внешний брекерный слой выполнен из спирально намотанного слоя, сформированного спиральной намоткой ленты, включающей покровный слой резины и один или множество стальных кордов, закрытых покровным слоем резины, в продольном направлении шины, и

указанный радиально-внешний брекерный слой содержит участок основной части внешнего слоя, проходящий от экватора шины до позиций Ро загибов слоя, расположенных с обеих сторон от экватора шины, и участки загибов внешнего слоя, U-образно загнутые в указанных позициях Ро загиба слоя по направлению к экватору шины и проходящие к внутренним позициям Pi внешнего слоя, где

поперечная ширина CWa указанного участка основной части внешнего слоя составляет от 70 до 80% от ширины TW контакта протектора с грунтом, а поперечная ширина CWb каждого из указанных участков загиба внешнего слоя составляет по меньшей мере 5,0 мм и максимально 0,5 поперечной ширины CWa указанного участка основной части внешнего слоя.

2. Большегрузная радиальная шина по п.1, в которой один из указанных участков загиба слоя загнут радиально внутрь от указанного участка основной части слоя, а другой загнут радиально наружу от указанного участка основной части слоя.

3. Большегрузная радиальная шина по п.1, в которой поперечная ширина CWa указанного участка основной части внешнего слоя больше, чем ширина SW указанной ленты.

4. Большегрузная радиальная шина по п.1, в которой брекерные слои, за исключением указанного радиально-внешнего брекерного слоя, включают первый брекерный слой, расположенный на самой внутренней в радиальном направлении стороне, в котором корды расположены под углом Θ1 от 40 до 70° относительно продольного направления шины, второй брекерный слой, расположенный радиально снаружи указанного первого брекерного слоя, в котором корды расположены под углом Θ2, который меньше, чем угол Θ1, и составляет от 10 до 45° относительно продольного направления шины, и третий брекерный слой, расположенный радиально снаружи второго брекерного слоя, в котором корды расположены под углом Θ3, который меньше, чем угол Θ1, и составляет от 10 до 45° относительно продольного направления шины, с направлением наклона, противоположным по отношению к направлению наклона кордов указанного второго брекерного слоя, а поперечная ширина BW2 и поперечная ширина BW3 указанных второго и третьего брекерных слоев соответственно составляют от 85 до 98% от ширины TW контакта протектора с грунтом.

5. Большегрузная радиальная шина по п.4, в которой аксиально-внешний край указанного второго брекерного слоя и аксиально-внешний край указанного третьего брекерного слоя находятся друг от друга на расстоянии по меньшей мере 7,0 мм в поперечном направлении шины.

6. Большегрузная радиальная шина по п.4 или 5, в которой указанный брекерный пояс дополнительно включает четвертый брекерный слой между указанным третьим брекерным слоем и указанным участком основной части внешнего слоя, и аксиально-внешние края указанного четвертого брекерного слоя расположены аксиально внутри между внутренними позициями Pi указанного внешнего слоя.

7. Большегрузная радиальная шина по п.1, в которой корд брекерного пояса в указанном внешнем брекерном слое имеет предел прочности Е при растяжении от 1830 до 3830 Н, и указанный внешний брекерный слой имеет прочность S слоя от 50500 до 78500 Н, где прочность S слоя представляет собой произведение предела прочности Е при растяжении и числа кордов Nc на 5 см ширины слоя 12 (S=E×Nc).

8. Большегрузная радиальная шина по п.1, в которой корд указанного внешнего брекерного слоя характеризуется кривой нагрузка-удлинение с зоной низкой эластичности между началом координат и точкой перегиба и зоной высокой эластичности за точкой перегиба, причем относительное удлинение в точке перегиба составляет от 2,0 до 3,0%, а нагрузка в точке перегиба составляет от 30 до 200 Н.

9. Большегрузная радиальная шина по п.1, в которой ширина SW указанной ленты меньше, чем поперечная ширина CWb каждого из указанных участков загиба внешнего слоя.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

2011-08-27—Публикация

2007-09-18—Подача