Изобретение относится к строительным материалам и может быть использовано для изготовления изделий из бетона в гражданском и промышленном строительстве, а также при возведении сооружений специального назначения и покрытий взлетно-посадочных полос на участках взлета.

Известен способ изготовления бетонных изделий, включающий формование изделия, пропитку изделия с последующим твердением, пропитку осуществляют в растворе, состоящем из жидкого натриевого стекла с плотностью ρ=1,45 г/см3, водородным показателем рН=12 и золя гидроксида железа(III) Fe(OH)3 с плотностью ρ=1,021 г/см3, водородным показателем рН=4,5-5,5, при следующем соотношении компонентов, мас. %: указанное жидкое натриевое стекло 77,00-81,00, указанный золь гидроксида железа(III) Fe(OH)3, 19,00-23,00, в течение 72 часов при температуре 20-30°С (RU, патент №2631442, С04В 41/50, 22.09.2017 г.).

Недостатком данного технического решения является недостаточная прочность при сжатии и изгибе и недостаточная ударная прочность бетонных изделий, полученных данным способом.

Наиболее близким по технической сущности к заявляемому изобретению является способ изготовления бетонных изделий, включающий формование изделия, пропитку изделия при температуре 20-30°С с последующим твердением, пропитку сначала осуществляют в растворе нитрата железа(III) Fe(NO3)3 с концентрацией С=3% в течение 36 ч, а затем пропитку осуществляют в растворе золя гидроксида железа(III) Fe(OH)3 с концентрацией С=3% в течение 36% (RU, №2709272, CO4B 41/50, 17.12.2019 г.).

Недостатком данного технического решения является недостаточная прочность при сжатии и изгибе и недостаточная ударная прочность бетонных изделий, полученных данным способом.

Задачей, на решение которой направлено изобретение, является создание способа изготовления бетонных изделий с повышенной прочностью при сжатии и изгибе и повышенной ударной прочностью.

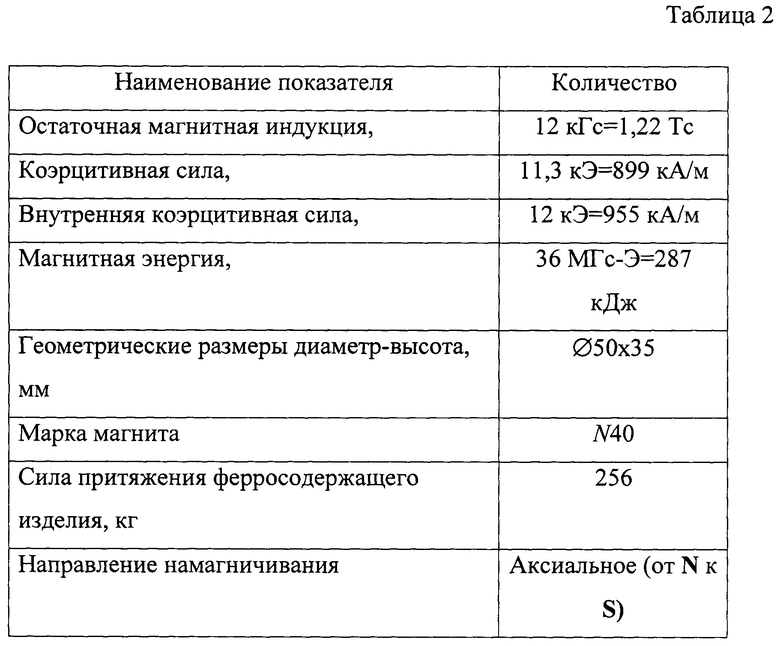

Технический результат достигается тем, что в способе изготовления бетонных изделий, включающем формование изделия, пропитку изделия при температуре 20-30°С в растворе золя гидроксида железа (III) Fe(OH)3c концентрацией С=3% в течение 36 ч с последующим твердением, изделие помещают в постоянное магнитное поле с внутренней коэрцитивной силой 955 кА/м и магнитной энергией 287 кДж.

Твердение бетона осуществлялось в нормальных условиях и результаты испытаний согласно ГОСТ 10180-90 «Методы определения прочности по контрольным образцам».

Золь гидроксида железа Fe(OH)3 имеет строение мицеллы в виде следующей формулы: {m[Fe(OH)3]nFe3+3(n-x)Cl-}3x+3xCl-. Коллоидная частица под воздействием постоянного магнитного поля может перемещаться вдоль силовых линий, занимая нейтральное положение по геометрической срединной поверхности. Результаты проникновения золя внутрь образца определялись визуально после проведения испытаний бетонных образцов на сжатие по ГОСТ на гидравлическом прессе.

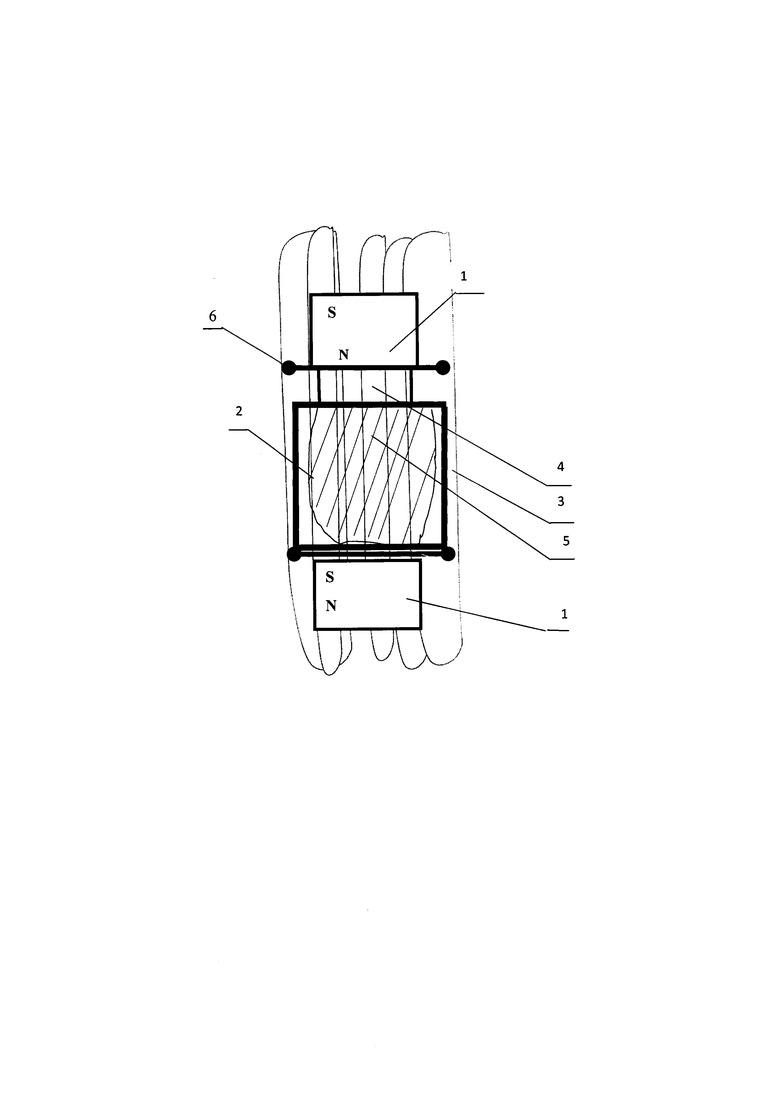

Экспериментальная установка представлена на чертеже. Установка содержит два постоянных магнита цилиндрической формы с полюсами S, N, между которыми помещается бетонное изделие 2 на прокладку из полиэтилена 3. На изделие 2 действуют магнитные силовые линии 4 с образованием кювета 5 с золью гидроксида железа между магнитами 1 и проникновением золя в изделие 2. Один магнит 1 устанавливается на фанерную прослойку 6 размером 100x100x2 мм.

При приложении внешнего постоянного магнитного поля от двух цилиндрических магнитов 1 между ними образуется равномерно распределенное магнитное поле. Поле - стационарное и прямолинейное между плоскостями магнитов 1, направление действия магнитного поля которых происходит от северного полюса N к южному S.

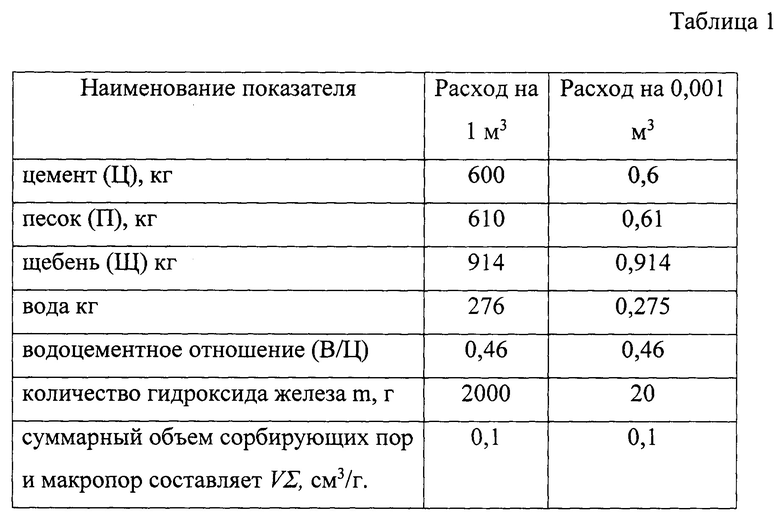

Для получения высокопрочного бетона с плотностью D=2400 кг/м3 использовался портландцемент ПЦ400 плотностью Д20, песок карьерный с модулем крупности Мкр=2,26, щебень гравийный фракции 5-10 мм. Расход материалов на 1 м3 и 0,001 м3 (один стандартный кубик) подобран по ГОСТ 27006-86 «Бетоны. Правила подбора состава» и представлены в таблице 1.

В данных испытаниях использовались неодимовые цилиндрические магниты из материала NdFeB. Характеристики магнитов приведены в таблице 2.

Количество гидроксида железа m рассчитано, исходя из данных табл. 2. Суммарный объем сорбирующих пор и макропор составляет VΣ=0,1 см3/г. При окраске 1 м2 бетонной поверхности за два раза расходуется 200 г/м2 золя при глубине пропитки до 0,01 м. Соответственно на площадь 0,01 м2 расходуется 2 г/м2. Во всем объеме бетонного кубика с ребром 10 см необходимо число таких призм с размером 100x100x10 мм - 10 шт. Таким образом, для пропитки стандартного испытательного кубика потребуется m=20 г.

Ядро гидроксида железа мицеллы состоит из m[Fe(OH)3]nFe3+, где m - число положительно заряженных ионов, х - число отрицательно заряженных ионов 3xCl-, которые кроме электростатических сил испытывают силы адсорбционного притяжения. Эти силы преодолевают магнитные силы, развиваемые магнитным полем. Сила F, с которой движутся мицеллы гидроксида железа, определяется из выражения (Яворский Б.М., Детлаф А.А. Справочник по физике для инженеров и студентов вузов. Изд. 7-е, испр. - М.: Наука гл. ред. физматлит. - 1977. - 944 с.):

F=H2S/(8π),

где H=955 кА/м - внутренняя коэрцитивная сила, S=πd2/4=∅50 мм - диаметр магнита. Тогда F=9552⋅0,0019625/(8π)=71,25 Н.

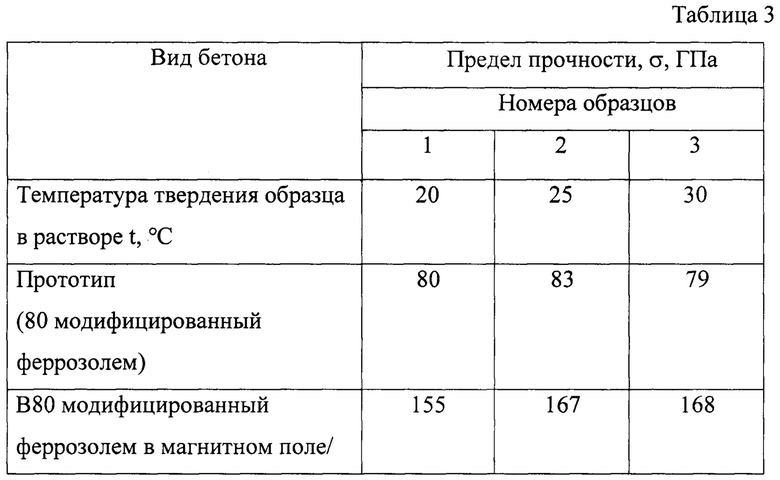

В таблице 3 представлены результаты испытаний, модифицированных и стандартных бетонных кубиков без магнитного поля и в магнитном поле.

Под действием постоянного магнитного поля магнитов коллоидные частицы золя гидроксида железа перемещаются вдоль силовых линий и более глубоко проникают в тело бетонного изделия. Далее реализуется активация процесса гидратации цемента за счет золя Fe(OH)3 и постоянного магнитного поля. По сравнению с контрольными образцами за счет интенсивного кристаллообразования происходит повышение прочности при сжатии бетона на 54%, при изгибе - на 59% и ударной прочности - на 188%).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бетонных изделий | 2019 |

|

RU2709272C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2631442C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579167C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2014 |

|

RU2573503C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2014 |

|

RU2579835C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ | 2016 |

|

RU2616961C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ХЛОРМАГНЕЗИАЛЬНОГО ВЯЖУЩЕГО | 2012 |

|

RU2501762C1 |

| ВЫСОКОПРОЧНЫЙ БЕТОН | 2006 |

|

RU2323910C1 |

| Способ изготовления бетонных изделий | 2019 |

|

RU2709578C1 |

| ЛЕГКИЙ СТРОИТЕЛЬНЫЙ КОМПОЗИТ | 2021 |

|

RU2773899C1 |

Изобретение относится к строительным материалам и может быть использовано для изготовления изделий из бетона в гражданском и промышленном строительстве. Технический результат - повышение прочности при сжатии и при изгибе в 28-суточном возрасте и повышение ударной прочности. Способ изготовления бетонных изделий включает формование изделия, пропитку изделия при температуре 20-30°С в растворе золя гидроксида железа (III) Fe(OH)3 с концентрацией С=3% в течение 36 ч с последующим твердением изделия, после твердения изделия помещают в постоянное магнитное поле с внутренней коэрцитивной силой 955 кА/м и магнитной энергией 287 кДж. 1 ил., 3 табл.

Способ изготовления бетонных изделий, включающий формование изделия, пропитку изделия при температуре 20-30°С в растворе золя гидроксида железа (III) Fe(OH)3 с концентрацией С=3% в течение 36 ч с последующим твердением, отличающийся тем, что изделия после твердения помещают в постоянное магнитное поле с внутренней коэрцитивной силой 955 кА/м и магнитной энергией 287 кДж.

| Способ изготовления бетонных изделий | 2019 |

|

RU2709272C1 |

| СПОСОБ ОБРАБОТКИ ЦЕМЕНТНОГО КАМНЯ | 0 |

|

SU393253A1 |

| СПОСОБ ПОВЫШЕНИЯ КАЧЕСТВА СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2017 |

|

RU2677181C1 |

| Способ получения ячеистого бетона и изделий из него | 2003 |

|

RU2222513C1 |

| СПОСОБ ОБРАБОТКИ СТРОИТЕЛЬНОЙ СМЕСИ | 0 |

|

SU371190A1 |

| 1971 |

|

SU414116A1 | |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЕТОННЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2072339C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ ИЗ ЦЕМЕНТНЫХ СМЕСЕЙ | 2005 |

|

RU2311395C2 |

| CN 203319870 U, 04.12.2013. | |||

Авторы

Даты

2023-01-17—Публикация

2021-12-27—Подача