ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к области герметичных и теплоизоляционных резервуаров для хранения и/или транспортировки сжиженного газа и, в частности, относится к загрузочно-разгрузочным башням, предназначенным для подвешивания к верхней стенке резервуара и обеспечения загрузки сжиженного газа в резервуар и/или разгрузки сжиженного газа из резервуара.

УРОВЕНЬ ТЕХНИКИ

В уровне техники известны загрузочно-разгрузочные башни, имеющие треножную конструкцию, то есть содержащие три вертикальные стойки, подвешенные к крышке жидкостного купола и соединенные друг с другом поперечными элементами. Каждая из вертикальных стоек является полой. Таким образом, две стойки образуют линию для разгрузки резервуара, и для этого каждая из них соединена с разгрузочным насосом, установленным на загрузочно-разгрузочной башне вблизи ее нижнего конца. Третья стойка, в свою очередь, образует аварийный колодец, позволяющий опускать резервный насос и разгрузочную линию в случае выхода из строя других разгрузочных насосов. Также на загрузочно-разгрузочной башне обеспечены загрузочные линии, не являющиеся одной из трех стоек. Такие загрузочно-разгрузочные башни описаны, например, в документе FR2785034.

Стойки подвергаются явлениям теплового сжатия и расширения, которые, в частности, зависят от состояния заполнения резервуара и от температурных градиентов, которым они подвергаются. При определенных обстоятельствах стойки могут подвергаться разным температурным градиентам. Это имеет место, в частности, при разгрузке сжиженного природного газа из резервуара через одну или более стоек во время того, как через одну или более стоек не проходит сжиженный природный газ. При таких обстоятельствах стойки могут сжиматься по-разному, что создает значительные механические напряжения в поперечных элементах и на крышке жидкостного купола и, следовательно, может вызывать необратимую деформацию или разрыв поперечных элементов или крышки жидкостного купола. Подобным образом при загрузке резервуара стойки также могут подвергаться разным температурным градиентам.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Идея, лежащая в основе изобретения, заключается в создании загрузочно-разгрузочной башни, позволяющей предотвратить возникновение чрезмерных перепадов температуры между стойками, в частности, при подаче сжиженного газа только через некоторые из трех стоек и/или при загрузке резервуара.

В соответствии с одним вариантом осуществления изобретение предлагает загрузочно-разгрузочную башню для резервуара, предназначенного для хранения сжиженного газа, содержащую верхний конец, предназначенный для подвешивания к верхней стенке упомянутого резервуара, и нижний конец, причем упомянутая загрузочно-разгрузочная башня содержит по меньшей мере одну первую и одну вторую вертикальные стойки, соединенные друг с другом поперечными элементами; при этом упомянутая загрузочно-разгрузочная башня дополнительно оснащена устройством для распыления сжиженного газа, содержащим по меньшей мере одну первую и одну вторую форсунки, соответственно выполненные с возможностью распыления сжиженного газа в соответствии с первым и вторым конусами распыления, соответственно направленными в первом и втором центральных направлениях, причем первая и вторая форсунки расположены так, что:

каждое из первого и второго центральных направлений имеет вертикальную составляющую, ориентированную в направлении нижнего конца загрузочно-разгрузочной башни; и

первая и вторая стойки соответственно имеют поверхность, подверженную воздействию первого и второго конусов распыления.

Термин «конус распыления» означает зону распространения сжиженного газа, выходящего из выпускного отверстия форсунки, причем упомянутая зона имеет коническую (трехмерную) форму, например, показанную пунктирными линиями на фиг. 1, вершина которой находится на выпускном отверстии форсунки. Дополнительные объяснения со ссылкой на приложенные чертежи приведены ниже.

Таким образом, два конуса распыления соответственно достигают двух стоек, что позволяет по существу равномерно охлаждать упомянутые две стойки, в частности, до и/или во время разгрузки сжиженного газа из резервуара через одну или более стоек. Это позволяет ограничить механические напряжения, которые могут действовать в поперечных элементах.

В соответствии с другими предпочтительными вариантами осуществления загрузочно-разгрузочная башня может иметь одну или более следующих признаков.

В соответствии с одним вариантом осуществления загрузочно-разгрузочная башня дополнительно содержит третью вертикальную стойку, соединенную с первой и второй стойками поперечными элементами, при этом первая, вторая и третья стойки образуют призму треугольного сечения, причем устройство для распыления сжиженного газа содержит третью форсунку, выполненную с возможностью распыления сжиженного газа в третьем центральном направлении, при этом третья форсунка расположена так, что третья стойка имеет поверхность, подверженную воздействию третьего конуса распыления.

В соответствии с другим вариантом осуществления загрузочно-разгрузочная башня также может содержать только две вертикальные стойки, соединенные друг с другом поперечными элементами.

В соответствии с одним вариантом осуществления, только когда загрузочно-разгрузочная башня содержит три вертикальные стойки, распылительная штанга содержит три форсунки. Это позволяет оптимизировать количество форсунок. Однако в соответствии с другими вариантами осуществления распылительная штанга содержит более трех форсунок.

В соответствии с одним вариантом осуществления первая и вторая форсунки дополнительно расположены так, что упомянутая поверхность воздействия каждой из первой и второй стоек протяжена более чем на 80% высоты упомянутой стойки. Предпочтительно третья форсунка дополнительно расположена так, что упомянутая поверхность третьей стойки протяжена более чем на 80% высоты упомянутой третьей стойки. Предпочтительно поверхность воздействия каждой из первой, второй и/или третьей стоек протяжена более чем на 90% высоты упомянутой стойки. Это позволяет по существу равномерно охлаждать стойки на большей части их высоты.

В соответствии с одним вариантом осуществления первая, вторая и третья форсунки дополнительно расположены так, что все поперечные элементы, расположенные на участке призмы треугольного сечения, протяженным по меньшей мере на 80% высоты первой, второй и третьей стоек, имеют поверхность, подверженную воздействию одного или более из первого, второго и третьего конусов распыления. Предпочтительно все поперечные элементы загрузочно-разгрузочной башни имеют поверхность, подверженную воздействию одного или более из первого, второго и третьего конусов распыления.

В соответствии с одним вариантом осуществления поверхность, подверженная воздействию одного или более из первого, второго и третьего конусов распыления, каждого из поперечных элементов протяжена по всей длине упомянутого поперечного элемента.

В соответствии с одним вариантом осуществления устройство для распыления сжиженного газа содержит распылительную штангу, расположенную вблизи верхнего конца загрузочно-разгрузочной башни и поддерживающую первую, вторую и третью форсунки.

В соответствии с одним вариантом осуществления распылительная штанга содержит центральный участок и два боковых участка, которые отклонены относительно центрального участка, причем центральный участок и два боковых участка соответственно оснащены первой, второй и третьей форсунками.

В соответствии с одним вариантом осуществления центральный участок распылительной штанги расположен параллельно поверхности призмы треугольного сечения, образованной второй и третьей стойками, и отцентрирован относительно плоскости, перпендикулярной упомянутой первой поверхности и проходящей через первую стойку.

В соответствии с одним вариантом осуществления боковые участки отклонены относительно центрального участка в направлении от первой стойки.

В соответствии с одним вариантом осуществления распылительная штанга расположена за пределами призмы треугольного сечения.

В соответствии с одним вариантом осуществления первая, вторая и третья форсунки расположены так, что каждое из первого, второго и третьего центральных направлений имеет горизонтальную составляющую, причем горизонтальная составляющая первого центрального направления ориентирована в направлении первой стойки, горизонтальная составляющая второго центрального направления ориентирована в направлении поверхности призмы треугольного сечения, образованной первой и второй стойками, и горизонтальная составляющая третьего центрального направления ориентирована в направлении поверхности призмы треугольного сечения, образованной первой и третьей стойками.

В соответствии с одним вариантом осуществления каждое из первого, второго и третьего центральных направлений образуют угол β от 20° до 40° относительно вертикального направления.

В соответствии с одним вариантом осуществления каждая из первой, второй и третьей форсунок имеет угол распыления от 50° до 80°.

В соответствии с одним вариантом осуществления первая, вторая и третья форсунки расположены так, что второе и третье центральные направления в проекции на горизонтальную плоскость отклонены на угол от 45° до 60° относительно первого центрального направления.

В соответствии с одним вариантом осуществления первая и вторая форсунки расположены так, чтобы распылять сжиженный газ соответственно в первую и вторую стойки.

В соответствии с одним вариантом осуществления третья форсунка расположена так, чтобы распылять сжиженный газ в третью стойку.

В соответствии с одним вариантом осуществления каждая из первой и второй форсунок размещена в соответствующем отводном соединителе, выходящем внутрь первой или второй стойки.

В соответствии с одним вариантом осуществления первая и вторая стойки соответственно протяжены соосно с первой и второй центральными осями, и первое и второе центральные направления соответственно ориентированы параллельно первой и второй центральным осям.

В соответствии с одним вариантом осуществления первое и второе центральные направления соответственно ориентированы соосно с первой и второй центральными осями.

В соответствии с одним вариантом осуществления каждая из первой и второй стоек имеет верхний участок, выступающий над верхней стенкой упомянутого резервуара, и каждый отводной соединитель выходит в верхний участок одной из первой и второй стоек или в изогнутый участок, соединенный с упомянутым верхним участком.

В соответствии с одним вариантом осуществления по меньшей мере одна из первой, второй и третьей стоек является полой и соединена с разгрузочным насосом для образования разгрузочной линии.

В соответствии с одним вариантом осуществления вторая и третья стойки выровнены в поперечной плоскости P1. В соответствии с одним вариантом осуществления поперечная плоскость P1 параллельна задней стенке резервуара.

В соответствии с одним вариантом осуществления вторая стойка и третья стойка выровнены в поперечной плоскости.

В соответствии с одним вариантом осуществления вторая и третья стойки являются полыми, и каждая из них соединена с разгрузочным насосом для образования разгрузочной линии.

В соответствии с одним вариантом осуществления распылительная штанга соединена с насосом, выполненным с возможностью сжатия сжиженного газа до рабочего давления, находящегося в пределах рабочего диапазона первой, второй и третьей форсунок.

В соответствии с одним вариантом осуществления изобретение также предлагает герметичный и теплоизоляционный резервуар, оснащенный вышеупомянутой загрузочно-разгрузочной башней.

В соответствии с одним вариантом осуществления герметичный и теплоизоляционный резервуар содержит жидкостный купол, выступающий вверх от верхней стенки и имеющий крышку, причем упомянутая загрузочно-разгрузочная башня подвешена к упомянутой крышке, и распылительная штанга размещена внутри упомянутого жидкостного купола.

В соответствии с одним вариантом осуществления жидкостный купол представляет собой комбинированный купол, который дополнительно содержит трубу для сбора паров, образующую путь циркуляции паров между внутренним пространством резервуара и паросборником, расположенным снаружи резервуара.

Такой резервуар может быть частью берегового хранилища, например, для хранения СПГ, или может быть установлен на плавучей прибрежной или глубоководной конструкции, в частности, на СПГ танкере, на плавучей установке для регазификации и хранения газа (FRSU), на плавучей установке для добычи, хранения и отгрузки нефти (FPSO), на судах, использующих СПГ в качестве топлива, а именно на судах, известных как LFS (суда, работающие на СПГ), и на других конструкциях.

В соответствии с одним вариантом осуществления судно для транспортировки криогенной текучей среды содержит корпус и вышеупомянутый резервуар, расположенный в корпусе.

В соответствии с одним вариантом осуществления изобретение также предлагает способ загрузки или разгрузки судна, в котором текучую среду подают по изолированным трубопроводам из плавучего или берегового хранилища в резервуар судна или наоборот.

В соответствии с одним вариантом осуществления изобретение также предлагает систему передачи текучей среды, причем система содержит вышеупомянутое судно, изолированные трубопроводы, расположенные так, чтобы соединять резервуар, установленный в корпусе судна, с плавучим или береговым хранилищем, и насос для подачи текучей среды по изолированным трубопроводам из плавучего или берегового хранилища в резервуар судна или наоборот.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Настоящее изобретение станет более понятным, и другие задачи, детали, характеристики и преимущества станут более очевидными из следующего далее описания нескольких конкретных вариантов осуществления изобретения, приведенных исключительно в качестве примера, а не ограничения, со ссылкой на приложенные чертежи.

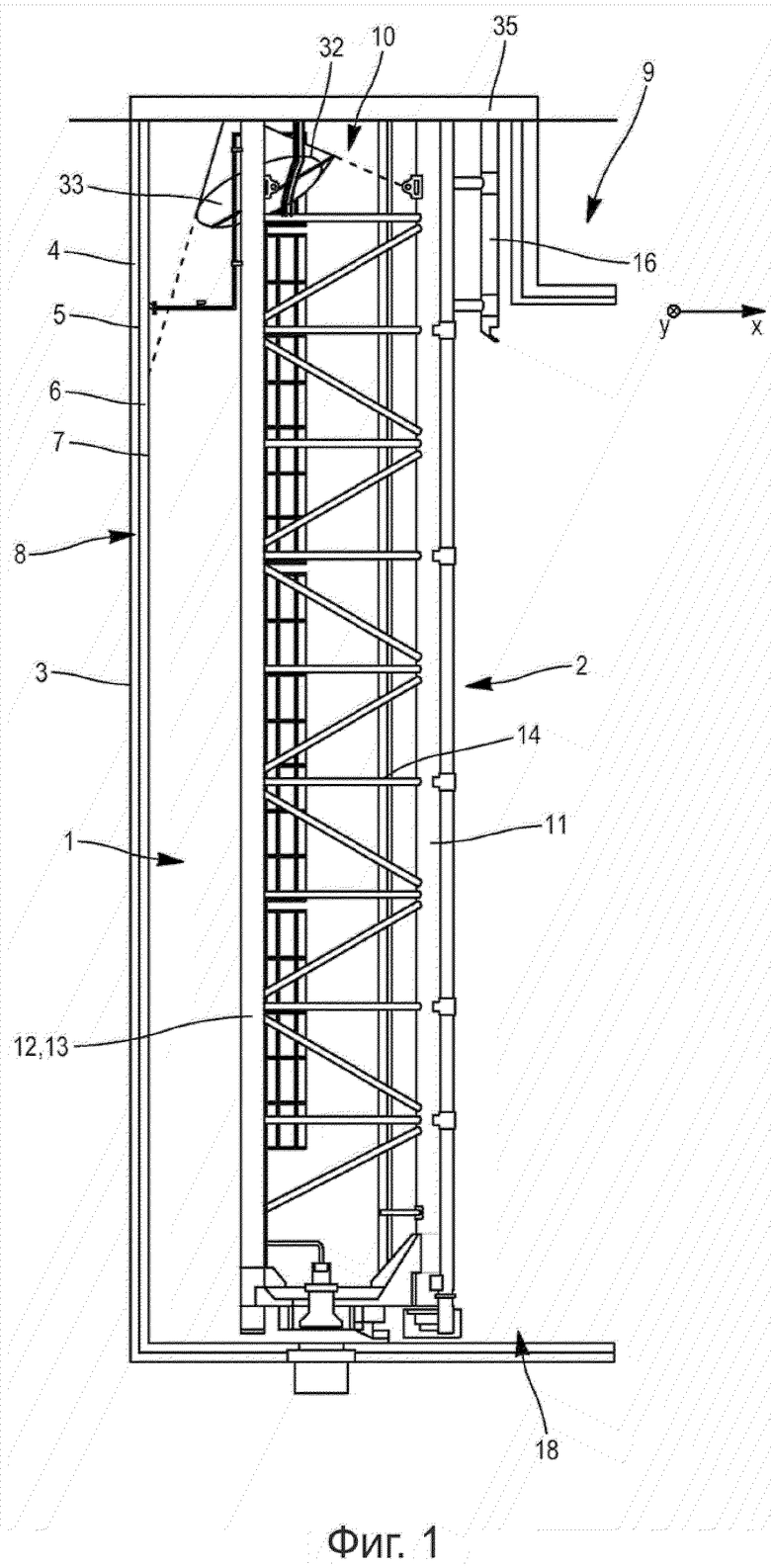

Фиг. 1 представляет схематический местный вид герметичного и теплоизоляционного резервуара, оснащенного загрузочно-разгрузочной башней.

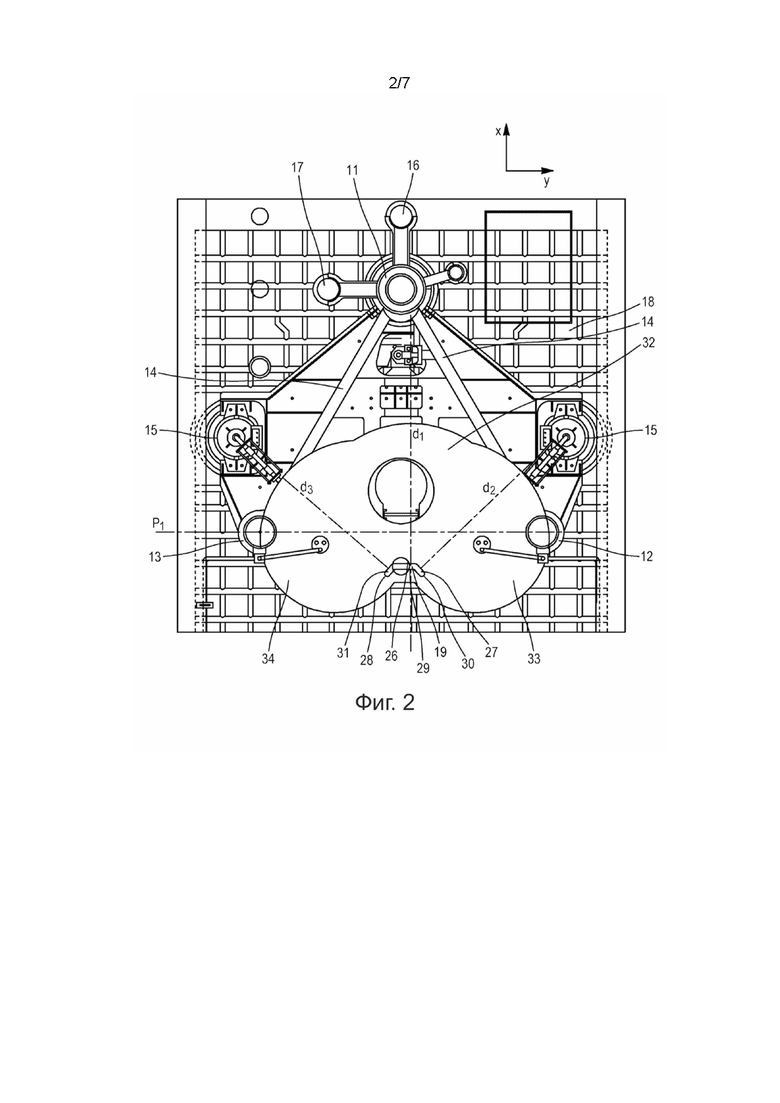

Фиг. 2 представляет вид сверху упомянутой загрузочно-разгрузочной башни, иллюстрирующий устройство для распыления сжиженного газа и схематически показывающий конусы распыления сжиженного газа, создаваемые упомянутым распылительным устройством.

Фиг. 3 представляет вид спереди распылительного устройства.

Фиг. 4 представляет вид сверху в разрезе вдоль плоскости IV-IV, показанной на фиг. 3, распылительного устройства.

Фиг. 5 представляет вид сбоку распылительного устройства.

Фиг. 6 представляет схематическую иллюстрацию с вырезом резервуара СПГ-танкера и терминала для загрузки/разгрузки этого резервуара.

Фиг. 7 представляет вид сверху крышки жидкостного купола, причем стрелки схематически иллюстрируют форсунки устройства для распыления сжиженного газа в соответствии с другим вариантом осуществления.

Фиг. 8 иллюстрирует верхний участок одной из стоек в соответствии с альтернативным вариантом осуществления варианта осуществления, показанного на фиг. 7.

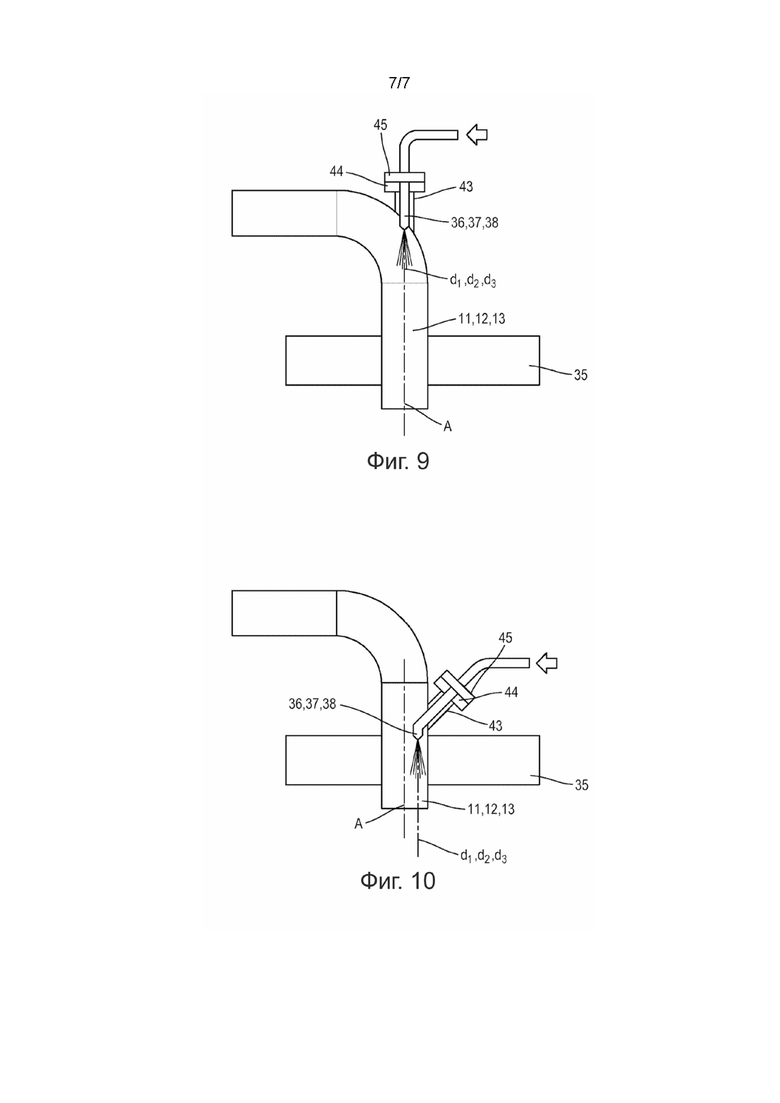

Фиг. 9 представляет схематическую иллюстрацию, показывающую расположение форсунки на верхнем участке стойки, показанной на фиг. 8.

Фиг. 10 представляет схематическую иллюстрацию, показывающую расположение форсунки относительно верхнего участка стойки в соответствии с другим альтернативным вариантом осуществления.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Условно на чертежах для описания элементов башни для загрузки и/или разгрузки резервуара используется ортонормированная система координат, образованная двумя осями x и y. Ось x соответствует продольному направлению, а ось y соответствует поперечной оси, перпендикулярной продольному направлению. В соответствии с одним вариантом осуществления, когда загрузочно-разгрузочная башня предназначена для установки на судне, ось x предпочтительно соответствует продольному направлению судна.

На фиг. 1 показана часть герметичного и теплоизоляционного резервуара 1 для хранения сжиженного газа, оснащенного загрузочно-разгрузочной башней 2, позволяющей, в частности, загружать сжиженный газ в резервуар 1 и/или выгружать из него. Сжиженный газ, в частности, может представлять собой сжиженный природный газ (СПГ), то есть газообразную смесь, содержащую в основном метан и один или более других углеводородов, например, этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан и азот в небольших пропорциях.

Резервуар 1 закреплен в несущей конструкции 3. Несущая конструкция 3 образована, например, двойным корпусом судна, но, в более общем случае, может быть образована жесткой перегородкой любого типа, имеющей подходящие механические свойства. Резервуар 1 может быть предназначен для транспортировки сжиженного газа или для приема сжиженного газа, используемого в качестве топлива для приведения в движение судна.

В соответствии с одним вариантом осуществления резервуар 1 представляет собой мембранный резервуар. В таком резервуаре 1 каждая стенка последовательно от наружной стороны к внутренней стороне резервуара в направлении толщины стенки имеет вспомогательный теплоизолирующий барьер 4, опирающийся на несущую конструкцию 3, вспомогательную уплотнительную мембрану 5, закрепленную на вспомогательном теплоизолирующем барьере 4, основной теплоизолирующий барьер 6, опирающийся на вспомогательную уплотнительную мембрану 5, и основную уплотнительную мембрану 7, закрепленную на основном теплоизолирующем барьере 6 и предназначенную для контакта с текучей средой, содержащейся в резервуаре. В качестве примера каждая стенка, в частности, может представлять собой стенку типа Mark III, как описано, например, в документе FR2691520, типа NO96, как описано, например, в документе FR2877638, или типа Mark V, как описано, например, в документе WO14057221.

Башня 2 установлена вблизи задней стенки 8 резервуара 1, что позволяет оптимизировать количество груза, который может выгрузить башня 2, поскольку суда, как правило, наклонены назад за счет использования балластов определенным образом.

Башня 2 подвешена к верхней стенке 9 несущей конструкции 3. На фиг. 1 верхняя стенка 9 несущей конструкции содержит вблизи задней стенки пространство в форме прямоугольного параллелепипеда, выступающее вверх, называемое жидкостным куполом 10. Жидкостный купол образован двумя поперечными стенками, а именно передней и задней, и двумя боковыми стенками, протяженными в вертикальном направлении и выступающими вверх от верхней стенки 9. Жидкостный купол 10 дополнительно содержит горизонтальную крышку 35, к которой подвешена башня 2. В соответствии с одним вариантом осуществления жидкостный купол представляет собой комбинированный купол, то есть он дополнительно содержит трубу для сбора паров, образующую путь циркуляции паров между внутренним пространством резервуара 1 и паросборником, расположенным снаружи резервуара.

Башня 2 протяжена по существу по всей высоте резервуара 1. На фигурах 1 и 2 башня 2 содержит треножную конструкцию, то есть она содержит три вертикальные стойки 11, 12, 13, соединенные друг с другом поперечными элементами 14. Каждая стойка 11, 12, 13 является полой и проходит через крышку 35 жидкостного купола 10.

Три стойки 11, 12, 13 образуют с поперечными элементами 14 призму треугольного сечения. В соответствии с одним вариантом осуществления три стойки 11, 12, 13 расположены на равном расстоянии друг от друга, так что сечение призмы представляет собой равносторонний треугольник. Предпочтительно три стойки 11, 12, 13 расположены так, что, по меньшей мере, одна из поверхностей призмы протяжена в поперечной плоскости P1, которая параллельна задней стенке 8 резервуара 1. Другими словами, две стойки 12, 13 выровнены в поперечной плоскости P1. В частности, две стойки 12, 13, выровненные в поперечной плоскости P1, представляют собой две задние стойки, то есть ближайшие к задней стенке 8 резервуара 1.

Передняя стойка 11 имеет больший диаметр, чем две задние стойки 12, 13. Передняя стойка 11 образует колодец, позволяющий опускать насос и разгрузочную линию. Насос, опускаемый через стойку 11, представляет собой, например, резервный насос в случае выхода из строя других разгрузочных насосов или обычный насос, который упрощает техническое обслуживание упомянутого насоса. Две задние стойки 12, 13 являются конструкционными элементами, и каждая из них может быть соединена с разгрузочным насосом 15 и может образовывать разгрузочную линию.

Кроме того, в проиллюстрированном варианте осуществления башня 2 также оснащена двумя загрузочными линиями 16, 17, которые прикреплены к передней стойке 11. Одна из двух загрузочных линий 16 протяжена только в верхней части резервуара 1, тогда как другая загрузочная линия 17 протяжена по существу по всей высоте резервуара 1 до нижней стенки 18 резервуара 1.

Башня 2 также оснащена распылительным устройством, подробно проиллюстрированным на фигурах 2-5, которое предназначено для распыления сжиженного газа на башню для ее охлаждения. Таким образом, распылительное устройство позволяет охлаждать стойки 11, 12, 13, в частности, до и во время разгрузки сжиженного газа из резервуара через одну или более стоек 11, 12, 13 или во время этапа охлаждения резервуара 1 перед загрузкой для обеспечения определенной равномерности температурных градиентов, которым подвергаются три стойки 11, 12, 13. Это позволяет ограничить механические напряжения, которые могут действовать в поперечных элементах 14 из-за разницы теплового сжатия стоек 11, 12, 13.

Распылительное устройство содержит распылительную штангу 19, соединенную с концом подающей трубы 20, как проиллюстрировано на фиг. 3, предназначенной для подачи сжиженного газа. В проиллюстрированном варианте осуществления подающая труба 20 проходит через крышку 35 жидкостного купола 10. Кроме того, в проиллюстрированном варианте осуществления подающая труба 20 размещена в кожухе 21, который герметично проходит через крышку 35 жидкостного купола 10. Кожух 21 имеет крышку 22, оснащенную соединителем 23, который позволяет соединять, с одной стороны, подающую трубу 20, а, с другой стороны, другую расположенную выше по потоку трубу 24, соединенную с насосом 25, схематически проиллюстрированным на фигурах 3 и 5. В соответствии с одним вариантом осуществления насос 25, который соединен с расположенной со стороны входа трубой 24 и обеспечивает подачу сжатого сжиженного газа, размещен в резервуаре 1 вблизи нижней стенки 18 и, таким образом, позволяет откачивать последний сжиженный газ, оставшийся в резервуаре 1. В соответствии с другими вариантами осуществления подача сжиженного газа из распылительного устройства может обеспечиваться насосом 25, погруженным в другой резервуар. Насос 25 выполнен с возможностью сжатия сжиженного газа до рабочего давления, находящегося в пределах рабочего диапазона форсунок 26, 27, 28, которые будут описаны ниже, то есть в пределах рабочего диапазона, позволяющего обеспечивать углы распыления, упомянутые выше. В качестве примера относительное рабочее давление распылительного устройства составляет от 100 до 600 кПа (килопаскалей), предпочтительно от 200 до 300 кПа.

Распылительная штанга 19 расположена вблизи верхнего конца башни 2. В частности, когда резервуар 1 оснащен жидкостным куполом 10, выступающим вверх относительно верхней стенки 9, распылительная штанга 19 предпочтительно размещена в указанном жидкостном куполе 10.

Как проиллюстрировано на фигурах 3 и 4, распылительная штанга 19 протяжена в горизонтальной плоскости и содержит центральный участок 29, продолжающийся в поперечном направлении, и два боковых участка 30, 31, отклоненных назад на угол α. Угол α предпочтительно составляет от 45° до 65°. Другими словами, если смотреть в горизонтальной плоскости, распылительная штанга 19 имеет в общем C-образную форму, направленную к задней стенке резервуара 1. Распылительная штанга 19 также содержит три форсунки 26, 27, 28, соответственно соединенные с центральным участком 29 и с двумя боковыми участками 30, 31.

Каждая из трех форсунок 26, 27, 28 имеет центральное направление d1, d2, d3 и выполнена с возможностью распыления сжиженного газа в соответствии с конусом распыления, ориентированным в соответствующем центральном направлении d1, d2, d3. Каждое центральное направление d1, d2, d3 ориентировано перпендикулярно центральному участку 29 или боковому участку 30, 31, с которым соединена упомянутая соответствующая форсунка 26, 27, 28. Таким образом, центральные направления d2 и d3 отклонены относительно центрального направления d1 в проекции на горизонтальную плоскость на угол, соответствующий вышеупомянутому углу α. Каждое центральное направление d1, d2, d3 имеет вертикальную составляющую, ориентированную в направлении нижнего конца башни 2, и горизонтальную продольную составляющую, направленную вперед.

В проиллюстрированном варианте осуществления центральное направление каждой из трех форсунок 26, 27, 28 ориентировано под углом β, который составляет от 20 до 40°, например, порядка 20°, относительно вертикального направления.

Кроме того, как проиллюстрировано на фиг. 2, горизонтальная составляющая центрального направления d1 ориентирована в направлении стойки 11, горизонтальная составляющая центрального направления d2 ориентирована в направлении поверхности призмы треугольного сечения, образованной стойками 11, 12, и горизонтальная составляющая центрального направления d3 ориентирована в направлении поверхности призмы треугольного сечения, образованной стойками 11, 13.

Кроме того, форсунки 26, 27, 28 предпочтительно имеют угол распыления от 50 до 80°, например, порядка 70°.

Как проиллюстрировано на фигурах 1 и 2, распылительная штанга 19 по существу отцентрирована относительно продольной оси симметрии призмы. Другими словами, продольная ось, проходящая через ось стойку 13, проходит через центральный участок 29 распылительной штанги 19. Кроме того, распылительная штанга 19 расположена немного позади поперечной плоскости P1, проходящей через центральную ось двух задних стоек 12, 13, что позволяет обеспечить распыление сжиженного газа на поперечные элементы, соединяющие задние стойки 12, 13.

Необходимо отметить, что для упрощения обзора трех конусов распыления и их относительного положения относительно стоек башни на фигурах 1 и 2 проиллюстрирован только верхний участок конусов 32, 33, 34 распыления. Таким образом, на фигурах видно, что за счет расширения верхнего участка конуса 32 распыления, обеспеченного форсункой 26, связанной с центральным участком 29 распылительной штанги 19, в направлении вниз, указанный конус 32 распыления также достигает переднюю стойку 11.

Таким образом, необходимо отметить, что три форсунки 26, 27, 28 расположены так, чтобы распылять сжиженный газ в соответствии с тремя конусами 32, 33, 34 распыления, которые соответственно достигают стойку 11, стойку 12 и стойку 13.

Кроме того, необходимо отметить, что расположение, ориентация и углы распыления форсунок 26, 27, 28 таковы, что каждая из трех стоек 11, 12, 13 имеет поверхность, подверженную воздействию одного из конусов 32, 33, 34 распыления, которая протяжена более чем на 80% и предпочтительно более чем на 90% высоты упомянутой стойки 11, 12, 13. Это обеспечивает по существу равномерное охлаждение стоек 11, 12, 13 на большей части их высоты.

Кроме того, три конуса 32, 33, 34 распыления также расположены так, что все поперечные элементы 14, соединяющие стойки 11, 12, 13 на участке треугольной призмы, соответствующем, по меньшей мере, 80% высоты стоек 11, 12, 13, имеют поверхность, подверженную воздействию одного или более конусов 32, 33, 34 распыления. Предпочтительно все поперечные элементы 14 башни 2 имеют поверхность, подверженную воздействию одного или более конусов распыления. Кроме того, поверхность каждого поперечного элемента 14, подверженная воздействию одного или более конусов 32, 33, 34 распыления, протяжена предпочтительно по всей длине упомянутых поперечных элементов 14.

Очевидно, что могут быть предусмотрены другие эквивалентные конструкции и положения распылительной штанги 19 при условии, что они позволяют обеспечить вышеупомянутые характеристики размещения конусов 32, 33, 34 распыления относительно стоек 11, 12, 13 и поперечных элементов 14. В частности, в соответствии с другими вариантами осуществления, которые не проиллюстрированы, положение распылительной штанги 19 может быть повернуто на угол 120° вокруг центральной оси призмы треугольного сечения.

Со ссылкой на фигуры 7-9 описано устройство для распыления сжиженного газа в соответствии с другим вариантом осуществления.

Как проиллюстрировано на фиг. 7, стойки 11, 12, 13 имеют верхний участок, выступающий вверх за пределы конструкции, поддерживающей резервуар 1, и, в частности, за пределы крышки 35 жидкостного купола 10. Верхний участок стоек 11, 12, 13 соединен с сетью 39 для разгрузки сжиженного газа с помощью одного или более изогнутых участков 40, 41, 42. В этом варианте осуществления устройство для распыления сжиженного газа содержит три форсунки 36, 37, 38, схематически проиллюстрированные стрелками на фиг. 7, каждая из которых позволяет впрыскивать сжиженный газ во внутреннее пространство одной из трех стоек 11, 12, 13. Три форсунки 36, 37, 38 расположены на верхнем участке стоек 11, 12, 13, выступающем за пределы крышки 35 жидкостного купола 10. Каждая из трех форсунок 36, 37, 38 соединена с подающей трубой 43, соединенной с насосом, который не проиллюстрирован. Насос может быть погружен в резервуар 1, в другой резервуар или может быть соединен с загрузочным терминалом, предназначенным для обеспечения загрузки резервуара 1 сжиженным газом.

На фигурах 8 и 9 показано расположение форсунок 36, 37, 38 в соответствии с альтернативным вариантом осуществления, позволяющее впрыскивать сжиженный газ во внутреннее пространство стоек 11, 12, 13. Форсунка 36, 37, 38 установлена в отводном соединителе 43 трубчатой формы, который выходит в изогнутый участок 40, 41, 42, соединяющий конец стойки 11, 12, 13 с сетью для разгрузки сжиженного газа. В проиллюстрированном варианте осуществления отводной соединитель 43 расположен на стойке 11, 12, 13 и ориентирован в вертикальном направлении. Кроме того, предпочтительно отводной соединитель 43 продолжается соосно с центральной осью А упомянутой стойки 11, 12, 13. Также, как проиллюстрировано на фиг. 9, предпочтительно центральное направление d1, d2, d3 распыления форсунки 36, 37, 38 соосно с центральной осью А упомянутой стойки 11, 12, 13. Это позволяет обеспечить превосходную равномерность охлаждения стойки 11, 12, 13. В этом варианте осуществления форсунки 36, 37, 38 предпочтительно имеют угол распыления от 45 до 90°, например, порядка 60°.

Такое расположение особенно предпочтительно тем, что устройство для распыления сжиженного газа расположено снаружи резервуара, что упрощает его установку.

Предпочтительно форсунка 36, 37, 38 не выступает или лишь слегка выступает внутрь изогнутого участка 40, 41, 42, так что она подвергается минимально возможной деформации при разгрузке сжиженного газа через указанную стойку 11, 12, 13. Другими словами, форсунка 36, 37, 38 не выступает за пределы трубчатого соединителя или выступает на расстояние менее 10 см внутрь изогнутого участка 40, 41, 42.

Отводной соединитель 43 содержит кольцевой крепежный фланец 44, к которому прикреплен кольцевой фланец 45, выполненный за одно целое с форсункой 36, 37, 38. Предпочтительно кольцевые фланцы 44, 45 прикреплены друг к другу с помощью разъемных крепежных элементов, например, винтов, проходящих через отверстия, выполненные в кольцевых фланцах 44, 45. Съемное крепление форсунки 36, 37, 38 в отводном соединителе 43 позволяет снимать форсунку 36, 37, 38 для проведения осмотра и технического обслуживания.

Фиг. 10 иллюстрирует расположение форсунки 36, 37, 38 в соответствии с другим альтернативным вариантом осуществления. В этом варианте осуществления отводной соединитель 43 выходит непосредственно в верхний участок стойки 11, 12, 13, который выступает над крышкой 35 жидкостного купола 10. В этом случае отводной соединитель 43 не может быть расположен соосно с центральной осью А стойки 11, 12, 13 и, следовательно, расположен перпендикулярно (такое расположение не проиллюстрировано на приложенных чертежах) или под углом относительно центральной оси А стойки 11, 12, 13. Предпочтительно центральное направление d1, d2, d3 форсунки 36, 37, 38 ориентировано параллельно центральной оси А стойки 11, 12, 13. Однако форсунка расположена так, чтобы не выступать слишком сильно внутрь стойки 11, 12, 13 и, таким образом, ограничивать напряжения, которые могут воздействовать на форсунку 36, 37, 38 при разгрузке сжиженного газа через указанную стойку 11, 12, 13.

Вышеописанная технология изготовления загрузочно-разгрузочной башни может использоваться в герметичных и теплоизоляционных резервуарах разных типов, например, в резервуаре для хранения СПГ на береговой или плавучей конструкции, например, на СПГ-танкере или другой конструкции.

Со ссылкой на фиг. 6 вид с вырезом СПГ-танкера 70 иллюстрирует герметичный и изолированный резервуар 71, в общем, призматической формы, установленный в двойном корпусе 72 танкера. Стенка резервуара 71 содержит основной герметизированный барьер, предназначенный для контакта с СПГ, содержащимся в резервуаре, вспомогательный герметизированный барьер, расположенный между основным герметизированный барьером и двойным корпусом 72 танкера, и два изолирующих барьера, расположенных соответственно между основным герметизированным барьером и вспомогательным герметизированным барьером и между вспомогательным герметизированным барьером и двойным корпусом 72.

Как известно, загрузочно-разгрузочные трубопроводы 73, расположенные на верхней палубе танкера, могут быть соединены с помощью подходящих соединителей с морским или портовым терминалом для передачи груза в виде СПГ в резервуар 71 или из него.

Фиг. 6 иллюстрирует пример морского терминала, содержащего загрузочно-разгрузочную станцию 75, подводный трубопровод 76 и береговое сооружение 77. Загрузочно-разгрузочная станция 75 представляет собой стационарное прибрежное сооружение, содержащее подвижную стрелу 74 и башню 78, которая поддерживает подвижную стрелу 74. Подвижная стрела 74 поддерживает связку изолированных гибких трубопроводов 79, которые могут быть соединены с загрузочно-разгрузочными трубопроводами 73. Ориентируемая подвижная стрела 74 может быть адаптирована к СПГ-танкерам всех размеров. Внутри колонны 78 проходит соединительный трубопровод, который не показан. Загрузочно-разгрузочная станция 75 позволяет осуществлять загрузку и разгрузку СПГ-танкера 70 из берегового сооружения 77 или на него. Последнее содержит резервуары 80 для хранения сжиженного газа и соединительные трубопроводы 81, соединенные подводным трубопроводом 76 с загрузочно-разгрузочной станцией 75. Подводный трубопровод 76 позволяет передавать сжиженный газ между загрузочно-разгрузочной станцией 75 и береговым сооружением 77 на большое расстояние, например, 5 км, что позволяет останавливать СПГ-танкер на большом расстоянии от берега во время операций загрузки и разгрузки.

Для создания давления, необходимого для передачи сжиженного газа, используются насосы, установленные на борту судна 70, и/или насосы, установленные в береговом сооружении 77, и/или насосы, установленные на загрузочно-разгрузочной станции 75.

Хотя изобретение описано со ссылкой на несколько конкретных вариантов осуществления, очевидно, что оно никоим образом не ограничивается ими, и что оно содержит все технические эквиваленты описанных средств и их сочетания, если они находятся в пределах объема изобретения.

Использование глаголов «включать в себя», «содержать» или «иметь» и производных форм не исключает наличия элементов или этапов, отличных от упомянутых в формуле изобретения.

В формуле изобретения ни одна ссылочная позиция в скобках не может быть интерпретирована как ограничение формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР, ОСНАЩЁННЫЙ ЗАГРУЗОЧНОЙ/РАЗГРУЗОЧНОЙ БАШНЕЙ | 2019 |

|

RU2786865C2 |

| СПОСОБ СБОРКИ ЖИДКОСТНОГО КУПОЛА | 2019 |

|

RU2780111C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР, СНАБЖЕННЫЙ ЗАГРУЗОЧНОЙ/РАЗГРУЗОЧНОЙ БАШНЕЙ | 2019 |

|

RU2783573C2 |

| СПОСОБ СБОРКИ ГЕРМЕТИЧНОГО И ТЕПЛОИЗОЛЯЦИОННОГО РЕЗЕРВУАРА | 2019 |

|

RU2783720C2 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2022 |

|

RU2791211C1 |

| ИЗОЛЯЦИОННЫЙ БЛОК, ПРЕДНАЗНАЧЕННЫЙ ДЛЯ ТЕПЛОИЗОЛЯЦИИ РЕЗЕРВУАРА-ХРАНИЛИЩА | 2020 |

|

RU2794456C2 |

| СТЕНКА РЕЗЕРВУАРА, СОДЕРЖАЩАЯ ГЕРМЕТИЗИРОВАННУЮ МЕМБРАНУ, ИМЕЮЩУЮ ГОФР С УСИЛЕННЫМ КРИВОЛИНЕЙНЫМ УЧАСТКОМ | 2019 |

|

RU2786850C2 |

| РЕЗЕРВУАР ДЛЯ СУДНА, ДЛЯ ХРАНЕНИЯ И/ИЛИ ТРАНСПОРТИРОВКИ ГРУЗА В ВИДЕ СЖИЖЕННОГО ГАЗА | 2019 |

|

RU2786836C2 |

| УГЛОВАЯ КОНСТРУКЦИЯ ДЛЯ ГЕРМЕТИЧНОГО И ТЕПЛОИЗОЛЯЦИОННОГО РЕЗЕРВУАРА | 2019 |

|

RU2762297C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2020 |

|

RU2783570C1 |

Группа изобретений относится к загрузочно-разгрузочной башне (2) для резервуара (1), предназначенного для хранения сжиженного газа. Загрузочно-разгрузочная башня (2) содержит первую, вторую и третью вертикальные стойки (11, 12, 13), соединенные друг с другом поперечными элементами (14), образующие призму треугольного сечения. Загрузочно-разгрузочная башня (2) дополнительно оснащена устройством для распыления сжиженного газа, содержащим одну первую и одну вторую форсунки, выполненные с возможностью распыления сжиженного газа в соответствии с первым и вторым конусами распыления, направленными в первом и втором центральных направлениях (d1, d2). Техническим результатом является создание загрузочно-разгрузочной башни, позволяющей предотвратить возникновение чрезмерных перепадов температуры между стойками. 5 н. и 19 з.п. ф-лы, 10 ил.

1. Загрузочно-разгрузочная башня (2) для резервуара (1), предназначенного для хранения сжиженного газа, содержащая верхний конец, предназначенный для подвешивания к верхней стенке (9) упомянутого резервуара (1), и нижний конец, причём упомянутая загрузочно-разгрузочная башня (2) содержит по меньшей мере одну первую и одну вторую вертикальные стойки (11, 12), соединённые друг с другом поперечными элементами (14); при этом упомянутая загрузочно-разгрузочная башня (2) дополнительно оснащена устройством для распыления сжиженного газа, содержащим по меньшей мере одну первую и одну вторую форсунки (26, 27, 36, 37), соответственно выполненные с возможностью распыления сжиженного газа в соответствии с первым и вторым конусами (32, 33, 34) распыления, соответственно направленными в первом и втором центральных направлениях (d1, d2), причём первая и вторая форсунки (26, 27, 36, 37) расположены так, что

каждое из первого и второго центральных направлений (d1, d2) имеет вертикальную составляющую, ориентированную в направлении нижнего конца загрузочно-разгрузочной башни (2), и

первая и вторая стойки (11, 12) соответственно имеют поверхность, подверженную воздействию первого и второго конусов (32, 33) распыления.

2. Загрузочно-разгрузочная башня (2) по п. 1, отличающаяся тем, что она дополнительно содержит третью вертикальную стойку (13), соединённую с первой и второй стойками (11, 12) поперечными элементами (14), при этом первая, вторая и третья стойки (11, 12, 13) образуют призму треугольного сечения, причём устройство для распыления сжиженного газа содержит третью форсунку (28, 38), выполненную с возможностью распыления сжиженного газа в третьем центральном направлении (d3), причем третья форсунка расположена так, что третья стойка (13) имеет поверхность, подверженную воздействию третьего конуса (34) распыления.

3. Загрузочно-разгрузочная башня (2) по п. 2, отличающаяся тем, что первая, вторая и третья форсунки (26, 27, 28, 36, 37, 38) дополнительно расположены так, что упомянутая поверхность воздействия каждой из первой, второй и третьей стоек (11, 12, 13) продолжается более чем на 80% высоты упомянутой стойки (11, 12, 13).

4. Загрузочно-разгрузочная башня (2) по п. 2 или 3, отличающаяся тем, что первая, вторая и третья форсунки (26, 27, 28) дополнительно расположены так, что все поперечные элементы (14), расположенные на участке призмы треугольного сечения, протяжённом по меньшей мере на 80% высоты первой, второй и третьей стоек (11, 12, 13), имеют поверхность, подверженную воздействию одного или более из первого, второго и третьего конусов (32, 33, 34) распыления.

5. Загрузочно-разгрузочная башня (2) по п. 4, отличающаяся тем, что поверхность, подверженная воздействию одного или более из первого, второго и третьего конусов (32, 33, 34) распыления, каждого из поперечных элементов (14) продолжается по всей длине упомянутого поперечного элемента (14).

6. Загрузочно-разгрузочная башня (2) по любому одному из пп. 2-5, отличающаяся тем, что устройство для распыления сжиженного газа содержит распылительную штангу (19), расположенную вблизи верхнего конца загрузочно-разгрузочной башни (2) и поддерживающую первую, вторую и третью форсунки (26, 27, 28).

7. Загрузочно-разгрузочная башня (2) по п. 6, отличающаяся тем, что распылительная штанга (19) содержит центральный участок (29) и два боковых участка (30, 31), отклонённых относительно центрального участка (29), причём центральный участок (29) и два боковых участка (30, 31) соответственно оснащены первой, второй и третьей форсунками (26, 27, 28).

8. Загрузочно-разгрузочная башня (2) по п. 7, отличающаяся тем, что центральный участок (29) распылительной штанги (19) расположен параллельно поверхности призмы треугольного сечения, образованной второй и третьей стойками (12, 13), и отцентрирован относительно плоскости, перпендикулярной упомянутой первой поверхности и проходящей через первую стойку (11).

9. Загрузочно-разгрузочная башня (2) по п. 7 или 8, отличающаяся тем, что боковые участки (30, 31) отклонены относительно центрального участка (29) в направлении от первой стойки (11).

10. Загрузочно-разгрузочная башня (2) по любому одному из пп. 2-9, характеризующаяся тем, что первая, вторая и третья форсунки (26, 27, 28) расположены так, что каждое из первого, второго и третьего центральных направлений (d1, d2, d3) имеет горизонтальную составляющую, причём горизонтальная составляющая первого центрального направления (d1) ориентирована в направлении первой стойки (11), горизонтальная составляющая второго центрального направления (d2) ориентирована в направлении поверхности призмы треугольного сечения, образованной первой и второй стойками (11, 12), и горизонтальная составляющая третьего центрального направления (d3) ориентирована в направлении поверхности призмы треугольного сечения, образованной первой и третьей стойками (11, 13).

11. Загрузочно-разгрузочная башня (2) по любому одному из пп. 2-10, отличающаяся тем, что каждое из первого, второго и третьего центральных направлений (d1, d2, d3) образует угол β от 20 до 40° относительно вертикального направления.

12. Загрузочно-разгрузочная башня (2) по любому одному из пп. 2-11, отличающаяся тем, что каждая из первой, второй и третьей форсунок (26, 27, 28) имеет угол распыления от 50 до 80°.

13. Загрузочно-разгрузочная башня (2) по любому одному из пп. 2-12, отличающаяся тем, что первая, вторая и третья форсунки (26, 27, 28) расположены так, что второе и третье центральные направления (d2, d3) в проекции на горизонтальную плоскость отклонены на угол от 45 до 60° относительно первого центрального направления (d1).

14. Загрузочно-разгрузочная башня (2) по любому одному из пп. 1-3, отличающаяся тем, что первая и вторая форсунки (36, 37) расположены так, чтобы распылять сжиженный газ соответственно в первую и вторую стойки (11, 12).

15. Загрузочно-разгрузочная башня (2) по п. 14, отличающаяся тем, что каждая из первой и второй форсунок (36, 37) размещена в соответствующем отводном соединителе (43), выходящем внутрь первой или второй стойки (11, 12).

16. Загрузочно-разгрузочная башня (2) по п. 15, отличающаяся тем, что первая и вторая стойки (11, 12) соответственно протяжены соосно с первой и второй центральными осями (A), и в которой первое и второе центральные направления (d1, d2) соответственно ориентированы параллельно первой и второй центральным осям (A).

17. Загрузочно-разгрузочная башня (2) по п. 16, отличающаяся тем, что первое и второе центральные направления (d1, d2) соответственно ориентированы соосно с первой и второй центральными осями (A).

18. Загрузочно-разгрузочная башня (2) по любому одному из пп. 13-17, отличающаяся тем, что каждая из первой и второй стоек (11, 12) имеет верхний участок, выступающий над верхней стенкой (9) упомянутого резервуара (1), и в которой каждый отводной соединитель (43) выходит в верхний участок одной из первой и второй стоек (11, 12) или в изогнутый участок (40, 41, 42), соединённый с упомянутым верхним участком.

19. Загрузочно-разгрузочная башня (2) по любому одному из пп. 2-13, отличающаяся тем, что по меньшей мере одна из первой, второй и третьей стоек (11, 12, 13) является полой и соединена с разгрузочным насосом (15) для образования разгрузочной линии.

20. Герметичный и теплоизоляционный резервуар, содержащий загрузочно-разгрузочную башню (2) по любому одному из пп. 1-19.

21. Герметичный и теплоизоляционный резервуар по п. 20, содержащий жидкостный купол (10), выступающий вверх от верхней стенки (9) и имеющий крышку (35), причём упомянутая загрузочно-разгрузочная башня (2) подвешена к упомянутой крышке (35), и распылительная штанга (19) размещена внутри упомянутого жидкостного купола (10).

22. Судно (70) для транспортировки текучей среды, содержащее корпус (72) и резервуар (71) по п. 20 или 21, расположенный в корпусе (72).

23. Способ загрузки или разгрузки судна (70) по п. 22, в котором текучую среду подают по изолированным трубопроводам (73, 79, 76, 81) из плавучего или берегового хранилища (77) в резервуар (71) судна или наоборот.

24. Система передачи текучей среды, содержащая судно (70) по п. 22, изолированные трубопроводы (73, 79, 76, 81), расположенные так, чтобы соединять резервуар (71), установленный в корпусе судна, с плавучим или береговым хранилищем (77), и насос для подачи текучей среды по изолированным трубопроводам из плавучего или берегового хранилища (77) в резервуар судна или наоборот.

| KR 20140101082 A, 19.08.2014 | |||

| KR 20100103266 A, 27.09.2010 | |||

| СПОСОБ ОХЛАЖДЕНИЯ ЖИДКОСТИ В ГРАДИРНЕ | 2002 |

|

RU2228501C2 |

| КОНСТРУКЦИЯ ЦИЛИНДРИЧЕСКОГО РЕЗЕРВУАРА ДЛЯ ТРАНСПОРТИРОВКИ СЖИЖЕННЫХ ГАЗОВ ПРИ НИЗКОЙ ТЕМПЕРАТУРЕ НА БОРТУ СУДНА | 2007 |

|

RU2431076C2 |

| СУДНО ДЛЯ СПГ ИЛИ СНГ | 2014 |

|

RU2658192C2 |

Авторы

Даты

2023-01-19—Публикация

2019-07-04—Подача