Настоящее изобретение относится к способу получения метавольфрамата аммония с применением обратноосмотической ячейки, а также устройства для выполнения предлагаемого изобретением способа.

Метавольфрамат аммония (МВА) применяется, в том числе, для изготовления катализаторов. Для получения метавольфрамата аммония имеются разные способы, которые могут разделяться на категории преобразования твердых и жидких веществ. Обычно преобразование твердого вещества включает в себя способ термического разложения метавольфрамата аммония (МВА), в то время как при преобразовании в жидкой фазе паравольфрамат аммония (МВА) разлагается путем подкисления с получением метавольфрамата аммония.

DE 37 43 267 касается способа получения метавольфрамата аммония с потерей при прокаливании от 5,6 до 5,9 вес. % путем прокаливания паравольфрамата аммония в обжиговых агрегатах при температурах от 150 до 400°C и последующего выщелачивания полученного продукта обжига водой, причем для получения желаемой потери при прокаливании также продукты обжига, имеющие потерю при прокаливании меньше 5,6 вес. %, и продукты обжига, имеющие потерю при прокаливании более 5,9 вес. %, могут смешиваться в долях так, чтобы потеря при прокаливании этой смеси лежала в заявленных пределах, и при этом достигаются высокие выходы готовых продуктов.

EP 0 193 171 раскрывает способ получения метавольфрамата аммония из паравольфрамата аммония, который включает в себя нагрев паравольфрамата аммония при температуре от 200 до 400°C, разложение нагретого паравольфрамата аммония в воде для образования водного раствора метавольфрамата аммония, испарение раствора метавольфрамата аммония для образования концентрированного раствора метавольфрамата аммония, отделение нерастворимого материала от концентрированного раствора метавольфрамата аммония и кристаллизацию метавольфрамата аммония из концентрированного раствора метавольфрамата аммония.

US 7,794,686 описывает способ получения метавольфрамата аммония, который включает в себя получение смеси из твердого паравольфрамата аммония и воды. Смесь приводится в контакт с катионнообменным материалом для понижения значения pH смеси до пределов, в которых ион метавольфрамата аммония стабилен, и предотвращается образование нерастворимой вольфрамовой кислоты. Затем смесь поддерживается при этом значении pH, пока существенная часть паравольфрамата аммония не преобразуется в раствор метавольфрамата аммония. Реализация этого способа в промышленном масштабе оказывается очень затратной в связи с применяемым ионообменником, так как он должен регенерироваться кислотой, и возникающие при этом растворы солей аммония не могут просто сливаться в водоприемник, а должны подвергаться рециклингу.

EP 0 200 170 описывает способ получения метавольфрамата аммония из паравольфрамата аммония, причем этот способ включает в себя обжиг паравольфрамата аммония при температуре от 275 до 300°C и образование взвеси. Эта взвесь испаряется до 20% ее первоначального объема для получения концентрированного раствора метавольфрамата аммония, из которого отделяется нерастворимый материал. В качестве последнего этапа описанный способ включает в себя кристаллизацию метавольфрамата аммония из концентрированного раствора метавольфрамата аммония. В рамках описанного способа считается особенно предпочтительным, выполнять выщелачивание продукта обжига для достижения высоких общих выходов готового продукта при очень низких концентрациях меньше 12 г/л.

Общим у этих известных способов получения метавольфрамата аммония является, что в связи с необходимыми этапами испарения они могут выполняться только со значительными затратами энергии. Поэтому в рамках актуальных стремлений к улучшению стабильности общеизвестных процессов получения существует потребность в способе получения метавольфрамата аммония, который обходится меньшей потребностью в энергии.

В рамках получения разных соединений вольфрамата был описан ряд альтернативных методов концентрирования.

Так, US 5,178,848 раскрывает способ получения метавольфрамата лития, при котором водный раствор из моновольфрамата лития обрабатывается средством для экстракции катионов для понижения значения pH раствора до значения от 3,5 до 5,0, для получения разбавленного раствора метавольфрамата аммония лития. На последующем этапе разбавленный раствор концентрируется путем удаления воды, причем для этого предлагается испарение путем нагрева, вакуумной обработки, нагрева в вакууме, обратного осмоса или комбинация этих способов. Образование нежелательного паравольфрамата лития предотвращается путем насыщения раствора вольфрамата лития коллоидальным оксидом вольфрама.

J-Q. Liu и другие в своей статье "Study on new method of the preparation of pure ammonium metatungstate (AMT) using a coupling process of neutralization - nanofiltration - crystallization", выпущенном в Journal of Membrane Science 240 (2004) 1-9, описывают способ получения метавольфрамата аммония, при котором водный раствор метавольфрамата аммония концентрируется с помощью нанофильтрации.

Изополианионный характер солей вольфрамовой кислоты приводит к тому, что различные соли металлов имеют принципиально иные свойства, так что как правило, опыты и знания, которые были получены при получении одной соли металла, только в очень ограниченном объеме могут использоваться для получения других солей металла.

Поэтому задачей настоящего изобретения является предоставить способ получения метавольфрамата аммония, который представляет собой альтернативу традиционным способам и снижает удельный расход энергии.

Неожиданно было обнаружено, что эта задача может решаться таким образом, что концентрирование раствора метавольфрамата аммония при получении метавольфрамата аммония осуществляется с применением обратноосмотической ячейки.

Поэтому первым предметом настоящего изобретения является способ получения метавольфрамата аммония, при котором водный раствор (A) метавольфрамата аммония направляют по меньшей мере через одну обратноосмотическую ячейку с получением концентрата (K) и пермеата (P).

Неожиданно оказалось, что благодаря применению обратноосмотической ячейки получается концентрированный раствор метавольфрамата аммония без возникновения засорения мембраны из-за смещений равновесия вследствие различных проницаемостей разных ионов изополивольфрама. Соответственно, таким образом можно было обходиться без энергозатратного этапа испарения, который в традиционных способах образует существенную составную часть при получении метавольфрамата аммония. Помимо этого, благодаря устранению этапа испарения в получении метавольфрамата аммония удалось устранить существенное узкое место в производстве метавольфрамата аммония, так что не только снижается удельная потребность в энергии, но и, благодаря более коротким периодам обработки, может повышаться производительность и снижаться затраты производства. Благодаря уменьшению потребности в энергии одновременно может уменьшаться выброс CO2, что непосредственно способствует стабильности процесса получения.

Применение обратноосмотических ячеек, в общем, известно специалисту. Так, WO 2004/099087 описывает способ очистки нитратосодержащих сточных вод, при котором сточные воды после предварительной очистки для удаления твердых или взвешенных веществ и отделения ионов щелочноземельных и тяжелых металлов посредством осаждения и ионного обмена, а также выгонки CO2 при низких значениях pH, направляются через по меньшей мере одну обратноосмотическую и/или электродиалитическую ячейку. При этом предпочтительно в многоступенчатом противоточном процессе посредством обратного осмоса получаются концентрации NaNO3 до 200 г/л.

Итак, в рамках настоящего изобретения впервые было обнаружено, что обратный осмос может применяться не только к простым неорганическим солям в водном растворе, но и к образующим изополианионы металлам, у которых существуют отчасти сложные равновесия между разными действиями, которые нельзя нарушать, возможно, возникающей селективной ионной проницаемостью мембраны.

Простые соли, такие как NaCl, NaNO3, Na2SO4, NH4Cl, NH4NO3 или (NH4)2SO4, растворяются в воде по большей части с образованием простых ионов. Наличие этих ионов независимо от концентрации или значения pH раствора. У элементов, которые образуют сложные изополианионы, к которым, наряду с ванадием, относится ниобий, тантал и молибден, в частности также вольфрам, вырисовывается другая картина.

Вообще, образование изополивольфраматов, исходя из мономерного WO42-, формулируется в соответствии со следующим уравнением:

pH+ + qWO42- = [Hp-2rWqO4q-r](2q-p)- + rH2O

Возникающие равновесия зависят от значения pH, концентрации и температуры раствора. Поэтому из-за сложных зависимостей, очевидно, до сих пор исходили из того, что применение обратноосмотической ячейки в связи с изополиметаллатами вследствие ионно-селективной проницаемости приводит к локальным осаждениям в ячейке нежелательных соединений, таких как вольфрамовая кислота или паравольфрамат аммония. Настоящее изобретение преодолевает этот предрассудок. В рамках настоящего изобретения неожиданным образом, вопреки сомнениям уровня техники, не наблюдалось никаких осаждений или засоров применяемых мембран.

В рамках предлагаемого изобретением способа оказалось особенно предпочтительным применять высоконапорную обратноосмотическую ячейку. Поэтому предпочтителен один из вариантов осуществления предлагаемого изобретением способа, при котором обратный осмос выполняют в высоконапорной обратноосмотической ячейке, предпочтительно под давлением более 50 бар, предпочтительно более 90 бар, особенно предпочтительно более 100 бар, в частности более 120 бар, конкретно более 150 бар.

Предлагаемый изобретением способ имеет также то преимущество, что он может применяться к традиционным процессам, в которых метавольфрамат аммония получается, исходя из паравольфрамата аммония. Поэтому предпочтителен один из вариантов осуществления, в котором водный раствор (A) метавольфрамата аммония получают путем кальцинирования паравольфрамата аммония*тетрагидрата и водного выщелачивания продукта кальцинирования.

Для отделения твердых и взвешенных веществ из водного раствора (A) метавольфрамата аммония этот раствор может подвергаться этапу фильтрации. Поэтому в одном из предпочтительных вариантов осуществления предлагаемого изобретением способа раствор (A) перед выполнением обратного осмоса подвергают этапу фильтрации.

Благодаря применению обратноосмотической ячейки в предлагаемом изобретением способе энергозатратный этап испарения, который обычно необходим для создания концентрированного раствора метавольфрамата аммония, более не нужен. Благодаря обратному осмосу при заметно уменьшенной затрате энергии получается концентрированный раствор метавольфрамата аммония, из которого в ходе дальнейшего процесса может выделяться желаемый продукт, при этом достигались экономии энергии более 10%. В одном из предпочтительных вариантов осуществления метавольфрамат аммония получается соответственно путем охлаждения полученного после обратного осмоса концентрата (K). Для более низких требований к качеству существует также возможность получать метавольфрамат аммония, например, путем распылительной сушки концентрированных посредством обратного осмоса растворов.

Предлагаемый изобретением способ отличается особенно своей энергоэффективностью и связанной с ней стабильностью. Это отражается также в осуществлении способа. Так, предпочтителен один из вариантов осуществления, в котором полученный пермеат возвращается в циркуляционный контур способа. Таким образом, во-первых, может гарантироваться высокая эффективность, а во-вторых, сокращаться производство сточных вод. Неожиданно было обнаружено, что только после многих циклов, когда в маточном щелоке могли бы скапливаться следы загрязнений, необходимо выводить некоторую часть маточного щелока для отделения загрязнений. Содержащийся в этих долях маточного щелока вольфрам полностью возвращается снова в процесс получения паравольфрамата аммония, исходное соединение для получения метавольфрамата аммония. Предлагаемый изобретением способ может осуществляться как непрерывно, так и в периодическом или порционном режиме. Для обеспечения эффективной разгрузки производственных установок предлагаемый изобретением способ предпочтительно осуществляется непрерывно.

Неожиданно высокая эффективность обратного осмоса допускает одноступенчатое осуществление способа, что предпочтительно, в частности, с учетом экономии затрат и времени. Поэтому в одном из предпочтительных вариантов осуществления предлагаемый изобретением способ осуществляется как одноступенчатый процесс. Эффективность способа повышается также предпочтительно благодаря тому, что полученный пермеат полностью возвращается в процесс получения, при этом он применяется для выщелачивания продукта кальцинирования, то есть для получения водного раствора (A) метавольфрамата аммония. При этом было неожиданно обнаружено, что обратноосмотическая ячейка может эксплуатироваться даже при очень высоких давлениях 110 бар или выше, благодаря чему могут получаться концентраты, имеющие концентрацию более 1200 г/л метавольфрамата аммония. Кроме того, оказалось, что при предлагаемом изобретением осуществлении способа предотвращается потеря продукта, например, вследствие содержащегося в пермеате метавольфрамата аммония. Благодаря полному применению пермеата на ступени выщелачивания можно обходиться без концентрирования метавольфрамата аммония в пермеате или возврата пермеата в более ранние технологические ступени для получения паравольфрамата аммония.

Для дальнейшего повышения эффективности предлагаемого изобретением способа он может осуществляться как многоступенчатый способ, то есть осуществляется протекание больше, чем через одну обратноосмотическую ячейку. Соответственно, предпочтителен один из вариантов осуществления, в котором предлагаемый изобретением способ осуществляется многоступенчато. При этом неожиданно выяснилось, что в предлагаемом изобретением способе нет необходимости в обычном методе работы, при котором потоки концентрата и пермеата направляются в противоположном направлении. Многоступенчатое осуществление способа с применением нескольких, предпочтительно включенных последовательно, обратноосмотических ячеек имеет также то преимущество, что обратноосмотические ячейки могут индивидуально адаптироваться к соответствующим требованиям. Поэтому предпочтителен один из вариантов осуществления предлагаемого изобретением способа, при котором при многоступенчатом осуществлении способа обратноосмотические ячейки эксплуатируются при различных давлениях.

Обратный осмос в рамках предлагаемого изобретением способа применяется, в частности, для получения концентрированного раствора метавольфрамата аммония, из которого получается желаемый продукт метавольфрамат аммония. К получению водного раствора метавольфрамата аммония не должны ставиться никакие особые требования. Более того, неожиданно было обнаружено, что также могут эффективно использоваться сильно разбавленные растворы, которые описываются в уровне техники как предпочтительные, содержащие только небольшие концентрации метавольфрамата аммония. В этом случае оказалось предпочтительным, сначала включать несколько обратноосмотических ячеек параллельно, а потом такие блоки, в свою очередь, ступенями последовательно. При этом с возрастающим числом ступеней количество параллельно включенных ячеек в каждой ступени может уменьшаться. В предлагаемом изобретением способе могут также применяться наиболее разбавленные растворы метавольфрамата аммония, которые получаются при некоторых способах получения. Для концентрирования таких растворов, в частности наиболее разбавленных растворов метавольфрамата аммония, которые содержат меньше 100 г/л или даже меньше 50 г/л или даже меньше 25 г/л, предлагаемый изобретением способ в одном из предпочтительных вариантов осуществления предусматривает, что несколько обратноосмотических ячеек соединяются параллельно, и возникающий при этом блок включается последовательно перед одной отдельной обратноосмотической ячейкой.

В одном из предпочтительных вариантов осуществления концентрация метавольфрамата аммония в водном растворе (A) перед прохождением через обратноосмотическую ячейку составляет 150-550 г/л, предпочтительно 250-500 г/л, особенно предпочтительно 200-300 г/л. Благодаря предлагаемому изобретением применению обратноосмотической ячейки неожиданно можно получать наиболее высококонцентрированные растворы метавольфрамата аммония и таким образом достигать эффективного осуществления способа. Поэтому предпочтителен один из вариантов осуществления, в котором концентрация метавольфрамата аммония в концентрате (K) после прохождения через обратноосмотическую ячейку составляет по меньшей мере 1200 г/л, предпочтительно по меньшей мере 1500 г/л.

В рамках предлагаемого изобретением способа оказалось также некритичным, когда водный раствор (A) содержит небольшие количества посторонних солей аммония, таких как NH4Cl, NH4NO3 или (NH4)2SO4, которые возникают при некоторых способах получения водного раствора (A). Здесь неожиданно оказалось, что в предлагаемом изобретением способе не происходит ухудшение из-за присутствия посторонних солей.

К обратноосмотической ячейке, которая применяется в предлагаемом изобретением способе, не должны ставиться никакие особые требования. Однако оказалось предпочтительным, когда применяется обратноосмотическая ячейка, которая содержит мембраны в виде спирально навитого модуля. Поэтому предпочтителен один из вариантов осуществления, в котором обратноосмотическая ячейка содержит по меньшей мере одну мембрану в виде спирально навитого модуля (англ. spiral wound membrane, спирально навитая мембрана).

Другим предметом настоящего изобретения является применение обратноосмотической ячейки при получении метавольфрамата аммония. Особенно предпочтительно обратноосмотическая ячейка представляет собой высоконапорную обратноосмотическую ячейку, которая предпочтительно содержит по меньшей мере одну мембрану в виде спирально навитого модуля.

Другим предметом настоящего изобретения является устройство для выполнения предлагаемого изобретением способа, причем это устройство содержит по меньшей мере одну обратноосмотическую ячейку, предпочтительно высоконапорную обратноосмотическую ячейку.

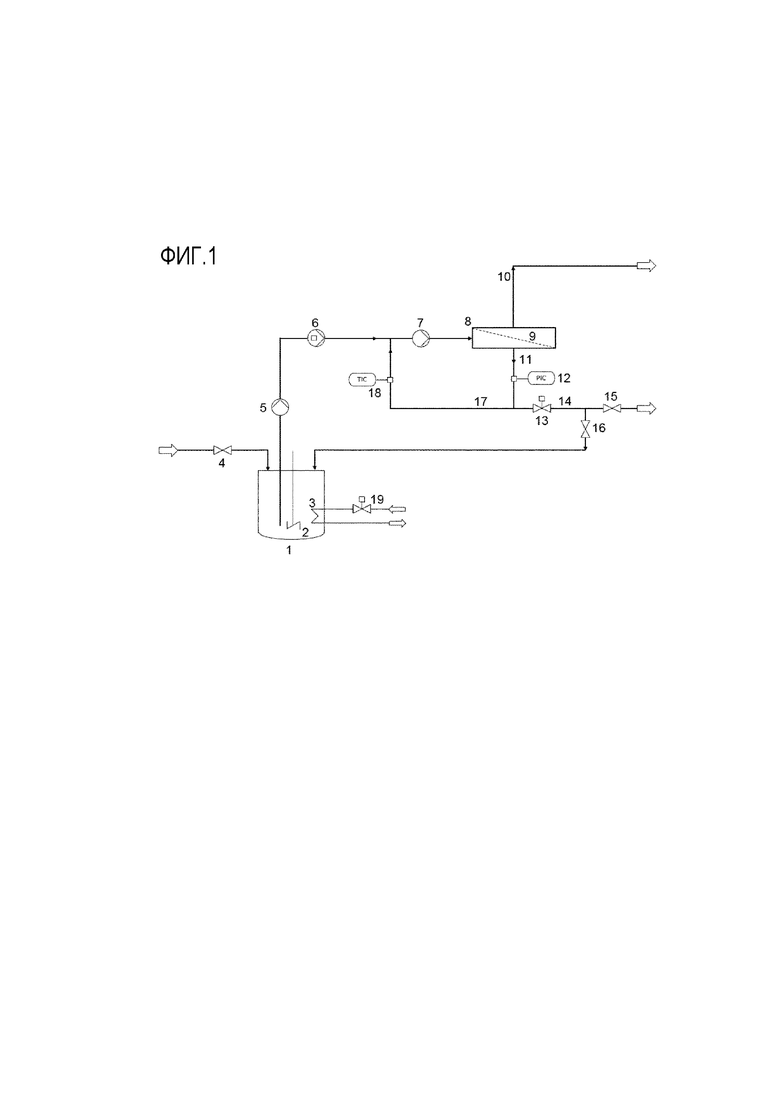

Настоящее изобретение описывается подробнее со ссылкой на фиг.1 и последующий пример, причем это, однако, никоим образом не должно пониматься как ограничение идеи изобретения.

Резервуар (1), который оснащен мешалкой (2) и теплообменником (3), сначала через клапан (4) наполняется до его максимального рабочего объема разбавленным раствором МВА. После осуществленного наполнения дозирующий насос (5) нагнетает находящийся в резервуаре (1) раствор к высоконапорному насосу (6), который передает так называемый питающий раствор в движимый циркуляционным насосом (7) внутренний циркуляционный контур, в котором питание смешивается с возвратным концентратом и вводится в высоконапорную обратноосмотическую ячейку (8), которая содержит в напорной трубе один или несколько спирально навитых модулей, состоящих из полупроницаемых мембран (9) и опорных структур. Сквозь мембрану проходит вода, которая выходит из общей системы без напора в виде потока (10) пермеата. Во внутреннем циркуляционном контуре посредством регулирования (12) давления и регулировочного клапана (13) оставшийся поток (11) концентрата разделяется на возвращаемый концентрат (17) для внутреннего циркуляционного контура и выводимый концентрат (14). Когда установка эксплуатируется в периодическом режиме, выводимый из внутреннего, поддерживаемого насосом (7) циркуляционного контура концентрат (14) без давления при закрытом клапане (15) и открытом клапане (16) течет обратно в резервуар (1). В нем в периодическом режиме уровень наполнения опускается из-за выводимого из общей системы за наружный предел баланса количества пермеата, так что концентрация МВА в ходе времени возрастает до желаемого, заданного значения, и периодическое концентрирование закончено. Внутренний циркуляционный насос (7) и, в частности, высоконапорный насос (6) совершают во внутреннем циркуляционном контуре работу, что приводит к заметному нагреву. Некоторая часть этой избыточной энергии в виде тепла отводится течением пермеата из общей системы за наружный балансовый предел, остаток отбирается у возвращающегося концентрата (14) посредством теплообменника (3). Постоянная температура во внутреннем циркуляционном контуре обеспечивается регулированием (18) температуры, с помощью которого осуществляется управление притоком охлаждающей воды.

Альтернативно описанная система может также эксплуатироваться в непрерывном режиме, при этом в резервуар (1) через клапан (4) постоянно вводится питающий раствор (разбавленный раствор МВА), и образованный концентрат отводится так же, как и пермеат, при закрытом клапане (16) через открытый клапан (15).

Пример

Резервуар (1) был наполнен 500 литрами разбавленного раствора МВА, имеющего плотность 1,20 г/см3 (при 20°C). Концентрация составляла 242,5 г МВА/л. При заданном давлении 110 бар, регулируемом регулятором (12) давления, получался концентрат, имеющий плотность 2,40 г/см3 (измерено при 35°C). Концентрация МВА составила 1682 г МВА/л. Были отделены прибл. 427 литров пермеата. Анализ пермеата показал содержание вольфрама 1,35 г/л (0,64%), при этом изменение отношения NH4/W не наблюдалось. Содержание аммония, определенное по Кьельдалю, составило 0,067 г/л. Как показывает анализ пермеата, в связи с небольшой потерей вольфрама значительного изменения химического состава не произошло. Так как химический состав остался неизменным, пермеат мог полностью рециклироваться в текущем режиме для приготовления разбавленного раствора МВА. Небольшая потеря вольфрама через мембрану меньше 1% показывает в качестве дополнительного преимущества экономические преимущества, которые связаны с предлагаемым изобретением способом.

Как явствует из описанного примера, при предлагаемом изобретением осуществлении способа возникает только очень небольшая потеря вольфрама, причем одновременно могут достигаться высокие концентрации метавольфрамата аммония.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ОБЕССОЛИВАНИЯ ВОДЫ В ЗАМКНУТОМ КОНТУРЕ ПРИ ПЕРЕМЕННОМ ДАВЛЕНИИ В ОДНОМ КОНТЕЙНЕРЕ | 2004 |

|

RU2363663C2 |

| Способ комплексной очистки карьерных и подотвальных сточных вод | 2023 |

|

RU2811306C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ И ЗАМЕДЛЕНИЯ ОБРАЗОВАНИЯ ОТЛОЖЕНИЙ В МЕМБРАННЫХ ПРОЦЕССАХ | 1997 |

|

RU2199378C2 |

| МОБИЛЬНАЯ КОНЦЕНТРИРУЮЩАЯ УСТАНОВКА И СПОСОБ КОНЦЕНТРИРОВАНИЯ МОЛОКА | 2008 |

|

RU2444183C2 |

| УСТАНОВКА ДЛЯ КОНЦЕНТРИРОВАНИЯ СОЛЕВОГО РАСТВОРА | 2019 |

|

RU2751715C2 |

| Способ очистки фильтрата полигонов ТКО | 2022 |

|

RU2790709C1 |

| СПОСОБ ОЧИСТКИ ДРЕНАЖНЫХ ВОД ПОЛИГОНОВ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2014 |

|

RU2589139C2 |

| КОМПОЗИЦИЯ С ВКУСОМ УМАМИ ИЗ ПОБОЧНЫХ ПРОДУКТОВ ОБРАБОТКИ РАСТИТЕЛЬНОГО СЫРЬЯ | 2012 |

|

RU2611158C2 |

| Способ и система обратноосмотической дегидратации концентрата при очистке водных потоков | 2024 |

|

RU2838642C1 |

| СПОСОБ ОБРАБОТКИ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА ДЛЯ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ | 2024 |

|

RU2839385C1 |

Изобретение может быть использовано в химической промышленности. Для получения концентрированного раствора метавольфрамата аммония (МВА) водный раствор метавольфрамата аммония направляют по меньшей мере через одну обратноосмотическую ячейку с получением концентрата и пермеата. Обратный осмос выполняют в высоконапорной обратноосмотической ячейке при давлении более 90 бар, способ осуществляют непрерывно. Предложены также применение высоконапорной обратноосмотической ячейки и устройство для получения концентрированного раствора МВА. Изобретения позволяют снизить расход энергии при концентрировании МВА. 3 н. и 11 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения концентрированного раствора метавольфрамата аммония (МВА), отличающийся тем, что водный раствор (A) метавольфрамата аммония направляют по меньшей мере через одну обратноосмотическую ячейку с получением концентрата (K) и пермеата (P), причем указанный по меньшей мере один обратный осмос выполняют в высоконапорной обратноосмотической ячейке при давлении более 90 бар, причем способ осуществляют непрерывно.

2. Способ по п. 1, отличающийся тем, что указанный по меньшей мере один обратный осмос выполняют при давлении более 100 бар, в частности более 120 бар, конкретно более 150 бар.

3. Способ по одному или нескольким из предыдущих пунктов, отличающийся тем, что водный раствор (A) метавольфрамата аммония получают путем кальцинирования паравольфрамата аммония тетрагидрата и водного выщелачивания продукта кальцинирования.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что раствор (A) перед выполнением обратного осмоса подвергают этапу фильтрации.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что метавольфрамат аммония получают путем охлаждения концентрата (K).

6. Способ по п. 5, отличающийся тем, что полученный пермеат возвращают в циркуляционный контур способа.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что способ осуществляют непрерывно и одноступенчато.

8. Способ по любому из пп. 1-6, отличающийся тем, что способ осуществляют многоступенчато.

9. Способ по п. 8, отличающийся тем, что при многоступенчатом осуществлении способа обратноосмотические ячейки эксплуатируют при различных давлениях.

10. Способ по любому из предыдущих пунктов, отличающийся тем, что концентрация метавольфрамата аммония в водном растворе (A) составляет 150-550 г/л, предпочтительно 250-500 г/л, особенно предпочтительно 200-300 г/л.

11. Способ по любому из предыдущих пунктов, отличающийся тем, что концентрация метавольфрамата аммония в концентрате (K) составляет по меньшей мере 1200 г/л, предпочтительно по меньшей мере 1500 г/л.

12. Применение высоконапорной обратноосмотической ячейки для непрерывного концентрирования водного раствора метавольфрамата аммония при давлении более 90 бар.

13. Применение по п.12, отличающееся тем, что обратноосмотическая ячейка содержит по меньшей мере одну мембрану в виде спирально навитого модуля.

14. Устройство для получения концентрированного раствора метавольфрамата аммония, отличающееся тем, что содержит по меньшей мере одну высоконапорную обратноосмотическую ячейку для непрерывного направления через нее при давлении более 90 бар водного раствора (A) метавольфрамата аммония с получением концентрата (K) и пермеата (P).

| DE 10320368 A1, 25.11.2004 | |||

| LIU J.-Q | |||

| et al., Study on new method of the preparation of pure ammonium metatungstate (AMT) using a coupling process of neutralization-nanofiltration-crystallization, Journal of Membrane Science, 2004, v | |||

| Русская печь | 1919 |

|

SU240A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| US 5178848 A, 12.01.1993 | |||

| WO 2006043884 A1, 27.04.2006 | |||

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ ВОД | 1996 |

|

RU2129527C1 |

Авторы

Даты

2023-01-23—Публикация

2019-12-18—Подача