Область техники

Изобретение относится к гидрометаллургии лития и может быть использовано для получения литиевых концентратов, в частности изобретение относится к обработке литийсодержащего раствора для получения карбоната лития.

Предшествующий уровень техники

В мировой практике литиевые продукты получают как из твердо-минеральных (сподумен, лепидолит, петалит), так и из гидроминеральных литиеносных сырьевых источников (озерные рассолы, рассолы саларов, глубинные подземные рассолы, минерализованные воды), а также из растворов, полученных при переработке литиевых аккумуляторов. В независимости от источника сырья, возникает необходимость его обогащения и удаления сопутствующих примесей, которые препятствуют энергоэффективности концентрирования и негативно сказываются на качестве готовой продукции в виде карбоната лития.

Из уровня техники, заявка CN115784503A, опубликованная 14.03.2023, известен способ извлечения лития из рассола соленого озера и получения карбоната лития аккумуляторного качества, включающего коагуляцию литийсодержащего рассола, удаление примесей кальция и магния путем последовательного чередования операций обратного осмоса и нанофильтрации и последующей сорбции кальция и магния, удаление примесей бора путем многостадийной нанофильтрации и последующей сорбции бора и получение карбоната лития известными способами. Описанный способ имеет недостатки, такие как, во-первых, отсутствие использования сорбционных материалов для удаления примесей кальция, магния и бора, что может негативно сказаться на качестве получаемого карбоната лития. Во-вторых, способ требует больших энергетических затрат на проведение многочисленных операций обратного осмоса и нанофильтрации. В-третьих, громоздкость аппаратурного исполнения, необходимого для осуществления способа.

Также известна заявка на выдачу патента CN111620458A «Method and device for brine concentration and softening treatment», опубликованная 04.09.2020. В ней описан способ и устройство для концентрирования литийсодержащего раствора. Способ включает: подачу рассола в мембрану обратного осмоса для концентрирования, обработку концентрированного раствора, полученного с помощью мембраны обратного осмоса, с использованием нанофильтрационной мембраны и улавливание ионов двухвалентной соли для получения концентрированного раствора для нанофильтрации и проникающего раствора для нанофильтрации. Способ характеризуется тем, что трубопровод на стороне концентрирования мембраны обратного осмоса непосредственно соединен со входом жидкости нанофильтрационной мембраны через трубопровод, а средняя часть мембраны обратного осмоса не подвергается обработке давлением.

Недостатками данного способа являются: отсутствие использования сорбционных материалов для удаления примесей кальция, магния и бора, что может негативно сказаться на качестве получаемого карбоната лития.

Известен патент RU2659968, опубликованный 04.07.2018, в котором раскрыт способ получения карбоната лития батарейного качества из вторичного литиевого концентрата, согласно которого литийсодержащий раствор направляется на стадию обратного осмоса, после чего полученный концентрат подвергают ионообменной очистке от кальция и магния. Далее очищенный от кальция и магния раствор идет на стадию термического концентрирования (упаривание).

Недостатками данного способа являются:

- сложность способа из-за необходимости проводить дополнительную химическую очистку;

- низкая энергоэффективность процесса;

- высокая нагрузка на обратноосмотические мембраны;

- низкая степень концентрирования в результате обратноосмотического сжатия;

- зависимость от качества и состава вторичного литиевого концентрата. В случае использования концентрата с высоким содержанием примесей, процесс получения карбоната лития может быть затруднен или требовать дополнительных этапов очистки.

В качестве наиболее близкого аналога (прототипа) можно выбрать публикацию международной заявки на выдачу патента WO2015096549A1 «Process and apparatus for extracting battery grade lithium from brine», опубликованную 02.07.2015.

Способ извлечения лития аккумуляторного качества из рассола, включающий этапы:

адсорбцию рассола литиевым адсорбентом и десорбцию литиевого адсорбента элюентом для получения десорбента;

сорбцию десорбированного раствора для получения десорбционного раствора для удаления магния;

и этап концентрирования десорбированного раствора, содержащего магний, для получения концентрированного литийсодержащего рассола.

Недостатками данного способа являются:

- необходимость использования реагентной очистки для удаления примесей кальция и магния;

- повышенное содержание солей бора, которые негативно влияют на качество готовой продукции;

- повышенный износ мембран на стадии нанофильтрации из-за прохождения большого количества крупных частиц через фильтры;

- повышенный износ мембран на этапе нанофильтрации из-за их загрязнения мелкодисперсными частицами;

- повышенное содержание солей бора приводит к дополнительному осаждению боратов на поверхности обратноосмотической мембраны;

- выпадение осадков солей бора на этапе термического концентрирования.

Раскрытие изобретения

Технической задачей заявленного изобретения является создание энергоэффективного и надежного способа обработки литийсодержащего раствора для получения карбоната лития с низким содержанием примесей, который характеризуется простой технологической схемой.

Технический результат от реализации заявленного изобретения включает:

- получение карбоната лития с низким содержанием примесей;

- высокая степень концентрирования лития;

- возможность проведения процесса концентрирования и осаждения в непрерывном режиме;

- низкое время стадии термического концентрирования;

- высокий срок жизни мембран установки обратного осмоса;

- предотвращение выпадения солей жесткости на выпарном аппарате;

- получение концентрата лития с низким потреблением энергии.

Все вышеперечисленные эффекты в том числе позволяют обеспечить простой процесс с малым количеством операций.

Кроме того, использование заявленного способа позволяет:

- получить концентрат с обратноосмотической установки с содержанием лития не менее 13 г/л;

- уменьшить степень концентрирования на выпарной установке с 4-5 раз до 2,2 раза;

- получить концентрат лития с суммарным потреблением энергии на стадии нанофильтрации, обратного осмоса и термического концентрирования не более 8 кВт*ч;

- получить концентрат с содержанием лития более 30 г/л с суммарным потреблением энергии на стадиях нанофильтрации, обратного осмоса и термического концентрирования не более 8 кВт* ч при потоке по исходному раствору, поступающему на стадию концентрирования, 10 л/мин;

- уменьшить время стадии термического концентрирования до 2,2 раз при использовании одного и того же оборудования;

- получить карбонат лития с низким содержанием примесей: Ca < 0,01%, Mg < 0,001%.

Для решения вышеуказанной задачи и достижения технического результата предлагается способ обработки литийсодержащего раствора для получения карбоната лития, отличающийся тем, что он включает стадию добавления в литийсодержащий раствор комплексообразующего соединения, образующего растворимые комплексные соединения с кальцием и магнием.

Способ обработки литийсодержащего раствора для получения карбоната лития может осуществляться любыми известными способами, суть изобретения состоит в первую очередь именно во включении в такой способ стадии добавления в литийсодержащий раствор комплексообразующего соединения, образующего растворимые комплексные соединения с кальцием и магнием. Самые предпочтительные условия осуществления способа указаны далее.

Системы обратного осмоса обычно характеризуются таким показателем, как коэффициент (степень) отбора пермеата КП. Данный коэффициент равен отношению потока пермеата к потоку исходной воды (сумма потоков пермеата и концентрата). КП зависит от ряда факторов и задается при эксплуатации таким образом, чтобы избежать при фильтрации сильного концентрирования раствора и поддержать необходимую скорость потока, препятствуя тем самым появлению отложений на поверхности мембраны. Чрезмерное концентрирование вызывает осаждение на поверхности мембраны слоя малорастворимых соединений (например, солей кальция, магния и бора) и, в конечном итоге, выводит мембрану из строя. Таким образом, наличие примесей в растворе, поступающем на стадию обратного осмоса, является лимитирующим фактором, который препятствует увеличению степени концентрирования лития на данной стадии.

В заявленном способе, как и в прототипе, для удаления примесей кальция и магния, проводят нанофильтрацию с последующей ионообменной очисткой от кальция и магния, но указанные стадии недостаточны для приемлемой степени удаления примесей, что приводит к необходимости последующего реагентного осаждения после стадии обратного осмоса, например, при помощи гидроксида натрия и карбоната натрия.

В настоящем изобретении обозначенная проблема решается путем добавления в процесс комплексообразующего соединения (комплексона), образующего растворимые комплексные соединения с кальцием и магнием. Не связывая себя определенной теорией, авторы настоящего изобретения предположили, что действие указанного реагента основано на извлечении ионов металла из молекул нерастворимых солей поливалентных металлов (прежде всего кальция и магния) и замещении в них ионами щелочного металла, почти все соли которого растворимы в воде, причём независимо от валентности металла 1 молекула комплексона (EDTA) реагирует с 1 молекулой соли металла:

EDTA-Na2 (р-р) + Mg(Ca)CO3 (нерастворим) → EDTA-Mg(Ca)(р-р) + Na2CO3 (р-р).

Добавление комплексона приводит к неожиданному и неочевидному эффекту: остаточные примеси кальция и магния вместо их отложения внутри выпарной установки и их соосаждения с товарным карбонатом лития остаются в маточном растворе, за счет чего возможно получение более чистого продукта.

В предпочтительном варианте в качестве комплексообразующего соединения используют по меньшей мере одно из следующих: этилендиаминтетрауксусную кислоту, группу фосфоновых кислот, нитрилтриуксусную кислоту, диаминциклогексантетрауксусную кислоту и соли щелочных металлов перечисленных кислот или их производные.

В предпочтительном варианте в качестве комплексообразующего соединения используют по меньшей мере одно из следующих: динатриевую соль этилендиаминтетрауксусной кислоты, дилитиевую соль этилендиаминтетрауксусной кислоты, тетранатриевую соль аминотриметиленфосфоновой кислоты, тринатриевую соль нитрилтриуксусной кислоты, диаминциклогексантетрауксусную кислоту.

Из всех вышеуказанных вариантов наиболее предпочтительным является дилитиевая соль этилендиаминтетрауксусной кислоты. Использование в предпочтительном варианте литиевой соли вместо натриевой позволяет не увеличивать в растворе концентрацию ионов натрия (примеси ионов натрия осаждаются вместе с карбонатом лития, тем самым загрязняя конечный продукт).

В предпочтительном варианте комплексообразующее соединение имеет порошкообразную форму.

Это позволяет дополнительно ускорить реакцию комплексона с солями жесткости (кальцием и магнием), дополнительно снизить отложения примесей кальция и магния внутри выпарной установки и их соосаждения с товарным карбонатом лития, позволяет им остаться в маточном растворе, за счет чего возможно получение более чистого продукта.

В предпочтительном варианте добавление комплексообразующего соединения проводят с избытком к стехиометрическому количеству солей жесткости в 5-20%, предпочтительно 5-15%, более предпочтительно 5-10%, еще более предпочтительно 5%.

Согласно анализу концентрата обратного осмоса, основными компонентами, с которыми вступает во взаимодействие комплексон, являются соли жесткости - кальций и магний, поэтому предпочтительно дозирование комплексообразующих соединений, растворимых с кальцием и магнием, проводить с небольшим избытком к стехиометрическому количеству солей жесткости (5-20%).

Стехиометрическое количество солей жесткости - это такое количество (в моль) солей жесткости (солей кальция и магния), которое необходимо для полного прохождения реакции между комплексообразующим соединением и солями жесткости без образования избытка реагентов, вычисляемое по их химическому составу.

Соответственно, количество комплексообразующего соединения с избытком к стехиометрическому количеству солей жесткости, например, в 5% рассчитывается путем умножения стехиометрического количества комплексообразующего соединения (в моль) на 1,05 (100%+5%=105% или 1,05).

Стехиометрическое количество комплексообразующего соединения - это такое количество (в моль) комплексообразующего соединения, которое необходимо для полного прохождения реакции между комплексообразующим соединением и солями жесткости без образования избытка реагентов, вычисляемое по их химическому составу.

Как было указано выше, удаление примесей снижает осаждение на поверхности мембраны слоя малорастворимых соединений, это позволяет повысить степень концентрирования на стадии обратного осмоса и получить продукт с большим содержанием целевого компонента. Соответственно на следующую стадию термического концентрирования, которая является наиболее энергоемкой, потребуется значительно меньше времени, что в свою очередь существенно повысит общую энергоэффективность всего процесса.

Концентрирование и осаждение происходит в непрерывном режиме, так как отсутствует необходимость проведения реагентной очистки от Ca и Mg.

В предпочтительном варианте способ включает:

стадию нанофильтрации,

стадию обратноосмотического концентрирования,

стадию термического концентрирования,

стадию осаждения карбоната лития,

при этом стадию добавления в литийсодержащий раствор комплексообразующего соединения осуществляют:

либо перед стадией обратноосмотического концентрирования,

либо после стадии обратноосмотического концентрирования,

либо после стадии термического концентрирования.

В предпочтительном варианте комплексообразующее соединение добавляют после стадии термического концентрирования,

предпочтительно комплексообразующее соединение добавляют после стадии обратноосмотического концентрирования,

более предпочтительно комплексообразующее соединение добавляют перед стадией обратноосмотического концентрирования.

Это приводит к тому, что остаточные примеси кальция и магния вместо их отложения внутри выпарной установки и их соосаждения с товарным карбонатом лития остаются в маточном растворе, за счет чего возможно получение более чистого продукта. Кроме того, при добавлении комплексона перед стадией обратноосмотического концентрирования можно уменьшить загрязнение мембран на стадии обратноосмотического концентрирования.

В предпочтительном варианте перед стадией нанофильтрации проводят стадию ультрафильтрации.

Это позволяет предварительно удалить крупные частицы, коллоиды и органические вещества из раствора, улучшая качество и производительность процесса нанофильтрации. Такой подход также снижает загрузку мембран нанофильтрации, повышает эффективность очистки и обеспечивает получение более чистого и высококачественного конечного продукта.

В предпочтительном варианте стадия ультрафильтрации содержит два этапа:

- фильтрация загрязнений на поверхности ультрафильтрационных мембран;

- очистка ультрафильтрационных мембран от загрязнений.

Это позволяет обеспечить более глубокую очистку и улучшает производительность мембран, что способствует повышению эффективности ультрафильтрации.

В предпочтительном варианте очистку ультрафильтрационных мембран от загрязнений осуществляют путем промывки соляной кислотой, имеющей концентрацию 0,5-2%,

при этом объем соляной кислоты составляет 1-15% от объема литийсодержащего раствора, пропущенного через ультрафильтрационные мембраны.

Это позволяет удалить большую часть примесей, задержанных на мембранах.

В предпочтительном варианте в качестве ультрафильтрационной мембраны используется мембрана из полиэфирсульфона.

Это позволяет обеспечивать высокую механическую прочность и химическую стойкость мембраны, что повышает её надёжность и долговечность для фильтрации литийсодержащих растворов.

В предпочтительном варианте мембрана из полиэфирсульфона обладает химической стойкостью в интервале рН от 2 до 13.

Это позволяет использовать мембрану в широком диапазоне химических условий.

В предпочтительном варианте в качестве ультрафильтрационной мембраны используется мембрана из поливинилиденфторида.

Это позволяет использовать мембрану в широком диапазоне химических условий.

В предпочтительном варианте мембрана из поливинилиденфторида обладает химической стойкостью в интервале рН от 2 до 10.

Это позволяет использовать мембрану в широком диапазоне химических условий.

В предпочтительном варианте способ содержит стадию ионообменной очистки от кальция и магния, которую осуществляют после стадии нанофильтрации.

Удаление примесей снижает осаждение на поверхности мембраны слоя малорастворимых соединений, это позволяет повысить степень концентрирования на стадии обратного осмоса и получить продукт с большим содержанием целевого компонента. Соответственно на следующую стадию термического концентрирования, которая является наиболее энергоемкой, потребуется значительно меньше времени, что в свою очередь существенно повысит общую энергоэффективность всего процесса.

В предпочтительном варианте стадия нанофильтрации включает три этапа, при этом:

на первом этапе используют мембраны с размером пор 0,015-0,025 мкм,

на второй этапе используют мембраны с размером пор 0,008-0,012 мкм,

на третьем этапе используют мембраны с размером пор 0,002-0,007 мкм.

Мембраны с размером пор 0,015-0,025 мкм (15-25 нм): На этом этапе мембраны способны удерживать крупные частицы и макромолекулы, которые могут присутствовать в растворе. Это позволяет избавиться от загрязнений и частиц большего размера, таких как песок, ржавчина, микроорганизмы и другие крупные примеси.

Мембраны с размером пор 0,008-0,012 мкм (8-12 нм): На этом этапе мембраны работают на более тонком уровне, удаляя более мелкие примеси, такие как некоторые органические соединения, бактерии, вирусы и т. д. Это повышает степень очистки и обеспечивает дополнительный уровень защиты от микробиологических загрязнений.

Мембраны с размером пор 0,002-0,007 мкм (2-7 нм): На этом этапе происходит финальная стадия очистки, где мембраны обладают наибольшей селективностью. Они удаляют остаточные органические соединения, соли и любые другие микроскопические примеси, которые могли остаться после предыдущих этапов очистки. Это помогает достичь более высокой степени чистоты.

В предпочтительном варианте давление на всех этапах нанофильтрации составляет 10-60 бар.

В предпочтительном варианте производительность установки нанофильтрации составляет 10-1650 л/ч для мембран типоразмером 8040 и 250-350 л/ч для мембран типоразмером 4040.

Это позволяет обеспечить оптимальные условия для проведения нанофильтрации с высокой эффективностью и производительностью, что способствует получению качественного продукта в оптимальных объемах.

В предпочтительном варианте способ включает стадию ионообменной очистки от бора, которую осуществляют после стадии нанофильтрации.

Как было указано выше, удаление примесей снижает осаждение на поверхности мембраны слоя малорастворимых соединений, это позволяет повысить степень концентрирования на стадии обратного осмоса и получить продукт с большим содержанием целевого компонента. Соответственно на следующую стадию термического концентрирования, которая является наиболее энергоемкой, потребуется значительно меньше времени, что в свою очередь существенно повысит общую энергоэффективность всего процесса.

В предпочтительном варианте маточный раствор, полученный на стадии осаждения карбоната лития, подкисляют до pH 2-5, предпочтительно до pH 3-4, и направляют на стадию сорбционного концентрирования литийсодержащего раствора, на которой используется сорбент на основе хлорсодержащего двойного гидроксида алюминия и лития, либо на стадию экстракционного концентрирования литийсодержащего раствора.

Маточный раствор подкисляют обычными средствами, которые для этого используются, например, соляной кислотой. Это делают, чтобы не разрушить сорбент, на который рециркулируют маточный раствор, поскольку щелочная среда разрушает сорбент. Возврат маточного раствора на начальные стадии сорбции позволяет эффективно использовать ресурсы и увеличивает выход целевого компонента, поскольку маточный раствор либо возвращают в начальную стадию обработки литийсодержащего раствора (стадию сорбционного концентрирования литийсодержащего раствора или стадию экстракционного концентрирования литийсодержащего раствора) того же процесса, либо направляют на начальную стадию обработки литийсодержащего раствора параллельно осуществляемого процесса, что повышает эффективность всего процесса производства готовой продукции, позволяя доизвлечь оставшийся в маточном растворе литий.

Экстракционное концентрирование литийсодержащего раствора - это процесс, при котором литий извлекается из растворов, таких как водные щелочные растворы, содержащие хлориды лития, натрия, калия и гидроксид натрия. Оно используется для извлечения лития из многокомпонентных щелочных растворов, которые образуются в технологических процессах извлечения лития из морской воды, рассолов геотермальных вод и соляных озер. Например: извлечение из руды шподумена, извлечение из соляных озер (соляных источников), извлечение из пегматитов, извлечение из лепидолита.

Ниже приведены примеры, не ограничивающие, а иллюстрирующие возможность осуществления изобретения. Специалисту будет очевидно, что возможны и иные варианты осуществления без изменения сущности изобретения.

Пример 1 (предпочтительный вариант)

В качестве сырья используют исходный литийсодержащий раствор, представляющий собой природный раствор, который также называют природный рассол (например, попутно добываемую пластовую воду при добыче нефти, воду геотермальных источников, рассол салара и т.д.), технологический раствор или сточные воды нефтегазодобывающих, химических, химико-металлургических производств, который прошел стадию сорбционного концентрирования литийсодержащего раствора.

Способ осуществляют следующим образом.

1. Осуществляют стадию ультрафильтрации.

Для исключения загрязнения мембран нанофильтрации мелкодисперсными частицами в предпочтительном варианте внедрена стадия ультрафильтрации. Литийсодержащий раствор пропускают через пористую полупроницаемую мембрану, пропускающую молекулы растворителя (воды), ионы растворенных веществ, низкомолекулярные органические соединения, но задерживающую мелкодисперсные и коллоидные примеси, молекулы высокомолекулярных органических веществ, бактерии, вирусы и другие микроорганизмы, размер которых больше размера пор УФ-мембраны. Благодаря стадии ультрафильтрации по результатам проведенных испытаний вышеперечисленных примесей не наблюдалось.

Ультрафильтрация - процесс мембранного разделения, а также фракционирования и концентрирования веществ, осуществляемый путем фильтрования жидкости под действием разности давлений до и после мембраны. Размер пор ультрафильтрационных мембран варьируется от 0,01 до 0,1 мкм.

Стадия ультрафильтрации осуществлялась в два этапа:

- фильтрация загрязнений на поверхности ультрафильтрационных мембран;

- очистка ультрафильтрационных мембран от загрязнений.

Очистку ультрафильтрационных мембран от загрязнений осуществляли путем промывки соляной кислотой, имеющей концентрацию 0,5-2%,

причем объем соляной кислоты составляет 1-15% от объема литийсодержащего раствора, пропущенного через ультрафильтрационные мембраны.

В качестве ультрафильтрационной мембраны использовалась мембрана из полиэфирсульфона, которая обладает химической стойкостью в интервале рН от 2 до 13.

2. Осуществляют стадию нанофильтрации

Операция проводится в три этапа:

на первом этапе используют мембраны с размером пор 0,015-0,025 мкм,

на втором этапе используют мембраны с размером пор 0,008-0,012 мкм,

на третьем этапе используют мембраны с размером пор 0,002-0,007 мкм.

Давление на всех этапах нанофильтрации составляет 10-60 бар, а производительность установки нанофильтрации составляет 250-350 л/ч.

Литийсодержащий раствор пропускают через мембраны нанофильтрации, в результате удаляются около 70% примесей.

Нанофильтрация - это процесс разделения жидкости на мембранной поверхности, имеющей менее плотный и более проницаемый селективный слой, чем для обратного осмоса. Соответственно, нанофильтрационые мембраны имеют пониженную селективность и повышенную проницаемость в сравнении с мембранами обратного осмоса, таким образом, нанофильтрационные мембраны работают при меньшем рабочем давлении при заданной производительности.

3. Осуществляют стадию ионообменной очистки от кальция и магния.

Пермеат со стадии нанофильтрации содержит остаточное количество примесей ионов кальция и магния, для их удаления раствор пропускают через слой неподвижного сорбента из ионообменного материала как минимум одной колонны сорбции.

4. Осуществляют стадию ионообменной очистки от бора.

Далее раствор поступает как минимум в одну колонну со слоем неподвижного сорбента из ионообменного материала для удаления примесей бора.

5. В очищенный от большей части примесей кальция, магния и бора раствор добавляется в сухом виде комплексообразующее соединение, образующее растворимые комплексные соединения с кальцием и магнием, в частности дилитиевая соль этилендиаминтетрауксусной кислоты с избытком к стехиометрическому количеству солей жесткости. Использование в предпочтительном варианте литиевой соли вместо натриевой позволяет не увеличивать в растворе концентрацию ионов натрия.

6. Осуществляют стадию обратноосмотического концентрирования

Далее раствор с расходом 10 л/мин поступает в установку обратного осмоса, состоящую из одной и более ступеней.

7. Осуществляют стадию термического концентрирования.

Концентрат, полученный на стадии обратноосмотического концентрирования поступает на выпарную установку.

8. Осуществляют стадию осаждения карбоната лития.

Концентрат поступает в реактор, в который поступает карбонат натрия для осаждения карбоната лития.

В случае поступления раствора для заявленного изобретения в виде элюата после стадии сорбционного концентрирования литийсодержащего раствора (называется также стадия адсорбционно-десорбционного обогащения исходного сырья), маточный раствор, полученный после стадии осаждения карбоната лития, смешивается с исходным сырьем и поступает на стадию сорбционного концентрирования литийсодержащего раствора.

Комплексообразующие соединения, растворимые с кальцием и магнием, оказывают негативное влияние на сорбент на основе хлорсодержащего двойного гидроксида алюминия и лития, используемый для сорбционного концентрирования литийсодержащих рассолов/растворов, выражающееся в их способности связывать алюминий в стабильные водорастворимые комплексы в широком диапазоне pH, за счет чего возможно постепенное растворение активного вещества из гранул сорбента. Благодаря добавлению комплексона в ограниченном количестве с избытком к стехиометрическому количеству солей жесткости в 5-20% не происходит их высаливание и негативное влияние на сорбент, используемый на стадии сорбции лития (сорбционного концентрирования литийсодержащего раствора), так как мольная концентрация комплексона при возвращении в голову сорбции маточного раствора и смешивании его с исходным раствором не превышает допустимых концентраций, чтобы взаимодействовать с сорбентом.

Было проведено 3 эксперимента по изучению влияния остаточного количества комплексона в маточном растворе, возвращаемом на стадию сорбционного концентрирования литийсодержащих рассолов/растворов. Результаты приведены в таблицах далее.

Таблица 1. Количество подаваемого комплексообразующего соединения на стадию добавления в литийсодержащий раствор

mкомплексона =(mCa/ MCa +mMg/ MMg)*Kизб* Mкомплексона

где mкомплексона - масса комплексона, мг; mCa - масса кальция, мг; MCa - молярная масса кальция, равна 40 г/моль; mMg - масса магния, мг; MMg - молярная масса магния, равна 24 г/моль; Kизб - коэффициент избыточности к стехиометрическому количеству солей жесткости, равен Kизб = (избыток (%) + 100%) / 100. Для избытка 10% Kизб равен 1,1; Mкомплексона - молярная масса комплексона, г/моль. Дилитиевая соль этилендиаминтетрауксусной кислоты имеет молярную массу 304 г/моль.

mкомплексона = (0,29/40 + 0,007/24)*1,05*304=2,41 мг (для 5%-ного избытка).

mкомплексона = (0,29/40 + 0,007/24)*1,1*304=2,52 мг (для 10%-ного избытка).

mкомплексона = (0,29/40 + 0,007/24)*1,2*304=2,75 мг (для 20%-ного избытка).

Концентрация комплексона (Скомплексона, моль/л):

Скомплексона = mкомплексона/ Mкомплексона/ 1000/ Vпотока,

где Скомплексона - концентрация комплексона, моль/л; Mкомплексона - молярная масса комплексона, г/моль; 1000 - коэффициент преобразования единиц измерения; Vпотока - объем потока, л (в эксперименте - 3,75 л);

Скомплексона = 2,41/304/1000/3,75 = 0,0000021 моль/л (для 5%-ного избытка).

Скомплексона = 2,52/304/1000/3,75 = 0,0000022 моль/л (для 10%-ного избытка).

Скомплексона = 2,75/304/1000/3,75 = 0,0000024 моль/л (для 20%-ного избытка).

В соответствии с вышеуказанным описанием были проведены эксперименты, результаты которых приведены далее.

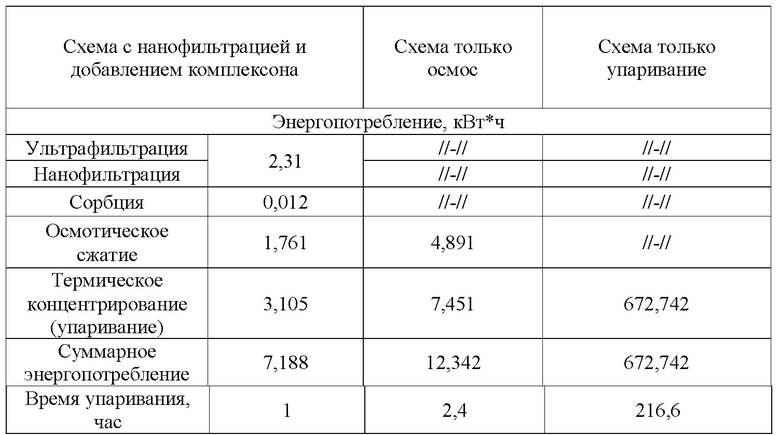

Данные по сравнению энергоэффективности процесса представлены в таблице 2.

Таблица 2. Данные по сравнению энергоэффективности заявленного способа и известных способов

Как можно видеть, способ, согласно изобретению, позволил снизить энергопотребление и время упаривания.

Проводились эксперименты с использованием различных комплексообразующих соединений, образующих растворимые комплексные соединения с кальцием и магнием, также исследовались 3 точки добавления упомянутых реагентов в процесс:

- либо перед стадией обратноосмотического концентрирования,

- либо после стадии обратноосмотического концентрирования,

- либо после стадии термического концентрирования (упаривания).

Результаты представлены в таблицах далее.

По результатам проведенных испытаний выпадение солей жесткости на выпарном аппарате не наблюдалось.

Настоящее изобретение позволило обеспечить:

- получение карбоната лития с низким содержанием примесей;

- высокую степень концентрирования лития;

- проведение процесса концентрирования и осаждения в непрерывном режиме;

- низкое время стадии термического концентрирования;

- высокий срок жизни мембран установки обратного осмоса;

- предотвращение выпадения солей жесткости на выпарном аппарате;

- получение концентрата лития с низким потреблением энергии.

- получение концентрата с обратноосмотической установки с содержанием лития не менее 13 г/л;

- уменьшение степени концентрирования на выпарной установке с 4-5 раз до 2,2 раза;

- получение концентрата лития с суммарным потреблением энергии на стадии нанофильтрации, обратного осмоса и термического концентрирования не более 8 кВт*ч;

- получение концентрата с содержанием лития более 30 г/л с суммарным потреблением энергии на стадиях нанофильтрации, обратного осмоса и термического концентрирования не более 8 кВт*ч при потоке по исходному раствору, поступающему на стадию концентрирования, 10 л/мин;

- уменьшение времени стадии термического концентрирования до 2,2 раз при использовании одного и того же оборудования;

- получение карбоната лития с низким содержанием примесей: Ca < 0,01%, Mg < 0,001%.

Таблица 3. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00813%, Mg = 0,00034%; B = 0,00351%

Таблица 4. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00781%, Mg = 0,00038%; B = 0,00301%

Таблица 5. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00761%, Mg = 0,00041%; B = 0,00281%

Таблица 6. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00811%, Mg = 0,00021%; B = 0,00241%

Таблица 7. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00745%, Mg = 0,00026%; B = 0,00213%

Таблица 8. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00795%, Mg = 0,00031%; B = 0,00215%

Таблица 9. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00782%, Mg = 0,00027%; B = 0,00221%

Таблица 10. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00722%, Mg = 0,00032%; B = 0,00201%

Таблица 11. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00743%, Mg = 0,00033%; B = 0,0021%

Таблица 12. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00698%, Mg = 0,000321%; B = 0,00192%

Таблица 13. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00682%, Mg = 0,000291%; B = 0,00222%

Таблица 14. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00711%, Mg = 0,000289%; B = 0,00202%

Таблица 15. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00698%, Mg = 0,000291%; B = 0,00212%

Таблица 16. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00711%, Mg = 0,000301%; B = 0,00211%

Таблица 17. Состав литийсодержащего раствора

Содержание примесей в Li2CO3: Ca = 0,00688%, Mg = 0,000271%; B = 0,00191%

| название | год | авторы | номер документа |

|---|---|---|---|

| СРЕДСТВО ДЛЯ ОБРАБОТКИ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА ДЛЯ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ | 2024 |

|

RU2839378C1 |

| Способ получения моногидрата гидроксида лития из рассолов | 2019 |

|

RU2713360C2 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩЕГО РАСТВОРА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2837934C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ ИЗ ЛИТИЙСОДЕРЖАЩИХ ПРИРОДНЫХ РАССОЛОВ | 2016 |

|

RU2660864C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОНОГИДРАТА ГИДРОКСИДА ЛИТИЯ БИПОЛЯРНЫМ ЭЛЕКТРОДИАЛИЗОМ ИЗ РАССОЛОВ ХЛОРКАЛЬЦИЕВОГО ТИПА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2024 |

|

RU2834791C1 |

| Способ получения литиевого концентрата из литиеносных природных рассолов и его переработки в хлорид лития или карбонат лития | 2017 |

|

RU2659968C1 |

| Способ сорбционного извлечения лития из литийсодержащих рассолов | 2019 |

|

RU2720420C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| Способ получения моногидрата гидроксида лития из рассолов и установка для его осуществления | 2016 |

|

RU2656452C2 |

| СПОСОБ ОЧИСТКИ КАРБОНАТА ЛИТИЯ | 2023 |

|

RU2825999C1 |

Изобретение относится к гидрометаллургии лития, в частности к способу обработки литийсодержащего раствора для получения карбоната лития. Способ включает стадию добавления в литийсодержащий раствор комплексообразующего соединения, образующего растворимые комплексные соединения с кальцием и магнием, при этом способ включает стадию нанофильтрации, стадию обратноосмотического концентрирования, стадию термического концентрирования, стадию осаждения карбоната лития. При этом стадию добавления в литийсодержащий раствор комплексообразующего соединения осуществляют либо перед стадией обратноосмотического концентрирования, либо после стадии обратноосмотического концентрирования, либо после стадии термического концентрирования. Способ обеспечивает создание энергоэффективного и надежного способа обработки концентрирования литийсодержащего раствора для получения карбоната лития с простой технологической схемой и с низким минимальным содержанием примесей, который характеризуется простой технологической схемой. 18 з.п. ф-лы, 17 табл., 1 пр.

1. Способ обработки литийсодержащего раствора для получения карбоната лития, отличающийся тем, что он включает стадию добавления в литийсодержащий раствор комплексообразующего соединения, образующего растворимые комплексные соединения с кальцием и магнием, при этом способ включает:

- стадию нанофильтрации,

- стадию обратноосмотического концентрирования,

- стадию термического концентрирования,

- стадию осаждения карбоната лития,

при этом стадию добавления в литийсодержащий раствор комплексообразующего соединения осуществляют:

- либо перед стадией обратноосмотического концентрирования,

- либо после стадии обратноосмотического концентрирования,

- либо после стадии термического концентрирования.

2. Способ по п. 1, отличающийся тем, что в качестве комплексообразующего соединения используют по меньшей мере одно из следующих: этилендиаминтетрауксусную кислоту, группу фосфоновых кислот, нитрилтриуксусную кислоту, диаминциклогексантетрауксусную кислоту и соли щелочных металлов перечисленных кислот или их производные.

3. Способ по п. 1, отличающийся тем, что в качестве комплексообразующего соединения используют по меньшей мере одно из следующих: динатриевую соль этилендиаминтетрауксусной кислоты, дилитиевую соль этилендиаминтетрауксусной кислоты, тетранатриевую соль аминотриметиленфосфоновой кислоты, тринатриевую соль нитрилтриуксусной кислоты, диаминциклогексантетрауксусную кислоту.

4. Способ по п. 1, отличающийся тем, что комплексообразующее соединение имеет порошкообразную форму.

5. Способ по п. 1, отличающийся тем, что добавление комплексообразующего соединения проводят с избытком к стехиометрическому количеству солей жесткости в 5-20%, предпочтительно 5-15%, более предпочтительно 5-10%, еще более предпочтительно 5%.

6. Способ по п. 1, отличающийся тем, что комплексообразующее соединение добавляют после стадии термического концентрирования,

предпочтительно комплексообразующее соединение добавляют после стадии обратноосмотического концентрирования,

более предпочтительно комплексообразующее соединение добавляют перед стадией обратноосмотического концентрирования.

7. Способ по п. 1, отличающийся тем, что перед стадией нанофильтрации проводят стадию ультрафильтрации.

8. Способ по п. 7, отличающийся тем, что стадия ультрафильтрации содержит два этапа:

- фильтрация загрязнений на поверхности ультрафильтрационных мембран;

- очистка ультрафильтрационных мембран от загрязнений.

9. Способ по п. 8, отличающийся тем, что очистку ультрафильтрационных мембран от загрязнений осуществляют путем промывки соляной кислотой, имеющей концентрацию 0,5-2%,

причем объем соляной кислоты составляет 1-15% от объема литийсодержащего раствора, пропущенного через ультрафильтрационные мембраны.

10. Способ по п. 8, отличающийся тем, что в качестве ультрафильтрационной мембраны используется мембрана из полиэфирсульфона.

11. Способ по п. 10, отличающийся тем, что мембрана из полиэфирсульфона обладает химической стойкостью в интервале рН от 2 до 13.

12. Способ по п. 8, отличающийся тем, что в качестве ультрафильтрационной мембраны используется мембрана из поливинилиденфторида.

13. Способ по п. 12, отличающийся тем, что мембрана из поливинилиденфторида обладает химической стойкостью в интервале рН от 2 до 10.

14. Способ по п. 1, отличающийся тем, что способ содержит стадию ионообменной очистки от кальция и магния, которую осуществляют после стадии нанофильтрации.

15. Способ по п. 1, отличающийся тем, что стадия нанофильтрации включает три этапа, при этом:

на первом этапе используют мембраны с размером пор 0,015-0,025 мкм,

на второй этапе используют мембраны с размером пор 0,008-0,012 мкм,

на третьем этапе используют мембраны с размером пор 0,002-0,007 мкм.

16. Способ по п. 15, отличающийся тем, что давление на всех этапах нанофильтрации составляет 10-60 бар.

17. Способ по п. 16, отличающийся тем, что производительность установки нанофильтрации составляет 10-1650 л/ч для мембран типоразмером 8040 и 250-350 л/ч для мембран типоразмером 4040.

18. Способ по п. 1, отличающийся тем, что способ включает стадию ионообменной очистки от бора, которую осуществляют после стадии нанофильтрации.

19. Способ по п. 1, отличающийся тем, что маточный раствор, полученный на стадии осаждения карбоната лития, подкисляют до pH 2-5, предпочтительно до pН 3-4, и направляют на стадию сорбционного концентрирования литийсодержащего раствора, на которой используется сорбент на основе хлорсодержащего двойного гидроксида алюминия и лития, либо на стадию экстракционного концентрирования литийсодержащего раствора.

| CN 103708508 B, 30.12.2015 | |||

| CN 104961143 A, 07.10.2015 | |||

| WO 2021252381 A1, 16.12.2021 | |||

| СПОСОБ ПОЛУЧЕНИЯ ОСОБО ЧИСТЫХ СОЛЕЙ ЛИТИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2270168C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИТИЕВОГО КОНЦЕНТРАТА ИЗ ЛИТИЕНОСНЫХ ПРИРОДНЫХ РАССОЛОВ И ЕГО ПЕРЕРАБОТКИ | 2012 |

|

RU2516538C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЛИТИЯ, СПОСОБ ПОЛУЧЕНИЯ КАРБОНАТА ЛИТИЯ И СПОСОБ ПОЛУЧЕНИЯ ГИДРОКСИДА ЛИТИЯ | 2022 |

|

RU2793756C1 |

| СПОСОБ ОЧИСТКИ ГИДРОКСИДА ЛИТИЯ | 2004 |

|

RU2267461C2 |

Авторы

Даты

2025-04-30—Публикация

2024-03-05—Подача