Предлагаемая группа изобретений относится к области изготовления боеприпасов осколочно-фугасного действия и может быть использована для изготовления корпуса осколочно-фугасного заряда с системой осколочных поражающих элементов.

Из уровня техники известен из патента РФ №2080550, МПК F42B 12/24, публ. 27.05.1997 г. способ изготовления корпуса осколочно-фугасного заряда, включающий формирование системы осколочных элементов на внутренней поверхности корпуса заряда; корпус осколочного боеприпаса представляет собой оболочку, внутренняя поверхность которой снабжена равнораспределенными выемками в форме треугольной пирамиды, вершина которой размещена на поверхности камеры, а основание углублено на 0,55-0,75 толщины оболочки. Вершины соединенных выемок совмещены с основанием вышерасположенной выемки, что обеспечивает образование пилообразного профиля, как в продольном, так и в поперечном направлениях, переменного сечения.

К недостаткам известного способа относится недостаточно высокая точность и значительная продолжительность процесса изготовления системы осколочных элементов оболочки, а также то, что формируемый профиль осколочных элементов оболочки, то есть корпуса, при последующем снаряжении заряда в процессе центрирования может быть небезопасен из-за риска биения поверхности заряда ВВ острыми кромками осколочных элементов оболочки.

Задачей авторов изобретения является разработка эффективного и безопасного способа формирования осколочных элементов на внутренней поверхности корпуса осколочно-фугасного заряда (КОФЗ), обеспечивающего точность воспроизведения заданных геометрии и размеров осколочных элементов и безопасность при снаряжении заряда.

Технический результат, обеспечиваемый при использовании предлагаемого способа, заключается в обеспечении упрощения, повышения безопасности процесса изготовления корпуса заряда с осколочными элементами и повышения точности изготовления заданного профиля осколочных элементов.

Указанные задача и новый технический результат обеспечиваются тем, что в отличие от известного способа изготовления корпуса осколочно-фугасного заряда, включающего формирование системы осколочных элементов на внутренней поверхности корпуса заряда, согласно изобретению систему осколочных элементов формируют на внутренней поверхности корпуса заряда электрохимическим методом селективного травления с использованием латунного катода, причем элементы упомянутой осколочной системы имеют регулярную структуру параллелепипедов со скругленными кромками, а формирование структуры системы осколочных элементов осуществляют при постоянной величине электрического тока в прокачиваемом при постоянном давлении солевом электролите с постоянным удалением из полости корпуса заряда продуктов процесса травления.

Предлагаемый способ поясняется следующим образом.

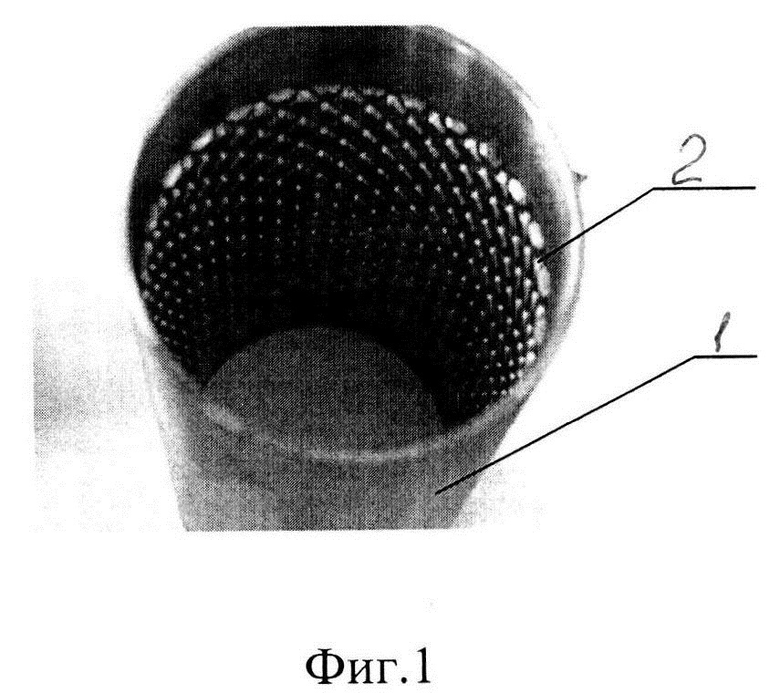

На фиг. 1 представлен общий вид корпуса осколочно-фугасного заряда со сформированными на его внутренней поверхности осколочными профильными элементами, где 1 - стенка корпуса фугасного заряда, 2 - осколочные элементы.

На фиг. 2 схематично изображен катод с нанесенной на его наружной поверхности структурой профиля, где 3 - контактный элемент для подачи тока к катоду, 4 - собственно катод, 5 - профильная структура.

На фиг. 3 показан срез профиля осколочного элемента на внутренней поверхности корпуса заряда КОФЗ.

На фиг. 4 показаны профильные элементы катода.

Способ изготовления корпуса осколочно-фугасного заряда включает формирование на внутренней поверхности корпуса заряда системы осколочных элементов. Процесс формирования системы осколочных элементов включает операцию электрохимического травления селективной зоны с помощью профильного латунного катода.

Перед электрохимическим травлением производят сборку системы, состоящей из корпуса КОФЗ, катода, установленных на неподвижном основании, и герметизируют систему при помощи герметичных прокладок, дополнительно устанавливаемых в местах контакта указанных элементов и верхнего основания системы.

Процесс селективного травления внутренней поверхности корпуса заряда проводят с использованием специально изготовленного катода, на внешней поверхности которого сформирована система профильных элементов механическим методом - проточкой на фрезерном станке по заданной программе. В процессе селективного (локально по заданным координатам зон) травления на катод, размещенный во внутренней полости корпуса осколочно-фугасного заряда, подается под давлением солевой раствор - раствор поваренной соли, плотность раствора 1,1-1,15 г/см3. После подачи раствора на контактный элемент катода подается постоянный ток. Электрохимическое травление ведут при t=15-25°С, при величине плотности тока в диапазоне 250-350А/м2.

В результате селективного электрохимического травления на внутренней поверхности КОФЗ формируется система осколочных элементов, имеющая регулярную структуру равно распределенных параллелепипедов, изображенных на фиг. 3. Такой профиль структуры осколочных элементов обеспечивается при использовании катода с предлагаемой структурой поверхности (фиг. 2) с поверхностным клеевым слоем, на наружной поверхности которого на клеевом слое предварительно выполнен проточкой до материала катода профиль из расположенных по винтовой траектории взаимно пересекающихся канавок, соответствующий профилю формируемой на внутренней поверхности корпуса заряда системы из расположенных по винтовой траектории осколочных элементов, элементы упомянутой осколочной системы имеют регулярную структуру параллелепипедов со скругленными кромками, формирование структуры системы осколочных элементов осуществляют при постоянной величине электрического тока в прокачиваемом при постоянном давлении солевом электролите с постоянным удалением из полости корпуса заряда продуктов процесса травления.

Описанным выше образом формируется заданная путем предварительных математических расчетов структура системы осколочных элементов, имеющих оптимальные геометрические параметры, что обеспечивает требования безопасности процесса изготовления и синхронность разлета осколочных элементов при срабатывании заряда.

Из уровня техники (патент РФ №2008385, МПК D21F 5/02, публ. 28.02.1994 г.) известна конструкция цилиндрической детали, на участках внутренней поверхности цилиндрического корпуса которой винтовой нарезкой выполнены профильные канавки, образующие канал, в полость которого впоследствии помещают уплотнительный материал.

Недостатком известного устройства является отсутствие возможности формирования такой структуры системы винтовых канавок, с помощью которой при последующем электрохимическом способе изготовления системы осколочных элементов на внутренней поверхности корпуса осколочно-фугасного заряда был бы обеспечен заданный профиль указанной структуры.

Аналогом заявляемого способа электрохимического формирования системы осколочных элементов на внутренней поверхности корпуса заряда выбран способ глубокого электрохимического формирования профиля маркировочных знаков (патент РФ №2581537, МПК В23Н 9/06, публ. 20.04.16 г.), согласно которому используют шаблон из диэлектрического материала с нанесенным на него контуром из токопроводящего материала, который прикладывают к поверхности детали, а к контурам шаблона прижимают катод.

Недостатком известного способа является отсутствие возможности использования его для формирования заданного пространственного профиля осколочных элементов.

Технический результат, обеспечиваемый предлагаемым способом, заключается в обеспечении возможности формирования заданного профиля осколочных элементов.

Технический результат обеспечивается предлагаемым способом электрохимического формирования системы осколочных элементов на внутренней поверхности корпуса заряда, который включает фиксацию на неподвижном нижнем основании ортогонально ориентированного латунного катода с центральным токопроводящим стержнем и коаксиально размещаемого корпуса заряда с образованием технологического зазора между упомянутыми деталями не более 1 мм, с последующей установкой верхней крышки с центральным сквозным отверстием для введения токопроводящего стержня катода, при этом в нижнем основании и в верхней крышке выполнены кольцевые пазы для центрирования сборки и, по меньшей мере, по одному сквозному отверстию в нижнем основании и в верхней крышке для принудительной подачи и отвода солевого электролита из зазора между элементами, с последующей подачей солевого электролита под давлением через выходное отверстие емкости с солевым электролитом в межэлементный зазор, процесс электрохимического травления ведут при плотности тока 250-350 А/м2, в течение не более 30 мин, после завершения процесса травления подачу тока и электролита прекращают, извлекают корпус из сборки, подвергают механической и электрохимической очистке в растворе обезжиривающих компонентов, сушат с последующим контролем глубины канавок.

Известно из уровня техники в качестве аналога для заявляемого устройства корпуса осколочно-фугасного заряда устройство осколочного модуля (патент РФ №2651653 МПК F42B 12/24, публ. 23.04.2018 г.), согласно которому оно имеет осколочную облицовку, содержащую осколочные модули. Средство поражения с осколочным действием содержит заряд взрывчатого вещества и осколочную облицовку в виде состыкованных между собой осколочных модулей, каждый из которых выполнен в виде рядов чередующихся во взаимопротивоположных направлениях поражающих элементов.

К недостаткам известного устройства можно отнести то, что в них не обеспечена требуемая высокая степень поражающего действия и требуемая синхронность разлета осколочных элементов при задействовании ОФЗ. Заявляемое устройство корпус осколочно-фугасного заряда (КОФЗ) поясняется следующим образом.

Технический результат, обеспечиваемый при использовании предлагаемого изобретения, заключается в обеспечении повышения точности воспроизведения геометрии устройства КОФЗ.

Технический результат обеспечивается тем, что корпус осколочно-фугасного заряда, полученный вышеописанным способом, содержащий заряд взрывчатого вещества и осколочную систему осколочных элементов, то есть облицовку, в виде системы модулей, согласно изобретению выполнен так, что каждый из модулей выполнен в виде расположенных по винтовой траектории осколочных элементов, осколочные элементы упомянутой осколочной системы имеют регулярную структуру выступающих над внутренней поверхностью цилиндрического корпуса параллелепипедов со скругленными кромками.

Заявляемая группа изобретений для реализации способа изготовления корпуса осколочно-фугасного заряда поясняется следующим образом.

Первоначально подготавливают катод для электрохимического формирования системы осколочных элементов корпуса заряда.

Процесс электрохимического травления внутренней поверхности КОФЗ основан на использовании латунного катода специальной формы наружной поверхности, которая повторяет форму системы осколочных элементов, формируемую на внутренней поверхности КОФЗ.

Латунный катод представляет собой монолитный латунный элемент. Формирование профиля наружной поверхности латунного катода осуществляется в два этапа: на первом на поверхности катода формируют клеевой слой из материала ВК-6 или ВК-9, толщиной 1 мм, затем на поверхности клеевого слоя фрезерованием (механически) формируют структуру заданного профиля, соответствующую структуре впоследствии формируемой на внутренней поверхности КОФЗ, состоящую из системы канавок, глубиной до латунного основания катода. Экспериментально установлено, что чем точнее будет сформирована система канавок, спроектированных в КД на латунный катод, тем точнее будет сформирована система осколочных элементов на внутренней поверхности КОФЗ с использованием катода, полученным указанным образом.

Заготовку детали латунного катода покрывают по поверхности клеевым слоем из материала на основе эпоксидных смол (оптимально подходит клей марок ВК-6, ВК-9).

Требуемый профиль винтовых канавок латунного катода формируют механической проточкой сквозь клеевой слой по поверхности до материала латунного катода. Профиль пространственной структуры, состоящей из расположенных по винтовой траектории взаимно пересекающихся канавок, соответствующей профилю формируемой электрохимическим методом системы из расположенных по винтовой траектории осколочных элементов на внутренней поверхности КОФЗ.

Корпус осколочно-фугасного заряда в готовой сборке будет установлен таким образом, чтобы образовался блок, внутри которого будет размещен латунный катод. Экспериментально была определена оптимальная форма и профиль системы осколочных элементов КОФЗ из условия разлета поражающих осколочных элементов по заданной траектории. Из этого условия были выведены формы и профиль формируемых заявляемым способом осколочных элементов, получаемых на внутренней поверхности КОФЗ.

Наиболее оптимальной структурой системы осколочных элементов, как это показали теоретические и экспериментальные исследования, является система осколочных элементов, представляющих собой расположенные по винтовой траектории осколочные элементы на внутренней поверхности КОФЗ, выполненные в виде ромбов в ортогональной проекции и имеющие в поперечном сечении трапецеидальный профиль, которые разделены между собой профильными канавками глубиной 0,7+0,4 мм. Сформированная таким образом указанная структура осколочных элементов в эксперименте показала эффективность срабатывания и синхронность разлета осколков при задействовании ОФЗ, что значительно выше, чем это достигнуто в прототипе, где сформирована система из пирамидальных осколочных элементов, что на этапе снаряжения заряда ВВ может стать фактором несанкционированного срабатывания (взрыва), и поэтому является структурой высокой опасности. Во избежание этого недостатка в предлагаемом способе сформированы осколочные элементы, имеющие вид трапеции со скругленными краями, то есть таких элементов, у которых отсутствуют острые кромки, что исключает риск подрыва ВВ при снаряжении заряда.

Проектируемая теоретически система осколочных (поражающих) элементов, между которыми сформированы канавки, должна иметь вид регулярной структуры выступающих над внутренней поверхностью цилиндрического корпуса ОФЗ параллелепипедов со скругленными кромками.

Процесс электрохимического травления внутренней поверхности КФЗ основан на использовании латунного катода специальной формы наружной поверхности, которая повторяет форму системы осколочных элементов, формируемую на внутренней поверхности КОФЗ.

При экспериментальной отработке заявленной группы изобретений, было установлено, что при задействовании заряженного корпуса КОФЗ синхронность срабатывания соответствуют заданной.

При снаряжении ОФЗ материалом ВВ обеспечена максимальная безопасность процесса сборки: ни в одном из проведенных снаряжений не регистрировалось несанкционированного срабатывания заряда ВВ.

Таким образом, при использовании всех операций и условий заявленной группы изобретений был обеспечен заявленный технический результат, заключающийся в повышении безопасности процесса изготовления и сборки корпуса заряда с осколочными элементами и в повышении точности изготовления заданного профиля осколочных элементов и в улучшении технологичности указанных процессов.

Возможность промышленной реализации предлагаемого изобретения подтверждается следующими примерами.

Пример 1.

Предлагаемое изобретение реализовано в лабораторных условиях на опытном образце исходной заготовки в виде полой цилиндрической детали, представляющей собой КОФЗ.

Первоначально полую цилиндрическую заготовку корпуса подвергают механической обработке для создания требуемого профиля шероховатости и обточки до заданного размера на токарном станке по внутренней стороне цилиндрической заготовки корпуса. Для каждого типа осколочно-фугасного заряда параметры и размеры получаемой заготовки корпуса заряда рассчитывают по принципу соответствия создаваемого профиля требуемым параметрам осколочных элементов для обеспечения требуемых параметров поражающих факторов КОФЗ. Затем производят фиксацию на неподвижном нижнем основании ортогонально ориентированного латунного катода с центральным токопроводящим стержнем коаксиально размещаемого корпуса заряда с образованием технологического зазора между упомянутыми деталями не более 1 мм. После чего устанавливают в верхней части КОФЗ верхнюю крышку с центральным сквозным отверстием для введения токопроводящего стержня катода, при этом в нижнем основании и в верхней крышке выполнены кольцевые пазы для центрирования сборки и, по меньшей мере, по одному сквозному отверстию в нижнем основании и в верхней крышке для принудительной подачи и отвода солевого электролита из зазора между элементами. После того, как будет собрана сборка производят принудительную подачу солевого электролита под давлением через выходное отверстие емкости с солевым электролитом в зазор между катодом и корпусом ОФЗ, проводят процесс электрохимического травления при плотности тока 250-350 А/м2, в течение времени не более 30 мин. После завершения процесса травления подачу тока и электролита прекращают, извлекают корпус из сборки, подвергают его внутреннюю поверхность механической и электрохимической очистке в растворе обезжиривающих компонентов, затем сушат обдувкой сжатым воздухом. Окончательно полученную деталь КОФЗ подвергают контрольным испытаниям по соответствию требованиям КД по параметру глубины сформированных канавок.

Пример 2.

Предлагаемый способ изготовления латунного катода и его конструкция в лабораторных условиях был реализован следующим образом. Первоначально на поверхности катода, представляющий собой монолитный латунный элемент (латунь Л63 ГОСТ 155270-2004) формируют клеевой слой (материала клей ВК-6 OCT В95 1653-75), толщиной не менее 1,0 мм методом заливки. Процесс полимеризации клея необходимо проводить в вакууме для исключения сколов клея при формировании канавок на станке. На подготовленном указанным образом катоде методом фрезерования формируют структуру заданного профиля, соответствующую впоследствии сформированной структуре на КОФЗ, состоящую из системы канавок, глубиной до латунного основания катода. Установлено, что чем точнее будет сформирована система канавок, спроектированных в КД на катод, тем точнее будет сформирована система осколочных элементов на внутренней поверхности КОФЗ с использованием катода, полученного указанным способом. Поэтому предварительно на латунном катоде формируют с необходимой точностью структуру заданного профиля, впоследствии формируемую на КОФЗ. Такая структура представляет собой систему взаимно пересекающихся винтовых канавок. Точность выполнения такой структуры основана на соблюдении следующих геометрических параметров: глубина канавки (доп. параметры из КД на катод). После формирования структуры канавок катод готов для позиционирования в системе КОФЗ.

Пример 3.

В условиях примера 1 в лабораторных условиях была получена заготовка КОФЗ, изображенная на фиг. 1.

В КОФЗ размещен заряд взрывчатого вещества и выполнена осколочная система (облицовка) в виде системы модулей. Каждый из модулей выполняют в виде расположенных по винтовой траектории осколочных элементов, элементы осколочной системы выполняют в виде регулярной структуры выступающих над внутренней поверхностью цилиндрического корпуса в полость корпуса параллелепипедов со скругленными кромками. Экспериментальная отработка полученной заготовки и контрольные испытания подтвердили обеспечение сформированной таким образом структуры осколочных элементов эффективности срабатывания и синхронности разлета осколков при задействовании ОФЗ, что значительно выше, чем это достигнуто в прототипе.

Таким образом, как это показали проведенные эксперименты по исследованию полученного указанным образом КОФЗ, его основные параметры были достигнуты: повышенная стойкость к несанкционированному срабатыванию при снаряжении ОФЗ, синхронность разлета, величина и масса осколков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНО-ФУГАСНОГО ЗАРЯДА | 2022 |

|

RU2794586C1 |

| ОСКОЛОЧНО-ФУГАСНАЯ АВИАБОМБА | 2024 |

|

RU2833988C1 |

| ОСКОЛОЧНО-ФУГАСНАЯ БОЕВАЯ ЧАСТЬ | 2020 |

|

RU2768237C1 |

| Осколочно-фугасный снаряд | 2017 |

|

RU2679937C1 |

| ОСКОЛОЧНО-ФУГАСНАЯ АВИАБОМБА | 2024 |

|

RU2837484C1 |

| Осколочно-фугасная головная часть снаряда | 2019 |

|

RU2722336C1 |

| ОСКОЛОЧНО-ФУГАСНЫЙ СНАРЯД | 1994 |

|

RU2082943C1 |

| ФУГАСНЫЙ ИЛИ ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС | 2011 |

|

RU2457427C1 |

| ОСКОЛОЧНО-ФУГАСНЫЙ БОЕПРИПАС | 2010 |

|

RU2464523C2 |

| АРТИЛЛЕРИЙСКИЙ ОСКОЛОЧНО-ФУГАСНЫЙ СНАРЯД | 2011 |

|

RU2477831C2 |

Группа изобретений относится к способу изготовления корпуса осколочно-фугасного заряда, способу электрохимического формирования системы осколочных элементов корпуса заряда, латунному катоду для реализации способов и корпусу осколочно-фугасного снаряда. Систему осколочных элементов формируют на внутренней поверхности корпуса заряда электрохимическим методом селективного травления с использованием латунного катода. На латунном катоде на клеевом слое предварительно выполнен проточкой до материала латунного катода, сквозь клеевой слой, профиль. Профиль состоит из расположенных по винтовой траектории взаимно пересекающихся канавок, соответствующих профилю формируемой на внутренней поверхности корпуса осколочно-фугасного заряда системы из расположенных по винтовой траектории осколочных элементов. В процессе подачи на латунный катод электрического тока в солевом растворе на корпусе, который является положительным электродом, происходит вытравливание локальных участков корпуса осколочно-фугасного заряда, находящихся напротив прорезей в клеевом слое латунного катода. Участки корпуса осколочно-фугасного заряда, расположенные напротив клеевого слоя, не подвергаются травлению. Технический результат заключается в упрощении, повышении безопасности процесса изготовления корпуса заряда с осколочными элементами и повышении точности изготовления заданного профиля осколочных элементов. 4 н.п. ф-лы, 4 ил.

1. Способ изготовления корпуса осколочно-фугасного заряда, включающий формирование системы осколочных элементов на внутренней поверхности корпуса заряда, отличающийся тем, что систему осколочных элементов формируют на внутренней поверхности корпуса заряда электрохимическим методом селективного травления с использованием латунного катода, причем осколочные элементы упомянутой осколочной системы имеют регулярную структуру параллелепипедов со скругленными кромками, а формирование структуры системы осколочных элементов осуществляют при постоянной величине электрического тока в прокачиваемом при постоянном давлении солевом электролите с постоянным удалением из полости корпуса заряда продуктов процесса травления.

2. Латунный катод для реализации способа по п. 1, отличающийся тем, что на поверхности его внешнего клеевого слоя сформирован механической проточкой до материала латунного катода профиль пространственной структуры, состоящей из расположенных по винтовой траектории взаимно пересекающихся канавок, соответствующей профилю формируемой электрохимическим методом системы из расположенных по винтовой траектории осколочных элементов на внутренней поверхности корпуса.

3. Способ электрохимического формирования системы осколочных элементов на внутренней поверхности корпуса заряда для реализации способа изготовления корпуса осколочно-фугасного заряда по п. 1, включающий фиксацию на неподвижном нижнем основании ортогонально ориентированного латунного катода с центральным токопроводящим стержнем и коаксиально размещаемого корпуса заряда с образованием технологического зазора между упомянутыми деталями не более 1 мм, с последующей установкой верхней крышки с центральным сквозным отверстием для введения токопроводящего стержня катода, при этом в нижнем основании и в верхней крышке выполнены кольцевые пазы для центрирования сборки и по меньшей мере по одному сквозному отверстию в нижнем основании и в верхней крышке для принудительной подачи и отвода солевого электролита из зазора между элементами, с последующей подачей солевого электролита под давлением через выходное отверстие емкости с солевым электролитом в межэлементный зазор, процесс электрохимического травления ведут при плотности тока 250-350 А/м2, в течение не более 30 мин, после завершения процесса травления подачу тока и электролита прекращают, извлекают корпус из сборки, подвергают механической и электрохимической очистке в растворе обезжиривающих компонентов, сушат с последующим контролем глубины канавок.

4. Корпус осколочно-фугасного заряда, полученный способом по п. 1, содержащий заряд взрывчатого вещества и осколочную систему, то есть облицовку, в виде системы модулей, отличающийся тем, что каждый из модулей выполнен в виде расположенных по винтовой траектории осколочных элементов, осколочные элементы упомянутой осколочной системы имеют регулярную структуру выступающих над внутренней поверхностью цилиндрического корпуса параллелепипедов со скругленными кромками.

| ОСКОЛОЧНЫЙ МОДУЛЬ, ОСКОЛОЧНАЯ ОБЛИЦОВКА И СРЕДСТВО ПОРАЖЕНИЯ С ОСКОЛОЧНЫМ ДЕЙСТВИЕМ | 2017 |

|

RU2651653C1 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1995 |

|

RU2080550C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСА ОСКОЛОЧНОГО СНАРЯДА С ВЕДУЩИМ ПОЯСКОМ | 2009 |

|

RU2406589C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2011 |

|

RU2457428C1 |

| US 3878704 A1, 22.04.1975 | |||

| US 4068590 A1, 17.01.1978. | |||

Авторы

Даты

2023-01-24—Публикация

2021-12-07—Подача