В настоящем изобретении описывается автомобильное колесо, содержащее обод (изготовлен из листового металла) и металлический диск в сборе.

В области сборных автомобильных колес применяются разные способы для прикрепления друг к другу обода и диска. В их числе механическое соединение на заклепках или подобном им крепеже, спаивание конструкционным синтетическим клеем или сварка разных видов.

Одной из задач настоящего изобретения является предложить альтернативный способ изготовления сборной конструкции автомобильных колес.

Задачей настоящего изобретения является предложить способ изготовления автомобильного колеса, содержащий следующие этапы:

изготавливают колесный обод из листового металла, содержащий, на его наружной стороне вдоль продольной оси, наружный фланец, наружную посадочную полку и выступ-фиксатор, с помощью которого обод крепится в посадочную полку при помощи выступа-фиксатора,

изготавливают металлический колесный диск, содержащий крышку и соединительную деталь, проходящую насквозь, через крышку, при этом сама крышка содержит множество спиц, расходящихся под углом по направлению от центра крышки, причем на соединительной части предусмотрено множество выемок, расположенных вдоль окружности соединительной части таким образом, что каждой выемке соответствует определенная спица,

соединяют с натягом диск с ободом путем закрепления соединительной части диска с внутренней поверхностью колесного обода,

воздействуют магнитным импульсом для деформации определенного участка обода, чем обеспечивается сдавливание поверхности в зоне выемки на соединительной части, в результате чего диск по окружности и радиально фиксируется в ободе, а также соединяют с натягом диск с ободом путем закрепления соединительной части диска с внутренней поверхностью колесного обода.

Согласно данному способу магнитный импульс имеет направленное воздействие только в зоне выемок на соединительной части, которые должны совпадать со спицами на колесном диске. Таким образом, спицы поглощают радиально направленное усилие, возникающее при деформации обода, и предотвращают нежелательную деформацию или разлом периферийной части диска.

Задачей настоящего изобретения является изготовление автомобильного колеса по способу, описанному в изобретении и предусматривающему следующие этапы:

изготавливают колесный обод из листового металла, содержащий, по наружной стороне обода вдоль продольной оси, наружный выступающий фланец, наружную посадочную полку обода и выступ-фиксатор, при помощи которого обод крепится в посадочную полку, а также

изготавливают металлический колесный диск, содержащий крышку и соединительную деталь, проходящую насквозь, через крышку, при этом сама крышка содержит множество спиц, расходящихся под углом по направлению от центра крышки, причем на соединительной части предусмотрено множество выемок, расположенных вдоль окружности соединительной части таким образом, что каждой выемке соответствует определенная спица,

причем соединительную деталь диска соединяют с натягом с внутренней поверхностью колесного обода, и

при этом обод имеет множество деформированных участков, соответственно сдавливающих выемки соединительной части таким образом, что диск удерживается радиально и в осевом направлении упомянутой деформированным участком обода, а также посредством посадки с натягом между соединительной частью диска и радиальной внутренней поверхностью обода.

Предпочтительные варианты осуществления изобретения определены в зависимых пунктах формулы, которые должны рассматриваться как неотъемлемая часть настоящего описания.

Другие особенности и преимущества колеса, изготовленного согласно заявленному в изобретении способу, станут более очевидны из последующего подробного описания некоторых вариантов осуществления изобретения, проиллюстрированных с помощью неограничивающего примера на прилагаемых чертежах, на которых;

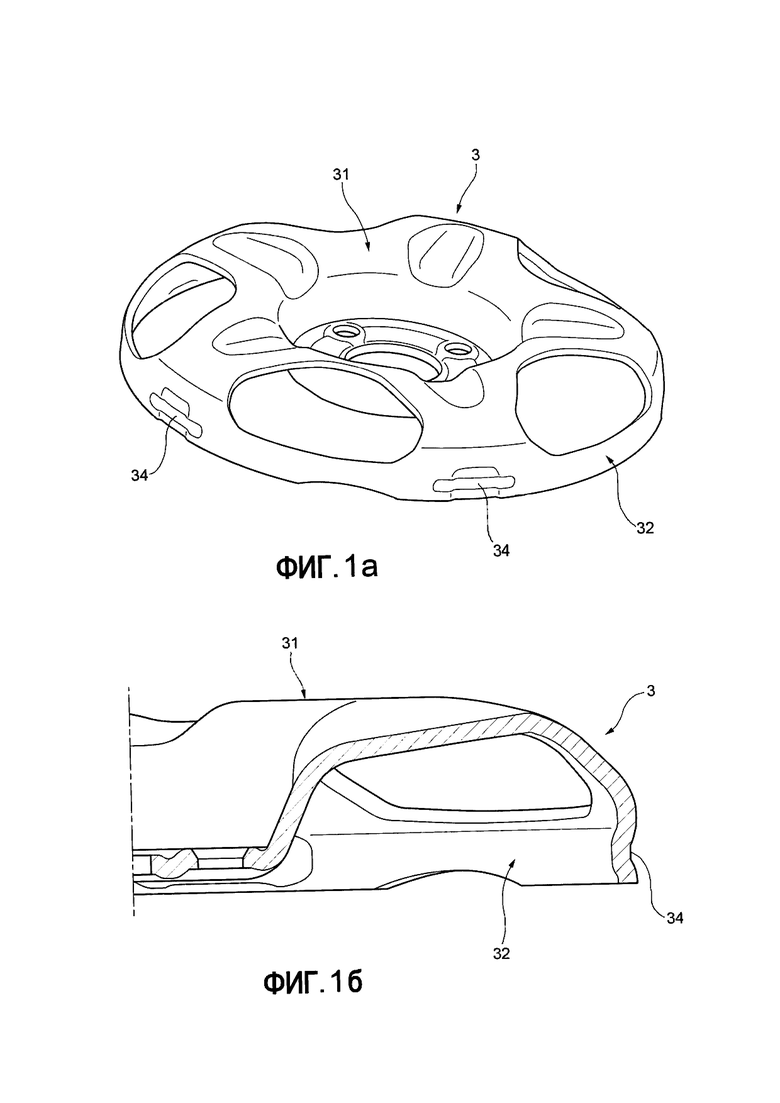

- на фиг. 1а и 1б представлен вид в перспективе и вид в разрезе колесного диска, изготовленного способом, описанным в изобретении;

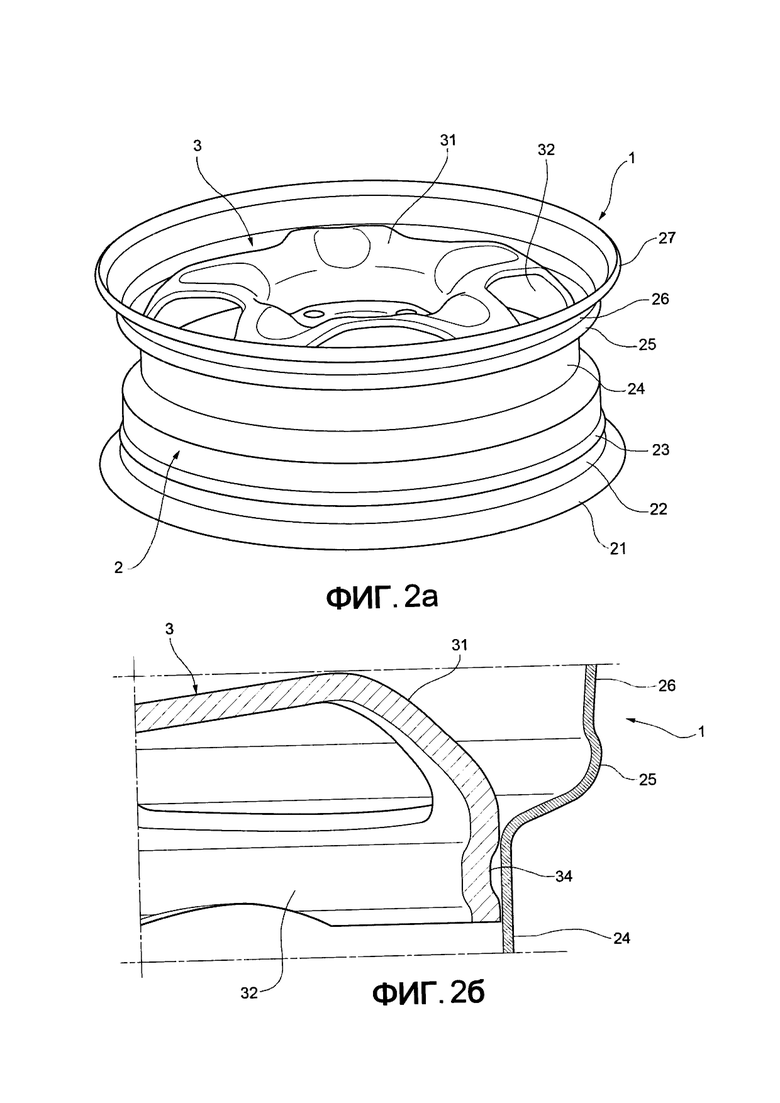

- на фиг. 2а и 2б содержится вид в перспективе и вид в разрезе колесного диска с фиг. 1а, установленного в колесный обод;

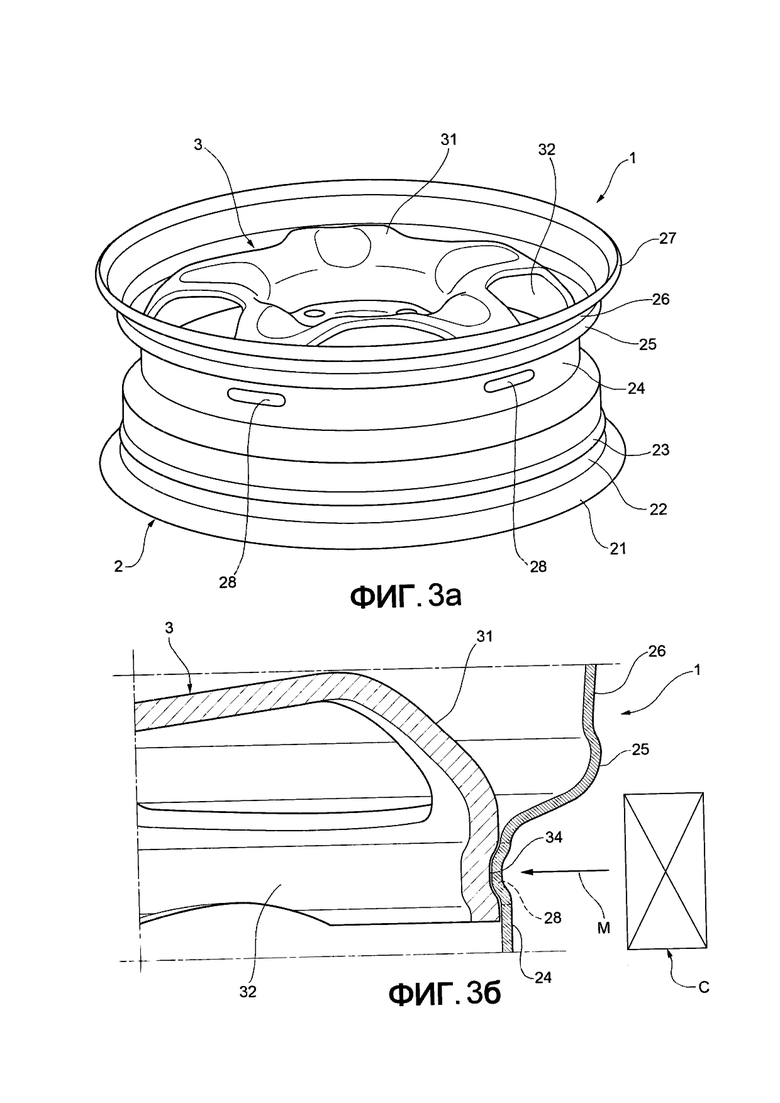

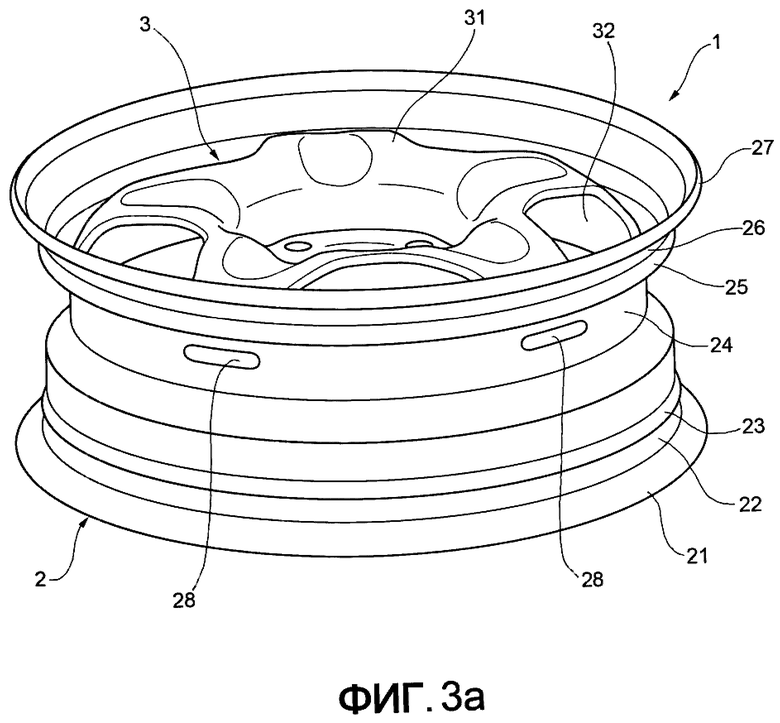

- на фиг. 3а и 3б показан вид в перспективе и вид в разрезе колеса после применения импульсной сварки;

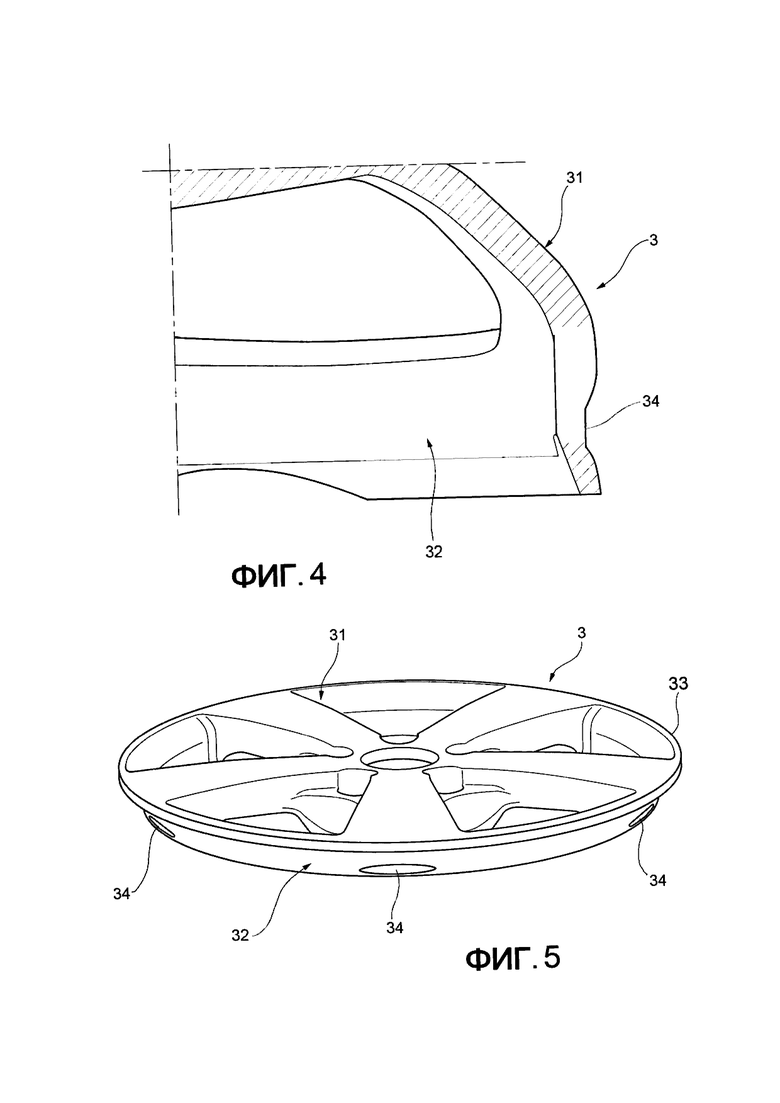

- на фиг. 4 содержится вид в разрезе колеса при альтернативном способе формирования выемок в поверхности диска для проведения импульсной сварки;

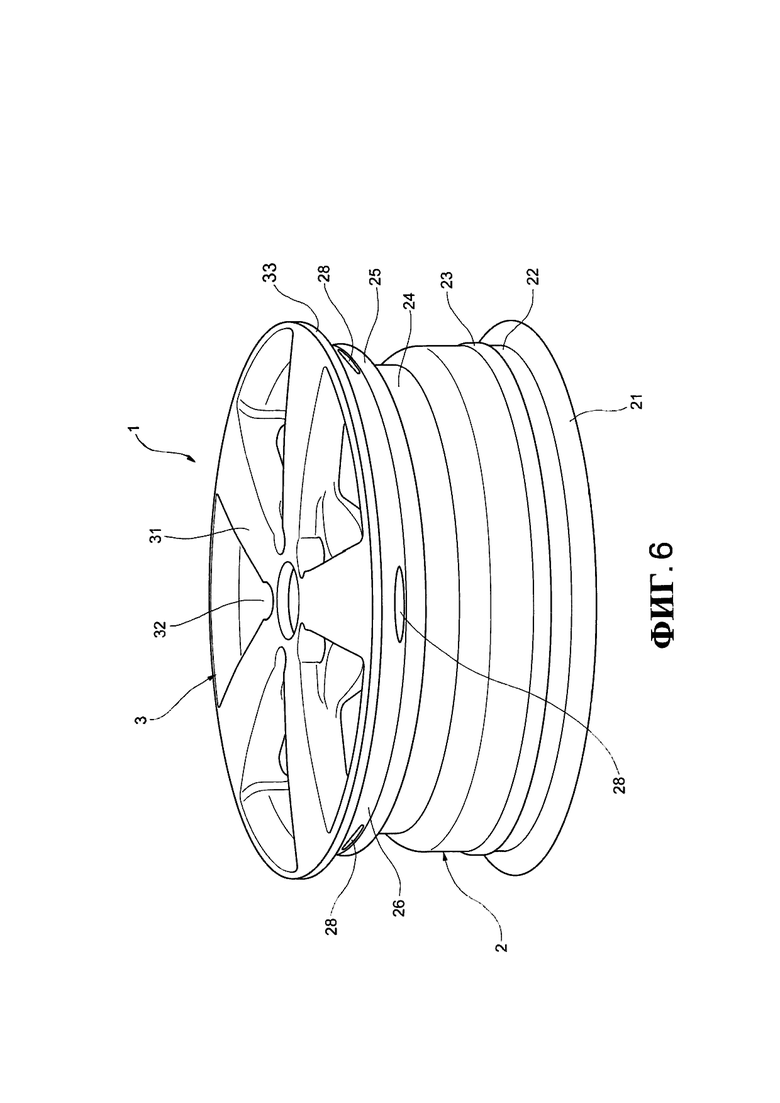

- на фиг. 5 и 6 изображены виды в перспективе диска и колеса в сборе в соответствии с другим вариантом осуществления изобретения, в котором диск имеет литую конструкцию;

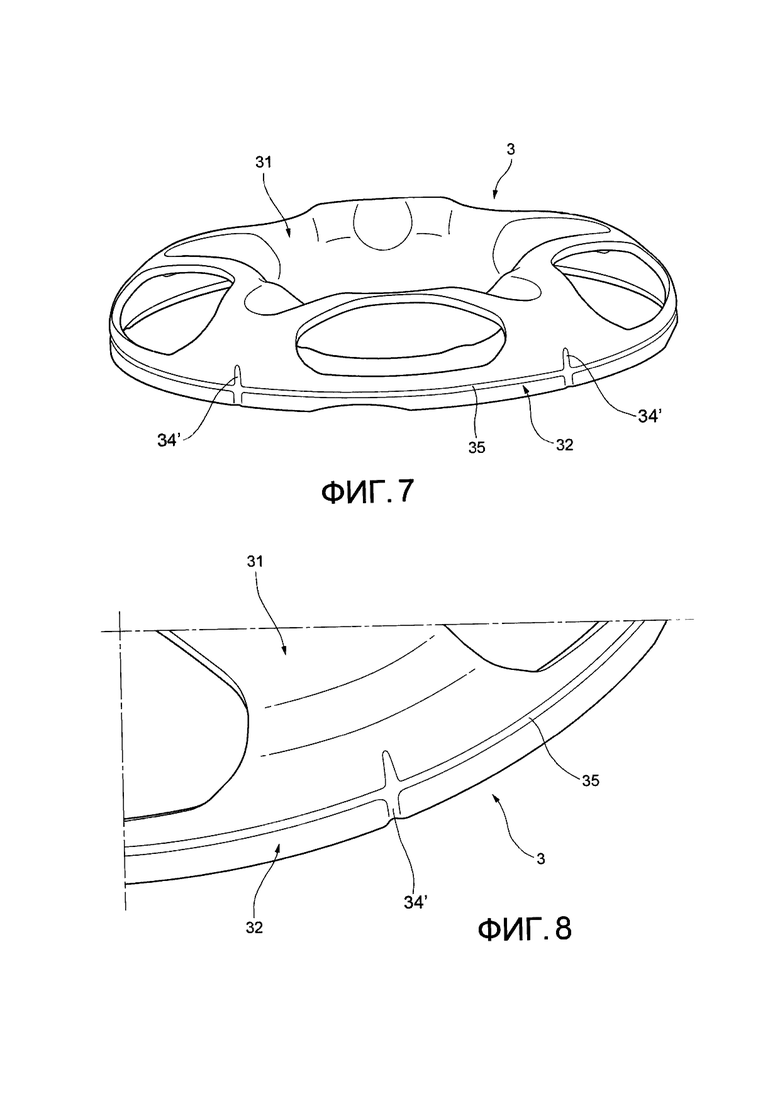

- на фиг. 7 и 8 содержатся виды в перспективе, соответственно, общий вид и деталировка, диска в соответствии с дополнительным вариантом осуществления изобретения;

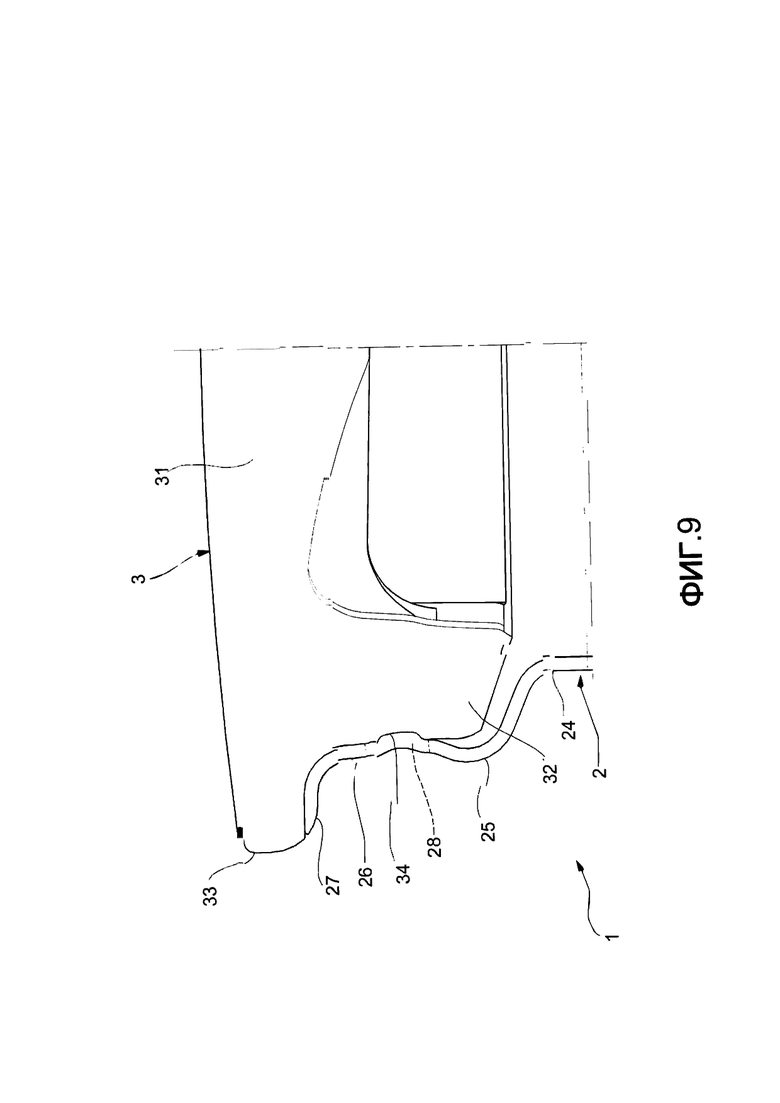

- на фиг. 9 представлен вид в разрезе колеса с фиг. 6.

В последующем описании термин «продольное направление» означает направление, параллельное оси колеса. Обозначения «во внутрь» и «наружу» применительно с термином «в продольном направлении» означают такое положение колеса, при котором «во внутрь» значит «в направлении к автомобилю», а «наружу» означает «в направлении от автомобиля».

На всех чертежах автомобильное колесо, в соответствии с изобретениям, обозначено цифрой 1.

Колесо 1 содержит колесный обод 2, изготовленный из листового металла, стали или алюминия, способом прокатки и сварки, и колесный диск 3, который в примере на фиг. 1-4 изготовлен из листового металла, стали или алюминия, например, штамповкой или резкой. В примере на фиг. 5 и 6, диск, который обозначен цифрой 3, изготовлен из алюминиевого сплава, к примеру, способом фасонной отливки.

Традиционно колесный обод 2 содержит, последовательно в продольном направлении, изнутри наружу и присоединенные друг к другу, внутренний фланец 21, внутреннее посадочное седло обода 22, внутренний выступ-фиксатор 23, дно обода 24, наружный выступ-фиксатор 25, наружное посадочное седло 26 и наружный фланец 27.

Диск 3 упомянутого типа содержит конструкцию со спицами, в которой от центра, где диск присоединен к ступице оси (не показано), расходятся под углом в направлении наружу множество спиц. Радиально наружные концы спиц вставляются в периферическое соединительное кольцо, концентрически расширяющееся вдоль оси колеса 1. Соединительное кольцо устанавливается и крепится во внутренней кольцевой поверхности обода 2.

В общем, в конструкции диска 3 можно выделить крышку 31, расположенную продольно по наружной стороне обода 2, и которая, как в проиллюстрированном примере, сформирована центральной частью диска - спицами и периферическим кольцом, пересекающимся с ними, а также периферическую соединительную деталь 32, которая проходит в продольном направлении от крышки 31 и вставлена соосно внутрь колесного обода 2, и которая в примере на фиг. 1-4 сформирована периферийным кольцом диска.

В соответствии с фиг. 1а и 1б, на соединительной детали 32 диска 3 предусмотрено множество выемок 34, расположенных по окружности. В частности, выемки 34 расположены таким образом, что отстоят друг от друга на равном расстоянии. Также выемки 34 расположены таким образом, что каждой выемке соответствует определенная спица диска.

В соответствии с фиг. 2а и 2б, диск 3 с натягом соединен с ободом 2 с помощью соединительной детали 32, установленной между диском и внутренней поверхностью обода 2, а именно по внутреннему дну обода 24. Такое соединение уже позволяет сделать диск и обод объединенными друг с другом путем посадки с натягом.

В соответствии с фиг. 3а и 3б, магнитный импульс применяется для деформации определенных участков 28 обода 2, за счет чего обеспечивается наложение выемок 34 на соединительной детали и фиксация диска 3 во вращении, а также в осевом направлении деформированными участками 28 обода 2, а также путем посадки с натягом между диском и ободом. На фиг. 3б представлена часть электромагнитной катушки С, расположенной соосно по отношению к ободу 2 и предназначенной для выработки напряженности магнитного поля М, необходимой для создания магнитного импульса, применяемого для магнитно-импульсной сварки двух деталей. На деформированных участках 28 обода 2 может также применяться традиционная сварка двух материалов, из которых изготовлен обод 3 и диск 2. Взаимодействие материалов, получивших ускорение при воздействии магнитного импульса, обеспечивает тот же эффект, что и при сварке, достигаемый в результате сочетания определенной скорости и угла воздействия импульса. В более плотных материалах этот же эффект труднее достигнуть.

Функция выемок 34 заключается в том, чтобы создать локальные зазоры между диском и ободом, необходимые для использования магнитной сварки или обжатия. Геометрия выемок 34 должна препятствовать вращению между двумя компонентами колеса (передача вращательной нагрузки) и также продольного движения (сопротивление разбалтыванию). В зависимости от выбранного варианта осуществления изобретения предпочтительно, чтобы дно выемки не было плоской формы, или по крайней мере плоские участки выемки были не слишком большими (если рассматривать профиль в поперечном сечении выемки).

В примере на фиг. 1-3 выемки 34 получены способом отливки. Однако в данном случае выбранный способ производства не принципиален. К примеру, выемки 34 могут быть получены путем мехобработки, как в варианте осуществления изобретения на фиг. 4.

На фиг. 5 и 6 представлен еще один вариант осуществления изобретения, который отличается от представленных на фиг. 1-4 тем, что диск изготовлен из легкого сплава и выполнен способом фасонного литья. Элементам присвоены те же идентификационные номера, что были присвоены элементам в предыдущих рассмотренных вариантах осуществления изобретения.

Также обод 2 отличается от такового в предыдущем варианте осуществления изобретения тем, что внешний фланец 27 прерывается, и, следовательно, часть крышки 31 диска 3 содержит радиальный внешний край 33, который, когда диск 3 установлен на ободе 2, взаимодействует с внешним фланцем 27 обода 2, образуя профиль внешнего фланца колеса (см., в частности, фиг. 9).

В варианте осуществления изобретения на фиг. 5 и 6, периферийная соединительная деталь 32 проходит в продольном направлении, при этом крышка 31 сформирована частью периферийного кольца диска, которая пересекается со спицами.

Как видно на фиг. 6, когда диск 3 установлен в обод 2, соединительная деталь 32 приходит в сцепление с радиальной внутренней поверхностью обода 2 в зоне посадочного седла 26. При использовании способа магнитной сварки/обжатия деформированные участки 28 создаются в зоне наружного посадочного седла 26 обода 2.

Выемки 34, необходимые для магнитной сварки могут быть получены из надсечек от литьевых форм, применяемых в процессе изготовления диска 3. В качестве альтернативы в этом случае выемки 34 могут быть выполнены на диске 3 путем механической обработки.

Дополнительные варианты осуществления изобретения представлены на фиг. 7 и 8. Элементам присвоены те же идентификационные номера, что были присвоены элементам в предыдущих рассмотренных вариантах осуществления изобретения.

В таком варианте осуществления изобретения каждая выемка 34 имеет расширение в продольном направлении, которое по размеру больше расширения в кольцевом направлении (в варианте осуществления изобретения из предыдущих фигур была прямо противоположная ситуация) Далее такие выемки 34 будут называться осевыми выемками.

Также предусмотрена выемка 35, далее называемая кольцевой выемкой, которая идет по всему периметру соединительной детали 32 диска и которая пересекает и совмещается с осевой выемкой 34. Вместо множества кольцевых выемок 34 в предыдущих вариантах осуществления изобретения, которые соотнесены со спицами, для упрощения процесса производства предусмотрена одна непрерывная кольцевая выемка 35. Осевые выемки 34' предназначены для того, чтобы предотвратить проворачивание диска внутри обода. Магнитный импульс должен воздействовать только в зоне осевых выемок 34' и в зоне кольцевой выемки 35 и поблизости от нее (то есть в конце каждой спицы) для предотвращения нежелательной деформации периферической части диска в зазорах между соседними спицами.

Естественно, другие варианты осуществления изобретения также возможны, например, вариант осуществления изобретения, в котором выемка 35 имеет расширение, которое меньше по размеру, чем то, что находится по периметру соединительной детали 32, или же это расширение и вовсе отсутствует, также существуют варианты осуществления изобретения, в которых осевые выемки сочетаются с кольцевыми того же типа, который представлен на фиг. 1-6, возможно, пересекаясь друг с другом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2006 |

|

RU2323834C1 |

| УСТРОЙСТВО ДЛЯ КРЕПЛЕНИЯ КОЛЕСА НА СТУПИЦЕ | 2010 |

|

RU2412064C1 |

| КОЛЕСО ТРАНСПОРТНОГО СРЕДСТВА С ПНЕВМАТИЧЕСКОЙ ШИНОЙ ПОВЫШЕННОЙ ПРОХОДИМОСТИ | 2021 |

|

RU2771703C1 |

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2014 |

|

RU2578916C1 |

| ВСПЕНИВАТЕЛЬ МОЛОКА | 2011 |

|

RU2569594C2 |

| КОЛЕСНЫЙ БАЛАНСИРОВОЧНЫЙ УЗЕЛ | 2013 |

|

RU2623364C2 |

| РЕАКТИВНЫЙ СИНХРОННЫЙ РОТОР С ВЫЕМКОЙ ДЛЯ УМЕНЬШЕНИЯ НАПРЯЖЕНИЯ | 2014 |

|

RU2651571C2 |

| УСТРОЙСТВО ПЕРЕДАЧИ КРУТЯЩЕГО МОМЕНТА | 1994 |

|

RU2146781C1 |

| ШИПОВАННАЯ ШИНА | 2010 |

|

RU2441767C1 |

| УСОВЕРШЕНСТВОВАННЫЙ КОЛЕСНЫЙ ДИСК | 2014 |

|

RU2666982C1 |

Способ изготовления автомобильного колеса содержит следующие этапы: изготавливают колесный обод 2 из листового металла, изготавливают металлический колесный диск 3, содержащий крышку 31 и соединительную деталь 32, проходящую насквозь, через крышку, причем на соединительной детали 32 предусмотрено множество выемок 34, расположенных вдоль окружности соединительной детали 32, соединяют с натягом диск с ободом путем закрепления соединительной детали 32 диска 3 с внутренней поверхностью колесного обода 2, и воздействуют магнитным импульсом для деформации определенных участков 28 обода 2, чем обеспечивается сдавливание поверхности в зоне выемок 34 на соединительной детали 32, в результате чего диск 3 по окружности и радиально фиксируется в ободе 2 на протяжении упомянутых деформированных участков 28. Технический результат – повышение надежности колеса. 2 н. и 7 з.п. ф-лы, 9 ил.

1. Способ изготовления автомобильного колеса, содержащий следующие этапы:

изготавливают колесный обод 2 из листового металла, содержащий по наружной стороне обода, вдоль продольной оси, наружный выступающий фланец 27, посадочную полку обода 26 и выступ-фиксатор 25, а также дно обода 24, присоединенное к посадочной полке 26 с помощью выступа-фиксатора 25,

изготавливают металлический колесный диск 3, содержащий крышку 31 и соединительную деталь 32, проходящую насквозь, через крышку, при этом сама крышка 31 содержит множество спиц, расходящихся под углом по направлению от центра крышки 31, причем на соединительной детали 32 предусмотрено множество выемок 34, 34', расположенных вдоль окружности соединительной детали 32 таким образом, что каждой выемке соответствует определенная спица,

соединяют с натягом диск с ободом путем закрепления соединительной детали 32 диска 3 с внутренней поверхностью колесного обода 2, и

воздействуют магнитным импульсом для деформации участка 28 обода 2, соответственно накладывая выемку 34, 34' соединительной детали 32 таким образом, что диск 3 удерживается вращательно и аксиально упомянутым деформированным участком 28 обода 2, а также за счет посадки с натягом между соединительной частью 32 диска 3 и радиально внутренней поверхностью обода 2.

2. Способ по п. 1, в котором указанный магнитный импульс создает эффект сварного соединения поверхностей обода 2 и диска 3 на деформированных участках 28 обода 2.

3. Способ по одному из предшествующих пунктов, в котором деформированные участки 28 обода 2 размещаются по наружному посадочному седлу 26.

4. Способ по одному из пп. 1 и 2, в котором деформированные участки 28 обода 2 размещаются по наружному посадочному седлу 24.

5. Автомобильное колесо 1, изготовленное способом, описанным по одному из предшествующих пунктов, и включающее в себя

колесный обод 2 из листового металла, содержащий, по наружной стороне обода вдоль продольной оси, наружный выступающий фланец 27, посадочную полку обода 26 и выступ-фиксатор 25, а также дно обода 24, присоединенное к посадочной полке 26 с помощью выступа-фиксатора 25,

металлический колесный диск 3, содержащий верхнюю часть 31 и соединительную деталь 32, проходящую насквозь, через крышку, при этом сама крышка 31 содержит множество спиц, расходящихся под углом по направлению от центра крышки 31, причем на соединительной детали 32 предусмотрено множество выемок 34, 34', расположенных вдоль окружности соединительной детали 32 таким образом, что каждой выемке соответствует определенная спица,

причем соединительная деталь 32 диска 3 соединена с натягом с внутренней поверхностью колесного обода 2,

причем обод 2 имеет множество деформированных участков 28, соответственно сдавливающих выемки 34, 34' соединительной детали 32 таким образом, что диск 3 удерживается упомянутым деформированным участком 28 обода 2, а также посадку с натягом между соединительной деталью 32 диска 3 и радиально внутренней поверхностью обода 2.

6. Колесо по п. 5, в котором обод 2 и диск 3 приварены друг к другу по участкам деформации 28 на ободе 2 путем направленного воздействия магнитного импульса.

7. Колесо по п. 5 или 6, в котором участки деформации 28 обода 2 размещаются по наружному посадочному седлу 26.

8. Колесо по п. 7, в котором часть крышки 31 диска 3 содержит радиально внешний край 33, взаимодействующий с внешним фланцем 27 обода (2), образуя профиль внешнего фланца колеса.

9. Колесо по п. 5 или 6, в котором деформированные участки 28 обода 2 размещаются по дну обода 24.

| АВТОМОБИЛЬНОЕ КОЛЕСО | 2014 |

|

RU2578916C1 |

| СПОСОБЫ ИЗГОТОВЛЕНИЯ ОБОДА КОЛЕСА, ДИСКА И СТАЛЬНОГО КОЛЕСА И СТАЛЬНОЕ КОЛЕСО, КОТОРОЕ ВЫПОЛНЕНО С ПОМОЩЬЮ ЭТИХ СПОСОБОВ | 2018 |

|

RU2735604C1 |

| WO 1986000549 A1, 30.01.1986. | |||

Авторы

Даты

2023-01-25—Публикация

2019-09-17—Подача