ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

[0001] Объект изобретения, описанный в настоящем документе, относится к системам газовых компрессоров и к способам работы компрессора, более конкретно к системе и способу, в которых используют технологические газы, содержащие углеводороды, такие как метан, этан и бутан.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Система компрессора содержит по меньшей мере компрессор, например центробежный компрессор, сообщающийся по текучей среде с всасывающим каналом и выпускным каналом. Чтобы избежать помпажа в компрессоре, всасывающий канал и выпускной канал сообщаются по текучей среде через рециркуляционный канал, управляемый противопомпажным клапаном. Рециркуляционный канал формирует контур между выпускным отверстием компрессора и впускным отверстием компрессора и обеспечивает защиту компрессора от помпажа посредством противопомпажного клапана.

[0003] Для выполнения ряда операций технического обслуживания, некоторых операций ремонта или при каких-либо продолжительных остановах по иным причинам, связанным с работой установки, компрессор останавливают и сбрасывают давление в нем. Кроме того, сбрасывают давление в конечном участке всасывающего канала, начальном участке выпускного канала и рециркуляционном канале.

[0004] Общая практика сброса давления во внутренних объемах компрессора и соединенных с ним каналов заключается в том, что технологический газ высвобождают непосредственно в атмосферу или сжигают в стволе факела для сжигания. Однако такая практика приводит к высвобождению в атмосферу парниковых газов, что приводит к потере полезных продуктов, а также к выбросу активных парниковых газов (например, парниковая активность метана в 28–34 раза сильнее, чем у диоксида углерода, в расчете на 100 лет).

[0005] Кроме того, некоторые компрессоры, применяемые в настоящее время в промышленности, производят другие выбросы газообразных углеводородов. Они могут иметь механические сухие газовые уплотнения, которые во избежание контакта между движущимися частями допускают медленную и постоянную утечку технологического газа, который отводят в атмосферу или сжигают в факеле. Кроме того, сухие газовые уплотнения компрессоров содержат резервный фильтр, который держится в запасе и готов к замене рабочего фильтра. Для предотвращения конденсации при вводе резервного фильтра в эксплуатацию резервный фильтр и газ внутри него поддерживают в теплом состоянии с помощью стравленного технологического газа. Затем стравленный газ отводят в атмосферу или сжигают в факеле.

[0006] Кроме того, компрессоры часто приводятся в действие газовой турбиной, и можно также использовать технологический газ для инициирования вращения газовой турбины перед началом сжигания, за счет того, что он находится под давлением; в этом случае (несгоревший) технологический газ на выпускном отверстии турбины высвобождают в атмосферу или сжигают в факеле.

[0007] Газовая турбина, приводящая в действие компрессор, получает преимущества от нагрева впускного канала турбины до запуска турбины, поскольку это предотвращает конденсацию пропеллента. Такой нагрев также выполняют путем стравливания топливного газа, который затем отводят в атмосферу или сжигают в факеле.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0008] В соответствии с аспектом, описанным в настоящем документе, объект изобретения относится к системе компрессора, содержащей: по меньшей мере один основной компрессор, имеющий основное впускное отверстие и основное выпускное отверстие; дополнительный компрессор, имеющий дополнительное впускное отверстие и дополнительное выпускное отверстие; систему трубопроводов, выполненную с возможностью подачи газа в основное впускное отверстие и сбора газа из основного выпускного отверстия; один или более компонентов, испускающих газ под пониженным давлением, причем каждый компонент имеет коллектор, выполненный с возможностью сбора газа под пониженным давлением; при этом дополнительное впускное отверстие соединено по текучей среде с одним или более коллекторами; и при этом дополнительное впускное отверстие соединено по текучей среде с системой трубопроводов и выполнено с возможностью отбора газа из системы трубопроводов, когда основной компрессор отключен.

[0009] В соответствии с другим аспектом описанный в настоящем документе объект изобретения относится к способу работы компрессора, включающему этапы: сбора газа под пониженным давлением из компрессора во время работы или запуска компрессора; перекачивания газа под пониженным давлением в канал под давлением; останова компрессора; сбора технологического газа из компрессора, когда компрессор не работает, и перекачивания технологического газа в канал под давлением.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0010] Описанные варианты осуществления изобретения и многие сопутствующие ему преимущества можно более полно оценить и понять в ходе изучения следующего подробного описания, рассматриваемого в связи с прилагаемыми чертежами, причем:

на Фиг. 1 представлен схематический вид первого варианта осуществления системы компрессора в соответствии с описанным в настоящем документе объектом изобретения;

на Фиг. 2 представлен схематический вид второго варианта осуществления системы компрессора в соответствии с описанным в настоящем документе объектом изобретения, причем некоторые элементы не показаны для простоты изложения;

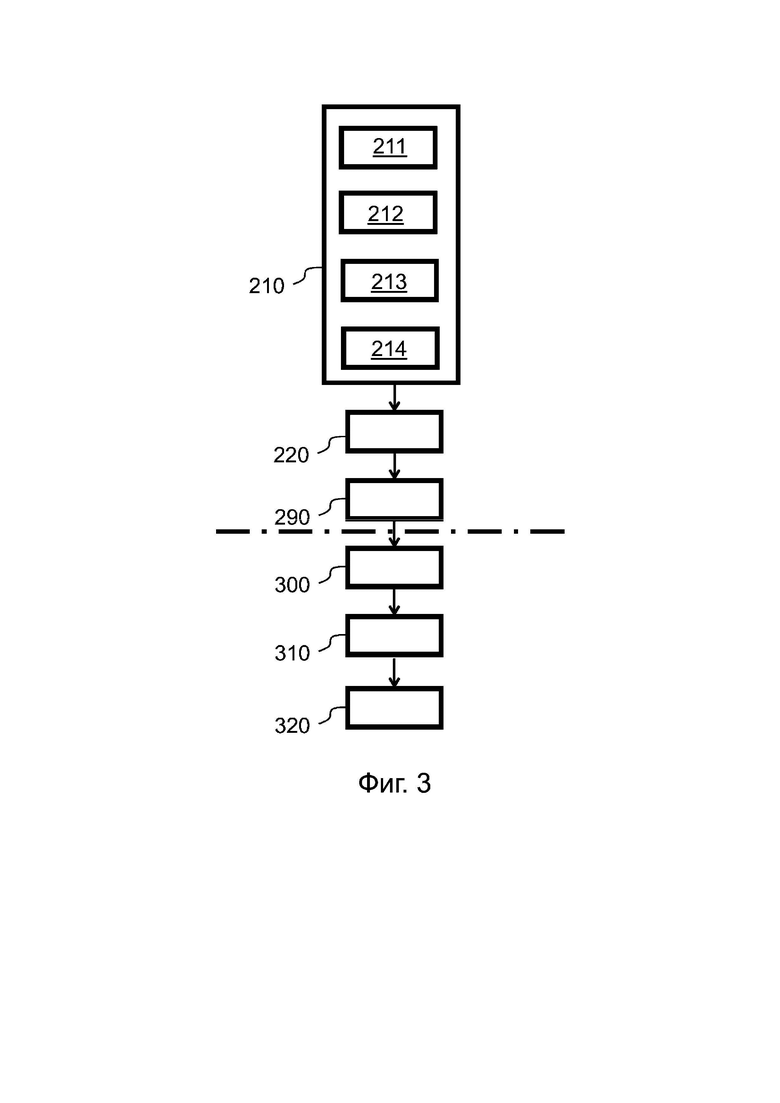

на Фиг. 3 представлена блок-схема варианта осуществления способа управления в соответствии с описанным в настоящем документе объектом изобретения.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0011] Описанный в настоящем документе объект изобретения относится к системам компрессора и способам работы компрессора.

[0012] Система компрессора, в частности предназначенная для применения в нефтегазовой отрасли, выполнена с возможностью приема потока газообразного углеводорода, его обработки и его выдачи под более высоким давлением. В этих типах применения давление входящего потока газа повышают еще перед системой компрессора, т. е. он находится под высоким давлением, например 40 бар. Система компрессора обрабатывает входящий поток газа, повышая его давление до еще более высокого уровня, например до 80 бар.

[0013] Такая система компрессора содержит основной компрессор, более конкретно центробежный компрессор, и систему трубопроводов, которая сообщается по текучей среде с впускным отверстием и выпускным отверстием основного компрессора. Система трубопроводов включает по меньшей мере всасывающий канал, выпускной канал и предпочтительно рециркуляционный канал, выполненный с возможностью формирования контура между впускным отверстием компрессора и выпускным отверстием компрессора.

[0014] Описанная в настоящем документе система компрессора дополнительно включает дополнительный компрессор, более конкретно поршневой компрессор, сообщающийся по текучей среде с системой трубопроводов. Во время останова основного компрессора система трубопроводов по существу является изолированной, и значительное количество технологического газа остается захваченным в системе трубопроводов и внутри основного компрессора. Назначение дополнительного компрессора состоит в откачивании технологического газа из системы трубопроводов после останова, что позволяет выполнить проверку, техническое обслуживание или ремонт основного компрессора без выброса какого-либо значительного количества технологического газа в атмосферу или его сжигания в факеле.

[0015] В частности, дополнительный компрессор выполнен с возможностью сбора технологического газа, захваченного в системе трубопроводов, и его перекачивания в коллектор на линии всасывания или в канал под давлением, расположенный перед системой трубопроводов. Таким образом, дополнительный компрессор выполнен с возможностью увеличения давления захваченного газа до давления внутри коллектора на линии всасывания (например, до 40 бар).

[0016] Другое назначение дополнительного компрессора заключается в рециркуляции несгоревшего газа под пониженным давлением, выпущенного системой компрессора, например, в результате утечки и отведения в атмосферу. На практике один или более компонентов системы компрессора могут испускать газообразный углеводород под пониженным давлением. Например, основной компрессор может иметь механические сухие газовые уплотнения, через которые во время работы осуществляется непрерывная утечка технологического газа, что обусловливается их конструкцией, и которые, следовательно, являются источником газа под пониженным давлением. Кроме того, такие сухие газовые уплотнения могут содержать фильтры, которые предпочтительно поддерживают в теплом состоянии, даже во внерабочее время. Для поддержания в теплом состоянии не работающих в данный момент фильтров и газа, который в них содержится, узел компрессора может содержать систему стравленного газа, которая обеспечивает циркуляцию (теплого) технологического газа внутри фильтра основного компрессора и представляет собой дополнительный источник газа под пониженным давлением.

[0017] В соответствии с некоторыми вариантами осуществления система компрессора содержит газовую турбину, приводящую в действие основной компрессор и другие компоненты, связанные с газовой турбиной, которые испускают газ под пониженным давлением. Например, газовая турбина может иметь пневматический стартер, который использует технологический газ (под давлением) для запуска газовой турбины и испускает газ под пониженным давлением. Кроме того, газовая турбина имеет топливопровод, который необходимо нагревать перед запуском турбины для предотвращения конденсации в топливном газе. Такой нагрев можно осуществлять потоком (теплого) технологического газа, который затем испускается в виде газа под пониженным давлением.

[0018] Чтобы предотвратить выброс газа под пониженным давлением в атмосферу или его сжигание, система компрессора содержит один или более коллекторов, выполненных с возможностью сбора газа под пониженным давлением, испускаемого из одного или более вышеупомянутых компонентов. Такой коллектор соединен по текучей среде с дополнительным компрессором для повышения давления и рециркуляции собранного газа под пониженным давлением.

[0019] В соответствии с предпочтительными вариантами осуществления система компрессора содержит накопительную емкость, расположенную ниже по потоку относительно коллектора, для хранения газа под пониженным давлением, собранного из испускающих газ компонентов, и дополнительный компрессор, сообщающийся по текучей среде с накопительной емкостью.

[0020] Накопительная емкость и дополнительный компрессор могут быть выполнены по форме и размеру с возможностью выполнения задачи опорожнения системы трубопроводов за заданное время после завершения работы основного компрессора. Дополнительный компрессор, выполненный таким образом, имеет более высокую производительность, чем требуется для выполнения задачи рециркуляции газа под пониженным давлением, собранного в результате утечки во время работы основного компрессора. Накопительная емкость позволяет дополнительному компрессору работать в прерывистом режиме, а в периоды между рабочими циклами газ под пониженным давлением хранится в накопительной емкости.

[0021] Ниже будут даны подробные ссылки на варианты осуществления описания, причем один или более примеров проиллюстрированы на чертежах. Каждый из примеров приводится для пояснения описания, а не ограничения настоящего описания. В сущности специалистам в данной области должно быть очевидно, что в рамках настоящего описания можно создавать различные модификации и вариации без отступления от объема или сущности описания. Ссылка в данном описании на «один вариант осуществления», или «вариант осуществления», или «некоторые варианты осуществления» означает, что конкретный признак, структура или характеристика, описанные в связи с вариантом осуществления, включены в по меньшей мере один вариант осуществления описанного объекта изобретения. Таким образом, появление фразы «в одном варианте осуществления», «в варианте осуществления» или «в некоторых вариантах осуществления» в различных местах во всем данном описании не обязательно относится к одному (-им) и тому (тем) же варианту (-ам) осуществления изобретения. Конкретные признаки, структуры или характеристики можно дополнительно комбинировать любым приемлемым способом в одном или более вариантах осуществления.

[0022] При представлении элементов различных вариантов осуществления формы единственного числа и слово «указанный» предназначены для обозначения того, что существуют один или более элементов. Термины «содержащий», «включающий» и «имеющий» предназначены для указания включения и означают, что помимо перечисленных элементов могут существовать дополнительные элементы.

[0023] В соответствии с одним аспектом и со ссылкой на Фиг. 1 описанный в настоящем документе объект изобретения обеспечивает систему 1 компрессора. Система 1 компрессора выполнена с возможностью использования в нефтегазовой отрасли и выполнена с возможностью приема потока газообразного углеводорода, находящегося под давлением выше атмосферного давления, например 40 бар, его обработки и его выдачи под более высоким давлением, чем давление в линии всасывания, например 80 бар.

[0024] Система 1 компрессора содержит по меньшей мере один основной компрессор 100, более конкретно центробежный компрессор. В зависимости от требований к конструкции системы 1 компрессора последняя может содержать два или более основных компрессора 100, расположенных последовательно и/или параллельно.

[0025] Основной компрессор 100 имеет основное впускное отверстие 101, выполненное с возможностью приема обрабатываемого потока газообразного углеводорода, и основное выпускное отверстие 106, выполненное с возможностью выдачи обработанного потока. Основной компрессор 100 дополнительно содержит одно или более механических уплотнений 125, более конкретно сухих газовых уплотнений, расположенных между валом и наружным корпусом собственно основного компрессора 100.

[0026] Принцип работы таких сухих газовых уплотнений предполагает непрерывное стравливание газа из основного компрессора 100 для поддержания буферной прослойки в виде потока газа между движущимися частями. Механическое уплотнение 125 имеет впускное отверстие для газа, выполненное с возможностью сбора технологического газа, стравленного из системы 1 компрессора, и выпускное отверстие для газа, выполненное с возможностью испускания утечки газа под пониженным давлением. Внутри уплотнения газ протекает от впускного отверстия для газа к выпускному отверстию для газа и формирует буферную прослойку между движущимися частями. Предпочтительно механические уплотнения 125 содержат коллектор 126, выполненный с возможностью сбора газа под пониженным давлением, испускаемого из выпускного отверстия для газа. Выражение «газ под пониженным давлением» означает содержащий углеводороды газ, испускаемый под более низким давлением, чем давление технологического газа выше по потоку от основного компрессора 100.

[0027] Система 1 компрессора дополнительно содержит фильтры для буферного газа, расположенные выше по потоку от механических уплотнений 125, для предотвращения попадания жидкостей, механических частиц и других твердых веществ, имеющих диаметр выше заданного предела, в уплотнение и его повреждения. Для фильтрации буферного газа используют по меньшей мере один рабочий фильтр, при этом в запасе находится по меньшей мере один чистый резервный фильтр, на который можно переключаться с рабочего фильтра, чтобы избежать остановки основного компрессора 100 в случае загрязнения рабочего фильтра. Система 1 компрессора содержит систему 127 для подогрева резервного фильтра, выполненную с возможностью подогрева фильтра, находящегося в запасе, посредством стравленного технологического газа, который имеет температуру от 70 °C до 95 °C. Система 127 для подогрева резервного фильтра выполнена с возможностью поддержания газа внутри резервного фильтра в теплом состоянии, чтобы предотвратить конденсацию при вводе резервного фильтра в эксплуатацию. После циркуляции в резервном фильтре стравленный газ отводят с помощью системы 127 для подогрева резервного фильтра, и этот газ представляет собой еще один источник утечки газа под пониженным давлением. Система 127 для подогрева резервного фильтра предпочтительно содержит коллектор 128, выполненный с возможностью сбора газа под пониженным давлением после резервного фильтра.

[0028] Основной компрессор 100 соединен по текучей среде с системой 110 трубопроводов, выполненной с возможностью подачи газа к основному впускному отверстию 101 и сбора газа из основного выпускного отверстия 106. Система 110 трубопроводов имеет впускное отверстие 111 системы, выполненное с возможностью соединения по текучей среде с расположенным выше по потоку источником газа, и выпускное отверстие 116 системы, выполненное с возможностью соединения по текучей среде с расположенным ниже по потоку устройством для приема газа. Коллектор на линии всасывания может быть расположен на впускном отверстии системы, а коллектор на линии нагнетания может быть расположен на выпускном отверстии системы. Система 110 трубопроводов содержит впускной канал 112, проходящий от впускного отверстия 111 системы к основному впускному отверстию 101, и выпускной канал 117, проходящий от основного выпускного отверстия 106 к выпускному отверстию 116 системы. Отсечной клапан 113 на линии всасывания расположен на впускном отверстии 111 системы и выполнен с возможностью открытия или закрытия соединения по текучей среде между впускным каналом 112 и расположенным выше по потоку источником газа. Отсечной клапан 118 на линии нагнетания расположен на выпускном отверстии 116 системы и выполнен с возможностью открытия или закрытия соединения по текучей среде между выпускным каналом 117 и расположенным ниже по потоку устройством для приема газа.

[0029] Система 110 трубопроводов дополнительно содержит по меньшей мере один обратный канал 120, обеспечивающий сообщение по текучей среде между основным выпускным отверстием 106 и основным впускным отверстием 101. Противопомпажный клапан 121 установлен в обратном канале 120 и выполнен с возможностью управления рециркуляционным потоком через обратный канал 120 для предотвращения помпажа в основном компрессоре 100 и/или выравнивания давлений в случае аварийного останова.

[0030] Как показано на Фиг. 2, система 1 компрессора дополнительно содержит привод, выполненный с возможностью приведения в действие основного компрессора 100. В предпочтительном варианте осуществления привод представляет собой газовую турбину 130, механически сопряженную с основным компрессором 100. Топливопровод 131 соединен по текучей среде с газовой турбиной 130 и выполнен с возможностью подачи топливного газа в газовую турбину 130. В варианте осуществления, показанном на Фиг. 2, топливопровод 131 выполнен с возможностью отбора технологического газа из системы 110 трубопроводов или выше по потоку от входного отверстия 111 системы для его использования в качестве топливного газа. В возможном альтернативном варианте осуществления источник топливного газа газовой турбины 130 отличается от технологического газа.

[0031] Предпочтительно система 1 компрессора содержит систему 132 нагрева, выполненную с возможностью циркуляции стравленного технологического или топливного газа по топливопроводу 131 перед запуском газовой турбины 130. Система 132 нагрева предотвращает конденсацию топливного газа на входе в газовую турбину 130, вызванную конвекцией в самом топливопроводе 131. Такой стравленный газ представляет собой источник газа под пониженным давлением, а система 132 нагрева предпочтительно содержит коллектор 133, выполненный с возможностью сбора этого газа.

[0032] В возможном варианте осуществления, также показанном на Фиг. 2, система 1 компрессора дополнительно содержит пневматический стартер 135 для газовой турбины 130. Пневматический стартер 135 выполнен с возможностью сбора технологического газа (который обычно находится под давлением около 40 бар) и преобразования его давления в механическую энергию для раскручивания газовой турбины 130 во время ее запуска. Пневматический стартер 135 испускает газ под пониженным давлением во время запуска газовой турбины 130 и содержит коллектор 136, выполненный с возможностью сбора такого газа под пониженным давлением.

[0033] На прилагаемой Фиг. 1 показан вариант осуществления системы 1 компрессора, содержащей только коллектор 126 для сбора газа под пониженным давлением из механического уплотнения 125 основного компрессора 100.

[0034] На прилагаемой Фиг. 2 показан вариант осуществления системы 1 компрессора, содержащей: коллектор 126 для сбора газа под пониженным давлением из механического уплотнения 125, коллектор 128 для сбора газа под пониженным давлением из системы 127 подогрева резервного фильтра, коллектор 133 для сбора газа под пониженным давлением из системы 132 нагрева и коллектор 136 для сбора газа под пониженным давлением из пневматического стартера 135. На Фиг. 2 некоторые компоненты, такие как обратный канал 120 и дополнительный компрессор 150, не показаны для простоты изложения.

[0035] Предпочтительно система 1 компрессора содержит накопительную емкость 140, соединенную по текучей среде с одним или более коллекторами, описанными выше, для приема и хранения газа под пониженным давлением, протекающего от компонентов, которые его испускают. Система 1 компрессора может содержать другие коллекторы, соединенные по текучей среде с накопительной емкостью 140 и выполненные с возможностью сбора газа под пониженным давлением, испускаемого из какого-либо компонента системы 1 компрессора.

[0036] В варианте осуществления, представленном на Фиг. 1, накопительная емкость 140 соединена по текучей среде с коллектором 126 через канал, имеющий клапан 141 коллектора, который можно открывать и закрывать. В варианте осуществления, представленном на Фиг. 2, накопительная емкость 140 соединена по текучей среде с коллекторами 126, 128, 133 и 136 с помощью соответствующих каналов, имеющих соответствующие клапаны 141 коллектора. В возможном альтернативном варианте осуществления система 1 компрессора содержит множество накопительных емкостей, причем каждая из них соединена по текучей среде с соответствующим коллектором для газа под пониженным давлением. Накопительная емкость 140 по существу представляет собой бак, имеющий внутреннюю камеру для хранения газа при давлении от 1 бар до 20 бар, предпочтительно от 1 бар до 5 бар. Предпочтительно накопительная емкость 140 имеет объем для хранения от 3 M3 до 500 M3. Более предпочтительно накопительная емкость 140 имеет объем для хранения в диапазоне от 5 M3 до 30 M3.

[0037] Система 1 компрессора дополнительно содержит дополнительный компрессор 150, предпочтительно поршневой компрессор, имеющий впускное отверстие для приема газа, которое в данном документе называют «дополнительным впускным отверстием 151», и выпускное отверстие для испускания газа, которое в данном документе называют «дополнительным выпускным отверстием 156».

[0038] Дополнительное впускное отверстие 151 соединено по текучей среде с системой 110 трубопроводов через первый канал 152, который содержит трубопроводный клапан 153, который можно открывать и закрывать. В альтернативном варианте осуществления дополнительное впускное отверстие 151 может быть соединено по текучей среде с внутренней камерой основного компрессора 100, которая также сообщается по текучей среде с системой 110 трубопроводов.

[0039] Дополнительное впускное отверстие 151 также соединено по текучей среде с накопительной емкостью 140 через второй канал 154. Во втором канале 154 может быть установлен клапан для открытия и закрытия канала.

[0040] Путем выбора положения клапана (-ов) 141 коллектора и трубопроводного клапана 153 дополнительный компрессор 150 можно перестраивать на прием газа из накопительной емкости 140 или из системы 110 трубопроводов.

[0041] Отверстие 145 для отведения в атмосферу, управляемое клапаном, соединено по текучей среде с коллектором (-ами) и выполнено с возможностью высвобождения газа под пониженным давлением в атмосферу, когда клапаны 141 коллектора закрыты, что может произойти, когда трубопроводные клапаны 153 открыты в связи с тем, что дополнительный компрессор 150 отбирает текучую среду из системы 110 трубопроводов. Дополнительный выпускной клапан (не показан на прилагаемых чертежах) может быть соединен по текучей среде с системой 110 трубопроводов и выполнен с возможностью высвобождения в атмосферу газа, содержащегося в системе 110 трубопроводов и в основном компрессоре 100. Такой дополнительный клапан можно открывать в случае, если необходимо сбросить давление в системе 1 компрессора, а открыть трубопроводный клапан 153 или запустить дополнительный компрессор 150 не представляется возможным. Факел для сжигания может быть выполнен с возможностью сжигания горючих газов, высвобождаемых через отверстие 145 выпуска в атмосферу и/или дополнительный выпускной клапан.

[0042] Дополнительное выпускное отверстие 156 дополнительного компрессора 150 соединено по текучей среде либо с впускным отверстием 111 системы выше по потоку относительно отсечного клапана 113 на линии всасывания, либо с выпускным отверстием 116 системы ниже по потоку относительно отсечного клапана 118 на линии нагнетания. В варианте осуществления, представленном на Фиг. 1, который является предпочтительным из-за более низкого давления выше по потоку относительно системы 1 компрессора, дополнительное выпускное отверстие 156 соединено по текучей среде с впускным отверстием 111 системы через соединительный канал 157.

[0043] Дополнительный компрессор 150 выполнен с возможностью отбора технологического газа, захваченного в системе 110 трубопроводов после отключения основного компрессора 100 и закрытия отсечных клапанов 113 и 118 на линии всасывания и нагнетания. Затем такой газ перекачивают выше или ниже по потоку относительно системы 110 трубопроводов, и таким образом предотвращается его высвобождение в атмосферу или сжигание в факеле.

[0044] Дополнительный компрессор 150 предпочтительно выполнен с возможностью отбора газа из системы 110 трубопроводов для снижения давления в системе 110 трубопроводов от рабочего давления, составляющего около 60 бар (при отключении основного компрессора 100), до конечного давления, составляющего 10 бар или менее, предпочтительно составляющего 3 бар или менее, за промежуток времени от 15 минут до 20 часов, предпочтительно от 2 часов до 10 часов. В предпочтительном варианте осуществления дополнительный компрессор 150 имеет мощность от 10 кВт до 150 кВт, а расход составляет от 100 Нм3/ч до 2000 Нм3/ч.

[0045] Дополнительный компрессор 150, выполненный, как описано выше, способен отбирать газ под пониженным давлением, собранный в накопительной емкости 140, и перекачивать его выше или ниже по потоку относительно системы 110 трубопроводов во время работы основного компрессора 100, тем самым предотвращая высвобождение газа под пониженным давлением в атмосферу.

[0046] В возможном варианте осуществления накопительная емкость 140 соединена по текучей среде с системой 110 трубопроводов через клапан и может быть выполнена с возможностью приема газа из системы 110 трубопроводов после отключения компрессора 100 перед отбором газа посредством дополнительного компрессора 150.

[0047] Дополнительный компрессор 150, выполненный, как описано выше, имеет более высокую производительность, чем требуется для непрерывного перекачивания газа под пониженным давлением, поэтому накопительная емкость 140 обеспечивает временный сбор газа под пониженным давлением, позволяя лишь периодически запускать дополнительный компрессор 150 для опорожнения накопительной емкости 140, когда давление в ней достигнет определенного значения.

[0048] Предпочтительно система 1 компрессора содержит блок управления, выполненный с возможностью включения и выключения дополнительного компрессора 150 для поддержания в накопительной емкости 140 давления между минимальным заданным значением, например 1,1 бар, и максимальным заданным значением. Максимальное заданное значение предпочтительно составляет менее 20 бар и еще более предпочтительно менее 6 бар. В предпочтительном варианте осуществления максимальное заданное значение составляет около 3 бар.

[0049] В альтернативном варианте осуществления системы 1 компрессора система 1 компрессора не имеет накопительной емкости 140, а дополнительное впускное отверстие 151 непосредственно соединено с одним или более коллекторами 126, 128, 133 и 136. В этом варианте осуществления дополнительный компрессор 150 предпочтительно представляет собой компрессор с регулируемой частотой вращения рабочего вала, способный адаптировать свою производительность к интенсивности выбросов газа под пониженным давлением, и также обеспечивает требуемую производительность для опорожнения системы 110 трубопроводов за промежуток времени от 15 минут до 20 часов, предпочтительно от 2 часов до 10 часов.

[0050] Система 1 компрессора предпочтительно дополнительно содержит байпасный клапан 158, соединяющий по текучей среде дополнительное впускное отверстие 151 с дополнительным выпускным отверстием 156, что позволяет направлять поток в обход дополнительного компрессора. Такой байпасный клапан 158 можно открыть, когда после останова основного компрессора 100 давление газа выше по потоку относительно отсечного клапана 113 на линии всасывания опустится ниже давления в системе 110 трубопроводов. Это позволяет технологическому газу естественным путем вытекать из системы 110 трубопроводов.

[0051] В соответствии со вторым аспектом и со ссылкой на Фиг. 3 описанный в настоящем документе объект изобретения обеспечивает способ работы компрессора, в частности работы основного компрессора 100 из системы 1 компрессора.

[0052] Во время работы или запуска компрессора 100 способ включает этап A1 (блок 210 на Фиг. 3) сбора газа под пониженным давлением, более конкретно газа под пониженным давлением, собранного в коллекторах 126, 128, 133 и 136 соответственно, варианта осуществления, показанного на Фиг. 2.

[0053] Этап A1 (блок 210 на Фиг. 3) предпочтительно содержит один или более из следующих подэтапов.

[0054] A11) (блок 211 на Фиг. 3) Сбор буферного газа под пониженным давлением из механического уплотнения 125 компрессора 100, более конкретно через коллектор 126.

[0055] A12) (блок 212 на Фиг. 3) Сбор стравленного газа, используемого для подогрева газа, содержащегося в объеме внутри фильтра механического уплотнения 125 компрессора 100, более конкретно через коллектор 128.

[0056] A13) (блок 213 на Фиг. 3) Сбор газа под пониженным давлением из пневматического стартера 135 газовой турбины 130, приводящей в действие компрессор 100, во время запуска газовой турбины 130, более конкретно через коллектор 136.

[0057] A14) (блок 214 на Фиг. 3) Сбор стравленного газа, используемого для нагрева топливопровода 131 газовой турбины 130, приводящей в действие компрессор 100, более конкретно через коллектор 133.

[0058] Этап A1 (блок 210 на Фиг. 3) дополнительно предпочтительно включает накопление газа под пониженным давлением внутри накопительной емкости 140.

[0059] Способ дополнительно включает этап A2 (блок 220 на Фиг. 3) перекачивания газа под пониженным давлением в канал под давлением, более конкретно в канал, соединенный по текучей среде с системой 110 трубопроводов, описанной выше, предпочтительно выше по потоку относительно отсечного клапана 113 на линии всасывания. Этап A2 (блок 220 на Фиг. 3) предпочтительно включал перекачку газа под пониженным давлением из накопительной емкости 140 после достижения в накопительной емкости 140 максимального заданного значения давления. Максимальное заданное значение предпочтительно составляет 20 бар или менее и еще более предпочтительно менее 6 бар. Этап A2 (блок 220 на Фиг. 3) предпочтительно выполнен с применением поршневого компрессора, в частности с применением дополнительного компрессора 150, описанного выше.

[0060] Способ дополнительно включает этап A9 (блок 290 на Фиг. 3) отключения компрессора 100. После отключения компрессора 100 способ включает этап B0 (блок 300 на Фиг. 3) герметизации отсечного клапана 113 на линии всасывания и отсечного клапана 118 на линии нагнетания.

[0061] После этапа B0 (блок 300 на Фиг. 3) способ включает этап B1 (блок 310 на Фиг. 3) сбора технологического газа из компрессора 100, более конкретно из системы 110 трубопроводов. В предпочтительном варианте осуществления этап B1 (блок 310 на Фиг. 3) выполняют через первый канал 152, описанный выше.

[0062] Способ дополнительно включает этап B2 (блок 320 на Фиг. 3) перекачки технологического газа в канал под давлением, выполняемый тем же поршневым компрессором, который используют на этапе A2 (блок 320 на Фиг. 3). В возможном варианте осуществления технологический газ, поступающий из системы 110 трубопроводов, может временно содержаться в накопительной емкости 140 перед перекачиванием в канал под давлением.

Изобретение относится к системам газовых компрессоров и к способам работы компрессора. Система (1) компрессора содержит основной компрессор (100), систему (110) трубопроводов, содержащую отбираемый технологический газ, после останова основного компрессора (100), и один или более компонентов (125), которые испускают или через которые утекает технологический газ под пониженным давлением во время работы или запуска компрессора (100); система (1) компрессора дополнительно содержит один или более коллекторов (126), выполненных с возможностью сбора технологического газа под пониженным давлением, испускаемого из указанных компонентов (125), и дополнительный компрессор (150), соединенный по текучей среде с системой (110) трубопроводов и с коллекторами (126) для сжатия технологического газа под пониженным давлением, поступающего из компонентов (125) во время запуска или работы компрессора, и для сжатия технологического газа, поступающего из системы (110) трубопроводов после останова компрессора (1). 2 н. и 16 з. п. ф-лы, 3 ил.

1. Система (1) компрессора, содержащая:

- по меньшей мере один основной компрессор (100), имеющий основное впускное отверстие (101) и основное выпускное отверстие (106);

- дополнительный компрессор (150), имеющий дополнительное впускное отверстие (151) и дополнительное выпускное отверстие (156);

- систему (110) трубопроводов, выполненную с возможностью подачи технологического газа в основное впускное отверстие (101) и сбора технологического газа из основного выпускного отверстия (106);

- один или более компонентов (125; 127; 132; 135), испускающих газ под пониженным давлением, причем каждый компонент имеет коллектор (126; 128; 133; 136), выполненный с возможностью сбора газа под пониженным давлением;

причем дополнительное впускное отверстие (151) соединено по текучей среде с одним или более из указанных коллекторов (126; 128; 133; 136) и выполнено с возможностью приема газа под пониженным давлением из одного или более из указанных коллекторов (126; 128; 133; 136); и

при этом дополнительное впускное отверстие (151) соединено по текучей среде с системой (110) трубопроводов и выполнено с возможностью отбора технологического газа из системы (110) трубопроводов после останова основного компрессора (100).

2. Система (1) компрессора по п. 1, в которой один из указанных компонентов представляет собой механическое уплотнение (125), имеющее впускное отверстие для газа и выпускное отверстие для газа, причем указанное механическое уплотнение выполнено с возможностью сбора стравленного технологического газа через впускное отверстие для газа и испускания газа под пониженным давлением через выпускное отверстие для газа, при этом поток газа между впускным отверстием для газа и выпускным отверстием для газа образует буферную прослойку между движущимися частями, причем коллектор (126) механического уплотнения (125) выполнен с возможностью сбора газа под пониженным давлением из указанного выпускного канала для газа.

3. Система (1) компрессора по п. 1, дополнительно содержащая:

- механическое уплотнение (125), более конкретно сухое газовое уплотнение, имеющее по меньшей мере один установленный фильтр для буферного газа и по меньшей мере один резервный фильтр, и

при этом один из указанных компонентов представляет собой систему (127) подогрева резервного фильтра, выполненную с возможностью подогрева указанного по меньшей мере одного резервного фильтра со стравленным газом, при этом коллектор (128) системы (127) подогрева резервного фильтра выполнен с возможностью сбора газа под пониженным давлением из указанной системы (127) подогрева резервного фильтра.

4. Система (1) компрессора по п. 1, дополнительно содержащая:

- газовую турбину (130), выполненную с возможностью приведения в действие основного компрессора (100);

причем один из указанных компонентов, испускающих газ под пониженным давлением, представляет собой пневматический стартер (135) для газовой турбины (130), при этом коллектор (136) пневматического стартера (135) выполнен с возможностью сбора газа под пониженным давлением, испускаемого из пневматического стартера (135) во время запуска газовой турбины (130).

5. Система (1) компрессора по п. 1, дополнительно содержащая:

- газовую турбину (130), выполненную с возможностью приведения в действие основного компрессора (100);

- топливопровод (131), соединенный по текучей среде с газовой турбиной (130) и выполненный с возможностью подачи топливного газа в газовую турбину (130);

причем один из указанных компонентов, испускающих газ под пониженным давлением, представляет собой систему (132) нагрева, выполненную с возможностью циркуляции топливного газа в топливопроводе (131) перед запуском газовой турбины (130), при этом коллектор (133) системы (132) нагрева выполнен с возможностью сбора газа под пониженным давлением, испускаемого системой (132) нагрева во время нагревания топливопровода (131).

6. Система (1) компрессора по любому предшествующему пункту, дополнительно содержащая:

- накопительную емкость (140), соединенную по текучей среде с одним или более из указанных коллекторов (126; 128; 133; 136) и с дополнительным впускным отверстием (151),

причем указанный дополнительный компрессор (150) выполнен с возможностью перекачивания газа из указанной накопительной емкости (140).

7. Система (1) компрессора по п. 6, в которой накопительная емкость (140) имеет объем от 3 м3 до 500 м3, предпочтительно от 5 м3 до 30 м3.

8. Система (1) компрессора по п. 6 или 7, дополнительно содержащая:

- блок управления, выполненный с возможностью включения и выключения указанного дополнительного компрессора (150) для поддержания давления в накопительной емкости (140) между минимальным заданным значением и максимальным заданным значением,

причем указанное максимальное заданное значение предпочтительно составляет менее 20 бар, более предпочтительно менее 6 бар.

9. Система (1) компрессора по любому предшествующему пункту, в которой дополнительный компрессор (150) представляет собой поршневой компрессор.

10. Система (1) компрессора по любому предшествующему пункту, в которой дополнительный компрессор (150) выполнен с возможностью отбора газа из системы (110) трубопроводов во время останова основного компрессора (100) для снижения давления в системе (110) трубопроводов от рабочего давления системы (110) трубопроводов до давления останова, причем указанное давление останова предпочтительно составляет менее 10 бар и более предпочтительно менее 3 бар.

11. Система (1) компрессора по п. 10, в которой дополнительный компрессор (150) выполнен с возможностью снижения давления в системе (110) трубопроводов от рабочего давления до давления останова за промежуток времени от 15 минут до 20 часов, предпочтительно от 2 часов до 10 часов.

12. Система (1) компрессора по любому предшествующему пункту, дополнительно содержащая:

- трубопроводный клапан (153), соединяющий по текучей среде дополнительное впускное отверстие (151) с системой (110) трубопроводов; и

- клапан (141) коллектора, соединяющий по текучей среде дополнительное впускное отверстие (151) с одним или более коллекторами (126; 128; 133; 136).

13. Система (1) компрессора по любому предшествующему пункту, в которой система (110) трубопроводов имеет впускное отверстие (111) системы, соединенное по текучей среде с основным впускным отверстием (101), и выпускное отверстие (116) системы, соединенное по текучей среде с основным выпускным отверстием (106),

причем система (1) компрессора дополнительно содержит:

- отсечной клапан (113) на линии всасывания, расположенный на впускном отверстии (111) системы для избирательной герметизации впускного отверстия (111) системы; и

- отсечной клапан (118) на линии нагнетания, расположенный на выпускном отверстии (116) системы для избирательной герметизации выпускного отверстия (116) системы.

14. Система (1) компрессора по п. 13, в которой дополнительное выпускное отверстие (156) соединено по текучей среде с входным отверстием (111) системы перед отсечным клапаном (113) на линии всасывания или дополнительное выпускное отверстие (156) соединено по текучей среде с выпускным отверстием (116) системы после отсечного клапана (118) на линии нагнетания.

15. Система (1) компрессора по любому предшествующему пункту, дополнительно содержащая:

- байпасный клапан (158), соединяющий по текучей среде дополнительное впускное отверстие (151) с дополнительным выпускным отверстием (156).

16. Способ работы компрессора (100), включающий этапы:

А1) (210) сбора газа под пониженным давлением из компрессора (100) и/или компонента (130; 135), функционально связанного с компрессором (100), во время работы или запуска компрессора (100);

А2) (220) перекачивания указанного газа под пониженным давлением в канал (157) под давлением;

А9) (290) останова компрессора (100);

B1) (310) сбора технологического газа из компрессора (100), когда компрессор (100) не работает, и

В2) (320) перекачивания указанного технологического газа в указанный канал (157) под давлением,

причем этап А1 (210) включает накопление газа под пониженным давлением внутри накопительной емкости (140), а этап А2 (220) включает перекачивание указанного газа под пониженным давлением из накопительной емкости (140) после того, как давление в накопительной емкости (140) достигнет заданного значения.

17. Способ по п. 16, в котором этап А2 (220) выполняют посредством поршневого компрессора (150) и этап В2 (320) выполняют посредством того же поршневого компрессора (150).

18. Способ по п. 16 или 17, включающий этап В0 (300) герметизации отсечного клапана (113) на линии всасывания, соединенного по текучей среде с впускным отверстием (101) указанного компрессора (100), и герметизации отсечного клапана (118) на линии нагнетания, соединенного по текучей среде с выпускным отверстием (106) указанного компрессора (100), выполняемый после этапа А9 (290) и перед этапом В1 (310), причем указанный канал под давлением соединен по текучей среде с отсечным клапаном (113) на линии всасывания перед отсечным клапаном (113) на линии всасывания или указанный канал под давлением соединен по текучей среде с отсечным клапаном (118) на линии нагнетания после отсечного клапана (118) на линии нагнетания.

| US 20030068230 A1, 10.04.2003 | |||

| US 20120006411 A1, 12.01.2012 | |||

| ЦЕНТРОБЕЖНЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2011 |

|

RU2472043C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2009 |

|

RU2455530C2 |

Авторы

Даты

2023-02-02—Публикация

2020-07-20—Подача