Предлагаемое изобретение относится к боевым частям боеприпасов с осколочными корпусами заданного дробления и может быть использовано для изготовления осколочных боевых частей различных калибров снарядов, боеголовок, ручных гранат, винтовочных гранат, мин и тому подобного.

Из патентной литературы известны конструкции боеприпасов, регулирование дробления оболочки которых достигается формированием на ней поперечных и продольных канавок (см., например, патенты США N 406859, нац. кл. 102-67; N 5157225 от 20.10.92, F42B 12/2; Франции N 1541334, опубл. 26.08.68, N 154133 от 28.05.74, N 2685077 от 13.12.91, F42B 12/24; заявки ФРГ N 2835557 и N 2919268, 1980 г., F42B 13/18), которые создают пилообразный профиль поверхности корпуса, разрушающегося давлением продуктов детонации взрывчатых веществ (ВВ) по схеме "газового клина". Разделение оболочки происходит ориентированно по ослабленным канавками сечениям.

Недостатком известных конструкций является невысокая эффективность действия из-за плохой аэродинамики осколков, снижающей убойный интервал, т.к. фракционный состав и форма поражающих элементов (с коэффициентом формы большим 1,5) находятся в широких пределах.

Наиболее близким к заявленному изобретению является патент РФ №2080549 «Корпус осколочного боеприпаса», где регулирование дробления оболочки боеприпаса достигается формированием на ее внутренней поверхности локализаторов разрушения пилообразного профиля в виде поперечных канавок, снабженных на пологой стороне равнораспределенными рифлями многогранной формы, основание пирамидальных рифлей углублено в оболочку на ширину поперечных канавок и совмещено с вершинами соседних рифлей нижерасположенных канавок, угол при вершине пилообразного профиля которых выполнен равным 65-80°.

Однако данная конструкция, в силу технологии изготовления оболочки боеприпаса, полностью не исключает образований агломератов осколков («сдвоенных», «строенных») вдоль оси боеприпаса, которые снижают плотность осколочного поля.

Штампованные корпуса обладают кристаллографически ориентированной структурой, что приводит к анизотропии механических свойств в различных направлениях по величине. В тангенциальном направлении механические свойства меньше, чем в продольном из-за наличия текстуры, поэтому при подрыве таких корпусов разрушение оболочки раньше происходит вдоль оси, что приводит к появлению осколков удлиненной формы, т.н. «сабли». С целью исключения этого явления на корпуса наносят поперечные локализаторы в виде механической подрезки, или нанесения структурных сеток. Для рационального деления поперечных колец на них наносят продольные канавки, причем размеры продольных и поперечных канавок, шаг между ними выбирают, исходя из заданной массы осколков.

Однако нанесение одной структурной сетки из продольных и поперечных локализаторов только на внутренней поверхности оболочки корпуса, не исключает образование конгломератов осколков в продольном направлении. Это связано с тем, что при изготовлении оболочек корпусов методом холодного прессования путем продавливания металла через матрицу, на их внешней поверхности образуется особо упрочненный нагартованный слой металла, который частично нивелирует влияние поперечных локализаторов на внутренней поверхности оболочки корпуса. При этом внешний диаметр оболочки корпуса подбирается таким образом, чтобы по возможности исключить последующую механическую обработку.

Предлагается запатентовать способ изготовления корпуса боеприпаса, когда при штамповки внутреннего пилообразного профиля, на внешней поверхности корпуса технологически образуется так называемая «волна», появление которой обусловлено продавливанием металла многоступенчатыми пуансонами, через определенно подобранную матрицу. При этом на внешней поверхности корпуса образуется нагартованный слой металла толщиной S≈0,5 мм, обладающий более высокими механическими свойствами к сопротивлению разрушению.

Размеры волны подобраны таким образом, что при последующей механической обработке корпуса, в частности центрирующего утолщения боеприпаса, нагартованный слой срезается в местах стыка рядов пилообразных насечек, создавая тем самым дополнительное ослабление оболочки в зоне концентраторов напряжений.

Примером конкретного исполнения предлагаемого изобретения является конструкция 30-мм корпусов гранат ВОГ-30 и ВОГ-30Д, изготовление которых производится в два этапа: изготовление штампованного полуфабриката с волной и локализаторами на внутренней поверхности и собственно корпуса из полуфабриката путем его механической обработки.

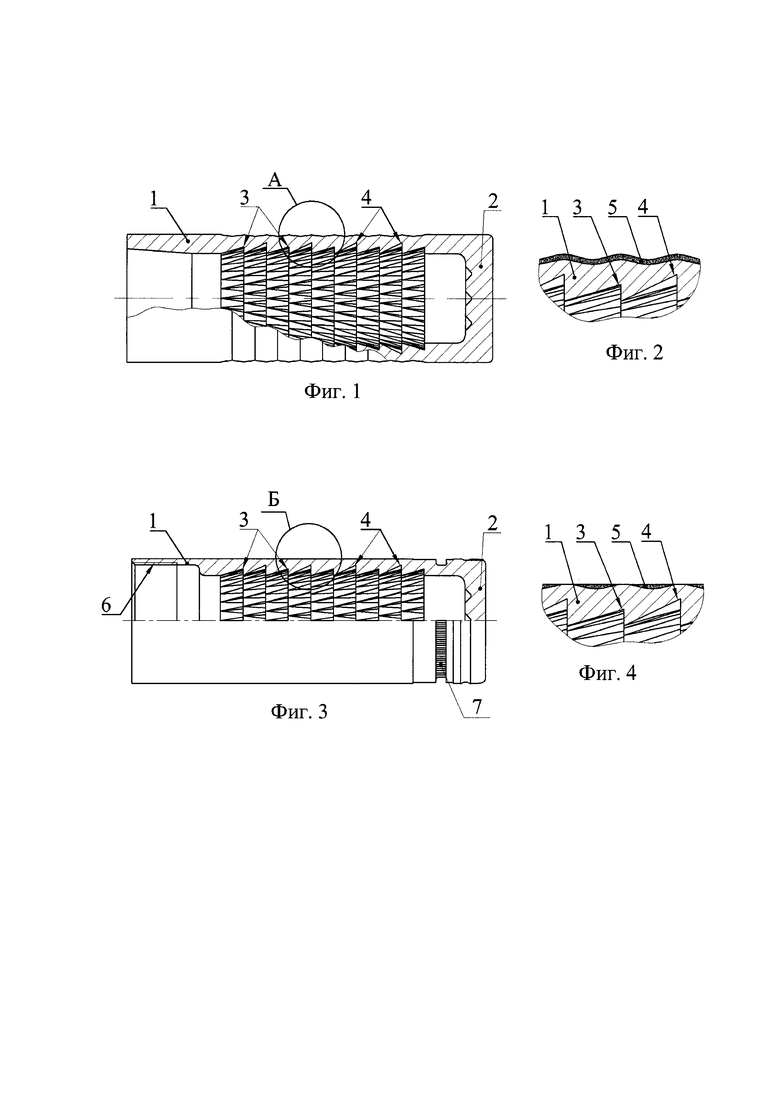

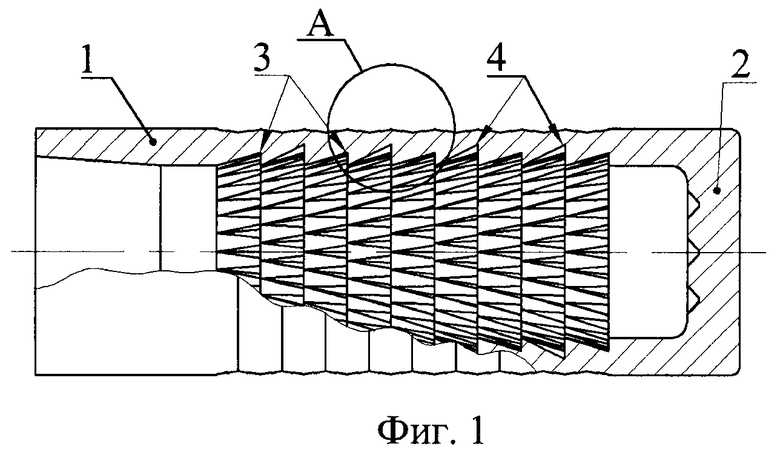

На фиг. 1 представлен общий вид полуфабриката корпуса; на фиг. 2 - вид по А на фиг. 1; на фиг. 3 представлен общий вид корпуса; на фиг. 4 - вид по Б на фиг. 3.

В полуфабрикате корпуса, содержащем оболочку 1 и дно 2, на внутренней поверхности оболочки 1 нанесены локализаторы в виде поперечных канавок пилообразного профиля 3 с шагом, равным 5,5 мм (всего 9 рядов) и пирамидальными рифлями 4, на пологой стороне канавок 3 (фиг. 1, 2), которые образуют пилообразный профиль оболочки 1 в продольном направлении. Основание пирамидальных рифлей 4 совмещено с вершинами соседних рифлей 4 нижерасположенной канавки 3 (фиг. 1), т.е. углубления расположены на поверхности оболочки 1 в шахматном порядке. На внешней поверхности оболочки 1 технологически сформирована волна с нагартованным слоем 5 (Фиг. 2). Размеры волны на полуфабрикате подобраны следующим образом: внешний диаметр волны Ø30,95 мм, внутренний Ø30 мм.

Корпус (фиг. 3), содержащем оболочку 1 и дно 2, получается путем механической обработки полуфабриката, с формированием резьбы под взрыватель 6 и канавки под ведущий поясок 7, а также формированием на наружной поверхности центрирующего утолщения боеприпаса по среднему диаметру ∅29,85 мм. При формировании центрирующего утолщения происходит частичный срез нагартованного слоя 5 (фиг. 4) в местах максимального углубления локализаторов 3 и 4, создавая тем самым дополнительное ослабление оболочки 1 при подрыве боеприпаса.

Использование предлагаемого способа позволяет получить корпуса гранат с увеличенным выходом полезных осколков заданной массы и формы. Обеспечивается отсутствие «саблевидных» осколков.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1995 |

|

RU2080549C1 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171964C1 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1995 |

|

RU2080550C1 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1996 |

|

RU2098743C1 |

| ОСКОЛОЧНАЯ ГРАНАТА | 2012 |

|

RU2503920C1 |

| ВЫСТРЕЛ ДЛЯ ПОДСТВОЛЬНОГО ГРАНАТОМЕТА | 2007 |

|

RU2347176C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСТУПОВ НА ПОВЕРХНОСТИ КОРПУСА БОЕПРИПАСА | 2001 |

|

RU2205356C2 |

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 2009 |

|

RU2409803C1 |

| ОСКОЛОЧНАЯ ГРАНАТА | 2012 |

|

RU2486443C1 |

| ГРАНАТА | 2012 |

|

RU2486440C1 |

Изобретение относится к боевым частям боеприпасов с осколочным корпусом заданного дробления и может быть использовано для изготовления осколочных боевых частей различных калибров снарядов, боеголовок, ручных гранат, винтовочных гранат, мин. Корпус осколочного боеприпаса содержит оболочку, на внутренней поверхности которой выполнены локализаторы разрушения пилообразного профиля в виде поперечных канавок, снабженных на пологой стороне равнораспределенными рифлями пирамидальной формы. На внешней поверхности оболочки, напротив локализаторов разрушения, выполнено снятие упрочненного слоя металла - нагартовки. Достигается технический результат - обеспечение увеличенного выхода полезных осколков заданной массы и формы, а также отсутствие «саблевидных» осколков. 4 ил.

Корпус осколочного боеприпаса, содержащий оболочку, на внутренней поверхности которой выполнены локализаторы разрушения пилообразного профиля в виде поперечных канавок, снабженных на пологой стороне равнораспределенными рифлями пирамидальной формы, отличающийся тем, что на внешней поверхности оболочки, напротив локализаторов разрушения, выполнено снятие упрочненного слоя металла – нагартовки.

| КОРПУС ОСКОЛОЧНОГО БОЕПРИПАСА | 1995 |

|

RU2080549C1 |

| РЕАКТИВНЫЙ СНАРЯД | 2005 |

|

RU2286531C1 |

| ОСКОЛОЧНАЯ ГРАНАТА | 2012 |

|

RU2503920C1 |

| СЪЕМНОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ОБРАЗОВАНИЯ ОТКОСОВ К РАБОЧЕМУ ОРГАНУ МНОГОКОВШОВОГО ТРАНШЕЙНОГО | 0 |

|

SU180140A1 |

| Рабочий орган для распределения сыпучих материалов | 1988 |

|

SU1541334A1 |

| US 5157225 A1, 20.10.1992. | |||

Авторы

Даты

2023-02-03—Публикация

2021-07-26—Подача