Изобретение относится к способу комплексной диагностики технического состояния межроторных подшипников двухвальных авиационных и наземных газотурбинных двигателей методами вибродиагностики и может быть использовано в авиадвигателестроении и организациями, эксплуатирующими данные двигатели, для раннего выявления возникающих дефектов в процессе изготовления, эксплуатации, технического обслуживания и ремонта газотурбинных двигателей.

Межроторный подшипник является одним из самых уязвимых элементов авиационных двухконтурных двигателей. Это объясняется постоянно изменяющимися многофакторными нагрузками, воздействующими на подшипник. Методики расчета долговечности подшипников, работающих в таких условиях, не учитывают всех внешних факторов и дают значительное отклонение от реально полученных результатов. Большой разброс наработки до отказа межроторного подшипника свидетельствует о нестабильности нагрузок, воздействующих на подшипник на разных объектах.

Количество поврежденных подшипников качения составляет всего несколько процентов от числа двигателей, на которых они установлены, но при этом последствия для газотурбинного двигателя и для всего летательного аппарата в целом могут быть столь существенны, что это выводит данный отказ на одно из первых мест в списке наиболее опасных неисправностей. Выход из строя межроторного подшипника может привести к созданию и развитию аварийной ситуации из-за отказа двигателя в полете и, как следствие, вынужденному прекращению полетного задания на самолетах с двумя двигателями либо потере летательного аппарата, если на нем установлен только один двигатель. Поэтому определение технического состояния межроторного подшипника и контроль его изменения, необходимый для раннего обнаружения зарождающихся дефектов на всех этапах жизненного цикла авиационных двухконтурных газотурбинных двигателей имеет решающее значение для обеспечения безопасности полетов летательных аппаратов.

Аналогом предлагаемого изобретения является известный способ диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя, который включает раскручивание ротора, регистрацию сигналов вибрации вибродатчиком, установленным на корпусе газотурбинного двигателя, с последующим его преобразованием и оценку технического состояния межроторного подшипника. Измерения сигналов вибрации выполняются на установившихся режимах при частотах вращения ротора высокого давления более 90% от максимального значения с последующим преобразованием их в амплитудно-частотный спектр, из которого выделяют сепараторную частоту межроторного подшипника и частоты вращения роторов высокого и низкого давления (RU 2478923 С2, 10.04.2013).

Этот способ предполагает регистрацию сигналов вибрации вибродатчиком, установленным на корпусе газотурбинного ГТД, поэтому он имеет следующий недостаток. В случае расположения вибродатчика на корпусе двигателя происходит ослабление амплитуды вибрации дефектного подшипника, что не позволяет выделить ее из общего шумового фона даже при максимальной амплитуде вибрации от глубоких повреждений деталей подшипника. Это снижает вероятность обнаружения дефектного подшипника.

Второй недостаток состоит в том, что данный способ диагностики межроторных подшипников двухроторных газотурбинных двигателей при практическом использовании продемонстрировал нестабильность результатов, выразившуюся в том, что в ряде случаев при наличии вышеизложенных диагностических признаков после разборки двигателя состояние межроторного подшипника не имеет отклонений от технических условий /см. журнал «Двигатель», №3, 2012, с.18-21.

Также при исследованиях двигателя с отказавшим межроторным подшипником при его работе на всех режимах сепараторная частота не проявлялась совсем, вплоть до заклинивания подшипника (третий недостаток).

Эксперименты, проведенные для выявления корреляции вибросигнала с датчика, установленного непосредственно на деталях подшипника, и датчика, установленного на корпусных деталях двигателя, демонстрируют полное отсутствие сходимости полученных результатов. Из этого следует, что все методы диагностики, основанные на анализе амплитуды лишь сепараторной частоты и при использовании информации с вибродатчиков, установленных на корпусных деталях двигателя, имеют низкую вероятность раннего обнаружения появления дефектов межроторного подшипника.

В качестве прототипа выбран способ диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя (RU 2537669 C1, 10.01.2015).

Способ диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя, включающий раскручивание ротора, регистрацию сигналов вибрации вибродатчиком с последующим их преобразованием и оценку технического состояния межроторного подшипника, отличающийся тем, что регистрацию сигналов производят вибродатчиком, установленным на виброводе, контактирующем с полкой рабочей лопатки турбины высокого давления вблизи диагностируемого подшипника и закрепленном изолированно от корпуса двигателя с помощью пружинного механического демпфера в окне осмотра передней части рабочих лопаток турбины высокого давления, при этом ротор низкого давления раскручивают ручным приводом до частоты вращения 60-100 об/мин, а преобразование и оценку технического состояния межроторного подшипника производят с помощью метода пик-фактора.

Известному устройству присущи следующие недостатки: устройство фиксируется в проточной части двигателя, так как его конструкция не позволяет надежно зафиксировать датчик непосредственно на ротор двигателя, рядом с исследуемым узлом внутри корпуса ГТД. В связи с этим увеличивается расстояние, которое проходят акустические волны, а также происходит их ослабление и изменение параметров по причине разнородности среды прохождения регистрируемого сигнала. Все это ослабляет амплитуду полезного акустического сигнала.

Задачей предлагаемого изобретения является повышение достоверности результата при проведении оценки технического состояния межроторного подшипника.

Ожидаемый технический результат - максимальное приближение к внешним условиям работы подшипника при проведении его диагностики и повышение достоверности результата при проведении оценки технического состояния межроторного подшипника.

Ожидаемый технический результат достигается тем, что в известном способе диагностики технического состояния межроторного подшипника двухвального ГТД, включающем раскручивание ротора, регистрацию сигналов вибрации вибродатчиком с последующим их преобразованием и оценку технического состояния межроторного подшипника с помощью метода пик-фактора, вибродатчик выполняют беспроводным, устанавливают его с помощью удлинительной штанги через окно осмотра рабочих лопаток на полку рабочей лопатки турбины высокого давления вблизи диагностируемого подшипника с помощью присоски.

Существенное значение для качественного проведения вибродиагностики имеет место установки вибродатчика, однотипность и качество его монтажа, что и обеспечивает предлагаемый способ.

Невозможность получения достоверного результата при проведении диагностики технического состояния межроторного подшипника путем установки датчика вибрации на корпусе двигателя определяет необходимость приближения места установки датчика непосредственно к источнику вибрации, в нашем случае - к диагностируемому подшипнику с дефектами поверхностей. Конструктивно межроторный подшипник установлен между двумя вращающимися валами и находится в масляной полости, что не позволяет установить вибродатчик непосредственно на подшипник. Также препятствуют этому вращающиеся в процессе работы двигателя детали турбин и их высокие рабочие температуры.

Способ позволяет получать и исследовать вибрационные сигналы деталей ротора высокого давления, находящихся в непосредственном контакте с узлом его опоры, и с минимальными потерями и искажениями передать их на датчик. Проводится измерение и анализ параметров вибрации, возникающих при взаимодействии участков поврежденных рабочих поверхностей взаимодействующих деталей диагностируемых подшипников, которые существенно изменяются в зависимости от степени развития дефектов подшипника.

Вибросигнал от межроторного подшипника через диск, замковую часть и полку рабочей лопатки турбины высокого давления передается на вибродатчик. Вибродатчик с помощью удлинительной штанги, на конце которой находится резьбовое соединение, устанавливают на полку рабочей лопатки двигателя через окно осмотра передней части рабочих лопаток таким образом, чтобы максимально приблизиться к подшипниковой опоре ГТД. С помощью присоски виброакустический датчик фиксируют на полку рабочей лопатки, затем разъединяют резьбовое соединение между датчиком и удлинительной штангой. Удлинительную штангу извлекают из внутренней части ГТД через окно осмотра рабочих лопаток. Затем выполняется ручная прокрутка роторов двигателя и измерение виброакустических параметров.

Использование окна осмотра передней части рабочих лопаток турбины высокого давления для применения удлинительной штанги позволяет максимально приблизить виброакустический датчик к источнику вибрации без разборки ГТД. Это существенно снижает трудозатраты при проведении диагностики технического состояния межроторного подшипника. Кроме того, фиксация датчика на полке рабочей лопатки позволяет избежать его перемещения при проведении диагностики технического состояния межроторного подшипника, что уменьшает наличие побочных вибрационных сигналов.

Проведение диагностики технического состояния межроторного подшипника на работающем двигателе невозможно в связи с тем, что из условий эксплуатации аварийный двигатель запускать нельзя. Раскручивание ротора низкого давления ручным приводом до частоты вращения 60-100 об/мин позволяет проводить диагностику технического состояния межроторного подшипника на неработающем двигателе.

Выбор оптимального интервала частот вращения ротора низкого давления обоснован следующими факторами. Минимальная частота вращения ротора 60 об/мин ограничена минимальной частотой рабочего диапазона вибродатчика. Максимальная частота вращения ротора 100 об/мин ограничена техническими характеристиками ручного привода.

Раскручивание только ротора низкого давления производится для исключения паразитного влияния вибрации коробок редукторов и агрегатов газотурбинного двигателя, соединенных с ротором высокого давления.

Суть метода пик-фактора состоит в том, что наличие даже зарождающихся дефектов в подшипнике приводит к появлению высокочастотных ударных импульсов и, следовательно, к увеличению уровней пиков амплитуд в высокочастотном сигнале вибрации, при этом его среднеквадратичные уровни, в общем случае, могут даже оставаться неизменными. Рост значения пик-фактора, превышающий некоторый пороговый уровень, свидетельствует о возникновении единичных ударных импульсов, а последующее снижение уровня пик-фактора говорит о появлении большого количества ударных импульсов, опасных для дальнейшей эксплуатации подшипника.

Для оценки технического состояния подшипника с помощью данного метода используют простейший виброметр, позволяющий измерять два параметра вибрации: среднеквадратичное значение (СКЗ) амплитуды вибрации, то есть энергию вибрации, и пиковое значение (ПИК) амплитуды вибрации. Отношение двух параметров ПИК к СКЗ называется пик-фактором (Костюков В.Н., Науменко А.П. «Основы виброакустической диагностики и мониторинга машин» издательство ОмГТУ, 2011, - 441с.).

Оценка технического состояния межроторного подшипника осуществляется по полученному значению пик-фактора. Интервалы значения пик-фактора, по которым оценивается техническое состояние подшипника, зависят от типа двигателя, в котором он установлен. Для заявленного способа оценка технического состояния межроторного подшипника осуществляется в соответствии со следующими интервалами значений пик-фактора: при значении пик-фактора менее 5 подшипник оценивается как исправный; в интервале значений пик-фактора от 5 до 7 необходим дополнительный контроль технического состояния подшипника; при значении пик-фактора более 7 подшипник оценивается как неисправный и двигатель направляется в ремонт.

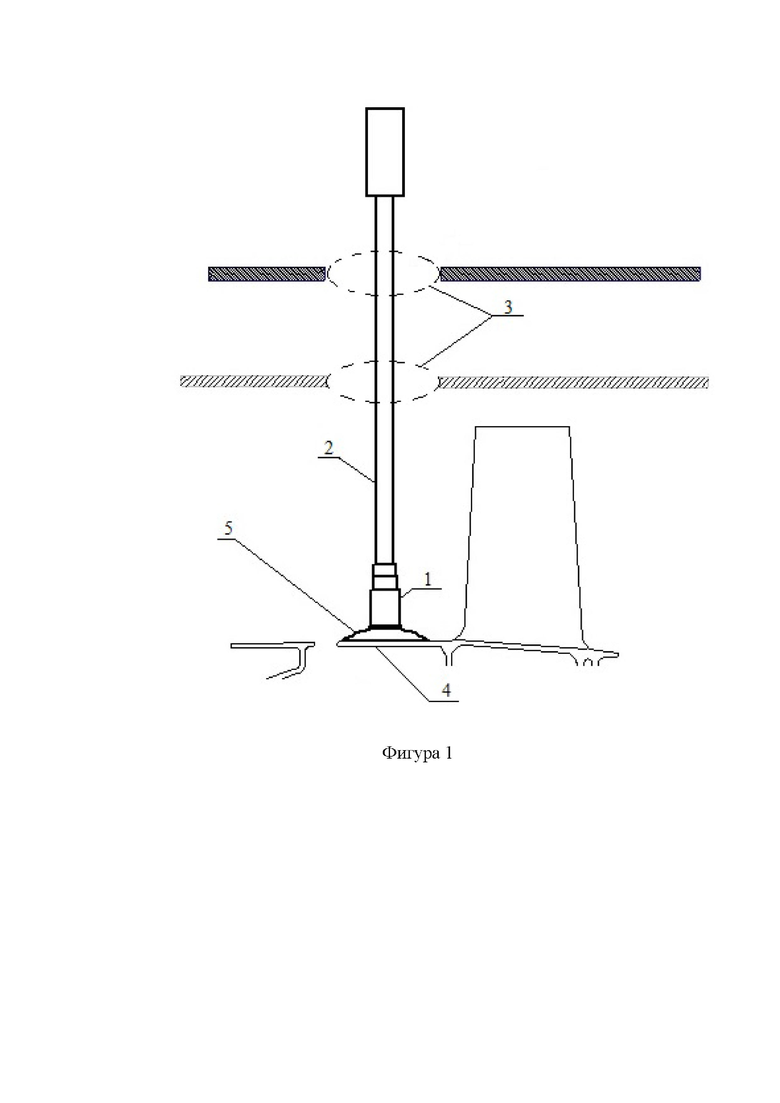

Предлагаемый способ виброакустической диагностики технического состояния подшипников ГТД может быть реализован с помощью устройства, изображенного на фигуре 1, где обозначено: 1 - беспроводной вибродатчик типа VWV001; 2 - удлинительная штанга; 3 - окно осмотра передней части рабочих лопаток турбины высокого давления; 4 - полка рабочей лопатки турбины высокого давления; 5 - резиновая присоска.

Принцип действия данного устройства состоит в следующем. Контроль технического состояния межроторного подшипника выполняют на неработающем двигателе. Перед началом работ снимают заглушку окна осмотра передней части рабочих лопаток турбины высокого давления. Вибродатчик 1 типа VWV001 с помощью удлинительной штанги 2, на конце которой находится резьбовое соединение, через окно осмотра передней части рабочих лопаток турбины высокого давления 3, устанавливают на полку рабочей лопатки турбины высокого давления 4 таким образом, чтобы максимально приблизиться к подшипниковой опоре ГТД и фиксируют с помощью резиновой присоски 5, затем разъединяют резьбовое соединение между вибродатчиком и удлинительной штангой. Удлинительную штангу извлекают из внутренней части ГТД через окно осмотра рабочих лопаток.

Для оценки величины амплитуды вибрации, возбуждаемой межроторным подшипником, производят раскрутку ротора низкого давления с помощью ручного привода до частоты вращения 60-100 оборотов в минуту. Осуществляют оценку технического состояния межроторного подшипника с помощью метода пик-фактора. Делают вывод о технической исправности межроторного подшипника (способ диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя RU 2537669 C1, 10.01.2015).

Применение предлагаемого способа позволяет повысить чувствительность и избирательность аппаратуры вибродиагностики за счет выбора места и способа установки вибродатчика и, как следствие, повысить достоверность результата при проведении оценки технического состояния межроторного подшипника; обеспечить максимальное приближение внешних условий работы подшипника, влияющих на результаты проведения замеров вибрации; уменьшить трудовые и финансовые затраты за счет проведения вибродиагностики на неработающем двигателе, что позволяет выполнять работы при проведении всех видов технического обслуживания авиационной техники.

Предлагаемые технические решения имеют изобретательский уровень, поскольку из опубликованных научных данных и известных технических решений явным образом не следует, что заявленная последовательность операций (вибродатчик выполняют беспроводным, устанавливают его с помощью удлинительной штанги через окно осмотра рабочих лопаток на полку рабочей лопатки турбины высокого давления вблизи диагностируемого подшипника с помощью присоски) обеспечивает повышение достоверности результата при проведении оценки технического состояния межроторного подшипника.

Предлагаемые технические решения практически применимы, так как для их реализации могут быть использованы серийно выпускаемые промышленностью беспроводные вибродатчики типа VWV001, присоски из высококачественной резины, применяемые для крепления вибродатчика за счет образования вакуума внутри присоски, удлинительная штанга может быть выполнена из металлической шпильки с резьбовым соединением на конце.

Изобретение относится к способу комплексной диагностики технического состояния межроторных подшипников двухвальных авиационных и наземных газотурбинных двигателей (ГТД) методами вибродиагностики и может быть использовано в авиадвигателестроении. Предлагаемый способ виброакустической диагностики технического состояния подшипников ГТД может быть реализован с помощью устройства, изображенного на фигуре 1, где обозначено: 1 - беспроводной виброакустический датчик типа VWV001; 2 - резиновая присоска; 3 - удлинительная штанга; 4 - окно осмотра передней части рабочих лопаток турбины высокого давления; 5 - полка рабочей лопатки турбины высокого давления. При этом вибродатчик 1 типа VWV001 с помощью удлинительной штанги 3, на конце которой находится резьбовое соединение, через окно осмотра передней части рабочих лопаток турбины высокого давления 4 устанавливают на полку рабочей лопатки турбины высокого давления 5 таким образом, чтобы максимально приблизиться к подшипниковой опоре ГТД, и фиксируют с помощью резиновой присоски 2, затем разъединяют резьбовое соединение между вибродатчиком и удлинительной штангой. Удлинительную штангу извлекают из внутренней части ГТД через окно осмотра рабочих лопаток. Для оценки величины амплитуды вибрации, возбуждаемой межроторным подшипником, производят раскрутку ротора низкого давления с помощью ручного привода до частоты вращения 60-100 оборотов в минуту. Осуществляют оценку технического состояния межроторного подшипника с помощью метода пик-фактора. Делают вывод о технической исправности межроторного подшипника. 1 ил.

Способ виброакустической диагностики технического состояния межроторного подшипника двухвального газотурбинного двигателя, включающий раскручивание ротора, регистрацию сигналов вибрации вибродатчиком с последующим их преобразованием и оценку технического состояния межроторного подшипника, отличающийся тем, что вибродатчик выполняют беспроводным, устанавливают его с помощью удлинительной штанги через окно осмотра рабочих лопаток на полку рабочей лопатки турбины высокого давления вблизи диагностируемого подшипника с помощью присоски, при этом ротор низкого давления раскручивают ручным приводом до частоты вращения 60-100 об/мин, а преобразование и оценку технического состояния межроторного подшипника производят с помощью метода пик-фактора.

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2537669C1 |

| ДИНАМИЧЕСКИЙ МОНИТОРИНГ УЗЛОВ ТРЕНИЯ МОБИЛЬНЫХ ТЕХНИЧЕСКИХ СИСТЕМ | 2020 |

|

RU2748933C1 |

| СПОСОБ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2011 |

|

RU2478923C2 |

| УСТРОЙСТВО ДЛЯ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ МЕЖРОТОРНОГО ПОДШИПНИКА ДВУХВАЛЬНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ | 2014 |

|

RU2552389C1 |

| СПОСОБ ВИБРОАКУСТИЧЕСКОЙ ДИАГНОСТИКИ МЕЖВАЛЬНЫХ ПОДШИПНИКОВ КАЧЕНИЯ ДВУХВАЛЬНЫХ ТУРБОМАШИН И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2200942C2 |

| CN 101672636 A, 17.03.2010 | |||

| US 20110218741 A1, 08.09.2011. | |||

Авторы

Даты

2023-02-06—Публикация

2022-05-13—Подача