Изобретение относится к области машиностроения, в частности к механическим прессам, использующим в своей работе силы гравитации.

Среди известных в технике машин и прессового оборудования, данное изобретение аналогов не имеет.

В 20 веке, в эпоху бурного развития науки и техники, в нашей стране был построен и введен в эксплуатацию (в 1961 г), самый большой на тот момент в мире, гидравлический пресс НКМЗ с усилием в 75 000 тонн. Но уже спустя полвека китайским инженерам удалось превзойти советских конструкторов, создав аналогичный пресс с усилием в 80 000 тонн. Не трудно увидеть, что прогресс в развитии прессового оборудования почти остановился: прирост усилия в 5000 тонн - трудно назвать достижением. Что же помешало китайцам пойти на абсолютный рекорд и построить гидравлический пресс сразу на 100 000 тонн? Отсутствие потребности в таком мощной машине или непреодолимые технические сложности? Точный ответ на этот вопрос неизвестен, и, наверное, одной из причин могло стать снижение удельных характеристик пресса по мере роста его мощности.

Действительно, если у 16 000 тонного пресса этот весовой показатель (отношение усилия пресса к его весу) составляет 8 единиц, то уже у гигантских, советских и китайских, прессах - он падает до скромных 4 единиц. Можно предположить, что при дальнейшем увеличении силовых качеств пресса, это показатель будет снижаться и дальше, и уже у машин с усилием в сотни тысяч тонн он может приблизиться к 2 единицам, а у пресса-миллионника - скатиться до единичной отметки.

Так это или нет - не имеет принципиального значения, поскольку очевидно, что экстенсивный путь развития прессового оборудования является тупиковой ветвью машиностроения и дальнейший прогресс связан с качественно новой технологией создания сверхбольших усилий для обработки заготовок.

Одним из технических решений, как выйти из этого технологического тупика, отказавшись от гигантомании, является, предложенная автором заявки, изобретение под названием "Центробежный пресс-маховик" (заявка 2021130565 от 19.10.2021 г). В его основе лежит идея использовать мощные центробежные силы, возникающие при вращении полого ленточного маховика, ось вращения которого повернута на 90°, по сравнению с классическим маховиком, и лежит в плоскости намотки ленты. Уже при небольших размерах, в пределах 3-4 метрах и массе 20 т, совершая 70 оборотов в секунду, это маховичное кольцо способно создать усилие порядка 100 000 тонн, что является фантастическим достижением в области техники, в частности, для гидравлических прессов, обходя последние по удельному показателю в 1000 раз!

К большому сожалению, у этого интересного изобретения также имеются свои недостатки, и притом довольно существенные. В частности: вращение заготовки с большой скоростью, что создает в ней большие растягивающие напряжения, ее ограниченный размер, большие потери на воздушное трение, большое количество энергии необходимое для раскрутки маховика, а также много времени, что тратится на его разгон и торможение. Все это существенно ограничивает область применения данного изобретения.

Так что полностью отказаться от гигантомании при создании сверхмощных прессов, даже и в 21 веке, у инженеров не получится. Но можно попробовать как-то улучшить их конструкцию и поднять показатели. Например, можно отказаться от силовой станины, на которую приходиться основная масса гидравлического пресса, и заменить ее балластом - искусственным грузом, размещенным над гидравлическими цилиндрами и своей массой уравновешивающим силу реакции опоры со стороны заготовки. При этом можно значительно увеличить площадь основания пресса, а гидравлические цилиндры (или гидроколонны) разнести по его краям, освободив в центре место для силовых плит, передающих давление на заготовку. В качестве балласта можно использовать различные материалы, как более плотные и дорогие, например стальной прокат, так и с меньшей плотностью, но более дешевые, например железобетон, или еще легче и дешевле - смесь песка со щебнем.

Конструкция гравитационного пресса, представленная в заявке, состоит из трех основных частей: верхней (грузовой) платформы с балластом, имеющей форму параллелепипеда, нижней платформы-основания, передающей давление на фундамент, и расположенных между ними вертикальных гидроколонн.

Применительно к прессу-миллионнику размеры обоих платформ в горизонтальной проекции одинаковы и равны 60 на 100 метров. Высота верхней платформы с грузом в 1 000 000 тонн зависит от его плотности, и в самом дешевом варианте (песок со щебнем плотностью 2 т/м3) составляет 85 метров. С бетонным балластом высота платформы будет такой же, а со стальными плитами (средней плотностью 7,5 т/м3) она уменьшится до 24 м. Стоимость стальной платформы можно сократить если использовать комбинированной вариант балласта: металл+бетон (или песок). В этом случае, вертикально расположенные стальные плиты, будут играть роль жесткого каркаса, внутри которого будет располагаться собственно балластный материал. А нижняя платформа пресса расположена так, что лежит на одном уровне с грунтом и фактически является частью фундамента, а ее толщина (или глубина) определяется типом конструкции и используемых материалов, и находится в пределах 10-20 метрах.

Гидравлические колонны пресса достигают высоты 15 метров с амплитудой хода штока 12 -14 м. Их количество зависит от развиваемой ими тяги и, в данном случае, насчитывают 48 штук с усилием 22 000 тонна-сил на колонну, что на 7000 тонн превосходит этот показатель у гидроцилиндров пресса НКМЗ. По этой причине они имеют больший диаметр и повышенное рабочее давление.

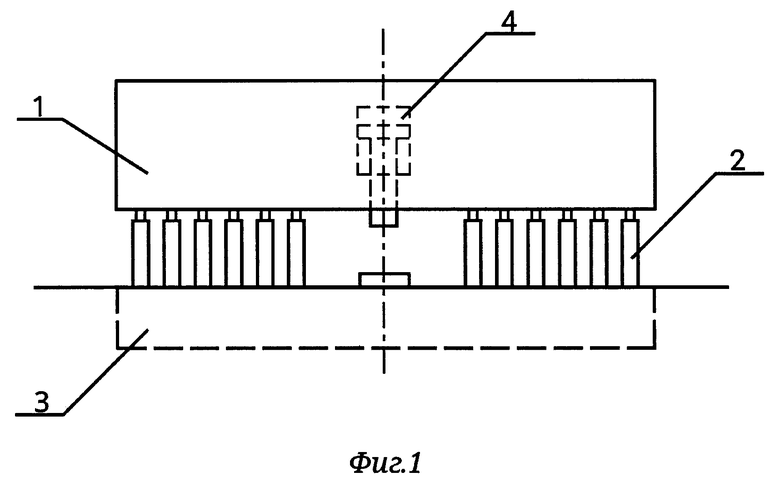

Компоновка гидроколонн, т.е. их местоположение на поверхности фундамента, может быть различной, и в данной конструкции они располагаются по краям в два ряда вдоль длинной стороны основания пресса на расстоянии 6 м друг от друга (если считать от осей колонн). Причем в центре ряда они имеют разрыв шириной около 28 метров, что позволяет подавать заготовку внутрь пресса также и с боковых сторон. Таким образом гидроколонны внутри пресса образуют четыре компактные группы по 12 колонн в каждой, оставляя в центре него достаточно места для размещения заготовки больших размеров. Ее примерные габариты будут 36 на 100 м, - это при расположении заготовки вдоль пресса, и 28 на 60 м - поперек него, что в 6-15 раз превосходит этот показатель у гидравлических прессов-гигантов.

Можно скомпоновать гидроколонны по другому, разместив их по два ряда вдоль коротких сторон пресса с расстоянием от осей 5 м. В этом случае размеры свободного пространства внутри пресса составят 76 на 60 м.

Можно пойти еще дальше и не привязывать гидроколонны жестко к конкретному местоположению, а сделать так, чтобы их можно было передвигать по основанию и ставить в нужное место, т.е. применить гибкую компоновку.

При обработке заготовок малых размеров, требующих небольших усилий формообразования, чтобы не гонять весь пресс целиком, тратя на это значительную энергию и повышая себестоимость производства, целесообразно оснастить его дополнительным гидравлическим оборудованием с меньшим усилием прессования, т.е. помимо основных гидроколонн хорошо бы иметь вспомогательные гидроцилиндры (или один сверхмощный гидроцилиндр) с суммарным усилием до 100 000 т, расположив их снизу, или, для уменьшения высоты пресса, внутри грузовой платформы.

Можно пойти еще дальше и сделать так, чтобы шток сверхмощного гидроцилиндра выполнял бы двойную функцию: кроме активного режима прессования (с усилием до 100 000 т), он мог бы работать и пассивно, выполняя функцию стальной плиты с переменной длиной (но уже для пресса с усилием в миллион тонн), тем самым заменяя собой сразу несколько параллельно расположенных плит. Но в этом случае, поскольку гидроцилиндр не рассчитан на такое сверхвысокое давление, его необходимо будет разгрузить, перенеся усилие на стенки или потолок цилиндра, минуя рабочую жидкость. То есть перемещение штока или поршня гидроцилиндра, после его выдвижения, должно быть заблокировано, и сделать это можно с помощью большого винта до 3 м в диаметре и длиной до 15 м, который необходимо установить в верхней части цилиндра, выдвинув его на необходимую длину, так. чтобы он своим концом упирался в поршень, принимая от него всю нагрузку.

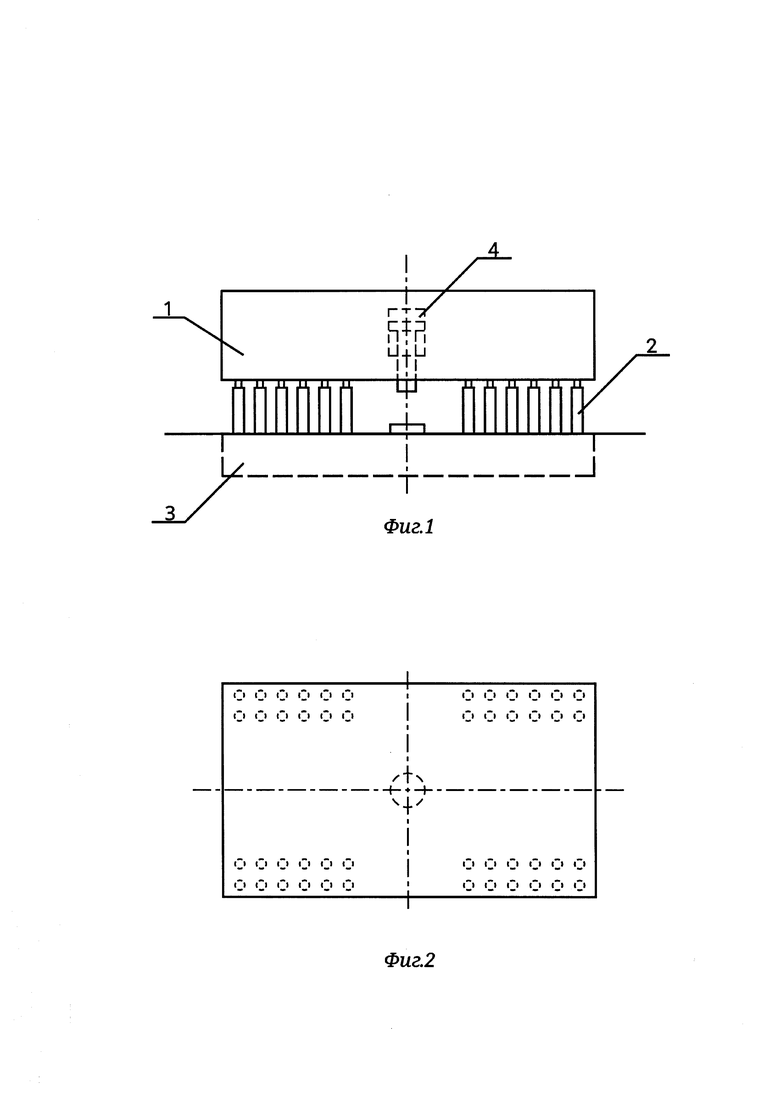

Схема гравитационного пресса, реализующая эту идею, в упрощенном виде, представлена на фиг. 1 (вид сбоку) и фиг. 2 (вид сверху).

Он состоит из верхней (грузовой) платформы I, которая находится в нижнем (нерабочем) положении и своей массой опирается на гидроцилиндры 2, стоящих на нижней платформе-основании 3, через которую передается давление на фундамент пресса. В центре грузовой платформы 1, внутри нее, расположен один сверхмощный гидроцилиндр 4, шток которого выходит наружу пресса и напрямую, без использования траверсы, передает давление на заготовку, которая на схеме не показана. Еще пресс имеет энергетическое оборудование, состоящее из электропривода, насосов высокого давления, резервуаров с маслом, которые на схеме, для ее упрощения, также отсутствуют.

Работает пресс так: гидроколонны поднимают грузовую платформу на заданную высоту, после чего под нее подается матрица с заготовкой, и далее совершается рабочий ход пресса: грузовая платформа опускается и запасенная в ней потенциальная энергия идет на совершение полезной работы - деформацию заготовки.

Техническим результатом изобретения является простота конструкции гравитационного пресса, его колоссальное усилие (благодаря высокой массе), большие размеры рабочего пространства с повышенной амплитудой хода его "траверсы" (грузовой платформы), что позволяет обрабатывать массивные заготовки, недостижимые для современных гидравлических прессов-гигантов. Например, с его помощью можно отпрессовать крылья самолета больших размеров, типа аэробуса, и даже целый его фюзеляж.

Кроме перечисленных достоинств гравитационного пресса, его конструкция имеет и свои недостатки, прежде всего количественные: большие размеры и масса установки, с которыми еще можно смириться, но также один качественный и притом существенный недостаток, поскольку масса грузовой платформы постоянна, затрачиваемая на ее подъем, энергия остается неизменной, в независимости от усилия, прикладываемого к заготовке. А это значит, что при обработке относительно малых по размеру изделий, когда вся мощь пресса будет избыточна, придется расходовать на это много лишней энергии, т.е. энергетический КПД всего процесса будет падать пропорционально снижению усилия прессования. При этом надо отметить, что грузовая платформа пресса-миллионника в поднятом состоянии обладает колоссальной энергетикой: при опускании, с рабочим ходом 12 метров, она выделяет 120 000 МДж энергии, что достаточно, чтобы нагреть и превратить в пар 45 тонн воды, что эквивалентно взрыву 28 тонн тротила. Вот поэтому проблема экономии энергии в таком сверхмощном прессе очень актуальна и требует обязательного решения, которое возможно тремя способами.

1) Идея первого способа заключается в рекуперации излишков энергии, когда при опускании грузовой платформы, рабочая жидкость, вытекающая из гидроцилиндра, движется в обратном направлении через насос высокого давления, заставляя двигатель работать в режиме электрогенератора. К сожалению, из-за невысокого КПД применяемых в прессах гидравлических насосов, а также из-за ее двойного преобразования, такой способ сохранения энергии будет малоэффективным и поэтому для практики непригодным.

2) Идея второго способа заключается в применении грузовой платформы с переменной массой, с заранее рассчитанным усилием прессования и с последующей коррекцией массы платформы, которую можно изменять как скачком, с интервалом в десятки тысяч тонн, так и плавно, используя для этого сыпучий материал или твердые тела. Конструкция пресса при этом значительно усложняется и удорожается, но все-таки позволяет поднять КПД технологического процесса до приемлемого уровня.

3) Идея третьего способа заключается в разработке принципиально иного варианта пресса, конструкция которого больше похожа на классический гидравлический пресс с верхним расположением гидроцилиндров. В этом случае грузовая платформа покоится на обычных металлических колоннах без гидравлики, а гидроцилиндры утоплены (встроены) в верхнюю платформу и своими штоками соединяются с подвижной траверсой, рабочий ход которой осуществляется одновременно с работой насосов (таким образом этот вариант пресса имеет только одно качественное отличие от гидравлического: отсутствие массивной станины, которую заменяет грузовая платформа с балластом). Такой вариант пресса полностью свободен от указанного недостатка, позволяя осуществлять прессование заготовки любых размеров и массы с максимально возможным КПД.

Отдельно следует рассмотреть возможные конструкции гравитационного пресса с переменной массой грузовой платформы.

Для случая с плавным изменением массы, минимальное усилие пресса будет создаваться пустой платформой без балласта, имеющей жесткий силовой каркас, изготовленный из стальных плит, масса которых может достигать 100 000 т. При этом балласт для заполнения платформы может быть как сыпучим, в виде песка со щебнем (дешевый, но худший вариант) или в виде металлической дроби (вариант получше), так и быть твердым в виде металлических плит, брусков или бетонных блоков. Наличие переменной массы также означает, что большая часть балласта (свыше 900 000 т, при минимальном усилии) должна располагаться рядом по бокам от грузовой платформы на очень прочных стеллажах, и по необходимости перемещаться на нее, используя для этого разнообразные механизмы транспортировки, в частности:

- с трением без смазки, перемещая сыпучий материал подобно бульдозеру, что означает низкую производительность и большие энергетические затраты,

- с уменьшенным трением, применяя воздушную смазку для стальных плит, брусков или бетонных блоков,

- с трением качения, когда стальные бруски или блоки изготовлены в виде коротких цилиндров,

- без трения по воздуху, с помощью грузового крана с механическим или электромагнитным захватом (в случае стальной дроби или плит).

Недостатком такого варианта гравитационного пресса является увеличенные в два раза его размеры (вместе со стеллажом) и дополнительным фундаментом, повышенная сложность конструкции и дополнительные затраты на обслуживание, что значительно повышает его себестоимость.

Для случая с дискретным изменением массы грузовой платформы, она по всей длине делится на 12 независимых платформ, размером 8 на 60 метров, каждую из которых держат 4 гидроколонны, расположенные по ее краям. Таким образом, вместо одного гравитационного пресса-миллионника, получается 12 отдельных мини-прессов с усилием 84 000 тонн каждый, расположенных вплотную друг другу. При этом увеличение усилия пресса достигается за счет объединения соседних платформ друг с другом, для чего они должны быть оборудованы механизмом сцепления, который может быть двух типов:

- соединение достигается за счет линейного перемещения гладких штифтов большого диаметра, расположенных по бокам (внутри самой) платформы, с последующей их блокировкой,

- соединение достигается за счет линейного перемещения, путем вращения, гигантских по размеру винтов, что позволяет объединить все платформы в единую жестокую и прочную конструкцию.

Данный вариант свободен от недостатков предыдущей конструкции, в частности, он позволяет оперативно регулировать усилие пресса, без перемещения балласта, но его скачкообразное изменение не позволяет добиться такого идеала, при котором вся потенциальная энергия платформы поглощалась бы самой заготовкой (при любом усилии прессования), а не шла бы на нагревание истекающей из цилиндра жидкости.

Кроме двух основных вариантов пресса с переменной массой, возможен их гибридный вариант, точнее сказать - доработанный второй вариант, когда за основу берется мини-грузовые платформы с постоянной массой, за исключением одной центральной (в случае их нечетного количества), с плавно изменяемой массой от 10 000 до 84 000 тонн, или двух центральных платформ (в случае их четного количества), как в данном примере, с плавно изменяемой массой от 20 000 до 168 000 тонн.

Таким образом гибридный вариант пресса, при незначительном его усложнении, позволяет плавно изменять массу грузовой платформы и усилие пресса от 20 000 до 1 000 000 тонна-сил, что и требуется на практике при обработки заготовок разной массы и размеров, тем самым позволяя до минимума сократить потерю энергии.

Еще одним его достоинством является отсутствие необходимости в обязательных стеллажах по бокам центральной платформы для перемещаемого балласта, так как в этом случае, для его хранения, можно использовать соседние мини-платформы.

Так какая разновидность гравитационного пресса, из всех рассмотренных конструкций, больше подходит для практического применения? Вариант с траверсой и верхним расположением цилиндров, или гибридный вариант с переменной массой грузовой платформы?

На первый взгляд кажется, что вариант с траверсой наиболее подходящий, как достаточно простой, и при этом позволяющий прессовать заготовку в большом диапазоне усилий с минимальной потерей энергии; а еще, что он, по своей конструкции, больше напоминает классической вариант гидравлического пресса. Но при более пристальном его изучении оказывается, что и он имеет свои недостатки, в частности:

- необходимость в траверсе, которая представляет из себя массивную стальную плиту толщиной до 5 метров, что порядком увеличивает высоту всего пресса,

- сложность в обслуживании и ремонте гидроцилиндров, которые со всех сторон закрыты грузовой платформой, а снизу еще и траверсой,

- высокое расположение энергетического и гидравлического оборудования пресса: сверху грузовой платформы на высоте примерно 45 м, что затрудняет к нему доступ обслуживающего персонала. (По сравнению с ним, у пресса с гидроколоннами, рабочее оборудование можно разместить как рядом с ними на поверхности, так и расположив его в полостях бетонного фундамента).

С этими недостатками можно было бы смириться, если бы не имелся еще один, на первый взгляд не существенный изъян конструкции, но который мог бы проявиться в будущем. У такой разновидности пресса максимальные размеры обрабатываемого изделия ограничены размером его траверсы (в данном случае примерно 30 на 40 метров), что не позволяет использовать его габариты по максимуму и прессовать сверхбольшие заготовки до 100 метров в длину.

Не смотря на то, что на начало 21 века в этом отсутствовала необходимость, это не означает, что она не появится через десятки, а тем более сотни лет технологического развития земной цивилизации. А когда возникнет в этом потребность, модернизировать или перестраивать гравитационный пресс, под большие размеры заготовки, будет уже поздно, - за это время он уже станет историческим памятником технокультуры и будет охраняться государством.

Возникает вопрос, а что мешает увеличить размеры траверсы, прежде всего в длину, доведя ее до габаритов рабочей площадки пресса - 50 на 100 м? При этом гидроцилиндры также можно распределить равномерно по всей площади платформы, а не концентрировать их возле центра. Если так сделать, то толщину траверсы необходимо будет удвоить, что увеличит ее массу, и без того не маленькую - 50 000 т, почти на порядок - до 400 000 т. Конечно, массу траверсы можно снизить раза в два, сделав ее полой, что увеличит ее толщину до 15 м и поднимет высоту пресса до 60 м.

Таким образом, получится пресс, состоящий из двух частей: нижней части - траверсы с массой до 1/5 от суммарного веса, и верхней части - грузовой платформы с массой до 4/5 от общего веса.

Такая большая масса траверсы приведет к двум неприятным последствиям: первое - это необходимость установить под нее возвратные гидроколонны общим числом до 12 штук, что вызовет сокращение рабочего пространства внутри пресса, а значит к уменьшению габаритов заготовки. И вторая, самая главная неприятность, - это увеличение минимального усилия прессования почти на порядок - до 200 000 т, что приведет к резкому увеличению энергетических потерь при обработке заготовок с малыми усилиями, что, в свою очередь, нивелирует все достоинства данной конструкции пресса.

Выход из этой ситуации можно найти, если воспользоваться описанной выше идеей, -сделать грузовую платформу с переменной массой (дискретного типа), применив ее в конструкции траверсы. При этом нет необходимости разбивать ее на множество мелких частей, как это было сделано с грузовой платформой, тем самым усложняя ее устройство. Достаточно будет выделить из траверсы центральную часть размером 25 на 50 метров и массой 50 000 т, сделав ее независимой от соседних частей, но при этом дав ей возможность сцепляться с ними в единое целое.

Таким образом, после такой доработки траверсы, гравитационный пресс будет работать в трех режимах прессования:

- первый - с постоянным усилием в 50 000 т, когда центральная часть траверсы работает независимо от соседних частей, создавая давление на заготовку за счет своей потенциальной энергии, накопленной при подъеме на высоту с помощью 2 или 4 возвратных гидроцилиндров. При этом штоки, расположенных выше 12 силовых гидроцилиндров, будут работать пассивно, без создания усилия, вхолостую передвигаясь вверх-вниз.

- второй - с переменным усилием от 50 000 до 250 000 т, когда центральная часть траверсы осуществляет рабочий ход независимо от соседних частей, создавая давление на заготовку одновременно двумя способами: за счет своей собственной массы + усилий 12 гидроцилиндров.

- третий - с переменным усилием от 200 000 до 1 000 000 т, когда давление на заготовку создается одновременно за счет массы всей траверсы + усилий всех 48 гидроцилиндров.

Возможен еще и четвертый режим работы пресса, аналогичный первому, только давление в нем формируется за счет собственной массы поднятой на высоту единой траверсы (200 000 т) и работы 12 возвратных гидроцилиндров. Понятно, что из-за больших энергетических потерь, при обработке изделий с малыми усилиями, такой режим работы пресса на практике применять не целесообразно.

Все описанные выше характеристики режимов пресса, справедливы только для гидроцилиндров общим числом 48 штук, расположенных в платформе (или под ней) по формуле 6×8. При другом их количестве или расположении, приведенные параметры пресса соответственно изменятся в ту или иную сторону.

Решить проблему большой массы траверсы (до 200 000 т) с ее негативным проявлением - высоким минимальным усилием прессования, можно еще одним способом, - это применить конструкцию пресса с двойной траверсой. Для воплощения этой идеи необходимо параллельно основной траверсе создать вторую, меньшую по размерам и массе, которую будут приводить в действие вспомогательные (или малые) гидроцилиндры, с суммарным усилием до 200 000 т, встроенные в главную траверсу, которая (по отношению к малой), будет играть роль грузовой платформы. Таким образом, благодаря значительному снижению массы нижней (малой) траверсы, минимальное усилие пресса во вспомогательном режиме снизится почти на порядок - до 20-30 тыс. тонн, что и нужно для обработки небольших по размеру заготовок. Но при этом еще необходимо будет добиться, чтобы нижний край малой траверсы, в верхнем положении, находился заподлицо с нижней плоскостью большой траверсы, что сделать, без уменьшения длины малых гидроцилиндров и их размещения в полостях нижней траверсы, невозможно. Понятно, что такой вариант пресса будет обладать повышенной сложностью и, учитывая, малую амплитуду рабочего хода, - практическое воплощение такой конструкции будет не целесообразно.

Еще один недостаток такой разновидности пресса (с большой и массивной траверсой) - это его большая высота, порядка 60 метров, которую желательно снизить. Сделать это можно, изменив конструкцию грузовой платформы, путем перемещения большей части балласта с верха платформы в стороны и немного вниз, что приведет к увеличению ее ширины до 100 м, и в своем сечении она станет похожа на букву П, только с укороченными на 90% ножками. При этом, благодаря малой толщине "перекладины" - порядка 5-10 метров, - высота грузовой платформы снизится на 15-20 м, что даст ощутимый результат в уменьшении общей высоты пресса. Можно пойти еще дальше и кардинально изменить конструкцию грузовой платформы, опустив, расположенный по ее бокам балласт (стальной прокат) до нижней платформы, механически соединив их в единое целое. В результате этих преобразований получится П-образная станина, а сам гравитационный пресс станет похожим на обычный гидравлический пресс, который будет противодействовать усилию гидроцилиндров, как за счет собственной массы платформы (уже станины), так и за счет сопротивления ее материала на растяжение, благодаря чему массу станины можно значительно сократить. Все это положительно скажется на весогабаритных характеристиках пресса и приведет к снижению его стоимости.

Из всего сказанного следует вывод, что если и строить гравитационный пресс, с верхним расположением гидроцилиндров и траверсой, то в качестве балласта для грузовой платформы, вместо стали, следует применить бетон или сыпучий материал, и тогда большая масса конструкции пресса будет оправдана дешевизной его грузового балласта, (но надо иметь ввиду, что применение менее плотного материала приведет к увеличению его габаритов, прежде всего высоты). А если в качестве балласта, брать тяжелую сталь, то выбирать следует другую разновидность пресса - с переменной массой грузовой платформы (гибридный вариант), и тогда высокая цена материала будет оправдана достоинствами его конструкции: уменьшенными габаритами и свободными гидроколоннами, которые легко и просто можно ремонтировать и заменять на новые.

В конечном итоге выбор той или иной конструкции гравитационного пресса будет зависеть от тех задач, которые перед ним ставятся и требований, которые к нему предъявляются, в частности такими:

- габаритами обрабатываемой заготовки,

- выбором материала (балласта) для грузовой платформы,

- общими габаритами пресса,

- возможностью ремонта и замены отдельных частей машины,

- минимальном усилии прессования и допустимыми потерями энергии,

- технической простотой или сложностью его конструкции,

- стоимостью пресса и финансовыми возможностями заказчика,

- эстетическими показателями пресса или внешним видом.

Кроме основного назначения пресса-миллионника - обрабатывать давлением крупногабаритные заготовки, используя классической метод прессования, его можно применить и для других целей, в частности для создания мощного газостата, в котором, методом холодного или горячего изостатического прессования, порошковые материалы (и не только их) при высоком давлении, порядка 2000 атмосфер, и температуре свыше 1000°С, подвергают баротермической обработке. При этом на основную массу газостата приходится массивная станина, которая целиком охватывает рабочую камеру установки, сверху и снизу (со стороны крышек), противодействуя высокому давлению и тем самым удерживая ее от разрыва. При этом размеры самой заготовки (прежде всего ее диаметр) ограничены внутренним диаметром камеры аппарата, которая, на сегодняшний день, у самых больших газостатов, не превышает двух метров. Дальнейший рост габаритов камеры тормозится резким увеличением массы станины, поскольку она находится в кубической зависимости от своих размеров.

Так вот, гравитационный пресс, используя свою колоссальную массу, с успехом сможет справиться с задачей противодействия высокому давлению, возникающему в камере газостата. При этом ее внутренний диаметр может достигать 8 м при давлении 2 000 атмосфер, что в 4 раза превосходит самые большие современные газостаты. Это позволит обрабатывать крупногабаритные изделия, какие раньше приходилось изготовлять, используя другие, менее качественные технологии. Например, в таком газостате можно отремонтировать такой известный памятник культуры, как Царь-колокол, которым невозможно пользоваться из-за наличия множества трещин в его корпусе. Используя технологию горячего изостатического прессования, его можно подвергнуть всестороннему обжатию (или по другому - диффузионной сварке) при температуре 650°С и давлению до 2000 атмосфер, что позволит полностью заварить все трещины, сделав это более качественно по сравнению с электросваркой, и тем самым восстановить его звучание.

Также пресс-миллионник можно использовать для изготовления деталей большого диаметра методом гидроэкструзии (выдавливанием заготовки под сверхвысоким давлением жидкости), делая это с высокой производительностью, что на обычных установках невозможно осуществить.

Отдельно следует рассмотреть различные конструкции фундамента для гравитационного пресса.

Понятно, что у такой сверхмощной и сверхтяжелой машины, как пресс-миллионник, и фундамент должен быть соответствующим, способным противостоять колоссальному давлению на грунт, которое достигает порядка 200 т/м2. Обычные сваи, установленные под его нижней платформой, даже большого диаметра и длины, - не способны это сделать. Поэтому лучшим средством противостоять сверхдавлению, будет мощный железобетонный каркас, уходящий в глубину на десятки метров, для уменьшения массы которого его лучше сделать пустотелым, т.е. использовать коробчатый фундамент. При этом площадь его поверхности (во всю глубину) может быть постоянной и совпадать с нижней платформой пресса (0,6 га), а может постепенно увеличиваться в ширину, на максимальной глубине достигая размеров 100 × 100 м, тем самым снижая давление на грунт в два раза. Если в конструкции пресса будут применяться гидроколонны, то необходимое для их работы гидравлическое и энергетическое оборудование, можно разместить непосредственно под ними - в полостях фундамента, что увеличит свободное пространство по бокам от колонн.

Надо понимать, что каким бы мощным не был фундамент под прессом, если его возводить на слабых грунтах (которые преобладают на территории Москвы), то, в течение длительного времени, он все равно начнет погружаться в землю. Поэтому перед инженерами стоит задача-минимум: спроектировать такой фундамент, который бы обеспечивал бы проседание пресса не более допустимого уровня. Было бы хорошо, если его значение не превышало бы несколько десятков сантиметров в столетие. И добиться этого можно используя, вышеописанный коробчатый фундамент.

Но все равно даже такая небольшая, по сравнению с размерами пресса, величина его погружения нежелательна на практике, так как более низкий уровень нижней платформы создает неудобства в перемещении по ней матрицы с заготовкой, особенно сверхбольших размеров и массы. Справиться с этим недостатком можно, если регулярно, по мере погружения фундамента, на нижнюю платформу накладывать стальные листы, таким образом, наращивая ее в высоту и полностью компенсируя проседание пресса. При этом, со временем, высота рабочего пространства под грузовой платформой будет уменьшаться, что не критично для пресса с гидроколоннами, поскольку их можно сдвинуть в стороны, а потом надвинуть сверху на плиты. А вот для пресса с траверсой, эту операцию, с обычными колоннами, без гидравлики, осуществить на практике не получится, что является еще одним минусом его конструкции.

Компенсировать проседание пресса возможно и другим способом, если в его конструкции применить не обычный (пассивный) фундамент, а его более современную разновидность - подвижный (или активный) фундамент.

Его идея заключается в создании под нижней платформой пресса активного слоя, способного увеличивать свою толщину, и тем самым поднимать все сооружение вверх. Для этой цели фундамент в горизонтальной плоскости делится на две части: верхнюю, жестко связанную с самим прессом, - в ее роли будет выступать нижняя платформа, и нижнюю часть, которая может быть как твердой (в виде бетона), так и в виде сыпучего материала (песок+щебень). При этом верхняя часть фундамента (нижняя платформа пресса) должна иметь вертикальные отверстия, равномерно распределенные по ее поверхности, через которые под нее, под большим давлением (порядка 20 атмосфер), заканчивают технологическую жидкость, в роли которой могут выступать различные материалы, способные к отвердеванию. Из них самым практичным может оказаться цементный или бетонный раствор, а также обычный песок в смеси с водой. Еще одна важная деталь активного фундамента - это боковое ограждение по всему его периметру, по конструкции напоминающее опалубку бетона, с той же функцией.

Сам процесс регулирования высоты (или толщины) фундамента достаточно прост: под нижнюю платформу насосами заканчивают раствор, добиваясь ее поднятия на нужную высоту, при этом контролируя, и по необходимости регулируя ее горизонтальность. Если есть опасение, что низ платформы может прилипнуть к твердеющему бетону, тогда, на короткое время, ее изолируют от него, создавая (накачивая) между ними прослойку воды.

Поскольку боковое ограждение (или опалубка) фундамента, работает на изгиб, то для уменьшения действующих на нее нагрузок и толщины стенок, ее можно изготовить с внутренними перемычками, работающими на растяжение. Лучший результат получится, если количество перемычек будет равно четырем: три будут располагать поперек длины платформы и одна вдоль нее. Тогда площадь основания под фундаментом будет разбита на 8 равных квадратов. В этом случае, отверстия в нижней платформе для подачи раствора, лучше расположить так, чтобы они совпадали с центрами квадратов. Но у такой конструкции с перемычками есть и свой недостаток: под тяжестью пресса, сверху на них будут действовать силы давления, и для их снижения перемычки должны иметь обтекаемую форму, а активный слой под платформой должен быть не твердым, а только сыпучим.

В заключении хотелось бы оценить перспективу создания еще более мощного гравитационного пресса, чем пресс-миллионник. Если в 21 веке его все же построят, то что можно ожидать от создателей пресса в следующих столетиях, и на какие рекордные и гигантские машины смогут замахнуться инженеры-проектировщики далекого будущего? Ограничатся ли прессом с усилием в десятки миллионов тонн или дерзнут создать фантастический по своей мощи пресс - на 1 000 000 000 тонн, который станет пределом для земной цивилизации?

Трудно сказать какой будет сделан выбор из всего вышеописанного, но ясно одно, что, из всех возможных конструкций гравитационного пресса, исключается вариант с балластом из стального проката, как очень дорогого, в пользу более дешевого варианта - искусственной горы из бетона или каменных блоков. В последнем случае, при наличии горного массива, проще и дешевле, вместо добычи скальной породы, построить пресс непосредственно внутри самой горы, прорубив к ее центру туннель большого диаметра. В этом случае оказывать противодействие усилию гидроцилиндров с траверсой будет, как большая масса скальных пород, так и прочность самой породы на растяжение, т.е. получится гибридный вариант пресса с постоянной массой.

Но вполне возможно, вместо несколько десятков гидроцилиндров в базальтовой горе, построить один сверхмощный цилиндр диаметром 100 метров с давлением под 1000 атмосфер. Тогда, с учетом массы самого штока, усилие такого гигантского пресса может достигать 100 млн. тонн. Можно себе представить насколько мощной энергетикой будет обладать этот мастодонт. Если при перемещении его штока всего на 1 метр, выделяемая им энергия будет достигать 1012 Дж, то при максимальном рабочем ходе, а это может быть 20-30 и больше метров, выделяемая им энергия, в пересчете на тротиловый эквивалент, будет соответствовать взрыву небольшой по мощности атомной бомбе! Возникает естественней вопрос о первичном источнике энергии для питания этого монстра. Ведь для его нормальной работы, при средней производительности, придется рядом с ним построить сверхмощную атомную станцию с десятком ядерных реакторов. А если поступить проще, и для создания давления в цилиндре, взрывать в нем пороховые или даже небольшие атомные заряды? Ведь существуют же проекты взрывных термоядерных электростанций, то почему же невозможно создать версию ядерного реактора для прямого привода гидроцилиндра пресса? Можно пойти еще дальше и построить не гидравлический, а полностью "сухой" пресс взрывного типа с ударным штоком-молотом.

В конечном итоге, дело даже не в возможности или утопичности данного проекта, а в том, что вся энергия, затраченная на обработку заготовки, пойдет на ее нагревание. А это не менее 1013 Дж, которых хватит, чтобы нагреть и расплавить стальную болванку массой 10 000 тонн. Возникает вопрос: где же взять такую массивную заготовку, которая смогла бы поглотить такое огромное количество энергии и при этом, не только не расплавиться, но и не нагреться выше допустимого уровня? Ведь для выполнения этого условия ее масса должна быть еще больше, и находиться где-то в районе десятков тысяч тонн. Возникает большое сомнение, что даже через сотни лет, может появиться что-то подобное.

Но если такое сверхмощное усилие (до 100 млн.т) является избыточным для гидравлического пресса, то совсем по-другому обстоит дело применительно к газостату, в котором заготовка подвергается опрессовке в изостатическом режиме (под давлением до 2000 атм.), т.е. практически без деформации и значит без затрат энергии. Поэтому, находясь в камере газостата, заготовка не нагреется выше рабочей температуры газа, что выгодно отличает такой процесс ее обработки от аналогичного, под действием силы гидравлического пресса. Поэтому, если и строить гравитационный пресс с таким колоссальным усилием (до 100 млн.т.), то лучше сразу специализированный, рассчитанный на создание статического давления, сверху и снизу обжимающего камеру газостата, которая и призвана заменить собой камеру цилиндра гидравлического пресса. Тем более, что существует теоретическая возможность использовать газостат для работы в динамическом режиме, который, в случае его реализации, можно с успехом использовать для прессования массивных заготовок, подобно гидравлическому прессу. О том, как это сделать, будет подробно рассказано в следующей заявке на изобретение под названием "Сверхмощный газостат гравитационного типа".

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОСТАТ ГРАВИТАЦИОННОГО ТИПА | 2022 |

|

RU2805310C1 |

| ГАЗОСТАТ | 2023 |

|

RU2828014C1 |

| Ремонт колокола методом горячего динамического прессования в газостате | 2023 |

|

RU2819463C1 |

| ЦЕНТРОБЕЖНЫЙ ПРЕСС-МАХОВИК (ВАРИАНТЫ) | 2021 |

|

RU2779735C2 |

| ЦЕНТРОБЕЖНАЯ ПУШКА | 2022 |

|

RU2801953C1 |

| Ремонт колокола методом взрывного обжатия | 2023 |

|

RU2819219C1 |

| Радиотелескоп с чашей на аэростатической подвеске | 2023 |

|

RU2822678C1 |

| ЛУННОЕ ПРИЕМНОЕ УСТРОЙСТВО | 2024 |

|

RU2827263C1 |

| РАДИОТЕЛЕСКОП С ЧАШЕЙ НА АЭРОДИНАМИЧЕСКОЙ ПОДВЕСКЕ | 2023 |

|

RU2827308C1 |

| СПОСОБ ПОДВЕСА КОЛОКОЛА (ВАРИАНТЫ) | 2022 |

|

RU2783712C1 |

Изобретение относится к области машиностроения, в частности к механическим прессам, использующим в своей работе силы гравитации. Пресс в одном из вариантов выполнения содержит верхнюю грузовую платформу, несущую балласт, нижнюю платформу и расположенные между ними вертикальные гидроцилиндры. В центре верхней грузовой платформы расположен встроенный в нее гидроцилиндр. Шток гидроцилиндра передает давление на заготовку напрямую. Нижняя платформа выполнена со стальным или железобетонным каркасом. Во втором варианте выполнения пресс содержит платформу-основание и гидроцилиндры, несущие грузовую платформу. Грузовая платформа разделена в поперечном направлении на участки с образованием независимых платформ, которые могут быть механически объединены в единую конструкцию. Все платформы имеют постоянную массу или постоянную массу имеют платформы за исключением центральной платформы, оснащенной балластом. Часть балласта может быть перемещена на соседние платформы. В результате обеспечивается возможность обработки массивных заготовок. 2 н.п. ф-лы, 2 ил.

1. Гравитационный пресс, содержащий горизонтальные верхнюю грузовую платформу в форме параллелепипеда, несущую балласт, масса которого соответствует усилию пресса, и нижнюю платформу, предназначенную для равномерного распределения нагрузки на фундамент, и расположенные между упомянутыми платформами вдоль боковых сторон нижней платформы вертикальные гидроцилиндры, отличающийся тем, что он снабжен расположенным в центре верхней грузовой платформы встроенным в нее гидроцилиндром, предназначенным для создания усилия прессования, меньшего усилия, создаваемого грузовой платформой, при этом шток упомянутого гидроцилиндра выполнен с возможностью передачи давления на заготовку напрямую, а нижняя платформа выполнена со стальным или железобетонным каркасом.

2. Гравитационный пресс, содержащий платформу-основание, грузовую платформу, масса которой соответствует усилию пресса, и несущие грузовую платформу гидроцилиндры, отличающийся тем, что грузовая платформа разделена в поперечном направлении на участки с образованием независимых платформ, выполненных с возможностью механического объединения друг с другом в единую конструкцию, причем гидроцилиндры расположены по краям каждой платформы, при этом упомянутые платформы выполнены с постоянной массой или с постоянной массой, за исключением центральной платформы, имеющей балласт, часть которого выполнена с возможностью перемещения на соседние платформы.

| СПОСОБ УМЕНЬШЕНИЯ РАЗРУШЕНИЯ ГРАФИТОВЫХ ИЛИ УГОЛЬНЫХ ЭЛЕКТРОДОВ | 1926 |

|

SU7480A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 0 |

|

SU277548A1 |

| US 4944669 A1, 31.07.1990 | |||

| DE 102007040286 A1, 26.02.2009 | |||

| US 4125010 A1, 14.11.1978. | |||

Авторы

Даты

2023-02-14—Публикация

2022-05-20—Подача