Изобретение относится к области космонавтики и может быть использовано на лунной поверхности для приема различных грузов.

Данное изобретение, в котором использован принцип жесткой посадки на поверхность Луны, как с разрушением грузового контейнера, так и без оного, предложено впервые и аналогов в современной космической технике не имеет.

Технический результат изобретения заключается в сокращении массы топлива космического аппарата (оно потребуется только для коррекции его траектории), а также в отказе от посадочных элементов, что приведет к увеличению массы полезной нагрузки в доставляемых на Луну контейнерах.

На данном этапе развития космической технике, единственным способом доставки грузов на другие безатмосферные планеты, является мягкая посадка космического аппарата (КА), с предварительным гашением скорости с помощью ракетных двигателей. На эту операцию тратится большое количество топлива, что снижает массу полезного груза и удорожает его доставку. Такой способ доставки грузов является вполне приемлемым и экономически оправданным при небольших объемах грузоперевозок. Но по мере освоения и колонизации ближайших к нам планет, в частности Луны, объем грузов будет неизбежно расти, что приведет к очень большим финансовым расходам. Поэтому рано или поздно перед инженерами космической техники встанет вопрос о снижении себестоимости этого процесса. Одним из способов как это сделать является отказ от предварительного торможения КА и замены мягкой посадки на жесткую, как это делают хорошо известные в технике миниатюрные пенетраторы. Но в отличие от последних, для контейнера весом в несколько тонн, в целях сохранности груза, необходимо предварительно подготовить поверхность планеты, в частности, в месте посадки (удара) КА, сделать ее более мягкой или построить специальное приемное устройство, что и составляет суть предлагаемого изобретения.

Из всей номенклатуры грузов доставляемых на Луну большая их часть приходится на топливо, кислород и воду, которые по своей природе способны выдержать очень большие перегрузки, качественно не меняясь, даже во время фазового перехода. Поэтому нет необходимости для их доставки использовать дорогостоящую мягкую посадку, тем более что существует вероятность крушение КА во время прилунения, что неминуемо ведет к потери груза, поскольку в условиях вакуума жидкости тут же испаряются. Из этого следует, что мягкую посадку лучше заменить на жесткую, но при этом принять меры для сохранности содержимого грузового контейнера.

Для выполнения этой задачи автором было разработано лунное приемное устройство (ЛПУ), способное принять контейнер массой порядка 10 тонн, и представляющее из себя специально обустроенную шахту, глубиной в сотню метров, пробитую в базальтовой толщи лунной поверхности. По всей глубине она состоит из трех участков: самый верхний - это приемная воронка диаметром 10-12 м, в нижней своей части плавно переходящая в вертикальный тоннель диаметром 2-3 м и длиной несколько десятков метров, в верхней части которого, в горизонтальной нише, располагается задвижка, предназначенная для перекрытия отверстия и герметизации шахты. Внизу тоннель заканчивается рабочей камерой, имеющей форму полусферы, в которой будет происходить разрушение грузового контейнера с переходом его кинетической энергии в тепловую.

Задвижка для перекрытия тоннеля управляется дистанционно и имеет двойной привод маломощный электропривод, предназначенный для ее перемещения с небольшой скоростью и мощный взрывной привод, содержащий пиропатроны, способный за считанные миллисекунды перевести задвижку в закрытое состояние. В принципе можно обойтись и без пиропатронов, если в качестве источника силы и энергии использовать кинетическую энергию самого снаряда-контейнера, посредством его механической или гидравлической связи с приводом задвижки, возникающей после его прохождения данного участка.

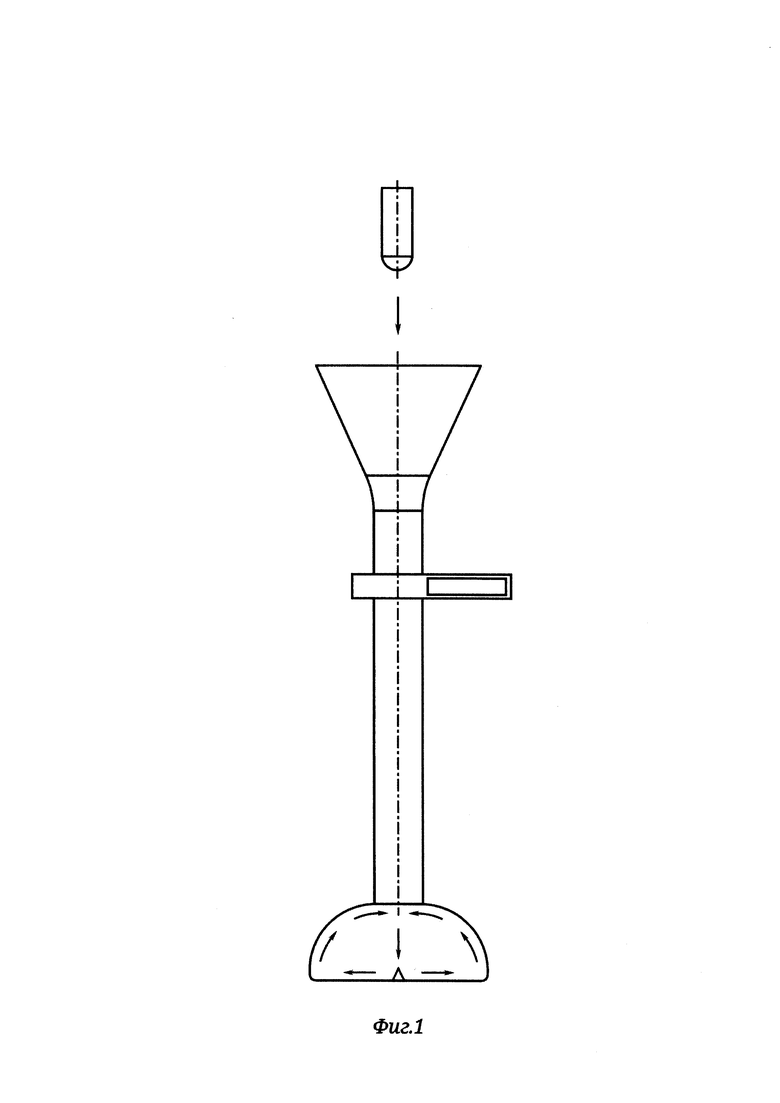

Схема ЛПУ в упрощенной форме представлена на фиг. 1. На рисунке вверху изображен контейнер в форме цилиндра с полукруглой головкой, летящий вниз в направлении приемной воронки, которая соединяется с вертикальным тоннелем, в верхней части которого, с правой стороны, нарисована горизонтальная полость, в которой располагается сама задвижка в открытом состоянии. Внизу изображена рабочая камера в форме полусферы; стрелками показано движение контейнера до и после его разрушения.

Принцип работы ЛПУ следующий.

При подлете к лунной поверхности у снаряда-контейнера включается система самонаведения, которая направляет его в приемную воронку ЛПУ. После попадания в нее снаряд, двигаясь вдоль ее стенок, проникает в тоннель, проходит мимо задвижки, (автоматика которой дает команду на срабатывание пиропатронов) и далее, пройдя весь тоннель, он влетает в рабочую камеру, где, ударившись об пол, разбивается. От очень сильного удара часть его содержимого, которое находится в жидкой или твердой фазе, переходит в газообразное состояние, и уже далее, смесь из обломков контейнера, жидкости и газа, движется от центра пола к периферии, где второй раз ударившись об стенки камеры, поворачивает вверх и движется вдоль сферического потолка камеры навстречу друг другу, где уже происходит третье по счету соударение. В результате многочисленных ударов, а также трения о стенки камеры, вся кинетическая энергия контейнера переходит в тепловую с нагревом до нескольких тысяч градусов и резким скачком давления. Образовавшийся при этом газ начинает расширяться, образуя ударную волну, которая будет двигаться вверх в направлении задвижки, которая, к этому времени, уже перекроет отверстие тоннеля. Благодаря этому содержимое снаряда-контейнера не улетит обратно в космос, а останется на месте где, постепенно остывая, начнет отдавать тепло скальным породам. Когда газ окончательно остынет, перейдя в жидкую или твердую фазу, или оставшись в газообразном состоянии, обслуживающий персонал извлечет из ЛПУ содержимое контейнера на поверхность Луны для дальнейшего его использования по назначению.

Теперь надо подробней остановиться на возможных конструкциях задвижки и рабочей камеры.

Если назначение задвижки в составе ЛПУ понятно, то необходимость в рабочей камере не является очевидной. Что было бы, если вместо камеры снаряд разбивался бы на дне тоннеля? В этом случае содержимое контейнера, не имея возможности двигаться вбок, под влиянием сил инерции сжалось бы, а потом, за счет сил упругости, отпружинило бы от дна тоннеля и, полетев в обратную сторону, с громадной силой ударило бы по задвижке. Из-за того что снаряд-контейнер обладает высокой скоростью и колоссальной энергией (порядка 30 гигаджоулей), даже самая прочная задвижка (горизонтального типа, как на рисунке) не выдержала бы гидравлический удар (ГУ) и разрушилась. А если все-таки предположить, что она уцелела бы от такого удара, то окружающие ее каменные породы, которые плохо работают на растяжение, точно не выдержали бы и дали трещину, если не с первого раза, то при последующей эксплуатации ЛПУ. Еще нужно учесть, что из-за высокой скорости подлета снаряда (2,4 км/с) и небольшой глубины шахты приемной установки, задвижка должна сработать (разогнаться и затормозиться) за очень малый промежуток времени, примерно 30 миллисекунд. Учитывая ее большую массу, сделать это будет очень сложно, и без сверхмощного привода, с большим количества взрывчатки (пиропатронов), тут не обойтись. Поэтому надо принять все возможные меры к уменьшению отрицательных последствий от воздействия ГУ (а вмести с ним и газодинамического), а также отсрочить время его появления. Сделать это можно разными способами:

- изменить конструкцию запорного устройства (задвижки), сделав ее более прочной,

- уменьшить силу ГУ, создав на обратном пути движения жидкости дополнительное сопротивление,

- устранить причины возникновения ГУ, применив для этого специальную камеру, которая позволит эффективно "газифицировать" содержимое контейнера,

- увеличить объем тоннеля, прежде всего его глубину, а также диаметр.

Поскольку горизонтальная задвижка, из-за того что она работает на изгиб, имеет ограниченную прочность, целесообразно ее заменить (или дополнить) задвижкой другой конструкции.

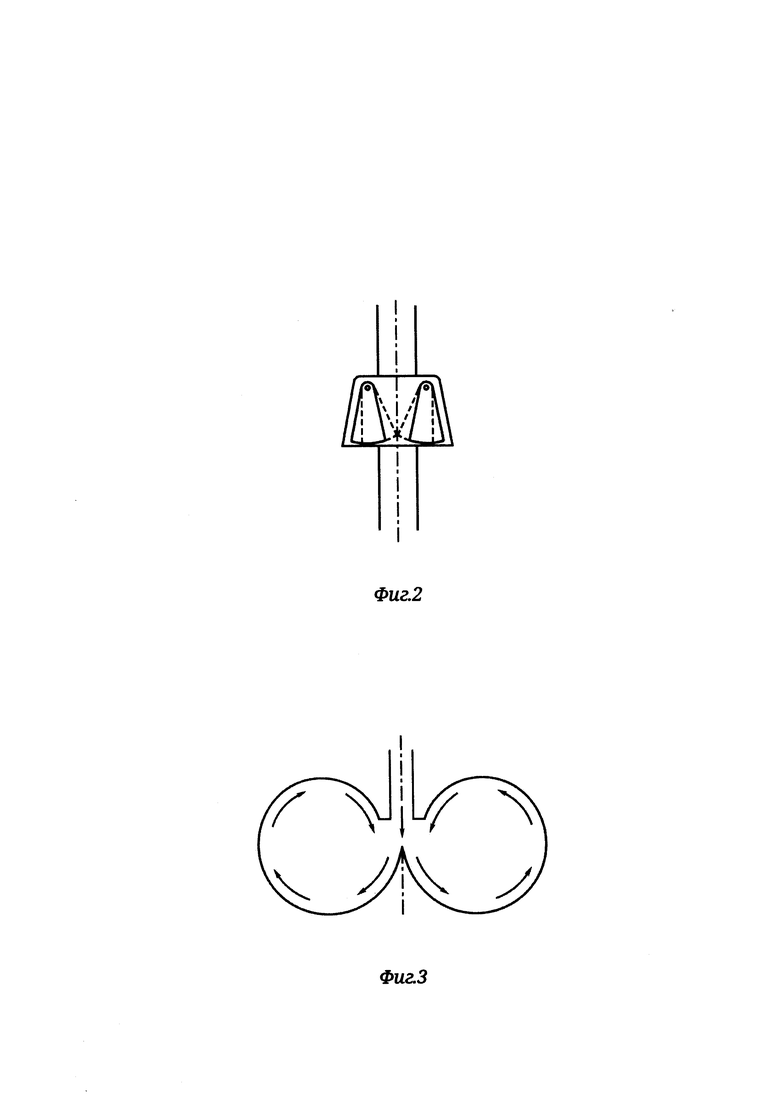

На представленном чертеже (фиг. 2) показан разрез верхней части тоннеля со встроенной задвижкой вертикального типа, состоящей из двух частей, расположенных в левой и правой его полостях, которые в вертикальной проекции имеют форму близкую к сектору круга. Обе части задвижки изображены в полуоткрытом состоянии, когда они частично утоплены внутрь полостей, оставив снаружи свой нижний конец. Такая конструкция задвижки позволяет пропускать снаряд вниз, в рабочую камеру, а после срабатывания привода, когда обе половинки сомкнутся, не выпускать содержимое контейнера в обратную сторону. При этом имеется возможность использовать энергию движения снаряда для привода обоих частей задвижки. Это достигается путем накоплении энергии в механической или пневматической пружине (пневмоцилиндре), когда головка снаряда воздействует на выступающие части обоих элементов задвижки, заставляя их утопиться в боковые полости тоннеля, а после прохождения снаряда, под действием упругих сил, с большой скоростью сомкнуться, перекрыв отверстие канала. Поскольку поворотные части вертикальной задвижки будут работать на сжатие, то она сможет выдержать гораздо большие нагрузки, нежели горизонтальный ее тип. Несмотря на это достоинство, из-за наличия необходимых технических зазоров в ее конструкции, такой тип задвижки не сможет обеспечить высокую герметичность перекрытия тоннеля. Поэтому ее можно применять только как дополнение к уже существующей горизонтальной задвижке, которая легко справится с этой задачей.

Снизить воздействие ГУ на горизонтальную задвижку можно путем уменьшения его энергии, а также частичного газообразования жидкости, установив для этого в тоннеле специально сконструированные решетки, которые будут выдвигаться (или поворачиваться) из боковых ниш после прохождения снаряда. Эти решетки уменьшат сечение тоннеля в месте своей установки, тем самым увеличив сопротивление перемещению жидкости при обратном движении осколков контейнера вместе с содержимым. Таким образом, сила ГУ будет равномерно распределяться между решетками и задвижкой, тем самым снижая нагрузку на последнюю. Г лавный недостаток такого способа борьбы с ГУ - это большая вероятность повреждения решеток крупными осколками контейнера.

К сожалению, замена одного вида задвижки на другой, а также применение решеток в тоннеле, приведет к усложнению конструкции ЛПУ, его удорожанию при строительстве и последующей эксплуатации, а также к снижению надежности. Поэтому лучше пойти другим путем и устранить саму причину возникновения отраженной ударной волны. Для этого в конце тоннеля необходимо изменить направление движения контейнера (после его разрушения) так, чтобы его содержимое оставалось там до своей полной или частичной "газификации". Для этой цели и служит рабочая камера, в которой движение жидкости может происходить как по замкнутой, так и полузамкнутой траектории (как на фиг. 1).

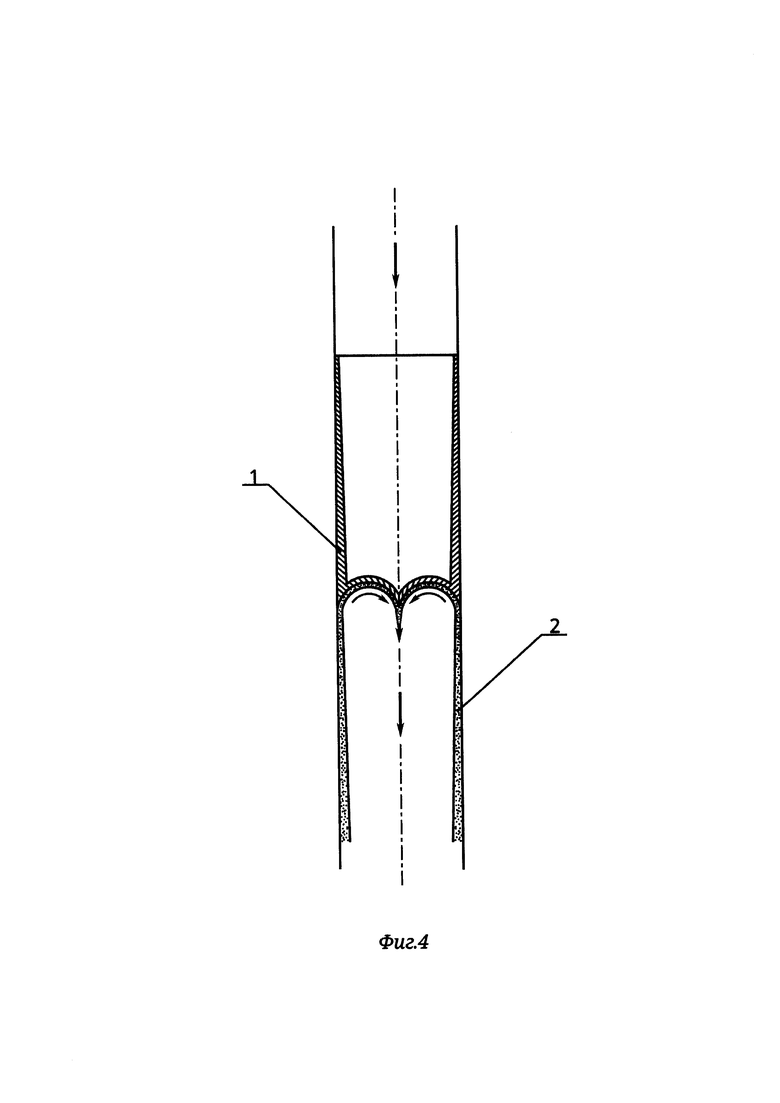

На представленном чертеже (фиг. 3) показан еще один вариант рабочей камеры, имеющей форму близкую к тороидной, в которой стрелками показано движение контейнера до и после его разрушения. Жидкость в такой камере будет двигаться по спиральной, фактически замкнутой, траектории и поэтому, оказавшись в ловушке, она не сможет отразиться от дна и ударить по задвижке. Вращаясь какое-то время внутри камеры, жидкое содержимое будет интенсивно перемешиваться, быстро теряя свою энергию на трение, пока полностью не превратится в газ. В этом случае давление газа в тоннеле будет нарастать более медленно, что снизит силу ударной газодинамической волны, действующей на задвижку.

Несмотря на свое достоинство, камера такой конструкции имеет и существенный недостаток: из-за криволинейной поверхности ее сложно будет построить, но еще сложней будет потом эксплуатировать; возникнут большие трудности по передвижению космонавтов по очень неровной поверхности, особенно в скафандрах, им легко будет упасть, но тяжело будет подняться на ноги. Вот поэтому автором за основу был принят другой, менее эффективный, но зато более удобный в эксплуатации вариант рабочей камеры с плоским дном, в которой движение жидкости происходит по полузамкнутой траектории. Это означает, что часть содержимого контейнера, после столкновения в камере, не успев полностью газифицироваться, все же полетит на задвижку, нанеся по ней ГУ.

Отчасти решив проблему защиты задвижки от динамических нагрузок, необходимо будет принять меры для снижения и статических нагрузок - высокого давления и температуры. Эти величины находятся в прямой зависимости от массы и типа содержимого контейнера, а также от внутреннего объема тоннеля вместе с рабочей камерой - свободного пространства, которое будет занимать образовавшийся газ. Поэтому для снижения температуры (а значит и давления) необходимо будет сделать тоннель как можно более глубоким. Можно также увеличить его диаметр, но при этом надо принять меры, чтобы снаряд при прохождении тоннеля не колебался из стороны в сторону, а летел по центру. Или снизить последствия этого колебания, сделав на входе в рабочую камеру коническое сужение.

Снизить температуру газа внутри ЛПУ можно еще одним способом: путем присоединения к содержимому контейнера (после его разрушения) дополнительной массы, которая поглотит значительную часть выделившегося при ударе тепла. Чтобы теплообмен между веществами происходил очень быстро - они должны эффективно перемешиваться, образуя большую площадь контакта, а для этого дополнительная масса должна находиться в жидком или в сыпучем состоянии. Если это будет жидкость, то лучшим кандидатом на нее будет вода, поскольку она имеет очень большую теплоемкость - 4200 Дж/кгх°С и поэтому способна поглотить большое количество тепла. Но поскольку вода на Луне отсутствует (по крайней мере в месте строительства ЛПУ), то ее еще предстоит доставить с Земли, что будет очень затратно. Поэтому ее целесообразно заменить на сыпучий материал - лунный грунт (реголит), поскольку он присутствует на Луне в неограниченном количестве. При этом его потребуется взять в 5-6 раз больше по массе, поскольку он значительно уступает воде по теплоемкости. Для эффективного снижения температуры газа (вместе с давлением) необходимо использовать пропорцию между компонентами не менее 1/10, т.е. на контейнер массой 10 т надо будет взять 100 т реголита, насыпав его на дно рабочей камеры слоем толщиной примерно в 70 см.

Надо иметь в виду, что применение вспомогательного вещества, для поглощения тепла и снижения температуры (в случае естественного охлаждения содержимого ЛПУ), имеет свою отрицательную сторону, поскольку в этом случае снижается разница температур между газовой средой и окружающими скальными породами, что приведет к замедлению теплообмена и увеличению времени на охлаждение содержимого ЛПУ. Также применение материала, поглощающего тепло (реголит или вода) приведет к тому, что после того как закончится перемешивание веществ, начнется обратный процесс их разделения: частицы реголита (или капли воды) начнут оседать на дне рабочей камеры, пока вся его масса не переместится вниз. В результате этого практически весь носитель тепла окажется сконцентрирован в небольшом объеме пространства, с малой площадью контакта, что еще больше уменьшит скорость его охлаждения. Из-за этого процесс естественного охлаждения затянется на долгий срок, что резко снизит производительность ЛПУ и его эффективность. Этого можно избежать, если не дать реголиту (или воде), после перемешивания, опускаться обратно в камеру, создав внутри тоннеля (его центре) восходящий поток газа (или жидкости) с помощью вентилятора (или насоса), размещенного на полу рабочей камеры, который перед ударом снаряда должен находиться в бронированной капсуле, а уже потом выдвигаться наружу.

Делая выбор между жидкостью и сыпучим материалом, в качестве поглотителя энергии, надо будет учесть все минусы и плюсы этих веществ. В случае принудительного охлаждения содержимого ЛПУ, его необходимо будет перед этим извлечь на поверхность Луны, и тут жидкость имеет несомненное преимущество, поскольку ее легко откачать с помощью насоса (вместе с мелкими фракциями контейнера), но вот охлаждать ее придется обязательно в герметичном теплообменнике, который еще придется привести с Земли. А с сыпучим материалом все по-другому: извлечь его в горячем состоянии (вместе с обломками контейнера) на поверхность будет сложнее, а вот охладить, наоборот, легче, разбросав реголит по Луне, или можно вообще не охлаждать, а просто выкинуть старый и насыпать новый.

В дополнение к ЛПУ в его состав также должно входить передвижное оборудование: подъемная грузовая платформа, предназначенная для перемещения грузов и космонавтов внутри тоннеля, а также купол, в форме полусферы, предназначенный для герметизации отверстия входной воронки. Его наличие позволит создавать внутри ЛПУ газовую атмосферу пригодную для дыхания человека и работать там космонавтам уже без скафандров.

Описанный выше способ приема грузов с разрушением контейнера, имеет два крупных недостатка: это высокие значения давления и температуры во время удара, а также перемешивание содержимого контейнера с его остатками, что приводит к загрязнению груза, который потом нужно будет подвергать тщательной очистке. Из-за этого такой способ является непригодным для доставки на Луну конструкционных материалов и продуктов питания. И чтобы избавиться от этих недостатков, необходимо отказаться от разрушения контейнера и принять все меры к сохранению его целостности. Ниже будет рассмотрено несколько вариантов конструкции ЛПУ, позволяющего сохранить содержимое контейнера, используя для этого разные способы торможения и преобразования энергии.

Во втором варианте ЛПУ торможение снаряда-контейнера будет происходить за счет сжатия рабочего газа. Его конструкция будет иметь несколько качественных отличий от предыдущей версии: после задвижки в тоннеле будет установлен пустотелый поршень, необходимый для защиты контейнера от механических и тепловых нагрузок; для его удержания в нижнем положении, в конце тоннеля, потребуется установить блокирующие защелки; вместо рабочей камеры ЛПУ будет иметь несколько горизонтальных (боковых) тоннелей, предназначенных для хранения рабочего газа под высоким давлением, отделенных от вертикального тоннеля герметичными задвижками; также изменится конструкция приемной воронки - она станет более глубокой, с криволинейной поверхностью, покрытой слоем амортизирующего материала.

Прежде всего необходимо определиться с типом газа, который будет заполнять рабочий участок тоннеля (РУТ) и при его сжатии поглощать кинетическую энергию снаряда-контейнера, преобразуя ее в тепло. Из всех возможных газов самым перспективным является водород, поскольку он имеет самую высокую теплоемкость - 14,3 кДж/кгх°С, что в три раза превосходит теплоемкость воды. Также он имеет наименьшую плотность среди газов и значит, при той же массе, давление в тоннеле будет значительно выше, что приведет к более эффективному торможению снаряда. Его расчетная масса, способная поглотить 30 гигаджоулей энергии снаряда, нагреваясь до 1000°, составит примерно 2 тонны. При диаметре РУТ в 2 м и длине в 100 м, давление водорода в тоннеле, при комнатной температуре, составит примерно 70 атм.

Дальше нужно определить давление газа в тоннеле (среднее значение) необходимое для торможения снаряда (вместе с поршнем) на участке длиной 100 м при начальной скорости его движения 2400 м/с. Ускорение, с которым снаряд будет замедляться на РУТе, составит 28800 м/с2, а испытываемая им перегрузка будет около 3000 g (по земным меркам). Это значит, что действующая на снаряд сила торможения должна быть порядка 300 меганьютонов, что соответствует давлению газа в 1000 атм. И это среднее значение которое должно быть на тормозном участке. Давление же вверху и внизу тоннеля, во время торможения, будет в разы отличаться от этого показателя. Точное значение перепада давления не известно, но очевидно, что оно будет слишком большим, в случае, если верхнее давление газа (оно же начальное давление в тоннеле) будет равно 70 атмосфер, полученное из расчета 2 тонны водорода на весь РУТ. Поэтому его массу желательно увеличить, скажем, до 10 тонн, что вызовет подъем давления в тоннеле до 350 атм, а его перепад уменьшится и может составить уже 10 единиц. Тут необходимо пояснить насколько важно, чтобы перепад давления газа, а значит и перегрузок, в тоннеле был как можно ниже.

При торможении снаряда (вместе с поршнем), из-за большой перегрузки (3000 g), на стенки поршня изнутри будут действовать очень большие распирающие силы (прежде всего в нижней его части), которые будут приложены к стенкам тоннеля, что вызовет между ними силы трения, величина которых будет сильно отличаться по его высоте, минимум будет вверху тоннеля, где меньше давление, и максимум будет внизу, где давление достигает наивысшего значения. Значит и выделение тепла в результате трения тоже будет иметь сильный разброс. При этом в нижней части оно может достигнуть такой величины, что приведет к расплавлению стенок поршня (а возможно и стенок тоннеля), даже при использовании самых тугоплавких металлов. Это, в свою очередь, будет иметь несколько неприятных последствий: Во-первых, как поршень, так и сам тоннель, необходимо будет, после их остывания, обязательно ремонтировать. Во-вторых, расплавленные стенки поршня и тоннеля больше не смогут сдерживать перепад давления в несколько тысяч атмосфер, и водород через зазор прорвется в верхнюю часть тоннеля, расположенную над поршнем. К счастью, в этом ничего страшного нет, поскольку верхняя задвижка к этому моменту уже перекроет отверстие тоннеля. В третьих, существует большая вероятность спекания поверхностей стенок поршня и тоннеля, в результате их остывания Таким образом, уменьшив перепад давления в тоннеле, можно, если не полностью, то хотя бы частично, смягчить эти неприятные последствия.

При подготовке к принятию снаряда-контейнера, в зависимости от того, какое будет давление газа в РУТе и боковых тоннелях, а также от положении задвижек, возможно несколько режимов работы ЛПУ:

- в первом варианте водород из хранилищ газа полностью перекачивают в РУТ и закрывают задвижки во всех боковых тоннелях. Плюс такого режима - это наиболее рациональное использование водорода, при котором вся его масса принимает участие в торможении снаряда Минус этого способа - большой перепад давления газа в начале и в конце тормозного пути.

- во втором режиме задвижки на входе в боковые тоннели открыты, водород заполняет весь объем ЛПУ (вместе с хранилищами газа), что приводит к снижению в нем давления и для компенсации этого массу газа придется значительно увеличить. Этот вариант характеризуется низкой эффективностью использования водорода, но его плюсом является небольшой перепад давления на РУТе.

- в третьем варианте работы ЛПУ, который является разновидностью первого: все задвижки закрыты, но, при входе снаряда в поршень, сразу же (или с небольшой задержкой) они откроются и водород с большой скоростью начнет истекать из вертикального тоннеля в боковые, заполняя их пространство. Этот способ является промежуточным по эффективности использования водорода и по перепаду давления.

Какой из трех режимов работы ЛПУ целесообразно использовать на практике будет сказано ниже в описании. Далее будут рассмотрены конструкции поршня, защелок и приемной воронки.

Конструктивно поршень будет представлять из себя полый цилиндр открытый сверху, куда в него будет залетать снаряд, при этом его внутренняя полость должна соответствовать размерам и геометрии контейнера. Для смягчения удара о дно поршня необходимо будет предусмотреть эффективную амортизацию, которая может состоять как из пеноматериала, так и содержать газ высокого давления, который, перед ударом, будет заполнять полость поршня. Для герметизации отверстия тоннеля поршень должен плотно прилегать к его стенкам, а сам тоннель, на всю глубину, должен иметь металлическую облицовку.

Блокирующие защелки в нижней части тоннеля предназначены для удержания поршня (вместе с контейнером) от его перемещения вверх, после остановки. Конструктивно они должны быть изготовлены так, чтобы свободно пропускать поршень вниз и не выпускать его обратно. Поэтому внешне они будут напоминать задвижку вертикального типа, изображенную на фиг. 2. При этом очень важно рассчитать их точное местоположение в тоннеле, поскольку даже небольшая погрешность в 1-2 метра может иметь катастрофические последствия как для защелок, так и для поршня. Действительно, после остановки поршня в конце тоннеля, давление под ним может достигнуть несколько тысяч атмосфер. Сжатый до такой степени водород будет с громадной силой давить снизу на поршень, и если, после остановки, между его верхом и низом защелок останется зазор, то под действием этой силы он, с ускорением свыше 100000 g, начнет двигаться обратно вверх, и на участке длиной 1-2 метра может разогнаться до скорости 500-700 м/с. Понятно, что удар в защелки на такой скорости неминуемо вызовет их разрушение вместе с поршнем и контейнером, какие прочные они не были. Все это может закончится тем, что поршень, разогнавшись на РУТе до второй космической скорости, разрушит верхнюю задвижку и улетит обратно в космос.

Так что нужно сделать, чтобы избежать всего этого? Из-за временного разброса параметров, влияющих на тормозные характеристики системы поршень-тоннель, определить точное место его остановки не получится, даже если делать это опытным путем. Поэтому весь участок, на котором может остановиться поршень, длиной энное количество метров, надо будет по высоте разделить на несколько уровней и на каждом из них установить свой комплекс защелок Желательно при этом сделать защелки как можно короче, чтобы расстояние между ними по высоте не превышало одного метра, и предусмотреть в их конструкции хотя бы простейшую амортизацию. Все это позволит избежать их катастрофического разрушения, но без повреждений они все равно не обойдутся.

Если на практике не получится устранить обратный ход поршня, то уменьшить силу, действующую на него, вполне возможно. Для этого надо, после его остановки в нижнем положении, сбросить под ним давление, открыв задвижки в боковые тоннели, дав возможность водороду свободно перетекать в пустое пространство. Но чтобы этот процесс происходил очень быстро, диаметр отверстия задвижки должен быть достаточно большим, не меньше одного метра. Если так сделать, то это не только увеличит габариты и массу задвижки, но и действующую на нее прижимную силу, которая, при давлением в несколько тысяч атмосфер, будет очень и очень большой. Поэтому механическому приводу задвижки придется преодолеть, кроме сил инерции, еще и колоссальную силу трения между трущимися поверхностями; и сделать это очень быстро, буквально за несколько миллисекунд, на практике никак не получится, даже с использованием мощного взрывного привода. Вот по этой причине для торможения поршня не подходит первый вариант работы ЛПУ, с закрытыми задвижками. Для этой цели идеален 2 вариант торможения, когда задвижки на боковых тоннелях постоянно открыты, давая возможность водороду свободно перетекать из одного тоннеля в другой.

Приемная воронка в форме конуса, с входным диаметром 10-12 метров, служит для направления снаряда-контейнера точно в отверстие тоннеля. При контакте снаряда с внутренней поверхностью воронки он испытывает удар, сила которого зависит от подлетной скорости (2,4 км/с) и угла наклона образующей конуса к поверхности Луны. Или сказать по-другому - от конусности воронки, которую можно представить как отношение ее входного диаметра к глубине. Поэтому, для сокращения силы удара и предотвращения разрушения контейнера очень важно чтобы конусность воронки была как можно меньше. Если в предыдущем варианте ЛПУ (фиг. 1) она находилась в пределах 0,5-0,7, то для нового варианта она должна быть не менее 0,2 (при этом тангенс угла наклона образующей конуса к горизонту будет равен 10). При таком значении конусности глубина воронки составит около 50 метров, а сила бокового удара снаряда будет происходить на скорости в 10 меньшей его подлетной скорости, т е. 240 м/с. Но даже не специалисту понятно, что снаряд-контейнер при ударе с такой скоростью неминуемо будет разрушен, даже если его изготовить из сверхпрочных и толстых материалов. Так что можно сделать, чтобы уберечь снаряд от разрушения? Тут есть несколько способов.

Первый - это еще сильней уменьшить конусность воронки доведя ее до 0,1-0,05, что приведет к увеличению ее глубины до 100-200 м, что будет очень много для ЛПУ. Поэтому, с рациональной точки зрения, лучше поступить по-другому: глубину воронки оставить прежней, а ее внутреннюю поверхность сделать криволинейной - с плавным переходом от входного диаметра к отверстию тоннеля. В этом случае ее конусность станет переменной: она увеличится на краях воронки, а ближе к центру, наоборот, уменьшится в несколько раз, составив те самые 0,1-0,05 единиц. В этом случае тангенс угла наклона образующей достигнет 20-40, снизив скорость соударения до 120-60 м/с, что приведет к снижению энергии удара, а значит и его силы, в 4-16 раз. Но теперь, чтобы предохранить снаряд от разрушения, необходимо навести его на центр приемной воронки с точностью плюс-минус один, максимум два метра. Сделать это будет весьма не просто, и придется разбить не один контейнер о поверхность Луны, прежде чем инженеры научатся делать это с ювелирной точностью.

Второй способ, который поможет уцелеть снаряду-контейнеру при столкновении с воронкой - это установка на ее поверхности амортизирующих элементов. Изготовить их можно из вспененных термопластичных материалов, обладающих большой ударной вязкостью, например из пеноалюминия. Его изготавливают (отливают) в виде отдельных блоков толщиной до 1 метра и крепят к поверхности воронки с помощью болтов. Надо отменить, что при соударении снаряда с воронкой, он приобретет горизонтальную (боковую) скорость и начнет двигаться вниз вдоль ее поверхности, и при входе в вертикальный тоннель нанесет удар по его противоположной стороне. Также снаряд, при ударе об воронку, может отскочить в сторону и столкнуться с противоположной ее стороной, еще до входа в тоннель. Какая вероятность этого события - будет зависеть от упругих свойств материалов участвующих в соударении и места удара. Таким образом, перед тем как снаряд попадет в вертикальный тоннель и стабилизируется, он успеет многократно столкнуться с поверхностью воронки и тоннеля, постепенно теряя свою боковую скорость. По этой причине амортизирующий слой материала не должен кончаться на входе в тоннель, а должен продолжаться дальше, постепенно уменьшаясь в толщине.

Снизить последствия столкновения снаряда с воронкой можно путем оптимизации его конструкции, в частности придания ему конической формы (с такой же конусностью, как у воронки), что позволит распределить энергию удара на большую площадь его поверхности. Кроме этого коническая форма снаряда позволит с легкостью вынимать его из полости поршня после окончания торможения. Еще можно увеличить прочность контейнера за счет превращения его содержимого в своеобразный конструкционный материал. Например, жидкости и газы можно заморозить, доведя их до твердого состояния, что резко повысит сопротивляемость контейнера к внешним воздействиям. Но не всякий газ удастся сохранить в твердом состоянии в условиях космоса на протяжении нескольких суток. В этом случае, для сохранения целостности контейнера, необходимо предусмотреть внутри него полость, куда будет перемещаться его содержимое (смесь жидкости с твердыми фракциями) при деформации во время удара. Если в качестве груза будет сыпучий материал, то его необходимо перед отправкой спрессовать под большим давлением, пока он не станет твердым, как камень.

Рассмотренный выше вариант ЛПУ, с торможением контейнера посредством сжатия газа, имеет в своей конструкции одно слабое место - это удерживающие защелки, сделать которые надежными и долговечными, из-за больших ударных нагрузок, вряд ли получится. Также имеется несколько других недостатков поменьше, которые в совокупности делают данный вариант ЛПУ непригодным для практического использования. Поэтому дальше будет рассмотрены другие способы торможения снаряда с использованием твердых и сыпучих материалов.

В следующей, третьей по счету конструкции ЛПУ, в качестве поглотителя энергии, будет использоваться твердые (пористые) материалы. Поскольку в нем уже не будет газа, то отпадет необходимость в боковых тоннелях - хранилищах водорода, а также - в удерживающих защелках. Как и раньше в конструкции ЛПУ останется приемная воронка, с прежней конусностью (1:5), верхняя задвижка для перекрытия отверстия тоннеля, поршень для приема снаряда-контейнера и РУТ длиной 100 метров.

Поглощающий энергию материал, внутри РУТа, можно разместить на его стенках, или заполнить им все свободное пространство тоннеля.

В первом случае, чтобы материал оказывал тормозное воздействие на поршень, он должен иметь наружную конусность (то есть диаметр его передней части должен быть меньше задней). Желательно, чтобы она равнялась конусности контейнера, которая, в свою очередь, была такой же, как у приемной воронки.

Если в качестве поглотителя энергии выбрать пеноалюминий с плотностью 0,5 т/м3, то его расчетная масса при нагреве алюминия до 500°С должна составить 65 т с объемом 130 м3. При ее равномерном распределении на стенках тоннеля площадью примерно 650 м2 получится слой алюминия толщиной 20 см. На практике масса пеноалюминия может потребоваться больше 65 т из-за того, что его температура, при сжатии поршнем, может оказаться ниже расчетных 500°С.

Такой способ торможения будет иметь четыре основных недостатка.

Первый из них - это высокая трудоемкость работ, связанная с ремонтом и восстановлением поглощающего слоя пеноалюминия.

Вторым недостатком будет необходимость доставки с Земли большой массы алюминия, что приведет к удорожанию ЛПУ.

Третьим минусом такого способа будет высокая неравномерность в тормозных силах (а значит и в перегрузках), действующих на поршень, на разной глубине РУТа. Действительно, поскольку тормозная сила пропорциональна скорости поршня, то вверху тоннеля перегрузки для него будут максимальны, а внизу, наоборот, минимальны. Этот недостаток можно исправить только единственным способом: сделать слой пеноалюминия переменной толщины: вверху его нанести меньше, а внизу больше. Но тогда и конусность поршня должна быть переменной величиной во времени: увеличиваться по мере движения в тоннеле. Для этого поршень снаружи необходимо будет покрыть слоем легкоразрушающегося материала, который под действием тепловых и механических нагрузок, за несколько миллисекунд способен уменьшить свой диаметр до расчетной величины.

И четвертый, главный недостаток такого способа торможения. Поскольку тормозная сила будет приложена только к стенкам поршня - его передняя часть окажется ничем не уравновешена и значит всю нагрузку от инерционных сил (т.е. массы контейнера) возьмет на себя материал поршня. При этом на его носовую часть будут действовать очень большие разрывающие силы, которые он, даже изготовленный из сверхпрочных материалов, навряд ли выдержит.

Поэтому от такого способа размещения пеноалюминия придется отказаться и перейти к варианту, когда весь тоннель будет заполнен поглощающим материалом. При этом плотность пеноблоков алюминия придется снизить до 0,2 т/м3 и сделать его распределение в тоннеле неравномерной: вверху разместить меньше массы, а внизу больше. Это позволит уменьшить перепады давления (тормозной силы) и сократить максимальное значение перегрузок. Но и после устранения этих недостатков, третий вариант ЛПУ будет малоперспективным из-за большой трудоемкости, связанной с ремонтом и восстановлением алюминиевых блоков, а также с большими затратами энергии на их переплавку и превращения в пеноалюминий.

В четвертой, по счету, конструкции ЛПУ в качестве поглотителя энергии будет выступать сыпучий материал, наиболее доступный на Луне, - лунный грунт или реголит. Его внутреннее устройство останется таким же, как и в предыдущей версии, только внизу РУТа вновь появится рабочая камера, в форме полусферы, описанная в первой версии ЛПУ (см. фиг. 1).

Теперь уже сыпучий материал, а не пеноалюминий необходимо будет закрепить на стенках вертикального тоннеля, сделав толщину его слоя неравномерной: начиная сверху, в несколько сантиметров, он должен постепенно увеличиваться, и внизу составить уже десятки сантиметров. Такое неравномерное распределение реголита необходимо для уменьшения перепада давления (тормозной силы) и сокращения перегрузок во время торможения поршня. Понятно, что процесс обсыпки грунтом внутренней части тоннеля необходимо будет автоматизировать, и для этой цели придется разработать специальную машину, которая будет на тросе перемещаться внутри РУТа и наносить слой реголита. А чтобы он не осыпался, в его состав необходимо будет добавить связующее вещество, или обойтись без него, применив для этого утрамбовку грунта.

В процессе торможения, когда поршень начнет двигаться внутри РУТа, его края начнут давить на грунт, смещая его вниз и, одновременно, вбок от периферии к центру поршня, отдавая реголиту свою энергию. При этом поршень, по мере своего продвижения в тоннеле, будет замедляться, а частицы грунта, до этого имевшие большую скорость, начнут отрываться от него и лететь впереди, постепенно опережая его. Таким образом, внутри тоннеля, по его центру, возникнет широкая струя сыпучего материала, которая будет двигаться в направление рабочей камеры и, из-за разной скорости движения своих частей, постепенно растягиваться в длину. Когда струя реголита ударит в пол рабочей камеры, она начнет растекаться в разные стороны, двигаясь от центра к периферии, и далее вдоль стенок, поднимаясь вверх, и одновременно поворачиваясь на 180°, пока не вернется ко входу, где и столкнется сама с собой. В общем процесс столкновения и соударений частиц грунта, с выделением тепла, будет аналогичен тому же процессу, описанному в первой версии ЛПУ, где в движении участвовало содержимое контейнера.

Такой вариант конструкции ЛПУ будет иметь три главных недостатка.

Первый из них - это невозможность с помощью одного только сыпучего материала, поглотить всю кинетическую энергию поршня (на ограниченном по длине участке). Поэтому конец РУТа придется заполнить пеноматериалом (с коническим отверстием в центре) который позволит поглотить остаточную энергию поршня, тем самым предотвратив его разрушение. Это отверстие будет одновременно служить концентратором, собирающим летящие частицы реголита в более узкий и плотный пучок.

Второй недостаток заключается в том, что тормозные силы, действующие со стороны реголита и замедляющие движение поршня, будут приложены преимущественно к его узкой части, расположенной вдоль его бортов (краев), а в центральной части поршня они будут отсутствовать, что может привести к разрыву материала в этом месте и значит к разрушению поршня. Чтобы этого избежать придется изменить его конструкцию, сделав переднюю часть (головку) вогнуто-тороидальной формы, благодаря чему частицы грунта будут плавно набегать на головку, двигаясь от периферии к центру по окружности, с поворотом примерно в 160 градусов. Из-за того что частицы движутся по окружности малого радиуса (0,5 м) и на скорости свыше 2 км/с (в верхней части тоннеля), то возникающее при этом центростремительное ускорение достигает очень большой величины - примерно 10 млн м/с2. Благодаря этому, даже небольшой по толщине и массе слой грунта, двигаясь по окружности, способен создать чрезвычайно большие центробежные силы, эффективно тормозящие поршень вместе с контейнером.

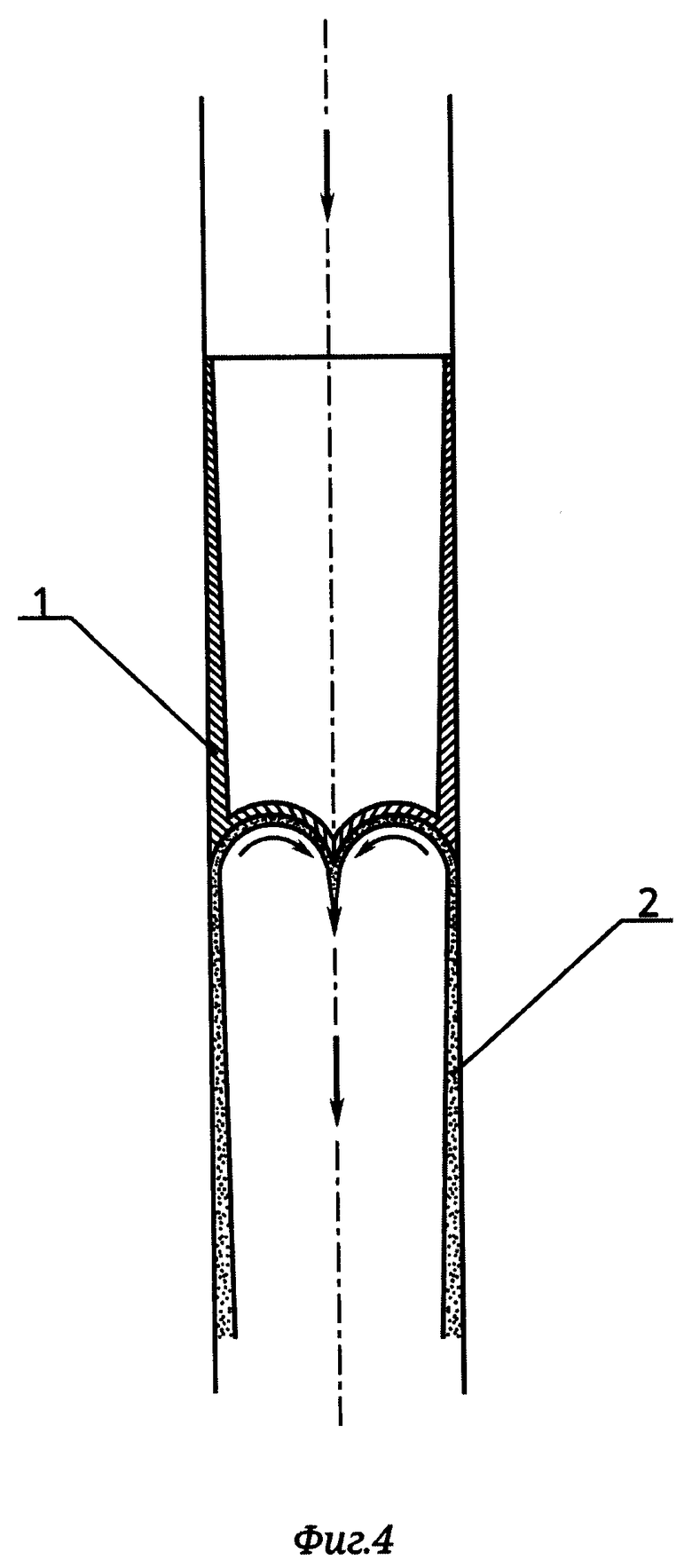

На фиг. 4 показан разрез поршня, описанной выше конструкции, расположенный внутри тоннеля. Позиция 1 - это сам поршень, с внутренней конической полостью, для приема снаряда-контейнера. Позиция 2 - лунный грунт, расположенный на стенках тоннеля, толщина которого постепенно увеличивается книзу. Из рисунка видно, что передняя часть поршня имеет тороидальную форму, как бы впечатанную внутрь его головки. Стрелками показано перемещение грунта от периферии головки к ее центру, во время движения поршня в тоннеле. Поскольку это перемещение происходит с ускорением, то из-за этого толщина слоя грунта постепенно уменьшается.

Такая форма поршня имеет одну особенность: теоретически, при отсутствии трения частиц, скорость движения струи реголита на выходе (в центре головки) может в два раза превышать скорость самого поршня. Это означает, что при той же массе грунта, он способен поглотить в 4 раза больше энергии, чем если бы нос поршня был плоским. Соответственно, во столько же раз повышается эффективность его торможения, то есть в 4 раза сокращается длина тормозного пути. Это также означает, что если длину РУТа оставить неизменной, то массу реголита в этом случае можно было бы уменьшить в 4 раза. На практике, из-за наличия трения, эффективность торможения будет меньше и поэтому снизить массу фунта удастся только в 2-3 раза. Но самый главный эффект от тороидальной формы головки заключается в более равномерном распределении тормозных сил на ее поверхности, и поэтому поршню больше не грозит разрушение из-за перегрузок.

Третий недостаток конструкции ЛПУ, с использованием сыпучего материала, как впрочем и первой его версии, заключается в том, что после остановки поршня, нагретый до высоких температур, реголит необходимо будет извлечь из рабочей камеры и поднять на поверхность Луны для его остывания. Сделать это вручную космонавтам будет очень сложно, и поэтому для этой цели придется разработать специальную машину-робота с механическим или пневматическим грунтосборником, а также подъемный лифт для его вертикальной транспортировки. Но всего этого можно избежать, если для перемещения грунта применить технологию, описанную ниже. Ее идея заключается в том, чтобы грунт, после отрыва от головки поршня, направить вниз в рабочую камеру, и далее, через систему тоннелей, вывести на поверхность Луны, где его кинетическая энергия будет преобразована в тепловую. Для этого на дне камеры необходимо будет установить вертикальный поворотный патрубок (фрагмент трубы с плавным перегибом), который поворачивал бы струю грунта вбок на 90° и направлял бы ее в горизонтальный тоннель, а уже оттуда в вертикальный (или наклонный) тоннель, который выходил бы на поверхность Луны и отводил бы струю в безопасное место. Его роль могла бы сыграть пещера в скальном основании, или тоннель малой длины, куда струя врезалась бы и отдавала свою кинетическую энергию. Если бы ЛПУ находилось в центре небольшого кратера, то роль поглотителя энергии с успехом могла бы выполнить кольцевая каменная стена, окружающая этот кратер. Для этого струю реголита необходимо направить по касательной к окружности этой стены с помощью дополнительного поворотного устройства.

Конструкция 4 варианта ЛПУ в вертикальной проекции будет состоять из нескольких участков. Самый верхний из них - приемная воронка, будет находиться на поверхности Луны, имея внутри облицовку из поглощающего энергию пеноматериала толщиной до 1 м. Ее поверхность будет криволинейной: вверху - более пологая, она постепенно будет увеличивать свой наклон и внизу плавно переходить к отверстию тоннеля. Ее входной диаметр в 10-12 метров с глубиной будет уменьшаться и на уровне 50-60 м от поверхности составит 2-3 метра. (Примечание, в трех последних вариантах ЛПУ приемная воронка имеет одинаковую конструкцию) Далее за воронкой будет идти небольшой участок тоннеля, имеющий боковую полость, в которой будет размещаться горизонтальная задвижка. За ней будет находиться поршень, имеющий форму цилиндра с открытой сверху полостью, за ним пойдет рабочий участок тоннеля (РУТ) длиной около 100 м и диаметром 2-3 м, на котором будет происходить активное торможение снаряда-контейнера. Изнутри РУТ будет иметь металлическую облицовку, к внутренней поверхности которой будет крепиться сыпучий материал - лунный грунт, толщиной в несколько сантиметров - в начале тоннеля, и десятков сантиметров - в его конце. Причем в конце РУТа вместо грунта будет установлена система из пеноблоков с отверстием по центру, в задачу которой входит поглощение остаточной энергии поршня вместе с контейнером. После РУТа должна находиться рабочая камера - небольшое коническое или полусферическое расширение тоннеля, которая будет выполнять только узкую функцию: с помощью поворотного патрубка, поворачивать струю реголита на 90° и отводить ее в сторону, в боковой горизонтальный тоннель. За ним будет следовать вертикальный, или как вариант, наклонный тоннель, выходящий на поверхность Луны. Между этими тоннелями должен быть установлен второй поворотный патрубок, такой же конструкции, как и первый, но со своим углом поворота. Кроме ассиметричного, также возможен симметричный вариант выводных тоннелей, когда в рабочей камере струя грунта будет делиться на две равные части и отводиться, каждая, в свой боковой и вертикальный тоннели. Этот вариант более дорогой, но за счет своей симметрии более привлекательный, и при достаточном финансировании строительства ЛПУ, лучше реализовать именно его. В месте выхода вертикального (или наклонного) тоннеля наружу должен быть установлен третий поворотный патрубок, который направлял бы струю реголита параллельно поверхности Луны в четвертый, по счету, поворотный патрубок, который, в свою очередь, разворачивал бы струю в горизонтальной плоскости и направлял бы ее по касательной к внутренней поверхности кольцевой стены, окружающей ЛПУ. В качестве третьего и четвертого поворотных патрубков можно использовать каменные блоки с вырезанными в них кольцевыми канавками соответствующего профиля. Кольцевую стену можно изготовить из каменных блоков высотой 2-3 метра, с последующей их установкой вплотную друг к другу. Чтобы струя грунта, во время своего движения, не вышла за пределы стены ее внутренняя поверхность должна быть наклонена внутрь кольца (в сторону ЛПУ), или быть вертикальной но при этом иметь канавку с соответствующим профилем поверхности. Необязательно стене быть идеально круглой. Она может иметь форму овала или другой криволинейной фигуры, а также включать в себя прямолинейные участки, в которых будут вырезаны проходы для проезда лунного транспорта внутрь кольца.

Данный тип ЛПУ будет функционировать следующим образом. При попадании снаряда-контейнера в приемную воронку, он начнет скользить вдоль ее поверхности, оставляя в пеноматериале глубокую борозду, и далее, попав в тоннель и пройдя горизонтальную задвижку (автоматика которой отдаст команду на срабатывание взрывного или другого привода), он попадет внутрь поршня, удар о который будет смягчен соответствующим амортизатором, и уже потом продолжит движение вместе с ним. При этом поршень своими краями начнет сдвигать грунт со стенок тоннеля, перемещая его по тороидальной поверхности головки от периферии к центру, откуда струя оторвется и продолжит самостоятельное движение по центру РУТа в направлении рабочей камеры, где развернувшись на 90°, через систему тоннелей, выйдет на поверхность Луны и, пройдя два поворотных патрубка, в конечном итоге попадет на кольцевую стену. Двигаясь по ее внутренней поверхности струя начнет постепенно замедляться, с переходом кинетической энергии в тепловую, пока полностью не остановится. Одновременно с этим, отдавая свою энергию грунту, поршень с контейнером начнут тормозиться и, пройдя РУТ, остановятся в его конце, израсходовав последнюю энергию на деформацию пеноматериала. После окончания процесса торможения обслуживающий персонал откроет горизонтальную задвижку и с помощью подъемного механизма извлечет контейнер из поршня, подняв его на поверхность Луны. Далее необходимо будет извлечь сам поршень для его осмотра и остывания. После этого космонавтам необходимо будет заняться ремонтом ЛПУ: прежде всего восстановить поверхность приемной воронки, а также подвергнуть осмотру другие его части на предмет выявления повреждений.

Технические задачи, которые решают все 4 варианта изобретения, по своей эффективности, можно разделить на три уровня.

Задача-минимум - это сохранение содержимого контейнера от полной потери при его ударе и разрушении о дно тоннеля, - с успехом решает первый вариант изобретения, благодаря надежной герметизации ЛПУ с использованием задвижки.

Средняя задача - это предотвращение перемешивания содержимого контейнера с его осколками и остатками топлива, а также уменьшения механических и термических нагрузок, благодаря отказу от удара, за счет плавного торможения поршня (вместе с контейнером) на рабочем участке тоннеля. Эта задача с успехом решается в трех последних вариантах ЛПУ.

Задача-максимум - это предотвращение разгерметизации контейнера, возникающее при его ударе о поверхность приемной воронки. Она также решается во всех трех вариантах ЛПУ, благодаря специальному покрытию из амортизирующего материала внутри воронки, а также ее криволинейной поверхности, с плавным переходом от большего к меньшему диаметру и, что немаловажно, - высокоточному наведению снаряда на центр воронки с погрешностью в 1-2 метра. Все эти три фактора сохраняют герметичность контейнера, но, к сожалению, не предотвращают его деформацию, так как это возможно только при точном попаданию в центр воронки, которое на практике, по понятным причинам, недостижимо.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЦЕНТРОБЕЖНАЯ ПУШКА | 2022 |

|

RU2801953C1 |

| ГАЗОСТАТ ГРАВИТАЦИОННОГО ТИПА | 2022 |

|

RU2805310C1 |

| ГАЗОСТАТ | 2023 |

|

RU2828014C1 |

| ЦЕНТРОБЕЖНЫЙ ПРЕСС-МАХОВИК (ВАРИАНТЫ) | 2021 |

|

RU2779735C2 |

| ГРАВИТАЦИОННЫЙ ПРЕСС (ВАРИАНТЫ) | 2022 |

|

RU2789966C1 |

| Ремонт колокола методом взрывного обжатия | 2023 |

|

RU2819219C1 |

| РАДИОТЕЛЕСКОП С ЧАШЕЙ НА АЭРОДИНАМИЧЕСКОЙ ПОДВЕСКЕ | 2023 |

|

RU2827308C1 |

| УСТРОЙСТВО ПОЛУЧЕНИЯ ВОДЯНОГО ПАРА НА ЛУНЕ | 2022 |

|

RU2775188C1 |

| Ремонт колокола методом горячего динамического прессования в газостате | 2023 |

|

RU2819463C1 |

| КОНСТРУКЦИЯ ЗАЩИТНОГО СООРУЖЕНИЯ ОБИТАЕМОЙ СТАНЦИИ НА ПОВЕРХНОСТИ ЛУНЫ И СПОСОБ ЕЁ ВОЗВЕДЕНИЯ | 2022 |

|

RU2802277C1 |

Изобретение относится к области космонавтики и может быть использовано на лунной поверхности для приема различных грузов. Лунное приемное устройство представляет из себя вертикальную шахту, пробитую в толще лунной поверхности. Приемное устройство состоит из приемной воронки, вертикального тоннеля и рабочей камеры, в которой происходит разрушение снаряда-контейнера. Утечку его содержимого в космос предотвращает горизонтальная задвижка, герметично перекрывающая входное отверстие тоннеля. Снаряд-контейнер тормозится за счет преобразования его энергии в кинетическую энергию лунного грунта, который через систему тоннелей выводится на поверхность Луны. Технический результат изобретения заключается в увеличении полезной нагрузки, доставляемой на Луну. 4 ил.

Лунное приемное устройство, предназначенное для приема снаряда-контейнера, представляет из себя вертикальную шахту, пробитую в толще лунной поверхности и состоящую в верхней части из приемной воронки, поверхность которой имеет плавный переход от входного к выходному отверстию, покрытой слоем амортизирующего материала, за ней следует участок тоннеля, в боковой полости которого встроена горизонтальная задвижка, далее под ней установлен поршень в виде открытого сверху цилиндра, нижняя часть которого имеет вогнуто-тороидальную форму, далее следует рабочий участок тоннеля (РУТ), на всей поверхности которого закреплен сыпучий материал реголит толщиной от нескольких сантиметров в начале тоннеля и кончая десятками сантиметров в конце, внизу РУТа установлена система из пеноблоков с отверстием в центре, за ней следует рабочая камера, представляющая из себя коническое или полусферическое расширение, на полу которой по центру установлен первый поворотный патрубок, служащий для разворота струи реголита на 90° и направляющий его в боковой горизонтальный тоннель, который через второй поворотный патрубок переходит в вертикальный или наклонный тоннель, выходящий на поверхность Луны, где в точке его выхода установлен третий поворотный патрубок, служащий для направления струи реголита в четвертый поворотный патрубок, установленный рядом с вертикальной кольцевой стеной и предназначенный для направления струи реголита по касательной к внутренней поверхности этой стены.

| US 4775120 A, 04.10.1988 | |||

| БУРОВАЯ УСТАНОВКА ВЗРЫВНОГО СПОСОБА БУРЕНИЯ | 2008 |

|

RU2372466C2 |

| РАЗРЕЗЧИК РУЛОНОВ СТЕБЕЛЬЧАТЫХ КОРМОВ | 2007 |

|

RU2343690C1 |

| Тепловой пенетратор для лунных скважин и шахт | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

| US 5199671 A, 06.04.1993. | |||

Авторы

Даты

2024-09-23—Публикация

2024-01-29—Подача