Область техники, к которой относится изобретение

Изобретение, в целом, относится к судостроительной отрасли и, в частности, к конструкции ламинированного многослойного композитного материала, пригодного для изготовления жёстких корабельных настилов, а также к способу изготовления такого материала, и может быть использовано, например, в конструкции пайола для надувной лодки.

Уровень техники

В судостроении, съёмный жёсткий настил, устанавливаемый на днище надувной лодки, принято называть пайолом. В установленном положении пайол оказывается зажат между днищем лодки и надутыми надувными бортами и служит для придания корпусу надувной лодки продольной и поперечной жёсткости, а также формирования твёрдой поверхности под ногами пассажиров. Большинство пайолов выполняют разборными из секций, устанавливаемых поперёк оси симметрии лодки. Секции таких пайолов принято изготавливать из корабельной (бакелитовой) фанеры или алюминиевого сплава.

Из описания патента RU 169,992 U1, МПК B63B7/08, опубл. 11.04.2017 г., известно выполнение сегментов пайола надувной лодки из водостойкой многослойной фанеры или алюминиевого сплава. Однако указанные материалы обладают рядом недостатков. В частности, пайол из фанеры имеет значительный вес и, несмотря на заявляемые гидрофобные свойства, на практике с течением времени всё же подвержен разрушению вследствие продолжительного контакта с влагой. Пайол из алюминия также имеет значительный вес. Кроме того, последний требует значительных финансовых, трудовых и материальных затрат, связанных с его производством.

Для изготовления корабельных напольных покрытий также используют композитные материалы. Например, из публикации US 2014/069580 A1, МПК B32B38/10, B32B37/12, опубл. 13.03.2014 г., известен ближайший аналог изобретения, в частности, напольное покрытие в виде панели, содержащей подложку, на которой при помощи силиконового клея зафиксированы полосы синтетической древесины, равномерно расположенные с промежутками, заполненными отверждаемым силиконовым герметиком. Несмотря на меньший, чем у алюминия и бакелитовой фанеры, вес такой материал всё равно имеет недостаток, заключающийся в большом количестве швов, открытых на поверхности, непосредственно подверженной износу и попаданию на неё атмосферных осадков. С течением времени воздействие указанных факторов может привести к повреждению, а затем и разрушению такого покрытия.

Ещё одним общим недостатком перечисленных известных корабельных напольных покрытий является возможность образования скользкой поверхности при попадании на них влаги, что, в свою очередь, может привести к неудобству использования самого покрытия и даже травмам пассажиров.

Таким образом, представляется актуальной техническая проблема, связанная с получением жёсткого, но облегчённого композитного материала, имеющего гидрофобную и при необходимости противоскользящую рабочую поверхность, пригодного для изготовления жёстких корабельных настилов.

Раскрытие сущности изобретения

В соответствии с изобретением, указанная проблема может быть решена посредством изготовления ламинированного многослойного композитного материала, содержащего соединённые полимерным клеевым составом с образованием единой неразъемной конструкции внешнюю облицовку, внутреннюю облицовку и сердцевину, расположенную между внутренней и внешней облицовками. Изобретение отличается тем, что внутренняя и внешняя облицовки содержат последовательно расположенные в направлении сердцевины слой ламинации, слой стекловуали и слой стекломата, а сердцевина содержит расположенные между двумя слоями стеклоткани объёмные элементы из газонаполненного полимера, проходящие в одном направлении, между которыми расположен дополнительный армирующий слой стеклоткани, формирующий рёбра жёсткости вдоль длины указанных объёмных элементов.

В одном из вариантов, между каждыми двумя смежными объёмными элементами может быть сформировано, по меньшей мере, одно ребро жёсткости.

В одном из вариантов, для соединения между собой всех указанных слоёв и объёмных элементов с образованием единой неразъемной конструкции может быть использован полимерный клеевой состав в виде полимерной смолы, выбранной из группы: ортофталевая, изофталевая, эпоксидная, эпоксивинилэфирная, винилэфирная и фенольная.

В одном из вариантов, поперечное сечение каждого объёмного элемента может иметь форму, выбранную из группы: треугольная, прямоугольная и квадратная.

В одном из вариантов, газонаполненным полимером, из которого выполнены объёмные элементы, может быть пенополистирол, пенополиуретан, пенополиэтилен или любой другой схожий по свойствам материал.

В одном из вариантов, поверхность внешней облицовки имеет рельеф, препятствующий скольжению. Причём рельеф поверхности внешней облицовки может быть выполнен в виде рифления типа чечевица, ромб, полусфера, квадрат, конус, дуэт, квинтет или диагональ.

В одном из вариантов, слой ламинации внутренней и/или внешней облицовки может быть выполнен из тканого материала, такого как ровинговая стеклоткань, или нетканого материала, такого как порошковый стекломат или эмульсионный стекломат, или длинноволокнистый стекломат, или из материала низкой плоскости, такого как стекловуаль.

В соответствии с изобретением, упомянутый ламинированный многослойный композитный материал может быть изготовлен способом, содержащим шаги, на которых:

в пресс-форме размещают слои внутренней облицовки, сердцевины и внешней облицовки изготавливаемого материала в следующей последовательности: слой ламинации, слой стекловуали, слой стекломата, слой стеклоткани, первую группу объёмных элементов с шагом, обеспечивающим возможность размещения дополнительного объёмного элемента между смежными объёмными элементами первой группы объёмных элементов, армирующий слой стеклоткани, вторую группу объёмных элементов в промежутках между объёмными элементами первой группы объёмных элементов, слой стеклоткани, слой стекломата, слой стекловуали и верхний слой ламинации, причём все указанные слои, расположенные в пресс-форме, пропитаны полимерным клеевым составом,

выполняют в указанной установке в течение заданного времени прессование содержимого пресс-формы с целью его полимеризации;

после окончания полимеризации, полученный ламинированный многослойный композитный материал извлекают из пресс-формы.

В одном из вариантов способа, перед прессованием на верхнем слое ламинации размещают перфорированнный трафарет, а прессование содержимого пресс-формы выполняют с образованием рельефа поверхности внешней облицовки согласно перфорации трафарета.

В одном из вариантов, после извлечения из пресс-формы полученный материал обрабатывают путём механического удаления облоя.

В соответствии с изобретением, из указанного ламинированного многослойного композитного материала может быть изготовлена, по меньшей мере, одна из секций пайола для надувной лодки. Пайол также может состоять всего из одной секции и называться односекционным или цельным.

В одном из вариантов, указанная, по меньшей мере, одна секция пайола может иметь в плане форму, выбранную из группы: треугольная, прямоугольная, квадратная, трапециевидная.

В одном из вариантов, торцы указанной, по меньшей мере, одной секции пайола закрыты слоем ламинации внутренней и/или внешней облицовки, т.е. все поверхности указанной секции пайола ламинированы.

Техническим результатом, обеспечиваемым изобретением, является получение композитного материала, обладающего меньшим, чем у аналогичных полностью стеклокомпозитных материалов, весом без потери жёсткости, рабочая поверхность которого является гидрофобной и устойчивой к износу. Дополнительными техническими результатами являются возможность обеспечения на таком материале противоскользящей поверхности, а также расширение арсенала технических средств, в частности, материалов, пригодных для изготовления жёстких корабельных настилов.

Краткое описание чертежей

Изобретение поясняется следующими чертежами.

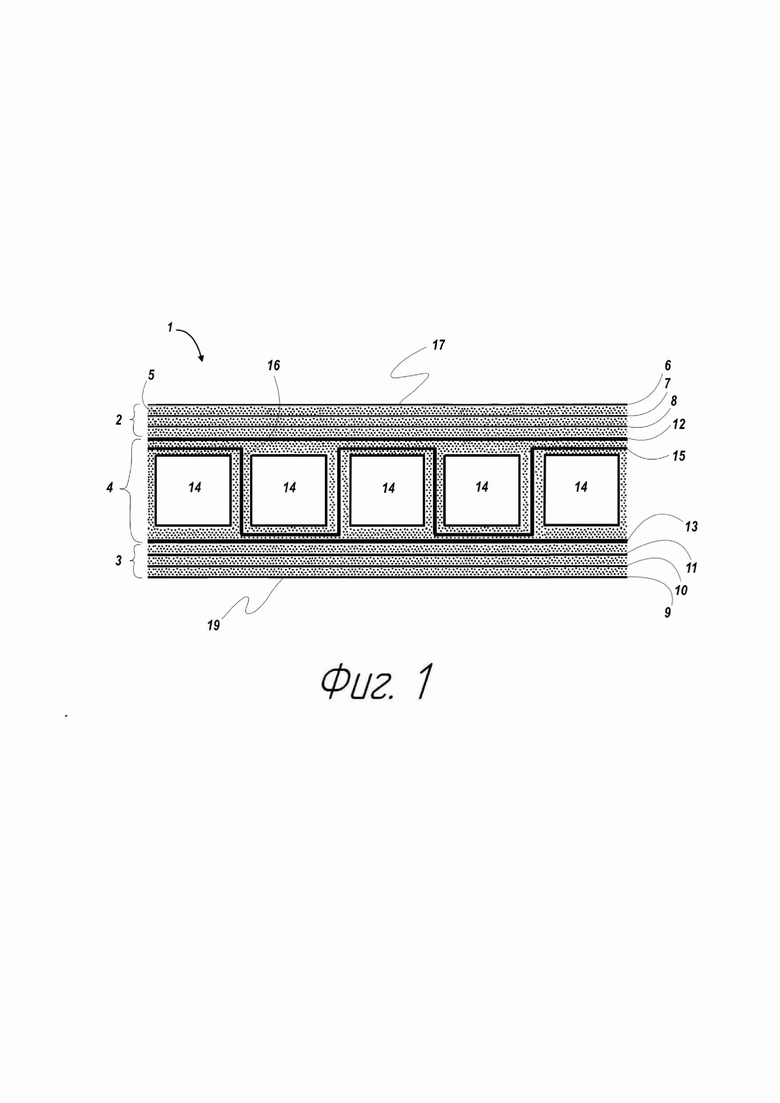

На Фиг. 1 схематично показана в разрезе структура ламинированного многослойного композитного материала согласно предпочтительному варианту изобретения;

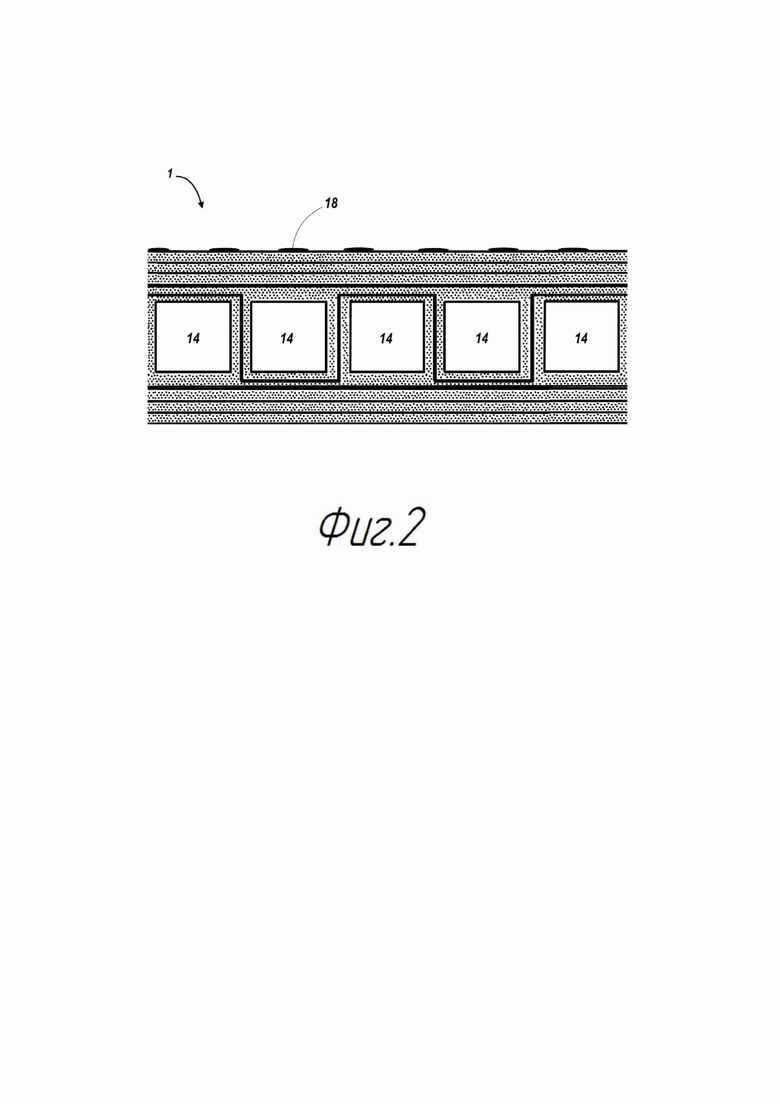

На Фиг. 2 схематично показана в разрезе структура ламинированного многослойного композитного материала согласно одному из вариантов изобретения;

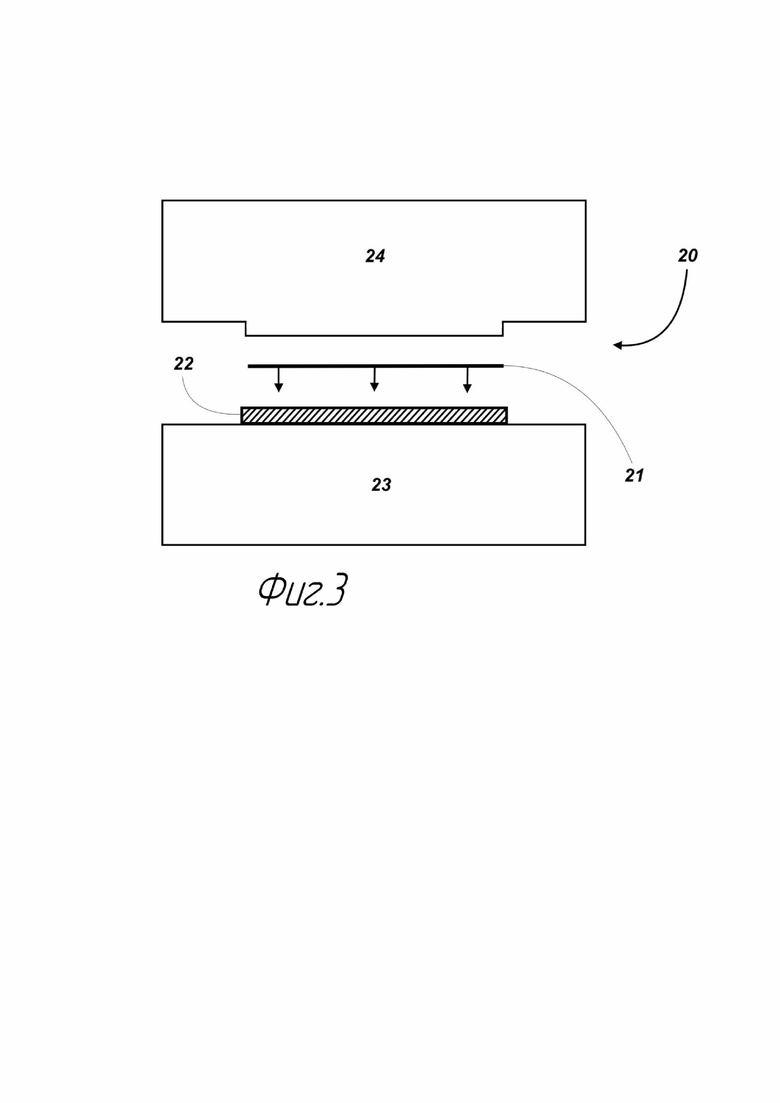

На Фиг. 3 схематично показана прессовальная установка для изготовления ламинированного многослойного композитного материала согласно одному из вариантов изобретения.

На Фиг. 1-3 проставлены следующие позиционные обозначения:

1 - ламинированный многослойный композитный материал;

2 - внешняя облицовка;

3 - внутренняя облицовка;

4 - сердцевина;

5 - полимерный клеевой состав;

6 - слой ламинации внешней облицовки;

7 - слой стекловуали внешней облицовки;

8 - слой стекломата внешней облицовки;

9 - слой ламинации внутренней облицовки;

10 - слой стекловуали внутренней облицовки;

11 - слой стекломата внутренней облицовки;

12, 13 - слои стеклоткани в сердцевине;

14 - объёмные элементы в сердцевине;

15 - армирующий слой стеклоткани в сердцевине;

16 - ребро жёсткости сердцевины;

17 - рабочая поверхность внешней облицовки;

18 - рифление рабочей поверхности внешней облицовки;

19 - внешняя поверхность внутренней облицовки;

20 - прессовальная установка;

21 - перфорированный трафарет;

22 - пресс-форма;

23 - стол;

24 - пресс.

Осуществление изобретения

Изобретение может быть успешно реализовано в виде многослойного композитного материала 1 с ламинированными поверхностями, как показано на Фиг. 1. Конструкция указанного материала включает многослойные внешнюю облицовку 2 и внутреннюю облицовку 3, а также расположенную между указанными облицовками сердцевину 4, которые при помощи отверждённого полимерного клеевого состава 5 соединены между собой с образованием единой неразъёмной конструкции.

Внешняя облицовка 2 содержит последовательно расположенные в направлении сердцевины 4 слой 6 ламинации, представляющий собой рабочую поверхность материала 1, слой 7 стекловуали и слой 8 стекломата. Аналогичным образом внутренняя облицовка 3 содержит последовательно расположенные в направлении сердцевины 4 слой 9 ламинации, слой 10 стекловуали и слой 11 стекломата.

Сердцевина 4 содержит расположенные между двумя стеклотканевыми слоями 12,13 объёмные элементы 14 из газонаполненного полимера, проходящие в одном направлении, по существу, параллельно друг другу. Между объёмными элементами 14 расположен дополнительный армирующий стеклотканевый слой 15, из которого сформированы рёбра 16 жёсткости вдоль длины указанных объёмных элементов 14. Предпочтительно, между каждыми двумя смежными объёмными элементами 14 сформировано только одно ребро 16 жёсткости. Однако армирующий слой 15 стеклоткани также может быть размещён с образованием нескольких таких рёбер жёсткости между соседними объёмными элементами.

Для взаимного соединения всех вышеперечисленных конструктивных элементов материала 1 в качестве отверждаемого полимерного клеевого состава 5 может быть использована полимерная смола, выбранная из группы: ортофталевая, изофталевая, эпоксидная, эпоксивинилэфирная, винилэфирная и фенольная.

Объёмные элементы 14 предпочтительно представляют собой гексаэдр в виде параллелепипеда или пентаэдр в виде треугольной призмы. Таким образом, поперечное сечение каждого объёмного элемента 14 может иметь форму, выбранную из группы: треугольная, прямоугольная и квадратная. Газонаполненным полимерным материалом, из которого выполнены объёмные элементы 14, может быть пенополистирол, пенополиуретан, пенополиэтилен или любой другой схожий по свойствам материал.

При необходимости ламинированная поверхность 17 внешней облицовки 2 может иметь рельеф, препятствующий скольжению по ней различных предметов или подошв обуви. Например, рельеф указанной поверхности может быть выполнен в виде рифления типа чечевица, ромб, полусфера, квадрат, конус, дуэт, квинтет или диагональ. На Фиг. 2 показан вариант ламинированного многослойного композитного материала 1, рабочая поверхность которого снабжена рифлением 18 типа полусфера, полученным методом прессования, как объяснено далее.

Слои ламинации 6,9 могут быть выполнены из тканого материала, такого как ровинговая стеклоткань, или нетканого материала, такого как порошковый стекломат или эмульсионный стекломат, или длинноволокнистый стекломат, или из материала низкой плоскости, такого как стекловуаль.

Указанный ламинированный многослойный композитный материал 1 может быть изготовлен с помощью прессовальной установки 20, проиллюстрированной на Фиг. 3, способом, содержащим следующие шаги.

На первом шаге, слои внутренней облицовки 3, сердцевины 4 и внешней облицовки 2 размещают в пресс-форме 22 в заданной последовательности.

В частности, сначала последовательно друг над другом размещают слои внутренней облицовки 3: начинают со слоя 9 ламинации, затем - слой 10 стекловуали, и далее - слой 11 стекломата.

Вслед за указанными слоями внутренней облицовки 3 в пресс-форме 22 размещают слои сердцевины 4. Сначала размещают первый (нижний) слой 13 стеклоткани. Затем размещают первую группу разнесённых объёмных элементов 14 с шагом, обеспечивающим возможность размещения дополнительного объёмного элемента 14 между смежными объёмными элементами 14 первой группы объёмных элементов 14. Далее размещают второй (центральный), армирующий слой 15 стеклоткани, который в местах промежутков между объёмными элементами 14 первой группы объёмных элементов 14 вдавливают в направлении внутренней облицовки 3 так, чтобы указанный армирующий слой 15 стеклоткани повторял по существу форму указанных промежутков. Предпочтительно, армирующий слой 15 стеклоткани размещают так, чтобы в указанных промежутках он находился в контакте с боковыми гранями объёмных элементов 14 и нижним слоем 13 стеклоткани. Затем размещают вторую группу объёмных элементов 14 в промежутках между объёмными элементами 14 первой группы объёмных элементов 14 с обеспечением контакта объёмных элементов 14 второй группы объёмных элементов 14 с армирующим слоем 15 стеклоткани, но без контакта с объёмными элементами 14 первой группы объёмных элементов 14. В конце размещают второй (верхний) слой 12 стеклоткани. Таким образом, между двумя группами объёмных элементов 14 оказывается расположен разделяющий их армирующий слой 15 стеклоткани, формирующий рёбра 16 жёсткости. Указанные рёбра 16 жёсткости проходят вдоль длины указанных объёмных элементов 14. Между каждыми двумя смежными объёмными элементами 14 формируют одно или более рёбер 16 жёсткости.

Вслед за указанными слоями сердцевины 4 в пресс-форме 22 размещают слои внешней облицовки 2: начинают со слоя 8 стекломата, затем - слой 7 стекловуали и далее верхний слой 6 ламинации.

Все указанные слои и элементы изготавливаемого материала 1, размещаемые в пресс-форме 22, предварительно или во время укладки пропитывают или покрывают полимерным клеевым составом 5.

Далее пресс-форму 22 с содержимым, т.е. с расположенными в ней слоями и элементами изготавливаемого материала 1, размещают на столе 23 прессовальной установки 20. Альтернативно, заполнение пресс-формы 22 может изначально выполняться, когда последняя расположена на указанном столе 23.

На следующем шаге, с помощью пресса 24 выполняют прессование содержимого пресс-формы 22 в течение заданного времени, необходимого для полимеризации (отверждения) полимерного клеевого состава 5.

На следующем шаге, после окончания полимеризации, полученный ламинированный многослойный композитный материал 1 извлекают из пресс-формы 22.

При необходимости, на следующем шаге, полученный ламинированный многослойный композитный материал 1 механически обрабатывают путём удаления излишков стеклопластика или отвержденного клеевого состава по краям изделия, т.н. облоя.

Альтернативно, перед шагом прессования, на верхнем слое 6 ламинации размещают (показано стрелками) перфорированный трафарет 21, поле чего выполняют упомянутый шаг прессования содержимого пресс-формы 22 с образованием рельефа поверхности внешней облицовки 2 согласно перфорации на трафарете 21. После завершения прессования удаляют перфорированный трафарет 21 и выполняют последующие шаги, как указано выше.

Указанная прессовальная установка 20 может быть установкой горячего или холодного прессования.

Пресс-форма 22 и перфорированный трафарет 21 выполнены из «инертного» материала, устойчивого к рабочим температуре и давлению прессовальной установки 20, не вступающего в химическую реакцию с отверждаемым полимерным клеевым составом 5. Например, таким материалом может быть один из следующих: металлы и их сплавы, древесина, фанера, древесно-стружечная плита (ДСП), древесноволокнистая плита (ДВП), полимерные материалы, в частности, полипропилен или полиэтилентерефталат (ПЭТ).

Полученный ламинированный многослойный композитный материал 1 пригоден для изготовления цельного пайола для надувной лодки или, по меньшей мере, одной из его секций.

Конечная форма, по меньшей мере, одной секции пайола зависит, по существу, от геометрии пресс-формы 22 и предпочтительно может иметь в плане форму, выбранную из группы: треугольная, прямоугольная, квадратная, трапециевидная.

Торцы указанной, по меньшей мере, одной секции пайола могут быть ламинированы слоем ламинации внутренней 3 и/или внешней 2 облицовки. Для этого размещение слоёв материала 1 в пресс-форме 22 включает в себя оборачивание торцов секции пайола, по меньшей мере, одним из указанных слоёв 6,9 ламинации. В этом случае, по меньшей мере, одним из указанных слоёв 6,9 ламинации закрывают торцы секции пайола с перекрытием (т.е. внахлёст) внешней поверхности 17 внешней облицовки 2 или внешней поверхности 19 внутренней облицовки 3, соответственно.

Следует понимать, что размеры и соотношения всех конструктивных слоёв и элементов ламинированного многослойного композитного материала, представленные на чертежах, изображены схематично и служат лишь для облегчения понимания сущности изобретения. Для реализации изобретения указанные размеры и соотношения могут отличаться от представленных на чертежах.

Проведенные патентные исследования подтвердили мировую новизну и изобретательский уровень изобретения.

Испытания опытного образца ламинированного многослойного композитного материала для корабельного напольного покрытия подтвердили промышленную применимость изобретения и его соответствие заявленным техническим результатам.

| название | год | авторы | номер документа |

|---|---|---|---|

| НАДУВНАЯ ЛОДКА С ПАЙОЛОМ И СПОСОБ РАЗБОРКИ ЛОДКИ | 2016 |

|

RU2630264C1 |

| НАДУВНАЯ ЛОДКА С ЖЁСТКИМ ПАЙОЛОМ, СПОСОБЫ ЕЁ СБОРКИ И РАЗБОРКИ | 2021 |

|

RU2763072C1 |

| НАДУВНАЯ МОТОРНАЯ ЛОДКА И СЪЁМНОЕ ЖЁСТКОЕ ДНИЩЕ ДЛЯ ТАКОЙ ЛОДКИ (ВАРИАНТЫ) | 2019 |

|

RU2711524C1 |

| УЗЕЛ КРЕПЛЕНИЯ ЖЁСТКОГО ДНИЩА К НАДУВНОЙ ЛОДКЕ (ВАРИАНТЫ) | 2020 |

|

RU2735969C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЖУХА ЗУБЧАТОЙ ПЕРЕДАЧИ ЛОКОМОТИВА | 2023 |

|

RU2825006C1 |

| СПОСОБ ПРОИЗВОДСТВА МНОГОСЛОЙНЫХ КОМПОЗИЦИОННЫХ КОНСТРУКЦИОННЫХ МАТЕРИАЛОВ ТИПА СЭНДВИЧ | 2015 |

|

RU2621338C2 |

| Многослойная структура для защиты идентификационных документов и идентификационный документ | 2022 |

|

RU2791765C1 |

| ЖЕЛЕЗОБЕТОННЫЙ СБОРОЧНЫЙ ЭЛЕМЕНТ | 2019 |

|

RU2720542C1 |

| Способ изготовления многослойного изделия из композиционного материала | 2016 |

|

RU2634016C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2620805C1 |

Изобретение относится к судостроительной отрасли и, в частности, к конструкции ламинированного многослойного композитного материала, пригодного для изготовления жёстких корабельных настилов, а также к способу изготовления такого материала и может быть использовано, например, в конструкции пайола для надувной лодки. Ламинированный многослойный материал для корабельного напольного покрытия содержит соединённые полимерным клеевым составом с образованием единой неразъемной конструкции внешнюю облицовку, внутреннюю облицовку и сердцевину, расположенную между внутренней и внешней облицовками, при этом внутренняя и внешняя облицовки содержат последовательно расположенные в направлении сердцевины слой ламинации, слой стекловуали и слой стекломата, а сердцевина содержит расположенные между двумя слоями стеклоткани объёмные элементы из газонаполненного полимера, проходящие в одном направлении, между которыми расположен дополнительный армирующий слой стеклоткани, формирующий рёбра жёсткости вдоль длины указанных объёмных элементов. Изобретение обеспечивает получение облегчённого композитного материала без потери его жёсткости, рабочая поверхность которого является гидрофобной и устойчивой к износу. 3 н. и 10 з.п. ф-лы, 3 ил.

1. Ламинированный многослойный композитный материал для корабельного напольного покрытия, содержащий соединённые полимерным клеевым составом с образованием единой неразъемной конструкции внешнюю облицовку, внутреннюю облицовку и сердцевину, расположенную между внутренней и внешней облицовками, отличающийся тем, что внутренняя и внешняя облицовки содержат последовательно расположенные в направлении сердцевины слой ламинации, слой стекловуали и слой стекломата, а сердцевина содержит расположенные между двумя слоями стеклоткани объёмные элементы из газонаполненного полимера, проходящие в одном направлении, между которыми расположен дополнительный армирующий слой стеклоткани, формирующий рёбра жёсткости вдоль длины указанных объёмных элементов.

2. Материал по п. 1, отличающийся тем, что между каждыми двумя смежными объёмными элементами сформировано, по меньшей мере, одно ребро жёсткости.

3. Материал по п. 1, отличающийся тем, что полимерный клеевой состав представляет собой полимерную смолу, выбранную из группы: ортофталевая, изофталевая, эпоксидная, эпоксивинилэфирная, винилэфирная и фенольная.

4. Материал по п. 1, отличающийся тем, что поперечное сечение каждого объёмного элемента имеет форму, выбранную из группы: треугольная, прямоугольная и квадратная.

5. Материал по п. 1, отличающийся тем, что газонаполненным полимером является пенополистирол, пенополиуретан или пенополиэтилен.

6. Материал по п. 1, отличающийся тем, что поверхность внешней облицовки содержит рифление типа чечевица, ромб, полусфера, квадрат, конус, дуэт, квинтет или диагональ.

7. Материал по п. 1, отличающийся тем, что слой ламинации внутренней и/или внешней облицовки выполнен из материала, выбранного из группы: ровинговая стеклоткань, порошковый стекломат, эмульсионный стекломат, длинноволокнистый стекломат, стекловуаль.

8. Способ изготовления ламинированного многослойного композитного материала для корабельного напольного покрытия по любому из предыдущих пунктов, содержащий шаги, на которых:

в пресс-форме последовательно размещают: слой ламинации, слой стекловуали, слой стекломата, слой стеклоткани, первую группу объёмных элементов с шагом, обеспечивающим возможность размещения дополнительного объёмного элемента между смежными объёмными элементами первой группы объёмных элементов, армирующий слой стеклоткани, вторую группу объёмных элементов в промежутках между объёмными элементами первой группы объёмных элементов, слой стеклоткани, слой стекломата, слой стекловуали и верхний слой ламинации, формирующий рабочую поверхность материала, причём все указанные слои, расположенные в пресс-форме, пропитаны полимерным клеевым составом,

выполняют в течение заданного времени прессование содержимого пресс-формы с целью его полимеризации;

после окончания полимеризации, полученный ламинированный многослойный композитный материал извлекают из пресс-формы.

9. Способ по п. 8, отличающийся тем, что перед шагом прессования на верхнем слое ламинации размещают перфорированнный трафарет, и прессование содержимого пресс-формы выполняют с образованием рельефа поверхности внешней облицовки согласно перфорации трафарета.

10. Способ по п. 8, отличающийся тем, что после извлечения из пресс-формы полученный материал обрабатывают путём механического удаления облоя.

11. Пайол для надувной лодки, содержащий, по меньшей мере, одну секцию, отличающийся тем, что указанная, по меньшей мере, одна секция пайола выполнена из ламинированного многослойного композитного материала по любому из пп. 1-7.

12. Пайол по п. 11, отличающийся тем, что указанная, по меньшей мере, одна секция пайола имеет в плане форму, выбранную из группы: треугольная, прямоугольная, квадратная, трапециевидная.

13. Пайол по п. 11, отличающийся тем, что торцы указанной, по меньшей мере, одной секции пайола ламинированы.

| US 2014069580, 13.03.2014 | |||

| ШАРОВОЙ ПЫЛЕУЛОВИТЕЛЬ | 0 |

|

SU169992A1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕКЛЮЧЕНИЯ ИНДУКТОРА ЖЕЗЛОВЫХ АППАРАТОВ ПРОМЕЖУТОЧНОГО ПОСТА БЕЗ РАЗЪЕЗДНЫХ И ОБГОННЫХ ПУТЕЙ | 1932 |

|

SU38693A1 |

| СПОСОБ МАГНИТНОЙ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ТЕЛЕВИЗИОННОГО СИГНАЛА | 0 |

|

SU209530A1 |

| WO 2013167171 A1, 14.11.2013. | |||

Авторы

Даты

2023-02-28—Публикация

2022-04-05—Подача