Изобретение относится к мукомольной промышленности, в частности, к технологии переработки зерновой тритикалево-амарантовой смеси в муку.

Целью заявляемого изобретения является рациональное использование зерна тритикале и амаранта, расширение ассортимента продуктов питания, путем использования продуктов переработки зерновой тритикалево- амарантовой помольной смеси в хлебопекарной и кондитерской промышленности.

В последнее время на отечественном рынке широкое применение нашло зерно амаранта и продукты его переработки как новый растительный источник сырья для пищевой, маслоэкстракционной и фармацевтической промышленности. Зерно амаранта обладает ценным химическим составом, в т.ч. повышенным содержанием важнейшей незаменимой аминокислоты - лизина, высокой пищевой и биологической ценностью и является перспективным сырьем для использования в различных отраслях пищевой и перерабатывающей промышленности. Амарант по содержанию белка, аминокислот, витаминов, макро- и микроэлементов, биологически активных веществ и жира превосходит многие традиционные культуры, в т.ч. пшеницу и рожь.

Известен способ производства сортовой муки из зерна тритикале, раскрытый в авторском свидетельстве SU 886972 А1, опубликованном 07.12.1981 Бюл. №45, МПК В02С 9/04. Данный способ заключается в выделении из зерна тритикале посторонних примесей, двухэтапном кондиционировании, очистке поверхности зерна, двухэтапном дроблении его в муку на вальцах с трехкратным измельчением на драных системах первого этапа, сортировании продуктов дробления и формировании сортов муки. После первого этапа дробления из продуктов измельчения зерна выделяют фракции с размером частиц 500-800 мкм, которые перед вторым этапом дробления шлифуют. Этот способ позволяет получить муку высшего сорта в количестве 30% со средневзвешенной зольностью 0,72%.

Недостатком способа является неэффективное извлечение эндосперма зерна тритикале, что обуславливает низкий выход (до 30%) тритикалевой муки высшего сорта зольностью не более 0,75%.

Известен способ переработки семян амаранта и технологическая линия для осуществления этого способа, раскрытые в документе RU 2426773 С1, опубликованном 20.08.2011 Бюл. №23, МПК С11В 1/10. В частности, способ содержит очистку семян амаранта от примесей, сушку семян до Wотн=12%, отделение амарантового масла путем прессования, получение амарантового жмыха, измельчение жмыха и заливку полученного измельченного материала растительным рафинированным дезодорированным маслом в соотношении: амарантовый жмых: масло 1:0,6-1:1. В данном способе осуществляют экстракцию амарантового масла в два этапа: проводят предварительную экстракцию при температуре 323-328 К, затем осуществляют окончательную экстракцию путем отстоя смеси амарантового жмыха и растительного дезодорированного масла в течение 48 часов.

Недостатком известного способа и технологической линии является то, что способ является трудоемким в случае применения более глубокой переработки семян. Имеется в виду та часть способа, в результате осуществления которой могут быть получены несколько продуктов переработки (мука, масло, отруби, хлопья эндосперма, отрубянистая мучка). Причем, в случае получения указанных продуктов на технологической линии, представленной в патенте RU 2426773 С1, требуется использование ручного труда, что связано со снижением качества получаемых продуктов.

Также известен способ получения продуктов размола семян амаранта, включающий очистку, увлажнение и отволаживание семян, их разделение размолом на компоненты путем плющения ядер семян, шелушения их оболочек, отделения зародышей семян от их ядер, сортировку полученного размола ситами с выделением на всех этапах сортировки крупки зародышевой и отрубянистой мучки, на последнем этапе сортировки размола получают хлопья эндосперма, при этом перед увлажнением семян их выдерживают при температуре 18-20°С до содержания в них влаги 14-15 мас. %, после размола полученные компоненты повторно мелят и получают из них муку, полученную крупку зародышевой мучки разделяют на масло и шрот, а шрот мелят и получают обезжиренную муку, а после сортировки полученных продуктов размола из хлопьев эндосперма дополнительно извлекают зародыши (см. RU 2533006 С1, опубликованном 20.11.2014 Бюл. №32, МПК В02С 9/04).

Недостатком данного способа является то, что авторы используют только семена амаранта и не используют амарантовый жмых, который образуется после экстракции амарантового масла из семян амаранта механическим способом на прессе.

В процессе анализа массива патентной и научно-технической литературы автором не было выявлено источников информации, которые могли бы быть использованы в качестве ближайшего аналога.

Техническая задача, решаемая посредством реализации разработанного технического решения, заключается в расширении сырьевой базы для хлебопекарной и кондитерской промышленности путем разработки эффективной технологии совместной переработки зерна тритикале и зерна амаранта с получением тритикалево-амарантовой муки.

Технический результат, достигаемый при реализации разработанного способа, состоит в расширении ассортимента сырья, тритикалево-амарантовой муки, используемого в хлебопекарной и кондитерской промышленности, улучшении потребительских свойств и расширении ассортимента готовой продукции.

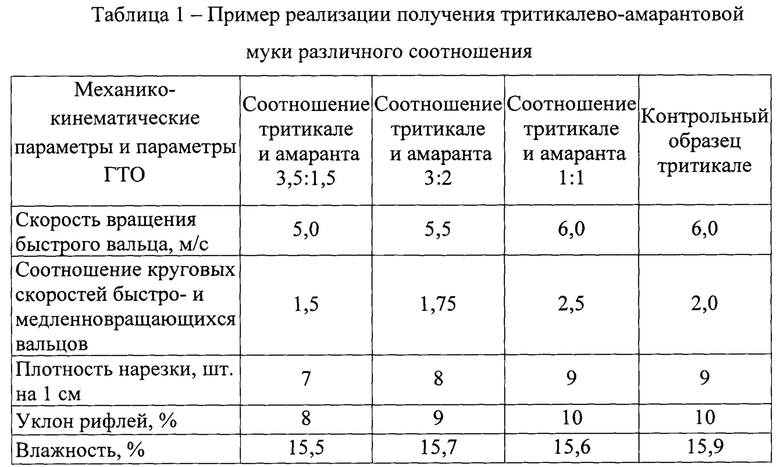

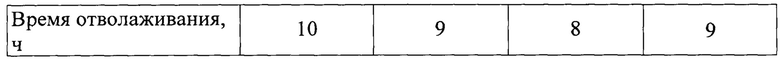

Поставленная техническая задача решается, а указанный технический результат достигается благодаря использованию способа получения тритикалево-амарантовой муки, который характеризуется тем, что вначале проводят очистку исходного сырья, затем составляют помольную смесь из подготовленного зерна тритикале и амаранта в соотношении 1:1, 3:2 и 3,5:1,5, предварительно зерно тритикале перед измельчением увлажняют до влажности до 15,5-16,0% и отволаживают в течение 8-10 часов, после чего в подготовленное зерно тритикале добавляют зерно амаранта и готовую помольную тритикалево-амарантовую зерновую смесь измельчают на 5-и драных системах и 6-и размольных системах на вальцовых станках с нарезными вальцами с расположением рифлей спинка по спинке, со скоростью вращения быстрого вальца от 5,0 до 6,0 м/с, с соотношением круговых скоростей быстро- и медленновращающихся вальцов от 1,5 до 2,5, с плотностью нарезки вальцов от 7 до 9 штук на 1 см, с уклоном рифлей от 8 до 10%, с последующим сортированием продукта размола на ситах различной крупности.

Обычно измельчают готовую смесь на вальцовых станках со скоростью вращения быстрого вальца 5,5 м/с с соотношением круговых скоростей быстро- и медленновращающихся вальцов - 2,0. В некоторых вариантах реализации способа измельчают готовую смесь на вальцовых станках с плотностью нарезки вальцов 8 штук на 1 см с уклоном рифлей 9%. Предпочтительно зерно тритикале перед измельчением подвергают гидротермической обработке - увлажняют до влажности 15,5-16,0% и отволаживают 8-10 часов.

Способ осуществляется следующим образом.

Основное измельчение осуществляют на машинах ударно-истирающего действия (вальцовые станки) с многократным пропуском. Технологическая схема получения тритикалево-амарантовой муки состоит из 5-и драных и 6-и размольных систем. Полученная из различных помольных зерновых смесей тритикалево-амарантовая мука различается по химическому составу и может быть использована для различных целей в хлебопекарном и кондитерском производстве. Межвальцовый зазор на I драной системе составляет 0,6 мм, на II драной системе - 0,3 мм, на III драной системе - 0,15 мм, на IV драной системе - 0,10 мм и на V драной системе - 0,08 мм.

Отобранные на I-V драных системах промежуточные продукты переработки тритикалево-амарантовой смеси направляют на последовательное измельчение на шести размольных системах с нарезными вальцами с суммарным извлечением тритикалево-амарантовой муки 70-75%. Схода с 5-й драной системы и 6-й размольной системы объединяют и направляют в отруби. Выход тритикалево-амарантовой муки по предлагаемой технологической схеме помола исходной зерновой смеси составил от 74,5% до 78,6% в зависимости от соотношения исходного зерна тритикале и амаранта, что на 2,1-6,2%) больше, чем выход контрольной тритикалевой муки.

Балансы помолов тритикалево-амарантовых зерновых смесей различного соотношения и исходного контрольного зерна тритикале приведены в таблице 2. При описанном процессе переработки тритикалево-амарантовой зерновой смеси отношение длины вальцовой линии драных систем к вальцовой линии размольных систем составляет 0,65-0,80.

Заявленный способ получения тритикалево-амарантовой муки обладает промышленной применимостью и может быть реализован на любом мукомольном заводе или фермерских хозяйствах.

Таким образом, достигается указанный технический результат - разработка эффективной технологии совместной переработки зерна тритикале и амаранта, а именно получения тритикалево-амарантовой муки, что позволит расширить ассортимент продуктов питания на мучной основе путем использования продуктов переработки зерновой тритикалево-амарантовой помольной смеси в хлебопекарной и кондитерской промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения пшенично-тритикалево-амарантовой муки | 2022 |

|

RU2789361C1 |

| Способ получения пшенично-амарантовой муки | 2021 |

|

RU2760494C1 |

| Способ получения пшенично-тритикалевой муки | 2021 |

|

RU2756793C1 |

| Способ получения тритикалево-ржано-льняной муки | 2021 |

|

RU2761559C1 |

| Способ получения тритикалево-ржано-конопляной муки | 2023 |

|

RU2805180C1 |

| Способ получения тритикалево-полбяно-конопляной муки | 2024 |

|

RU2833512C1 |

| Способ получения тритикалево-полбяно-льняной муки | 2024 |

|

RU2828489C1 |

| Способ получения тритикалево-полбяной муки | 2024 |

|

RU2830978C1 |

| Способ получения цельносмолотой пшенично-амарантовой муки | 2023 |

|

RU2809707C1 |

| Способ получения муки для кондитерского и хлебопекарного производства | 2018 |

|

RU2688376C1 |

Изобретение относится к пищевой промышленности, а именно к производству пищевой тритикалево-амарантовой муки из тритикалево-амарантовой помольной зерновой смеси. Способ получения тритикалево-амарантовой муки характеризуется тем, что вначале проводят очистку исходного сырья, затем составляют помольную смесь из подготовленного зерна тритикале и зерна амаранта в соотношениях 1:1, 3:2 и 3,5:1,5. Предварительно зерно тритикале перед измельчением увлажняют до влажности до 15,5-16,0% и отволаживают в течение 8-10 ч. После чего в подготовленное зерно тритикале добавляют зерно амаранта. Готовую помольную тритикалево-амарантовую зерновую смесь измельчают на 5 драных системах и 6 размольных системах на вальцовых станках с нарезными вальцами с расположением рифлей спинка по спинке. При этом скорость вращения быстрого вальца составляет от 5,0 до 6,0 м/с, а соотношение круговых скоростей быстро- и медленно вращающихся вальцов от 1,5 до 2,5. Причем плотность нарезки вальцов от 7 до 9 штук на 1 см, а уклон рифлей от 8 до 10%. Затем осуществляют сортирование продукта размола на ситах различной крупности. Изобретение позволяет расширить ассортимент продуктов питания на мучной основе путем использования продуктов переработки зерновой тритикалево-амарантовой помольной смеси в хлебопекарной и кондитерской промышленности. 2 табл.

Способ получения тритикалево-амарантовой муки, характеризующийся тем, что вначале проводят очистку исходного сырья, затем составляют помольную смесь из подготовленного зерна тритикале и зерна амаранта в соотношениях 1:1, 3:2 и 3,5:1,5, предварительно зерно тритикале перед измельчением увлажняют до влажности до 15,5-16,0% и отволаживают в течение 8-10 ч, после чего в подготовленное зерно тритикале добавляют зерно амаранта и готовую помольную тритикалево-амарантовую зерновую смесь измельчают на 5 драных системах и 6 размольных системах на вальцовых станках с нарезными вальцами с расположением рифлей спинка по спинке, со скоростью вращения быстрого вальца от 5,0 до 6,0 м/с, с соотношением круговых скоростей быстро- и медленно вращающихся вальцов от 1,5 до 2,5, с плотностью нарезки вальцов от 7 до 9 штук на 1 см, с уклоном рифлей от 8 до 10%, с последующим сортированием продукта размола на ситах различной крупности.

| Способ получения пшенично-амарантовой муки | 2021 |

|

RU2760494C1 |

| Способ получения пшенично-тритикалевой муки | 2021 |

|

RU2756793C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОДУКТОВ РАЗМОЛА СЕМЯН АМАРАНТА И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2013 |

|

RU2533006C1 |

| Способ получения муки для кондитерского и хлебопекарного производства | 2018 |

|

RU2688376C1 |

| EA 201000448 A1, 29.04.2011 | |||

| US 20050136173 A1, 23.06.2005 | |||

| WO 2005058044 A2, 30.06.2005. | |||

Авторы

Даты

2023-02-28—Публикация

2022-07-22—Подача