[0001] Настоящее изобретение относится к изделию, генерирующему аэрозоль, содержащему субстрат, образующий аэрозоль, для генерирования вдыхаемого аэрозоля при нагреве посредством нагревательного элемента устройства, генерирующего аэрозоль, или встроенного нагревательного элемента. Настоящее изобретение также относится к устройству для изготовления такого изделия, генерирующего аэрозоль, и способу изготовления такого изделия, генерирующего аэрозоль.

[0002] В уровне техники был предложен ряд курительных изделий, в которых табак нагревают, а не сжигают. Одна из задач таких нагреваемых курительных изделий состоит в уменьшении содержания вредных составляющих дыма, которые образуются в результате сгорания и пиролитической деградации табака в обычных сигаретах.

[0003] Как правило, в таких нагреваемых курительных изделиях аэрозоль генерируется в результате передачи тепла от источника тепла на физически отделенный субстрат или материал, образующий аэрозоль, который может быть расположен внутри, вокруг или дальше по ходу потока относительно источника тепла. Во время курения летучие соединения высвобождаются из субстрата, образующего аэрозоль, в результате передачи тепла от источника тепла и захватываются в воздух, втягиваемый через курительное изделие. По мере охлаждения высвобождаемых соединений они конденсируются с образованием аэрозоля, вдыхаемого пользователем.

[0004] В ряде документов, относящихся к известному уровню техники, раскрыты устройства, генерирующие аэрозоль, для потребления или курения нагреваемых курительных изделий. Такие устройства содержат, например, электрически нагреваемые устройства, генерирующие аэрозоль, в которых аэрозоль генерируется в результате передачи тепла от одного или более электрических нагревательных элементов устройства, генерирующего аэрозоль, на субстрат, образующий аэрозоль, нагреваемого курительного изделия. Одно преимущество таких электрических курительных систем состоит в том, что они значительно уменьшают дым побочного потока и одновременно с этим обеспечивают для пользователя возможность выборочного прерывания и возобновления курения.

[0005] Пример электрически нагреваемой сигареты, применяемой в электрической курительной системе, описан в документе US 2005/0172976 А1. Электрически нагреваемая сигарета предназначена для вставки в приемник для сигарет многоразовой зажигалки электрической курительной системы. Зажигалка содержит источник питания, который подает энергию на нагревательное приспособление, содержащее несколько электрически резистивных нагревательных элементов, которые выполнены с возможностью вмещения посредством скольжения сигареты, так что нагревательные элементы расположены вдоль сигареты. Электрически нагреваемая сигарета, используемая в электрической курительной системе, описанной в документе US 2005/0172976 А1, может обеспечивать энергию для электрически нагреваемой сигареты с использованием импульсного нагрева.

[0006] Как описано выше, электрически нагреваемая сигарета, раскрытая в документе US 2005/0172976 А1, предназначена для использования в электрической курительной системе, содержащей несколько внешних нагревательных элементов. Также известны электрические курительные системы, содержащие устройства, генерирующие аэрозоль, с внутренними нагревательными элементами. При использовании внутренние нагревательные элементы устройств, генерирующих аэрозоль, таких электрических курительных систем вводятся внутрь субстрата, образующего аэрозоль, нагреваемого курительного изделия, так что внутренние нагревательные элементы находятся в непосредственном контакте с субстратом, образующим аэрозоль.

[0007] Непосредственный контакт между внутренним нагревательным элементом устройства, генерирующего аэрозоль, и субстратом, образующим аэрозоль, нагреваемого курительного изделия может обеспечить эффективное средство для нагрева субстрата, образующего аэрозоль, для образования вдыхаемого аэрозоля. В данной конфигурации тепло от внутреннего нагревательного элемента может быть почти мгновенно передано на по меньшей мере часть субстрата, образующего аэрозоль, при приведении в действие внутреннего нагревательного элемента и это может упростить быстрое генерирование аэрозоля. Кроме того, общее количество тепловой энергии, необходимой для генерирования аэрозоля, может быть ниже, чем было бы в случае курительной системы, содержащей внешний нагревательный элемент, при условии, что субстрат, образующий аэрозоль, не находится в непосредственном контакте с внешним нагревательным элементом и первоначальный нагрев субстрата, образующего аэрозоль, происходит за счет конвекции или излучения. Если внутренний нагревательный элемент устройства, генерирующего аэрозоль, находится в непосредственном контакте с субстратом, образующим аэрозоль, первоначальный нагрев частей субстрата, образующего аэрозоль, которые находятся в непосредственном контакте с внутренним нагревательным элементом, будет осуществляться за счет проводимости.

[0008] В альтернативных нагреваемых курительных изделиях аэрозоль генерируется за счет передачи тепла от источника тепла, образующего часть нагреваемого курительного изделия и находящегося рядом с субстратом или материалом, образующим аэрозоль. Источник тепла может быть расположен внутри, вокруг или, как правило, раньше по ходу потока относительно субстрата или материала, образующего аэрозоль.

[0009] Если источник тепла нагреваемого курительного изделия находится в непосредственном контакте с субстратом, образующим аэрозоль, первоначальный нагрев частей субстрата, образующего аэрозоль, которые находятся в непосредственном контакте с источником нагрева, будет осуществляться за счет проводимости.

[0010] Настоящее изобретение обеспечивает по меньшей мере альтернативу изделиям, генерирующим аэрозоль, известного уровня техники. В частности, настоящее изобретение относится к изделию, генерирующему аэрозоль, содержащему субстрат, образующий аэрозоль, для генерирования вдыхаемого аэрозоля при нагреве посредством внутреннего или внешнего нагревательного элемента. Изобретение также относится к устройству и способу изготовления такого изделия, генерирующего аэрозоль.

[0011] Аспекты изобретения обеспечивают изделие, генерирующее аэрозоль, для использования с устройством, генерирующим аэрозоль, содержащим нагревательный элемент, при этом изделие, генерирующее аэрозоль, содержит нагревательный элемент, а также устройство и способ формирования тисненой обертки, окружающей субстрат, образующий аэрозоль, в соответствии с прилагаемой формулой изобретения.

[0012] Согласно одному аспекту изобретения предлагается изделие, генерирующее аэрозоль, для использования с устройством, генерирующим аэрозоль, содержащим нагревательный элемент, при этом изделие, генерирующее аэрозоль, содержит субстрат, образующий аэрозоль, по существу негорючую обертку, окружающую субстрат, образующий аэрозоль, и содержащую внутреннюю и внешнюю поверхности, причем внутренняя поверхность обертки имеет по меньшей мере частично текстурированную поверхность, выполненную с возможностью перекрытия части внешней поверхности обертки, когда обертка обернута вокруг субстрата, образующего аэрозоль. Таким образом, текстурированная поверхность может быть приклеена к внешней поверхности обертки. Не ограничиваясь теорией, текстурированная поверхность увеличивает площадь поверхности, на которую может быть нанесен адгезив, тем самым увеличивая силу адгезии между внутренней и внешней поверхностями обертки. Таким образом, когда текстурированная поверхность приклеивается к внешней поверхности с помощью адгезива, исключается отделение внутренней и внешней поверхностей обертки.

[0013] В соответствии с дополнительным аспектом изобретения предлагается изделие, генерирующее аэрозоль, содержащее субстрат, образующий аэрозоль, содержащий один или несколько видов табака и источник никотина, нагревательный элемент на расположенном раньше по ходу потока конце субстрата, образующего аэрозоль, выполненный с возможностью нагрева субстрата, образующего аэрозоль, так, чтобы образовывать аэрозоль при приведении в действие, по существу негорючую обертку, окружающую субстрат, образующий аэрозоль, и по меньшей мере часть нагревательного элемента, причем обертка содержит внутреннюю и внешнюю поверхности, при этом внутренняя поверхность обертки имеет по меньшей мере частично текстурированную поверхность, выполненную с возможностью перекрытия части внешней поверхности обертки, когда обертка обернута вокруг субстрата, образующего аэрозоль. Таким образом, когда текстурированная поверхность приклеивается к внешней поверхности с помощью адгезива, исключается отделение внутренней и внешней поверхностей обертки.

[0014] В контексте данного документа термин «по существу негорючая обертка» используется для описания обертки, содержащей теплопроводный негорючий слой.

[0015] В некоторых вариантах осуществления выполняют тиснение по меньшей мере частично текстурированной поверхности. Более конкретно, тисненая поверхность содержит узор из приподнятых и углубленных частей материала по существу негорючей обертки.

[0016] В некоторых вариантах осуществления узор из приподнятых и углубленных частей материала по существу негорючей обертки является закономерным узором.

[0017] В контексте данного документа термин «закономерный узор» используется для описания узора, содержащего закономерную матрицу из приподнятых и углубленных частей материала по существу негорючей обертки.

[0018] В некоторых вариантах осуществления узор из приподнятых и углубленных частей материала по существу негорючей обертки является случайным узором.

[0019] В контексте данного документа термин «случайный узор» используется для описания узора, содержащего неповторяющуюся или произвольную матрицу из приподнятых и углубленных частей материала по существу негорючей обертки.

[0020] В определенных вариантах осуществления

текстурированная поверхность образована путем деформации обертки. Например, текстурированная поверхность может быть образована посредством конгревного тиснения, штампования или прессования обертки.

[0021] В некоторых вариантах осуществления по существу негорючая обертка имеет гладкую внешнюю поверхность. То есть текстура внутренней поверхности проходит через частичную толщину обертки. Таким образом, визуальная целостность внешней обертки, видимой пользователю, остается неизменной. Текстурированная поверхность внутренней поверхности не влияет на общий вид продукта.

[0022] В определенных вариантах осуществления часть по существу негорючей обертки, имеющая текстурированную поверхность, частично проходит по окружности субстрата, образующего аэрозоль. Более конкретно, внутренняя поверхность по существу негорючей обертки содержит текстурированную часть и гладкую часть. Еще более конкретно, по существу негорючая обертка содержит продольную полоску текстурированной части и продольную полоску гладкой части.

[0023] В некоторых вариантах осуществления текстурированная часть проходит вдоль края по существу негорючей обертки. Более конкретно, текстурированная часть проходит вдоль продольного края по существу негорючей обертки. Таким образом, текстурированная часть образует ту часть внутренней поверхности обертки, которая будет перекрывать внешнюю поверхность противоположного края обертки, когда обертка окружает субстрат, образующий аэрозоль. Таким образом, текстура внутренней обертки не влияет на ту часть обертки, которая контактирует с субстратом, образующим аэрозоль. Более конкретно, гладкая часть внутренней поверхности по существу негорючей обертки находится в контакте с субстратом, образующим аэрозоль, а текстурированная часть внутренней поверхности по существу негорючей обертки образует шов обертки с частью внешней поверхности по существу негорючей обертки, когда обертка окружает субстрат, образующий аэрозоль. Таким образом, улучшается адгезионная прочность шва обертки без изменения поверхности обертки на поверхности контакта с субстратом, образующим аэрозоль.

[0024] В определенных вариантах осуществления ширина текстурированной части составляет от приблизительно 10 миллиметров до приблизительно 20 миллиметров. Более конкретно, текстурированная часть может иметь ширину 15 миллиметров. Ширина части измеряется по поперечному (более короткому) размеру по существу негорючей обертки. Таким образом, текстурированная часть предусмотрена на перекрытии между краями обертки, когда она обернута вокруг субстрата, образующего аэрозоль. Таким образом, текстурированная часть образует одну поверхность шва между внутренней и внешней поверхностями обертки.

[0025] В некоторых вариантах осуществления текстурированная часть полностью покрыта внешней поверхностью обертки, когда обертка окружает субстрат, образующий аэрозоль. Таким образом, текстурированная часть не нарушает внутреннюю или внешнюю поверхность обертки, когда она окружает субстрат, образующий аэрозоль.

[0026] В определенных вариантах осуществления часть внутренней поверхности по существу негорючей обертки, имеющая текстурированную поверхность, перекрывает часть внешней поверхности по существу негорючей обертки. Конкретнее, часть внутренней поверхности по существу негорючей обертки, имеющая текстурированную поверхность, перекрывает часть внешней поверхности по существу негорючей обертки и приклеена к ней. В определенных вариантах осуществления адгезив нанесен на внутреннюю поверхность по существу негорючей обертки, имеющую текстурированную поверхность, перед приклеиванием перекрывающей части внутренней поверхности к внешней поверхности по существу негорючей обертки. Таким образом, адгезия между перекрывающимися внутренней и внешней поверхностями улучшается по сравнению с перекрывающимися гладкими поверхностями.

[0027] В определенных вариантах осуществления часть внутренней поверхности по существу негорючей обертки, имеющая текстурированную поверхность, и часть внешней поверхности по существу негорючей обертки, которую перекрывает текстурированная часть внутренней поверхности, вместе образуют шов внахлестку при приклеивании.

[0028] В некоторых вариантах осуществления по существу негорючая обертка содержит металлический теплопроводный слой.

[0029] В некоторых вариантах осуществления по меньшей мере внутренняя поверхность по существу негорючей обертки является металлической. Металлическая поверхность обычно представляет проблему при нанесении адгезива, поскольку поверхность непористая (или непроницаемая). В результате, приклеивание металлической внутренней поверхности к внешней поверхности по существу негорючей обертки может привести к появлению расходящегося шва или аналогичному отсутствию адгезии по существу негорючей обертки на шве, в результате чего она имеет тенденцию к разрыву.

[0030] В некоторых вариантах осуществления текстурированная часть металлической внутренней поверхности адгезивно соединена с внешней поверхностью противоположного края обертки. Таким образом, текстурированная часть внутренней поверхности по существу негорючей обертки обеспечивает большую адгезию с внешней частью по существу негорючей обертки, когда обертка окружает субстрат, образующий аэрозоль.

[0031] В некоторых вариантах осуществления металлический теплопроводный слой содержит одно или более из металлизированной бумаги и металлической фольги. Более конкретно, обертка содержит алюминиевую фольгу.

[0032] В контексте данного документа термин

«металлизированная бумага» применяют для описания металла, нанесенного на бумажный субстрат. Например, бумага, содержащая металл, осажденный из паровой фазы.

[0033] В некоторых вариантах осуществления по существу негорючая обертка содержит два слоя. Более конкретно, обертка содержит по меньшей мере два слоя, из которых наиболее приближенный к центру слой, примыкающий к субстрату, образующему аэрозоль, содержит по меньшей мере частично текстурированную поверхность.

[0034] В определенных вариантах осуществления по существу негорючая обертка может содержать слой металлического теплопроводного материала и слой теплоизоляционного материала.

[0035] В некоторых вариантах осуществления по существу негорючая обертка содержит бумагу с низкой пористостью.

[0036] В определенных вариантах осуществления по существу негорючая обертка может содержать слой бумаги и слой металлической фольги. Еще более конкретно, по существу негорючая обертка может содержать слой бумаги и слой металлической фольги, соединенные вместе посредством процесса ламинирования.

[0037] В некоторых вариантах осуществления слой бумаги может представлять собой фицеллу.

[0038] В некоторых вариантах осуществления слой бумаги может быть сформирован из бумаги, имеющей основной вес приблизительно 45 грамм на квадратный метр (г/м2).

[0039] В некоторых вариантах осуществления слой бумаги может быть сформирован из бумаги, имеющей толщину 65 микрометров (мкм).

[0040] В некоторых вариантах осуществления слой металлической фольги может быть сформирован из алюминиевой фольги, имеющей основной вес приблизительно 17 грамм на квадратный метр (г/м2).

[0041] В некоторых вариантах осуществления слой металлической фольги может быть сформирован из алюминиевой фольги, имеющей толщину 6,3 микрометра (мкм).

[0042] В некоторых вариантах осуществления двухслойная ламинированная по существу негорючая обертка из бумаги и алюминия имеет основной вес приблизительно 62 грамма на квадратный метр (г/м2).

[0043] В некоторых вариантах осуществления двухслойная ламинированная по существу негорючая обертка из бумаги и алюминия имеет толщину 71,3 микрометра (мкм).

[0044] В определенных вариантах осуществления по существу негорючая обертка проходит над по меньшей мере частью длины субстрата, образующего аэрозоль. В определенных вариантах осуществления по существу негорючая обертка проходит над всей длиной субстрата, образующего аэрозоль. Когда по существу негорючая обертка содержит теплопроводный внутренний слой или поверхность (например, металлический слой или поверхность), находящийся в контакте с субстратом, образующим аэрозоль, внутренний слой или поверхность имеет теплопроводящий эффект вдоль субстрата, образующего аэрозоль, от расположенного раньше по ходу потока конца к расположенному дальше по ходу потока концу.

[0045] В определенных вариантах осуществления по существу негорючая обертка проходит над длиной субстрата, образующего аэрозоль, и нагревательного элемента на расположенном раньше по ходу потока конце субстрата, образующего аэрозоль. Таким образом, когда изделие, генерирующее аэрозоль, содержит неотделимый источник тепла, источник тепла удерживается в изделии по существу негорючей оберткой. Кроме того, теплопроводный внутренний слой или поверхность предотвращает зажигание источника тепла, когда он обернут вокруг него.

[0046] В некоторых вариантах осуществления по существу негорючая обертка является невентилируемой.

[0047] В некоторых вариантах осуществления по существу негорючая обертка является вентилируемой. В вариантах осуществления, содержащих неотделимый источник тепла, вентиляция в по существу негорючей обертке позволяет воздуху проходить через изделие, образующее аэрозоль.

[0048] В некоторых вариантах осуществления субстрат, образующий аэрозоль, содержит табак. В таких вариантах осуществления изделие, генерирующее аэрозоль, является нагреваемым курительным изделием.

[0049] В определенных вариантах осуществления субстрат, образующий аэрозоль, содержит источник никотина. В таких вариантах осуществления изделие, генерирующее аэрозоль, является нагреваемым курительным изделием.

[0050] Согласно еще одному аспекту настоящее изобретение предоставляет устройство для формирования тисненой обертки, окружающей субстрат, образующий аэрозоль, при этом устройство содержит пару прижимных валиков, причем один из валиков в паре является валиком для тиснения, имеющим профилированную поверхность для создания узора тиснения, а другой из валиков в паре представляет собой валик с гладкой поверхностью, причем пара валиков выполнена (приспособлена, расположена) с возможностью приема полотна по существу негорючего материала обертки между валиком для тиснения и валиком с гладкой поверхностью, причем валик для тиснения выполнен с возможностью формирования текстурированного узора на части ширины полотна по существу негорючего материала обертки, когда оно проходит между парой валиков.

[0051] В некоторых вариантах осуществления расстояние между поверхностями валика для тиснения и валика с гладкой поверхностью регулируется. Таким образом, можно регулировать давление валика для тиснения на полотно негорючего материала. Таким образом можно регулировать глубину тиснения на по существу негорючей обертке.

[0052] В некоторых вариантах осуществления поверхность валика для тиснения имеет множество зубцов.

[0053] В некоторых вариантах осуществления поверхность валика для тиснения имеет множество зубцов на части поперечной ширины валика. Более конкретно, поверхность валика для тиснения имеет гладкую часть и часть, содержащую зубцы по всей своей поперечной ширине.

[0054] В определенных вариантах осуществления зубцы имеют любой подходящий профиль. Более конкретно, зубцы могут проходить поперечно по поверхности валика. Более конкретно, зубцы могут быть разделены треугольными выемками на поверхности валика для тиснения, проходящими в поперечном направлении относительно движения полотна материала обертки. В качестве альтернативы, зубцы могут проходить как по окружности, так и в поперечном направлении по поверхности валика для тиснения.

[0055] В некоторых вариантах осуществления высота зубцов составляет 1 миллиметр или более. Внешний слой или поверхность по существу негорючей обертки обращен к гладкой поверхности противодействующего валика, а расстояние между валиками регулируется, так что независимо от размера зубцов глубина тиснения может регулироваться соответствующим образом, а внешний слой или поверхность по существу негорючей обертки не будет изменен валиком для тиснения.

[0056] В некоторых вариантах осуществления профилированная поверхность валика для тиснения имеет ширину от 10 миллиметров до 20 миллиметров. Например, ширина профилированной поверхности составляет 15 миллиметров. Обычно поверхность тиснения валика имеет ширину от 0,5 миллиметра до 10 миллиметров; или ширину от 1 миллиметра до 8 миллиметров; или ширину от 1 миллиметра до 6 миллиметров; или ширину от 1 миллиметра до 5 миллиметров; или ширину от 2 миллиметров до 5 миллиметров. Эта профилированная поверхность валика может соответствовать текстурированной поверхности на внутренней поверхности обертки. Таким образом, текстурированная поверхность на внутренней поверхности обертки обычно может иметь ширину от 0,5 миллиметра до 10 миллиметров; или ширину от 1 миллиметра до 8 миллиметров; или ширину от 1 миллиметра до 6 миллиметров; или ширину от 1 миллиметра до 5 миллиметров; или ширину от 2 миллиметров до 5 миллиметров. Обычно также ширину от 1 миллиметра до 2 миллиметров, например, ширину 1,5 миллиметра.

[0057] В определенных вариантах осуществления валик для тиснения имеет внешний диаметр от приблизительно 10 миллиметров до приблизительно 40 миллиметров. Более конкретно, валик для тиснения имеет внешний диаметр приблизительно 30 миллиметров.

[0058] В определенных вариантах осуществления валик для тиснения имеет внутренний диаметр от приблизительно 8 миллиметров до приблизительно 36 миллиметров. Более конкретно, валик для тиснения имеет внутренний диаметр приблизительно 26 миллиметров.

[0059] В определенных вариантах осуществления валик с гладкой поверхностью имеет внутренний диаметр от приблизительно 8 миллиметров до приблизительно 36 миллиметров. Более конкретно, валик для тиснения имеет внутренний диаметр приблизительно 26 миллиметров.

[0060] В некоторых вариантах осуществления валик для тиснения является взаимозаменяемым с другим валиком для тиснения, имеющим другую профилированную поверхность (по меньшей мере одну для каждой конструкции зубцов). Более конкретно, каждый валик для тиснения имеет полую сердцевину одинакового диаметра (от приблизительно 8 миллиметров до приблизительно 36 миллиметров, предпочтительно 26 миллиметров). Таким образом, валик для тиснения может быть легко и быстро установлен на том же валу, который может быть закреплен, например, на машине для обжима. Валики для тиснения могут быть прикреплены к валу с помощью шплинта, чтобы блокировать их вращение относительно вала.

[0061] В определенных вариантах осуществления вал валиков может быть свободно перемещающимся или моторизованным. Свободно перемещающийся вал упрощает установку.

[0062] В некоторых вариантах осуществления валик для тиснения и валик с гладкой поверхностью имеют полую сердцевину. Таким образом, пару валиков можно легко и быстро установить на соответствующий вал, который может быть закреплен, например, на машине для обжима табака.

[0063] В определенных вариантах осуществления каждый из пары валиков прикреплен к валу шплинтом. Шплинт предотвращает вращение валиков, когда полотно по существу негорючего материала обертки проходит между валиком для тиснения и противодействующим (гладким) валиком.

[0064] В определенных вариантах осуществления вал одного или каждого из валика для тиснения и валика с гладкой поверхностью может быть свободно перемещающимся или моторизованным. Более конкретно, вал одного или каждого из валика для тиснения и валика с гладкой поверхностью может быть свободно перемещающимся. Это свободное перемещение облегчает установку устройства в более крупную машину (такую как, например, машина для обжима табака).

[0065] В определенных вариантах осуществления пара валиков для тиснения установлены на машине для обжима табака на пути подачи материала обертки перед обертыванием субстрата, образующего аэрозоль, по существу негорючей оберткой. В такой машине, поскольку материал обертки первоначально доставляется в рулоне, существует необходимость сращивать обертку со следующих друг за другом рулонов. В таких вариантах осуществления предусмотрен по меньшей мере один датчик сращивания. Чтобы не мешать такому датчику сращивания, пара валиков установлена сразу после датчика сращивания в направлении движения полотна по существу негорючего материала обертки.

[0066] В некоторых вариантах осуществления верхний слой (сторона бумаги) фицеллы контактирует с противодействующим (с гладкой поверхностью) валиком (верхним валиком), в то время как внутренний слой (сторона алюминия) контактирует с валиком для тиснения (нижним валиком). По этой причине только внутренний слой (сторона алюминия) будет текстурирован, когда обертка проходит между парой валиков.

[0067] Такая обработка не оказывает воздействия на внешний слой, который может быть виден пользователям курительного изделия, и, следовательно, не влияет на внешнюю сторону стержня, поэтому тиснение не влияет на визуальное качество обертки.

[0068] В некоторых вариантах осуществления контактное давление между двумя валиками и материалом обертки можно регулировать. Это можно сделать, например, перемещая бесконечный винт, чтобы изменить расстояние между двумя валиками и, таким образом, контактное давление между ними. Таким образом можно регулировать глубину тиснения материала обертки. Изменяя глубину тиснения на материале обертки, можно контролировать адгезионную прочность между внешним и внутренним слоями обертки при нанесении адгезива.

[0069] В еще одном аспекте настоящего изобретения предоставлен способ формирования изделия, генерирующего аэрозоль, включающий тиснение внутренней поверхности по существу негорючей обертки, формирование стержня субстрата, образующего аэрозоль, на тисненой обертке, окружение субстрата, образующего аэрозоль, тисненой оберткой, нанесение адгезива на часть тисненой внутренней поверхности, при этом указанная часть перекрывает часть внешней поверхности обертки, замыкая обертку вокруг субстрата, образующего аэрозоль, путем приклеивания перекрывающей части тисненой внутренней поверхности к внешней поверхности обертки.

[0070] В еще одном аспекте настоящего изобретения предоставлен способ формирования тисненой обертки, окружающей субстрат, образующий аэрозоль, нагреваемого курительного изделия, при этом способ включает пропускание полотна по существу негорючего материала обертки через пару прижимных валиков, при этом один из валиков в паре является валиком для тиснения, содержащим профилированную поверхность, проходящую через поперечную часть его поверхности, а другой из валиков в паре представляет собой валик с гладкой поверхностью, деформирование одной стороны полотна негорючего материала поперек части ее ширины для создания текстурированной поверхности, расположение субстрата, образующего аэрозоль, на стороне негорючего материала, содержащей текстурированную поверхность, и обертывание полотна негорючего материала вокруг субстрата, образующего аэрозоль, и приклеивание текстурированной поверхности полотна негорючего материала к внешней гладкой поверхности полотна негорючего материала.

[0071] В некоторых вариантах осуществления текстурированная поверхность составляет от приблизительно 10 миллиметров до приблизительно 20 миллиметров ширины полотна по существу негорючего материала обертки.

[0072] В некоторых вариантах осуществления оставшаяся ширина полотна по существу негорючего материала обертки является гладкой.

[0073] В некоторых вариантах осуществления способ включает нанесение адгезива на текстурированную поверхность перед обертыванием полотна негорючего материала вокруг субстрата, образующего аэрозоль.

[0074] В некоторых вариантах осуществления способ включает разрезание обернутого субстрата, образующего аэрозоль, с образованием отдельных стержней обернутого субстрата, образующего аэрозоль.

[0075] В некоторых вариантах осуществления способ включает объединение каждого отдельного стержня обернутого субстрата, образующего аэрозоль, с одним или более из охлаждающего элемента, разделительного элемента, фильтрующего элемента, источника тепла и мундштука.

[0076] В контексте настоящего документа термин «субстрат, образующий аэрозоль» используется для описания субстрата, способного при нагреве высвобождать летучие соединения, которые могут образовывать аэрозоль. Аэрозоль, генерируемый субстратами, образующими аэрозоль, изделий, генерирующих аэрозоль, описанных в настоящем документе, может быть видимым или невидимым и может содержать пары (например, тонкодисперсные частицы веществ, находящихся в газообразном состоянии, которые при комнатной температуре обычно являются жидкими или твердыми), а также газы и капли жидкости конденсированных паров.

[0077] В контексте настоящего документа термины «раньше по ходу потока» и «дальше по ходу потока» используются для описания относительных положений элементов или частей элементов изделия, генерирующего аэрозоль, относительно направления, в котором пользователь осуществляет затяжку из изделия, генерирующего аэрозоль, во время его использования.

[0078] Изделие, генерирующее аэрозоль, содержит два конца: ближний конец, через который аэрозоль покидает изделие, генерирующее аэрозоль, и подается пользователю, и дальний конец. При использовании пользователь может осуществлять затяжку с ближнего конца для вдыхания аэрозоля, генерируемого изделием, генерирующим аэрозоль.

[0079] Ближний конец также может называться концом, подносимым ко рту, или расположенным дальше по ходу потока концом, и он расположен дальше по ходу потока относительно дальнего конца. Дальний конец может также назваться расположенным раньше по ходу потока концом, и он расположен раньше по ходу потока относительно ближнего конца.

[0080] В контексте данного документа термин «элемент, охлаждающий аэрозоль» используется для описания элемента, имеющего большую площадь поверхности и низкое сопротивление втягиванию. При использовании аэрозоль, образованный летучими соединениями, высвобожденными из субстрата, образующего аэрозоль, перед вдыханием пользователем проходит по элементу, охлаждающему аэрозоль, и охлаждается им. В отличие от фильтров и других мундштуков с высоким сопротивлением втягиванию элементы, охлаждающие аэрозоль, имеют низкое сопротивление втягиванию. Камеры и полости в изделии, генерирующем аэрозоль, также не считаются элементами, охлаждающими аэрозоль.

[0081] В некоторых вариантах осуществления изделие, генерирующее аэрозоль, представляет собой курительное изделие, которое генерирует аэрозоль, который непосредственно вдыхается в легкие пользователя через рот пользователя. Конкретнее, изделие, генерирующее аэрозоль, представляет собой курительное изделие, которое генерирует никотинсодержащий аэрозоль, который непосредственно вдыхается в легкие пользователя через рот пользователя.

[0082] В контексте настоящего документа термин «устройство, генерирующее аэрозоль» используется для описания устройства, которое взаимодействует с субстратом, образующим аэрозоль, изделия, генерирующего аэрозоль, с генерированием аэрозоля. Конкретнее, устройство, генерирующее аэрозоль, является курительным устройством, которое взаимодействует с субстратом, образующим аэрозоль, изделия, генерирующего аэрозоль, для генерирования аэрозоля, который непосредственно вдыхается в легкие пользователя через рот пользователя. Устройство, генерирующее аэрозоль, может представлять собой держатель для курительного изделия.

[0083] Во избежание неопределенности в нижеследующем описании термин «нагревательный элемент» используется для обозначения одного или нескольких нагревательных элементов.

[0084] В предпочтительных вариантах осуществления субстрат, образующий аэрозоль, расположен на расположенном раньше по ходу потока конце изделия, генерирующего аэрозоль.

[0085] В контексте настоящего документа термин «продольный» в отношении изделия, генерирующего аэрозоль, используют для описания направления между расположенным дальше по ходу потока концом и расположенным раньше по ходу потока концом изделия, генерирующего аэрозоль, и термин «поперечный» в отношении изделия, генерирующего аэрозоль, используют для описания направления, перпендикулярного продольному направлению.

[0086] В контексте настоящего документа термин «диаметр» в отношении изделия, генерирующего аэрозоль, используют для описания максимального размера в поперечном направлении изделия, генерирующего аэрозоль. В контексте настоящего документа термин «длина» в отношении изделия, генерирующего аэрозоль, используют для описания максимального размера в продольном направлении изделия, генерирующего аэрозоль.

[0087] В некоторых вариантах осуществления субстрат, образующий аэрозоль, является твердым субстратом, образующим аэрозоль. Субстрат, образующий аэрозоль, может содержать как твердые, так и жидкие компоненты.

[0088] В некоторых вариантах осуществления субстрат, образующий аэрозоль, содержит никотин. Более конкретно, субстрат, образующий аэрозоль, содержит табак.

[0089] В качестве альтернативы или в дополнение, субстрат, образующий аэрозоль, может содержать материал, образующий аэрозоль, не содержащий табак.

[0090] Если субстрат, образующий аэрозоль, представляет собой твердый субстрат, образующий аэрозоль, то твердый субстрат, образующий аэрозоль, может представлять собой, например, одно или более из следующего: порошок, гранулы, шарики, крупицы, тонкие трубки, полоски или листы, содержащие одно или более из следующего: травяной лист, табачный лист, фрагменты табачной жилки, взорванный табак и гомогенизированный табак.

[0091] В некоторых вариантах осуществления твердый субстрат, образующий аэрозоль, может содержать табачные или нетабачные летучие вкусоароматические соединения, которые высвобождаются при нагреве твердого субстрата, образующего аэрозоль. Твердый субстрат, образующий аэрозоль, также может содержать одну или более капсул, которые, например, содержат дополнительные летучие вкусоароматические соединения, содержащие или не содержащие табак, и такие капсулы могут таять во время нагрева твердого субстрата, образующего аэрозоль.

[0092] В некоторых вариантах осуществления твердый субстрат, образующий аэрозоль, может быть предусмотрен на термически стабильном носителе или встроен в него. Носитель может быть в виде порошка, гранул, шариков, крупиц, тонких трубок, полосок или листов. Твердый субстрат, образующий аэрозоль, может быть осажден на поверхность носителя в форме, например, листа, пеноматериала, геля или суспензии. Твердый субстрат, образующий аэрозоль, может быть осажден на всю поверхность носителя или альтернативно может быть осажден в виде узора с целью обеспечения неоднородной доставки вкусоароматической добавки во время применения.

[0093] В некоторых вариантах осуществления субстрат, образующий аэрозоль, содержит гомогенизированный табачный материал.

[0094] В контексте настоящего документа термин «гомогенизированный табачный материал» означает материал, образованный посредством агломерации сыпучего табака.

[0095] В некоторых вариантах осуществления субстрат, образующий аэрозоль, содержит собранный лист гомогенизированного табачного материала.

[0096] В контексте настоящего документа термин «лист» обозначает пластинчатый элемент, имеющий ширину и длину, по существу превышающие его толщину.

[0097] В данном контексте термин «текстурированный» используется для описания «активной» текстурированной поверхности в отличие от пассивной текстурированной поверхности, таким образом, термин «текстурированный» используется для описания текстурированной поверхности, которая была создана искусственно (на поверхности), а не свойственного или естественного состояния поверхности. В качестве примера, «волокнистая бумага» может быть пассивной или естественной поверхностью для бумаги и, следовательно, не текстурированной, как используется в настоящем документе, тогда как тисненая, шероховатая, бигованная, травленая и т.д. все являются текстурированными (поверхностями), поскольку эти поверхности являются результатом этапа активного текстурирования.

[0098] В контексте настоящего документа термин «собранный» используют для описания листа, который свернут, согнут или иным образом сжат или сужен в направлении, по существу поперечном продольной оси изделия, генерирующего аэрозоль.

[0099] Использование субстрата, образующего аэрозоль, содержащего собранный лист гомогенизированного табачного материала предпочтительно значительно снижает риск «осыпки табака», другими словами потери крупиц табачного материала из концов стержня, по сравнению с субстратом, образующим аэрозоль, содержащим крупицы табачного материала. Осыпка табака может неблагоприятно вести к необходимости более частой чистки устройства, генерирующего аэрозоль, используемого с изделием, генерирующим аэрозоль, и технологического оборудования.

[00100] Субстраты, образующие аэрозоль, содержащие собранный лист гомогенизированного табачного материала, также преимущественно демонстрируют значительно меньшие стандартные отклонения веса, чем субстраты, образующие аэрозоль, содержащие крупицы табачного материала. Вес субстрата, образующего аэрозоль, содержащего собранный лист гомогенизированного табачного материала определенной длины, определяется плотностью, шириной и толщиной листа гомогенизированного табачного материала, который собран для образования субстрата, образующего аэрозоль. Таким образом, вес субстратов, образующих аэрозоль, содержащих собранный лист гомогенизированного табачного материала определенной длины, можно регулировать путем регулирования плотности и размеров листа гомогенизированного табачного материала. Это уменьшает несоответствия в весе между субстратами, образующими аэрозоль, одинаковых размеров и, таким образом, приводит к более низкому проценту брака субстратов, образующих аэрозоль, вес которых выходит за пределы выбранного допустимого диапазона, по сравнению с субстратом, образующим аэрозоль, содержащим крупицы табачного материала.

[00101] Субстраты, образующие аэрозоль, содержащие собранный лист гомогенизированного табачного материала, также преимущественно демонстрируют более однородную плотность, чем субстраты, образующие аэрозоль, содержащие крупицы табачного материала.

[00102] Субстраты, образующие аэрозоль, для применения в изделии, генерирующем аэрозоль, могут быть известны из уровня техники, например, те, что раскрыты в WO 2013/09840 A2.

[00103] Субстраты, образующие аэрозоль, содержащие собранные листы гомогенизированного табака, для применения в изделии, генерирующем аэрозоль, могут быть изготовлены способами, известными из уровня техники, например, способами, раскрытыми в WO 2012/164009 А2.

[00104] Изделие, генерирующее аэрозоль, может содержать одно или несколько из опорного элемента, элемента, охлаждающего аэрозоль, и мундштука. Более конкретно, мундштук расположен на расположенном дальше по ходу потока конце изделия, генерирующего аэрозоль.

[00105] Опорный элемент может содержать полый трубчатый элемент. В некоторых вариантах осуществления опорный элемент содержит полую ацетилцеллюлозную трубку.

[00106] Опорный элемент предпочтительно имеет внешний диаметр, который приблизительно равен внешнему диаметру изделия, генерирующего аэрозоль.

[00107] Опорный элемент может иметь внешний диаметр от приблизительно 5 миллиметров до приблизительно 12 миллиметров, например от приблизительно 5 миллиметров до приблизительно 10 миллиметров или от приблизительно 6 миллиметров до приблизительно 8 миллиметров. В предпочтительном варианте осуществления опорный элемент имеет наружный диаметр 7,2 миллиметра плюс или минус (+/-) 10 процентов.

[00108] Опорный элемент может иметь длину от приблизительно 5 миллиметров до приблизительно 15 миллиметров. В предпочтительном варианте осуществления опорный элемент имеет длину приблизительно 8 миллиметров.

[00109] Опорный элемент изделия, генерирующего аэрозоль, препятствует движению дальше по потоку субстрата, образующего аэрозоль, внутри изделия, генерирующего аэрозоль, во время введения нагревательного элемента устройства, генерирующего аэрозоль, в субстрат, образующий аэрозоль. Это может способствовать гарантии того, что нагревательный элемент устройства, генерирующего аэрозоль, полностью установлен в субстрат, образующий аэрозоль, и, таким образом, исключить неравномерный и неэффективный нагрев субстрата, образующего аэрозоль, изделия, генерирующего аэрозоль.

[00110] Элемент, охлаждающий аэрозоль, может располагаться дальше по ходу потока относительно опорного элемента. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может содержать собранный лист материала, выбранный из группы, состоящей из металлической фольги, полимерного материала и по существу непористой бумаги или картона. В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, может содержать собранный лист материала, выбранный из группы, состоящей из полиэтилена (РЕ), полипропилена (РР), поливинилхлорида (PVC), полиэтилентерефталата (PET), полимолочной кислоты (PLA), ацетилцеллюлозы (СА) и алюминиевой фольги.

[00111] В некоторых вариантах осуществления элемент, охлаждающий аэрозоль, содержит собранный лист из биоразлагаемого материала. Например, собранный лист из непористой бумаги или собранный лист из биоразлагаемого полимерного материала, такого как полимолочная кислота или марка Mater-Bi® (имеющееся на рынке семейство сополиэфиров на основе крахмала). Более конкретно, элемент, охлаждающий аэрозоль, содержит собранный лист из полимолочной кислоты.

[00112] Элемент, охлаждающий аэрозоль, может иметь внешний диаметр, который приблизительно равен внешнему диаметру изделия, генерирующего аэрозоль.

[00113] Элемент, охлаждающий аэрозоль, может иметь внешний диаметр от приблизительно 5 миллиметров до приблизительно 10 миллиметров, например, от приблизительно 6 миллиметров до приблизительно 8 миллиметров. В предпочтительном варианте осуществления элемент, охлаждающий аэрозоль, имеет внешний диаметр 7,2 миллиметра плюс или минус (+/-) 10 процентов.

[00114] Элемент, охлаждающий аэрозоль, может иметь длину от приблизительно 5 миллиметров до приблизительно 25 миллиметров. В предпочтительном варианте осуществления элемент, охлаждающий аэрозоль, имеет длину приблизительно 18 миллиметров.

[00115] Элемент, охлаждающий аэрозоль, может быть расположен непосредственно дальше по ходу потока относительно опорного элемента и упираться в опорный элемент.

[00116] Элемент, охлаждающий аэрозоль, может быть расположен между опорным элементом и мундштуком, расположенным на крайнем расположенном дальше по ходу потока конце изделия, генерирующего аэрозоль.

[00117] Мундштук может быть расположен непосредственно дальше по ходу потока относительно элемента, охлаждающего аэрозоль, и может упираться в элемент, охлаждающий аэрозоль.

[00118] Мундштук может содержать фильтр. Фильтр может быть образован из одного или более подходящих фильтрующих материалов. Многие такие фильтрующие материалы известны из уровня техники. В некоторых вариантах осуществления мундштук может содержать фильтр, выполненный из ацетилцеллюлозного жгута.

[00119] Мундштук может иметь внешний диаметр, который приблизительно равен внешнему диаметру изделия, генерирующего аэрозоль.

[00120] Мундштук может иметь внешний диаметр от приблизительно 5 миллиметров до приблизительно 10 миллиметров, например от приблизительно 6 миллиметров до приблизительно 8 миллиметров. В некоторых вариантах осуществления мундштук имеет внешний диаметр 7,2 миллиметра плюс или минус (+/-) 10 процентов.

[00121] Мундштук может иметь длину от приблизительно 5 миллиметров до приблизительно 20 миллиметров. В предпочтительном варианте осуществления мундштук имеет длину приблизительно 14 миллиметров.

[00122] Мундштук может иметь длину от приблизительно 5 миллиметров до приблизительно 14 миллиметров. В некоторых вариантах осуществления мундштук имеет длину приблизительно 7 миллиметров.

[00123] Субстрат, образующий аэрозоль, опорный элемент и элемент, охлаждающий аэрозоль, а также любые другие элементы изделия, генерирующего аэрозоль, такие как передний штранг и мундштук, если они присутствуют, окружены наружной оберткой в дополнение к по существу негорючей обертке, окружающей субстрат, образующий аэрозоль. Наружная обертка может быть образована из любого подходящего материала или комбинации материалов. Более конкретно, наружная обертка представляет собой сигаретную бумагу.

[00124] В определенных вариантах осуществления нагревательный элемент может быть одним или более из следующего: углеродсодержащий источник тепла, который может работать при зажигании нагревательного элемента, химический источник тепла или теплоприемник.

[00125] Здесь и далее дополнительно описаны варианты осуществления изобретения со ссылками на сопровождающие графические материалы, где:

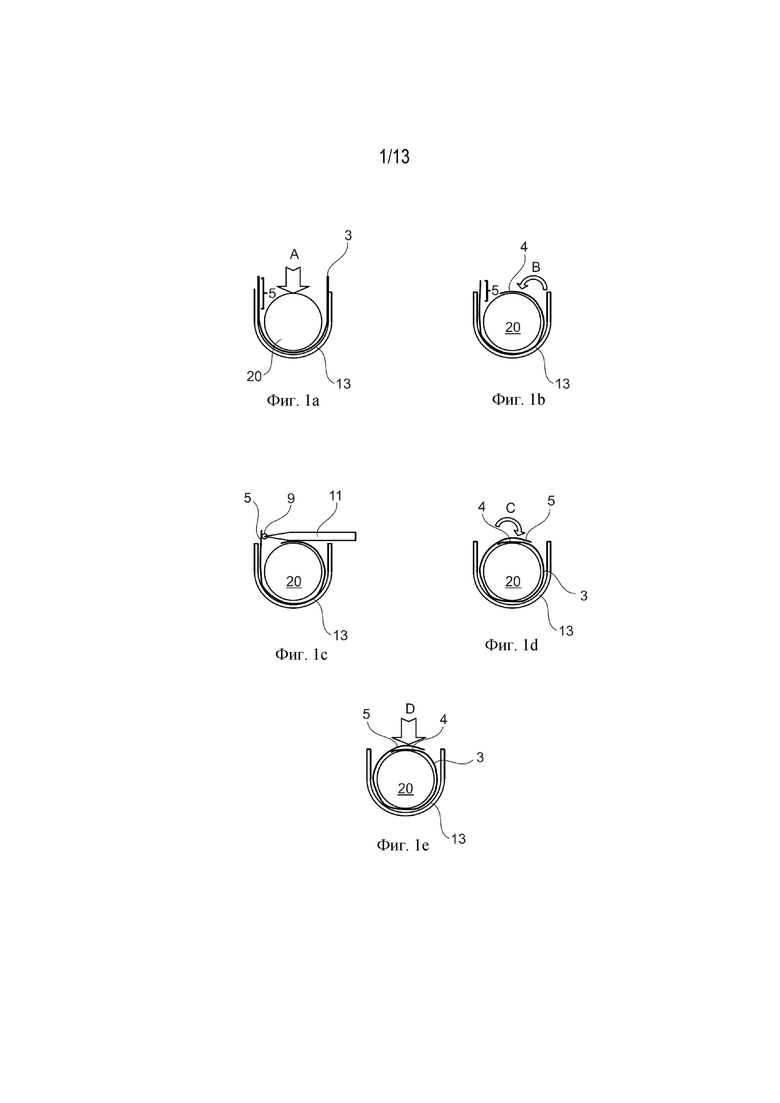

на фиг. 1а-1е показаны схематические изображения поперечного сечения варианта осуществления изделия, генерирующего аэрозоль, показывающие, что по существу негорючую обертку наносят на субстрат, образующий аэрозоль;

на фиг. 2 показано схематическое изображение поперечного сечения варианта осуществления изделия, генерирующего аэрозоль, для использования с устройством, генерирующим аэрозоль, содержащим нагревательный элемент;

на фиг. 3 показано схематическое изображение поперечного сечения варианта осуществления изделия, генерирующего аэрозоль, содержащего встроенный нагревательный элемент;

на фиг. 4 показано схематическое изображение варианта осуществления пары валиков (валик и противодействующий валик), образующих часть устройства в соответствии с изобретением;

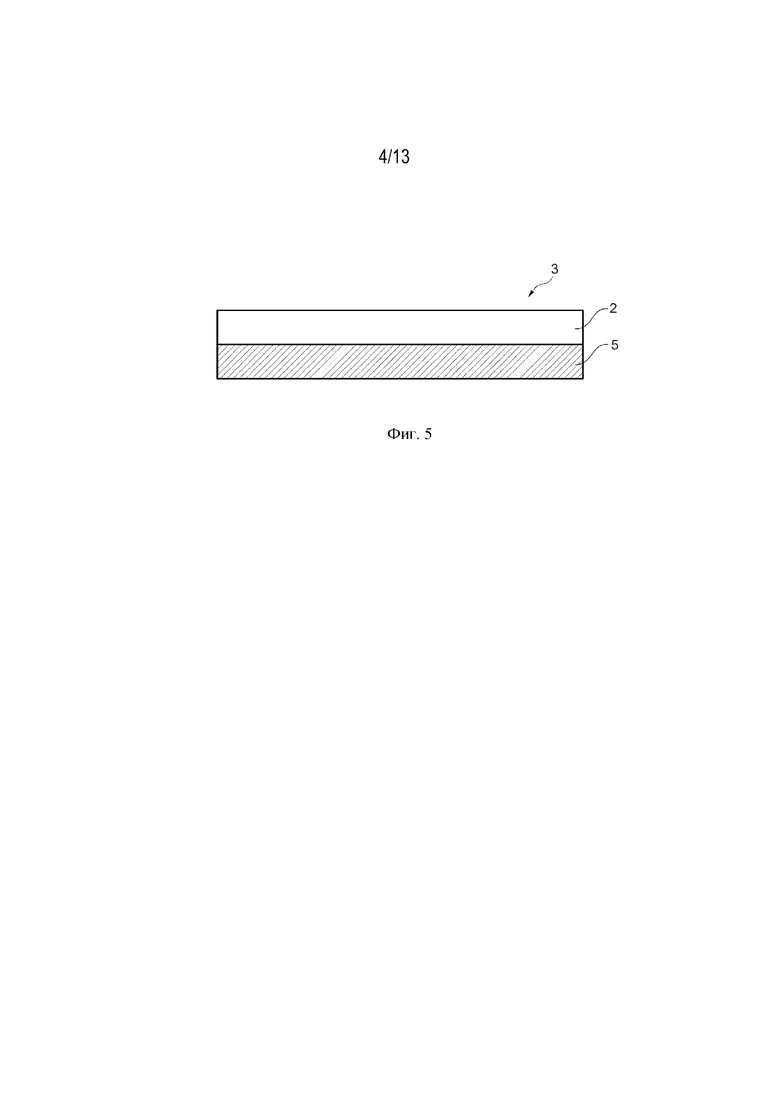

на фиг. 5 показано полотно по существу негорючего материала обертки, имеющее текстурированный профиль, образованный парой валиков, показанных на фиг. 4;

на фиг. 6а и 6b показана профилированная часть валика для тиснения, образующего часть варианта осуществления устройства согласно настоящему изобретению;

на фиг. 7 показан вид в поперечном сечении профилированной части, показанной на фиг. 6а, вдоль линии А-А;

на фиг. 8а и 8b показаны покомпонентные изображения профилированной части по фиг. 7, выполненные в области, обозначенной как С;

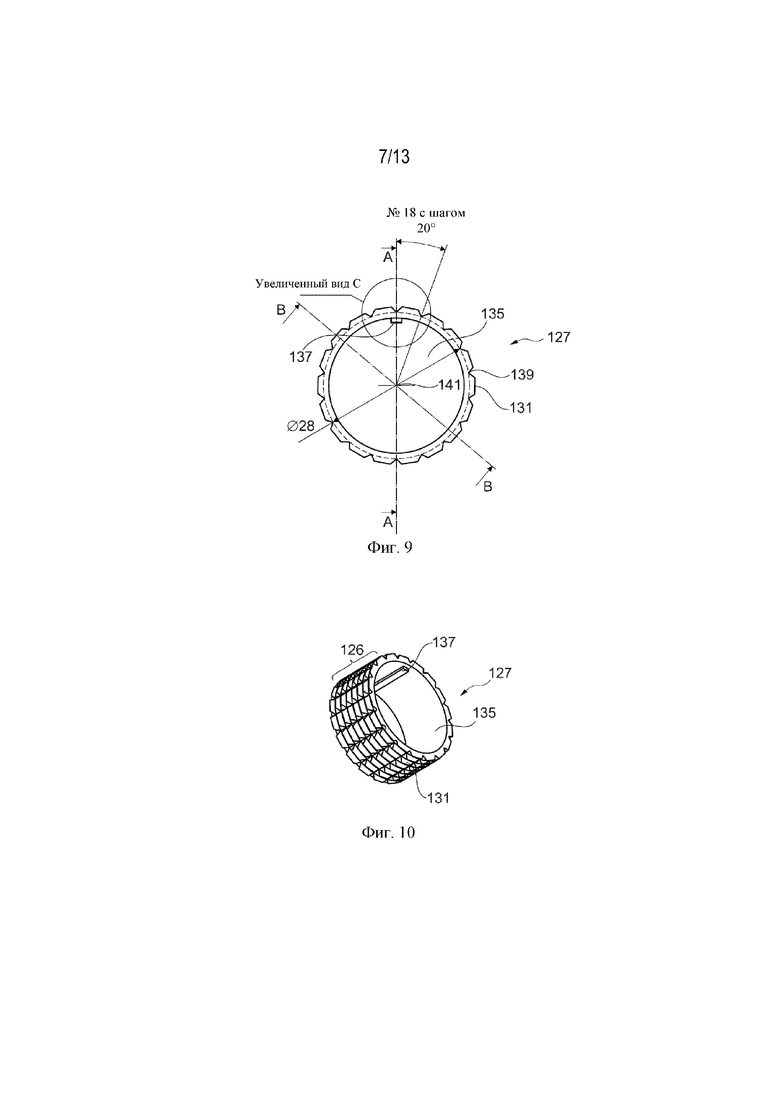

на фиг. 9 показан торцевой вид сверху профилированной части валика для тиснения, образующего часть другого варианта осуществления устройства согласно настоящему изобретению;

на фиг. 10 показан вид в перспективе профилированной части по фиг. 9;

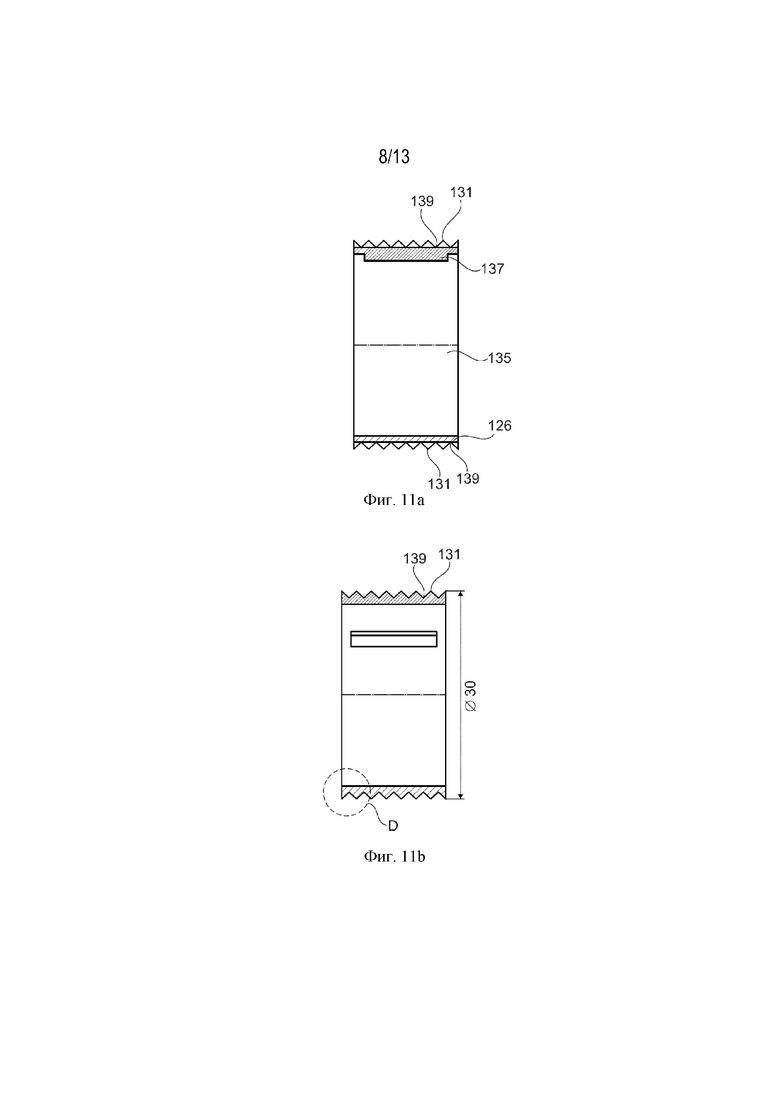

на фиг. 11а показан вид в поперечном сечении профилированной части, показанной на фиг. 9, вдоль линии А-А;

на фиг. 11b показан вид в поперечном сечении профилированной части, показанной на фиг. 9, вдоль линии В-В;

на фиг. 12а показано покомпонентное изображение профилированной части по фиг. 11а, выполненное в области, обозначенной как С;

на фиг. 12b показано покомпонентное изображения профилированной части по фиг. 11b, выполненное в области, обозначенной как D;

на фиг. 13 показан торцевой вид сверху профилированной части валика для тиснения, образующего часть еще одного варианта осуществления устройства согласно настоящему изобретению;

на фиг. 14 показано покомпонентное изображение профилированной части по фиг. 13, выполненное в области, обозначенной как В;

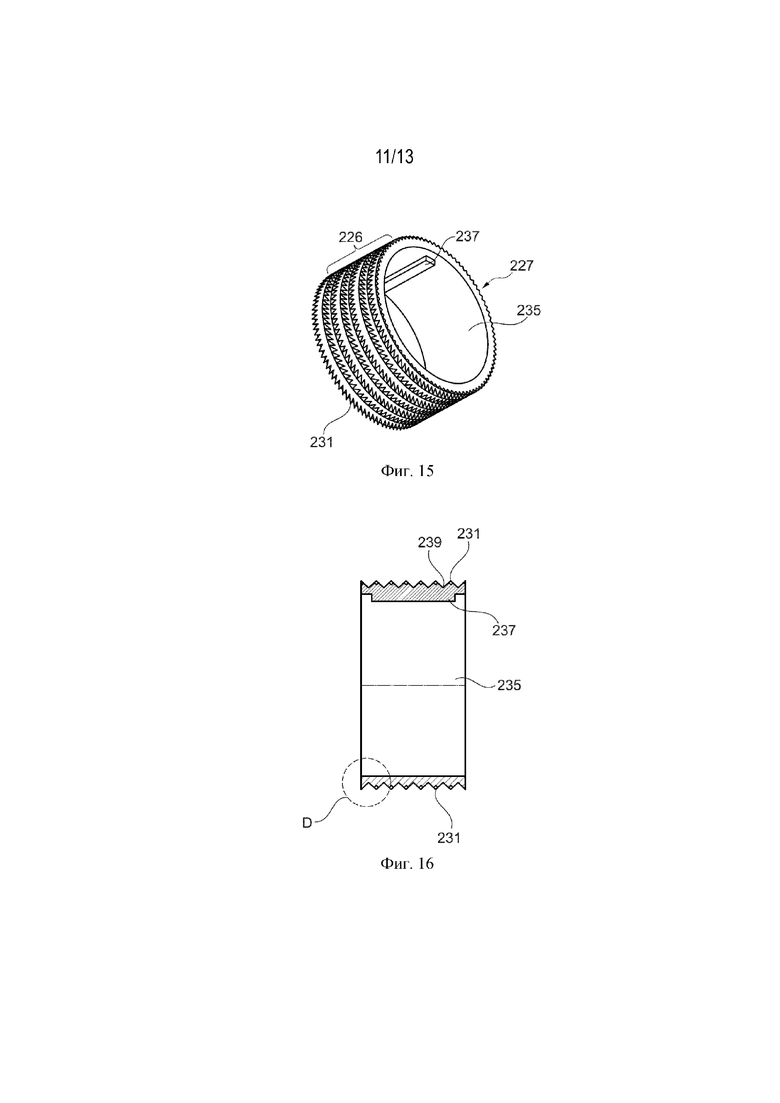

на фиг. 15 показан вид в перспективе профилированной части по фиг. 13;

на фиг. 16 показан вид в поперечном сечении профилированной части, показанной на фиг. 13, вдоль линии А-А;

на фиг. 17 показано покомпонентное изображение профилированной части по фиг. 16, выполненное в области, обозначенной как D;

на фиг. 18 показан вид в плане сверху профилированной части по фиг. 13; и

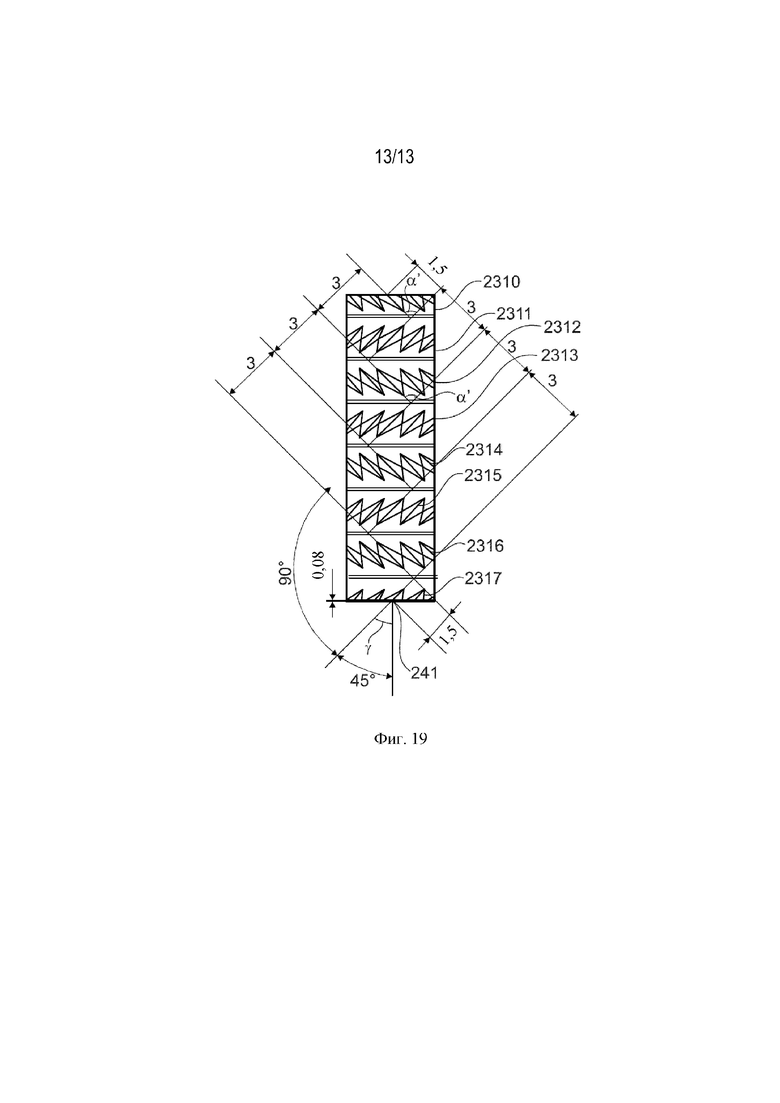

на фиг. 19 показано покомпонентное изображение профилированной части по фиг. 18, выполненное в области, обозначенной как С.

[00126] По возможности одинаковые ссылочные позиции используются для обозначения одних и тех же элементов на графических материалах.

[00127] На фиг. 1а-1е показано последовательное обертывание субстрата 20, образующего аэрозоль, по существу негорючей оберткой 3. В изображенном варианте осуществления по существу негорючая обертка образована из двух слоев, связанных вместе посредством процесса ламинирования с образованием обертки 3. Внешний слой представляет собой бумажную фицеллу с основным весом 4 5 грамм на квадратный метр (г/м2) и толщиной 65 микрометров (мкм). Внутренний слой представляет собой алюминиевую фольгу с основным весом 17 грамм на квадратный метр (г/м2) и толщиной 6,3 микрометра (мкм). По существу негорючая обертка имеет общую толщину 71,3 микрометра (мкм). Как показано на фиг. 1а, субстрат 20, образующий аэрозоль, доставляют в направлении А на открытое полотно материала обертки на конвейере или форматной ленте 13. Полотно материала 3 обертки подают с пары валиков (не показаны), где валик для тиснения выполнил текстурирование внутренней поверхности обертки для образования тисненой части 5. Тисненая часть 5 проходит частично по поперечной ширине обертки 3. Продольный размер обертки 3 перпендикулярен плоскости чертежа. На фиг. 1b один край по существу негорючей обертки загнут в направлении В на субстрат 20, образующий аэрозоль. На фиг. 1с адгезив нанесен с помощью приспособления 11 для нанесения клея на тисненую часть 5 на внутренней поверхности противоположного края по существу негорючей обертки 3. Тисненая часть 5 загнута в направлении С на часть 4 внешней поверхности бумаги по существу негорючей обертки 3 на фиг. 1d. Тисненая часть 5 внутренней поверхности слоя алюминиевой фольги теперь находится в контакте с частью 4 внешнего слоя бумаги по существу негорючей обертки 3.

[00128] Как видно на фиг. 1е, вертикальное давление действует в направлении D непосредственно на по существу негорючую обертку 3 для обеспечения адгезии между тисненой частью 5 слоя алюминиевой фольги и частью 4 слоя бумаги по существу негорючей обертки 3. Тисненая часть 5 гарантирует, что непористая алюминиевая фольга имеет достаточную площадь поверхности для успешного приклеивания между алюминиевой фольгой и внешним слоем бумаги по существу негорючей обертки 3 в области шва внахлестку между частями 5 и 4 обертки. Без тисненой части 5 слой металлической алюминиевой фольги по существу негорючей обертки 3, который представляет собой внутреннюю поверхность, которую приклеивают, а затем прижимают к внешней поверхности бумаги, не является пористым, что создает проблемы с приклеиванием материала обертки. В таких конструкциях алюминиевый слой обертки недостаточно пористый для впитывания клея, что приводит к слабому клеевому шву на изделии, генерирующем аэрозоль, выходящем из машины для обжима табака. Из-за слабого клеевого шва между слоем металлической алюминиевой фольги обертки и слоем бумаги машина для обжима и устройство для присоединения, участвующие в формировании изделия, генерирующего аэрозоль, могут проявлять снижение производительности. Например, как устройство для присоединения, так и машина для обжима могут проявлять увеличенные время простоя и объем отходов при удалении дефектного продукта, что может привести к потенциально большим потерям объема. По существу негорючая обертка 3 согласно изобретению снижает потенциальные потери, проявляющиеся в продуктах со слабым клеевым швом на обертке.

[00129] Как показано на фиг. 1е, субстрат 20, образующий аэрозоль, завернут в по существу негорючую обертку 3, образованную металлическим теплопроводным слоем, контактирующим с субстратом 20, образующим аэрозоль, и внешним слоем бумажной фицеллы. Слои могут быть соединены вместе в процессе ламинирования с образованием по существу негорючей обертки 3.

[00130] Внутренний алюминиевый слой представляет собой внутренний слой, контактирующий с субстратом 20, образующим аэрозоль. Этот слой выполняет функцию теплопроводности. В качестве альтернативы или в дополнение, внутренний алюминиевый слой может препятствовать зажиганию продукта, когда он проходит над неотделимым источником тепла.

[00131] Внешний слой по существу негорючей обертки 3 изготовлен из бумаги. Поскольку этот слой находится снаружи, важно, чтобы внешний вид и качественный вид этого слоя соответствовали высоким стандартам. Частичная толщина тиснения внутреннего слоя по существу негорючей обертки 3 подразумевает, что внешний вид внешнего слоя бумаги не изменяется из-за рисунка тиснения.

[00132] На фиг. 2 изображено изделие 10, генерирующее аэрозоль, согласно одному варианту осуществления настоящего изобретения. Изделие 10, генерирующее аэрозоль, содержит четыре коаксиально выровненных элемента: субстрат 20, образующий аэрозоль, опорный элемент 30, элемент 40, охлаждающий аэрозоль, и мундштук 50. Эти четыре элемента расположены последовательно и окружены внешней оберткой 60 для образования изделия 10, генерирующего аэрозоль. Изделие 10, генерирующее аэрозоль, имеет ближний конец или конец 70, подносимый ко рту, который пользователь вводит в свой рот во время использования, и дальний конец 80, расположенный на противоположном конце изделия 10, генерирующего аэрозоль, относительно конца 70, подносимого ко рту.

[00133] При использовании воздух втягивается пользователем через изделие, генерирующее аэрозоль, от дальнего конца 80 к концу 70, подносимому ко рту. Дальний конец 8 0 изделия, генерирующего аэрозоль, может быть также описан как расположенный раньше по ходу потока конец изделия 10, генерирующего аэрозоль, а конец 70, подносимый ко рту, изделия 10, генерирующего аэрозоль, может быть также описан как расположенный дальше по ходу потока конец изделия 10, генерирующего аэрозоль. Элементы изделия 10, генерирующего аэрозоль, расположенные между концом 70, подносимым ко рту, и дальним концом 80, могут быть описаны как расположенные раньше по ходу потока относительно конца 70, подносимого ко рту, или альтернативно расположенные дальше по ходу потока относительно дальнего конца 80.

[00134] Субстрат 20, образующий аэрозоль, расположен на крайнем дальнем или расположенном раньше по ходу потока конце изделия 10, генерирующего аэрозоль. В варианте осуществления, проиллюстрированном на фиг. 2, субстрат 20, образующий аэрозоль, содержит собранный лист гофрированного гомогенизированного табачного материала, окруженный по существу негорючей оберткой 3. Гофрированный лист гомогенизированного табачного материала содержит глицерин в качестве вещества для образования аэрозоля. По существу негорючая обертка 3 образована ламинированной фицеллой, имеющей внешний слой бумаги и внутренний алюминиевый слой. Внутренний алюминиевый слой тиснен (текстурирован) на части его поперечной ширины, чтобы обеспечить тисненую область внутреннего слоя, которая будет перекрывать часть внешнего слоя бумаги, когда по существу негорючая обертка 3 окружает субстрат 20, образующий аэрозоль. Внутренний алюминиевый слой непроницаем для нанесенного адгезива. Текстурирование внутренней поверхности внутреннего алюминиевого слоя увеличивает адгезию внутреннего слоя к внешнему слою бумаги. Эта повышенная адгезия предотвращает расхождение или частичное раскрытие шва внахлестку между краями по существу негорючей обертки 3 во время сборки изделия 10, генерирующего аэрозоль.

[00135] Опорный элемент 30 расположен непосредственно дальше по ходу потока относительно субстрата 20, образующего аэрозоль, и упирается в субстрат 20, образующий аэрозоль. В варианте осуществления, показанном на фиг. 2, опорный элемент является полой ацетатцеллюлозной трубкой. Опорный элемент 30 размещает субстрат 20, образующий аэрозоль, на крайнем дальнем конце 80 изделия, генерирующего аэрозоль 10, таким образом, что он может проникать посредством нагревательного элемента в устройство, генерирующее аэрозоль. Опорный элемент 30 выполняет функцию предотвращения от вытеснения субстрата 20, образующего аэрозоль, дальше по ходу потока в изделие 10, генерирующее аэрозоль, в направлении элемента 40, охлаждающего аэрозоль, когда нагревательный элемент устройства, генерирующего аэрозоль, вводится в субстрат 20, образующий аэрозоль. Опорный элемент 30 действует также в качестве разделителя для отделения элемента 40, охлаждающего аэрозоль, изделия 10, генерирующего аэрозоль, от субстрата 20, образующего аэрозоль.

[00136] Элемент 40, охлаждающий аэрозоль, расположен непосредственно дальше по ходу потока относительно опорного элемента 30 и упирается в опорный элемент 30. При использовании летучие вещества, высвобождаемые из субстрата 20, образующего аэрозоль, проходят вдоль элемента 40, охлаждающего аэрозоль, в направлении конца 70, подносимого ко рту, изделия 10, генерирующего аэрозоль. Летучие вещества могут охлаждаться внутри элемента 40, охлаждающего аэрозоль, с образованием аэрозоля, вдыхаемого пользователем. В варианте осуществления, проиллюстрированном на фиг. 2, элемент, охлаждающий аэрозоль, содержит гофрированный и собранный лист из полимолочной кислоты, окруженный оберткой 90. Гофрированный и собранный лист из полимолочной кислоты образует несколько продольных каналов, которые проходят вдоль длины элемента 40, охлаждающего аэрозоль.

[00137] Мундштук 50 расположен непосредственно дальше по ходу потока относительно элемента 40, охлаждающего аэрозоль, и примыкает к элементу 40, охлаждающему аэрозоль. В варианте осуществления, проиллюстрированном на фиг. 2, мундштук 50 содержит традиционный жгутовой фильтр из ацетилцеллюлозного волокна с низкой эффективностью фильтрации.

[00138] Для сборки изделия 10, генерирующего аэрозоль, сначала субстрат 20, образующий аэрозоль, можно обернуть в по существу негорючую обертку 3 в соответствии с этапами, показанными на фиг. 1. Четыре элемента, описанные выше, включая обернутый субстрат 20, образующий аэрозоль, затем выравнивают и плотно заворачивают в наружную обертку 60. В варианте осуществления, проиллюстрированном на фиг. 2, наружная обертка является традиционной сигаретной бумагой. Как показано на фиг. 2, необязательный ряд перфорационных отверстий предусмотрен в области наружной обертки 60, окружающей опорный элемент 30 изделия 10, генерирующего аэрозоль.

[00139] В варианте осуществления, проиллюстрированном на фиг. 2, часть дальнего конца наружной обертки 60 изделия 10, генерирующего аэрозоль, окружена полосой ободковой бумаги (не показана).

[00140] Изделие 10, генерирующее аэрозоль, проиллюстрированное на фиг. 2, выполнено с возможностью соединения с устройством, генерирующим аэрозоль, содержащим нагревательный элемент, с целью курения или потребления пользователем. При использовании нагревательный элемент устройства, генерирующего аэрозоль, нагревает субстрат 20, образующий аэрозоль, изделия 10, генерирующего аэрозоль, до температуры, достаточной для образования аэрозоля, который вытягивается дальше по ходу потока через изделие 10, генерирующее аэрозоль, и вдыхается пользователем.

[00141] На фиг. 3 изображено изделие 100, генерирующее аэрозоль, согласно одному варианту осуществления настоящего изобретения. Изделие 100, генерирующее аэрозоль, содержит пять коаксиально выровненных элемента: неотделимый источник 25 тепла, субстрат 20, образующий аэрозоль, опорный элемент 30, элемент 40, охлаждающий аэрозоль, и мундштук 50. Эти пять элементов расположены последовательно и окружены внешней оберткой 60 для образования изделия 10, генерирующего аэрозоль. Изделие 100, генерирующее аэрозоль, показанное на фиг. 3, отличается от изделия 10, генерирующего аэрозоль, на фиг. 2 тем, что оно содержит неотделимый источник 25 тепла на дальнем конце субстрата 20, образующего аэрозоль, который упирается в субстрат 20, образующий аэрозоль. По существу негорючая обертка 3 окружает субстрат 20, образующий аэрозоль, и всю длину неотделимого источника 25 тепла в этом варианте осуществления. За счет покрытия неотделимого источника 25 тепла, который представляет собой углеродный источник 25 тепла, по существу негорючая обертка 3 предотвращает зажигание неотделимого источника тепла. Может потребоваться частичное снятие обертки 3 с источника 25 тепла перед разогревом или приведением в действие.

[00142] Изделие 100, генерирующее аэрозоль, проиллюстрированное на фиг. 3, выполнено так, чтобы пользователь разогревал неотделимый источник 25 тепла, чтобы пользователь мог курить или потреблять изделие. При использовании неотделимый источник 25 тепла нагревает субстрат 20, образующий аэрозоль, изделия 100, генерирующего аэрозоль, до температуры, достаточной для образования аэрозоля, который вытягивается дальше по ходу потока через изделие 100, генерирующее аэрозоль, и вдыхается пользователем.

[00143] На фиг. 4 показана пара валиков (валик и противодействующий валик), образующих часть устройства в соответствии с изобретением. Пара валиков содержит валик 27 для тиснения, имеющий часть 26 поверхности тиснения и часть 28 гладкой поверхности. Только часть поверхности валика для тиснения содержит зубцы 31 для тиснения. При использовании валик 27 для тиснения будет контактировать с внутренним слоем алюминиевой фольги материала обертки (не показан), а часть 26 поверхности тиснения, содержащая зубцы 31, покрывает область внутреннего слоя по существу негорючей обертки, которая будет перекрывать внешнюю поверхность материала обертки, когда нанесен адгезив и две части перекрываются, как показано на фиг. 1а-1е. Противодействующий валик, то есть валик 29 с гладкой поверхностью, будет контактировать с внешним слоем материала обертки. Валик 29 с гладкой поверхностью гарантирует, что внешний слой по существу негорючей обертки не будет изменен в процессе тиснения.

[00144] Каждый из пары валиков 27, 29 установлен на валу 33а, 33b, который может быть установлен на машину для обжима (не показана) дальше по ходу потока от машины для обжима субстрата, образующего аэрозоль (не показана). Валы 33а, 33b валиков могут быть свободно перемещающимися или моторизованными. Если валы являются свободно перемещающимися, валики легко устанавливать.

[00145] Может быть предусмотрен бесконечный винт (не показан), которым оператор управляет с помощью ручки и который позволяет регулировать расстояние между валиком 27 для тиснения и валиком 29 с гладкой поверхностью. Регулировка расстояния между поверхностями валиков 27, 29 изменяет глубину тиснения на внутренней поверхности по существу негорючей обертки 3, проходящей между валиками 27, 29.

[00146] На фиг. 5 показана внутренняя поверхность полотна по существу негорючей обертки 3 после обработки с помощью пары валиков, показанных на фиг. 4. Тисненая часть 5 проходит по всей длине полотна и частично по поперечной ширине полотна по существу негорючей обертки. Гладкая часть 2 внутренней поверхности полотна по существу негорючей обертки 3 остается гладкой. Таким образом, гладкая часть внутренней поверхности по существу негорючей обертки 3 будет образовывать тесный контакт со стержнем субстрата, образующего аэрозоль, когда обертка 3 окружает стержень субстрата, образующего аэрозоль.

[00147] На фиг. 6а-8b изображена профилированная часть валика для тиснения, образующего часть устройства согласно настоящему изобретению. На фиг. 9-12b изображена альтернативная профилированная часть валика для тиснения, образующего часть устройства согласно настоящему изобретению. На фиг. 13-19 изображена еще одна альтернативная профилированная часть валика для тиснения, образующего часть устройства согласно настоящему изобретению. Подобные элементы в каждом варианте осуществления валика для тиснения обозначены аналогичными ссылочными позициями, увеличенными в 100 раз.

[00148] На фиг. 6а показан торцевой вид сверху профилированной части 26 валика 27 для тиснения. На фиг. 6b представлен вид в перспективе профилированной части 26. Как показано на фиг. 6а, поверхность профилированной части 26 содержит множество зубцов 31, при этом соседние зубцы 31 разделены выемками 39 по всей окружности валика 27 для тиснения. 45 зубцов расположены по окружности валика 27 для тиснения, причем каждый зубец занимает круговой угол 8 градусов, измеренный от продольной оси валика 27, включая центральную точку 41 полой сердцевины 35 валика для тиснения. Диаметр валика 27 для тиснения, измеренный до вершин зубцов, составляет 30 миллиметров. Диаметр валика 27 для тиснения, измеренный до нижней части выемок 39, составляет 28 миллиметров. В варианте осуществления, изображенном на фиг. 6а-8, зубцы 31 имеет высоту 2 миллиметра от основания соседней выемки 39 до вершины зубца 31.

[00149] На фиг. 6b показана профилированная часть 26 зубцов, показанных на фиг. 6а, проходящая поперек по ширине профилированной части 26. Следует понимать, что в варианте осуществления показана только профилированная часть 26 валика для тиснения, а гладкая поверхность оставшейся поперечной ширины валика 27 для тиснения не показана. Полая сердцевина 35 позволяет надевать валик 27 для тиснения на вал (см. 33а, 33b на фиг. 4), а установочный фланец 37 обеспечивает совместное вращение вала и валика 27.

[00150] На фиг. 7 показан вид в поперечном сечении профилированной части 26 валика 2 7 для тиснения по фиг. 6а по линии А-А. Полая сердцевина 35 имеет диаметр 26 миллиметров без установочного фланца 37. Зубцы 31 и соседние выемки 39 проходят по ширине профилированной части 26.

[00151] На фиг. 8а и 8b показаны покомпонентные изображения профилированной части по фиг. 7, выполненные в области, обозначенной как С. Каждый зубец 31 имеет первую поверхность 41 и вторую поверхность 43, соединяющиеся в основании выемки 39. Первая поверхность 41 первого зубца 31а и вторая поверхность 43 соседнего второго зубца 31b расположены под углом α 90 градусов друг к другу в изображенном варианте осуществления.

[00152] На фиг. 9 показан торцевой вид сверху профилированной части 126 валика 127 для тиснения, образующего часть устройства согласно настоящему изобретению. На фиг. 9 показан торцевой вид сверху профилированной части 126 валика 127 для тиснения. На фиг. 10 представлен вид в перспективе профилированной части 126. Согласно фиг. 9 поверхность профилированной части 126 содержит множество зубцов 131, при этом соседние зубцы 131 разделены выемками 139 по всей окружности валика 127 для тиснения. Каждый зубец 131 имеет усеченную вершину (кончик). 18 зубцов 131 расположены по окружности валика 127 для тиснения, причем каждый зубец занимает круговой угол, составляющий 20 градусов, измеренный от продольной оси валика 127, включая центральную точку 141 полой сердцевины 135 валика для тиснения. Диаметр валика 127 для тиснения, измеренный до усеченной вершины зубцов, составляет 30 миллиметров. Диаметр валика 127 для тиснения, измеренный до нижней части выемок 139, составляет 28 миллиметров. В варианте осуществления, изображенном на фиг. 9-12b, зубцы 131 имеют высоту 2 миллиметра от основания соседней выемки 139 до усеченной вершины зубца 131.

[00153] На фиг. 10 показана профилированная часть 126 зубцов, показанных на фиг. 9, проходящая поперек по ширине профилированной части 126. Следует понимать, что в варианте осуществления показана только профилированная часть 126 валика для тиснения, а гладкая поверхность оставшейся поперечной ширины валика 127 для тиснения не показана. Полая сердцевина 135 позволяет надевать валик 127 для тиснения на вал (см. 33а, 33b на фиг. 4), а установочный фланец 137 обеспечивает совместное вращение вала и валика 27.

[00154] На фиг. 11а показан вид в поперечном сечении профилированной части 126 валика 127 для тиснения по фиг. 9 по линии А-А, а на фиг. 11b показан вид в поперечном сечении профилированной части 126 валика 127 для тиснения по фиг. 9 по линии В-В. Полая сердцевина 135 имеет диаметр 26 миллиметров без установочного фланца 137. Зубцы 131 и соседние выемки 139 проходят по ширине профилированной части 126.

[00155] На фиг. 12а показано покомпонентное изображение профилированной части по фиг. 11а, выполненное в области, обозначенной как С. Каждый зубец 131 имеет первую поверхность 141 и вторую поверхность 143, соединяющиеся в основании выемки 139. Как проиллюстрировано на фиг. 12b, которая представляет собой покомпонентный вид профилированной части по фиг. 11b, взятый в области, обозначенной как D, первая поверхность 141 первого зубца 131а и вторая поверхность 143 соседнего второго зубца 131b расположены под углом β 90 градусов друг к другу в изображенном варианте осуществления.

[00156] На фиг. 13 показан торцевой вид сверху профилированной части 226 валика 227 для тиснения, образующего часть еще одного варианта осуществления устройства согласно настоящему изобретению.

[00157] На фиг. 13 показан торцевой вид сверху профилированной части 226 валика 227 для тиснения. Поверхность профилированной части 226 содержит множество зубцов 231, при этом соседние зубцы 231 разделены выемками 239 по всей окружности валика 227 для тиснения. Как лучше всего показано на фиг. 19, каждый зубец 231 имеет кончик, смещенный относительно продольной оси профилированной части 226, при этом указанная ось содержит центральную точку 241. В изображенном варианте осуществления угол смещения у составляет 45 градусов. Таким образом, кончик каждого зубца 231 имеет как поперечный, так и окружной размер. На фиг. 19 также изображены ряды зубцов, проходящие по поперечной ширине профилированной части 226. Ряды зубцов 2310, 2311, 2312, 2313, 2314, 2315, 2316, 2317 имеют размер 3 миллиметра при измерении вдоль кончика каждого зубца 231. Кончики зубцов 231 в каждом соседнем ряду расположены под углом α' 90 градусов друг к другу.

[00158] На фиг. 13 показаны 90 зубцов 231, расположенных в ряд по окружности валика 227 для тиснения, причем каждый зубец занимает круговой угол, составляющий 4 градуса, измеренный от продольной оси валика 227, включая центральную точку 241 полой сердцевины 235 валика для тиснения. Диаметр валика 227 для тиснения, измеренный до вершины зубцов, составляет 30 миллиметров. Диаметр валика 227 для тиснения, измеренный до нижней части выемок 239, составляет 29 миллиметров. В варианте осуществления, изображенном на фиг. 13-19, зубцы 231 имеет высоту 1 миллиметр от основания соседней выемки 239 до вершины зубца 231.

[00159] На фиг. 15 показана профилированная часть 226, содержащая ряды зубцов 231, проходящих поперек по ширине профилированной части 226. Следует понимать, что в варианте осуществления показана только профилированная часть 226 валика для тиснения, а гладкая поверхность оставшейся поперечной ширины валика 227 для тиснения не показана. Полая сердцевина 235 позволяет надевать валик 227 для тиснения на вал (см. 33а, 33b на фиг. 4), а установочный фланец 237, показанный на фиг. 16, обеспечивает совместное вращение вала и валика 227.

[00160] На фиг. 16 показан вид в поперечном сечении профилированной части 226 валика 227 для тиснения по фиг. 13, выполненном по линии А-А. Полая сердцевина 235 имеет диаметр 26 миллиметров без установочного фланца 237. Зубцы 231 и соседние выемки 239 проходят по ширине профилированной части 226.

[00161] На фиг. 17 показано покомпонентное изображение профилированной части 226 по фиг. 16, выполненное в области, обозначенной как D. Каждый зубец 231 имеет первую поверхность 241 и вторую поверхность 243, соединяющиеся в основании выемки 239. Первая поверхность 243 первого зубца 231а и вторая поверхность 241 соседнего второго зубца 231b расположены под углом δ 90 градусов друг к другу в изображенном варианте осуществления.

[00162] На фиг. 14 показан покомпонентный вид, выполненный в области В по фиг. 13. Профилированная часть 226 содержит ряды зубцов 2310 и 2311, вершины которых расположены под углом 90 градусов друг к другу.

[00163] Поверхности 241 и 243 соседних зубцов, вместе образующие выемку 239, расположены под углом δ друг к другу.

[00164] Как можно видеть, предусмотрены различные профили зубцов. Высота каждого зубца меньше толщины внутреннего теплопроводного слоя по существу негорючей обертки. Таким образом, валик для тиснения может текстурировать внутреннюю поверхность по существу негорючей обертки, не затрагивая внешнюю поверхность по существу негорючей обертки. Тисненая поверхность не проникает или иным образом разрушает общую толщину по существу негорючей обертки. Таким образом, тисненая поверхность обеспечивает текстурированную часть поверхности на внутреннем слое по существу негорючей обертки для улучшения адгезии между перекрывающимися слоями по существу негорючей обертки без ухудшения качества или внешнего вида внешнего слоя.

[00165] Высота зубцов на валике с тиснением может составлять 1 миллиметр или более. Относительно больший размер зубцов по высоте возможен, потому что внешний слой по существу негорючей обертки прижат к гладкой поверхности противодействующего валика и расстояние между валиками регулируется, так что независимо от размера зубцов глубину тиснения можно регулировать соответствующим образом, не влияя на качество или внешний вид внешнего слоя.

[00166] Каждый из различных валиков для тиснения, имеющих разные профили зубцов, имеет полую сердцевину одинакового диаметра (от приблизительно 8 миллиметров до приблизительно 36 миллиметров, предпочтительно 26 миллиметров), так что их можно легко и быстро установить на один вал, который можно закрепить на машине для обжима. Валики могут быть прикреплены к валу с помощью шплинта, чтобы предотвратить вращение валика относительно вала.

[00167] Во время процесса изготовления изделия, образующего аэрозоль, согласно изобретению по существу негорючий материал обертки может быть закрыт вокруг субстрата, образующего аэрозоль, и перекрывающиеся края могут быть приклеены друг к другу с использованием адгезива (например, клея). Процесс склеивания может быть частью более крупного процесса, который включает обжатие субстрата, образующего аэрозоль, с помощью «машины для обжима» (не показана), которая подает субстрат, образующий аэрозоль, и по существу негорючий материал обертки на конвейер (13 на фиг. 1а-1е), из которого выпускаются стержни обернутого субстрата, образующего аэрозоль. Стержни обернутого субстрата, образующего аэрозоль, затем используют в «устройстве для присоединения», которое присоединяет фильтры и другие компоненты к стержням обернутого субстрата, образующего аэрозоль, для формирования конечного продукта.

[00168] Процесс изготовления может быть продолжен складыванием по существу негорючей обертки вокруг продольной оси стержня субстрата, образующего аэрозоль, а затем нанесением шовного клея вдоль одного края внутренней поверхности внутреннего слоя (например, поверхности, контактирующей с субстратом, образующим аэрозоль) по существу негорючей обертки, а затем прижатием области с нанесенным клеем к верхней поверхности другого края по существу негорючей обертки.

[00169] С использованием пары валиков, показанной на фиг. 4, например, внутренний слой по существу негорючей обертки, то есть слой, находящийся в контакте с субстратом, образующим аэрозоль, который будет перекрывать внешний слой по существу негорючей обертки после процесса склеивания, подвергают тиснению для создания шероховатого профиля внутренней поверхности внутреннего слоя по существу негорючей обертки. Тиснение увеличивает площадь контакта поверхности внутреннего слоя по существу негорючей обертки в области перекрытия с внешней поверхностью внешнего слоя. Это обеспечивает лучшее связывание по существу негорючей обертки на шве.

[00170] Во время обертывания субстрата, образующего аэрозоль, по существу негорючей оберткой полотно по существу негорючего материала обертки может натягиваться машиной для обжима между парой валиков. Оси валика для тиснения и валика с гладкой поверхностью из пары валиков могут быть ориентированы ортогонально направлению движения полотна по существу негорючего материала обертки.

[00171] Профилированная часть валика для тиснения создает текстурированную часть на внутреннем слое по существу негорючей обертки в области, которая будет перекрывать внешний слой, когда обертка замыкается вокруг субстрата, образующего аэрозоль, но не обязательно покрывать всю поверхность внутреннего слоя. Таким образом, гладкая внутренняя поверхность внутреннего слоя может тесно контактировать с субстратом, образующим аэрозоль.

[00172] Высота зубцов на валике для тиснения такова, что внешний вид внешнего слоя не изменяется в процессе тиснения. В качестве альтернативы или в дополнение, расстояние между валиком для тиснения и валиком с гладкой поверхностью таково, что внешний вид внешнего слоя не изменяется в процессе тиснения.

[00173] В результате улучшенной адгезии тисненой непористой (например, металлической) части внутреннего слоя к гладкому внешнему слою по существу негорючей обертки может быть улучшено качество стержней обернутого субстрата, образующего аэрозоль, и может быть уменьшен объем отходов или бракованного продукта.

[00174] По всему описанию и формуле изобретения этой заявки слова «содержит» и «вмещает» и их варианты означают «включающий, но без ограничения», и они не предназначены для исключения других веществ, добавок, компонентов, целых чисел или этапов (и не исключают их). По всему описанию и формуле изобретения этой заявки единственное число охватывает множественное число, если контекст не требует иного. В частности, когда применяется форма единственного числа, описание изобретения следует понимать как предполагающее множественность, а также единственность, если контекст не требует иного.