ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Предметом настоящего изобретения является изготовление герметичных и теплоизоляционных резервуаров, предназначенных, в частности, но не исключительно, для транспортировки по морю сжиженных газов или криогенных жидкостей и, в частности, для транспортировки сжиженных природных газов с высоким содержанием метана (СПГ) или с высоким содержанием углеводородов (СУГ). Такие резервуары также могут быть установлены на суше или на плавучей конструкции, предназначенной для хранения.

В данном случае настоящее изобретение относится к сварке уплотнительной мембраны резервуара, и, в частности, настоящее изобретение предлагает решение для оптимальной сварки двух смежных поясов мембраны и двух анкерных фланцев, причём упомянутые два пояса имеют приподнятые края, и сварку двух смежных поясов выполняют на уровне приподнятых краёв.

Далее выражения «анкерный фланец» и «опора для присоединения сваркой» будут использоваться как синонимы для обозначения одного и того же элемента, функция которого заключается в обеспечении средства для крепления мембраны (её поясов) к теплоизоляционному корпусу, и который служит в качестве опоры для присоединения сваркой для крепления каждого из двух смежных поясов.

УРОВЕНЬ ТЕХНИКИ

Резервуары для хранения или транспортировки низкотемпературных сжиженных газов, в которых одна или каждая уплотнительная мембрана, в частности, основная уплотнительная мембрана, контактирующая с продуктом, содержащимся в резервуаре, состоит из тонких металлических листов, поддерживаемых теплоизолирующим барьером, известны, например, из документов FR 2798358, FR 2709725 и FR 2549575. Тонкие металлические листы герметично соединены друг с другом для обеспечения герметичности резервуара.

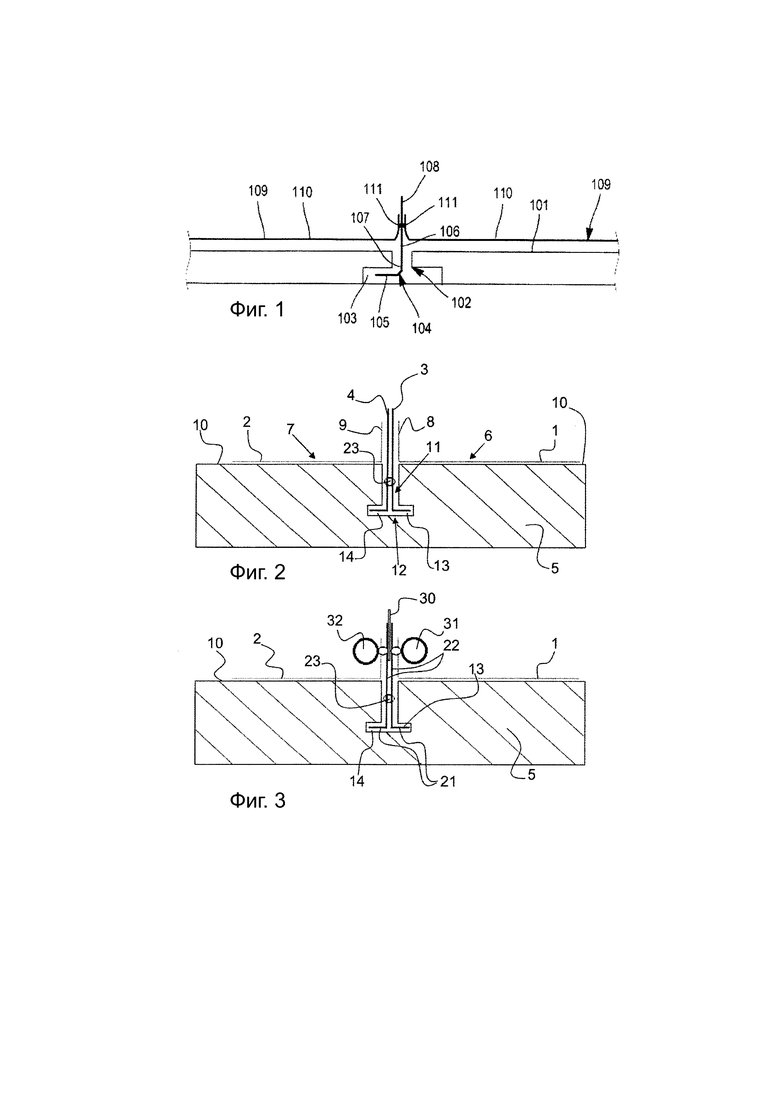

Фиг. 1 иллюстрирует известный способ крепления упомянутых металлических листов к теплоизолирующем барьеру в резервуаре такого типа. На фиг. 1 опорная поверхность 101 теплоизолирующего барьера имеет паз 102, протяжённый в направлении толщины теплоизолирующего барьера от опорной поверхности 101. Паз 102 в направлении толщины теплоизолирующего барьера имеет удерживающую зону, образованную пазом 103, который протяжён параллельно опорной поверхности 101. Паз 103 проходит на одном конце паза 102, который представляет собой конец, противоположный опорной поверхности 101 в направлении толщины теплоизолирующего барьера, причём паз 102 имеет сечение в виде перевёрнутой буквы T, основание которой образовано пазом 103. В паз 102 вставлен L-образный анкерный фланец 104. Анкерный фланец 104 имеет основание 105, расположенное в пазу 103 таким образом, чтобы удерживать анкерный фланец 104 на теплоизолирующем барьере в направлении, перпендикулярном опорной поверхности 101. Анкерный фланец 104 также содержит анкерный участок 106, нижняя часть 107 которого примыкает к основанию 105, а верхняя часть 108 выступает над опорной поверхностью 101.

По обе стороны анкерного фланца 104 расположены два металлических листа 109. Каждый из металлических листов 109 имеет плоский средний участок 110, опирающийся на опорную поверхность 101 (в целях читаемости чертежа опорная поверхность 101 и металлические листы 109 показаны на фиг. 1 с зазором между ними). Металлические листы 109 также имеют приподнятые боковые края, далее называемые приподнятыми краями 111. Приподнятый край 111 каждого из двух смежных металлических листов 109 приварен по обе стороны анкерного участка 106 анкерного фланца 104.

Таким образом, приподнятые края 111 совместно с анкерным фланцем 104 образуют компенсаторы, способные поглощать усилия, связанные со сжатием уплотнительной мембраны, например, при загрузке криогенной жидкости в резервуар.

Однако анкерный фланец 104 образует фиксированную точку крепления каждого приподнятого края 111. В частности, поскольку анкерный фланец 104 поджимается в двух противоположных направлениях приподнятыми краями 111, он остаётся по существу неподвижным в резервуаре. В результате крепление приподнятых краёв 111 на опорной поверхности 101 с помощью анкерных фланцев 104 является по существу неподвижным в направлении, перпендикулярном приподнятым краям 111. Следовательно, это ограничивает гибкость уплотнительной мембраны.

В связи с этим в документе FR 3054872 предложено использование двух анкерных фланцев, причём каждый из двух анкерных фланцев имеет соответствующую функцию крепления соответствующего из двух смежных поясов.

Однако в таком случае соединение между приподнятыми краями двух смежных планок предусматривает четырёхкратную толщину материалов (два приподнятых края поясов и два анкерных фланца), которые необходимо герметично приварить друг к другу. При этом, в частности, с учётом толщины приподнятых краёв поясов и толщины анкерных фланцев крепление двух поясов к анкерным фланцам становится особенно трудновыполнимым, если также учесть необходимость сохранения достаточной гибкости или упругости на этих герметичных соединениях, в частности, для обеспечения возможности поглощения нагрузок при тепловых напряжениях. Также известны способы сварки, описанные в документах FR1589316 и DE4411888.

В настоящее время отсутствует способ, обеспечивающий быструю и эффективную сварку, а именно, как минимум, сварку, полностью герметичную по всей длине сварных швов, на уровне двух смежных поясов, каждая из которых имеет анкерный фланец для крепления к теплоизоляционному корпусу.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение направлено на устранение недостатков известного уровня техники, предлагая особо эффективное решение для выполнения сварного шва между двумя смежными поясами, когда каждая из них имеет или содержит анкерный фланец, соединяющий или крепящий её к теплоизоляционному корпусу.

Заявитель после проведения различных исследований и анализов обнаружил технически простое для реализации решение, позволяющее быстро выполнять идеальный сварной шов, а именно полностью герметичный и механически прочный сварной шов, между двумя смежными/соседними поясами мембраны посредством соответствующих анкерных фланцев.

Таким образом, настоящее изобретение относится к способу сварки мембраны герметичного и теплоизоляционного резервуара, в котором герметичный и теплоизоляционный резервуар содержит по меньшей мере одну металлическую уплотнительную мембрану и теплоизоляционный корпус, содержащий по меньшей мере один теплоизолирующий барьер, смежный с упомянутой мембраной, в котором:

- по меньшей мере, два металлических пояса уплотнительной мембраны, поддерживаемые опорной поверхностью теплоизолирующего барьера, имеют форму профилированного элемента, содержащего плоский средний участок, опирающийся на опорную поверхность, и два приподнятых боковых края, выступающих относительно опорной поверхности, и

- по меньшей мере, две металлические опоры для присоединения сваркой, поддерживаемые теплоизолирующим барьером, выступают относительно опорной поверхности между двумя смежными приподнятыми боковыми краями двух смежных поясов,

причём способ в соответствии с изобретением отличается тем, что между двумя вышеупомянутыми металлическими опорами для присоединения сваркой вставляют токопроводящую полосу, и тем, что после этого используют шовную контактную сварку роликовыми электродами для герметичной попарной сварки каждого из двух приподнятых боковых краёв двух смежных металлических поясов и соответствующей из упомянутых металлических опор для присоединения сваркой, расположенных между упомянутыми смежными приподнятыми краями.

Благодаря этому способу в соответствии с изобретением можно автоматически выполнять сварной шов оптимального качества, так что фактическое время установки герметичного и теплоизоляционного резервуара значительно сокращается. Это приводит к увеличению производительности. Кроме того, способ сварки в соответствии с изобретением позволяет обеспечить механическую непрерывность и герметичность сварного шва для сварки вдоль длины приподнятых краёв без остановок и доработок за счёт непрерывности электрического контакта, а также позволяет не расплавить две опоры для присоединения сваркой на уровне сварных швов с двумя приподнятыми краями. Способ также совместим с современными сварочными аппаратами и, следовательно, позволяет сохранить существующее оборудование, что ограничивает инвестиции и затраты на управление оборудованием.

Также благодаря способу в соответствии с изобретением выполняется одновременная сварка каждого из двух узлов, состоящих из приподнятого края и опоры для присоединения сваркой.

Были проведены многочисленные испытания для оценки качества сварного шва между каждым из анкерных фланцев и поясом (ее приподнятым краем), и эти испытания выявили оптимальное качество сварного шва (в частности, отсутствие следов материала, образующего токопроводящую полосу) с превосходными механическими свойствами, в частности, с точки зрения устойчивости к ударам, прочности на растяжение/изгиб/сжатие и способности выдерживать тепловые градиенты (соединение между анкерным фланцем и поясом всегда должно оставаться герметичным).

Под шовной контактной сваркой роликовыми электродами в данном случае понимается сварка, при которой детали соединяют путём подачи электрического тока (непрерывной или иной подачи тока) и приложения давления со стороны роликовых электродов на свариваемую поверхность.

Ниже кратко изложены дополнительные предпочтительные признаки изобретения:

- предпочтительно по меньшей мере одна из опор для присоединения сваркой и предпочтительно обе опоры для присоединения сваркой состоят из анкерного фланца для крепления уплотнительной мембраны к теплоизолирующем барьеру теплоизоляционного корпуса;

- в соответствии с одним вариантом осуществления анкерный фланец имеет L-образную форму и содержит продольный участок и нижний участок, взаимодействующий с теплоизолирующим барьером;

в соответствии с одним вариантом осуществления нижний участок анкерного фланца протяжён параллельно среднему участку металлических поясов в полости теплоизолирующего барьера теплоизолирующего корпуса;

предпочтительно перед сваркой каждого из упомянутых приподнятых краёв с одной из упомянутых опор для присоединения сваркой, при этом упомянутые сварочные опоры герметично крепят друг к другу с использованием сварки.

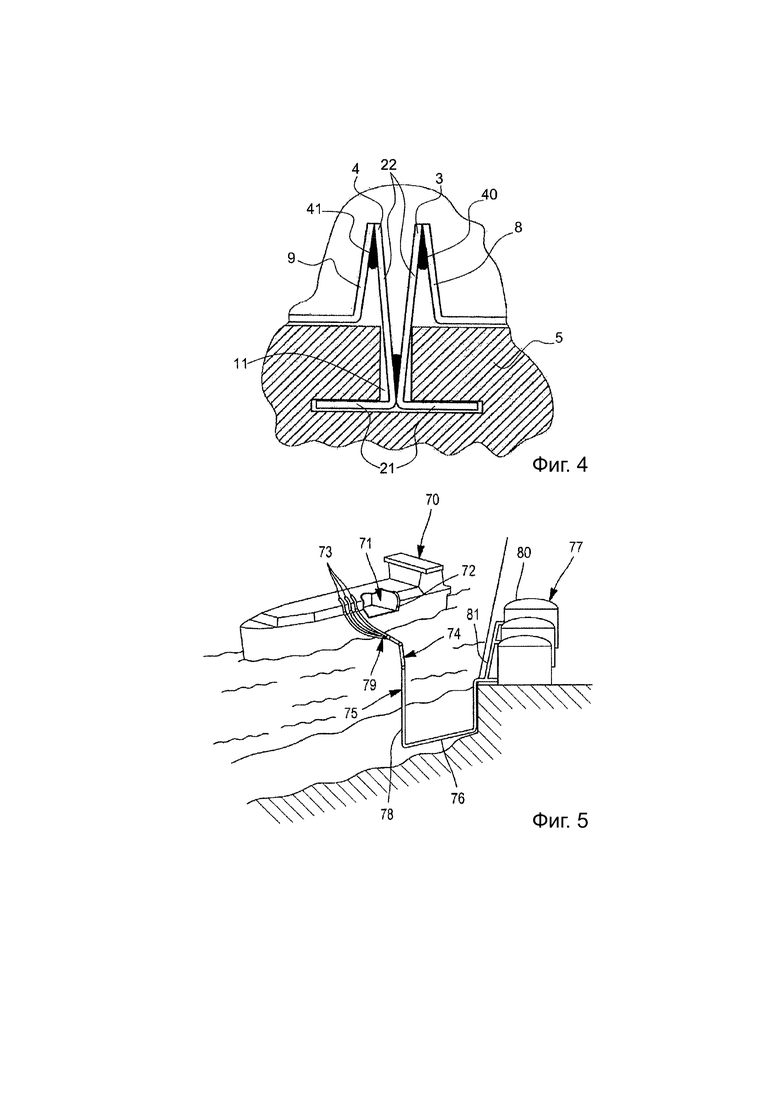

Таким образом, как показано на приложенной фиг. 4, соединение между двумя смежными поясами и двумя металлическими анкерными фланцами имеет W-образный профиль или сечение за счёт разных мест сварки. Другими словами, соединение выполняет функцию двойного компенсатора, что придаёт значительные свойства эластичности уплотнительной мембране, в частности, на этом уровне, что позволяет ей выдерживать очень сильные тепловые градиенты, вызывающие, в частности, значительные (тепловые) сжатия.

Предпочтительно шовную контактную сварку роликовыми электродами каждого из упомянутых смежных приподнятых краёв с соответствующей из упомянутых опор для присоединения сваркой выполняют со скоростью от 1,5 метров в минуту (м/мин) до 2,5 м/мин, предпочтительно со скоростью 1,8 м/мин;

- в соответствии с одним вариантом осуществления изобретения упомянутые приподнятые края и предпочтительно также опоры для присоединения сваркой выполнены из инвара® или из стали, содержащей, по меньшей мере, 20% марганца, предпочтительно, по меньшей мере, 25% марганца и ещё более предпочтительно 28% марганца;

- в соответствии с одним вариантом осуществления толщина приподнятых краёв и предпочтительно также толщина упомянутых опор для присоединения сваркой составляет от 0,5 до 0,8 миллиметров (мм) и предпочтительно равна 0,7 мм;

- когда приподнятые края и, возможно, опоры для присоединения сваркой имеют такую толщину (0,5 и 0,8 мм), во время шовной контактной сварки роликовыми электродами сила тока составляет от 1,8 до 3,2 килоампер (кА), предпочтительно от 2,2 до 2,8 кА, а сила давления, оказываемого каждым роликовым электродом на соответствующий приподнятый край, составляет от 1,2 до 2,8 бар, предпочтительно от 2 до 2,5 бар;

- в соответствии с другим вариантом осуществления толщина приподнятых краёв и предпочтительно также толщина упомянутых опор для присоединения сваркой составляет от 0,9 до 1,2 миллиметров (мм) и предпочтительна равна 1 мм;

- когда приподнятые края и, возможно, опоры для присоединения сваркой имеют такую толщину (0,9 и 1,2 мм), во время шовной контактной сварки роликовыми электродами сила тока составляет от 2,7 до 3,8 кА, предпочтительно от 3 до 3,5 кА, а сила давления, оказываемого каждым роликовым электродом на соответствующий приподнятый край, составляет от 3,5 до 5 бар, предпочтительно от 4 до 4,5 бар;

- предпочтительно во время шовной контактной сварки роликовыми электродами электрический ток для шовной контактной сварки роликовыми электродами течёт не непрерывно; предпочтительно упомянутый электрический ток течёт в течение временного диапазона, соответствующего 60%-80% времени, с постоянной частотой, ещё более предпочтительно в течение двух третей (2/3) времени с постоянной частотой;

- предпочтительно токопроводящая полоса выполнена из материала или сплава материалов с высокой температурой плавления, превышающей температуру плавления приподнятых краёв и опор для присоединения сваркой. В соответствии с одним вариантом осуществления токопроводящая полоса выполнена из (в основном содержит) меди, молибденового сплава, вольфрамового сплава или графита и предпочтительно выполнена из меди.

Изобретение также относится к системе для сварки мембраны герметичного и теплоизоляционного резервуара, причём система содержит устройство для шовной контактной сварки роликовыми электродами, содержащее два роликовых электрода и, возможно, средство для удержания упомянутых роликовых электродов на свариваемой поверхности, и стенку герметичного и теплоизолирующего резервуара, содержащую:

- два смежных металлических пояса уплотнительной мембраны, поддерживаемые опорной поверхностью теплоизолирующего барьера герметичного и теплоизоляционного резервуара, имеющие форму профилированного элемента, содержащего плоский средний участок, опирающийся на опорную поверхность, и два приподнятых боковых края, выступающих относительно опорной поверхности, и

- две металлические опоры для присоединения сваркой, поддерживаемые теплоизолирующим барьером, выступающие относительно опорной поверхности между двумя смежными приподнятыми боковыми краями двух смежных поясов,

причём устройство для шовной контактной сварки роликовыми электродами выполняет по меньшей мере один сварной шов между соответствующим из упомянутых приподнятых краёв и соответствующей из упомянутых опор для присоединения сваркой,

причём система в соответствии с изобретением отличается тем, что устройство для сварки содержит токопроводящую полосу, предназначенную для вставки между двумя опорами опор для присоединения сваркой для сварки каждого из двух упомянутых смежных приподнятых боковых краёв с соответствующей из упомянутых опор для присоединения сваркой, расположенных между упомянутыми смежными приподнятыми краями.

Необходимо отметить, что все признаки, изложенные выше в отношении способа сварки в соответствии с изобретением, применимы к системе сварки, кратко описанной выше.

Изобретение также относится к герметичному и теплоизоляционному резервуару, встроенному в несущую конструкцию, содержащему, по меньшей мере, одну металлическую уплотнительную мембрану, состоящую из множества металлических поясов, и теплоизоляционный корпус, содержащий, по меньшей мере, один теплоизолирующий барьер, смежный с упомянутой мембраной, в котором:

- по меньшей мере, два металлических пояса уплотнительной мембраны, поддерживаемых опорной поверхностью теплоизолирующего барьера, имеют форму профилированного элемента, содержащего плоский средний участок, опирающийся на опорную поверхность, и два приподнятых боковых края, выступающих относительно опорной поверхности, и

- по меньшей мере, две металлические опоры для присоединения сваркой, поддерживаемые теплоизолирующим барьером, выступают относительно опорной поверхности между двумя смежными приподнятыми боковыми краями двух смежных поясов.

Резервуар в соответствии с изобретением отличается тем, что для герметичной попарной сварки каждого из двух смежных приподнятых боковых краёв двух смежных металлических поясов и соответствующей из упомянутых опор для присоединения сваркой, расположенных между упомянутыми смежными приподнятыми краями, используют шовную контактную сварку роликовыми электродами.

Хотя выполнение сварного шва между поясом (его приподнятым краем) и анкерным фланцем по существу известно из документа FR 3054872, место сварки при использовании способа в соответствии с настоящим изобретением имеет форму сечения, отличную от формы сечения известного уровня техники. В частности, с учётом размещения токопроводящей полосы со стороны анкерного фланца (смежно с ним), а роликового электрода со стороны приподнятого края пояса (смежно с ним), сечение места сварки имеет по существу форму овала (а не симметричную, как в известном уровне техники), утолщение (наплыв) которого находится со стороны планки, а именно со стороны, с которой был расположен роликовый электрод во время сварки. Необходимо отметить, что в случае использования двух роликовых электродов, расположенных по обе стороны места сварки, место сварки имеет симметричную форму. Сечение несколько иной формы (приложенная фиг. 4 не иллюстрирует признак, касающийся формы места сварки) по сравнению с известным уровнем техники очевидно не оказывает отрицательного влияния на качество места сварки, но позволяет отличить место сварки, выполненное с использованием способа в соответствии с настоящим изобретением, от другого способа сварки. Таким образом, резервуар, содержащий все признаки, перечисленные выше, и отличающийся, по меньшей мере, одним местом сварки, выполненным с использованием пары «роликовый электрод/токопроводящая полоса», является совершенно новым.

Наконец, изобретение также относится к судну для транспортировки холодного жидкого продукта, причём судно содержит двойной корпус и герметичный и теплоизоляционный резервуар, кратко описанный выше, расположенный в двойном корпусе.

Предпочтительно судно в соответствии с изобретением содержит по меньшей мере один герметичный и изоляционный резервуар, как описано выше, причём упомянутый резервуар содержит два последовательных уплотнительных барьера, а именно основной барьер, контактирующий с продуктом, содержащимся в резервуаре, и вспомогательный барьер, расположенный между основным барьером и несущей конструкцией, предпочтительно образованной по меньшей мере некоторыми стенками судна, причём два уплотнительных барьера чередуются с двумя теплоизолирующим и барьерами или одним теплоизолирующим барьером, расположенным между основным барьером и несущей конструкцией.

Такие резервуары традиционно называются встроенными резервуарами в соответствии с кодексом Международной морской организации (ММО), например, резервуары типа NO 96®.

Предпочтительно резервуар содержит сжиженный природный газ (СПГ) или сжиженный газ (СГ).

В соответствии с одним вариантом осуществления изобретение также обеспечивает способ загрузки или разгрузки судна, в котором текучую среду подают по изолированным трубопроводам из плавучего или берегового хранилища в резервуар судна или наоборот.

В соответствии с одним вариантом осуществления изобретение также предлагает систему передачи текучей среды, в частности, холодного жидкого продукта, причём система содержит вышеупомянутое судно, изолированные трубопроводы, предназначенные для соединения резервуара, установленного в корпусе судна, с плавучим или береговым хранилищем, и насос для подачи потока текучей среды по изолированным трубопроводам из плавучего или берегового хранилища в резервуар судна или из резервуара судна в плавучее или береговое хранилище.

ОПИСАНИЕ ПРИЛОЖЕННЫХ ЧЕРТЕЖЕЙ

Следующее далее описание приведено исключительно в качестве неограничивающего примера со ссылкой на приложенные чертежи, на которых:

фиг. 1 представляет вид в разрезе анкерного фланца металлической уплотнительной мембраны известного уровня техники, причём упомянутый анкерный фланец закреплён в теплоизолирующем барьере герметичного и теплоизоляционного резервуара;

фиг. 2 представляет вид в разрезе двух анкерных фланцев металлической мембраны, причём два анкерных фланца приварены друг к другу перед вставкой в теплоизоляционный корпус, эта фигура иллюстрирует участок стенки резервуара на уровне двух смежных поясов до применения способа сварки в соответствии с изобретением;

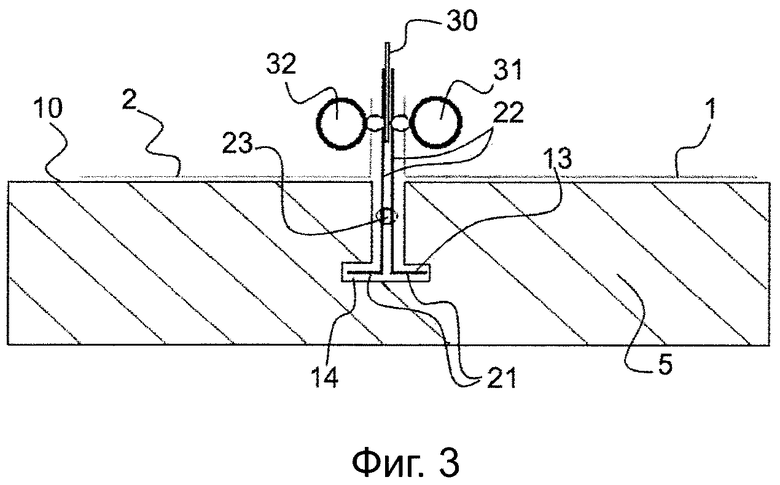

фиг. 3 представляет вид в разрезе, идентичный фиг. 2, но на этой фигуре показаны элементы, характерные для реализации способа сварки в соответствии с изобретением;

Фиг. 4 представляет вид в разрезе, снова иллюстрирующий элементы участка стенки герметичного и теплоизоляционного резервуара, показанные на фигурах 2 и 3, после реализации способа сварки в соответствии с изобретением; и

Фиг. 5 представляет схематическое изображение с вырезом резервуара метановоза и загрузочно-разгрузочного терминала для загрузки/разгрузки этого резервуара.

ПОДРОБНОЕ ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Приведенное ниже описание относится к уплотнительной мембране в контексте герметичного и теплоизоляционного резервуара. Такой резервуар имеет внутреннее пространство, предназначенное для заполнения горючим или негорючим газом. Газ, в частности, может представлять собой сжиженный природный газ (СПГ), то есть газовую смесь, содержащую в основном метан, а также один или более других углеводородов, таких как этан, пропан, н-бутан, изобутан, н-пентан, изопентан, неопентан и азот в небольших количествах. Газ также может представлять собой этан или сжиженный углеводородный газ (СУГ), то есть смесь углеводородов, полученную при переработке сырой нефти и в основном содержащую пропан и бутан.

В общем, уплотнительная мембрана опирается на опорную поверхность, образованную теплоизолирующим барьером резервуара. уплотнительная мембрана имеет повторяющуюся конструкцию, содержащую поочередно, с одной стороны, полосы листового металла, образующие пояса, расположенные на опорной поверхности, а, с другой стороны, удлинённые опоры для присоединения сваркой, соединённые с опорной поверхностью и протяжённые параллельно полосам листового металла по меньшей мере по участку длины полос листового металла. Полосы листового металла имеют приподнятые боковые края, расположенные и приваренные к смежным опорам для присоединения сваркой. Такая конструкция используется, например, в резервуарах метановозов типа NO 96®, продаваемых компанией Заявителя.

На уровне герметичного и теплоизоляционного резервуара, который полностью не проиллюстрирован на приложенных чертежах, приподнятые края поясов предпочтительно расположены в продольном направлении, перпендикулярном или параллельном продольному направлению судна. Таким образом, приподнятые края образуют компенсаторы, способные поглощать усилия сжатия в продольном направлении судна или в поперечном направлении, перпендикулярном ему. Полосы листового металла и опоры для присоединения сваркой прерываются на углах, например, как описано в документе WO 2012/072906 или FR2724623.

В соответствии с одним вариантом осуществления уплотнительная мембрана (пояса), одна из уплотнительных мембран или уплотнительные мембраны могут быть выполнены из металла, выбранного из нержавеющей стали, алюминия, инвара®, то есть сплава железа и никеля, коэффициент расширения которого обычно составляет от 1,2×10-6 до 2×10-6 K-1, или сплава железа с высоким содержанием марганца, коэффициент расширения которого составляет порядка 7-9×10-6 K-1. В соответствии с одним вариантом осуществления для областей применения, в которых сжиженный газ имеет температуру от -45°C до -100°C, выбирают материал, имеющий коэффициент теплового сжатия менее 16×10-6/K.

Фигуры 2-4 иллюстрируют вид в разрезе стенки герметичного и теплоизоляционного резервуара на уровне соединения между двумя смежными металлическими поясами 1, 2 уплотнительной мембраны стенки резервуара и двумя опорами 3, 4 для присоединения сваркой, закреплёнными на теплоизолирующем барьере 5 теплоизоляционного корпуса стенки резервуара. Теплоизолирующий барьер 5 состоит из смежных изоляционных элементов. Подходящие изоляционные элементы описаны, например, в документе WO2012/072906. Теплоизолирующий барьер 5 теплоизоляционного корпуса может быть изготовлен разной толщины в соответствии с требованиями теплоизоляции содержимого резервуара от окружающей среды. Материал или материалы, которые также могут присутствовать в теплоизоляционном корпусе, включают в себя, например, полимерные вспененные материалы, такие как пенополиуретан, пенополистирол или пенополиэтилен, предпочтительно пенополиэтилен низкой плотности (ПЭНП), промышленную стекловату, рыхлую стекловату, меламиновые пены, аэрогели, рыхлую полиэфирную вату или полиэфирную вату в виде матов.

Теплоизоляционный корпус обычно прикреплён к несущей конструкции, которая не показана на приложенных чертежах, например, судна или баржи, с использованием удерживающих элементов. Каждый из изоляционных элементов, образующих теплоизоляционные корпус, в данном случае имеет форму прямоугольного параллелепипеда с двумя большими сторонами или главными сторонами и четырьмя малыми сторонами или боковыми сторонами В частности, смежные металлические пояса 1, 2 опираются на опорную поверхность 10 теплоизоляционного корпуса (или теплоизолирующего барьера 5). Опорная поверхность 10 образована верхней стороной теплоизолирующего барьера 5. Опоры для присоединения сваркой 3, 4 закреплены в изоляционном элементе теплоизолирующего барьера 5 теплоизоляционного корпуса.

Для крепления опор для присоединения сваркой 3, 4 в теплоизоляционном корпусе верхняя сторона корпуса (теплоизолирующего барьера 5) содержит паз 11, сечение которого имеет форму перевёрнутой буквы T. Верхняя часть теплоизолирующего барьера 5 может содержать лист фанеры или лист композитного материала, в котором выполнен паз 11. Удерживающая зона 12 проходит в толщине теплоизолирующего барьера 5 теплоизоляционного корпуса параллельно опорной поверхности 10. Опоры для присоединения сваркой 3, 4 вставлены путём скольжения в пазы 11 теплоизоляционного корпуса. Таким образом, опоры для присоединения сваркой 3, 4 закреплены, надвигая их на или в теплоизоляционном корпусе 5 в продольном направлении опор для присоединения сваркой 3, 4.

Удерживающая зона 12 также может быть протяжена в направлении, которое в общем наклонено относительно опорной поверхности 10 и может содержать составляющую, параллельную опорной поверхности 10.

В варианте осуществления, проиллюстрированном на фигурах 2-4, удерживающая зона 12 образована двумя пазами 13, 14, проходящими по обе стороны паза 11 на нижнем конце упомянутого паза 11.

Опоры для присоединения сваркой 3, 4 состоят из двух металлических анкерных фланцев, предпочтительно, одинаковых по форме и природе (материалу). Металлические анкерные фланцы 3, 4 по существу симметричны относительно плоскости, перпендикулярной опорной поверхности 10 и параллельной продольному направлению паза 11. Каждый металлический анкерный фланец 3 или 4 имеет L-образное сечение, содержащее основание 21 и анкерный участок 22. Основание 21 соответствует нижнему участку металлического анкерного фланца 3, 4, тогда как анкерный участок 22 соответствует продольному участку тех же металлических анкерных фланцев 3, 4.

Основание 21 каждого металлического анкерного фланца 3, 4 размещено в соответствующем пазу 13, 14 или полости паза 11. Основания 21 металлических анкерных фланцев 3, 4 протяжены параллельно опорной поверхности 10. Нижняя часть анкерного участка 22 одного из металлических анкерных фланцев 3 или 4 примыкает к другому анкерному участку 22 металлического анкерного фланца 3 или 4. Таким образом, в соответствии с одним вариантом, предлагаемым изобретением, нижние участки анкерных участков 22 двух металлических анкерных фланцев 3, 4 приварены друг к другу сварным швом 23. Сварной шов 23 предпочтительно расположен или находится в толщине теплоизолирующего барьера 5 (вариант осуществления, проиллюстрированный на фигурах 2-4), но сварной шов 23 также может быть расположен на уровне опорной поверхности 10 или даже немного выше опорной поверхности 10. Верхняя часть анкерного участка 22 каждого из металлических анкерных фланцев 3, 4 выступает относительно опорной поверхности 10 из паза 11 в направлении внутрь резервуара.

Другими словами, два смежные металлических пояса 1, 2 расположены на опорной поверхности 10 по обе стороны от опор для присоединения сваркой 3, 4. Каждый металлический пояс 1, 2 имеет плоский средний участок 6, 7. Каждый металлический пояс 1, 2 имеет два приподнятых края 8, 9, расположенных вдоль двух противоположных продольных краёв плоского среднего участка 6, 7. Только один приподнятый край 8, 9 каждого из двух металлических поясов 1, 2 показан на фигурах 2-4. Каждый приподнятый край 8, 9 выступает относительно опорной поверхности 10.

Фиг. 2 иллюстрирует то, как расположены различные элементы 1, 2, 3, 4, 5, 6, 7, 8 и 9, а именно два смежных пояса 1, 2, 6, 7, 8, 9, два анкерных фланца 3, 4 (в данном случае соединённых сварным швом 23) и теплоизоляционный корпус 5, до применения способа сварки в соответствии с изобретением.

Фиг. 3 иллюстрирует элементы, характерные для упомянутого способа сварки, и устройство в соответствии с изобретением в дополнение к вышеупомянутым элементам, показанным на фиг. 2. Таким образом, в отличие от фиг. 2 на фиг. 3 показаны токопроводящая полоса 30 (выражение «токопроводящая пластина» также может использоваться как синоним «токопроводящей полосы» 30) и два роликовых электрода 31, 32 для шовной контактной сварки, причём упомянутая токопроводящая полоса 30 и упомянутые роликовые электроды 31, 32 подключены к оборудованию для шовной контактной сварки роликовыми электродами, которое не проиллюстрировано на приложенных чертежах. Токопроводящая полоса 30 расположена в пространстве, образованном между двумя анкерными фланцами 3, 4, в частности, в пространстве между анкерными участками 22 каждого из анкерных фланцев 3, 4, выступающими относительно опорной поверхности 10. Два роликовых электрода 31, 32 расположены вплотную к внешней поверхности/стороне (поверхность/сторона, противоположная стороне, с которой расположены анкерные фланцы) каждого из приподнятых краёв 8, 9 двух поясов 1, 2. Путём прижатия роликовых электродов 31, 32 к каждому из приподнятых краёв 8, 9 в направлении токопроводящей полосы 30 можно пропускать ток через толщину, образованную роликовым электродом 31 или 32, приподнятым краем 8 или 9, анкерным фланцем 3 или 4 и токопроводящей полосой 30, для выполнения шовной контактной сварки каждого из приподнятых краёв 8, 9 со смежным анкерным фланцем 3, 4.

В контексте настоящего изобретения выбор силы тока и давления, оказываемого роликовыми электродами, осуществляется после множества экспериментов для обеспечения оптимальной шовной контактной сварки роликовыми электродами. Диапазоны силы тока и давления (например, выраженного в барах) соответствуют упомянутым выше для определённой толщины и типа материалов.

С точки зрения работы сварочного устройства в соответствии с изобретением может быть предусмотрено несколько конфигураций, связанных с полярностью различных элементов для выполнения операции сварки. Таким образом, может быть предусмотрено, что:

- один роликовый электрод 31 или 32 служит в качестве положительной клеммы, а другой роликовый электрод 31 или 32 служит в качестве отрицательной клеммы,

- оба роликовых электрода 31, 32 служат в качестве положительной клеммы, а токопроводящая полоса 30 служит в качестве отрицательной клеммы,

- токопроводящая полоса 30 служит в качестве положительной клеммы, а два роликовых электрода 31, 32 служат в качестве отрицательной клеммы.

Разумеется, токопроводящая полоса 30 также может использоваться в качестве (простого) электропроводящего элемента. Таким образом, в предпочтительном варианте осуществления один из роликовых электродов 31 или 32 служит в качестве положительной клеммы, другой роликовый электрод 31 или 32 служит в качестве отрицательной клеммы, а токопроводящая полоса 30 не имеет полярности.

Токопроводящая полоса 30 выполнена из электропроводящего материала, который должен иметь высокую температуру плавления и достаточную механическую прочность, чтобы он не деформировался под действием силы давления со стороны роликовых электродов 31, 32. Медь является экономически выгодным материалом, но возможны другие материалы, такие как молибденовые сплавы, вольфрамовые сплавы или графиты.

Приподнятые края 8, 9 поясов 1, 2 предпочтительно имеют толщину 0,7 миллиметров (мм), как и анкерные фланцы 3, 4 по меньшей мере на уровне анкерного участка 22, приваренного к соответствующему приподнятому краю 8, 9. Разумеется, толщина приподнятых краёв 8, 9, а также анкерных фланцев 3, 4, может быть больше, в результате чего потребуется более высокая сила тока. Также приподнятые края 8, 9 и анкерные фланцы 3, 4 могут иметь разную толщину, точно также природа материала или материалов, образующих приподнятые края 8, 9 (планки 1, 2) и анкерные фланцы 3, 4, может быть различной.

Как показано на фиг. 4, после осуществления способа сварки в соответствии с изобретением приподнятый край 8, 9 каждого из двух смежных металлических поясов 1, 2 приварен к одному соответствующему металлическому анкерному фланцу 3, 4, служащему в качестве опоры для присоединения сваркой. В частности, каждый приподнятый край 8, 9 приварен сварным швом 40, 41 к верхнему участку одного металлического анкерного фланца 3, 4. .

Вышеописанная технология изготовления уплотнительной мембраны герметичного и теплоизоляционного резервуара может использоваться в резервуарах различных типов, например, для образования уплотнительной мембраны резервуара для хранения СПГ в береговом хранилище или на плавучей конструкции, например, на метановозе или т.п.

Далее со ссылкой на фиг. 5 вид с вырезом метановоза 70 иллюстрирует герметичный и изоляционный резервуар 71 в общем призматической формы, установленный в двойном корпусе 72 судна. Стенка резервуара 71 содержит основной уплотнительный барьер, предназначенный для контакта с СПГ, содержащимся в резервуаре, вспомогательный уплотнительный барьер, расположенный между основным уплотнительным барьером и двойным корпусом 72 судна, и два теплоизолирующих барьера, расположенных соответственно между основным уплотнительным барьером и вспомогательным уплотнительным барьером и между вспомогательным барьером и двойным корпусом 72.

Как известно, загрузочно-разгрузочные трубопроводы 73, расположенные на верхней палубе судна, могут быть соединены с использованием подходящих соединителей с морским или портовым терминалом для передачи груза в виде СПГ в резервуар 71 или из него.

Фиг. 5 иллюстрирует пример морского терминала, содержащего загрузочно-разгрузочную станцию 75, подводный трубопровод 76 и береговое хранилище 77. Загрузочно-разгрузочная станция 75 представляет собой стационарное прибрежное сооружение, содержащее подвижную стрелу 74 и башню 78, поддерживающую подвижную стрелу 74. Подвижная стрела 74 поддерживает связку изолированных гибких трубопроводов 79, которые могут быть соединены с загрузочно-разгрузочными трубопроводами 73. Ориентируемая подвижная стрела 74 может быть адаптирован к метановозам всех размеров. Внутри башни 78 проходит соединительный трубопровод, который не проиллюстрирован. Загрузочно-разгрузочная станция 75 позволяет выполнять загрузку и разгрузку метановоза 70 из берегового хранилища 77 или на него. Хранилище содержит резервуары 80 для хранения сжиженного газа и соединительные трубопроводы 81, соединённые подводным трубопроводом 76 с загрузочно-разгрузочной станцией 75. Подводный трубопровод 76 позволяет передавать сжиженный газ между загрузочно-разгрузочной станцией 75 и береговым хранилищем 77 на большое расстояние, например, 5 км, что позволяет останавливать метановоз 70 на большом расстоянии от берега во время операций загрузки и разгрузки.

Для создания давления, необходимого для передачи сжиженного газа, используются насосы, установленные на борту судна 70, и/или насосы, установленные в береговом хранилище 77, и/или насосы, установленные на загрузочно-разгрузочной станции 75.

Хотя изобретение описано со ссылкой на несколько конкретных вариантов осуществления, совершенно очевидно, что оно никоим образом не ограничивается ими, и что оно включает все технические эквиваленты описанных средств и их сочетания, если они находятся в пределах объёма изобретения.

Использование глаголов «содержать», «иметь» и «включать в себя» и производных форм его не исключает наличия других элементов или этапов, отличных от упомянутых в формуле изобретения.

В формуле изобретения ни одна ссылочная позиция в скобках не должна интерпретироваться как ограничение формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТЕНКА ТЕПЛОИЗОЛЯЦИОННОГО И ГЕРМЕТИЧНОГО РЕЗЕРВУАРА | 2019 |

|

RU2788778C2 |

| СТЕНКА ГЕРМЕТИЧНОГО И ТЕПЛОИЗОЛЯЦИОННОГО РЕЗЕРВУАРА | 2021 |

|

RU2794692C2 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ГЕРМЕТИЧНЫЙ РЕЗЕРВУАР, ВСТРОЕННЫЙ В НЕСУЩУЮ КОНСТРУКЦИЮ | 2021 |

|

RU2826242C1 |

| ТЕПЛОИЗОЛЯЦИОННЫЙ ГЕРМЕТИЧНЫЙ РЕЗЕРВУАР | 2019 |

|

RU2758743C1 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2020 |

|

RU2812589C1 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2022 |

|

RU2791211C1 |

| КОНСТРУКЦИЯ ГЕРМЕТИЧНОЙ СТЕНКИ | 2017 |

|

RU2733153C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР | 2021 |

|

RU2822023C1 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2019 |

|

RU2791228C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР ДЛЯ ХРАНЕНИЯ ТЕКУЧЕЙ СРЕДЫ, СУДНО ДЛЯ ТРАНСПОРТИРОВКИ ТЕКУЧЕЙ СРЕДЫ, СИСТЕМА ПЕРЕДАЧИ ТЕКУЧЕЙ СРЕДЫ И СПОСОБ ЗАГРУЗКИ ИЛИ РАЗГРУЗКИ СУДНА | 2021 |

|

RU2829725C2 |

Настоящее изобретение относится к сварке мембраны герметичного теплоизоляционного резервуара. Резервуар содержит по меньшей мере два металлических пояса (1, 2) уплотнительной мембраны и теплоизоляционный корпус, содержащий по меньшей мере один теплоизолирующий барьер (5), смежный с мембраной. Каждый пояс мембраны имеет плоский участок и приподнятый боковой край. Между металлическими опорами (3,4), поддерживаемыми теплоизолирующим барьером, вставляют токопроводящую полосу (30) и осуществляют шовную контактную сварку роликовыми электродами с попарным соединением каждого из двух приподнятых боковых краёв мембран двух смежных металлических поясов (1,2) с соответствующей из двух опор, расположенных между упомянутыми смежными приподнятыми боковыми краями мембран. Способ обеспечивает получение полностью герметичного и механически прочного сварного шва между двумя смежными поясами мембраны. 6 н. и 12 з.п. ф-лы, 5 ил.

1. Способ сварки мембраны герметичного и теплоизоляционного резервуара, в котором герметичный и теплоизоляционный резервуар содержит по меньшей мере одну металлическую уплотнительную мембрану и теплоизоляционный корпус, содержащий по меньшей мере один теплоизолирующий барьер (5), смежный с упомянутой мембраной, в котором

по меньшей мере два металлических пояса (1, 2) уплотнительной мембраны, поддерживаемые опорной поверхностью (10) теплоизолирующего барьера (5), имеют форму профилированного элемента, содержащего плоский средний участок (6, 7), опирающийся на опорную поверхность (10), и два приподнятых боковых края (8, 9), выступающих относительно опорной поверхности (10), и

по меньшей мере две металлические опоры для присоединения сваркой (3, 4), поддерживаемые теплоизолирующим барьером (5), выступают относительно опорной поверхности (10) между двумя смежными приподнятыми боковыми краями (8, 9) двух смежных поясов (1, 2),

отличающийся тем, что между двумя упомянутыми металлическими опорами (3, 4) для присоединения сваркой вставляют токопроводящую полосу (30) и после этого используют шовную контактную сварку роликовыми электродами для герметичной попарной сварки каждого из двух приподнятых боковых краёв (8, 9) двух смежных металлических поясов (1, 2) и соответствующей из упомянутых металлических опор для присоединения сваркой (3, 4), расположенных между упомянутыми смежными приподнятыми краями (8, 9).

2. Способ по п. 1, в котором по меньшей мере одна из опор для присоединения сваркой (3 или 4) и предпочтительно обе опоры для присоединения сваркой (3, 4) выполнены в виде анкерного фланца для крепления уплотнительной мембраны к теплоизолирующем барьеру (5) теплоизоляционного корпуса.

3. Способ по п. 2, в котором анкерный фланец (3, 4) имеет L-образную форму и содержит продольный участок (22) и нижний участок (21), взаимодействующий с теплоизолирующим барьером (5).

4. Способ по п. 3, в котором нижний участок (21) анкерного фланца (3, 4) протяжён параллельно среднему участку (6, 7) металлических поясов (1, 2) в полости (13, 14) теплоизолирующего барьера (5) теплоизоляционного корпуса.

5. Способ по любому одному из предыдущих пунктов, в котором перед сваркой каждого из упомянутых приподнятых краёв (8, 9) с одной из упомянутых опор для присоединения сваркой (3, 4) упомянутые опоры для присоединения сваркой (3, 4) герметично крепят друг к другу с использованием сварки.

6. Способ по любому одному из предыдущих пунктов, в котором шовную контактную сварку роликовыми электродами каждого из упомянутых смежных приподнятых краёв (8, 9) с соответствующей из упомянутых опор для присоединения сваркой (3, 4) выполняют со скоростью от 1,5 метров в минуту (м/мин) до 2,5 м/мин, предпочтительно со скоростью 1,8 м/мин.

7. Способ по любому одному из предыдущих пунктов, в котором вышеупомянутые приподнятые края (8, 9) и предпочтительно также опоры для присоединения сваркой (3, 4) выполнены из инвара.

8. Способ по п. 7, в котором толщина приподнятых краёв (8, 9) и предпочтительно также толщина упомянутых опор для присоединения сваркой составляет от 0,5 до 0,8 миллиметров (мм) и предпочтительно равна 0,7 мм.

9. Способ по п. 8, в котором во время шовной контактной сварки роликовыми электродами сила тока составляет от 1,8 до 3,2 килоампер, предпочтительно от 2,2 до 2,8 килоампер, а сила давления, оказываемого каждым роликовым электродом (31, 32) на соответствующий приподнятый край (8, 9), составляет от 1,2 до 2,8 бар, предпочтительно от 2 до 2,5 бар.

10. Способ по п. 7, в котором толщина приподнятых краёв (8, 9) и предпочтительно также толщина упомянутых опор для присоединения сваркой (3, 4) составляет от 0,9 до 1,2 миллиметров (мм) и предпочтительно равна 1 мм.

11. Способ по п. 10, в котором во время шовной контактной сварки роликовыми электродами сила тока составляет от 2,7 до 3,8 килоампер, предпочтительно от 3 до 3,5 килоампер, а сила давления, оказываемого каждым роликовым электродом (31, 32) на соответствующий приподнятый край (8, 9), составляет от 3,5 до 5 бар, предпочтительно от 4 до 4,5 бар.

12. Способ по любому одному из предыдущих пунктов, в котором во время шовной контактной сварки роликовыми электродами электрический ток для шовной контактной сварки роликовыми электродами течёт не непрерывно; предпочтительно упомянутый электрический ток течёт в течение временного диапазона, соответствующего 60%-80% времени, с постоянной частотой.

13. Способ по любому одному из предыдущих пунктов, в котором токопроводящая полоса (30) выполнена из металла или сплава металлов, точка плавления которых превышает температуру плавления приподнятых краёв (8, 9) и опор для присоединения сваркой (3, 4).

14. Система для сварки мембраны герметичного и теплоизоляционного резервуара,

причем мембрана герметичного и теплоизоляционного резервуара включает:

два смежных металлических пояса (1, 2) уплотнительной мембраны, поддерживаемые опорной поверхностью (10) теплоизолирующего барьера (5) герметичного и теплоизоляционного резервуара, имеющие форму профилированного элемента, содержащего плоский средний участок (6, 7), опирающийся на опорную поверхность (10), и два приподнятых боковых края (8, 9), выступающих относительно опорной поверхности (10), и

две металлические опоры для присоединения сваркой (3, 4), поддерживаемые теплоизолирующим барьером (5), выступающие относительно опорной поверхности (10) между двумя смежными приподнятыми боковыми краями (8, 9) двух смежных поясов (1, 2),

причем система содержит устройство для шовной контактной сварки роликовыми электродами, содержащее два роликовых электрода (31, 32), средство для удержания упомянутых роликовых электродов (31, 32) на свариваемой поверхности,

причём устройство для шовной контактной сварки роликовыми электродами выполняет по меньшей мере один сварной шов между соответствующим из упомянутых приподнятых краёв (8, 9) и соответствующей из упомянутых опор для присоединения сваркой (3, 4),

отличающаяся тем, что сварочное устройство содержит токопроводящую полосу (30), предназначенную для вставки между двумя сварочными опорами (3, 4) для сварки каждого из двух вышеупомянутых смежных приподнятых боковых краёв (8, 9) с соответствующей из упомянутых опор для присоединения сваркой (3, 4), расположенных между упомянутыми смежными приподнятыми краями (8, 9).

15. Герметичный и теплоизоляционный резервуар, встроенный в несущую конструкцию, содержащий по меньшей мере одну металлическую уплотнительную мембрану, состоящую из металлических поясов (1, 2), и теплоизоляционный корпус, содержащий по меньшей мере один теплоизолирующий барьер (5), смежный с упомянутой мембраной, в котором

по меньшей мере два металлических пояса (1, 2) уплотнительной мембраны, поддерживаемые опорной поверхностью (10) теплоизолирующего барьера (5), имеют форму профилированного элемента, содержащего плоский средний участок (6, 7), опирающийся на опорную поверхность (10), и два приподнятых боковых края (8, 9), выступающих относительно опорной поверхности (10), и

по меньшей мере две металлические опоры для присоединения сваркой (3, 4), поддерживаемые теплоизолирующим барьером (5), выступают относительно опорной поверхности (10) между двумя смежными приподнятыми боковыми краями (8, 9) двух смежных поясов (1, 2),

отличающийся тем, что для герметичной попарной сварки каждого из двух смежных приподнятых боковых краёв (8, 9) двух смежных металлических поясов (1, 2) и соответствующей из упомянутых опор для присоединения сваркой (3, 4), расположенных между указанными смежными приподнятыми краями (8, 9), используют способ сварки по любому одному из пп. 1-13.

16. Судно (70) для транспортировки сжиженного газа, содержащее двойной корпус (72) и герметичный и теплоизоляционный резервуар (71) по п. 15, расположенный в двойном корпусе.

17. Система передачи сжиженного газа, содержащая судно (70) по п. 16, изолированные трубопроводы, предназначенные для соединения резервуара (71), установленного в корпусе судна, с плавучим или береговым хранилищем, и насос для подачи потока сжиженного газа по изолированным трубопроводам из плавучего или берегового хранилища в резервуар судна или из резервуара судна в плавучее или береговое хранилище.

18. Способ передачи сжиженного газа, включающий:

- загрузку судна (70) по п. 16, в котором сжиженный газ подают по изолированным трубопроводам из плавучего или берегового хранилища в резервуар (71) судна; или

разгрузку судна (70) по п. 16, в котором сжиженный газ подают по изолированным трубопроводам в плавучее или береговое хранилище из резервуара (71) судна.

| FR 33054872 A1, 09.02.2018 | |||

| Устройство магнитной записи-воспроизведения | 1988 |

|

SU1589316A1 |

| DE 4411878 A1, 12.10.1995 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛИРУЮЩЕЙ И ГЕРМЕТИЧНОЙ СТЕНКИ РЕЗЕРВУАРА | 2008 |

|

RU2443595C2 |

| РЕЗЕРВУАР ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВАНИЯ СЖИЖЕННЫХ ГАЗОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2533874C1 |

Авторы

Даты

2023-03-13—Публикация

2019-07-22—Подача