Изобретение относится к судостроению, касается конструкции и способов изготовления вкладных резервуаров (танков) для транспортирования и хранения жидкостей (прежде всего сжиженных газов, хранящихся при отрицательных температурах), размещаемых на судах-газовозах, судах для обработки, хранения и отгрузки газов и т.д.

Для транспортирования сжиженных газов на судах используют резервуары различных конструкций. Одним из типов таких резервуаров являются вкладные самонесущие резервуары плоскогранной (призматической) формы, имеющие внешнюю обшивку, подкрепленную внутренними ребрами жесткости двух направлений, а также внутренние переборки аналогичной конструкции. Резервуары изготавливают из металлов (алюминия или специальных никельсодержащих сталей, устойчивых к воздействию криогенных температур) и монтируют на их внешней стороне слой теплоизоляции для поддержания необходимой отрицательной температуры внутри резервуара и ограждения от ее воздействия окружающих конструкций судового корпуса (см., например, книгу «Суда-газовозы», В.В. Зайцев, Ю.Н. Коробанов, Ленинград, «Судостроение», 1990 г., стр.76-87). Недостатком известных резервуаров является их большая стоимость из-за применения в их конструкции специальных металлов, а также их большая масса (может превышать 1000 т), снижающая грузоподъемность судна и затрудняющая монтаж резервуаров в корпусе судна (для установки готового резервуара требуется применение большегрузных козловых кранов, а формирование резервуара в корпусе судна из отдельных частей приведет к удлинению цикла постройки судна и увеличению его стоимости).

Устранить вышеуказанные недостатки возможно путем изготовления резервуаров из композитных материалов, совмещающих в себе функции несущих конструкций и теплоизоляции и имеющих меньший в сравнении с металлами удельный вес. При использовании композитных материалов возможно сформировать (сформовать) резервуар, близкий по конструкции и прочности к металлическому.

Известны конструкции корпусов судов, стенок резервуаров и т.д. из стеклопластика, состоящие из оболочки и ребер жесткости, устанавливаемых на оболочку и приформовываемых (приклеиваемых) к ней и друг к другу с помощью накладок и угольников (см. Катков П.П. «Технология пластмассового судостроения и судоремонта», «Судостроение», Ленинград, 1968, стр.32-42). Недостатком такой конструкции является большая трудоемкость ее изготовления, связанная с необходимостью приформовывания (приклеивания) ребер жесткости к обшивке, как правило, ручным приклеиванием большого числа слоев стеклоткани или угольников.

Наиболее близким аналогом, принятым за прототип, являются описанные в патенте РФ №2429155 конструкция и способ изготовления трехслойных панелей, состоящих из внутреннего теплоизоляционного слоя, заключенного между листами обшивки из стеклопластика. Недостатком конструкции резервуара с использованием панелей подобной конструкции будет являться необходимость приформовывания (приклеивания) к обшивке ребер жесткости, выполненных приклеиванием большого числа слоев стеклоткани или с использованием специальных угольников.

Задачей настоящего изобретения является разработка современной конструкции резервуара из композитных материалов и технологии его изготовления, отвечающего требованиям транспортирования и хранения сжиженных газов и пригодного для размещения на судах-газовозах.

Техническим результатом, обеспечиваемым изобретением, за счет которого решаются указанная задача, является высокая технологичность заявленной конструкция резервуара, позволяющая формировать его из типовых предварительно изготавливаемых узлов, с одновременным сокращением трудоемкости технологического процесса его изготовления.

Указанный технический результат достигается в конструкции резервуара из композитных материалов для хранения и транспортирования сжиженных газов, корпус которого образован из трехслойных панелей, имеющих внутренний теплоизоляционный слой и два слоя обшивок из стеклопластика, и ребер жесткости. На этих обшивках вдоль каждого края теплоизоляционного слоя выполнены фланцы, отогнутые в одну сторону и склеенные друг с другом, причем угол отгиба равен половине угла сопряжения смежных панелей. Между фланцами смежных панелей установлены промежуточные элементы, выполненные в виде Т-образных профилей, стенки которых склеены с фланцами обшивок и вместе с ними образуют ребра жесткости резервуара, а полки профилей склеены с обшивкой панелей со стороны, противоположной ребрам жесткости.

В частном случае на ребра жесткости резервуара могут быть установлены насадки П-образного профиля, охватывающие и соединяющие вместе фланцы обшивок и стенки промежуточных элементов, при этом длина насадок должна быть порядка длины стороны панели.

Указанный технический результат достигается в заявленном способе изготовления резервуара, при котором производят сборку и соединение, например, склеиванием трехслойных панелей, содержащих теплоизоляционный слой и обшивки из стеклопластика. Далее у обшивок всех панелей вдоль каждого края теплоизоляционного слоя формуют фланцы и склеивают между собой смежные фланцы, соединяют между собой, например, приформовкой все промежуточные элементы, образуя пространственный каркас с ячейками под размер панелей. После этого последовательно вставляют в ячейки каркаса готовые панели и соединяют панели с каркасом.

В частном случае при изготовлении резервуара можно сначала изготавливать укрупненные конструкции, состоящие из нескольких панелей и соединяющих их промежуточных элементов, затем собирать каркас из промежуточных элементов, не включенных в укрупненные конструкции, устанавливать укрупненные конструкции в каркас и соединять укрупненные конструкции с каркасом.

В другом частном случае при изготовлении резервуара можно на ребра жесткости устанавливать насадки П-образного профиля и соединять их с ребрами.

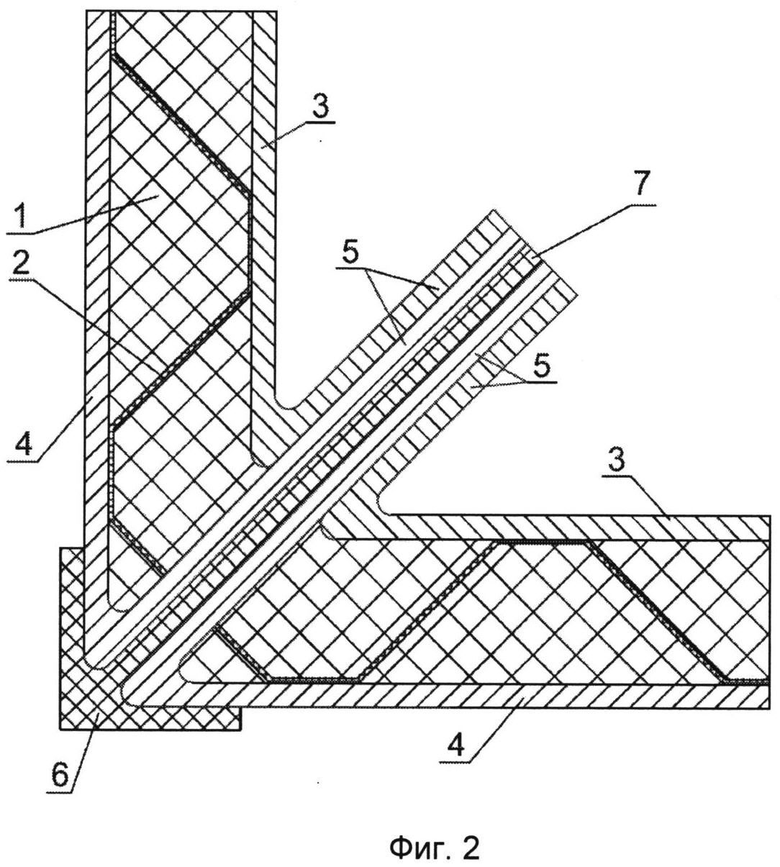

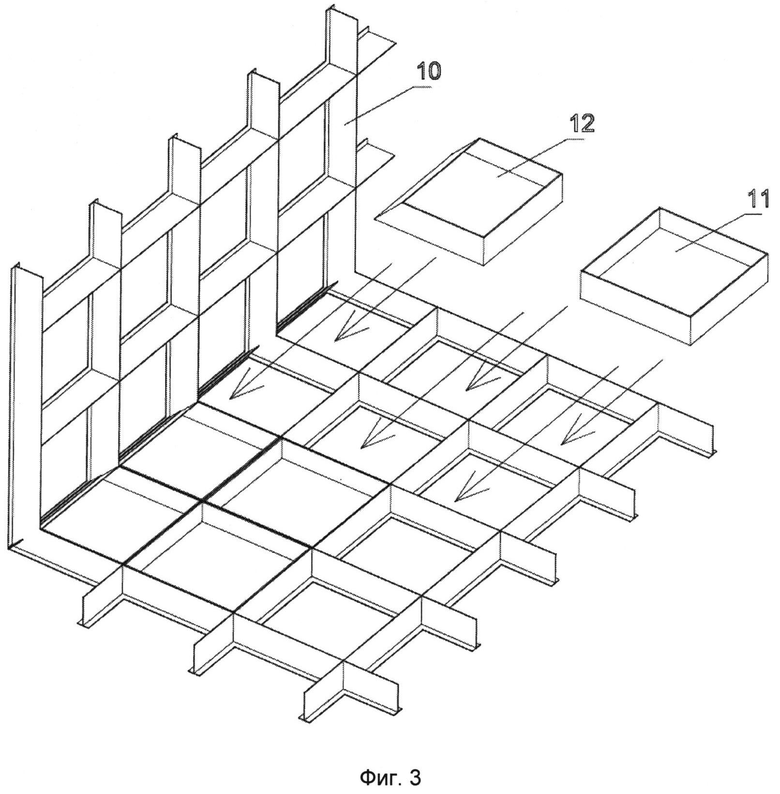

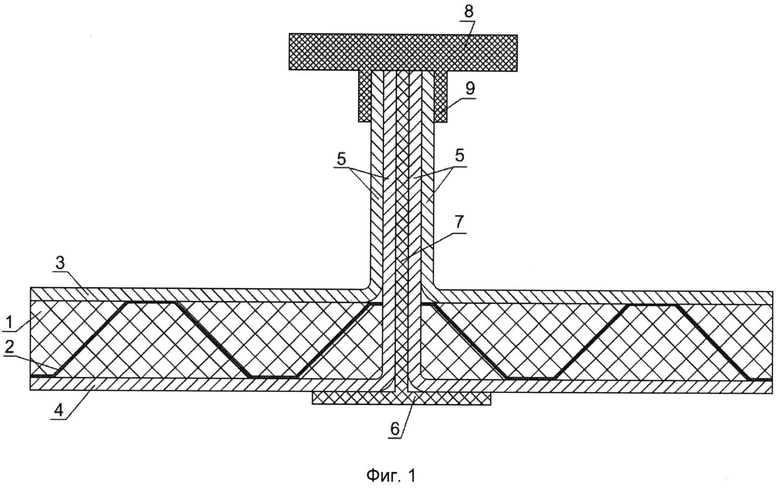

На фиг.1 представлена конструкция резервуара в узле соединения двух панелей плоской части стенки (переборки). На фиг.2 представлена конструкция резервуара в узле углового (под 90°) соединения смежных панелей двух стенок резервуара, например горизонтальной и вертикальной стенок. На фиг.3 изображен общий принцип изготовления резервуара.

Резервуар образован внешними стенками в виде многогранника, а также внутренними переборками. Каждая стенка (переборка) имеет теплоизоляционный слой 1, изготавливаемый, например, из пенопласта и снабженный, при необходимости, армирующими элементами 2, изготавливаемыми из стеклопластика, внутреннюю обшивку 3 и внешнюю обшивку 4, изготавливаемые из стеклопластика. Теплоизоляционный слой, армирующие элементы и листы обшивки соединены между собой, как правило, склеиванием. Каждая стенка резервуара формируется (собирается) из отдельных панелей. Форма стенок обуславливается видом (типом) многогранника: квадрат - для куба, прямоугольник - для параллелепипеда, треугольник - для икосаэдра, пятиугольник - для додекаэдра. В частном случае для резервуара сферической формы стенка может быть выполнена в виде сферического сегмента. Вдоль каждой кромки теплоизоляционного слоя панели на внутренней и внешней обшивке выполнены фланцы 5, отогнутые в одном направлении и соединенные между собой склеиванием; при этом соединены приформовкой (склеиванием) фланцы двух смежных сторон панели в каждом ее углу. В соединении двух панелей, образующих одну стенку (переборку), фланцы отогнуты под углом 90°. Между смежными панелями помещен промежуточный Т-образный элемент, имеющий полку 6 и стенку 7. Полка 6 примыкает к внешней обшивке 4, с которой соединена склеиванием, обеспечивая герметизацию соединения двух панелей. Форма стенки 6 повторяет форму внешней обшивки 4; в соединении двух панелей, образующих плоскую стенку, полка 6 имеет плоскую форму. Стенка 7 примыкает к отогнутым фланцам 5 внешней обшивки 4 двух смежных панелей, с которыми соединена склеиванием. Два фланца 5 внутренней обшивки 3 двух смежных панелей, два фланца 5 внешней обшивки 4 двух смежных панелей и стенка 7 промежуточного элемента образуют ребро жесткости резервуара. Для придания дополнительной прочности ребру жесткости на него может быть установлена насадка П-образного профиля 8, имеющая выступы 9, соединяющие концы фланцев 5 обшивки панелей и стенок промежуточных элементов 7.

При угловом соединении панелей двух стенок резервуара фланцы 5 обшивок 3 и 4 отогнуты под углом, равным половине угла, под которым соединяются смежные панели, а полка промежуточного элемента 6 имеет угловую форму с углом, равным углу, под которым соединяются панели. Так, в угловом соединении двух смежных стенок резервуара, выполненного в форме куба или параллелепипеда, фланцы отогнуты под углом 45° (соответственно для икосаэдра - 30°, для додекаэдра - 54°).

Резервуар изготавливают способом, при котором сначала собирают между собой все промежуточные элементы, образуя пространственный каркас 10, отдельно изготавливают панели 11, располагающиеся в средней части стенок (переборок) резервуара, панели 12, располагающиеся в местах угловых соединений стенок резервуара, и перекладины ребер жесткости, затем вставляют панели в каркас, соединяют фланцы обшивки панелей со стенками промежуточных элементов, образуя ребра жесткости резервуара,

В частном случае способа сначала изготавливают укрупненные части стенок, состоящие из нескольких панелей и соединяющих их промежуточных элементов, отдельно собирают каркас из промежуточных элементов, не включенных в укрупненные части стенок, затем устанавливают укрупненные части стенок в каркас и соединяют их с каркасом.

В еще одном частном случае способа на ребра жесткости устанавливают насадки П-образного профиля и соединяют их с ребрами. Данная операция может выполняться на любой стадии изготовления резервуара, но предпочтительнее устанавливать перекладины непосредственно после соединения двух смежных панелей и формирования ребра жесткости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАНЕЛЬ С СОТОВЫМ ЗАПОЛНИТЕЛЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2035563C1 |

| СТРОИТЕЛЬНАЯ ПАНЕЛЬ С ДЕКОРАТИВНОЙ ОТДЕЛКОЙ | 2007 |

|

RU2357053C2 |

| СЛОИСТОЕ ИЗДЕЛИЕ С ГОФРИРОВАННЫМ ЗАПОЛНИТЕЛЕМ ИЗ ВОЛОКНИСТОГО ПЛАСТИКА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2144469C1 |

| ПОЛНОСБОРНОЕ ЗДАНИЕ ИЗ ЛЕГКИХ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2010 |

|

RU2429327C1 |

| РАДИОПРОЗРАЧНОЕ УКРЫТИЕ ДЛЯ АНТЕНН, СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ И КРЕПЛЕНИЯ | 2009 |

|

RU2419927C1 |

| Теплозвукоизоляционная панель | 1979 |

|

SU808623A1 |

| КРЫЛО ЛЕТАТЕЛЬНОГО АППАРАТА | 2018 |

|

RU2697367C1 |

| Соединение трехслойных стеновых панелей | 1982 |

|

SU1071718A1 |

| УЗЕЛ КРЕПЛЕНИЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ | 2001 |

|

RU2212503C2 |

| Соединение трехслойных стеновых панелей | 1982 |

|

SU1033666A1 |

Изобретение относится к судостроению. Резервуар из композитных материалов для хранения и транспортировки сжиженных газов содержит корпус, образованный из трехслойных панелей, имеющих внутренний теплоизоляционный слой и два слоя обшивок из стеклопластика, и ребра жесткости. На обшивках вдоль каждого края теплоизоляционного слоя выполнены фланцы, отогнутые в одну сторону и склеенные друг с другом, а угол отгиба равен половине угла сопряжения смежных панелей. Между фланцами смежных панелей установлены промежуточные элементы, выполненные в виде Т-образных профилей, стенки которых склеены с фланцами обшивок и вместе с ними образуют ребра жесткости резервуара, а полки профилей склеены с обшивкой панелей со стороны, противоположной ребрам жесткости. Способ изготовления резервуара включает сборку и соединение, например, склеиванием трехслойных панелей, содержащих теплоизоляционный слой и обшивки из стеклопластика. Формируют фланцы у обшивок всех панелей вдоль каждого края теплоизоляционного слоя и склеивают между собой смежные фланцы. Соединяют между собой, например, приформовкой все промежуточные элементы, образуя пространственный каркас с ячейками под размер панелей. Последовательно вставляют в ячейки каркаса готовые панели и соединяют панели с каркасом. Достигается высокая технологичность конструкция резервуара, позволяющая формировать его из типовых предварительно изготавливаемых узлов. 2 н. и 3 з.п. ф-лы, 3 ил.

1. Резервуар из композитных материалов для хранения и транспортирования сжиженных газов, корпус которого образован из трехслойных панелей, имеющих внутренний теплоизоляционный слой и два слоя обшивок из стеклопластика, и ребер жесткости, отличающийся тем, что на обшивках вдоль каждого края теплоизоляционного слоя выполнены фланцы, отогнутые в одну сторону и склеенные друг с другом, причем угол отгиба равен половине угла сопряжения смежных панелей, между фланцами смежных панелей установлены промежуточные элементы, выполненные в виде Т-образных профилей, стенки которых склеены с фланцами обшивок и вместе с ними образуют ребра жесткости резервуара, а полки профилей склеены с обшивкой панелей со стороны, противоположной ребрам жесткости.

2. Резервуар по п.1, отличающийся тем, что на ребра жесткости установлены насадки П-образного профиля, охватывающие и соединяющие вместе фланцы обшивок и стенки промежуточных элементов, при этом длина насадок должна быть порядка длины стороны панели.

3. Способ изготовления резервуара, при котором производят сборку и соединение, например, склеиванием трехслойных панелей, содержащих теплоизоляционный слой и обшивки из стеклопластика, отличающийся тем, что у обшивок всех панелей вдоль каждого края теплоизоляционного слоя формуют фланцы и склеивают между собой смежные фланцы, соединяют между собой, например, приформовкой все промежуточные элементы, образуя пространственный каркас с ячейками под размер панелей, после чего последовательно вставляют в ячейки каркаса готовые панели и соединяют панели с каркасом.

4. Способ изготовления резервуара по п.3, отличающийся тем, что сначала изготавливают укрупненные конструкции, состоящие из нескольких панелей и соединяющих их промежуточных элементов, затем собирают каркас из промежуточных элементов, не включенных в укрупненные конструкции, устанавливают укрупненные конструкции в каркас и соединяют укрупненные конструкции с каркасом.

5. Способ изготовления резервуара по п.3 или 4, отличающийся тем, что на ребра жесткости устанавливают насадки П-образного профиля и соединяют их с ребрами.

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРЕХСЛОЙНЫХ ПАНЕЛЕЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА СО СРЕДНИМ СЛОЕМ ИЗ ПЕНОПЛАСТА, АРМИРОВАННОГО РЕБРАМИ ЖЕСТКОСТИ | 2010 |

|

RU2429155C1 |

| ВОДОНЕПРОНИЦАЕМЫЙ ПРОЧНЫЙ КОРПУС ПОДВОДНОГО АППАРАТА ИЗ СТЕКЛОМЕТАЛЛОКОМПОЗИТА | 2010 |

|

RU2425776C1 |

| CN 102452539 A, 16.05.2012 | |||

| ЗУБ КОВША КАРЬЕРНОГО ЭКСКАВАТОРА | 2018 |

|

RU2679152C1 |

Авторы

Даты

2014-11-20—Публикация

2013-09-11—Подача