Изобретение относится к области транспортировки и хранения тарно-штучных и пакетированных грузов и может быть использовано для осуществления механизированных погрузочно-разгрузочных, транспортных и складских операций на железнодорожном, автомобильном и водном транспорте, а также в других отраслях промышленности и в торговле, для сохранения большого количества товаров или продукции, а также для обеспечении возможности перемещения товаров или продукции внутри производственных подразделений и для доставки товаров потребителю.

Известна полезная модель (см., например, патент РФ №77253 «Четырехзаходный металлический поддон»), в которой несущий каркас выполнен из трубы прямоугольного сечения, продольные элементы которого скреплены усилительными поперечинами, кроме того каркас снабжен элементами жесткости в виде пластин трапециевидной формы, причем разной конфигурации посередине и по бокам каркаса, причем все элементы несущего каркаса неразъемно соединены электросваркой. Такой поддон состоит из множества разнородных деталей, трудоемок при сборке, подвержен коррозии и имеет большой вес.

Известен также «Поддон» (см., например, патент РФ №2238892), выполненный из П-профиля, верхние поперечные балки которого своими ножками опираются на ножки продольных балок. Для обеспечения жесткости между поперечными балками установлены армирующие элементы, как усилители жесткости и как крепежные детали, прямо внутрь продольных балок, при этом на обеих полках каждого армирующего элемента расположены многочисленные точки скрепления, как с продольной балкой, так и со смежными поперечинами, что приводит усложнению монтажа, к перерасходу крепежного материала, повышению металлоемкости изделия и, следовательно, к его удорожанию. При этом груз опирается не только на поперечины, но и на торцы армирующих элементов, что может приводить к зацепам груза и к его повреждению.

Известен также поддон металлический каркасный ПМК-К Евро (Окрашенный), (см., например, https://techvan.ru/catalog/skladskie_telezhki/poddony_i_pallety_metallicheskie/12645/). Поддон выполнен из профильной трубы прямоугольного сечения с применением сварки, снабжен дополнительными усилительными элементами, с заявленной грузоподъемностью 1500 кг. Поддон подвержен коррозии, характеризуется высокой стоимостью.

Известен также паллет EURO усиленный 170*1200*800 (см., например, https://www.versmet.ru/osnovnoj-katalog-tovarov1/proizvodstvennoe-oborudovanie/poddony-i-ograzhdeniya/metallicheskie-poddony/pallet-euro-usilennyj-170h1200h800/). Паллет выполнен из стального листа с толщиной металла 2 мм с помощью сварки. Заявленная грузоподъемность 3000 кг. Подвержен коррозии, имеет большой вес и характеризуется очень высокой стоимостью.

Предметом настоящего технического решения является металлический поддон в качестве средства транспортировки и хранения тарно-штучных и пакетированных грузов.

Техническим результатом заявляемого изобретения является снижение трудоемкости, как при изготовлении элементов поддона, так и при его сборке, повышение жесткости и прочности конструкции за счет особенности конфигурации используемых металлических профилей, снижение металлоемкости и веса поддона, исключение коррозии изделия, повышение долговечности эксплуатации и снижение стоимости изделия, экономия производственных ресурсов за счет использования однородных линий профилирования при изготовлении всех элементов поддона.

Указанный технический результат достигается тем, что в предложенном металлическом поддоне, изготовленном методом профилирования из холоднокатаного и оцинкованного металла, состоящем из не менее двух продольных опор и перпендикулярного к ним ряда поперечных балок с отгибами, образующих рабочую поверхность, каждая продольная опора выполнена из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении представляет собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой продольной опоры выполнены под углом от 92 до 120 градусов к полке профиля, кроме того отгибы продольных опор закреплены на отгибах поперечных балок, а также каждая поперечная балка может быть выполнена из С-профиля с полкой, боковыми стенками и отгибами внутрь так, что в сечении должна представлять собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой поперечной балки должны быть выполнены под углом от 92 до 120 градусов к полке профиля, кроме того каждая поперечная балка может быть выполнена из ОМЕГА-профиля с полкой, боковыми стенками и отгибами так, что в сечении должна представлять собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой поперечной балки должны быть выполнены под углом от 92 до 120 градусов к полке профиля, при этом поперечные балки и продольные опоры взаимно скреплены самонарезающими винтами или тяговыми заклепками, а также кроме того в металлическом поддоне, изготовленном методом профилирования из холоднокатаного оцинкованного металла всех его элементов, состоящем из планок с отгибами, образующих рабочую поверхность, и опорной части, которая состоит из ряда опорных балок с полкой и отгибами, расположенных перпендикулярно по отношению к планкам рабочей поверхности, и опорных стоек, размещенных, по меньшей мере, на двух крайних опорных балках и, по меньшей мере, на обоих их концах, каждая опорная стойка выполнена из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении представляет собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой опорной стойки выполнены под углом от 92 до 120 градусов к полке профиля, и кроме того отгибы опорных балок скреплены с отгибами планок рабочей поверхности, а каждая опорная стойка закреплена своими отгибами на полке соответствующей опорной балки в заданном месте, а также планки рабочей поверхности и опорные балки могут быть выполнены из С-профиля с полкой, боковыми стенками и отгибами внутрь и в сечении должны представлять собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой планки и опорной балки должны быть выполнены под углом от 92 до 120 градусов к полке профиля, кроме того планки рабочей поверхности и опорные балки могут быть выполнены из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении должны представлять собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой планки и опорной балки должны быть выполнены под углом от 92 до 120 градусов к полке профиля, кроме того в каждую опорную балку, связанную с опорными стойками, дополнительно может быть установлен вплотную усилитель жесткости из ОМЕГА-профиля с трапециевидным сечением аналогичным сечению самой опорной балки, а также отгибы ОМЕГА-профиля каждой опорной стойки могут быть выполнены Г-образными, при этом планки рабочей поверхности и элементы опорной части взаимно скреплены самонарезающими винтами или тяговыми заклепками.

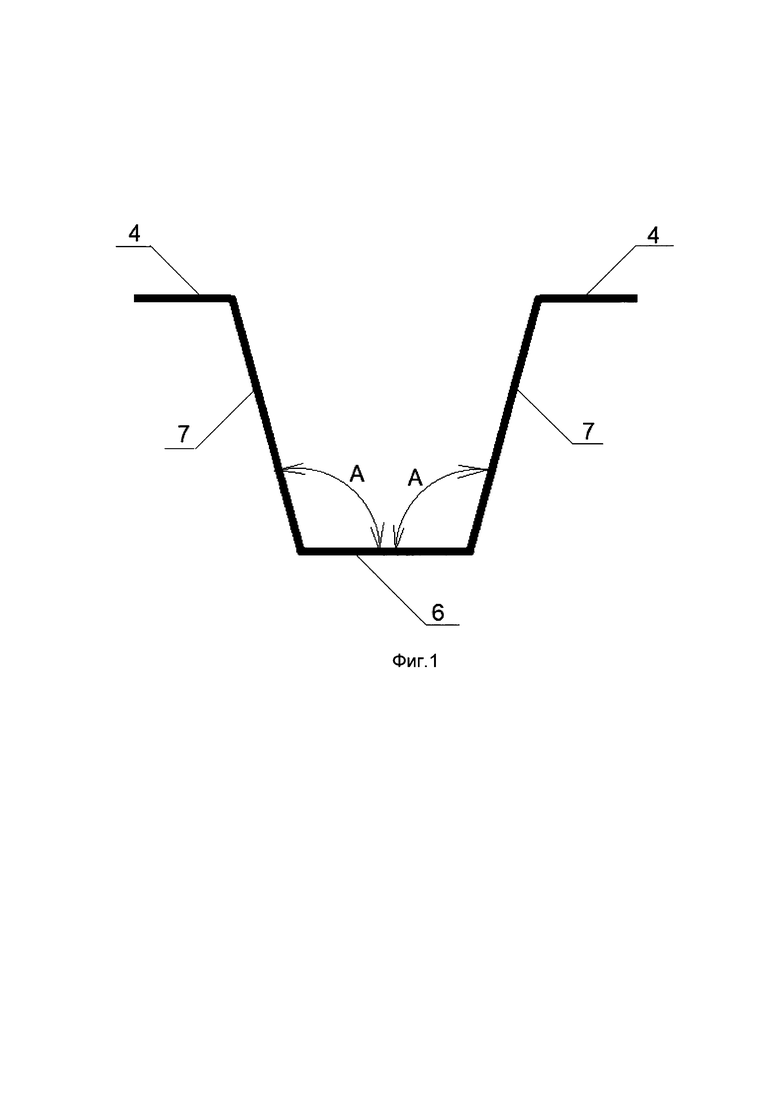

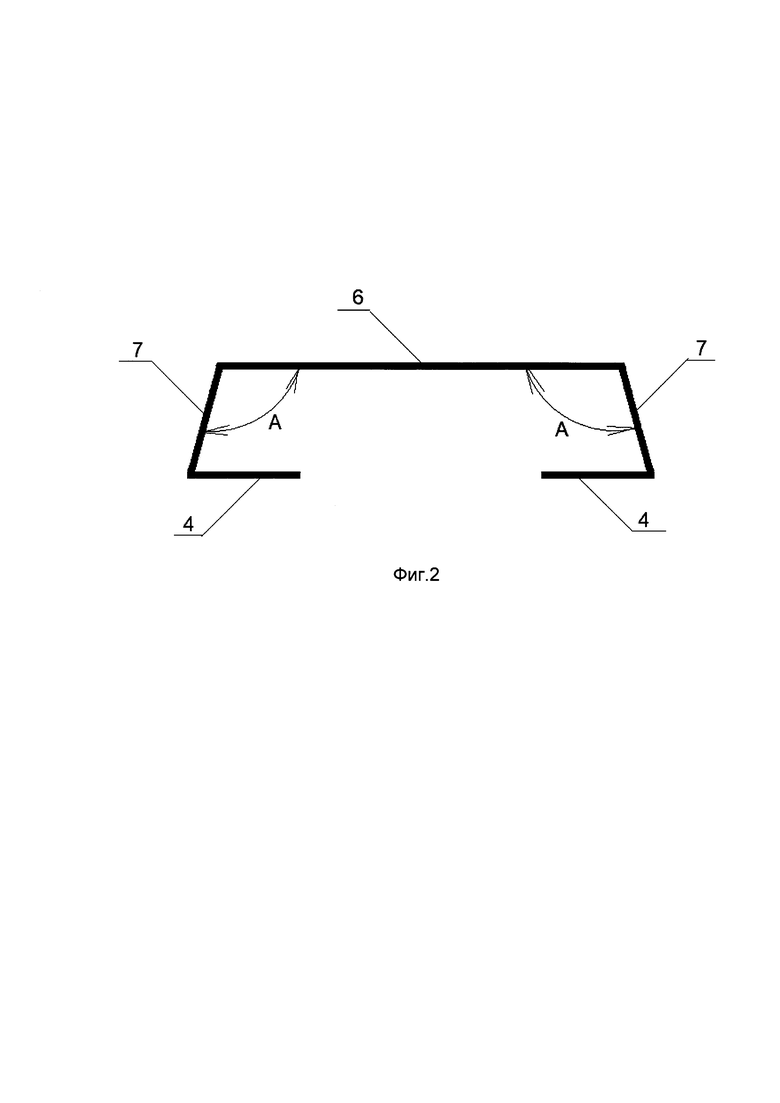

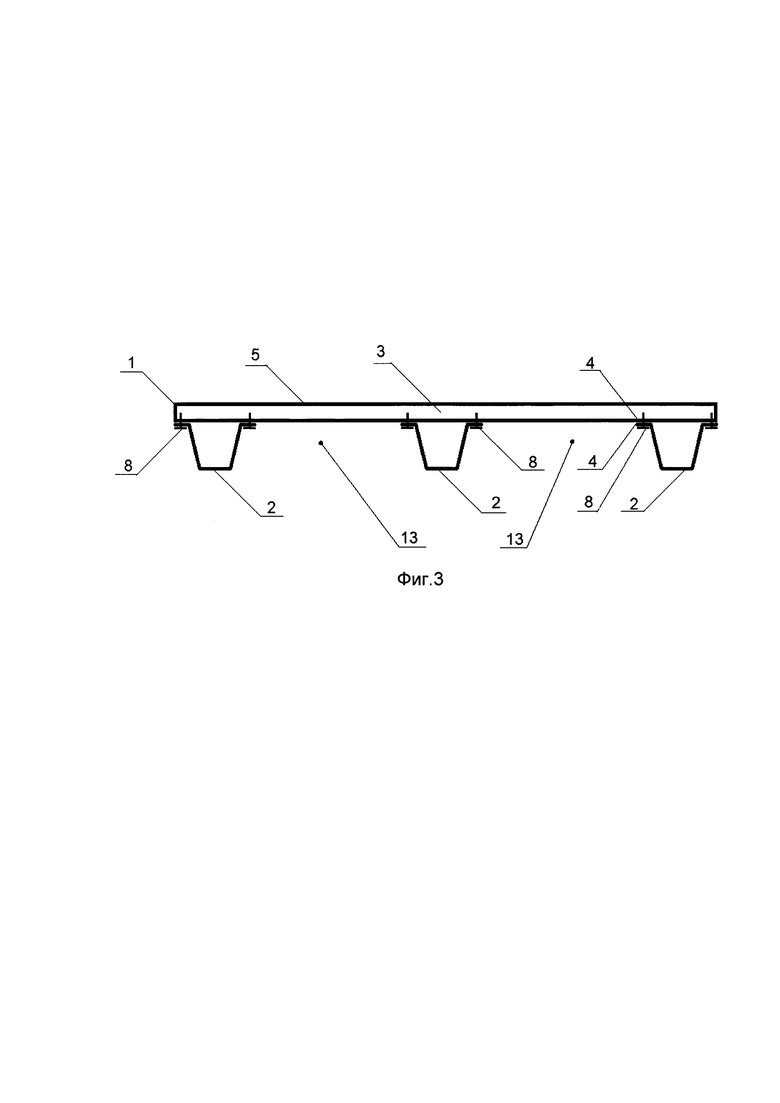

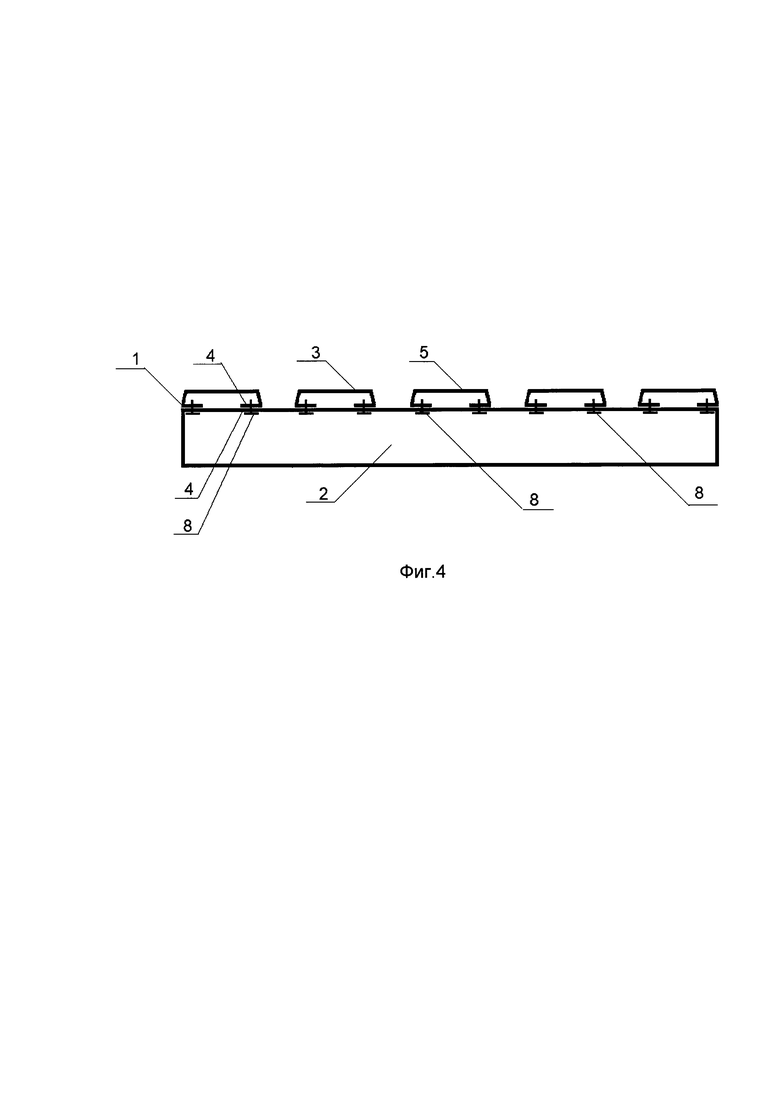

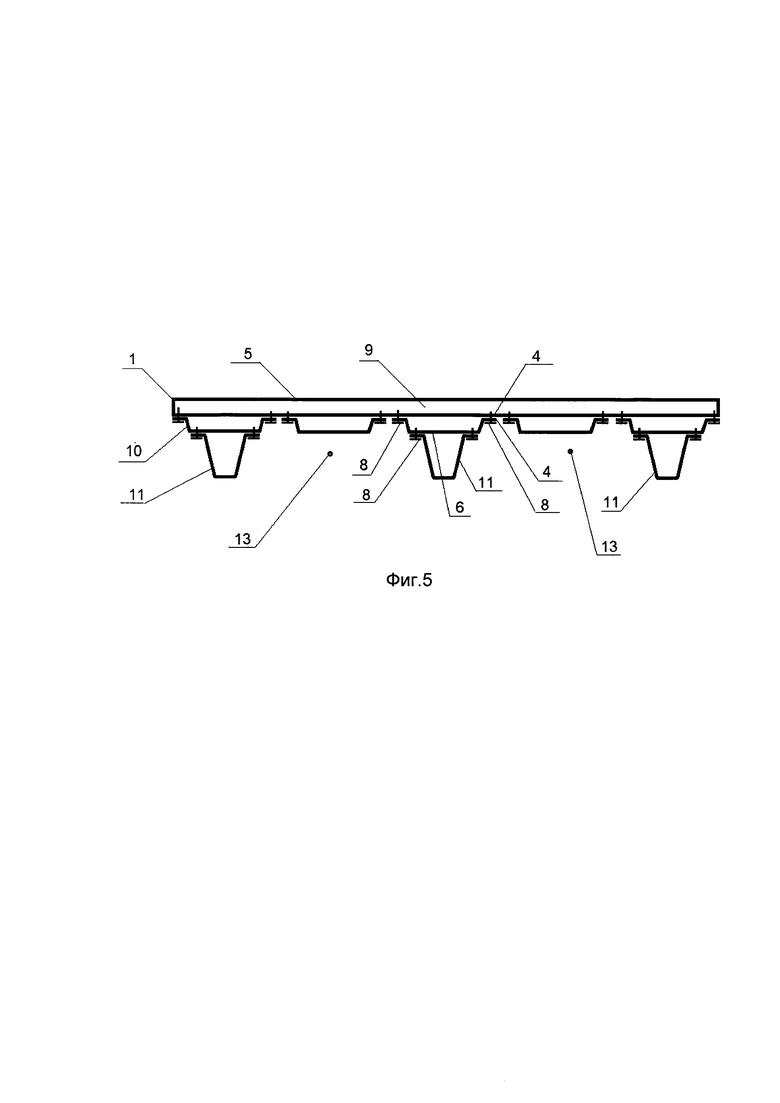

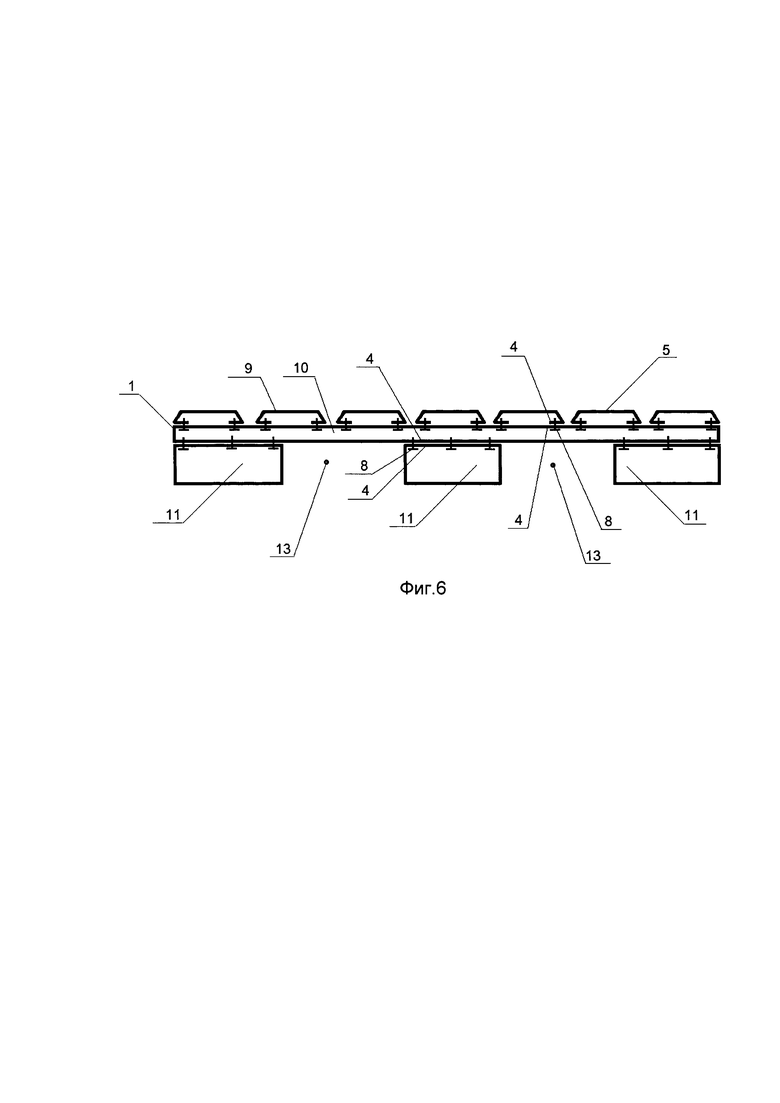

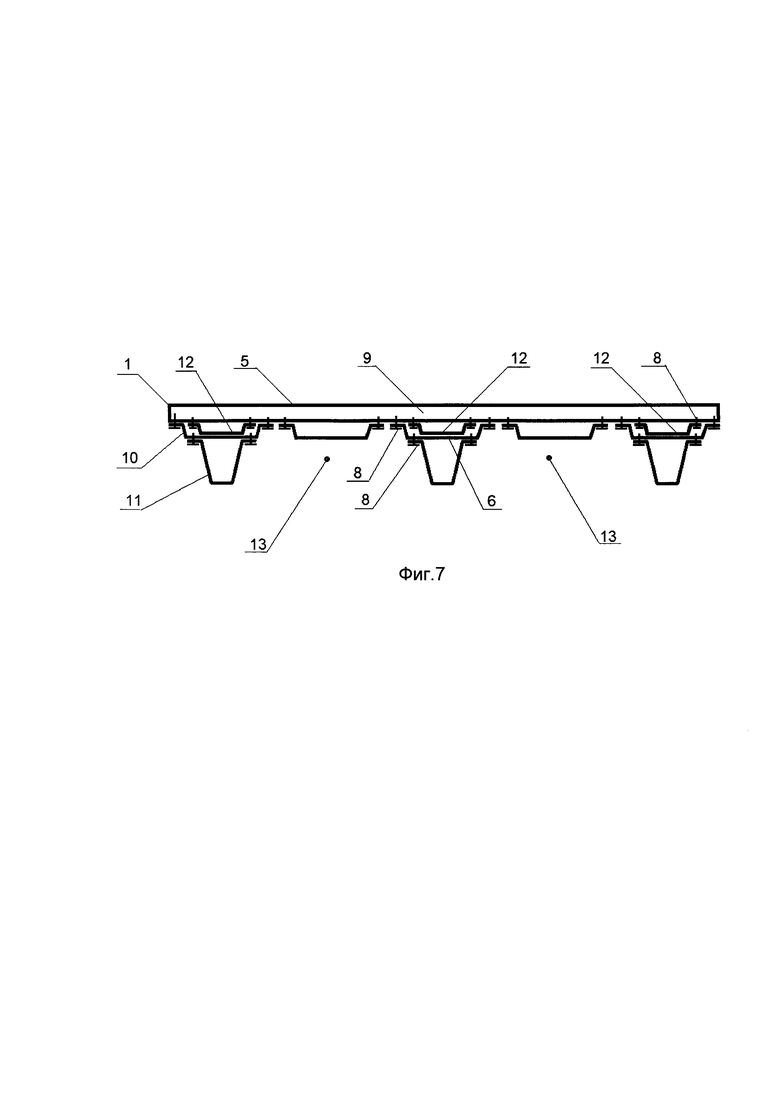

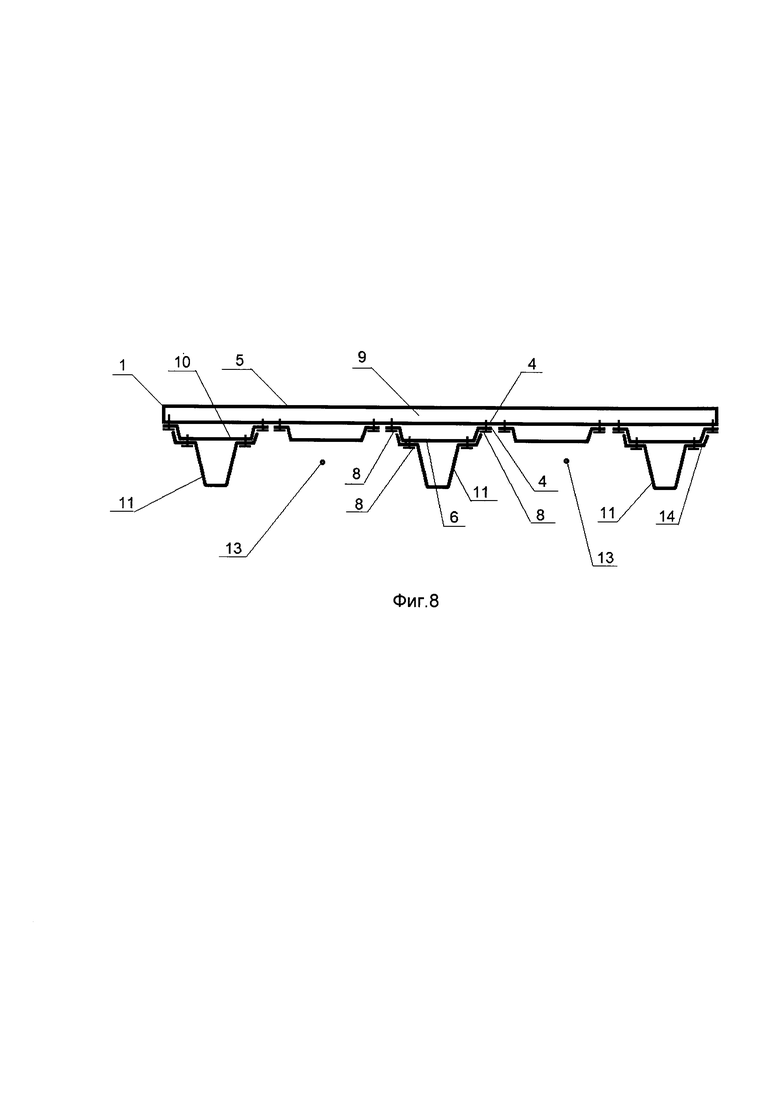

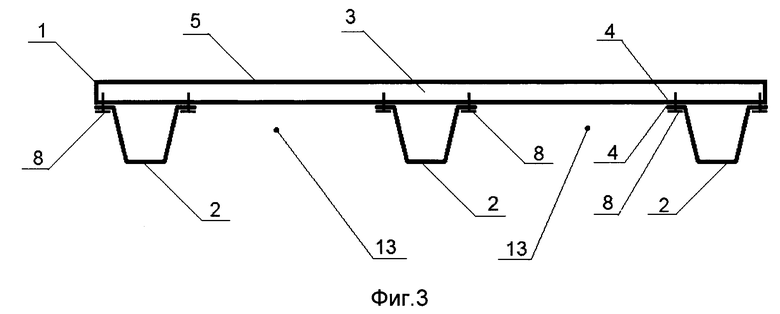

На фиг. 1 представлено поперечное сечение используемого ОМЕГА-профиля; на фиг. 2 - поперечное сечение используемого С-профиля; на фиг. 3 - вид на двухзаходный поддон с фронтальной стороны; на фиг. 4 - вид на двухзаходный поддон с боковой стороны; на фиг. 5 - вид на четырехзаходный поддон с фронтальной стороны; на фиг. 6 - вид на четырехзаходный поддон с боковой стороны; на фиг. 7 - вид на усиленный четырехзаходный поддон с фронтальной стороны; на фиг. 8 - вид с фронтальной стороны на четырехзаходный поддон с усиленными опорными стойками.

Предложен металлический поддон 1, изготовленный методом профилирования из холоднокатаного и оцинкованного металла, состоящий из не менее двух продольных опор 2 и перпендикулярного к ним ряда поперечных балок 3 с отгибами 4, образующих рабочую поверхность 5, в котором каждая продольная опора 2 выполнена из ОМЕГА-профиля с полкой 6, боковыми стенками 7 и отгибами 4 и в сечении представляет собой трапецию с меньшим основанием по линии полки бис большим основанием по линии отгибов 4, при этом боковые стенки 7 каждой продольной опоры 2 выполнены под углом А от 92 до 120 градусов к полке 6 профиля, кроме того отгибы 4 продольных опор 2 закреплены на отгибах 4 поперечных балок 3. При этом каждая поперечная балка 3 может быть выполнена из С-профиля с полкой 6, боковыми стенками 7 и отгибами 4 внутрь так, что в сечении должна представлять собой трапецию с меньшим основанием по линии полки бис большим основанием по линии отгибов 4, при этом боковые стенки 7 каждой поперечной балки 3 должны быть выполнены под углом А от 92 до 120 градусов к полке 6 профиля, кроме того каждая поперечная балка 3 может быть выполнена из ОМЕГА-профиля с полкой 6, боковыми стенками 7 и отгибами 4 так, что в сечении должна представлять собой трапецию с меньшим основанием по линии полки бис большим основанием по линии отгибов 4, при этом боковые стенки 7 каждой поперечной балки 3 должны быть выполнены под углом А от 92 до 120 градусов к полке 6 профиля, при этом поперечные балки 3 и продольные опоры 2 взаимно скреплены самонарезающими винтами или тяговыми заклепками 8. А также, кроме того в металлическом поддоне 1, изготовленном методом профилирования из холоднокатаного и оцинкованного металла всех его элементов, состоящем из планок 9 с отгибами 4, образующих рабочую поверхность, 5 и опорной части, которая состоит из ряда опорных балок 10 с полкой 6 и отгибами 4, расположенных перпендикулярно по отношению к планкам 9 рабочей поверхности 5, и опорных стоек 11, размещенных, по меньшей мере, на двух крайних опорных балках 10 и, по меньшей мере, на обоих их концах, каждая опорная стойка 11 выполнена из ОМЕГА-профиля с полкой 6, боковыми стенками 7 и отгибами 4 и в сечении представляет собой трапецию с меньшим основанием по линии полки бис большим основанием по линии отгибов 4, при этом боковые стенки 7 каждой опорной стойки 11 выполнены под углом А от 92 до 120 градусов к полке 6 профиля, и кроме того отгибы 4 опорных балок 10 скреплены с отгибами 4 планок 9 рабочей поверхности 5, а каждая опорная стойка 11 закреплена своими отгибами 4 на полке 6 соответствующей опорной балки 10 в заданном месте. При этом планки 9 рабочей поверхности 5 и опорные балки 10 могут быть выполнены из С-профиля с полкой 6, боковыми стенками 7 и отгибами 4 внутрь и в сечении должны представлять собой трапецию с меньшим основанием по линии полки бис большим основанием по линии отгибов 4, при этом боковые стенки 7 каждой планки 9 и опорной балки 10 должны быть выполнены под углом А от 92 до 120 градусов к полке 6 профиля, кроме того планки 9 рабочей поверхности 5 и опорные балки 10 могут быть выполнены из ОМЕГА-профиля с полкой 6, боковыми стенками 7 и отгибами 4 и в сечении должны представлять собой трапецию с меньшим основанием по линии полки бис большим основанием по линии отгибов 4, при этом боковые стенки 7 каждой планки 9 и опорной балки 10 должны быть выполнены под углом А от 92 до 120 градусов к полке 6 профиля. Кроме того в каждую опорную балку 10, связанную с опорными стойками 11, дополнительно может быть установлен вплотную усилитель жесткости 12 из ОМЕГА-профиля с трапециевидным сечением аналогичным сечению самой опорной балки 10, а также отгибы 4 ОМЕГА-профиля каждой опорной стойки 11 могут быть выполнены Г-образными, при этом планки 9 рабочей поверхности 5 и элементы опорной части взаимно скреплены самонарезающими винтами или тяговыми заклепками 8.

На фиг. 1 представлено поперечное сечение используемого ОМЕГА-профиля, из которого изготавливают все элементы металлического поддона: поперечные 3 и продольные 2 балки двухзаходного поддона 1; планки 9 рабочей поверхности 5, опорные балки 10 и опорные стойки 11 четырехзаходного поддона 1, а также усилитель жесткости 12. Особенность используемого ОМЕГА-профиля в том, что его сечение представляет собой трапецию с меньшим основанием по линии полки бис большим основанием по линии отгибов 4, при этом боковые стенки 7 ОМЕГА-профиля выполнены под углом А от 92 до 120 градусов к полке 6 профиля. Такая геометрия профиля придает элементам поддона 1 высокую жесткость и устойчивость к прикладываемым нагрузкам, что позволяет при сборке поддона 1 отказаться от специальных дополнительных усилительных накладок, что в свою очередь приводит к экономии металла и к снижению трудоемкости.

На фиг. 2 представлено поперечное сечение используемого С-профиля, из которого изготавливают такие элементы металлического поддона 1, как поперечные балки 3 двухзаходного поддона 1 и планки 9 рабочей поверхности 5 и опорные балки 10 четырехзаходного поддона 1. Особенность используемого С-профиля в том, что его сечение также представляет собой трапецию с меньшим основанием по линии полки бис большим основанием по линии отгибов 4, при этом боковые стенки 7 С-профиля выполнены под углом А от 92 до 120 градусов к полке 6 профиля. Такая геометрия профиля также придает элементам поддона высокую жесткость и устойчивость к прикладываемым нагрузкам.

На фиг. 3 представлен вид на двухзаходный поддон 1 с фронтальной стороны. Продольные опоры 2 выполнены из ОМЕГА-профиля. Высота заходов 13 задается высотой профиля продольной опоры 2. Поперечные балки 3, формирующие рабочую поверхность 5 поддона 1 могут быть выполнены как из С-профиля, так и из Омега-профиля. На фиг. 4 представлен вид на двухзаходный поддон 1 с боковой стороны. В представленном примере отгибы 4 ОМЕГА-профиля продольных опор 2 скреплены с отгибами 4 С-профиля поперечных балок 3 самонарезающими винтами или тяговыми заклепками 8 скрытым монтажем.

На фиг. 5 представлен вид на четырехзаходный поддон 1 с фронтальной стороны. Планки 9, формирующие рабочую поверхность 5, своими отгибами 4 скреплены с отгибами 4 опорных балок 10 самонарезающими винтами или тяговыми заклепками 8, при этом планки 9 уложены перпендикулярно к опорным балкам 10. Опорные стойки 11 из ОМЕГА-профиля размещены на крайних опорных балках 10 и на средней опорной балке 10, формируя два захода 13 с фронтальной стороны, при этом отгибы 4 опорных стоек 11 закреплены на полках 6 опорных балок 10 самонарезающими винтами или тяговыми заклепками 8. Опорные стойки 11 на каждой соответствующей опорной балке 10 размещены на ее концах и в средней части, как показано на фиг. 6, формируя два захода 13 с боковой стороны поддона 1. Длина опорных стоек 11 по краям опорных балок 10 может быть задана несколько больше, чем длина опорной стойки 11 в средней части, обеспечивая достаточную ширину захода 13 для размещения вильного оборудования погрузчика.

На фиг. 7 представлен вид на усиленный четырехзаходный поддон 1 с фронтальной стороны, в котором в каждую опорную балку 10, связанную с опорными стойками 11, дополнительно установлен вплотную усилитель жесткости 12 из ОМЕГА-профиля с трапециевидным сечением, аналогичным сечению самой опорной балки 10, что способствует повышению жесткости и прочности конструкции поддона 1.

На фиг. 8 представлен вид с фронтальной стороны на четырехзаходный поддон 1 с усиленными опорными стойками 11. Планки 9, формирующие рабочую поверхность 5, своими отгибами 4 скреплены с отгибами 4 опорных балок 10 самонарезающими винтами или тяговыми заклепками 8, при этом планки 9 уложены перпендикулярно к опорным балкам 10. Опорные стойки 11 из ОМЕГА-профиля размещены на крайних опорных балках 10 и на средней опорной балке 10, формируя два захода 13 с фронтальной стороны, при этом отгибы 14 опорных стоек 11 выполнены Г-образными и закреплены на полках 6 опорных балок 10 самонарезающими винтами или тяговыми заклепками 8.

Размеры стандартных поддонов поддерживают в соответствии с ГОСТ 9557-87, ГОСТ 9078 84, ГОСТ 33757-2016. Но возможно изготовление поддонов с малой шириной по фронтальной стороне, когда поддон содержит, например, только две продольные балки. Такие поддоны используют для транспортировки грузов по рольгангам и на ленточных транспортерах. И наоборот, изготавливают поддоны с увеличенной шириной по фронтальной стороне, когда поддон содержит, например, кроме двух крайних продольных балок три-четыре промежуточных, то есть в поддоне четыре-пять заходов по фронтальной стороне. Такие поддоны используют на строительных площадках для транспортировки и перегрузки длинномерных грузов, таких как пакетированные трубы, короба, облицовочные планки, облицовочные панели. При этом погрузчики с широким раствором вил используют в работе только крайние заходы.

Предложенные металлические поддоны можно поставлять заказчику в разобранном виде, что позволяет сократить транспортные расходы, а простота конструкции и легкость сборки позволяют собирать поддоны на месте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления фундамента | 2024 |

|

RU2828933C1 |

| Мини-теплица из системы профильных элементов | 2023 |

|

RU2805963C1 |

| Холоднокатаный симметричный профильный элемент для каркасов ворот | 2022 |

|

RU2796149C1 |

| Способ применения ОМЕГА-образного профиля в металлическом каркасе | 2023 |

|

RU2805446C1 |

| Способ сборки каркаса для ограждений, заборов, панелей и перегородок | 2021 |

|

RU2766967C1 |

| Несущие элементы для металлокаркаса (варианты). | 2020 |

|

RU2744549C1 |

| Система помещений | 2023 |

|

RU2799900C1 |

| Каркас модульного здания | 2020 |

|

RU2736147C1 |

| Облицовочный ОМЕГА-профиль | 2021 |

|

RU2752831C1 |

| Линеарный панельный комплект | 2020 |

|

RU2751031C1 |

Изобретение относится к металлическим поддонам, которые используются для осуществления механизированных погрузочно-разгрузочных, транспортных и складских операций на железнодорожном, автомобильном и водном транспорте, а также в других отраслях промышленности и в торговле для хранения большого количества товаров или продукции, перемещения товаров или продукции внутри производственных подразделений и доставки их потребителю. Согласно одному из вариантов конструкции металлический поддон, изготовленный методом профилирования из холоднокатаного и оцинкованного металла, состоит из не менее двух продольных опор и перпендикулярного к ним ряда поперечных балок с отгибами, образующих рабочую поверхность, каждая продольная опора выполнена из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении представляет собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой продольной опоры выполнены под углом от 92 до 120 градусов к полке профиля, кроме того, отгибы продольных опор закреплены на отгибах поперечных балок. Согласно второму варианту конструкции металлический поддон, изготовленный методом профилирования из холоднокатаного оцинкованного металла всех его элементов и состоящий из планок с отгибами, образующих рабочую поверхность, и опорной части, которая состоит из ряда опорных балок с полкой и отгибами, расположенных перпендикулярно по отношению к планкам рабочей поверхности, и опорных стоек, размещенных по меньшей мере на двух крайних опорных балках и по меньшей мере на обоих их концах, каждая опорная стойка выполнена из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении представляет собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой опорной стойки выполнены под углом от 92 до 120 градусов к полке профиля, и, кроме того, отгибы опорных балок скреплены с отгибами планок рабочей поверхности, а каждая опорная стойка закреплена своими отгибами на полке соответствующей опорной балки в заданном месте. Поперечные и опорные балки также могут быть выполнены из ОМЕГА-профиля с трапециевидным сечением, аналогичным сечению продольных опор. Кроме того, в каждую опорную балку, связанную с опорными стойками, дополнительно может быть установлен вплотную усилитель жесткости из ОМЕГА-профиля с трапециевидным сечением, аналогичным сечению самой опорной балки, а также отгибы ОМЕГА-профиля каждой опорной стойки могут быть выполнены Г-образными, при этом планки рабочей поверхности и элементы опорной части взаимно скреплены самонарезающими винтами или тяговыми заклепками. Такое выполнение поддона позволяет снизить трудоемкость как при изготовлении элементов поддона, так и при его сборке, снизить стоимость изделия за счет использования однородных линий профилирования при изготовлении всех элементов поддона, повысить жесткость и прочность конструкции за счет особенности конфигурации используемых металлических профилей. 2 н. и 8 з.п. ф-лы, 8 ил.

1. Металлический поддон, изготовленный методом профилирования из холоднокатаного и оцинкованного металла, состоящий из не менее двух продольных опор и перпендикулярного к ним ряда поперечных балок с отгибами, образующих рабочую поверхность, отличающийся тем, что каждая продольная опора выполнена из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении представляет собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой продольной опоры выполнены под углом от 92 до 120 градусов к полке профиля, кроме того, отгибы продольных опор закреплены на отгибах поперечных балок.

2. Металлический поддон по п. 1, отличающийся тем, что каждая поперечная балка выполнена из С-профиля с полкой, боковыми стенками и отгибами внутрь и в сечении представляет собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой поперечной балки выполнены под углом от 92 до 120 градусов к полке профиля.

3. Металлический поддон по п. 1, отличающийся тем, что каждая поперечная балка выполнена из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении представляет собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой поперечной балки выполнены под углом от 92 до 120 градусов к полке профиля.

4. Металлический поддон по п. 1, отличающийся тем, что поперечные балки и продольные опоры взаимно скреплены самонарезающими винтами или тяговыми заклепками.

5. Металлический поддон, изготовленный методом профилирования из холоднокатаного и оцинкованного металла всех его элементов, состоящий из планок с отгибами, образующих рабочую поверхность, и опорной части, отличающийся тем, что опорная часть состоит из ряда опорных балок с полкой и отгибами, расположенных перпендикулярно по отношению к планкам рабочей поверхности, и опорных стоек, размещенных по меньшей мере на двух крайних опорных балках и по меньшей мере на обоих их концах, кроме того, каждая опорная стойка выполнена из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении представляет собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой опорной стойки выполнены под углом от 92 до 120 градусов к полке профиля, кроме того, отгибы опорных балок скреплены с отгибами планок рабочей поверхности, а каждая опорная стойка закреплена своими отгибами на полке соответствующей опорной балки в заданном месте.

6. Металлический поддон по п. 5, отличающийся тем, что планки рабочей поверхности и опорные балки выполнены из С-профиля с полкой, боковыми стенками и отгибами внутрь и в сечении представляют собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой планки и опорной балки выполнены под углом от 92 до 120 градусов к полке профиля.

7. Металлический поддон по п. 5, отличающийся тем, что планки рабочей поверхности и опорные балки выполнены из ОМЕГА-профиля с полкой, боковыми стенками и отгибами и в сечении представляют собой трапецию с меньшим основанием по линии полки и с большим основанием по линии отгибов, при этом боковые стенки каждой планки и опорной балки выполнены под углом от 92 до 120 градусов к полке профиля.

8. Металлический поддон по п. 5, отличающийся тем, что в каждую опорную балку, связанную с опорными стойками, дополнительно установлен вплотную усилитель жесткости из ОМЕГА-профиля с трапециевидным сечением, аналогичным сечению самой опорной балки;

9. Металлический поддон по п. 5, отличающийся тем, что отгибы ОМЕГА-профиля каждой опорной стойки выполнены Г-образными.

10. Металлический поддон по п. 5, отличающийся тем, что планки рабочей поверхности и элементы опорной части взаимно скреплены самонарезающими винтами или тяговыми заклепками.

| ТАБЛЕТКА С УЛУЧШЕННОЙ БИОДОСТУПНОСТЬЮ БИОЛОГИЧЕСКИ АКТИВНОГО ВЕЩЕСТВА И ВЕЩЕСТВО, ПОВЫШАЮЩЕЕ БИОДОСТУПНОСТЬ | 1993 |

|

RU2134103C1 |

| ТРАНСМИССИЯ С ГИДРАВЛИЧЕСКИМИ МЕЖОСЕВОЙ И МЕЖКОЛЕСНЫМИ ДИФФЕРЕНЦИАЛЬНЫМИ СВЯЗЯМИ С АВТОМАТИЧЕСКИ УПРАВЛЯЕМЫМИ РЕЖИМАМИ БЛОКИРОВКИ ДЛЯ АВТОТРАНСПОРТНОГО СРЕДСТВА ПОВЫШЕННОЙ ПРОХОДИМОСТИ | 2013 |

|

RU2551052C2 |

| Узел сопряжения оросителя с кротовиной | 1982 |

|

SU1063927A1 |

| 0 |

|

SU282437A1 | |

| Облицовочный ОМЕГА-профиль | 2021 |

|

RU2752831C1 |

| Несущие элементы для металлокаркаса (варианты). | 2020 |

|

RU2744549C1 |

Авторы

Даты

2023-03-13—Публикация

2022-09-07—Подача