Изобретение относится к испытательной технике, в частности к способам испытаний скважинных фильтров различных типов конструкции, используемых для процессов добычи и хранения углеводородов в нефтегазовой отрасли, а именно к способам испытания скважинных фильтров на давление разрыва.

Наиболее перспективным и надежным методом борьбы с пескопроявлением является установка в скважине забойных фильтров. Скважинный фильтр - один из важнейших элементов обустройства конструкции забоя скважин, определяющий, в конечном счете, эффективность работы скважины в течение всего срока ее эксплуатации.

Способ исследования гидромеханических характеристик скважинных фильтров предназначен для оценки номинального давления разрыва, при котором происходит разрушение фильтра и потеря способности удерживать механические примеси при фильтрации флюида на укомплектованных сборках противопесочных фильтров, используемых при эксплуатации водяных, нефтяных, газовых и газоконденсатных скважин. Кроме того, способ позволяет выявить методы воздействия на закольматированный фильтр с целью его очистки.

Испытания на давление разрыва проводятся для оценки номинального давления разрыва, определенного поставщиком/изготовителем, либо для определения давления разрыва, при котором происходит разрушение фильтра и теряется его способность удерживать механические примеси. Испытания на разрыв проводятся нагнетанием рабочей жидкости во внутреннюю полость скважинного фильтра.

Таким образом, создание способа для исследования гидромеханических характеристик скважинных фильтров на давление разрыва поможет осуществить выбор оптимальной конструкции скважинных фильтров для надежного предотвращения пескопроявления скважин при долговременной и устойчивой эксплуатации.

Наиболее близким техническим решением к предлагаемому способу является способ, реализованный в стенде для испытаний фильтров скважинных насосных установок (патент РФ №2687690 C1, Е21В 43/08, G01M 99/00, 15.05.2019). По известному способу осуществляют испытания фильтров скважинных насосных установок, эксплуатирующихся в условиях, осложненных высоким содержанием абразивных частиц в пластовой продукции. В обсадную колонну коаксиально устанавливается испытываемый фильтр, оснащенный предохранительным клапаном. Крышка обсадной колонны герметично закрывается. В крышке открывается сапун, через задвижку по трубопроводу гидросистема стенда заполняется модельной жидкостью. После заполнения гидросистемы стенда жидкостью задвижка перекрывается, сапун заглушается пробкой. Посредством нагнетателя в обсадную колонну подается сжатый воздух или модельная жидкость с заданным избыточным давлением. Величина избыточного давления в обсадной колонне регулируется путем изменения усилия затяжки пружины предохранительного клапана и контролируется по показаниям манометра. Таким образом, в обсадной колонне для фильтра, оснащенного предохранительным клапаном, моделируются скважинные условия работы.

Недостатки известного способа состоят в следующем. Известный способ не позволяет моделировать условия, характерные для горизонтальных и наклонно-направленных скважин. Кроме того, подача механических примесей в нагнетательный трубопровод не позволяет добиться однородности модельной среды и контролировать ее параметры в ходе испытаний, т.к. не предусмотрено приготовление и поддержание однородности модельной среды.

Задачей, на решение которой направлено предлагаемое изобретение, является создание такого способа исследования гидромеханических характеристик скважинных фильтров на давление разрыва, который позволил бы провести испытания на давление разрыва скважинных фильтров в условиях, характерных как для вертикальных скважин, так и для горизонтальных и наклонно-направленных скважин.

Техническим результатом, на достижение которого направлено предлагаемое изобретение, является повышение достоверности результатов проводимых испытаний за счет проведения испытаний в условиях, максимально приближенных к реальным условиям эксплуатации скважинных фильтров.

Указанный технический результат достигается за счет того, что в способе исследования гидромеханических характеристик скважинных фильтров, в ходе которого испытательную камеру помещают испытываемый фильтр, устанавливают испытательную камеру в требуемом положении и готовят рабочую жидкость с заданными характеристиками, согласно изобретению задают необходимый расход рабочей жидкости, нагнетают рабочую жидкость во внутреннюю полость испытываемого фильтра, обеспечивают циркуляцию рабочей жидкости через испытываемый фильтр, контролируют характеристики рабочей жидкости и поддерживают их на заданном уровне, добавляя необходимое количество химических реагентов или разбавляя рабочую жидкость водой, измеряют давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра, повышают давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра до необходимого и поддерживают необходимое давление заданный период времени, определяют разность величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра, оценивают степень кольматации испытываемого фильтра по разности величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра, в конце заданного периода времени фиксируют конечную разность величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра и снижают давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра, после чего по конечной разности величин давления судят об эффективности работы испытываемого фильтра.

Кроме того, указанный технический результат достигается за счет того, что в заявленном способе испытательная камера может быть установлена в вертикальном положении.

Также, указанный технический результат достигается за счет того, что в заявленном способе испытательная камера может быть установлена в горизонтальном положении.

Также, указанный технический результат достигается за счет того, что в заявленном способе испытательная камера может быть установлена в наклонном положении.

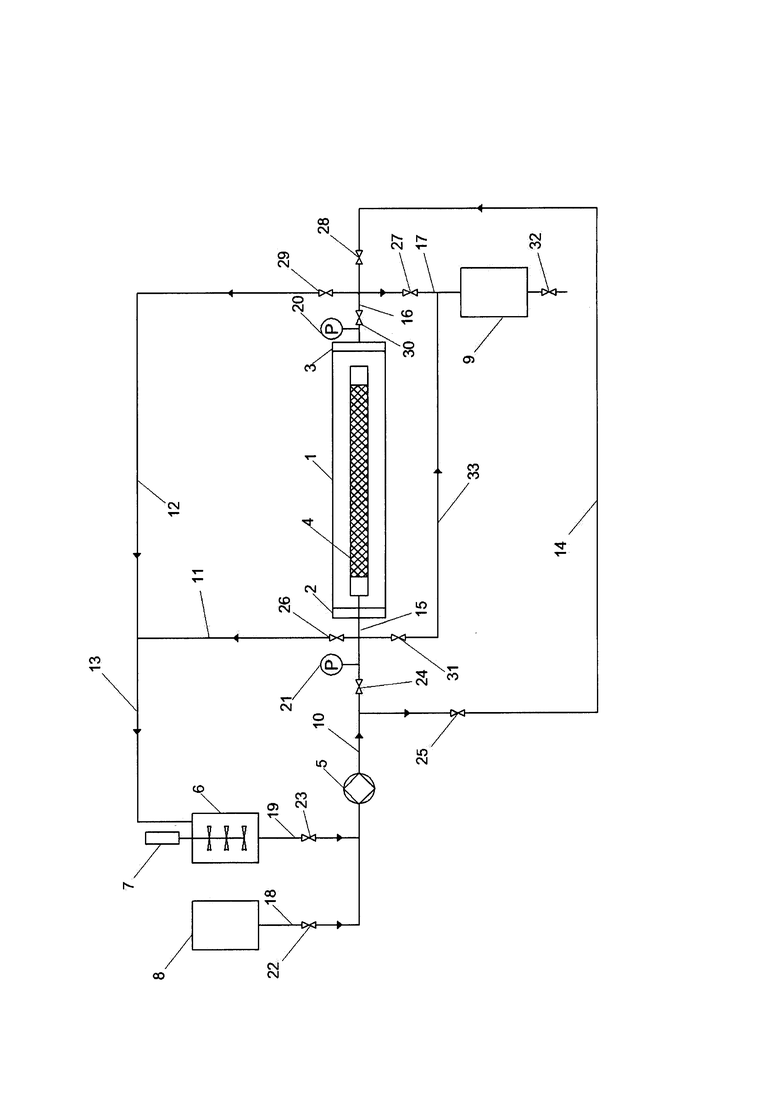

Сущность заявленного технического решения поясняется чертежом, на котором представлена схема стенда, на котором осуществляют испытания гидромеханических характеристик скважинных фильтров, и в состав которого входят:

- испытательная камера (1) с верхней и нижней крышками (2, 3) на концах;

- испытываемый фильтр (4);

- насосный агрегат (5);

- емкость (6) для приготовления рабочей жидкости, в верхней части которой установлен электродвигатель 7 с мешалкой на валу электродвигателя, которая предназначена для предотвращения оседания твердых частиц;

- емкость (8) с промывочной жидкостью;

- емкость (9) для отработанной жидкости;

- трубопровод (10) подачи рабочей жидкости;

- трубопроводы (11, 12, 13) отвода рабочей жидкости;

- трубопровод (14) подачи рабочей жидкости;

- трубопроводы (15, 16) подвода или отвода рабочей жидкости в зависимости от направления потока жидкости;

- трубопровод (17) для слива отработанной жидкости;

- трубопровод (18) подачи промывочной жидкости;

- трубопровод (19) подачи рабочей жидкости;

- датчики (20, 21) давления на концах испытательной камеры;

- запорная арматура (22, 23, 24, 25, 26, 27, 28, 29, 30, 31, 32);

- трубопровод (33) для слива отработанной жидкости.

Кроме того, в испытательном стенде дополнительно могут быть установлены манометры (на схеме не указано).

Способ исследования гидромеханических характеристик скважинных фильтров для оценки номинального давления разрыва и гидравлического сопротивления фильтра осуществляют следующим образом.

Перед сборкой стенда узлы проходят проверку на прочность и герметичность. На стенде для испытаний гидромеханических характеристик скважинных фильтров испытания могут проводиться как с жидкостью, так и с жидкостью вместе с механическими примесями в различных пропорциях. При этом трубопроводы, примыкающие к испытательной камере (1), являются гибкими и позволяют устанавливать ее в любом положении (вертикально, горизонтально или под углом). Затем проверяют закрытие всей запорной арматуры (22-30). В испытательную камеру (1) помещают испытываемый фильтр (4), который в нижней части с одной стороны наглухо закрыт.Обеспечивают закрытие испытательной камеры крышками (2 и 3). Устанавливают камеру в требуемом положении (вертикально, горизонтально или под углом). В емкость (6) для приготовления рабочей жидкости заливают необходимое количество жидкости. В емкость (8) с промывочной жидкостью заливают необходимое количество промывочной жидкости. Включают электродвигатель (7) и путем добавления в емкость (6) для приготовления рабочей жидкости необходимых компонентов (химические реагенты и твердые частицы) в требуемых пропорциях приготавливают рабочую жидкость с заданными характеристиками (плотность, вязкость, концентрация твердых частиц). Объем рабочей жидкости должен превышать объем, требуемый для заполнения всей системы стенда. В случае необходимости (например, емкость осталась заполненной после проведения предыдущих испытаний) из емкости (9) для отработанной жидкости сливают жидкость и, при необходимости, очищают от твердых частиц.

Открывают запорную арматуру (23, 24, 29, 30), расположенную соответственно на трубопроводах (19, 10, 12, 16), и заполняют стенд рабочей жидкостью. Включают насосный агрегат (5), задают необходимый расход рабочей жидкости и начинают нагнетать ее из емкости (6) сначала по трубопроводам (19 и 10) подачи рабочей жидкости и далее по трубопроводу (15) подвода рабочей жидкости в испытательную камеру (1) через верхнюю крышку (2) во внутреннюю полость испытываемого фильтра (4). Рабочая жидкость начинается подвергаться фильтрованию и из внутренней полости фильтра (4) выходит через нижнюю крышку (3) по трубопроводам (16, 12, 13) отвода рабочей жидкости и попадает в емкость (6) для приготовления рабочей жидкости. Рабочая жидкость начинает циркулировать по замкнутому циклу через испытываемый фильтр. Измеряют давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра В процессе циркуляции контролируют соответствие характеристик рабочей жидкости в емкости (6) для приготовления рабочей жидкости и при необходимости поддерживают их на заданном уровне, добавляя необходимое количество химических реагентов или разбавляя рабочую жидкость водой. Циркуляцию рабочей жидкости проводят до резкого повышения давления ее нагнетания на входе во внутреннюю полость испытываемого фильтра (4), определяемого по датчику (20) давления, при этом указанное на датчике (20) давление сигнализирует о кольматации фильтра (4) (степень кольматации оценивается по разности показаний датчиков (20 и 21) давления, то есть по разности величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра). Поддерживают необходимое давление заданный период времени. В конце заданного периода времени фиксируют конечную разность величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра и снижают давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра, а по конечной разности величин давления судят об эффективности работы испытываемого фильтра. Далее нагнетание рабочей жидкости продолжают до повышения давления до тех пор, пока не будет достигнуто его необходимое значение, определенное заводом-изготовителем, или пока не будет зафиксирована потеря контроля над фильтрацией песка (оценивается по резкому падению значения давления на датчике 21). В ходе проведения испытаний постоянно фиксируются значения давления датчиками (20 и 21) давления по разности значений которых определяют перепад давления на фильтре (4) (определяют разность величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра). По окончании испытаний отключают электродвигатель (7), открывают запорную арматуру (22, 25, 28) соответственно на трубопроводах (18, 14, 16) и закрывают запорную арматуру (24, 30) соответственно на трубопроводах (10 и 16). Промывают трубопроводы (12 и 13) отвода рабочей жидкости. При этом рабочую жидкость сливают в емкость (6) для приготовления рабочей жидкости. Затем открывают запорную арматуру (30, 31) соответственно на трубопроводах (16, 15) и закрывают запорную арматуру (29). Далее промывают фильтр (4) и испытательную камеру (1). Рабочую жидкость при этом сливают в емкость (9) для отработанной жидкости. После этого отключают насосный агрегат (5) и закрывают всю запорную арматуру. Рабочую жидкость из емкости (9) для отработанной жидкости сливают путем открытия запорного устройства (32), перерабатывают или утилизируют.

В ходе испытаний в зависимости от выбранного режима проведения испытаний, (расхода жидкости, концентрации твердых частиц и давления) проводится оценка основных характеристик испытываемого фильтра (4) в испытательной камере (1):

- номинального давления разрыва;

- сопоставление максимальных фактических и паспортных значений давлений, при которых не происходит потеря способности фильтра удерживать механические примеси при фильтрации флюида;

- гидравлического сопротивления фильтра.

По результатам испытаний дается заключение о соответствии заявленных производителем гидромеханических характеристик испытываемого фильтра фактическим.

После испытаний открывают верхнюю крышку (2) (или верхнюю и нижнюю) и извлекают фильтр (4).

В случае необходимости испытательную камеру (1) могут демонтировать и смонтировать снова.

В случае необходимости в испытательную камеру (1) устанавливают новый образец фильтра и повторяются испытания.

Проверка предлагаемого способа для исследования гидромеханических характеристик скважинных фильтров осуществлялась следующим образом.

Перед исследованием установили испытываемый образец скважинного фильтра (4) в горизонтальном положении и подготовили рабочую жидкость. Затем стенд заполняли рабочей жидкостью до давления до 2 атмосфер. При этом была проведена проверка работоспособности манометров. По показаниям датчиков (20, 21) давления фиксировалась герметичность системы (значение давления, равное 2 атмосферам, держится на протяжении 10-15 минут). Далее, путем включения насосного агрегата (5) поднимали значение давления до резкого скачка, т.е. определяемого условиями проводимого эксперимента, например, до 120 атмосфер, которое тоже фиксировалось по показаниям датчика (20 или 21) давления на входе в испытательную камеру (1). Стенд работал до резкого скачка давления в течение 1 часа. При этом с частотой 1 минута датчиками (20, 21) давления фиксировали значение давления на входе в испытательную камеру (1), которое составило 120 атмосфер, и на выходе, значение которого соответствовало 100 атмосфер. Перепад давления на фильтре (4) составил - 20 атмосфер.

Для повторения исследования могут быть изменены условия проведения эксперимента. Были также проведены исследования при измененном значении давления на входе в испытательную камеру, например, со 120 атмосфер до 170 атмосфер, по итогам которого получили потерю контроля над фильтрацией песка (оценивалось по резкому снижению значений давления на входе в фильтр и увеличению на выходе из фильтра, которое изменилось со 170 до 140 атмосфер на входе и со 120 до 140 атмосфер на выходе).

Стенд имеет конструкцию, позволяющую оперативно менять углы наклона рабочей камеры и проводить испытания гидромеханических характеристик скважинных фильтров. То есть, испытательная камера (1) может устанавливаться как вертикально, так и горизонтально или наклонно.

Таким образом, налицо расширение функциональных возможностей способа, которые заключаются в возможности проведения испытаний скважинных фильтров в условиях, характерных как для вертикальных скважин, так и для горизонтальных и наклонно-направленных скважин. Проведение испытаний согласно предлагаемому способу позволяет определить эффективность работы скважинного фильтра и определить период времени и условия и их длительность, при которых кольматируется фильтр, а также получить сопоставление максимальных фактических и паспортных значений давлений, при которых не происходит потеря способности фильтра удерживать механические примеси при фильтрации флюида. Сравнение параметров стенда по прототипу и стенда согласно заявленному способу при испытании скважинного фильтра на разрыв показан на таблице 1.

Другими словами, в результате реализации заявленного способа повышается достоверность результатов проводимых испытаний за счет проведения испытаний в условиях, максимально приближенных к реальным условиям эксплуатации скважинных фильтров.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для исследования гидромеханических характеристик скважинных фильтров | 2021 |

|

RU2775583C1 |

| Способ исследования гидромеханических характеристик скважинных фильтров | 2021 |

|

RU2788100C1 |

| СТЕНД КРИОГЕННЫХ ИСПЫТАНИЙ ТРУБНЫХ СТАЛЕАЛЮМИНИЕВЫХ ПЕРЕХОДНИКОВ | 2024 |

|

RU2837340C1 |

| Способ оценки эффективности скважинных фильтров, применяемых в SAGD-скважинах при эксплуатации месторождений с высоковязкой нефтью, и стенд для его осуществления | 2020 |

|

RU2755101C1 |

| СТЕНД ДЛЯ ЭЛЕКТРО-ТЕРМО-БАРОИСПЫТАНИЙ УЗЛОВ СКВАЖИННЫХ ПРИБОРОВ | 2010 |

|

RU2436059C1 |

| Способ и устройство для исследований движения газожидкостных смесей в скважинах, а также шлейфах и трубопроводах от скважин | 2022 |

|

RU2799026C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2720429C1 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ВНУТРИСКВАЖИННОГО ОБОРУДОВАНИЯ С ИМИТАЦИЕЙ РЕАЛЬНЫХ УСЛОВИЙ | 2022 |

|

RU2781682C1 |

| ГИДРОПНЕВМАТИЧЕСКАЯ ДВУХНАСОСНАЯ СТАНЦИЯ ДЛЯ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ И ОПРЕССОВКИ ПРОТИВОВЫБРОСОВОГО ОБОРУДОВАНИЯ | 2019 |

|

RU2718549C1 |

| Стенд для испытаний элементов рабочего колеса безвального насоса | 2020 |

|

RU2745650C1 |

Изобретение относится к способу исследования гидромеханических характеристик скважинных фильтров. В испытательную камеру помещают испытываемый фильтр, готовят рабочую жидкость с заданными характеристиками. Задают расход рабочей жидкости, нагнетают рабочую жидкость во внутреннюю полость испытываемого фильтра, обеспечивают циркуляцию рабочей жидкости через испытываемый фильтр. Контролируют характеристики рабочей жидкости и поддерживают их. Измеряют давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра. Повышают давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра до резкого повышения давления ее нагнетания, то есть до момента кольматации фильтра. Поддерживают указанное давление. Определяют разность величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра. Оценивают степень кольматации испытываемого фильтра по разности величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра. После кольматации фильтра фиксируют конечную разность величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра. Снижают давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра. По конечной разности величин давления судят об эффективности работы испытываемого фильтра. Нагнетание рабочей жидкости в испытательную камеру продолжают до повышения давления в испытываемом фильтре до тех пор, пока давление разрыва не достигнет значения, определенного заводом-изготовителем, или пока не будет зафиксирована потеря контроля над фильтрацией песка. Потерю контроля над фильтрацией песка оценивают по резкому падению значения давления. Исследования проводят при установке испытуемой камеры как в горизонтальном, так в вертикальном и наклонном положениях. Технический результат заключается в повышении достоверности результатов проводимых испытаний за счет проведения испытаний в условиях, максимально приближенных к реальным условиям эксплуатации скважинных фильтров. 1 ил., 1 табл.

Способ исследования гидромеханических характеристик скважинных фильтров, заключающийся в том, что в испытательную камеру помещают испытываемый фильтр, готовят рабочую жидкость с заданными характеристиками плотности, вязкости и концентрации твердых частиц, отличающийся тем, что задают расход рабочей жидкости, нагнетают рабочую жидкость во внутреннюю полость испытываемого фильтра, обеспечивают циркуляцию рабочей жидкости через испытываемый фильтр, контролируют характеристики рабочей жидкости и поддерживают их, измеряют давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра, повышают давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра до резкого повышения давления ее нагнетания, то есть до момента кольматации фильтра, поддерживают указанное давление, определяют разность величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра, оценивают степень кольматации испытываемого фильтра по разности величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра, после кольматации фильтра фиксируют конечную разность величин давления на входе во внутреннюю полость испытываемого фильтра и на выходе из испытываемого фильтра и снижают давление рабочей жидкости на входе во внутреннюю полость испытываемого фильтра, а по конечной разности величин давления судят об эффективности работы испытываемого фильтра, кроме того, нагнетание рабочей жидкости в испытательную камеру продолжают до повышения давления в испытываемом фильтре до тех пор, пока давление разрыва не достигнет значения, определенного заводом-изготовителем, или пока не будет зафиксирована потеря контроля над фильтрацией песка, причем потерю контроля над фильтрацией песка оценивают по резкому падению значения давления, фиксируемому на датчике давления, при этом исследования проводят при установке испытуемой камеры как в горизонтальном, так в вертикальном и наклонном положениях.

| СТЕНД ДЛЯ ИСПЫТАНИЯ ФИЛЬТРОВ СКВАЖИННЫХ НАСОСНЫХ УСТАНОВОК | 2018 |

|

RU2687690C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИИ СПЛАВ ДЛЯ УПЛОТНЕНИЯ ГАЗОВЫХ ТУРБИН | 0 |

|

SU195635A1 |

| Способ оценки эффективности скважинных фильтров, применяемых в SAGD-скважинах при эксплуатации месторождений с высоковязкой нефтью, и стенд для его осуществления | 2020 |

|

RU2755101C1 |

| СТЕНД ДЛЯ МНОГОЦЕЛЕВЫХ ГИДРАВЛИЧЕСКИХ ИСПЫТАНИЙ | 0 |

|

SU317939A1 |

| US 10962465 B2, 30.03.2021 | |||

| СПОСОБ СКРИННИНГОВОЙ ОЦЕНКИ ФУНКЦИОНАЛЬНОГО СОСТОЯНИЯ ОРГАНИЗМА ЧЕЛОВЕКА | 2011 |

|

RU2455645C1 |

Авторы

Даты

2023-03-27—Публикация

2021-11-23—Подача