Изобретение относится к оборудованию для испытаний изделий на прочность, конкретно к испытанию трубных сталеалюминиевых переходников, работающих в области криогенных температур, и может найти применение при проведении испытаний (сертификационных, заводских, приемо-сдаточных) трубных сталеалюминиевых переходников, предназначенных для работы в составе криогенных блоков установок сжижения и переработки природного газа, установок разделения воздуха и других низкотемпературных установок.

Трубные сталеалюминиевые переходники применяют для соединения трубопроводов из нержавеющей стали с патрубками алюминиевых пластинчато-ребристых теплообменников. Такой переходник представляет собой соединение трубного элемента из нержавеющей стали с трубным элементом из алюминиевого сплава, выполненное сваркой взрывом, диффузионной сваркой, сваркой трением, сварко-пайкой и т.д. Необходимость в сталеалюминиевых переходниках обусловлена применением в установках, например, в установках сжижения природного газа, с одной стороны, эффективных алюминиевых пластинчато-ребристых теплообменников, и с другой стороны, трубопроводов из нержавеющей стали для соединения таких теплообменников с технологическим оборудованием, например колоннами, сепараторами и арматурой, корпуса которых сделаны из нержавеющей стали. Сталеалюминиевые переходники как элемент трубопроводной обвязки низкотемпературного оборудования располагают вместе с этим оборудованием в криогенном блоке, который заполняют вспученным перлитовым песком для снижения теплопритоков из окружающей среды. Во время работы в сталеалюминиевом переходнике возникают напряжения из-за разности температурных коэффициентов расширения стали и алюминия, а также давления среды, находящейся в трубопроводе. Для гарантированного исключения утечек через сталеалюминиевый переходник во время работы переходники после изготовления испытывают при рабочей или более низкой температуре и пробном давлении, которое выше рабочего давления. Испытания подобного рода выполняют пневматическим или гидравлическим способом. При пневматических испытаниях в полости испытываемого на прочность изделия находится сжатый газ, при гидравлических испытаниях - жидкость под давлением. В случае пневматических испытаний стоимость испытательного оборудования может быть небольшой, однако, обеспечение безопасности таких испытаний в связи с большой энергией сжатого газа является весьма затратным из-за необходимости применения бронекамеры или удаления испытательного оборудования на безопасное расстояние от зданий и сооружений. Для гидравлических испытаний обеспечение безопасности не требует значительных затрат, поскольку энергия сжатой жидкости значительно меньше энергии газа при таком же давлении, однако, применение обычных средств повышения давления криогенной жидкости (криогенный насос) в составе испытательного оборудования приводит к значительному повышению стоимости таких испытаний. В связи с этим, актуальной задачей является разработка такого стенда испытаний трубных сталеалюминиевых переходников на прочность при криогенных температурах, который сочетал бы невысокую стоимость оборудования для пневматических испытаний и экономичность системы безопасности гидравлических испытаний, повышая экономическую эффективность таких испытаний в целом.

При анализе уровня техники не обнаружено источников с описанием оборудования для криогенных испытаний трубных сталеалюминиевых переходников. Тем не менее, известны близкие по назначению технические решения для проведения испытаний сосудов, трубопроводов, и материалов на прочность при криогенных температурах. Например, известен «Способ определения механических характеристик материалов при криогенных температурах», патент РФ №2661745, кл. G01N 3/18, опубл. 19.07.2018 г., в котором определяются механические характеристики материалов с помощью встроенного криотермоса, собираемого непосредственно на исследуемом образце. При осуществлении известного способа, на образце с концентратором, предназначенном для установки в зажимы растягивающей машины, собирают криотермос, состоящий из трех отдельных камер: двух концевых и одной центральной. Криотермос вместе с образцом помещают в сосуд Дьюара с жидким криоагентом, при этом жидкий криоагент заполняет отдельные камеры криотермоса через отверстия в их стенках. Далее, образец устанавливают в зажимы растягивающей машины и выполняют разрыв образца с регистрацией диаграммы растяжения, по которой определяют механические характеристики образца. Известный способ позволяет обеспечить стабильность и равномерность криогенной температуры в зоне зарождения и развития трещин в образце за счет использования двух концевых камер с жидким криоагентом, отводящим тепловой поток от зажимов испытательной машины, однако, при осуществлении известного способа невозможно получение механических характеристик образцов, выполненных из разнородных материалов, в частности, трубных сталеалюминиевых переходников.

Известные технические решения для проведения испытаний сосудов, трубопроводов, и материалов на прочность при криогенных температурах имеют низкую экономическую эффективность за счет использования достаточно дорогостоящего оборудования. Так, известен «Способ испытания сосудов на прочность внутренним давлением при криогенных температурах», авторское свидетельство СССР №894438, кл. G01N 1/00, опубл. 30.12.1981 г., при реализации которого с целью создания давления в испытываемом сосуде используется компенсационная емкость с хладагентом. При осуществлении известного способа, соединенные друг с другом сосуд и компенсационную емкость размещают в соответствующих криостатах, заполняют их хладагентом и охлаждают до криогенных температур. Далее, сосуд и емкость перекрывают и отводят из криостата с компенсационной емкостью хладагент, а внутреннее давление регулируют за счет изменения теплопритока к компенсационной емкости из окружающей среды. Известный способ испытаний сосудов на прочность позволяет относительно просто обеспечить безопасность за счет проведения гидравлических испытаний, однако, для реализации известного способа требуется значительное количество дорогостоящего жидкого хладагента. Недостаточная экономическая эффективность известного способа обусловлена также использованием при его реализации дорогостоящего оборудования: двух криостатов и дополнительной компенсационной емкости.

Также известен «Способ испытаний полых изделий на прочность при криогенных температурах», авторское свидетельство СССР №918815, кл. G01N 3/18, опубл. 07.04.1982 г., при осуществлении которого испытываемое изделие помещают в криостат и подают в него криогенную жидкость под давлением, при этом криогенную жидкость в процессе испытаний перепускают из изделия в криостат с расходом, вычисляемым по специальной формуле. В полости криостата поддерживают избыточное давление над поверхностью жидкости не более 0,2 атм., а само изделие орошают снаружи перепускаемой жидкостью. Осуществление известного способа позволяет обеспечить безопасность проведения испытаний за счет того, что в полости испытываемого изделия находится жидкость и при возможном разрушении изделия во время испытаний в криостате выделяется только энергия сжатой жидкости, являющаяся незначительной по сравнению с выделяющейся энергией сжатого газа при том же давлении. Однако, экономическая эффективность известного способа достаточно низкая, поскольку стоимость оборудования для его реализации является высокой из-за наличия криогенного насоса для постоянной подачи в изделие криогенной жидкости, а также из-за наличия системы измерения и регулирования расхода перепускаемой из изделия в криостат криогенной жидкости.

Предлагаемое изобретение направлено на создание испытательного стенда для испытаний трубных сталеалюминиевых переходников при криогенных температурах и обеспечивает высокую экономическую эффективность проведения криогенных испытаний при безусловном обеспечении их безопасности. Под безопасностью проведения испытаний понимается в первую очередь обеспечение отсутствия влияния возможного разрушения сталеалюминиевых переходников во время испытаний на здоровье людей, участвующих в испытаниях. Под экономической эффективностью проведения испытаний понимается отсутствие в составе стенда криогенных испытаний сложного и дорогостоящего технологического оборудования со своей системой контроля и управления, например, криогенного насоса или компрессора. Также, положительно влияет на повышение экономической эффективности предлагаемого стенда криогенных испытаний исключение специальных мер безопасности испытаний, таких как: вынужденное удаление стенда криогенных испытаний на безопасное расстояние от зданий и сооружений, размещение стенда в барокамере. Исключение специальных мер безопасности испытаний обеспечивается за счет конструктивных особенностей элементов предлагаемого стенда, за счет проведения гидравлических, а не пневматических испытаний. Дополнительно, экономическую эффективность предлагаемого стенда криогенных испытаний повышают возможность минимального расходования криогенной жидкости, незначительное расходование сжатого газа, непродолжительное время проведения самих испытаний.

Задача изобретения - повышение экономической эффективности, обеспечение безопасности стендовых испытаний трубных сталеалюминиевых переходников при криогенных температурах.

Техническим результатом изобретения является разработка простого, экономически эффективного, безопасного испытательного стенда для гидравлических испытаний трубных сталеалюминиевых переходников при криогенных температурах, не требующего затратных способов обеспечения безопасности, с применением простой технологической схемы стенда и недорогого испытательного оборудования.

Поставленная задача и требуемый технический результат достигаются за счет того, что стенд криогенных испытаний трубных сталеалюминиевых переходников содержит криостат с крышкой, заполненный криогенной жидкостью, датчики давления: основной, первый, второй, третий, теплообменник-конденсатор, ограничитель расхода, фильтр, вакуумный насос, редуктор давления, газовый баллон, запорные клапаны: основной, первый, второй, третий, а также исполненные в виде трубопроводов из нержавеющей стали: линию заполнения трубного сталеалюминиевого переходника криогенной жидкостью, линии регулирования давления, снижения давления, повышения давления, линии газосброса. В криостате стенда с возможностью криогенных испытаний устанавливается трубный сталеалюминиевый переходник, к алюминиевому патрубку которого приварена сплошная алюминиевая заглушка, а к стальному патрубку которого приварен стальной фланец с двумя штуцерами. Основной датчик давления соединен с первым штуцером стального фланца сталеалюминиевого переходника, к которому подключена линия заполнения трубного сталеалюминиевого переходника криогенной жидкостью, соединенная с объемом криогенной жидкости в криостате посредством основного запорного клапана. Корпус основного запорного клапана расположен ниже уровня криогенной жидкости, его шток со штурвалом выведен через крышку криостата. Ко второму штуцеру стального фланца сталеалюминиевого переходника подключена линия регулирования давления, включающая теплообменник-конденсатор, погруженный в криогенную жидкость, и ограничитель расхода с фильтром, расположенные вне криостата. После фильтра линия регулирования давления разделяется на две линии: линию снижения давления и линию повышения давления. Линия снижения давления включает вакуумный насос, третий датчик давления, третий запорный клапан, а линия повышения давления включает газовый баллон, редуктор давления, первый запорный клапан, первый датчик давления, второй запорный клапан, второй датчик давления. Источником давления в газовом баллоне является газ, идентичный по составу с криогенной жидкостью в криостате. К внутренней полости криостата через его крышку, а также к линии повышения давления подключены линии газосброса с возможностью отведения, соответственно, паров криогенной жидкости и газа в атмосферу. Ограничитель расхода может быть выполнен в виде металлического диска с центральным отверстием диаметром от 0,25 до 0,5 мм, установленного внутри линии регулирования давления. Ограничитель расхода может быть выполнен в виде капиллярной трубки диаметром от 0,25 до 0,5 мм и длиной в диапазоне 5-10 мм, закрепленной в металлическом диске, установленном внутри линии регулирования давления. Теплообменник-конденсатор может быть выполнен в виде витого теплообменника. В качестве криогенной жидкости может использоваться жидкий азот.

Конструктивное исполнение стенда криогенных испытаний трубных сталеалюминиевых переходников простое и надежное, полностью на основе отечественных комплектующих. Применение ограничителя расхода и теплообменника-конденсатора в стенде криогенных испытаний позволяет с помощью недорогих устройств обеспечить безопасность испытаний за счет того, что в трубном сталеалюминиевом переходнике во время испытаний находится только криогенная жидкость, и при возможном разрушении переходника происходит поступление в криостат ограниченного количества пара с температурой, не превышающей температуру криогенной жидкости в криостате. Безопасность и экономическая эффективность работы стенда обеспечивается также за счет использования в качестве источника давления газового баллона з газом того состава, что и состав криогенной жидкости в криостате.

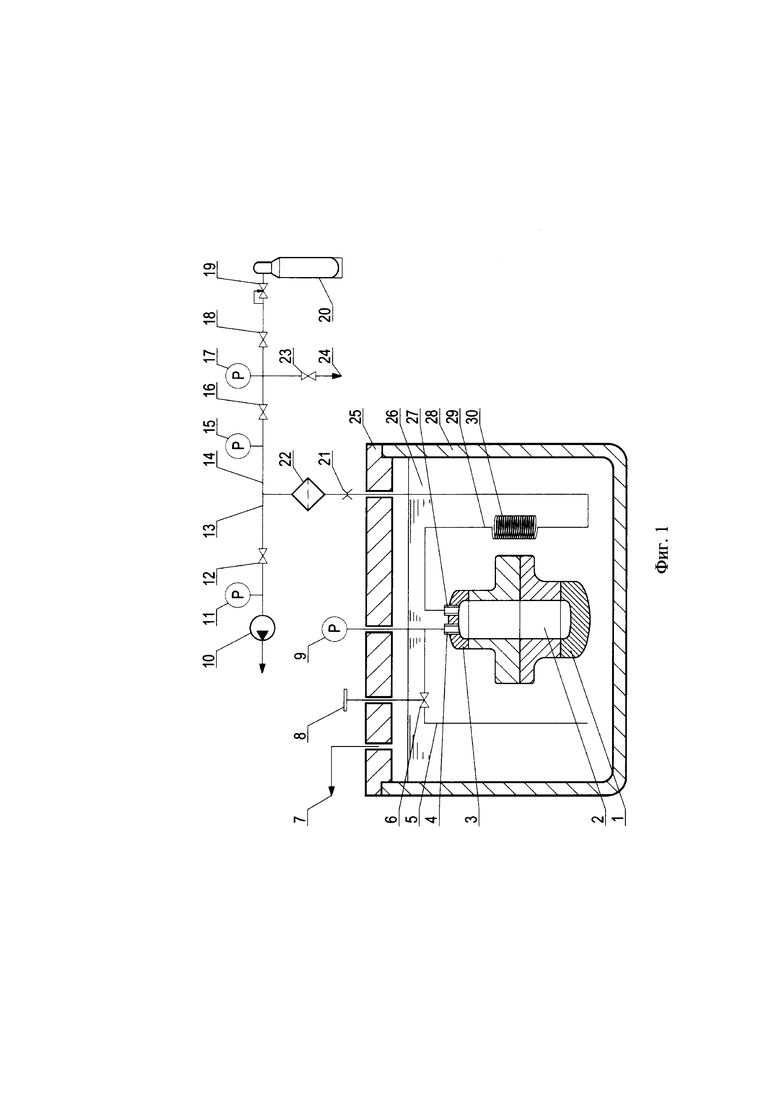

Настоящее изобретение и его преимущества будут более понятны путем ссылки на последующее подробное описание и прилагаемый чертеж (фиг. 1). На чертеже показана схема одного конструктивного исполнения этого изобретения. Часть обязательных элементов стенда, не имеющих прямого отношения к техническому решению, например, трубопровод заправки криостата криогенной жидкостью, система хранения криогенной жидкости, предохранительная арматура, на фиг. 1 не показаны в целях упрощения.

Стенд криогенных испытаний трубных сталеалюминиевых переходников (фиг. 1) содержит криостат 28, заполненный криогенной жидкостью 26, крышку 25 криостата 28, основной датчик 9 давления, первый датчик 17 давления, второй датчик 15 давления, третий датчик 11 давления, теплообменник-конденсатор 30, ограничитель расхода 21, фильтр 22, вакуумный насос 10, редуктор 19 давления, газовый баллон 20, основной запорный клапан 6, первый запорный клапан 18, второй запорный клапан 16, третий запорный клапан 12, клапан 23 линии газосброса, а также исполненные в виде трубопроводов из нержавеющей стали: линию 5 заполнения трубного сталеалюминиевого переходника криогенной жидкостью, линию 29 регулирования давления, линию 13 снижения давления, линию 14 повышения давления, линии газосброса 7, 24. Основной запорный клапан 6 имеет шток со штурвалом 8. Для проведения криогенных испытаний трубного сталеалюминиевого переходника 2, к его алюминиевому патрубку приваривается сплошная алюминиевая заглушка 1, а к его стальному патрубку приваривается стальной фланец 3 с двумя штуцерами 4, 27. Первый штуцер 4 стального фланца 3 соединен с основным датчиком 9 давления и с линией 5 заполнения трубного сталеалюминиевого переходника криогенной жидкостью 26 из криостата 28. В линии 5 заполнения трубного сталеалюминиевого переходника криогенной жидкостью установлен запорный клапан 6, корпус которого расположен ниже уровня криогенной жидкости 26 в криостате 28, а шток клапана 6 выведен через крышку25 криостата 28 так, чтобы штурвал 8 находился за пределами криостата 28. Второй штуцер 27 соединен с линией 29 регулирования давления в трубном сталеалюминиевом переходнике 2, На этой линии 29 установлен теплообменник-конденсатор 30, который во время испытаний погружен в криогенную жидкость 26. Линия 29 регулирования давления проходит через крышку 25 криостата 28 и вне криостата 28 линия 29 регулирования давления содержит ограничитель расхода 21 и фильтр 22. После фильтра 22, линия 29 регулирования давления разделяется на две линии: линию 13 снижения давления и линию 14 повышения давления. Линия 13 снижения давления включает вакуумный насос 10, третий датчик 11 давления, третий запорный клапан 12. Линия 14 повышения давления включает газовый баллон 20 с газом того же состава, что и криогенная жидкость 26 в криостате 28, редуктор 19 давления, первый запорный клапан 18, первый датчик 17 давления, второй запорный клапан 16, второй датчик 15 давления. К линии 14 повышения давления подключена линия газосброса 24 с клапаном 23 для сброса газа в атмосферу. К внутренней полости криостата 28 через его крышку 25 подключена линия 7 газосброса с возможностью отведения образующихеся при работе стенда криогенных испытаний паров криогенной жидкости 26 в атмосферу.

В одном конкретном исполнении, но не ограничиваясь этим, стенд криогенных испытаний трубных сталеалюминиевых переходников работает следующим образом. Перед началом испытаний проверяется правильность сборки стенда, готовность оборудования к работе, начальное состояние всей запорной арматуры, которая должна находится в закрытом положении. Для проведения испытаний, подготавливается трубный сталеалюминиевый переходник 2: к его алюминиевому патрубку приваривается сплошная алюминиевая заглушка 1, а к его стальному патрубку приваривается стальной фланец 3 с двумя штуцерами 4,27, переходник 2 устанавливается в криостате 28. Первый штуцер 4 стального фланца 3 соединяется с основным датчиком 9 давления и с линией 5 заполнения трубного сталеалюминиевого переходника криогенной жидкостью. Второй штуцер 27 соединяется с линией 29 регулирования давления. До заполнения криостата 28 криогенной жидкостью 26, включается вакуумный насос 10, открывается третий запорный клапан 12 и откачивается внутренняя полость трубного сталеалюминиевого переходника 2 до давления не более 5 кПа по показаниям третьего датчика 11 давления. После этого выполняется заправка криостата 28 криогенной жидкостью 26. После охлаждения криостата 28, окончание которого определяется по снижению расхода паров криогенной жидкости 26, отводимой из криостата 28 по линии 7 газосброса, посредством основного запорного клапана 6, криогенная жидкость 26 по линии 5 заполнения трубного сталеалюминиевого переходника криогенной жидкостью направляется в предварительно отвакуумированную внутреннюю полость трубного сталеалюминиевого переходника 2. Полное заполнение внутренней полости трубного сталеалюминиевого переходника 2 криогенной жидкостью 26 определяется по прекращению роста давления на основном датчике 9 давления, основной запорный клапан 6 закрывается. Далее, в линии 14 повышения давления открываются первый и второй запорные клапаны 18 и 16, и посредством редуктора 19 давления поднимается давление в трубном сталеалюминиевом переходнике 2 в соответствии с программой испытаний. Контроль повышения давления выполняется по двум датчикам давления: основному датчику 9 и второму датчику 15. Процесс повышения давления в трубном сталеалюминиевом переходнике 2 происходит следующим образом. Газ из газового баллона 20 через редуктор 19 давления и открытые запорные клапаны 18 и 16 поступает через фильтр 22 и ограничитель расхода 21 в теплообменник-конденсатор 30, в котором охлаждается и конденсируется за счет теплообмена с криогенной жидкостью 26 в криостате 28. Таким образом, во внутреннюю полость трубного сталеалюминиевого переходника поступает жидкость под давлением. Поскольку внутренняя полость трубного сталеалюминиевого переходника 2 предварительно уже заполнена криогенной жидкостью 26, а коэффициент сжимаемости криогенной жидкости имеет малое значение, количество поступающей жидкости является небольшими не приводит к значительному расходу газа из баллона 20. После достижения требуемого в соответствии с программой испытаний давления в трубном сталеалюминиевом переходнике 2, отслеживаемого по показаниям основного датчика 9 давления, закрываются: редуктор 19 давления, первый и второй запорные клапаны 18 и 16, открывается клапан 23. Трубный сталеалюминиевый переходник 2 выдерживается под требуемым давлением требуемое время, после чего посредством постепенного открытия второго запорного клапана 16 приступают к снижению давления. Снижение давления происходит за счет выхода части жидкости из внутренней полости трубного сталеалюминиевого переходника по линии 29, ее дросселирования в ограничителе расхода 21, полного испарения в фильтре 22 и сброса образовавшегося газа в атмосферу по линии 24 газосброса.

При проведении испытания трубного сталеалюминиевого переходника 2 на прочность наибольшую опасность представляет собой разрыв переходника и выброс среды под давлением из внутренней полости трубного сталеалюминиевого переходника2 в объем криостата 28. Последствия такого разрыва однозначно определяются количеством и фазовым составом выбрасываемой среды. При выбросе значительного количества пара или парожидкостной смеси давление в криостате 28 может быстро вырасти, что вызовет необходимость применения дополнительных мер безопасности, снижая экономическую эффективность криогенных испытаний. Только выброс жидкости с незначительным расходом может считаться безопасным и для персонала, и для криостата 28. Предлагаемое техническое решение обеспечивает безопасность испытаний для персонала и испытательного оборудования в случае разрыва трубного сталеалюминиевого переходника 2 за счет следующих факторов. Первый фактор связан с тем, что при разрыве трубного сталеалюминиевого переходника 2 количество поступающей в объем криостата 28 среды является незначительным из-за наличия в линии 29 регулирования давления ограничителя расхода 21. Второй фактор связан с тем, что среда, поступающая непосредственно из трубного сталеалюминиевого переходника 2 при его разрыве в объем криостата 28, является жидкостью, поскольку в линии 29 регулирования давления установлен теплообменник-конденсатор 30, где происходит конденсация газа, прошедшего через ограничитель расход а 21. Дополнительным фактором обеспечения безопасности в предлагаемом техническом решении является то, что трубный сталеалюминиевый переходник 2 во время испытаний погружен в криогенную жидкость 26, поэтому, температура жидкости под давлением, находящейся в трубном сталеалюминиевом переходнике, равна температуре криогенной жидкости 26 в криостате 28, и при разрыве трубного сталеалюминиевого переходника ее выброс не приводит к образованию значительного количества пара.

Ограничитель расхода 21 может быть выполнен в виде металлического диска, установленного внутри линии 29 регулирования давления, причем, металлический диск имеет осевое центральное отверстие диаметром от 0,25 до 0,5 мм. Такой диапазон диаметров центрального отверстия в металлическом диске объясняется следующим. При диаметре менее 0,25 мм расход газа, проходящего через ограничитель 21 во время откачки внутренней полости трубного сталеалюминиевого переходника 2 перед ее заполнением криогенной жидкостью 26, очень мал, в связи с чем, процесс откачки будет чересчур длительным, что снижает экономическую эффективность стенда испытаний. При диаметре более 0,5 мм расход газа, проходящего через ограничитель 21 при возможном разрушении трубного сталеалюминиевого переходника 2 во время испытаний настолько возрастает, что потребуются дополнительные затраты на обеспечение безопасности испытаний.

Ограничитель расхода 21 может быть выполнен в виде капиллярной трубки диаметром от 0,25 до 0,5 мм и длиной в диапазоне 5-10 мм, закрепленной в металлическом диске, установленном внутри линии 29 регулирования давления. Диапазон диаметров капиллярной трубки объясняется теми же причинами, что и для варианта ограничителя расхода в виде отверстия в металлическом диске. Ограничения по длине капиллярной трубки объясняются следующим: герметичное закрепление в металлическом диске капиллярной трубки длиной менее 5 мм является технологически сложной задачей, требующей высокой квалификации и специального оборудования. При длине капиллярной трубки более 10 мм ее гидравлическое сопротивление становится настолько большим, что снижает экономическую эффективность испытаний из-за увеличения времени откачки внутренней полости трубного сталеалюминиевого переходника 2 перед заполнением его криогенной жидкостью 26.

Теплообменник-конденсатор 30 по линии 29 регулирования давления может быть выполнен в виде витого теплообменника, что упрощает обслуживание и конструктивное исполнение стенда в целом. Необходимая поверхность теплообменника-конденсатора 30 рассчитывается из условия охлаждения до температуры насыщения и последующей полной конденсации газа, проходящего через ограничитель расхода 21 при разрыве трубного сталеалюминиевого переходника 2.

В качестве криогенной жидкости 26 при работе стенда криогенных испытаний может использоваться жидкий азот.

В качестве примера рассмотрим криогенное испытание трубного сталеалюминиевого переходника с внутренним диаметром 250 мм, длиной 300 мм с пробным давлением 6,0 МПа (здесь и далее давление абсолютное). В качестве криогенной жидкости используется жидкий азот, испытания проводятся в криостате с внутренним диаметром 500 мм, объем жидкого азота в криостате составляет 0,12 м3. Рабочее давление криостата 0,6 МПа, испытания проводятся при давлении в криостате 0,1 МПа с открытой линией газосброса из криостата в атмосферу. Температура жидкого азота равна температуре насыщения при давлении 0,1 МПа и составляет 77,23 К.

Внутренний объем сталеалюминиевого переходника 2 равен 0,0147 м3. Диаметр отверстия в металлическом диске ограничителя расхода 21 равен 0,3 мм. Рассчитаем объем пара, образующегося в криостате 28 за счет испарения находящегося в нем жидкого азота, в случае разрыва сталеалюминиевого переходника 2 при достижении пробного давления и изменение объема жидкости в криостате 28 в момент разрыва переходника. Рассмотрим два варианта разрушения сталеалюминиевого переходника 2.

Вариант 1. При достижении пробного давления происходит разрыв трубного сталеалюминиевого переходника 2 по всему периметру соединения сталь-алюминий и давление жидкого азота во внутреннем пространстве сталеалюминиевого переходника 2 мгновенно снижается с 6,0 МПа до 0,1 МПа. В момент разрыва происходит незначительное увеличение объема жидкого азота в криостате 28 из-за расширения жидкого азота, находящегося в сталеалюминиевом переходнике. Увеличение объема жидкого азота составит 2,67*10-4 м3, или 0,22% от общего объема жидкого азота в криостате 28. При этом азот продолжает поступать через ограничитель расхода 21 и далее через теплообменник-конденсатор 30 и сталеалюминиевый переходник 2 в криостат 28. Определим этот расход азота, а также количество пара, выделяющегося в криостате 28 при охлаждении и конденсации этого азота в теплообменнике-конденсаторе 30. Для определенности допустим, что давление газообразного азота до ограничителя расхода 21 составляет 6,0 МПа, после ограничителя расхода 21 - 0,1 МПа, температура газообразного азота - 293 К. В этих условиях в отверстии ограничителя расхода 21 устанавливается скорость азота, равная скорости звука (362 м/с), и при плотности азота, равной 69,4 кг/м3, массовый расход через ограничитель расхода составит 1,77 г/с или 6,4 кг/ч. В предположении, что в теплообменнике-конденсаторе 30 происходит охлаждение прошедшего ограничитель расхода азота до температуры насыщения 77,23 К и его последующая полная конденсация, можно определить массовый расход жидкого азота, испаряющегося в криостате 28. Массовый расход жидкого азота равен 13,8 кг/ч. Объемный расход такого количества пара при давлении 0,1 МПа и температуре 77,23 К составит 3,03 м3/ч. В линии 7 газосброса с внутренним диаметром 50 мм скорость выходящего с таким расходом из криостата 28 газообразного азота, после подогрева пара азота до температуры 293 К, например, за счет теплоты атмосферного воздуха, составит 1,7 м/с, что находится в допустимом диапазоне технологических скоростей газа в трубопроводах (до 20 м/с).

Вариант 2. Разрыв трубного сталеалюминиевого переходника 2 происходит локально, с появлением трещины, через которую в объем криостата 28 начинает истекать жидкий азот под давлением. Истечение азота через трещину - это процесс с сохранением энтальпии (дросселирование), и в этом процессе образуется пар. В этом случае расход паров азота, образующихся в криостате 28, складывается из расхода пара, образовавшегося при конденсации азота в теплообменнике-конденсаторе 30, и пара, образующегося при дросселировании сжатого жидкого азота в трещине сталеалюминиевого переходника 2. Этот расход будет зависеть от размеров трещины, но в любом случае он будет меньше, чем расход пара, определенный для разрыва сталеалюминиевого переходника 2 по рассмотренному первому варианту. Изменением объема жидкости в криостате 28 из-за истечения жидкого азота через трещину для этого варианта можно пренебречь, поскольку процесс растянут по времени, и в целом происходит снижение уровня жидкости в криостате 28 из-за охлаждения и конденсации в теплообменнике-конденсаторе 30 азота, вытекающего затем через трещину.

Рассмотренный пример показывает, что при возможном разрушении трубного сталеалюминиевого переходника 2 во время испытаний на стенде криогенных испытаний изменение объема жидкости в криостате 28 в момент разрыва ничтожно, и происходит поступление в криостат 28 ограниченного количества пара. С отводом такого количества пара из криостата 28 легко справляется линия 7 газосброса небольшого диаметра, что обеспечивает безопасность испытаний без значительных затрат.

Таким образом, использование простой технологической схемы стенда, полностью на основе отечественных комплектующих, применение недорогого испытательного оборудования: ограничителя расхода 21, теплообменника-конденсатора 30, повышает экономическую эффективность и обеспечивает безопасность проведения стендовых испытаний трубных сталеалюминиевых переходников при криогенных температурах. Безопасность и экономическая эффективность стенда криогенных испытаний также обуславливается использованием в качестве источника давления газового баллона 20 с газом того состава, что и состав криогенной жидкости 26 в криостате 28.

| название | год | авторы | номер документа |

|---|---|---|---|

| Стенд для поверки аналоговых уровнемеров жидкости | 1988 |

|

SU1597584A1 |

| УСТРОЙСТВО ДЛЯ ХРАНЕНИЯ И ГАЗИФИКАЦИИ КРИОГЕННОЙ ЖИДКОСТИ | 1993 |

|

RU2061193C1 |

| СПОСОБ ЭКСПЕРИМЕНТАЛЬНОГО ИССЛЕДОВАНИЯ ПАРОЖИДКОСТНОГО РАВНОВЕСИЯ | 2006 |

|

RU2324924C1 |

| СПОСОБ КРИОГЕННО-ПРОЧНОСТНЫХ ИСПЫТАНИЙ ВОДОРОДНОГО БАКА В КРИОСТАТЕ | 2020 |

|

RU2756169C1 |

| СИСТЕМА ПИТАНИЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ СЖИЖЕННЫМ ПРИРОДНЫМ ГАЗОМ | 1995 |

|

RU2095611C1 |

| Способ криогенно-прочностного испытания водородного бака | 2020 |

|

RU2730129C1 |

| Устройство для дозированной выдачи криогенной жидкости | 2020 |

|

RU2739904C1 |

| Система криообеспечения | 2016 |

|

RU2616147C1 |

| СПОСОБ КРИОГЕННО-ПРОЧНОСТНЫХ ИСПЫТАНИЙ БАКОВ В КРИОСТАТЕ | 2023 |

|

RU2808942C1 |

| СТЕНД ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА ОБРАЗОВАНИЯ АСФАЛЬТОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2023 |

|

RU2801782C1 |

Изобретение относится к оборудованию для испытаний трубных сталеалюминиевых переходников, работающих в области криогенных температур. Стенд криогенных испытаний трубных сталеалюминиевых переходников содержит криостат с крышкой, заполненный криогенной жидкостью, датчики давления: основной, первый, второй, третий, теплообменник-конденсатор, ограничитель расхода, фильтр, вакуумный насос, редуктор давления, газовый баллон, запорные клапаны: основной, первый, второй, третий, а также исполненные в виде трубопроводов из нержавеющей стали: линию заполнения трубного сталеалюминиевого переходника криогенной жидкостью, линии регулирования давления, снижения давления, повышения давления, линии газосброса. В криостате стенда для проведения криогенных испытаний устанавливается трубный сталеалюминиевый переходник, к алюминиевому патрубку которого приварена сплошная алюминиевая заглушка, а к стальному патрубку которого приварен стальной фланец с двумя штуцерами. Основной датчик давления соединен с первым штуцером стального фланца сталеалюминиевого переходника, к которому подключена линия заполнения трубного сталеалюминиевого переходника криогенной жидкостью. Ко второму штуцеру стального фланца сталеалюминиевого переходника подключена линия регулирования давления с теплообменником-конденсатором, погруженным в криогенную жидкость, и ограничитель расхода с фильтром, расположенные вне криостата. После фильтра линия регулирования давления разделяется на две линии: линию снижения давления и линию повышения давления. Технический результат - повышение безопасности стендовых испытаний трубных сталеалюминиевых переходников при криогенных температурах. 4 з.п. ф-лы, 1 ил.

1. Стенд криогенных испытаний трубных сталеалюминиевых переходников, содержащий криостат с крышкой, заполненный криогенной жидкостью, датчики давления: основной, первый, второй, третий, теплообменник-конденсатор, ограничитель расхода, фильтр, вакуумный насос, редуктор давления, газовый баллон, запорные клапаны: основной, первый, второй, третий, а также исполненные в виде трубопроводов из нержавеющей стали: линию заполнения трубного сталеалюминиевого переходника криогенной жидкостью, линии регулирования давления, снижения давления, повышения давления, линии газосброса, в криостате которого с возможностью криогенных испытаний устанавливается трубный сталеалюминиевый переходник, к алюминиевому патрубку которого приварена сплошная алюминиевая заглушка, а к стальному патрубку которого приварен стальной фланец с двумя штуцерами, кроме этого, основной датчик давления соединен с первым штуцером стального фланца сталеалюминиевого переходника, к которому подключена линия заполнения трубного сталеалюминиевого переходника криогенной жидкостью, соединенная с объемом криогенной жидкости в криостате посредством основного запорного клапана, корпус которого расположен ниже уровня криогенной жидкости, его шток со штурвалом выведен через крышку криостата, а ко второму штуцеру стального фланца сталеалюминиевого переходника подключена линия регулирования давления, включающая теплообменник-конденсатор, погруженный в криогенную жидкость, и ограничитель расхода с фильтром, расположенные вне криостата, кроме этого, после фильтра линия регулирования давления разделяется на две линии: линию снижения давления и линию повышения давления, при этом линия снижения давления включает вакуумный насос, третий датчик давления, третий запорный клапан, а линия повышения давления включает газовый баллон, редуктор давления, первый запорный клапан, первый датчик давления, второй запорный клапан, второй датчик давления, а источником давления в газовом баллоне является газ, идентичный по составу с криогенной жидкостью в криостате, помимо этого, к внутренней полости криостата через его крышку, а также к линии повышения давления подключены линии газосброса с возможностью отведения, соответственно, паров криогенной жидкости и газа в атмосферу.

2. Стенд криогенных испытаний трубных сталеалюминиевых переходников по п. 1, отличающийся тем, что ограничитель расхода выполнен в виде металлического диска с центральным отверстием диаметром от 0,25 до 0,5 мм, установленного внутри линии регулирования давления.

3. Стенд криогенных испытаний трубных сталеалюминиевых переходников по п. 1, отличающийся тем, что ограничитель расхода выполнен в виде капиллярной трубки диаметром от 0,25 до 0,5 мм и длиной в диапазоне 5-10 мм, закрепленной в металлическом диске, установленном внутри линии регулирования давления.

4. Стенд криогенных испытаний трубных сталеалюминиевых переходников по пп. 1-3, отличающийся тем, что теплообменник-конденсатор выполнен в виде витого теплообменника.

5. Стенд криогенных испытаний трубных сталеалюминиевых переходников по пп. 1-4, отличающийся тем, что в качестве криогенной жидкости используется жидкий азот.

| СПОСОБ КРИОГЕННО-ПРОЧНОСТНЫХ ИСПЫТАНИЙ ВОДОРОДНОГО БАКА В КРИОСТАТЕ | 2020 |

|

RU2756169C1 |

| Способ криогенно-прочностного испытания водородного бака | 2020 |

|

RU2730129C1 |

| 0 |

|

SU143328A1 | |

| Способ испытаний полых изделий на прочность при криогенных температурах | 1980 |

|

SU918815A1 |

| KR 100929580 B1, 03.12.2009. | |||

Авторы

Даты

2025-03-31—Публикация

2024-11-18—Подача