Настоящее изобретение относится к генерирующим аэрозоль системам и к нагревательным узлам для генерирующих аэрозоль систем, причем указанные нагревательные узлы содержат электрический нагреватель, который пригоден для испарения образующего аэрозоль субстрата. В частности, настоящее изобретение относится к удерживаемым рукой электрическим генерирующим аэрозоль системам. Аспекты настоящего изобретения относятся к нагревательным узлам для генерирующей аэрозоль системы, картриджам для генерирующей аэрозоль системы и к способам изготовления нагревательных узлов.

Известны удерживаемые рукой электрические курительные системы, содержащие часть в виде устройства, содержащую батарею и электронную схему управления, и часть в виде картриджа, содержащую запас образующего аэрозоль субстрата и электрический испаритель. Картридж, содержащий оба из запаса образующего аэрозоль субстрата и испарителя, иногда именуют «картомайзером» или «атомайзером». Испаритель обычно представляет собой нагревательный узел, а часть в виде картриджа может также содержать мундштук, на котором пользователь осуществляет затяжку при использовании для втягивания аэрозоля в свой рот.

В некоторых известных примерах образующий аэрозоль субстрат представляет собой жидкий образующий аэрозоль субстрат, а испаритель содержит катушку из нагревательной проволоки, намотанную вокруг удлиненного фитиля, пропитанного жидким образующим аэрозоль субстратом. Электрический ток, проходящий через проволоку, вызывает резистивный нагрев проволоки, в результате чего происходит испарение жидкости в фитиле. Фитиль обычно удерживается внутри тракта потока воздуха, так что воздух втягивается мимо фитиля и вовлекает в себя пар. Затем пар охлаждается с образованием аэрозоля.

Система данного типа может быть эффективна для образования аэрозоля, но при этом она также может создавать проблемы при изготовлении с точки зрения дешевизны и воспроизводимости. Кроме того, узел с фитилем и катушкой, вместе с соответствующими электрическими соединениями, могут быть хрупкими и сложными в обращении, особенно на автоматизированной производственной линии.

Было бы желательно создать такой нагревательный узел для генерирующей аэрозоль системы, который обеспечивал бы улучшенные характеристики аэрозоля. Было бы также желательно обеспечить более надежный нагревательный узел для генерирующей аэрозоль системы, который был бы более простым или менее затратным в изготовлении. В дополнение, было бы желательно создать такой картридж для генерирующей аэрозоль системы, который обеспечивал бы улучшенные характеристики аэрозоля.

Согласно первому аспекту настоящего изобретения, предложен нагревательный узел для генерирующей аэрозоль системы, содержащий: проницаемый для текучей среды нагреватель для нагрева жидкого образующего аэрозоль субстрата с образованием аэрозоля; пористый элемент для переноса жидкого образующего аэрозоль субстрата к проницаемому для текучей среды нагревателю, причем указанный проницаемый для текучей среды нагреватель нанесен на пористую наружную поверхность наружного элемента и содержит: первый слой нанесенного электропроводного материала; второй слой нанесенного электропроводного материала, причем удельная электропроводность второго слоя больше, чем удельная электропроводность первого слоя, так что второй слой модифицирует электрическое сопротивление проницаемого для текучей среды нагревателя до требуемого сопротивления.

Проницаемый для текучей среды нагреватель может представлять собой электрический нагреватель. Проницаемый для текучей среды нагреватель может нагреваться за счет резистивного нагрева, т.е. в результате прохождения электрического тока через нагреватель таким образом, что электрическая энергия преобразуется в тепло вследствие резистивных потерь в нагревателе. В качестве альтернативы, проницаемый для текучей среды нагреватель может нагреваться за счет индукции, т.е. в результате размещения нагревателя внутри изменяющегося во времени магнитного поля, например высокочастотного переменного магнитного поля, таким образом, чтобы в нагревателе индуцировались вихревые токи, что приводит к резистивным потерям и вызывает нагрев нагревателя. Следовательно, путем модификации электрического сопротивления проницаемого для текучей среды нагревателя можно изменять характеристики нагрева нагревателя.

Предпочтительно, наличие многослойного нагревателя, в частности нагревателя, содержащего второй слой, который является более электропроводным, чем первый слой, обеспечивает возможность модификации электрического сопротивления нагревателя для достижения требуемого сопротивления. Это означает, что нет необходимости в достижении требуемого сопротивления путем обеспечения лишь единственного слоя, и более тонкое регулирование сопротивления может быть осуществлено путем обеспечения второго слоя. Например, это обеспечит возможность выполнения первого слоя из материала, который может не в полной мере обеспечивать необходимое сопротивление, но который является более дешевым или более простым в изготовлении, и возможность модификации сопротивления до требуемого значения путем использования второго слоя, выполненного из сравнительно малого количества более дорогого материала.

Благодаря нанесению проницаемого для текучей среды нагревателя на пористую наружную поверхность пористого элемента, обеспечивается возможность улучшения контакта между нагревателем и пористым элементом. Например, путем компенсации поверхностной шероховатости или неровности на наружной поверхности пористого элемента. Это обеспечивает возможность уменьшения количества или интенсивности «горячих точек» (локализованных областей повышенного нагрева) на наружной поверхности пористого элемента, которые в ином случае могли бы возникать при неполном контакте нагревателя с пористым элементом, и, следовательно, обеспечивает возможность улучшения характеристик аэрозоля. Улучшенный контакт между нагревателем и пористым элементом также обеспечивает возможность улучшенной доставки жидкого образующего аэрозоль субстрата к нагревателю.

Кроме того, благодаря осаждению проницаемого для текучей среды нагревателя на пористую наружную поверхность пористого элемента, указанный пористый элемент обеспечивает конструктивную поддержку нагревателя, и обеспечивается возможность использования тонкого нагревателя. Это снижает механические и тепловые напряжения между нагревателем и пористым элементом, что увеличивает срок службы нагревателя.

Еще одно преимущество состоит в том, что нагреватель может быть нанесен на по существу всю наружную поверхность пористого элемента, например, на одном конце пористого элемента, что обеспечивает возможность получения большей площади нагревателя и возможность более эффективного использования наружной поверхности пористого элемента.

В контексте данного документа термин «проницаемый для текучей среды» применительно к нагревателю означает, что нагреватель обеспечивает возможность прохождения через него текучей среды, например газа или жидкости. Например, он обеспечивает возможность прохождения жидкого образующего аэрозоль субстрата в поры нагревателя для испарения и возможность выхода испаренного образующего аэрозоль субстрата, образованного в нагревателе, через поры нагревателя.

В контексте данного документа термин «пористый» означает: выполненный из материала, который является проницаемым для жидкого образующего аэрозоль субстрата и обеспечивает возможность прохождения через него жидкого образующего аэрозоль субстрата.

В контексте данного документа термин «пористый элемент» относится к компоненту нагревательного узла, который способен переносить жидкий образующий аэрозоль субстрат к нагревателю за счет капиллярного действия.

В контексте данного документа термин «электропроводный материал» обозначает материал, имеющий удельное сопротивление 1×10-2 Ом⋅м или менее.

В контексте данного документа термин «нанесенный» означает: выполненный в виде покрытия на наружной поверхности пористого элемента, например, в форме жидкости, плазмы или пара, который впоследствии конденсируется или агрегируется с образованием первого или второго слоя нагревателя, а не просто размещенный на пористом элементе в виде твердого предварительно выполненного компонента.

Первый слой может быть выполнен из любого подходящего электропроводного материала. В некоторых предпочтительных вариантах осуществления электропроводный материал содержит одно или более из металла, электропроводного полимера и электропроводного керамического материала.

Подходящие электропроводные металлы для первого слоя включают вольфрам, тантал, сталь, платину, молибден, титан, кобальт и/или их сплавы. Другие подходящие материалы для первого слоя включают электропроводный поликремний, такой как легированный поликремний, или сплав NiCr.

Подходящие электропроводные полимеры для первого слоя включают PEDOT (поли(3,4-этилендиокситиофен)), PSS (поли(p-фениленсульфид)), PEDOT:PSS (смесь, содержащую оба из PEDOT и PSS), PANI (полианилины), PPY (поли(пиррол)ы), PPV (поли(p-фениленвинилен)) или любую их комбинацию.

Подходящие электропроводные керамические материалы для первого слоя включают ITO (оксид индия-олова), SLT (титанат стронция, легированный лантаном), SYT (титанат стронция, легированный иттрием), оксид алюминия или любую их комбинацию.

Первый слой может быть нанесен непосредственно на пористую наружную поверхность пористого элемента. Это способствует адгезии первого слоя к пористому элементу, что снижает риск потери контакта между нагревателем и пористым элементом из-за деформации нагревателя, например, во время сборки или вследствие тепловых напряжений, создаваемых во время использования.

В качестве альтернативы, проницаемый для текучей среды нагреватель дополнительно может содержать третий слой, расположенный между пористой наружной поверхностью пористого элемента и первым слоем. Третий слой может быть нанесен непосредственно на пористую наружную поверхность пористого элемента, и он может действовать как адгезионный слой для улучшения адгезии между первым слоем и пористой наружной поверхностью пористого элемента. Третий слой может содержать материал, выбранный из одного или более из тантала, титана и хрома. Было выяснено, что они являются подходящими материалами для улучшения адгезии первого слоя и пористой наружной поверхности пористого элемента.

В зависимости от слоя, находящегося в контакте с пористой наружной поверхностью пористого элемента, первый или третий слой может быть по меньшей мере частично диффундирован в пористую наружную поверхность.

В контексте настоящего документа термин «рассеян в пористой наружной поверхности» означает, что токоприемный материал встроен в материал пористой наружной поверхности по границе между токоприемным материалом и несущим материалом или смешан с ним, например, путем прохождения в поры пористой наружной поверхности.

При такой компоновке обеспечивается возможность дополнительного улучшения контакта между нагревателем и пористым элементом, что приводит к дополнительному снижению количества или интенсивности «горячих точек» на пористой наружной поверхности пористого элемента и улучшению характеристик аэрозоля. Кроме того, благодаря проникновению в пористую наружную поверхность пористого элемента, увеличивается площадь контакта между нагревателем и пористым элементом. Это обеспечивает возможность дополнительного улучшения доставки жидкого образующего аэрозоль субстрата к нагревателю с помощью пористого элемента и возможность улучшенного нагрева жидкого образующего аэрозоль субстрата с помощью нагревателя. Это также обеспечивает возможность повышения адгезии между нагревательным элементом и пористым элементом, дополнительно снижая риск потери контакта между нагревателем и пористым элементом вследствие деформации нагревательного элемента, например, во время сборки или из-за тепловых напряжений, возникающих во время использования.

Второй слой может быть нанесен на первый слой или поверх него. В качестве альтернативы, первый слой может быть нанесен на второй слой или поверх него. Эти компоновки обеспечивают возможность модификации сопротивления нагревателя до требуемого значения путем использования второго слоя, находящегося в электрическом контакте с первым слоем. Второй слой может быть выполнен из сравнительно малого количества более дорогого материала по сравнению с первым слоем. Второй слой может быть выполнен из любого подходящего электропроводного материала, имеющего более высокую удельную электропроводность, чем первый слой. В некоторых вариантах осуществления второй слой может предпочтительно содержать материал, имеющий удельное сопротивление менее чем 5×10-8 Ом⋅м, более предпочтительно менее чем 4×10-8 Ом⋅м и еще более предпочтительно менее чем 3×10-8 Ом⋅м. Второй слой может содержать материал, выбранный из одного или более из золота, серебра, алюминия или меди, поскольку было выяснено, что эти материалы имеют подходящие свойства для модификации электрического сопротивления проницаемого для текучей среды нагревателя. Специалистам должно быть понятно, что могут также использоваться другие материалы, имеющие подходящие свойства.

Толщина первого слоя может быть на порядок больше, чем толщина второго слоя, и, при необходимости, толщина первого слоя может быть на два или более порядков больше, чем толщина второго слоя. Отношение толщины первого слоя к толщине второго слоя может составлять 1000:1 или менее, более конкретно 500:1 или менее, и еще более конкретно 250:1 или менее. Отношение толщины первого слоя к толщине второго слоя может составлять от 2,5:1 до 1000:1, более конкретно от 2,5:1 до 500:1, и еще более конкретно от 2,5:1 до 250:1. Толщина первого слоя может составлять 10 мкм или менее, более конкретно 2,5 мкм или менее, более конкретно менее 0,5 мкм, и еще более конкретно 0,1 мкм или менее. Толщина первого слоя может составлять от 5 нм до 10 мкм, более конкретно от 50 нм до 2,5 мкм, более конкретно от 50 нм до 0,5 мкм, и еще более конкретно от 50 нм до 0,1 мкм. Было выяснено, что толщина в указанных диапазонах обеспечивает достаточную удельную электропроводность для нагревателя, чтобы содействовать уменьшению количества или интенсивности «горячих точек», и в то же самое время она являются достаточно малой для снижения вероятности заполнения или запирания пор пористой наружной поверхности пористого элемента, так что эта пористая наружная поверхность остается пористой. Толщина первого слоя зависит от размера зерен и размера пор пористого элемента. Пористые материалы с меньшим размером зерен и пор потребуют выбора меньших толщин из диапазонов толщины, приведенных выше.

Толщина второго слоя может составлять от 10 до 20 нм. Было выяснено, что этот диапазон толщины является достаточным для модификации электрического сопротивления нагревателя. Толщина второго слоя сравнительно мала по сравнению с первым слоем, и, следовательно, второй слой должен содержать лишь сравнительно небольшое количество электропроводного материала. Так как второй слой не приводит к значительному увеличению толщины проницаемого для текучей среды нагревателя, риск заполнения или запирания пор пористой наружной поверхности пористого элемента существенно не повышается, так что пористая наружная поверхность остается пористой.

Толщина третьего слоя может составлять от 10 до 20 нм. Было выяснено, что этот диапазон толщины является достаточным для улучшения адгезии между первым слоем и пористой наружной поверхностью пористого элемента. Как и в предыдущем случае, третий слой не приводит к значительному увеличению толщины проницаемого для текучей среды нагревателя и, следовательно, риск заполнения или заполнения пор пористой наружной поверхности пористого элемента существенно не повышается, так что пористая наружная поверхность остается пористой.

Второй слой может модифицировать электрическое сопротивление проницаемого для текучей среды нагревателя до диапазона от 0,3 до 4 Ом, более конкретно от 0,5 до 1,5 Ома и еще более конкретно 1 Ома. В целом предпочтительно иметь низкое общее сопротивление проницаемого для текучей среды нагревателя, если нагревательный узел предназначен для использования с генерирующей аэрозоль системой, питаемой от батареи. Система с низким сопротивлением и высоким током обеспечивает возможность доставки высокой мощности к проницаемому для текучей среды нагревателю. Это обеспечивает возможность быстрого нагрева нагревателя до необходимой температуры.

Первый, второй и третий слои могут быть нанесены на пористую наружную поверхность пористого элемента любым подходящим способом. Например, один или более из первого, второго и третьего слоев могут быть нанесены на пористую наружную поверхность с помощью одного или более процессов вакуумного осаждения, таких как осаждение из паровой фазы, распыление, физическое осаждение из паровой фазы (physical vapour deposition, PVD) или плазмохимическое осаждение из паровой фазы (plasma-enhanced chemical vapour deposition, PECVD).

В некоторых вариантах осуществления первый, второй и третий слои могут содержать пригодный для печати электропроводный материал, напечатанный на пористой наружной поверхности пористого элемента. В таких вариантах осуществления может использоваться любой подходящий известный способ печати. Например, одно или более из следующего: аэрозольная струйная печать, штамповка, тампонная печать, трафаретная печать, глубокая печать, флексографическая печать и красочная струйная печать.

Пригодный для печатания электропроводный материал может содержать металлические частицы, находящиеся во взвешенном состоянии в адгезионном веществе. Пригодный для печатания электропроводный материал может дополнительно содержать одну или более добавок, выбранных из группы, состоящей из: растворителей; отвердителей; усилителей адгезии; поверхностно-активных веществ; средств для снижения вязкости; и ингибиторов агрегации. Такие добавки могут использоваться, например, для содействия нанесению электропроводного материала на пористую наружную поверхность пористого элемента; для увеличения степени диффузии электропроводного материала в пористую наружную поверхность пористого элемента; для снижения времени, необходимого для схватывания электропроводного материала; для повышения уровня адгезии между электропроводным материалом и пористым элементом; или для снижения степени агрегации взвешенных частиц, таких как металлические частицы или порошок, в электропроводном материале перед нанесением на пористую наружную поверхность пористого элемента.

Нагревательный узел может содержать первую и вторую электропроводные контактные площадки или части для соединения проницаемого для текучей среды нагревателя с источником питания. В некоторых вариантах осуществления контактные части могут быть непосредственно прикреплены к проницаемому для текучей среды нагревателю таким образом, чтобы они находились в электрическом контакте с проницаемым для текучей среды нагревателем. В таких вариантах осуществления первая и вторая электропроводные контактные части могут быть выполнены из электропроводного материала, нанесенного непосредственно на пористую наружную поверхность пористого элемента или непосредственно на проницаемый для текучей среды нагреватель.

В других вариантах осуществления электропроводные контактные части могут составлять единое целое с проницаемым для текучей среды нагревателем. Например, второй слой проницаемого для текучей среды нагревателя может содержать контактные части, т.е. второй слой может быть нанесен специально для формирования контактных частей, или второй слой может иметь увеличенную толщину в области контактных частей. Применение электропроводных контактных частей, которые составляют единое целое с проницаемым для текучей среды нагревателем, обеспечивает возможность надежного и простого соединения нагревателя с источником питания.

Электрическое сопротивление проницаемого для текучей среды нагревателя предпочтительно по меньшей мере на порядок, более предпочтительно по меньшей мере на два порядка выше, чем электрическое сопротивление контактных частей. Это гарантирует, что при подаче электрического тока на нагревательный узел генерируемое тепло будет локализовано в проницаемом для текучей среды нагревателе. В тех вариантах осуществления, в которых электропроводные контактные части составляют единое целое с проницаемым для текучей среды нагревателем, это может быть достигнуто путем выполнения электропроводных контактных частей из второго слоя проницаемого для текучей среды нагревателя или путем выполнения второго слоя более толстым в области контактных частей с целью снижения электрического сопротивления контактных частей относительно генерирующей тепло части проницаемого для текучей среды нагревателя. Такие компоновки обеспечивают также возможность содействия снижению контактных сопротивлений контактов между контактными частями и проницаемым для текучей среды нагревателем, что также является желательным для минимизации потерь мощности.

Пористый элемент также может содержать капиллярный материал, имеющий волоконную или пористую структуру, которая образует множество мелких отверстий или каналов, через которые обеспечивается возможность переноса или транспортировки жидкого образующего аэрозоль субстрата за счет капиллярного действия. Пористый элемент может содержать пучок капилляров, например множество волокон или нитей или других тонких трубок с каналом. Волокна или нити могут быть в целом выровнены для переноса жидкого образующего аэрозоль субстрата в направлении транспортного материала. В качестве альтернативы, пористый элемент может иметь губкообразную или пенообразную структуру. Пористый элемент может состоять из любого подходящего материала или комбинации материалов. Примеры подходящих материалов включают губчатый или вспененный материал, материалы на основе керамики или графита в виде волокон или спеченных порошков, вспененный металлический или пластмассовый материал, волоконный материал, например, изготовленный из скрученных или экструдированных волокон, таких как ацетилцеллюлозные, полиэфирные или связанные полиолефиновые, полиэтиленовые, териленовые или полипропиленовые волокна, нейлоновые волокна, или керамику.

В некоторых предпочтительных вариантах осуществления пористый элемент может содержать материал, выбранный из одного или более из следующих: пористого стекла, кварца, пластмассы или керамических материалов с пористостью 40% или выше. Частицы или зерна вышеупомянутых материалов могут быть спечены для обеспечения подходящей пористости. Подходящие керамические материалы включают, например, SiO2, Aln или Al2O3 и подходящие пластмассы включают в себя, например, полиимид, полиамид или полиэфирэфиркетон (PEEK). В других предпочтительных вариантах осуществления пористый элемент может содержать стекловолокно, хлопок или кевлар.

Пористый элемент может иметь любые подходящие капиллярность и пористость для его использования с жидкостями, имеющими разные физические свойства. Жидкий образующий аэрозоль субстрат имеет такие физические свойства, включая, без ограничения, вязкость, поверхностное натяжение, плотность, теплопроводность, температуру кипения и давление пара, которые обеспечивают возможность переноса жидкости через капиллярное устройство за счет капиллярного действия.

Нагревательный узел может дополнительно содержать удерживающий материал, расположенный в контакте с пористым элементом для удержания и переноса жидкого генерирующего аэрозоль субстрата к пористому элементу. Удерживающий материал может также содержать капиллярный материал, имеющий волоконную или пористую структуру, которая образует множество мелких проходов или микроканалов, через которые возможен перенос жидкого образующего аэрозоль субстрата за счет капиллярного действия. Удерживающий материал может содержать пучок капилляров, например множество волокон или нитей или других тонких трубок с каналом. Волокна или нити могут быть в целом выровнены для переноса жидкого образующего аэрозоль субстрата в направлении пористого элемента. В качестве альтернативы, удерживающий материал может содержать губкообразный или пенообразный материал. Удерживающий материал может содержать любой подходящий материал или комбинацию материалов. Примерами подходящих материалов являются губчатый или вспененный материал, материалы на основе керамики или графита в виде волокон или спеченных порошков, вспененный металлический или пластмассовый материал, волоконный материал, например, изготовленный из крученых или экструдированных волокон, таких как ацетилцеллюлозные, сложнополиэфирные или связанные полиолефиновые, полиэтиленовые, териленовые или полипропиленовые волокна, нейлоновые волокна или керамика. В некоторых предпочтительных вариантах осуществления удерживающий материал может содержать полиэтилен высокой плотности (HDPE) или полиэтилентерефталат (PET). Удерживающий материал может иметь более высокую капиллярность по сравнению с пористым элементом с тем, чтобы удерживать больше жидкости на единицу объема, чем пористый материал. Кроме того, пористый элемент может иметь более высокую температуру термического разложения, чем удерживающий материал.

Удерживающий материал может быть отделен от проницаемого для текучей среды нагревателя пористым элементом, и этот пористый элемент может иметь более высокую температуру термического разложения, чем удерживающий материал. Такая компоновка означает, что пористый элемент эффективно действует как разделитель, отделяющий проницаемый для текучей среды нагреватель от удерживающего материала таким образом, что удерживающий материал не подвергается воздействию температур, превышающих его температуру термического разложения. В некоторых вариантах осуществления температура термического разложения пористого элемента составляет по меньшей мере 160 градусов по Цельсию, предпочтительно по меньшей мере 250 градусов по Цельсию.

Удерживающий материал может предпочтительно занимать больший объем, чем пористый элемент, и он может удерживать большее количество жидкого образующего аэрозоль субстрата, чем пористый элемент. Удерживающий материал может иметь лучшие капиллярные свойства по сравнению с пористым элементом. Удерживающий материал может содержать менее дорогостоящий материал или иметь более высокую заполняемость, чем пористый элемент.

Пористый элемент может иметь толщину от 2 до 6 мм включительно.

В некоторых вариантах осуществления проницаемый для текучей среды нагреватель может не быть выполнен в виде рисунка, т. е. нагреватель нанесен в виде непрерывного слоя на пористый элемент без создания рисунка. Проницаемый для текучей среды нагреватель может быть нанесен по существу на всю наружную поверхность пористого элемента. Проницаемый для текучей среды нагреватель может быть нанесен по существу на весь пористый первый конец пористого элемента.

В качестве альтернативы, проницаемый для текучей среды нагреватель может содержать массив электропроводных нитей, проходящих вдоль длины нагревателя, причем в промежутках между электропроводными нитями образовано множество отверстий. В таких вариантах осуществления размер указанного множества отверстий может быть изменен путем увеличения или уменьшения размера промежутков между смежными нитями. Этого можно достичь путем изменения ширины электропроводных нитей, или путем изменения интервала между смежными нитями, или путем изменения как ширины электропроводных нитей, так и интервала между смежными нитями.

В контексте данного документа термин «нить» относится к электрическому тракту, расположенному между двумя электрическим контактами. В предпочтительном варианте осуществления нити имеют по существу плоское поперечное сечение. В контексте данного документа выражение «по существу плоский» предпочтительно означает: выполненный в одной плоскости и, например, не обернутый вокруг чего-либо или иным образом не приспособленный для соответствия криволинейной или другой неплоской форме. Плоский нагреватель обеспечивает возможность легкого манипулирования им во время изготовления, а также обеспечивает надежную конструкцию. Нить может быть расположена прямолинейным или криволинейным образом.

Жидкий образующий аэрозоль субстрат представляет собой жидкий субстрат, способный выделять летучие соединения, которые могут образовывать аэрозоль. Летучие соединения могут выделяться в результате нагрева образующего аэрозоль субстрата.

Жидкий образующий аэрозоль субстрат может содержать материал растительного происхождения. Жидкий образующий аэрозоль субстрат может содержать табак. Жидкий образующий аэрозоль субстрат может содержать табакосодержащий материал, содержащий летучие ароматические соединения табака, которые выделяются из образующего аэрозоль субстрата, при нагреве. Жидкий образующий аэрозоль субстрат может, в качестве альтернативы, содержать материал, не содержащий табака. Жидкий образующий аэрозоль субстрат может содержать гомогенизированный материал растительного происхождения. Жидкий образующий аэрозоль субстрат может содержать гомогенизированный табачный материал. Жидкий образующий аэрозоль субстрат может содержать по меньшей мере одно вещество для образования аэрозоля. Вещество для образования аэрозоля представляет собой любое подходящее известное соединение или смесь соединений, которые при использовании способствуют образованию плотного и устойчивого аэрозоля и при рабочей температуре системы по существу устойчиво к термическому разложению. Подходящие вещества для образования аэрозоля хорошо известны в данной области техники и включают, без ограничения: многоатомные спирты, такие как триэтиленгликоль, 1,3-бутандиол и глицерин; сложные эфиры многоатомных спиртов, такие как моно-, ди- или триацетат глицерола; и алифатические сложные эфиры моно-, ди- или поликарбоновых кислот, такие как диметилдодекандиоат и диметилтетрадекандиоат. Предпочтительными веществами для образования аэрозоля являются многоатомные спирты или их смеси, такие как триэтиленгликоль, 1,3-бутандиол и, наиболее предпочтительно, глицерин. Жидкий образующий аэрозоль субстрат может содержать другие добавки и ингредиенты, такие как ароматизаторы.

Согласно второму аспекту настоящего изобретения, предложен картридж, предназначенный для использования в генерирующей аэрозоль системе и содержащий: часть для хранения жидкости, предназначенную для удержания жидкого образующего аэрозоль субстрата; и любой из вышеописанных вариантов осуществления нагревательного узла.

Проницаемый для текучей среды нагреватель может быть нанесен на пористый первый конец пористого элемента, при этом второй конец пористого элемента проходит внутрь части для хранения жидкости для контакта с жидким образующим аэрозоль субстратом внутри нее.

Часть для хранения жидкости может содержать кожух для удержания жидкого образующего аэрозоль субстрата. Кожух может иметь отверстие для обеспечения возможности выхода испаренного образующего аэрозоль субстрата, причем пористый элемент расположен таким образом, что проницаемый для текучей среды нагреватель проходит поперек указанного отверстия. Отверстие может иметь любую подходящую форму. Например, отверстие может иметь круглую, квадратную или прямоугольную форму. Площадь отверстия может быть небольшой, предпочтительно меньшей или равной 25 квадратным миллиметрам. Часть для хранения жидкости может содержать удерживающий материал, как описано в данном документе.

В некоторых вариантах осуществления проницаемый для текучей среды расположен таким образом, что площадь физического контакта с частью для хранения жидкости уменьшена по сравнению со случаем, когда нагреватель находится в контакте по всей периферии с частью для хранения жидкости. Проницаемый для текучей среды нагреватель предпочтительно не находится в непосредственном контакте с периметром части для хранения жидкости. Это может быть достигнуто путем обеспечения промежутка между наружной кромкой проницаемого для текучей среды нагревателя и периферией указанного отверстия, причем указанный промежуток может быть выполнен по размеру таким образом, чтобы значительно уменьшить тепловой контакт. Промежуток между нагревателем и периферией указанного отверстия может составлять от 25 микрон до 40 микрон. В результате уменьшается тепловой контакт с частью для хранения жидкости, и на часть для хранения жидкости передается меньшее количество тепла, что повышает эффективность нагрева и, следовательно, генерирования аэрозоля.

В альтернативных вариантах осуществления нагревательный узел может быть обеспечен в виде неотъемлемой части генерирующей аэрозоль системы, а не составной части картриджа для использования в генерирующей аэрозоль системе.

Согласно третьему аспекту настоящего изобретения, предложена генерирующая аэрозоль система, содержащая: генерирующее аэрозоль устройство; и картридж согласно тому, как описано выше, причем картридж съемно соединен с генерирующим аэрозоль устройством, и генерирующее аэрозоль устройство содержит источник питания для нагревательного узла.

В контексте данного документа выражение «съемно соединен» означает, что картридж и устройство могут быть взаимно соединены и разъединены без повреждения как устройства, так и картриджа.

Картридж может быть заменен после потребления. Поскольку картридж удерживает образующий аэрозоль субстрат и проницаемый для текучей среды нагреватель, этот нагреватель также регулярно заменяют с тем, чтобы поддерживать оптимальные условия испарения даже после длительного использования основного блока.

Генерирующая аэрозоль система может также содержать электрическую схему, соединенную с проницаемым для текучей среды нагревателем и электрическим источником питания, причем указанная электрическая схема выполнена с возможностью отслеживания электрического сопротивления проницаемого для текучей среды нагревателя и управления подачей питания от электрического источника питания на нагреватель на основе отслеживаемого электрического сопротивления. Благодаря отслеживанию температуры нагревателя, система имеет возможность предотвращения избыточного или недостаточного нагрева электрического нагревателя и обеспечения оптимальных условий испарения.

Электрическая схема может содержать микропроцессор, который может представлять собой программируемый микропроцессор, микроконтроллер, или специализированную интегральную схему (ASIC), или другую электронную схему, способную обеспечивать управление. Электрическая схема может содержать дополнительные электронные компоненты. Электрическая схема может быть выполнена с возможностью регулирования подачи мощности на нагреватель. Мощность может подаваться на проницаемый для текучей среды нагреватель непрерывно после активации системы, или она может подаваться с перерывами, например, от затяжки к затяжке. Мощность может подаваться на нагреватель в виде импульсов электрического тока.

Источник питания может представлять собой батарею, такую как литий-железо-фосфатная батарея, расположенную внутри устройства. В альтернативном варианте осуществления источник питания может представлять собой устройство накопления заряда другого типа, такое как конденсатор. Источник питания может нуждаться в перезарядке, и он может иметь емкость, обеспечивающую возможность накопления достаточного количества энергии для одного или более сеансов курения. Например, источник питания может иметь достаточную емкость для обеспечения непрерывного генерирования аэрозоля в течение периода, равного приблизительно шести минутам, что соответствует типовому времени, необходимому для выкуривания обычной сигареты, или в течение периода, кратного шести минутам. В еще одном примере источник питания может иметь достаточную емкость для обеспечения возможности осуществления предварительно заданного количества затяжек или отдельных активаций нагревателя.

Часть для хранения жидкости может быть расположена на первой стороне проницаемого для текучей среды нагревателя, и канал для потока воздуха может быть расположен на противоположной стороне электрического нагревателя относительно части для хранения, так что поток воздуха, протекающий мимо нагревателя, вовлекает испаренный образующий аэрозоль субстрат.

Система может представлять собой удерживаемую рукой генерирующую аэрозоль систему. Генерирующая аэрозоль система может иметь размер, сопоставимый с обычной сигарой или сигаретой. Курительная система может иметь общую длину от приблизительно 30 миллиметров до приблизительно 150 миллиметров. Курительная система может иметь наружный диаметр от приблизительно 5 миллиметров до приблизительно 30 миллиметров.

Согласно четвертому аспекту настоящего изобретения, предложен способ изготовления нагревательного узла для генерирующей аэрозоль системы, включающий этапы, на которых: обеспечивают пористый элемент; наносят проницаемый для текучей среды нагреватель на пористую наружную поверхность пористого элемента, причем проницаемый для жидкости нагреватель содержит: первый слой нанесенного электропроводного материала; и второй слой нанесенного электропроводного материала, причем удельная электропроводность второго слоя выше, чем удельная электропроводность первого слоя, так что второй слой модифицирует электрическое сопротивление проницаемого для текучей среды нагревателя до требуемого сопротивления.

Способ может также включать этап, на котором оснащают проницаемый для текучей среды нагреватель третьим слоем, расположенным между пористой наружной поверхностью пористого элемента и первым слоем.

Первый, второй и третий слои могут быть нанесены на пористую наружную поверхность пористого элемента любым подходящим способом. Например, один или более из первого, второго и третьего слоев могут быть нанесены на пористую наружную поверхность с помощью одного или более процессов вакуумного осаждения, таких как осаждение из паровой фазы, распыление, физическое осаждение из паровой фазы (PVD) или плазмохимическое осаждение из паровой фазы (PECVD).

Если один или более из первого, второго или третьего слоев содержит пригодный для печатания электропроводный материал, то указанные слои могут быть напечатаны на пористой наружной поверхности пористого элемента с использованием любого подходящего известного способа печати. Например, одного или более из следующего: аэрозольная струйная печать, штамповка, тампонная печать, трафаретная печать, глубокая печать, флексографическая печать и красочная струйная печать. Такие способы печати могут быть особенно пригодны для высокоскоростных производственных процессов.

Будучи напечатанным на пористой наружной поверхности пористого элемента, напечатанный электропроводный материал одного или более из первого, второго и третьего слоев может быть отвержден любым подходящим образом с образованием проницаемого для текучей среды нагревательного элемента. Например, напечатанный электропроводный материал может быть отвержден под действием тепла или ультрафиолетового излучения. В качестве альтернативы или дополнительно, напечатанный электропроводный материал может быть отвержден путем спекания или путем инициирования химической реакции.

Признаки, описанные в отношении одного или более аспектов, могут быть в равной степени применены и к другим аспектам настоящего изобретения. В частности, признаки, описанные в отношении нагревательного узла согласно первому аспекту, могут быть в равной степени применены к картриджу согласно второму аспекту и наоборот, и признаки, описанные в отношении нагревательного узла согласно первому аспекту или картриджа согласно второму аспекту, могут быть в равной степени применены к генерирующей аэрозоль системе, согласно третьему аспекту или к способу изготовления согласно четвертому аспекту.

Варианты осуществления настоящего изобретения далее будут описаны исключительно на примерах со ссылками на сопроводительные чертежи, на которых:

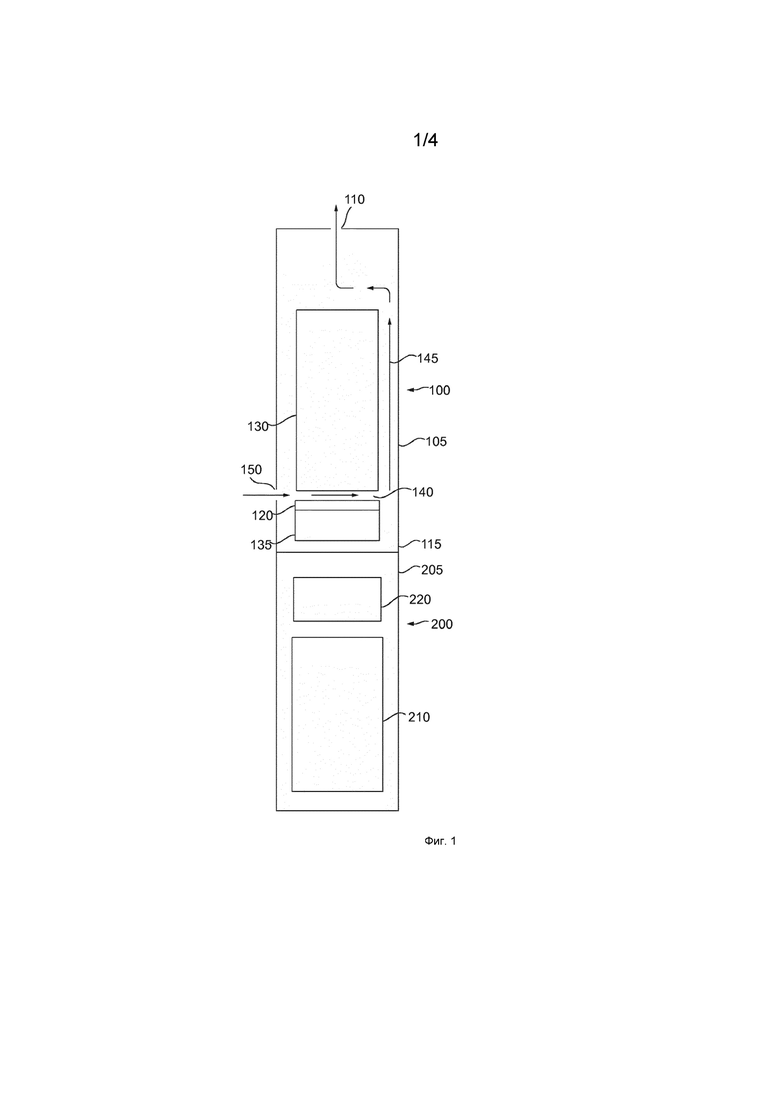

на Фиг. 1 показана схематическая иллюстрация генерирующей аэрозоль системы согласно варианту осуществления настоящего изобретения;

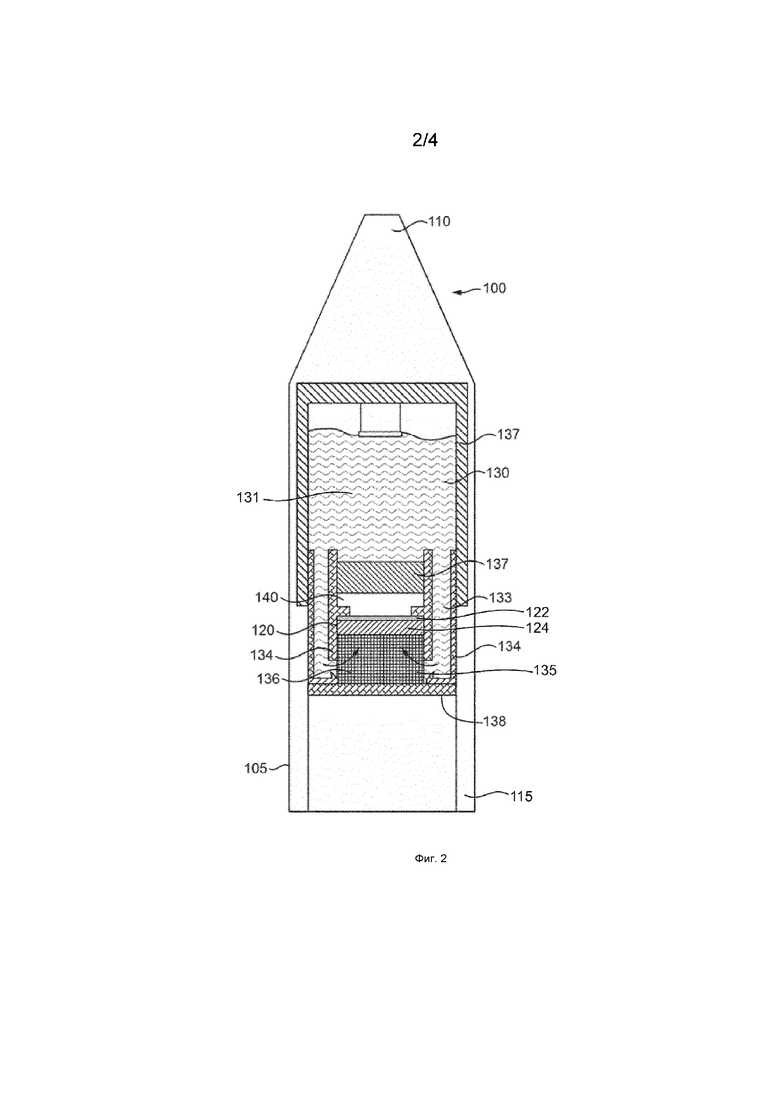

на Фиг. 2 показана схематическая иллюстрация в разрезе картриджа, содержащего мундштук, согласно настоящему изобретению;

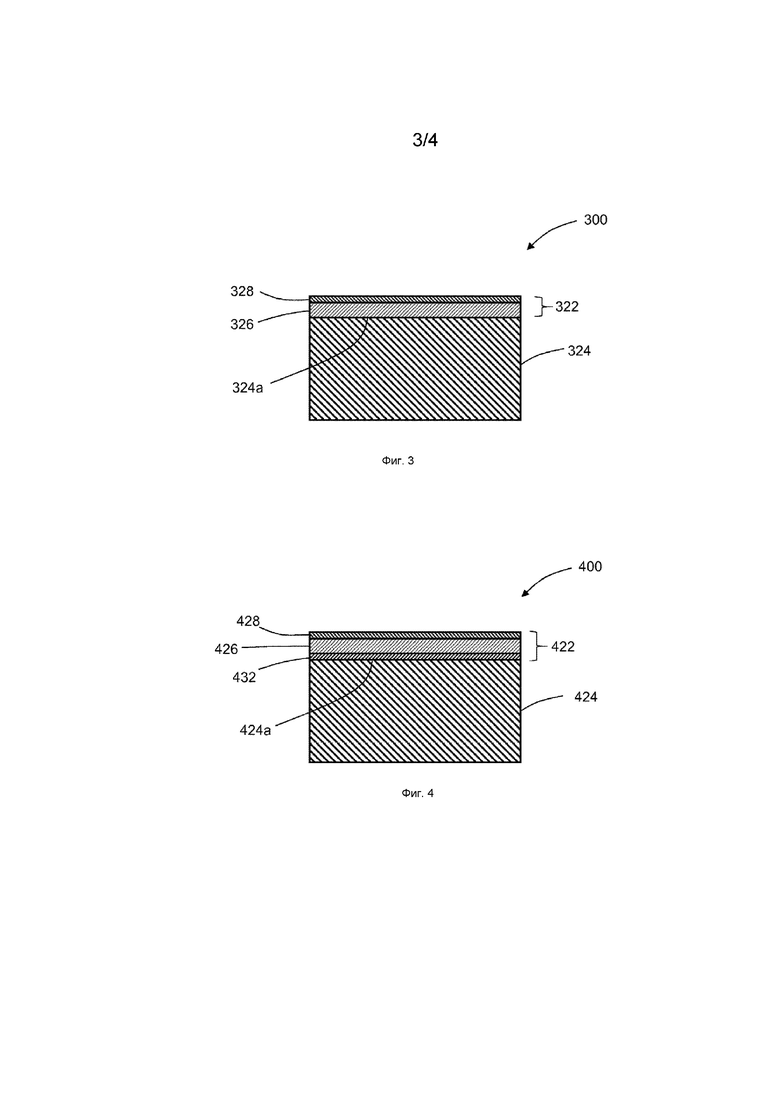

на Фиг. 3 показана схематическая иллюстрация в разрезе нагревательного узла согласно варианту осуществления настоящего изобретения;

на Фиг. 4 показана схематическая иллюстрация в разрезе нагревательного узла согласно варианту осуществления настоящего изобретения;

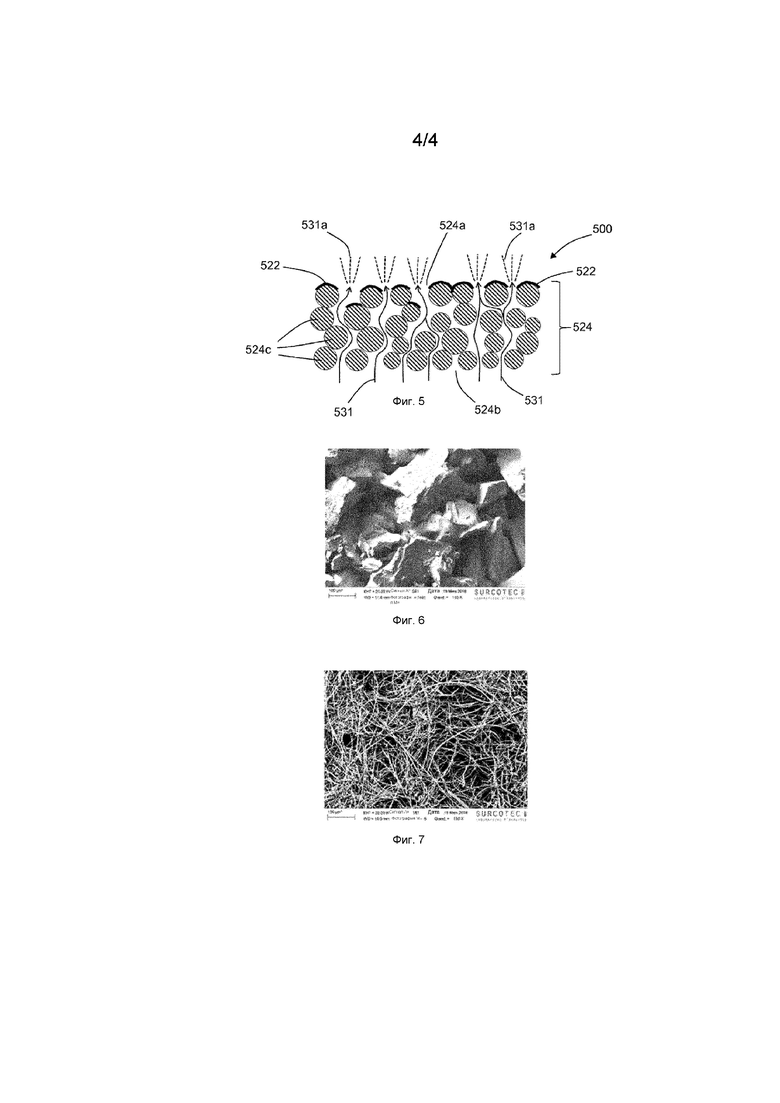

на Фиг. 5 показана схематическая иллюстрация в разрезе увеличенной части нагревательного узла согласно варианту осуществления настоящего изобретения, показывающая проникновение жидкого образующего аэрозоль субстрата через пористый элемент, имеющий слой электропроводного материала, нанесенного на зерна или частицы пористой наружной поверхности пористого элемента;

на Фиг. 6 представлено изображение, полученное с помощью сканирующего электронного микроскопа при 150-кратном увеличении и показывающее часть нагревательного узла согласно варианту осуществления настоящего изобретения, содержащую кварцевый пористый элемент, имеющий слой вольфрама, нанесенный способом физического осаждения из паровой фазы до нанесения второго слоя; и

на Фиг. 7 представлено изображение, полученное с помощью сканирующего электронного микроскопа при 150-кратном увеличении и показывающее часть нагревательного узла согласно варианту осуществления настоящего изобретения, содержащую пористый элемент из стекловолокна, имеющий слой вольфрама, нанесенный способом физического осаждения из паровой фазы до нанесения второго слоя.

На Фиг. 1 показана схематическая иллюстрация генерирующей аэрозоль системы согласно варианту осуществления настоящего изобретения. Система содержит два основных компонента: картридж 100 и часть 200 в виде основного корпуса. Соединительный конец 115 картриджа 100 съемно соединен с соответствующим соединительным концом 205 части 200 в виде основного корпуса. Часть 200 в виде основного корпуса содержит батарею 210, которая в данном примере представляет собой перезаряжаемую литий-ионную батарею, и схему 220 управления. Генерирующая аэрозоль система является портативной и имеет размер, сопоставимый с размером обычной сигары или сигареты. Мундштук расположен на конце картриджа 100, противоположном соединительному концу 115.

Картридж 100 содержит кожух 105, заключающий в себе нагревательный узел 120 и отделение для хранения жидкости, имеющее первую часть 130 и вторую часть 135. В отделении для хранения жидкости удерживается жидкий образующий аэрозоль субстрат. Хотя на Фиг. 1 это не показано, первая часть 130 отделения для хранения жидкости соединена со второй частью 135 отделения для хранения жидкости, так что обеспечивается возможность прохождения жидкости, находящейся в первой части 130, во вторую часть 135. Нагревательный узел 120 принимает жидкость из второй части 135 отделения для хранения жидкости. Нагревательный узел 120 содержит проницаемый для текучей среды нагреватель.

От входа 150 для воздуха, выполненного в боковой стороне кожуха 105, мимо нагревательного узла 120 и от нагревательного узла 120 до мундштучного отверстия 110, выполненного в кожухе 105 на конце картриджа 100, противоположном соединительному концу 115, через картридж 100 проходит тракт 140, 145 потока воздуха.

Компоненты картриджа 100 расположены таким образом, что первая часть 130 отделения для хранения жидкости находится между нагревательным узлом 120 и мундштучным отверстием 110, а вторая часть 135 отделения для хранения жидкости находится с противоположной стороны от нагревательного узла 100 относительно мундштучного отверстия 110. Иначе говоря, нагревательный узел 120 находится между двумя частями 130, 135 отделения для хранения жидкости и принимает жидкость из второй части 135. Первая часть 130 отделения для хранения жидкости расположена ближе к мундштучному отверстию 110, чем вторая часть 135 отделения для хранения жидкости. Тракт 140, 145 потока воздуха проходит мимо нагревательного узла 110 между первой 130 и второй 135 частями отделения для хранения жидкости.

Система выполнена таким образом, что пользователь имеет возможность осуществления затяжек или всасывания на мундштучном отверстии 110 картриджа для втягивания аэрозоля в свой рот. При использовании, когда пользователь осуществляет затяжки на мундштучном отверстии 110, воздух втягивается через тракт 140, 145 потока воздуха от впускного отверстия 150 для воздуха мимо нагревательного узла 120 к мундштучному отверстию 110. Схема 220 управления управляет подачей электрической мощности от батареи 210 на картридж 100 при активации системы. Это, в свою очередь, регулирует количество и свойства пара, создаваемого с помощью нагревательного узла 120. Схема 220 управления может содержать датчик потока воздуха (не показан), и схема 220 управления может подавать электрическую мощность на нагревательный узел 120 при обнаружении осуществления пользователем затяжек с помощью указанного датчика потока воздуха. Управляющая компоновка данного типа является общепринятой в генерирующих аэрозоль системах, таких как ингаляторы и электронные сигареты. Таким образом, при осуществлении пользователем затяжки на отверстии 110 мундштучного конца картриджа 100, происходит активация нагревательного узла 120, и он генерирует пар, вовлекаемый в поток воздуха, проходящий через тракт 140 потока воздуха. Пар охлаждается внутри потока воздуха в тракте 145 с образованием аэрозоля, который затем втягивается в рот пользователя через мундштучное отверстие 110.

При использовании мундштучное отверстие 110 обычно является самой высокой точкой системы. Конструкция картриджа 100 и, в частности, расположение нагревательного узла 120 между первой и второй частями 130, 135 отделения для хранения жидкости, обеспечивает преимущество, поскольку в ней используется сила тяжести для обеспечения доставки жидкого субстрата к нагревательному узлу 120 даже тогда, когда отделение для хранения жидкости становится пустым, но при этом предотвращается избыточная подача жидкости к нагревательному узлу 120, что могло бы привести к утечке жидкости в тракт 140 потока воздуха.

На Фиг. 2 показан схематический вид в разрезе картриджа 100 согласно варианту осуществления настоящего изобретения. Картридж 100 содержит наружный кожух 105, имеющий мундштук с мундштучным отверстием 110 и соединительный конец 115, противоположный мундштуку. Внутри кожуха 105 расположено отделение для хранения жидкости, удерживающее жидкий образующий аэрозоль субстрат 131. Отделение для хранения жидкости имеет первую часть 130 и вторую часть 135, и жидкость удерживается в отделении для хранения жидкости посредством трех дополнительных компонентов: верхнего кожуха 137 отделения для хранения жидкости, держателя 134 нагревателя и торцевой крышки 138. Нагревательный узел 120, содержащий проницаемый для текучей среды нагреватель 122 и пористый элемент 124, удерживается в держателе 134 нагревателя. На противоположных сторонах проницаемого для текучей среды нагревателя 122 обеспечены контактные площадки (не показаны) для подачи электрической мощности на проницаемый для текучей среды нагреватель 122. Нагревательный узел 120 расположен ближе к соединительному концу 115, так что обеспечивается возможность простого и надежного выполнения электрического соединения нагревательного узла 120 с источником питания. Во второй части 135 отделения для хранения жидкости размещен удерживающий материал 136, упирающийся в пористый элемент 124 нагревательного узла 120. Удерживающий материал 136 выполнен с возможностью переноса жидкости к пористому элементу 124 нагревательного узла 120.

Первая часть 130 отделения для хранения жидкости больше по размеру, чем вторая часть 135 отделения для хранения жидкости, и она занимает пространство между нагревательным узлом 120 и мундштучным отверстием 110 картриджа 100. Жидкость в первой части 130 отделения для хранения жидкости может перемещаться во вторую часть 135 отделения для хранения жидкости через жидкостные каналы 133 с обеих сторон нагревательного узла 120. В данном примере обеспечены два канала для обеспечения симметричной конструкции, хотя лишь один канал является необходимым. Каналы представляют собой закрытые тракты для потока жидкости, образованные между верхним кожухом 137 отделения для хранения и держателем 134 нагревателя.

Проницаемый для текучей среды нагреватель 122 нанесен на пористую наружную поверхность пористого элемента 124 и расположен на стороне нагревательного узла 120, обращенной к первой части 130 отделения для хранения жидкости и к мундштучному отверстию 110. В частности, проницаемый для текучей среды нагреватель 122 нанесен на пористый первый конец пористого элемента 124. Пористый второй конец пористого элемента 124 проходит во вторую часть 135 отделения для хранения жидкости, где он контактирует с удерживающим материалом 136 таким образом, что пористый элемент 124 имеет возможность приема жидкого образующего аэрозоль субстрата из удерживающего материала 136. Остальная область второй части 135 отделения для хранения жидкости, не занятая пористым элементом, занята удерживающим материалом 136, который сообщается по текучей среде с жидким образующим аэрозоль субстратом 131, доставляемым через жидкостные каналы 133.

Между первой и второй частями отделения для хранения проходит тракт 140 потока воздуха. Нижняя стенка тракта 140 потока воздуха содержит проницаемый для текучей среды нагреватель 122. Боковые стенки тракта 140 потока воздуха содержат части держателя 134 нагревателя, и верхняя стенка тракта потока воздуха содержит поверхность верхнего кожуха 137 отделения для хранения. Тракт потока воздуха имеет вертикальный участок (не показан), который проходит через первую часть 130 отделения для хранения жидкости в направлении мундштучного отверстия 110.

Следует понимать, что компоновка по Фиг. 2 является лишь одним из примеров картриджа для генерирующей аэрозоль системы. Возможны и другие компоновки. Например, проницаемый для текучей среды нагреватель, пористый элемент и удерживающий материал могут быть расположены на одном конце кожуха картриджа, в то время как отделение для хранения жидкости может быть расположено на другом конце.

На Фиг. 3 показана схематическая иллюстрация в разрезе нагревательного узла 300 согласно варианту осуществления настоящего изобретения; Данный чертеж выполнен не в масштабе. Нагревательный узел 300 содержит пористый элемент 324 и многослойный проницаемый для текучей среды нагреватель 322, нанесенный на пористую наружную поверхность первого конца 324a пористого элемента 324. Проницаемый для текучей среды нагреватель 322 образован из первого 326 и второго 328 слоев электропроводного материала. В данном примере пористый элемент 324 содержит пористый кварц, первый слой 326 содержит вольфрам, и второй слой 328 содержит золото. Толщина пористого элемента 324 составляет приблизительно 2,5 мм. Толщина первого слоя 326 вольфрама составляет приблизительно 1200 нм, и толщина второго слоя 328 серебра составляет приблизительно 15 нм. Первый слой 326 непосредственно нанесен на пористый элемент 324 способом физического осаждения из паровой фазы (PVD), и второй слой 328 затем нанесен на первый слой 326 также способом PVD. Вышеупомянутая толщина первого 326 и второго 328 слоев обеспечивает достаточную электрическую проводимость проницаемого для текучей среды нагревателя 322 без заполнения или запирания пор пористого элемента 324, так что пористая наружная поверхность, на которую нанесен нагреватель, остается пористой. Специалистам должно быть понятно, что могут использоваться различные комбинации подходящих материалов и толщины, например такие, которые описаны выше в данной заявке.

На Фиг. 4 показана схематическая иллюстрация в разрезе нагревательного узла 400 согласно еще одному варианту осуществления настоящего изобретения. Как и в предыдущем случае, чертеж выполнен не в масштабе. Данный нагревательный узел является по существу таким же, что и нагревательный узел 300, показанный на Фиг. 3, за исключением того, что проницаемый для текучей среды нагреватель содержит дополнительный третий слой 432. В последующем описании использованы ссылочные номера для обозначения частей, которые являются общими с нагревательным узлом 300, показанным на Фиг. 3.

Нагревательный узел 400 содержит пористый элемент 424 и многослойный проницаемый для текучей среды нагреватель 422, нанесенный на пористую наружную поверхность первого конца 424a пористого элемента 424. Проницаемый для текучей среды нагреватель 422 образован из первого слоя 326 вольфрама и второго слоя 328 серебра. Проницаемый для текучей среды нагреватель также содержит третий слой 432, расположенный между пористым элементом 424 и первым слоем 426. Третий слой 432 выполнен из тантала и имеет толщину приблизительно 15 нм. Слой тантала способствует улучшению адгезии проницаемого для текучей среды нагревателя к пористому элементу 424. Толщина третьего слоя 432 сравнительно мала по сравнению с общей толщиной нагревателя и, следовательно, этот дополнительный слой может быть добавлен без заполнения или запирания пор пористого элемента 324, так что пористая наружная поверхность, на которую нанесен нагреватель, остается пористой. Специалистам должно быть понятно, что могут использоваться и другие комбинации подходящих материалов и толщины, например такие, как описанные выше в данной заявке.

На Фиг. 5 показана схематическая иллюстрация в разрезе увеличенной части нагревательного узла 500 согласно варианту осуществления настоящего изобретения. Пористый элемент 524 содержит множество зерен или частиц 524c, спеченных вместе. Размер частиц и степень спекания могут определять пористость и размер пор в пористом элементе 524. Например, если требуется более низкая пористость, то могут использоваться меньшие частицы с увеличенным спеканием, и если требуется более высокая пористость, то могут использоваться более крупные частицы с меньшим спеканием. Жидкий образующий аэрозоль субстрат 531 переносится через пористый элемент 524 за счет капиллярного действия, создаваемого внутри пор пористого элемента 524. Жидкий образующий аэрозоль субстрат переносится от второго конца 524b пористого элемента 524, находящегося в контакте с хранилищем жидкого образующего аэрозоль субстрата, к первому концу 524a, имеющему проницаемый для жидкости нагреватель 522, где субстрат испаряется, так что испаренный образующий аэрозоль субстрат 531а выделяется из пор в пористой наружной поверхности, расположенной на первом конце 524a пористого элемента 524.

Проницаемый для текучей среды нагреватель 522 нанесен на пористую наружную поверхность способом физического осаждения из паровой фазы на первом конце 524a пористого элемента 524. Проницаемый для текучей среды нагреватель 522 содержит несколько слоев, хотя для простоты они не показаны на Фиг. 5. Указанные несколько слоев включают первый слой нанесенного электропроводного материала и второй слой нанесенного электропроводного материала, имеющий более высокую электропроводность, чем первый слой. Второй слой используется для модификации электрического сопротивления проницаемого для текучей среды нагревателя 522 до требуемого сопротивления. Проницаемый для текучей среды нагреватель 522 может также иметь третий слой (не показан), такой как адгезионный слой, расположенный между пористым элементом 524 и первым слоем для улучшения адгезии первого слоя к пористому элементу.

Проницаемый для текучей среды нагреватель 522 частично диффундирован в пористую наружную поверхность на первом конце 524 пористого элемента 524, т.е. проницаемый для текучей среды нагреватель 522 частично проходит в поры пористой наружной поверхности. Это способствует улучшению контакта между проницаемым для текучей среды нагревателем 522 и пористым элементом 524 и повышению адгезии между нагревателем 522 и пористым элементом 524. Пористость пористого элемента 524 и толщина проницаемого для текучей среды нагревателя 522 могут быть выбраны таким образом, чтобы поры в пористой наружной поверхности на первом конце 524 пористого элемента 524 оставались открытыми, т. е. чтобы не запирать поры. На Фиг. 5 поры показаны открытыми, так что жидкий образующий аэрозоль субстрат, который проник в пористый элемент 514, испаряется в проницаемом для текучей среды нагревателе 522 и выделяется из открытых пор в проницаемом для текучей среды нагревателе 522 в виде испаренного образующего аэрозоль субстрата 531а.

На Фиг. 6 показано изображение, полученное с помощью сканирующего электронного микроскопа при 150-кратном увеличении, части нагревательного узла согласно варианту осуществления настоящего изобретения. Нагревательный узел содержит кварцевый пористый элемент, имеющий слой вольфрама, нанесенный в качестве первого слоя на пористый элемент способом физического осаждения из паровой фазы, и этот слой имеет среднюю толщину приблизительно 1200 нм. Как можно видеть из Фиг. 6, поры в кварцевом пористом элементе, т.е. темные области между зернами кварца на Фиг. 6, остаются открытыми и не запертыми при данной толщине первого слоя. На Фиг. 6 показан нагревательный узел до нанесения второго слоя. Тем не менее, как описано выше, толщина второго слоя, т.е. от 10 до 20 нм, сравнительно мала по сравнению с толщиной первого слоя и, следовательно, его нанесение на первый слой с высокой вероятностью не приведет к запиранию пор.

На Фиг. 7 показано изображение, полученное с помощью сканирующего электронного микроскопа при 150-кратном увеличении, части нагревательного узла согласно варианту осуществления настоящего изобретения. Нагревательный узел содержит стекловолоконный пористый элемент, имеющий слой вольфрама, нанесенный в качестве первого слоя на пористый элемент способом физического осаждения из паровой фазы, и этот слой имеет среднюю толщину приблизительно 500 нм. Как можно видеть на Фиг. 7, поры в стекловолоконном элементе из стекловолокна, то есть темные области между стекловолокнами на Фиг. 7, остаются открытыми и не запертыми при этой толщине первого слоя. На Фиг. 7 показан нагревательный узел до нанесения второго слоя. Однако, как описано выше, толщина второго слоя, т. е. от 10 до 20 нм, сравнительно мала по сравнению с толщиной первого слоя, и, следовательно, его осаждение на первом слое с высокой вероятностью не приведет к запиранию пор.

Группа изобретений относится к генерирующим аэрозоль системам. Нагревательный узел для генерирующей аэрозоль системы содержит проницаемый для текучей среды нагреватель для нагрева жидкого образующего аэрозоль субстрата для образования аэрозоля и пористый элемент для переноса жидкого образующего аэрозоль субстрата к проницаемому для текучей среды нагревателю, причем проницаемый для текучей среды нагреватель нанесен на пористую наружную поверхность пористого элемента и содержит первый слой нанесенного электропроводного материала и второй слой нанесенного электропроводного материала, причем электропроводность второго слоя больше, чем электропроводность первого слоя, так что указанный второй слой модифицирует электрическое сопротивление проницаемого для текучей среды нагревателя до требуемого сопротивления. Обеспечивается улучшение характеристик аэрозоля. 4 н. и 11 з.п. ф-лы, 7 ил.

1. Нагревательный узел для генерирующей аэрозоль системы, содержащий:

проницаемый для текучей среды нагреватель для нагрева жидкого образующего аэрозоль субстрата для образования аэрозоля; и

пористый элемент для переноса жидкого образующего аэрозоль субстрата к проницаемому для текучей среды нагревателю,

причем проницаемый для текучей среды нагреватель нанесен на пористую наружную поверхность пористого элемента и содержит:

первый слой нанесенного электропроводного материала; и

второй слой нанесенного электропроводного материала, причем электропроводность второго слоя больше, чем электропроводность первого слоя, так что указанный второй слой модифицирует электрическое сопротивление проницаемого для текучей среды нагревателя до требуемого сопротивления.

2. Нагревательный узел по п. 1, в котором первый слой нанесен непосредственно на пористую наружную поверхность пористого элемента.

3. Нагревательный узел по п. 1, в котором проницаемый для текучей среды нагреватель также содержит третий слой, расположенный между пористой наружной поверхностью пористого элемента и первым слоем.

4. Нагревательный узел по п. 3, в котором третий слой действует как адгезионный слой для повышения адгезии между первым слоем и пористой наружной поверхностью пористого элемента.

5. Нагревательный узел по п. 3 или 4, в котором третий слой содержит материал, выбранный из одного или более из тантала, титана и хрома.

6. Нагревательный узел по любому из предыдущих пунктов, в котором второй слой нанесен на первый слой.

7. Нагревательный узел по любому из предыдущих пунктов, в котором второй слой содержит материал, имеющий удельное сопротивление менее чем 5×10-8 Ом⋅м.

8. Нагревательный узел по любому из предыдущих пунктов, в котором толщина второго слоя составляет от 10 до 20 нм.

9. Нагревательный узел по любому из пп. 3-8, в котором толщина третьего слоя составляет от 10 до 20 нм.

10. Нагревательный узел по любому из предыдущих пунктов, в котором второй слой модифицирует электрическое сопротивление проницаемого для текучей среды нагревателя до величины от 0,3 до 4 Ом, более конкретно от 0,5 до 1,5 Ом и еще более конкретно 1 Ом.

11. Картридж для использования в генерирующей аэрозоль системе, содержащий часть для хранения жидкости, предназначенную для удержания жидкого образующего аэрозоль субстрата, и нагревательный узел по любому из пп. 1-10.

12. Картридж по п. 11, в котором проницаемый для текучей среды нагреватель нанесен на пористый первый конец пористого элемента, причем второй конец пористого элемента проходит в часть для хранения жидкости для контакта с жидким образующим аэрозоль субстратом внутри нее.

13. Генерирующая аэрозоль система, содержащая:

генерирующее аэрозоль устройство; и

картридж по п. 11 или 12,

причем картридж съемно соединен с генерирующим аэрозоль устройством, и это генерирующее аэрозоль устройство содержит источник питания для нагревательного узла.

14. Способ изготовления нагревательного узла для генерирующей аэрозоль системы, включающий этапы, на которых:

обеспечивают наличие пористого элемента;

наносят проницаемый для текучей среды нагреватель на пористую наружную поверхность пористого элемента, причем указанный проницаемый для жидкости нагреватель содержит:

первый слой нанесенного электропроводного материала;

второй слой нанесенного электропроводного материала;

причем удельная электропроводность второго слоя больше, чем удельная электропроводность первого слоя, так что второй слой модифицирует электрическое сопротивление проницаемого для текучей среды нагревателя до требуемого сопротивления.

15. Способ по п. 14, согласно которому первый и второй слои наносят способом физического осаждения из паровой фазы (PVD) или способом плазмохимического осаждения из паровой фазы (PECVD).

| Автомобиль-сани, движущиеся на полозьях посредством устанавливающихся по высоте колес с шинами | 1924 |

|

SU2017A1 |

| ЭЛЕКТРОННОЕ КУРИТЕЛЬНОЕ ИЗДЕЛИЕ, СОДЕРЖАЩЕЕ ОДИН ИЛИ БОЛЬШЕЕ КОЛИЧЕСТВО НАГРЕВАТЕЛЬНЫХ МИКРОЭЛЕМЕНТОВ | 2013 |

|

RU2638514C2 |

| ЭЛЕКТРОННЫЕ СИСТЕМЫ ОБЕСПЕЧЕНИЯ АЭРОЗОЛЯ | 2016 |

|

RU2678893C1 |

| US 5573692 A, 12.11.1996 | |||

| DE 102017123869 A1, 18.04.2019. | |||

Авторы

Даты

2023-03-28—Публикация

2019-09-27—Подача