Область техники, к которой относится изобретение

Настоящее изобретение относится к вибрационным датчикам, а более конкретно, к способу и устройству для определения давления паров в реальном времени.

Уровень техники

Давление насыщенных паров по Рейду (RVP) является одним из наиболее широко признанных свойств для изменения и внедрения стандартов качества топлива. Истинное давление паров является важным свойством в прикладных задачах, которые имеют дело с протеканием и хранением летучих жидкостей, таких как бензин, газоконденсатные жидкости и сжиженный нефтяной газ. Давление паров предоставляет указание того, как летучие жидкости могут выполнять действие во время обработки, и дополнительно указывает условия, в которых пузырьки вероятно будут формироваться, и давление вероятно будет создаваться. По существу, показатель измерения давления паров летучих жидкостей увеличивает безопасность и предотвращает повреждение транспортных резервуаров и инфраструктуры.

Если давление паров текучей среды является слишком высоким, может возникать образование пустот во время операций перекачки и транспортировки. Кроме того, давление паров резервуара или технологической линии может потенциально расти сверх безопасных уровней вследствие температурных изменений. Следовательно, часто требуется, чтобы RVP было известно перед хранением и транспортировкой.

Типично, RVP определяется посредством захвата проб и удаления их в лабораторию для испытания, чтобы определять значение из пробы. Это ставит трудные вопросы для обеспечения регламентирующих стандартов качества топлива вследствие задержки в получении конечных результатов, стоимости технического обслуживания лаборатории и безопасности и уязвимостей допустимых доказательств, ассоциированных с обработкой проб. Истинное давление паров часто определяется посредством этого же самого процесса, за которым следует преобразование из RVP, определенного в лаборатории, в истинное давление паров при температуре протекания, полагаясь на справочные таблицы и базы данных на основе эмпирических измерений.

Следовательно, существует необходимость во встроенном в производственную линию устройстве или системе, которая может измерять истинное давление паров и/или RVP на непрерывной, происходящей в реальном времени, основе в условиях процесса. Это обеспечивается посредством настоящих вариантов осуществления, и продвижение вперед в уровне техники достигается. Измерение на месте является более достоверным, поскольку оно устраняет необходимость в периодической дискретизации и полностью устраняет риск изменений свойств текучей среды между временем сбора пробы и лабораторным испытанием. Кроме того, безопасность улучшается посредством наличия измерений в реальном времени, поскольку небезопасные условия могут быть исправлены незамедлительно. Дополнительно, деньги экономятся, поскольку регулятивное правоприменение может быть проведено посредством проверок проб на месте, при этом инспекция и правоприменительные решения могут быть выполнены с небольшой задержкой или перерывом процесса.

Сущность изобретения

Способ определения давления паров текучей среды предоставляется согласно варианту осуществления. Способ содержит этап предоставления измерительного прибора, имеющего измерительное электронное оборудование, при этом измерительный прибор содержит, по меньшей мере, один из расходометра и плотномера. Технологическая текучая среда протекает через измерительный прибор, и местоположение низкого давления, ассоциированное с измерительным прибором, предоставляется. Температура технологической текучей среды в местоположении низкого давления измеряется. Статическое давление технологической текучей среды регулируется до тех пор, пока мгновенное парообразование не будет обнаружимым в местоположении низкого давления. Истинное давление паров технологической текучей среды в случае, когда мгновенное парообразование является обнаружимым, определяется.

Система для определения истинного давления паров технологической текучей среды предоставляется согласно варианту осуществления. Система содержит измерительный прибор, включающий в себя, по меньшей мере, один из расходомера и плотномера. Местоположение низкого давления ассоциируется с измерительным прибором. Регулятор давления находится в жидкостном сообщении с измерительным прибором. Датчик давления находится в жидкостном сообщении с технологической текучей средой. Датчик температуры конфигурируется, чтобы измерять температуру в местоположении низкого давления. Измерительное электронное оборудование находится на связи с измерительным прибором и датчиком давления, при этом измерительное электронное оборудование конфигурируется, чтобы управлять регулятором давления, чтобы регулировать статическое давление технологической текучей среды до тех пор, пока мгновенное парообразование в местоположении низкого давления не будет обнаружено, и вычислять истинное давление паров технологической текучей среды в случае, когда мгновенное парообразование является обнаружимым.

Аспекты

Согласно аспекту, предоставляется способ определения давления паров текучей среды. Способ содержит этап предоставления измерительного прибора, имеющего измерительное электронное оборудование, при этом измерительный прибор содержит, по меньшей мере, один из расходометра и плотномера. Технологическая текучая среда протекает через измерительный прибор, и местоположение низкого давления, ассоциированное с измерительным прибором, предоставляется. Температура технологической текучей среды в местоположении низкого давления измеряется. Статическое давление технологической текучей среды регулируется до тех пор, пока мгновенное парообразование не будет обнаружимым в местоположении низкого давления. Истинное давление паров технологической текучей среды в случае, когда мгновенное парообразование является обнаружимым, определяется.

Предпочтительно, измерение температуры содержит IR-термографию.

Предпочтительно, обнаружение мгновенного парообразования содержит оптический анализ.

Предпочтительно, местоположение низкого давления содержит коллектор расходомера.

Предпочтительно, местоположение низкого давления содержит элемент дифференциального давления.

Предпочтительно, способ содержит этапы измерения температуры технологической текучей среды и вычисление давления паров по Рейду из температуры и истинного давления паров.

Предпочтительно, способ содержит этапы измерения соотношения пар:жидкость в момент времени, когда давление паров по Рейду измеряется, и ассоциирования соотношения пар:жидкость с давлением паров по Рейду в момент времени, когда давление паров по Рейду измеряется.

Согласно аспекту, система для определения истинного давления паров технологической текучей среды предоставляется. Система содержит измерительный прибор, содержащий, по меньшей мере, один из расходомера и плотномера. Местоположение низкого давления ассоциируется с измерительным прибором. Регулятор давления находится в жидкостном сообщении с измерительным прибором. Датчик давления находится в жидкостном сообщении с технологической текучей средой. Датчик температуры конфигурируется, чтобы измерять температуру в местоположении низкого давления. Измерительное электронное оборудование находится на связи с измерительным прибором и датчиком давления, при этом измерительное электронное оборудование конфигурируется, чтобы управлять регулятором давления, чтобы регулировать статическое давление технологической текучей среды до тех пор, пока мгновенное парообразование в местоположении низкого давления не будет обнаружено, и вычислять истинное давление паров технологической текучей среды в случае, когда мгновенное парообразование является обнаружимым.

Предпочтительно, датчик температуры содержит IR-термограф.

Предпочтительно, оптический датчик конфигурируется, чтобы обнаруживать мгновенное парообразование.

Предпочтительно, местоположение низкого давления содержит коллектор расходомера.

Предпочтительно, местоположение низкого давления содержит элемент дифференциального давления.

Предпочтительно, измерительное электронное оборудование конфигурируется для измерения соотношения пар:жидкость в момент времени, когда давление паров по Рейду измеряется, и ассоциирования соотношения пар:жидкость с давлением паров по Рейду в момент времени, когда давление паров по Рейду измеряется.

Предпочтительно, измерительный прибор содержит одну или более трубок, по меньшей мере, одно возбуждающее устройство, присоединенное к одной или более трубкам, сконфигурированным, чтобы формировать вибрационный сигнал для одной или более трубок, и, по меньшей мере, один тензодатчик, присоединенный к одной или более трубкам, сконфигурированным, чтобы принимать вибрационный сигнал от одной или более трубок.

Краткое описание чертежей

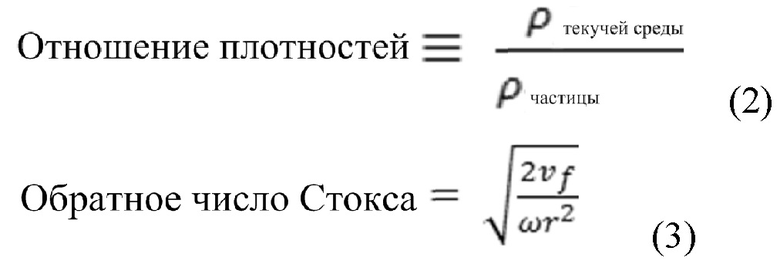

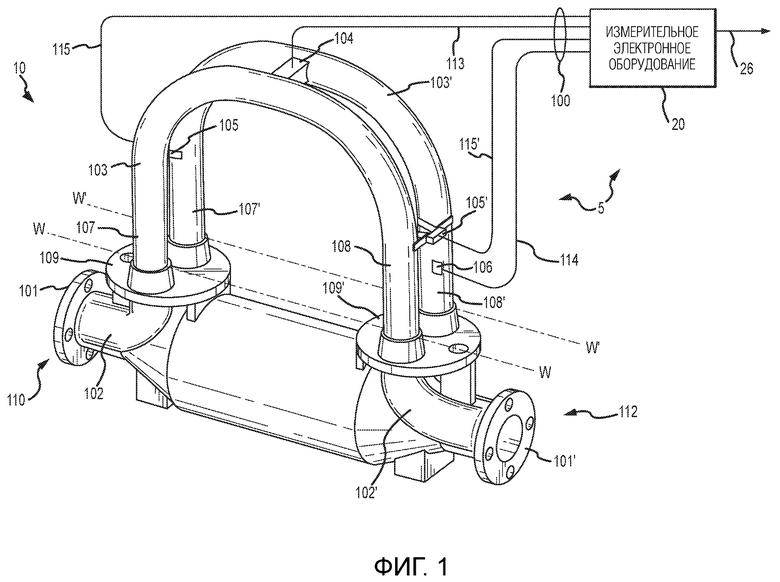

Фиг. 1 иллюстрирует узел расходомерного датчика согласно варианту осуществления;

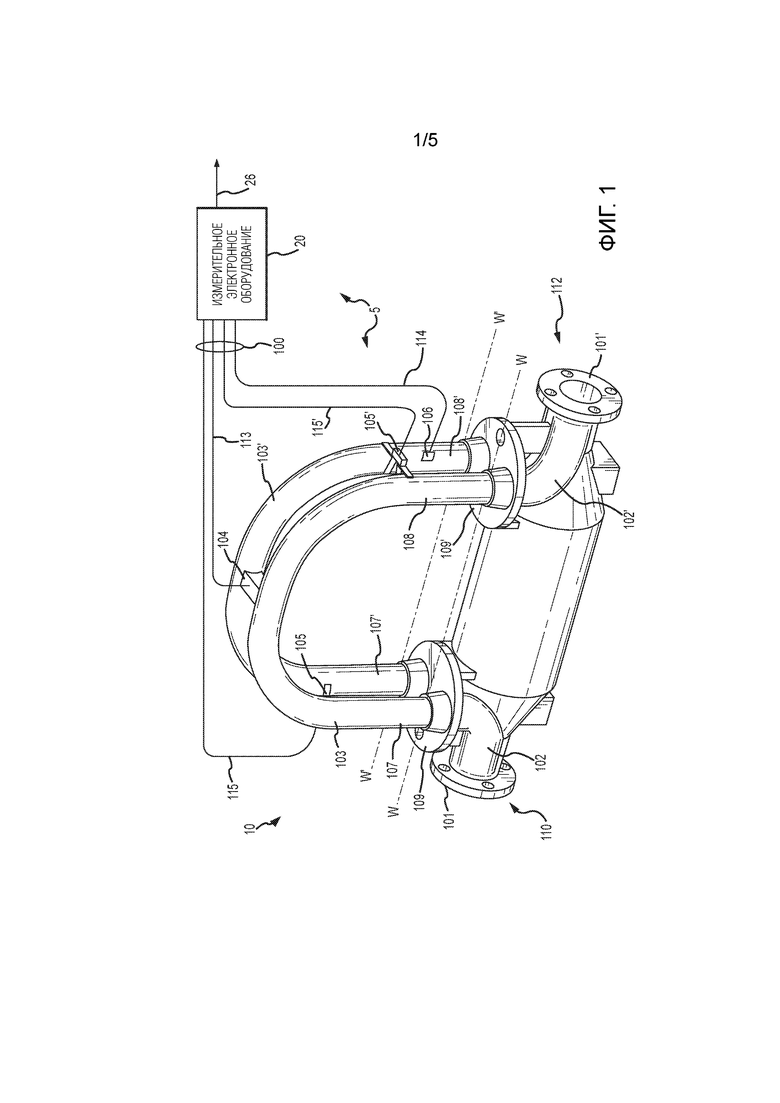

Фиг. 2 иллюстрирует измерительное электронное оборудование согласно варианту осуществления;

Фиг. 3 иллюстрирует систему определения давления паров согласно варианту осуществления;

Фиг. 4 иллюстрирует способ определения давления паров согласно варианту осуществления; и

Фиг. 5 иллюстрирует другой способ определения давления паров согласно варианту осуществления.

Подробное описание изобретения

Фиг. 1-5 и последующее описание описывают конкретные примеры для изучения специалистами в области техники того, как создать и использовать лучший вариант изобретения. В целях обучения принципам изобретения некоторые традиционные аспекты были упрощены или опущены. Специалисты в данной области техники поймут вариации из этих примеров, которые подпадают под рамки изобретения. Специалисты в данной области техники поймут, что признаки, описанные ниже, могут быть объединены различными способами, чтобы формировать множественные вариации изобретения. В результате, изобретение не ограничивается конкретными примерами, описанными ниже, а только формулой изобретения и ее эквивалентами.

Вибрационные датчики, такие как, например, вибрационные плотномеры и расходомеры Кориолиса, в целом, известны и используются, чтобы измерять массовый расход и другую информацию, относящуюся к веществам, протекающим через трубопровод в расходомере или трубопровод, содержащий денситометр. Примерные расходомеры раскрываются в патенте США 4,109,524, патенте США 4,491,025 и деле 31,450, все для Дж. Е. Смита и др. Эти расходомеры имеют одну или более труб прямой или изогнутой конфигурации. Конфигурация каждой трубы в кориолисовом массовом расходомере, например, имеет множество режимов свободных колебаний, которые могут иметь тип простого изгиба, торсионный или соединенный тип. Каждая трубка может приводиться в колебание в предпочтительном режиме.

Некоторые типы массовых расходомеров, особенно кориолисовы расходомеры, являются приспособленными для работы способом, который выполняет непосредственное измерение плотности, чтобы предоставлять объемную информацию через отношение массы к плотности. См., например, патент США № 4,872,351 для Руеша на предмет компьютера чистой нефти, который использует кориолисов расходомер для измерения плотности неизвестной многофазной текучей среды. Патент США № 5,687,100 для Баттлера и др. обучает плотномеру на эффекте Кориолиса, который корректирует показания плотности для влияний массового расхода в массовом расходомере, работающем в качестве вибрационного трубопроводного плотномера.

Материал протекает в расходомере из подсоединенного трубопровода на впускной стороне расходомера, направляется через трубу(ы) и выходит из расходомера через выпускную сторону расходомера. Режимы свободного колебания вибрационной системы определяются частично посредством объединенной массы трубок и материала, протекающего в трубках.

Когда нет потока через расходомер, возбуждающая сила, прикладываемая к трубе(ам), вынуждает все точки вдоль трубы(труб) колебаться с идентичной фазой или с небольшим "смещением нуля", которое является временной задержкой, измеренной при нулевом расходе. Когда вещество начинает протекать через расходомер, кориолисовы силы вынуждают каждую точку вдоль трубы(труб) иметь различную фазу. Например, фаза на впускном конце расходомера отстает от фазы в централизованной позиции возбуждающего устройства, в то время как фаза на выпуске опережает фазу в централизованной позиции возбуждающего устройства. Тензодатчики на трубе(ах) формируют синусоидальные сигналы, характерные для перемещения трубы(труб). Сигналы, выводимые из тензодатчиков, обрабатываются, чтобы определять временную задержку между тензодатчиками. Временная задержка между двумя или более тензодатчиками пропорциональна массовому расходу вещества, протекающего через трубу(ы).

Измерительный электронный прибор, присоединенный к возбуждающему устройству, формирует возбуждающий сигнал, чтобы приводить в действие возбуждающее устройство, а также определять массовый расход и/или другие свойства технологического вещества из сигналов, принимаемых от тензодатчиков. Возбуждающее устройство может содержать одну из многих хорошо известных конфигураций; однако, магнит и встречно-включенная катушка возбуждения успешно применяются в отрасли расходомеров. Переменный ток передается катушке возбуждения для вибрирования трубы(труб) с желаемой амплитудой и частотой трубы. Также в области техники известно предоставление тензодатчиков в качестве конфигурации магнита и катушки, очень похожей на конфигурацию возбуждающего устройства. Однако, в то время как возбуждающее устройство получает ток, который индуцирует перемещение, тензодатчики могут использовать перемещение, обеспечиваемое возбуждающим устройством, чтобы индуцировать напряжение. Величина временной задержки, измеренной посредством тензодатчиков, является очень маленькой; часто измеряется в наносекундах. Следовательно, необходимо, чтобы выходные данные датчика был очень точными.

Фиг. 1 иллюстрирует расходомер 5, который может быть любым вибрационным измерительным устройством, таким как кориолисов расходомер или плотномер, например, без ограничения. Расходомер 5 содержит узел 10 датчика и измерительное электронное оборудование 20. Узел 10 датчика реагирует на массовый расход и плотность технологического материала. Измерительное электронное оборудование 20 соединяется с узлом 10 датчика через выводы 100, чтобы предоставлять информацию о плотности, массовом расходе и температуре по каналу 26, также как и другую информацию. Узел 10 датчика включает в себя фланцы 101 и 101', пару коллекторов 102 и 102', пару параллельных трубок 103 (первую трубку) и 103' (вторую трубку), возбуждающее устройство 104, датчик 106 температуры, такой как температурный датчик сопротивления (RTD), и пару тензодатчиков 105 и 105', таких как магнитные/индуктивные датчики, датчики деформации, оптические датчики или любой другой тензодатчик, известный на уровне техники. Трубки 103 и 103' имеют впускные отрезки 107 и 107' и выпускные отрезки 108 и 108', соответственно. Трубки 103 и 103' сгибаются, по меньшей мере, в одном симметричном месте вдоль своей длины и являются практически параллельными на протяжении всей своей длины. Каждая трубка 103, 103' колеблется относительно осей W и W', соответственно.

Отрезки 107, 107', 108, 108' трубок 103, 103' неподвижно присоединяются к блокам 109 и 109' установки трубок, и эти блоки, в свою очередь, неподвижно присоединяются к коллекторам 102 и 102'. Это обеспечивает непрерывный замкнутый путь материала через узел 10 датчика.

Когда фланцы 101 и 101' подсоединяются к технологической линии (не показана), которая несет технологический материал, который измеряется, материал поступает в первый конец 110 расходомера 5 через первое дроссельное отверстие (не видно в виде на фиг. 1) в фланце 101 и проводится через коллектор 102 в блок 109 установки трубки. В коллекторе 102 материал делится и направляется по трубкам 103 и 103'. При выходе из трубок 103 и 103' технологический материал повторно объединяется в единый поток в коллекторе 102' и после этого направляется на выход второго конца 112, соединенного посредством фланца 101' с технологической линией (не показана).

Трубки 103 и 103' выбираются и соответствующим образом устанавливаются на блоки 109, 109' установки трубок так, чтобы иметь практически одинаковое распределение массы, моменты инерции и модуль Юнга относительно осей изгиба W--W и W'--W', соответственно. Поскольку модуль Юнга трубок 103, 103' изменяется с температурой, и это изменение влияет на вычисление расхода и плотности, датчик 106 температуры устанавливается, по меньшей мере, на одну трубку 103, 103', чтобы непрерывно измерять температуру трубки. Температура трубки, и, следовательно, напряжение, возникающее на концах датчика 106 температуры для заданного тока, проходящего через него, регулируется, прежде всего, по температуре материала, проходящего по трубке. Зависящее от температуры напряжение, возникающее на концах датчика 106 температуры, используется хорошо известным способом измерительным электронным оборудованием 20, чтобы компенсировать изменение в модуле упругости трубок 103, 103' вследствие каких-либо изменений в температуре трубок 103, 103'. Датчик 106 температуры присоединяется к измерительному электронному оборудованию 20.

Обе трубки 103, 103' возбуждаются посредством возбуждающего устройства 104 в противоположных направлениях относительно их соответствующих осей изгиба W и W' в том, что называется первой несовпадающей по фазе формой изгибных колебаний расходомера. Это возбуждающее устройство 104 может содержать любую компоновку из множества хорошо известных компоновок, такую как магнит, установленный на трубку 103', и встречно-включенная катушка, установленная на трубку 103, через которую переменный ток пропускается для осуществления вибрации обеих трубок. Надлежащий возбуждающий сигнал прикладывается посредством измерительного электронного оборудования 20, через вывод 113, к возбуждающему устройству 104. Следует понимать, что, в то время как обсуждение направлено на две трубки 103, 103', в других вариантах осуществления только единственная трубка может быть предусмотрена, или более двух трубок может быть предусмотрено. Также в рамках настоящего изобретения находится формирование множества возбуждающих сигналов для множества возбуждающих устройств, и для того, чтобы возбуждающее устройство(а) возбуждали трубки в режимах, отличных от первой несовпадающей по фазе формы изгибных колебаний.

Измерительное электронное оборудование 20 принимает сигнал температуры на выводе 114, и левый и правый сигналы скорости, возникающие на выводах 115 и 115', соответственно. Измерительное электронное оборудование 20 формирует возбуждающий сигнал, возникающий на выводе 113, для возбуждающего устройства 104, и осуществляет вибрацию трубок 103, 103'. Измерительное электронное оборудование 20 обрабатывает левый и правый сигналы скорости и сигнал температуры, чтобы вычислять массовый расход и плотность материала, проходящего через узел 10 датчика. Эта информация, вместе с другой информацией, сообщается измерительным электронным оборудованием 20 по каналу 26 средству использования. Объяснение схемы измерительного электронного оборудования 20 не нужно для понимания настоящего изобретения и пропускается для краткости этого описания. Следует понимать, что описание на фиг. 1 предоставляется просто в качестве примера работы одного возможного вибрационного измерительного устройства и не предназначается, чтобы ограничивать учение настоящего изобретения.

Описывается структура расходомера Кориолиса, но специалистам в области техники будет понятно, что настоящее изобретение может быть применено на практике на вибрирующей трубе или вилочном плотномере без дополнительной способности измерения, обеспечиваемой массовым расходомером Кориолиса.

Фиг. 2 - это блок-схема измерительного электронного оборудования 20 расходомера 5 согласно варианту осуществления. В работе расходомер 5 предоставляет различные значения измерений, которые могут быть выведены, включающие в себя одно или более из измеренного или усредненного значения массового расхода, объемного расхода, массы отдельного компонента потока и объемных расходов, и суммарного расхода, включающего в себя, например, объемный и массовый расход отдельных компонентов потока.

Расходомер 5 формирует ответную вибрацию. Ответная вибрация принимается и обрабатывается измерительным электронным прибором 20, чтобы формировать одно или более значений измерения текучей среды. Значения могут наблюдаться, записываться, сохраняться, суммироваться и/или выводиться.

Измерительный электронный прибор 20 включает в себя интерфейс 201, систему 203 обработки на связи с интерфейсом 201 и систему 204 хранения на связи с системой 203 обработки. Хотя эти компоненты показаны как отдельные блоки, следует понимать, что измерительный электронный прибор 20 может состоять из различных сочетаний объединенных и/или раздельных компонентов.

Интерфейс 201 конфигурируется, чтобы связываться с узлом 10 датчика расходомера 5. Интерфейс 201 может быть сконфигурирован, чтобы соединяться с выводами 100 (см. фиг. 1) и обмениваться сигналами с возбуждающим устройством 104, тензодатчиками 105, 105' и датчиками 106 температуры, например. Интерфейс 201 может быть дополнительно сконфигурирован, чтобы связываться по каналу 26 связи, например, с внешними устройствами.

Система 203 обработки может содержать любой вид системы обработки. Система 203 обработки конфигурируется, чтобы извлекать и выполнять сохраненные программы для того, чтобы управлять расходомером 5. Система 204 хранения может хранить программы, включающие в себя программу 205 расходомера, программу 211 управления клапаном, программу 213 коэффициента усиления возбуждения и программу 215 давления паров. Система 204 хранения может хранить показатели измерений, принятые значения, рабочие значения и другую информацию. В некоторых вариантах осуществления система хранения хранит массовый расход (m) 221, плотность (ρ) 225, пороговое значение (226) плотности, вязкость (μ) 223, температуру (T) 224, давление 209, коэффициент 306 усиления возбуждения, пороговое значение 302 коэффициента усиления возбуждения, пороговое значение 244 увлечения газа, долю 248 увлечения газа и любые другие переменные, известные в области техники. Программы 205, 211, 213, 215 могут содержать любой отмеченный сигнал, и другие переменные, которые известны в области техники. Другие программы измерения/обработки рассматриваются и находятся в рамках описания и формулы изобретения.

Программа 205 расходомера может производить и сохранять количественные выражения текучей среды и показатели измерения расхода. Эти значения могут содержать практически мгновенные значения измерения или могут содержать суммированные или накопленные значения. Например, программа 205 расходомера может формировать показатели измерения массового расхода и сохранять их в хранилище массового расхода 221 системы 204 хранения, например. Программа 205 расходомера может формировать показатели измерения плотности 225 и сохранять их в системе 204 хранения, например. Значения массового расхода 221 и плотности 225 определяются из ответной вибрации, как ранее обсуждалось, и как известно на уровне техники. Массовый расход и другие показатели измерений могут содержать практически мгновенное значение, могут содержать образец, могут содержать усредненное значение в интервале времени или могут содержать накопленное значение в интервале времени. Временной интервал может быть выбран соответствующим блоку времени, в течение которого некоторые состояния текучей среды обнаруживаются, например, только жидкостное состояние текучей среды, или альтернативно, состояние текучей среды, включающее в себя жидкости и увлеченный газ. Кроме того, другой массовый и объемный расход и связанные количественные оценки рассматриваются как находящиеся в рамках описания и формулы изобретения.

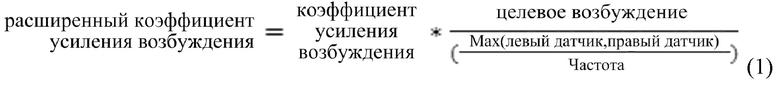

Как отмечено, коэффициент усиления 306 возбуждения может быть использован в качестве сигнала, который указывает состояние отсутствия потока/ложного объединения. Пороговое значение 302 коэффициента усиления возбуждения может быть использовано, чтобы различать между периодами потока, отсутствия потока, монофазной/двухфазной границы и потока увлеченного газа/смешанной фазы. Аналогично, пороговое значение 226 плотности, применяемое к показателю 225 плотности, также может быть использовано, отдельно или вместе с коэффициентом 306 усиления возбуждения, чтобы различать поток увлечения газа/смешанной фазы. Коэффициент 306 усиления возбуждения может быть использован в качестве показателя для чувствительности вибрации трубки расходомера 5 к присутствию текучих сред различных плотностей, таких как жидкая и газообразная фазы, например, без ограничения. Объединенное действие затухания на подводимую энергию и результирующую амплитуду известно как расширенный коэффициент усиления возбуждения, который представляет оценку того, сколько мощности потребуется для сохранения целевой амплитуды вибрации, если более 100% мощности будет доступно:

Следует отметить, что, в целях вариантов осуществления, предоставленных в данном документе, термин "коэффициент усиления возбуждения" может, в некоторых вариантах осуществления, ссылаться на ток возбуждения, напряжение тензодатчика или любой измеренный или полученный сигнал, который указывает величину мощности, необходимой для возбуждения проточных трубок 103, 103' с конкретной амплитудой. В связанных вариантах осуществления термин "коэффициент усиления возбуждения" может быть расширен, чтобы охватывать любой показатель, используемый для обнаружения многофазного потока, такой как уровни шума, стандартное отклонение сигналов, связанные с затуханием измерения и любое другое средство, известное на уровне техники для обнаружения потока со смешанными фазами. В варианте осуществления эти показатели могут сравниваться между тензодатчиками 105 и 105' для того, чтобы обнаруживать поток смешанной фазы.

Вибрационные трубки 103, 103' берут очень немного энергии, чтобы поддерживать вибрацию со своей первой резонансной частотой, поскольку вся текучая среда в трубе является однородной в отношении плотности. В случае текучей среды, состоящей из двух (или более) несмешивающихся компонентов различных плотностей, вибрация трубы будет вызывать смещение различных величин каждого из компонентов. Это различие в смещении является известным как разделение, и величина этого разделения была показана как зависящая от отношения плотностей компонентов, также как обратного числа Стокса:

Где ω - это частота вибрации, ν - это кинематическая вязкость текучей среды, а r - это радиус частицы. Следует отметить, что частица может иметь более низкую плотность по сравнению с текучей средой, как в случае пузырька.

Разделение, которое возникает между компонентами, вызывает возникновение затухания в вибрации трубы, требующего большей энергии для поддержания вибрации, или уменьшающего амплитуду вибрации, для фиксированной величины подаваемой энергии.

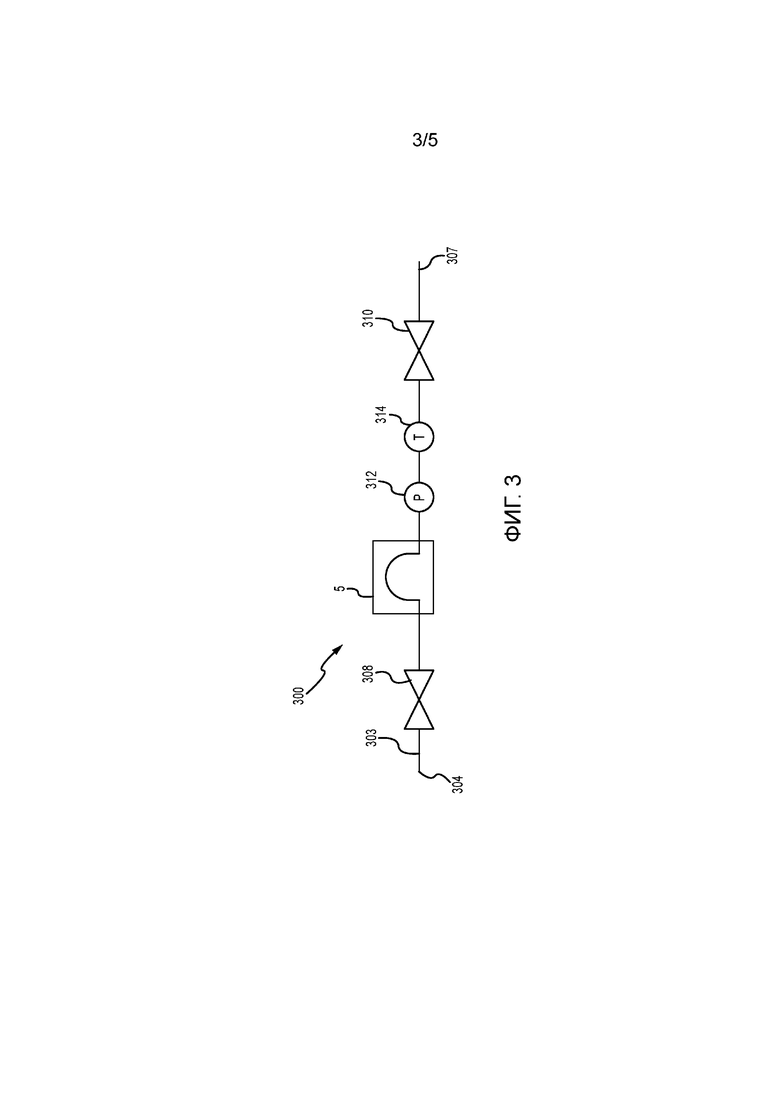

Обращаясь к фиг. 3, система 300 определения давления паров предоставляется согласно варианту осуществления. Технологическая линия 303, имеющая впуск 304 и выпуск 307, предоставляется, при этом технологическая линия 303 конфигурируется, чтобы переносить технологическую текучую среду, которая поступает в технологическую линию 303 через впуск 304. Предоставляется верхний по потоку регулятор 308 давления, который регулирует расход текучей среды через технологическую линию 303. Предоставляется нижний по потоку регулятор 310 давления, который регулирует расход текучей среды через технологическую линию 303. Расходомер 5, имеющий измерительное электронное оборудование 20, размещается между верхним по потоку регулятором 308 давления и нижним по потоку регулятором 310 давления и конфигурируется, чтобы принимать технологическую текучую среду, которая проходит через верхний по потоку регулятор 308 давления. Датчик 312 давления и датчик 314 температуры также присутствуют в системе 300. Хотя датчик 312 давления и датчик 314 температуры иллюстрируются ниже по потоку от расходомера 5, эти датчики 312, 314 могут находиться перед расходомером 5 или встроены в расходомер 5.

Поскольку точка низкого давления указывается посредством потерь напора от трения в трубе и падения в статическом давлении вследствие вязкости, и принципа Бернулли в общем, система управления скоростью может, в варианте осуществления, регулировать давление. В таком варианте осуществления насос с переменной скоростью вращения и клапан регулирования давления могут, вместе, регулировать скорость текучей среды. В этом варианте осуществления регулирующий клапан может быть расположен ниже по потоку от измерительного прибора, и насос располагается выше по потоку от измерительного прибора, так что увеличение расхода не увеличивает также статическое давление в измерительном приборе. Таким образом, статическое давление в измерителе может регулироваться как посредством уменьшения статического давления с помощью верхнего по потоку клапана, также как и нижнего по потоку насоса. Увеличение скорости в расходомере также уменьшает статическое давление. Давление в трубах измерительного прибора может быть спрогнозировано, зная давление выше по потоку и ниже по потоку и скорость потока. Давление в измерительном приборе понижается посредством увеличения скорости насоса или закрытия клапана до тех пор, пока не будет обнаружено мгновенное парообразование.

Измерительное электронное оборудование 20 находится на связи с верхним по потоку регулятором 308 давления, нижним по потоку регулятором 310 давления, датчиком 312 давления и датчиком 314 температуры. Измерительное электронное оборудование 20 может управлять верхним по потоку регулятором 308 давления и нижним по потоку регулятором 310 давления. Измерительное электронное оборудование 20 принимает показание давления от датчика 312 давления и показание температуры от датчика 314 температуры. Измерительное электронное оборудование 20 конфигурируется, чтобы наблюдать за давлением технологической текучей среды и уменьшать ее давление до тех пор, пока расходомер 5 не обнаружит наступление второй фазы, которое указывает, что давление паров было достигнуто. В варианте осуществления присутствует только единственный регулятор 308 давления. Исследования показали, что высокоточное показание температуры приспособлено для обнаружения очень ранних признаков мгновенного парообразования/кавитации. В вариантах осуществления обнаруживаются чрезвычайно локализованные уменьшения в температуре, которые указывают фазовый переход (вследствие скрытой теплоты испарения). Мгновенное парообразование, следовательно, обнаруживается в местоположении и времени первого возникновения.

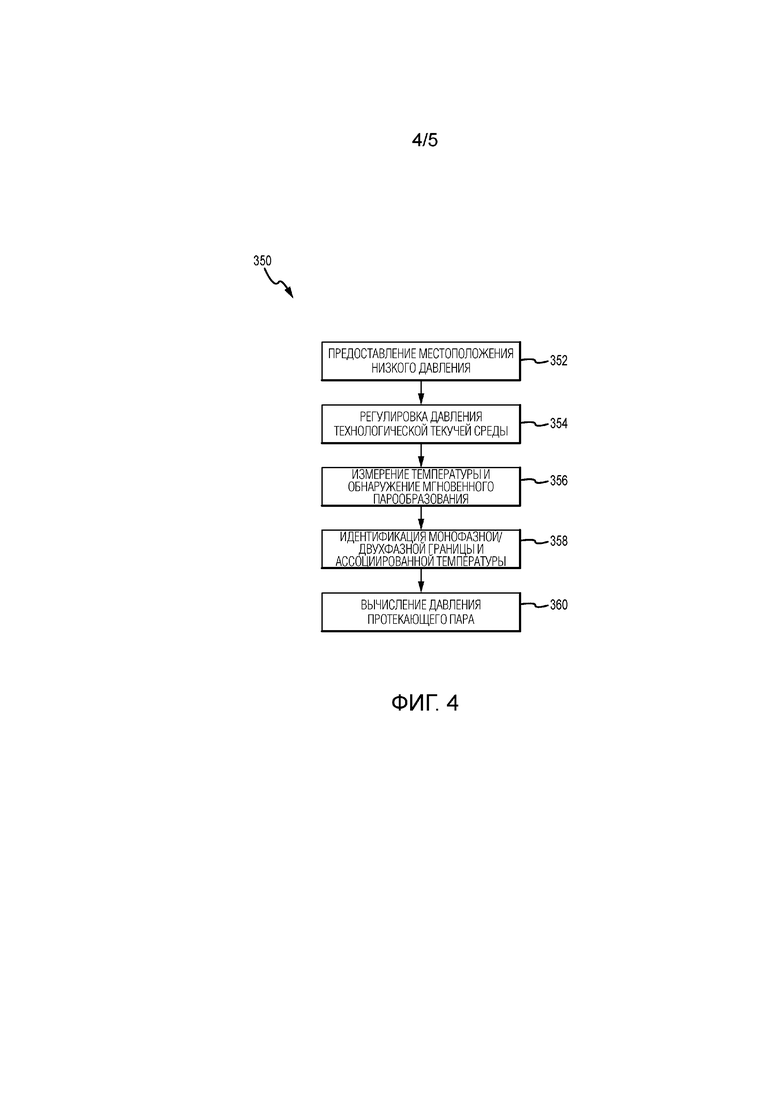

В вариантах осуществления, это геометрия вибрирующего трубопроводного датчика или специализированного элемента перепада давления, который предоставляет возможность точных прогнозов того, где мгновенное парообразование сначала произойдет. Это предоставляет возможность фокусирования измерения температуры на этой точке. В вариантах осуществления местоположение низкого давления, следовательно, предоставляется 352, как иллюстрировано в способе 350 на фиг. 4.

Если технологическая текучая среда является однофазной при обычных условиях процесса, давление может быть уменьшено посредством частичного закрытия верхнего по потоку регулятора 308 давления, например, как показано на этапе 354. В варианте осуществления термография высокого разрешения IR используется для обнаружения изменений температуры в местоположении низкого давления. В варианте осуществления IR-термография объединяется с оптическими датчиками и анализом, чтобы обнаруживать возникновение мгновенного парообразования. Хотя IR-термография, в частности, отмечается, поскольку точное местоположение первого мгновенного парообразования известно с точностью, предполагается, что другие устройства измерения температуры с достаточной чувствительностью могут быть использованы.

Местоположение низкого давления и, следовательно, точка, в которой мгновенное парообразование будет возникать сначала, в общем, находится рядом с выпускным коллектором 102' на вибрирующем трубопроводном датчике. Мгновенное парообразование происходит в этом местоположении практически перед тем, как оно может быть обнаружено традиционными способами. Следовательно, измерения температуры в этом месте предоставляют возможность обнаружения самых начальных стадий мгновенного парообразования 356. Обнаружение мгновенного парообразования предоставляет возможность идентификации 358 границы фазы монофазной/двухфазной текучей среды. Температура, ассоциированная с мгновенным парообразованием, измеряется и записывается. На этапе 360 вычисляется истинное давление паров с учетом температуры в точке, где было обнаружено мгновенное парообразование.

В варианте осуществления устройство измерения температуры, которое является достаточно чувствительным, чтобы обнаруживать такое изменение, располагается в коллекторе расходомера.

В варианте осуществления часть показателя измерения давления паров может содержать указание того, при каком соотношении пар:жидкость давление паров измерено. С этим способом мгновенное парообразование при 0% пара является обнаружимым. Другие измерения в вибрационном трубопроводном датчике могут также быть использованы для определения соотношения пар:жидкость, когда оно увеличивается, так что давление паров может быть измерено при множестве соотношений пар:жидкость, начиная с 0%.

В варианте осуществления, если считается ненужным измерение давления паров при соотношениях пар:жидкость, отличных от 0%, может быть предусмотрен элемент дифференциального давления, так что требуемый перепад давления присутствует. Измерение температуры или термография в этой точке используется для обнаружения мгновенного парообразования.

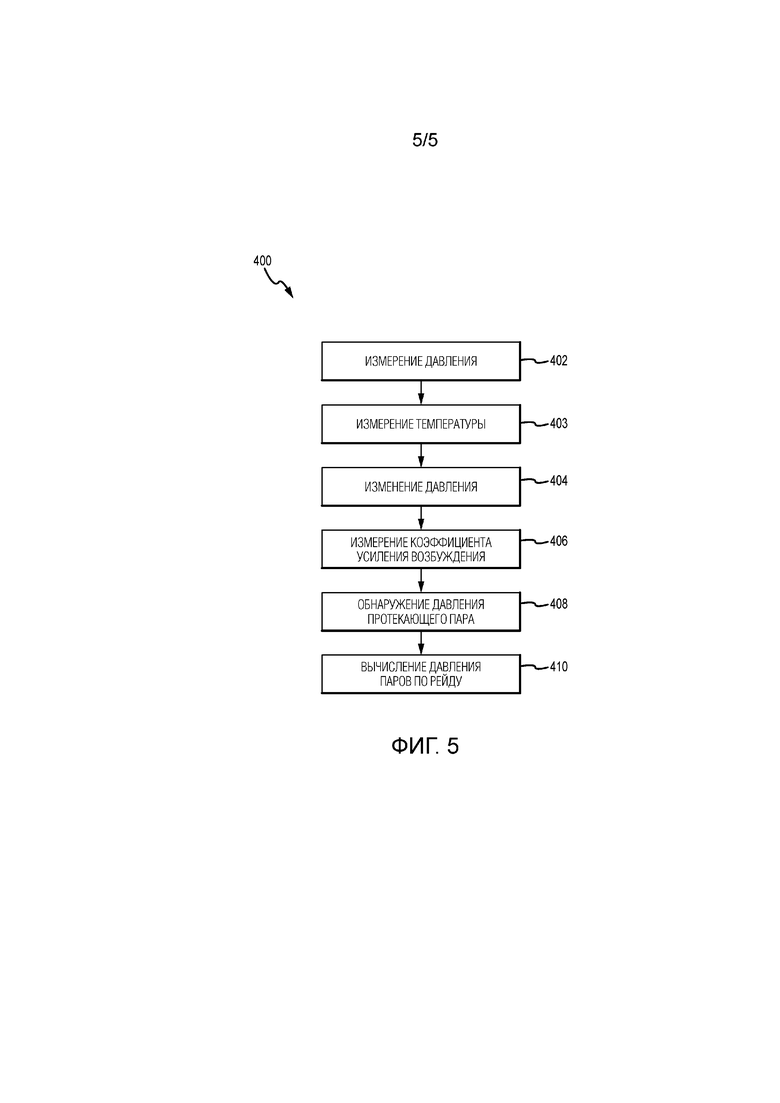

Обращаясь к фиг. 5, предоставляется блок-схема 400 последовательности операций, которая иллюстрирует пример схемы определения давления паров, применяемой системой 300. Давление технологической текучей среды в системе 300 измеряется на этапе 402. Это выполняется с помощью датчика 312 давления. Температура технологической текучей среды в системе 300 измеряется на этапе 403. Если технологическая текучая среда является однофазной при обычных условиях процесса, давление потока может быть уменьшено посредством частичного закрытия верхнего по потоку регулятора 308 давления, как показано на этапе 404. Коэффициент усиления возбуждения и/или плотность могут быть измерены на этапе 406, и, как отмечено выше, могут быть использованы для определения наличия многофазного потока, а также могут быть использованы для определения границы фаз монофазной/двухфазной текучей среды. Когда давление технологической текучей среды измеряется 402, и давление технологической текучей среды уменьшается 404, наступление второй фазы определяется посредством коэффициента усиления возбуждения и/или показаний 406 плотности, которые, в свою очередь, указывают, что давление паров было достигнуто. Обнаружение истинного давления паров указывается на этапе 408 посредством записи давления и температуры в момент, когда присутствие второй фазы обнаруживается. На этап 410 RVP вычисляется из измеренного истинного давления паров, с учетом температуры во время, когда истинное давление паров было зарегистрировано.

Следует отметить, что, если технологическая текучая среда уже содержит некоторый пар, это будет обнаружено посредством измерения коэффициента усиления возбуждения и/или плотности, и нижний по потоку регулятор 310 давления может быть частично закрыт, чтобы увеличивать давление с целью определения давления паров и температуры в момент, когда вторая фаза больше не присутствует. В любом случае, это является границей фаз монофазной/двухфазной текучей среды и связанной температурой/давлением технологической текучей среды на этой границе, которая используется для указания истинного давления паров технологической текучей среды.

В других вариантах осуществления другие регуляторы давления и способы регулирования давления могут быть использованы, даже если конфигурация верхнего/нижнего регулятора давления не обеспечивает достаточное изменение давления, чтобы достигать давления паров. В других вариантах осуществления показание температуры может также быть включено, с тем, чтобы предоставлять способность преобразования между истинным давлением паров (TVP) и давлением паров при стандартной температуре (например, давление паров по Рейду (RVP)). TVP является фактическим давлением паров жидкого продукта при измеренной температуре. TVP является трудным для измерения и зависит от состава и температуры жидкости в измерительном устройстве. После того как TVP и температура известны, истинное давление паров при любой другой температуре и/или RVP может быть вычислено из эмпирических корреляционных данных, сохраненных в измерительном электронном оборудовании 20. Эмпирические корреляционные данные могут содержать справочные таблицы, математические алгоритмы и/или математические кривые. Непосредственное измерение RVP типично требует отправки образцов для лабораторного анализа.

В варианте осуществления система 300 размещается в части потока, которая измеряет лишь образец основного потока, таким образом, уменьшая воздействующие на материал процессы. Поскольку RVP значительно зависит от состава, образец части потока будет эффективен в случаях, когда состав является довольно однородным. Это предоставляет возможность системе быть меньшей по размеру, менее дорогостоящей и менее навязчивой.

Подробные описания вышеупомянутых вариантов осуществления не являются исчерпывающими описаниями всех вариантов осуществления, рассматриваемых изобретателями как находящиеся в рамках изобретения. В действительности, специалисты в области техники поймут, что определенные элементы вышеописанных вариантов осуществления могут по-разному быть объединены или устранены, чтобы создавать дополнительные варианты осуществления, и такие дополнительные варианты осуществления попадают в рамки и учения изобретения. Также обычным специалистам в данной области техники будет очевидно, что вышеописанные варианты осуществления могут быть объединены в целом или частично, чтобы создавать дополнительные варианты осуществления в рамках и учениях изобретения.

Таким образом, хотя конкретные варианты осуществления и примеры изобретения описываются в данном документе в иллюстративных целях, различные эквивалентные модификации возможны в рамках изобретения, как поймут специалисты в соответствующей области техники. Учения, предоставленные в данном документе, могут быть применены к другим вибрационным системам, а не только к вариантам осуществления, описанным выше и показанным на сопровождающих чертежах. Соответственно, рамки изобретения должны быть определены из последующей формулы изобретения.

Предоставляется способ определения давления паров текучей среды. Способ содержит этап предоставления измерительного прибора, имеющего измерительное электронное оборудование, при этом измерительный прибор содержит, по меньшей мере, один из расходометра и плотномера. Технологическая текучая среда протекает через измерительный прибор. Предоставляется местоположение низкого давления, заданное геометрией измерительного прибора. Давление технологической текучей среды регулируется до тех пор, пока мгновенное парообразование не будет обнаружимым в местоположении низкого давления. Истинное давление паров технологической текучей среды вычисляется в случае, когда мгновенное парообразование является обнаружимым. Технический результат - высокоточное показание температуры приспособлено для обнаружения очень ранних признаков мгновенного парообразования/кавитации. 2 н. и 12 з.п. ф-лы, 5 ил.

1. Способ определения давления паров текучей среды, содержащий этапы, на которых:

предоставляют измерительный прибор, имеющий измерительное электронное оборудование, при этом измерительный прибор содержит, по меньшей мере, одно из расходомера и плотномера;

осуществляют протекание технологической текучей среды через измерительный прибор;

предоставляют местоположение низкого давления, заданное геометрией измерительного прибора;

измеряют температуру технологической текучей среды в местоположении низкого давления;

регулируют статическое давление технологической текучей среды до тех пор, пока мгновенное парообразование не будет обнаружимым в местоположении низкого давления; и

определяют истинное давление паров технологической текучей среды в случае, когда мгновенное парообразование является обнаружимым.

2. Способ определения давления паров текучей среды по п. 1, при этом измерение температуры содержит инфракрасную термографию.

3. Способ определения давления паров текучей среды по п. 1, при этом обнаружение мгновенного парообразования содержит оптический анализ.

4. Способ определения давления паров текучей среды по п. 1, при этом местоположение низкого давления содержит коллектор расходомера.

5. Способ определения давления паров текучей среды по п. 1, при этом местоположение низкого давления содержит элемент дифференциального давления.

6. Способ определения давления паров текучей среды по п. 1, содержащий этапы, на которых:

измеряют температуру технологической текучей среды; и

вычисляют давление паров по Рейду из температуры и истинного давления паров.

7. Способ определения давления паров текучей среды по п. 6, содержащий этапы, на которых измеряют соотношение пар:жидкость в момент времени, когда давление паров по Рейду измеряется; и

ассоциируют соотношение пар:жидкость с давлением паров по Рейду в момент времени, когда давление паров по Рейду измеряется.

8. Система (300) для определения истинного давления паров технологической текучей среды, содержащая:

измерительный прибор (5), содержащий, по меньшей мере, один из расходомера и плотномера;

местоположение низкого давления, заданное геометрией измерительного прибора;

регулятор (308) давления в жидкостном сообщении с измерительным прибором (5);

датчик (312) давления в жидкостном сообщении с технологической текучей средой;

датчик температуры, сконфигурированный для измерения температуры в местоположении низкого давления;

измерительное электронное оборудование (20) на связи с измерительным прибором (5) и датчиком (312) давления, при этом измерительное электронное оборудование (20) конфигурируется, чтобы:

управлять регулятором (308) давления, чтобы регулировать статическое давление технологической текучей среды до тех пор, пока мгновенное парообразование не будет обнаружено в местоположении низкого давления; и

вычислять истинное давление паров технологической текучей среды в случае, когда мгновенное парообразование является обнаружимым.

9. Система (300) по п. 8, при этом датчик температуры содержит инфракрасный термограф.

10. Система (300) по п. 8, при этом оптический датчик конфигурируется, чтобы обнаруживать мгновенное парообразование.

11. Система (300) по п. 8, при этом местоположение низкого давления содержит коллектора расходомера.

12. Система (300) по п. 8, при этом местоположение низкого давления содержит элемент дифференциального давления.

13. Система (300) по п. 12, при этом измерительное электронное оборудование (20) конфигурируется, чтобы:

измерять соотношение пар:жидкость в момент времени, когда давление паров по Рейду измеряется; и

ассоциируют соотношение пар:жидкость с давлением паров по Рейду в момент времени, когда давление паров по Рейду измеряется.

14. Система (300) по п. 8, при этом измерительный прибор (5) содержит:

одну или более трубок (103, 103');

по меньшей мере, одно возбуждающее устройство (104), присоединенное к одной или более трубкам (103, 103'), сконфигурированное, чтобы формировать вибрационный сигнал для одной или более трубок (103, 103'); и

по меньшей мере, один тензодатчик (105, 105'), присоединенный к одной или более трубкам (103, 103'), сконфигурированный, чтобы принимать вибрационный сигнал от одной или более трубок (103, 103').

| WO 2019094038 A1, 16.05.2019 | |||

| US 5637791 A1, 10.06.1997 | |||

| US 9995612 B2, 12.06.2018 | |||

| WO 2012170020 A1, 13.12.2012. |

Авторы

Даты

2023-04-04—Публикация

2019-08-19—Подача