Изобретение относится к двигателестроению, а именно к конструкциям привода коробок приводных агрегатов (КПА) двухконтурных газотурбинных двигателей (ГТД), и может быть использовано в ГТД авиационного применения.

Изобретение касается размещения и пространственной ориентации приводных агрегатов, обслуживающих самолетные нужды и установленных на коробке приводных агрегатов.

Известно, что в КПА устанавливаются зубчатые колеса с подшипниками качения, передающие крутящий момент от центрального привода к приводным агрегатам. В этом случае оси приводных агрегатов, как правило, параллельны между собой и параллельны оси двигателя (см. «Основы конструирования авиационных двигателей и энергетических установок» под редакцией А.А. Иноземцева, том 3, стр. 44).

Большая часть этих приводных агрегатов обслуживают различные системы двигателя, а именно: маслонасос - обеспечивает смазкой подшипники и зубчатые колеса, топливный насос - обеспечивает подачу топлива для работы камеры сгорания, стартер - обеспечивает запуск двигателя, генератор электропитания - обеспечивает электропитанием сам двигатель.

Среди них есть приводные агрегаты, обслуживающие самолетные системы, а именно: самолетный гидронасос (обеспечивающий работу гидросистемы самолета) и самолетный генератор (обеспечивающий электропитанием борт самолета). Электрокабели и гидравлические магистрали от этих агрегатов выводятся через пилон двигателя в крыло и далее к потребителям самолета. Недостатком варианта расположения самолетных агрегатов параллельно оси двигателя является то, что при этом варианте электро- и -гидромагистрали от этих агрегатов выводятся не оптимально: для подведения к пилону самолета их несколько раз необходимо повернуть в том числе на угол 90 и более градусов. Известно, что чем больше поворотов в гидравлических магистралях, тем больше гидравлических потерь. Наибольшие гидравлические потери получаются при горизонтальном расположении гидронасоса в варианте расположения КПА на наружных корпусах двигателя (источник: стр. 193 книги Andreas Linke-Diesinger «Systems of Commercial Turbofan Engines». Раздел 10.3.5 «Hidraulic Sistem"). Наиболее рационально выводить эти коммуникации максимально коротким путем, с наименьшим количеством поворотов трубопроводов. Особенно это требование касается магистралей с высоким давлением, проложенных от гидронасоса к агрегатам самолета, а для самолетного генератора это требование менее актуально, поскольку от величины и количества перегибов электрокабелей качество тока не ухудшается.

Известно изобретение ЕР 2522832 от 2012.11.14, в котором предложена V-образная коробка приводных агрегатов, расположенная в межконтурном пространстве, и относительно ее горизонтальной оси приводятся различные приводные агрегаты: воздушный стартер, суфлер, гидравлический насос, маслонасос, встроенный приводной генератор, генератор переменного тока на постоянных магнитах, модуль топливного насоса и другие, оси которых перпендикулярны горизонтальной оси привода коробки приводов. Недостатком этого изобретения является большое количество конических зубчатых колес, поскольку известно, что обеспечение работоспособности конических зубчатых зацеплений значительно более сложная задача, чем обеспечение работоспособности цилиндрических зубчатых колес. Эта сложность объясняется необходимостью подбора требуемых по КД размеров бокового зазора и пятна контакта в коническом зацеплении за счет подбора регулировочных колец (в цилиндрических зубчатых колесах этой необходимости нет). Таким образом, применение дополнительного количества конических зубчатых колес приводит к увеличению трудоемкости и стоимости изготовления.

Другим недостатком этого изобретения является то, что, если привод гидронасоса, находящийся на КПА и развернутый перпендикулярно относительно оси двигателя, будет смещен вдоль оси относительно входа в технологическую стойку и пилон, то гидравлические трубопроводы, исходящие от гидронасоса, придется подгибать, создавая при этом дополнительное гидравлическое сопротивление.

Таким образом, технической проблемой является обеспечение вывода гидравлических магистралей от гидронасоса через пилон двигателя к потребителям (закрылкам, шасси и др. - не показаны) наиболее коротким путем, с наименьшим количеством поворотов трубопроводов для снижения гидравлических потерь в гидросистеме самолета и с минимальной массой.

Наиболее близкой к заявляемой конструкции является устройство, описанное в патенте № ЕР 3741961 (А1) от 2020.11.25, в котором КПА расположена на наружных корпусах двигателя внутри мотогондолы, а ось привода гидронасоса установлена перпендикулярно оси двигателя.

Недостатком этого изобретения является, как и в изобретении ЕР 2522832, то, что, если привод гидронасоса, находящийся на КПА и развернутый перпендикулярно относительно оси двигателя, будет смещен вдоль оси относительно входа в технологическую стойку и пилон, то гидравлические трубопроводы, исходящие от гидронасоса, придется подгибать, создавая при этом дополнительное гидравлическое сопротивление.

Задача решается путем изменения наклона оси гидронасоса в зависимости от места расположения технологической стойки и пилона двигателя.

При размещении КПА в межконтурном пространстве повернутое положение самолетного гидронасоса является еще более актуальным, учитывая большое количество трубопроводной обвязки, которую необходимо развести в условиях уменьшенной площади поперечного сечения. В этом случае гидравлические трубопроводы необходимо выводить в пилон через вертикальную технологическую стойку для вывода коммуникаций, расположенную на 12 часов условного циферблата. Эта технологическая стойка, как правило, расположена за промежуточным корпусом и смещена вдоль оси относительно положения гидронасоса. Если расположить ось гидронасоса горизонтально (параллельно оси двигателя), то в этом варианте будет максимально возможное количество перегибов гидравлических магистралей, как и в варианте с расположением КПА на наружном корпусе двигателя. Для уменьшения гидравлических потерь предлагается развернуть привод гидронасоса на КПА на угол (α), обеспечивающий гидравлическим магистралям наиболее плавный вход в технологическую стойку. Учитывая возможные различные варианты расположения гидронасоса на КПА (спереди или сзади при взгляде по полету), а также возможное смещение технологических стоек и пилона, угол разворота оси гидронасоса (α) относительно горизонтальной оси двигателя, согласно настоящей заявке, может составлять в диапазоне от 60 до 120 градусов, причем вариант с расположением оси гидронасоса перпендикулярной оси двигателя (90°) является частным случаем этого решения.

Технический результат заключается в получении максимально коротких и с меньшим количеством перегибов гидравлических магистралей за счет разворота дополнительного привода гидронасоса, расположенного на коробке приводных агрегатов, на угол от 60 до 120 градусов относительно горизонтальной оси двигателя, что обеспечивает получение минимальных гидравлических потерь и экономит массу самолета за счет укорочения длины гидравлических магистралей.

Технический результат достигается за счет того, что газотурбинный двигатель с коробкой приводных агрегатов, находящийся в мотогондоле, состоит из наружного и внутреннего контуров и содержит вентилятор, компрессор низкого давления, промежуточный корпус с лопатками спрямляющих аппаратов, центральный привод с коническими зубчатыми колесами, угловой конический привод с коническими колесами, технологические стойки, соединительный вал, компрессор высокого давления, камеру сгорания, турбину высокого давления, турбину низкого давления, согласно изобретению, на коробку приводных агрегатов, расположенную в межконтурном пространстве или установленную на наружном корпусе двигателя, установлен дополнительный привод с гидронасосом, развернутый на угол, находящийся в диапазоне от 60 до 120 градусов относительно горизонтальной оси двигателя, что обеспечивает сокращение длины гидравлических магистралей гидронасоса, минимальное гидравлическое сопротивление и наиболее плавный вход указанных гидравлических магистралей в технологическую стойку и далее через пилон в крыло самолета к потребителям гидравлической энергии, например, к закрылкам, подкрылкам, шасси.

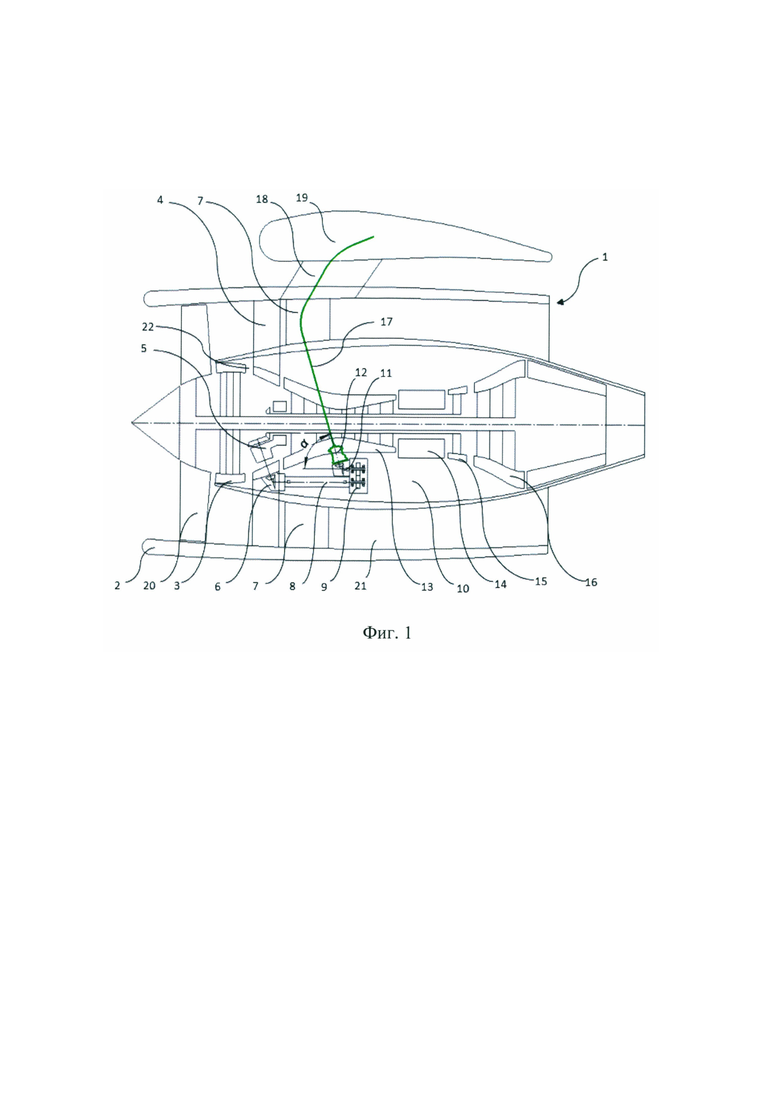

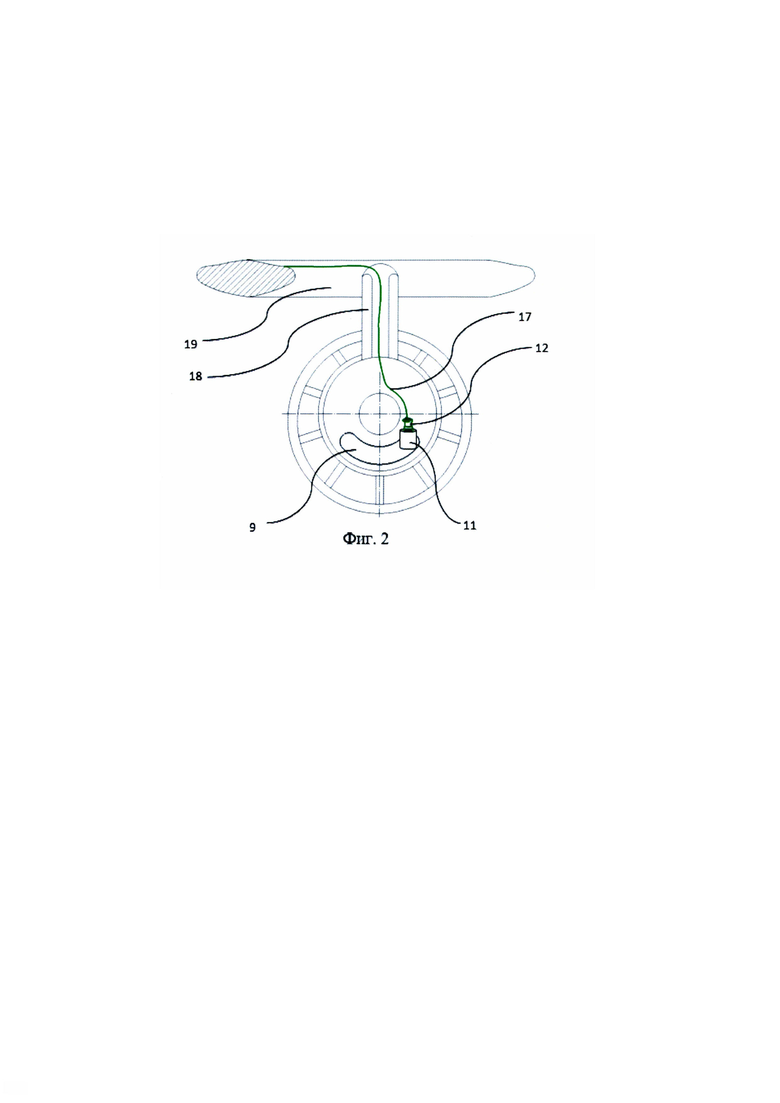

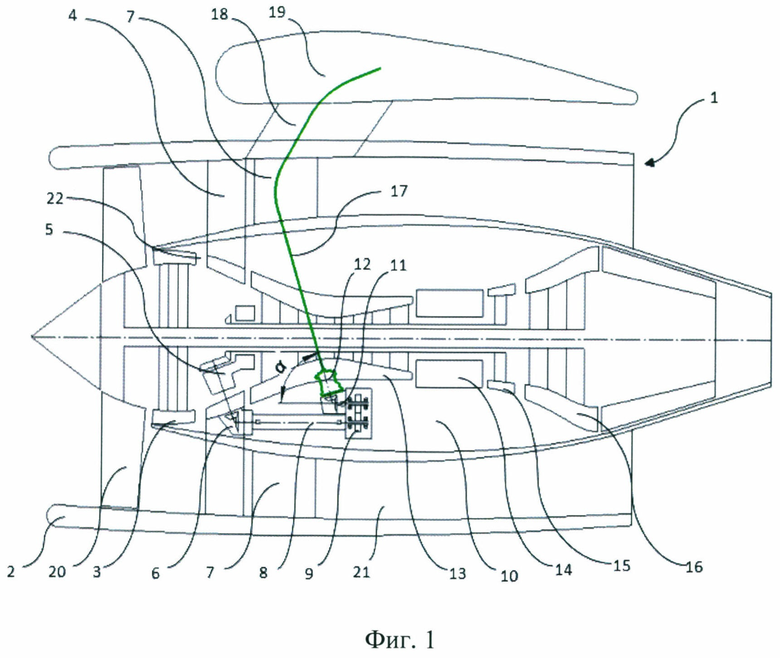

Конструкция газотурбинного двигателя с коробкой приводных агрегатов, согласно изобретению, показана на Фиг. 1. На Фиг. 2 схематично представлен вид спереди двигателя, на котором видна коробка приводных агрегатов, с расположением на ней дополнительного привода с гидронасосом и гидравлическими магистралями.

Газотурбинный двигатель (1), находящийся в мотогондоле (2), состоит из двух контуров: наружного (21) и внутреннего (22) и содержит вентилятор (20), компрессор низкого давления (3), промежуточный корпус с лопатками спрямляющих аппаратов (4), центральный привод с коническими зубчатыми колесами (5), угловой конический привод с коническими колесами (6), технологические стойки (7), соединительный вал (8), коробку приводных агрегатов (9), расположенную в межконтурном пространстве (10), на которой установлен дополнительный привод (11) с гидронасосом (12), компрессор высокого давления (13), камеру сгорания (14), турбину высокого давления (15), турбину низкого давления (16), гидравлические магистрали (17), которые выводятся через верхнюю технологическую стойку (7) в пилон (18) и далее, через крыло (19), к потребителям гидравлической энергии: закрылкам, подкрылкам, шасси и другим (не показаны).

Принцип работы газотурбинного двигателя с коробкой приводных агрегатов, заключается в следующем: на фиг. 1 схематично показан газотурбинный двигатель (1), находящийся в мотогондоле (2), который включает в себя компрессор низкого давления (3) с вентилятором (20), компрессор высокого давления (13), камеру сгорания (14) и турбины высокого давления (15) и низкого давления (16). Вентилятор (20) сжимает и направляет воздух по двум направлениям: в наружный (21) и внутренний (22) контур двигателя. Поток воздуха, закрученный после прохождения вентилятора (20), выпрямляется на спрямляющих аппаратах промежуточного корпуса (4) и, проходя по наружному контуру (21) и создавая необходимую тягу, выбрасывается наружу. В то же время воздух, направленный во внутренний контур (22) двигателя последовательно сжимается в компрессоре сначала низкого (3), а потом и высокого (13) давления, и попадает в камеру сгорания (14), где, смешиваясь с топливом и воспламеняясь, создает поток выхлопных газов высокого давления. Этот поток последовательно проходит через турбину высокого давления (15), дополнительно приводя во вращение компрессор высокого давления (13), далее через турбину низкого давления, также попутно приводя во вращение вентилятор (20) и компрессор низкого давления (3) и удаляясь из внутреннего контура (22) также создает тягу. Мощность приводным агрегатам, таким, как например, гидронасос (12), находящемся на дополнительном приводе (11) коробки приводных агрегатов (9), передается от вала компрессора высокого давления (13) с помощью зубчатых колес центрального привода (5) и углового конического привода (6), соединительного вала (8) и зубчатых колес коробки приводных агрегатов (9) и дополнительного привода (11). Учитывая то, что гидронасос - самолетный агрегат, в заявляемом варианте при проектировании привода гидронасоса обеспечена доставка гидрожидкости максимально короткими магистралями (17): от гидробака к гидронасосу и от гидронасоса к агрегатам самолетных систем: приводам закрылок, подкрылок, шасси и других (не показаны) - см. фиг. 1 и 2. Принимая во внимание, что гидравлические магистрали (17) достаточно большого диаметра и часть из них находится под высоким давлением, максимально короткая трассировка этих магистралей обеспечивает получение минимального количества поворотов, что обуславливает получение минимальных гидравлических потерь и экономит массу. Для достижения этой задачи, согласно заявляемому варианту, предложено на коробку приводных агрегатов (9), расположенную в межконтурном пространстве (10), установить дополнительный привод гидронасоса (11), развернутый на угол (α), обеспечивающий гидравлическим магистралям (17) наиболее плавный вход в технологическую стойку (7) и далее через пилон (18) в крыло самолета (19). Учитывая возможные различные варианты расположения дополнительного привода гидронасоса (11), а также возможное смещение технологических стоек и пилона, угол разворота оси гидронасоса (12), обозначенный (α) относительно горизонтальной оси двигателя, согласно настоящей заявке, может находиться в диапазоне от 60 до 120 градусов, причем вариант с расположением оси гидронасоса перпендикулярной оси двигателя (90°) является частным случаем этого решения.

Аналогично дополнительный привод с гидронасосом может находиться на коробке приводных агрегатов, установленной на наружном корпусе двигателя, и может быть также развернут в диапазоне от 60 до 120 градусов для плавного входа через пилон в крыло самолета.

Таким образом, предлагаемое изобретение направлено на получение максимально коротких и с меньшим количеством перегибов гидравлических магистралей за счет разворота дополнительного привода гидронасоса, расположенного на коробке приводных агрегатов, на угол от 60 до 120 градусов относительно горизонтальной оси двигателя, что обеспечивает получение минимальных гидравлических потерь и экономит массу самолета.

Изобретение относится к двигателестроению, а именно к конструкциям привода коробок приводных агрегатов (КПА) двухконтурных газотурбинных двигателей (ГТД). Изобретение направлено на получение максимально коротких и с меньшим количеством перегибов гидравлических магистралей, что обеспечивает минимизацию гидравлических потерь и экономит массу самолета. Предложен газотурбинный двигатель с коробкой приводных агрегатов (1), находящийся в мотогондоле (2). На коробку приводных агрегатов (9), расположенную в межконтурном пространстве (10) или установленную на наружном корпусе двигателя, установлен дополнительный привод (11) с гидронасосом (12), развернутый на угол от 60 до 120 градусов относительно горизонтальной оси двигателя, что обеспечивает сокращение длины гидравлических магистралей (17) гидронасоса, минимальное гидравлическое сопротивление и наиболее плавный вход указанных гидравлических магистралей в технологическую стойку (7) и далее через пилон (18) в крыло самолета (19) к потребителям гидравлической энергии, например, к закрылкам, подкрылкам, шасси. 2 ил.

Газотурбинный двигатель с коробкой приводных агрегатов (1), находящийся в мотогондоле (2), состоит из наружного (21) и внутреннего (22) контуров и содержит вентилятор (20), компрессор низкого давления (3), промежуточный корпус с лопатками спрямляющих аппаратов (4), центральный привод с коническими зубчатыми колесами (5), угловой конический привод с коническими колесами (6), технологические стойки (7), соединительный вал (8), компрессор высокого давления (13), камеру сгорания (14), турбину высокого давления (15), турбину низкого давления (16), отличающийся тем, что на коробку приводных агрегатов (9), расположенную в межконтурном пространстве (10) или установленную на наружном корпусе двигателя, установлен дополнительный привод (11) с гидронасосом (12), развернутый на угол, находящийся в диапазоне от 60 до 120 градусов относительно горизонтальной оси двигателя, что обеспечивает сокращение длины гидравлических магистралей (17) гидронасоса, минимальное гидравлическое сопротивление и наиболее плавный вход указанных гидравлических магистралей в технологическую стойку (7) и далее через пилон (18) в крыло самолета (19) к потребителям гидравлической энергии, например, к закрылкам, подкрылкам, шасси.

| US 20200263610 A1, 20.08.2020 | |||

| US 20120117981 A1, 17.05.2012 | |||

| WO 2022091275 A1, 05.05.2022 | |||

| US 20150308350 A1, 29.10.2015 | |||

| US 20200080495 A1, 12.03.2020 | |||

| ПЕРЕДНЯЯ ЧАСТЬ АВИАЦИОННОГО ДВУХКОНТУРНОГО ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И АВИАЦИОННЫЙ ДВУХКОНТУРНЫЙ ГАЗОТУРБИННЫЙ ДВИГАТЕЛЬ | 2015 |

|

RU2686248C2 |

| Двухконтурный турбореактивный двигатель | 2017 |

|

RU2711895C2 |

Авторы

Даты

2023-04-04—Публикация

2022-06-24—Подача