Изобретение относится к авиационной технике, а именно к авиационному турбореактивному двигателю (ТРД), содержащему узел приводов.

Проектирование авиационных двигателей неразрывно связано с проектированием самолета. Одно из важнейших условий повышения топливной эффективности является снижение лобового сопротивления самолета. Авиационный двигатель, подвешенный под крылом самолета, создает аэродинамическое сопротивление и чем больше его площадь, тем больше это аэродинамическое сопротивление. С другой стороны, для создания необходимой тяги двигатель имеет определенную размерность и поскольку габариты двигателя определяются габаритами вращающегося ротора с лопатками, двигатель имеет форму цилиндра, с изменяющимися диаметрами корпусов вдоль своей оси.

Из уровня техники известен турбореактивный двигатель согласно патенту RU №2681391 (МПК: F02C 7/32, F01D 25/16, публ. 06.03.2019), содержащий вентилятор, компрессор низкого давления, компрессор высокого давления, между которыми расположен разделительный корпус, турбину низкого давления, турбину высокого давления, камеру сгорания, коробку приводных агрегатов (КПА), приводные агрегаты, мотогондолу, имеющую несимметричную форму относительно оси X и симметричную форму относительно оси Y, который является наиболее близким аналогом по технической сущности и принят за прототип.

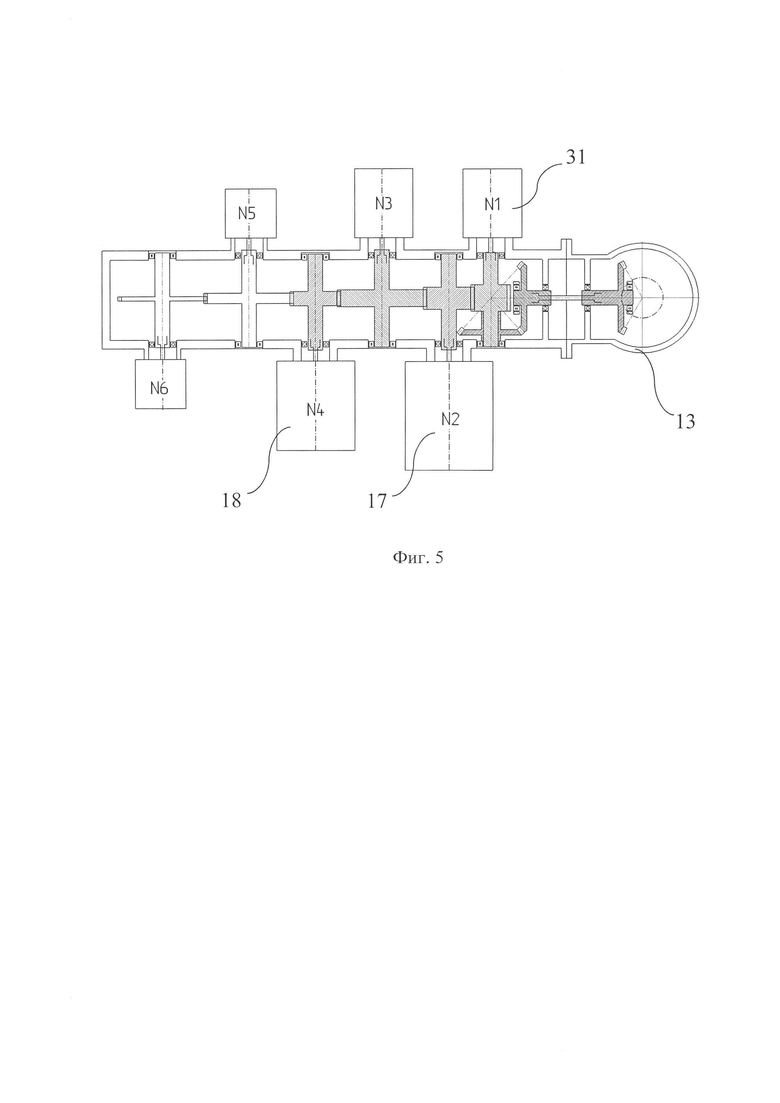

В патенте RU №2681391 на КПА может быть установлен по меньшей мере один габаритный агрегат, например, электрогенератор, таким образом, что радиальный габаритный размер такого узла с агрегатом будет значительным именно в этом месте, а конфигурация мотогондолы, в которой расположен двигатель, будет иметь не симметричную в осевом направлении форму. Для пояснения прототипа применены некоторые позиции предлагаемого технического решения. В патенте - прототипе есть существенный недостаток: при подводе крутящего момента к КПА через конические зубчатые колеса (фиг. 5) вспомогательной коробки агрегатов 13, расположенной на шесть часов условного циферблата, крутящий момент для привода всех агрегатов подводится к первому цилиндрическому зубчатому колесу. Это зубчатое колесо для обеспечения требуемых запасов по изгибной и контактной прочности должно иметь максимальную ширину венца среди всех имеющихся зубчатых колес, поскольку передает крутящий момент (N1+N2+N3+N4+N5+N6) на все приводные агрегаты.

По мере передачи крутящего момента последовательно расположенным приводным агрегатам для выполнения требований по прочности уже требуется меньшая ширина зубчатых колес. При боковом расположении коробки приводных агрегатов, указанном в патенте-прототипе, для обеспечения нормальной работоспособности в нижней точке обязательно должен располагаться маслонасос 31. Он потребляет незначительную мощность (N1), поэтому и не значителен крутящий момент для его привода и ширина зубчатого колеса уменьшается незначительно, пропорционально уменьшению крутящего момента и после привода маслонасоса 31 ширина зубчатых колес по-прежнему остается достаточно большой. Такой (достаточно большой) ширина зубчатых венцов остается вплоть до передачи крутящего момента второму из двух наиболее мощных и габаритных агрегатов 17, 18. Поскольку после этого агрегата - остальные агрегаты (N5 и N6) не столь мощные, то крутящий момент для их привода уже значительно меньше и зубчатые колеса уже становятся также меньшей ширины. Таким образом, вариант КПА с односторонним приводом, указанном в прототипе, имеет существенный недостаток, поскольку для обеспечения прочности он должен иметь ряд массивных, с широкими венцами, зубчатых колес, которые увеличивают его габариты и массу.

Кроме того, при подводе крутящего момента к КПА в прототипе, используются три пары конических зубчатых колес (фиг. 5): в центральном приводе, в раздаточной коробке и в коробке приводов (без позиций).

Технической проблемой, решение которой обеспечивается при осуществлении предлагаемого изобретения, и не может быть реализовано при использовании прототипа, является пониженная надежность работы ГТД, повышенная трудоемкость изготовления, невозможность получения оптимальной формы мотогондолы, с минимальным сопротивлением воздуха.

Технической задачей предлагаемого изобретения является повышение надежности работы ГТД, снижение трудоемкости изготовления, возможность получения оптимальной формы мотогондолы, обеспечивающей минимальное сопротивление воздуха, за счет оптимального расположения габаритных агрегатов при компоновке КПА, при которой крутящий момент для их привода передается от центрального цилиндрического зубчатого колеса КПА с помощью двух кинематических цепей: левой и правой.

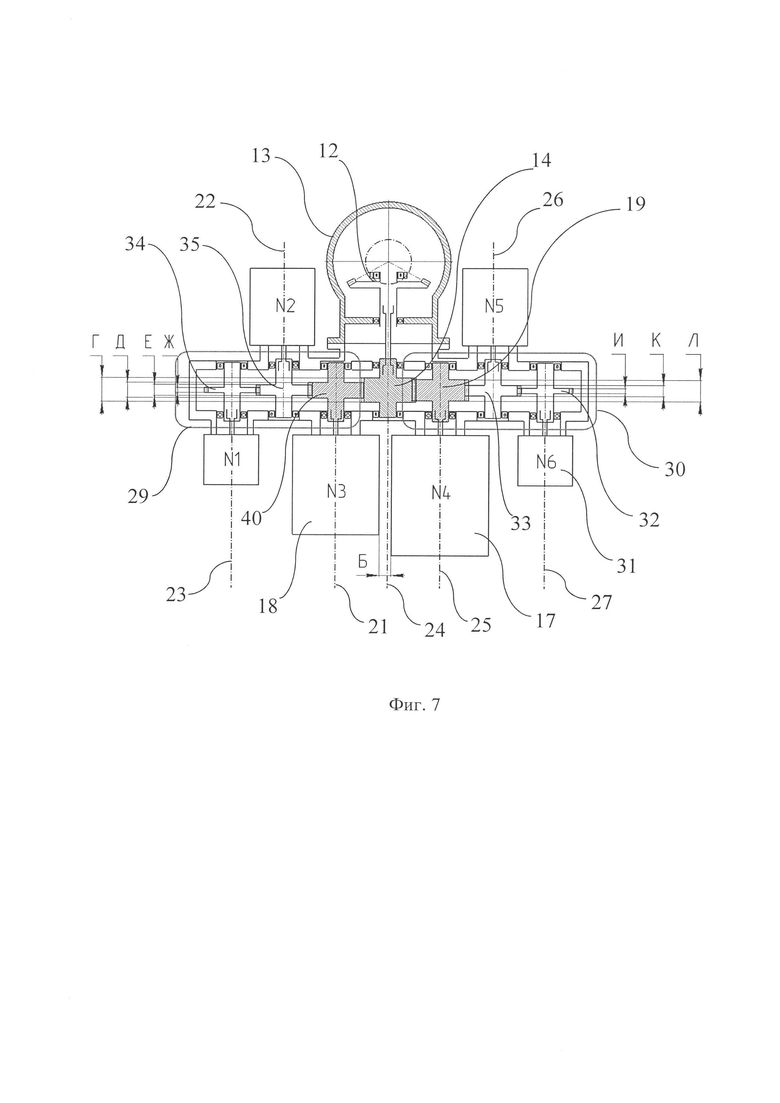

Техническая проблема решается тем, что в турбореактивном двигателе, содержащем вентилятор, компрессор низкого давления, компрессор высокого давления, между которыми расположен разделительный корпус, турбину низкого давления, турбину высокого давления, камеру сгорания, коробку приводных агрегатов с приводными агрегатами, мотогондолу, имеющую несимметричную форму относительно оси х и симметричную форму относительно оси Y, согласно изобретению, с возможностью отбора крутящего момента от вала компрессора высокого давления (КВД), турбореактивный двигатель содержит коническую передачу центрального привода и коническую передачу углового конического привода, при этом центральное цилиндрическое зубчатое колесо КПА, пустотелая силовая стойка разделительного корпуса и проходящий внутри нее шлицевой вал размещены на оси β, расположенной под углом α, равным 60°…75°, по часовой стрелке или против часовой стрелки относительно вертикальной оси Y, а приводные агрегаты, в том числе наиболее габаритные агрегаты, такие как самолетный генератор и стартер, а также цилиндрические зубчатые колеса привода этих агрегатов расположены справа и слева от центрального цилиндрического зубчатого колеса КПА, причем расстояние Б между максимальными контурами габаритных агрегатов равно 5…50 мм.

Кроме того, согласно изобретению, ширина венца Г центрального цилиндрического зубчатого колеса равна 1,0… 1,1 от ширины цилиндрического зубчатого колеса кинематической цепи, которая передает наибольший крутящий момент.

Кроме того, согласно изобретению, ширина венца Д зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N1 и N2, и N3 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемым запасом прочности.

Кроме того, согласно изобретению, ширина венца Е зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N1 и N2 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемым запасом прочности.

Кроме того, согласно изобретению, ширина венца Ж зубчатого колеса обеспечивает передачу крутящего момента для привода агрегата N1 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемым запасом прочности.

Кроме того, согласно изобретению, ширина венца Л зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N4 и N5, и N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемым запасом прочности.

Кроме того, согласно изобретению, ширина венца К зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N5 и N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемым запасом прочности.

Кроме того, согласно изобретению, ширина венца И зубчатого колеса обеспечивает передачу крутящего момента для привода агрегата N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемым запасом прочности.

Кроме того, согласно изобретению, для привода цилиндрических зубчатых колес коробки приводных агрегатов используется не более 2-х пар зацеплений конических зубчатых колес.

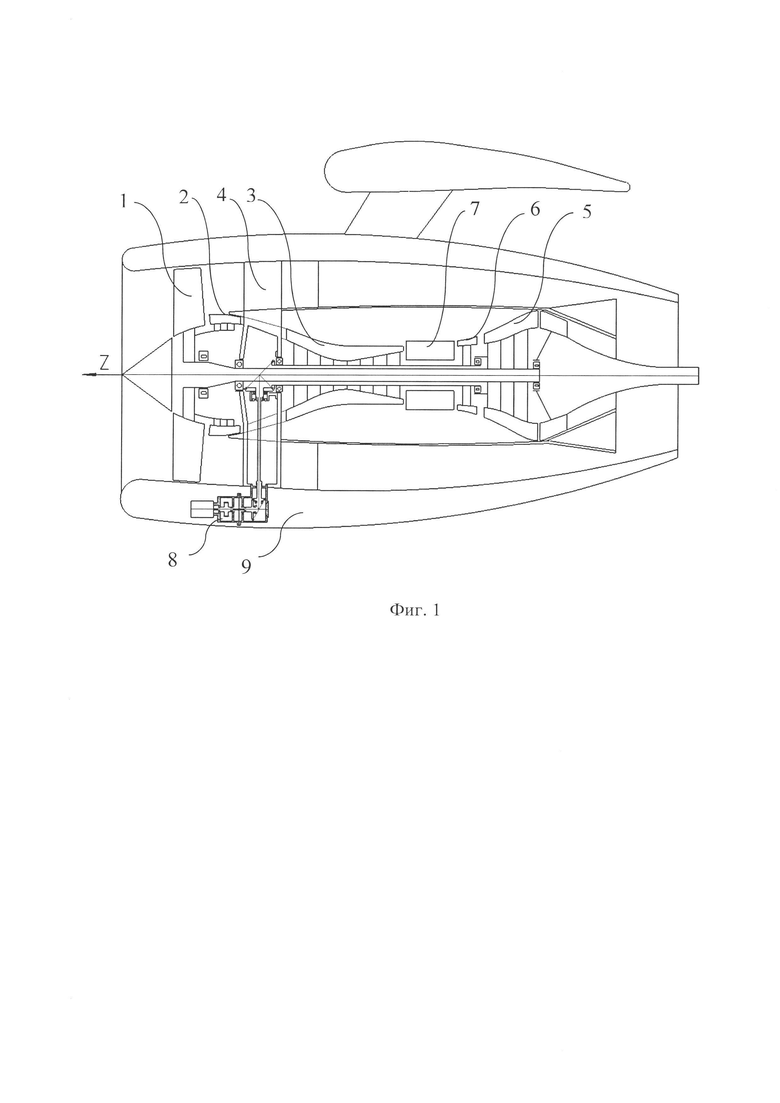

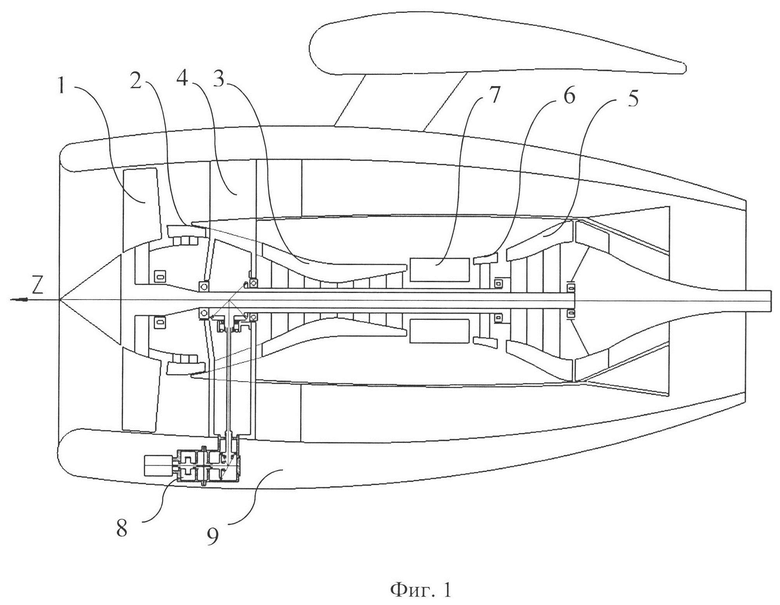

Как и прототип, турбореактивный двигатель содержит вентилятор 1, компрессор низкого давления 2, компрессор высокого давления 3, между которыми расположен разделительный корпус 4, турбину низкого давления 5, турбину высокого давления 6, камеру сгорания 7, коробку приводных агрегатов 8 с приводными агрегатами, мотогондолу 9, имеющую несимметричную форму относительно оси X и симметричную форму относительно оси Y.

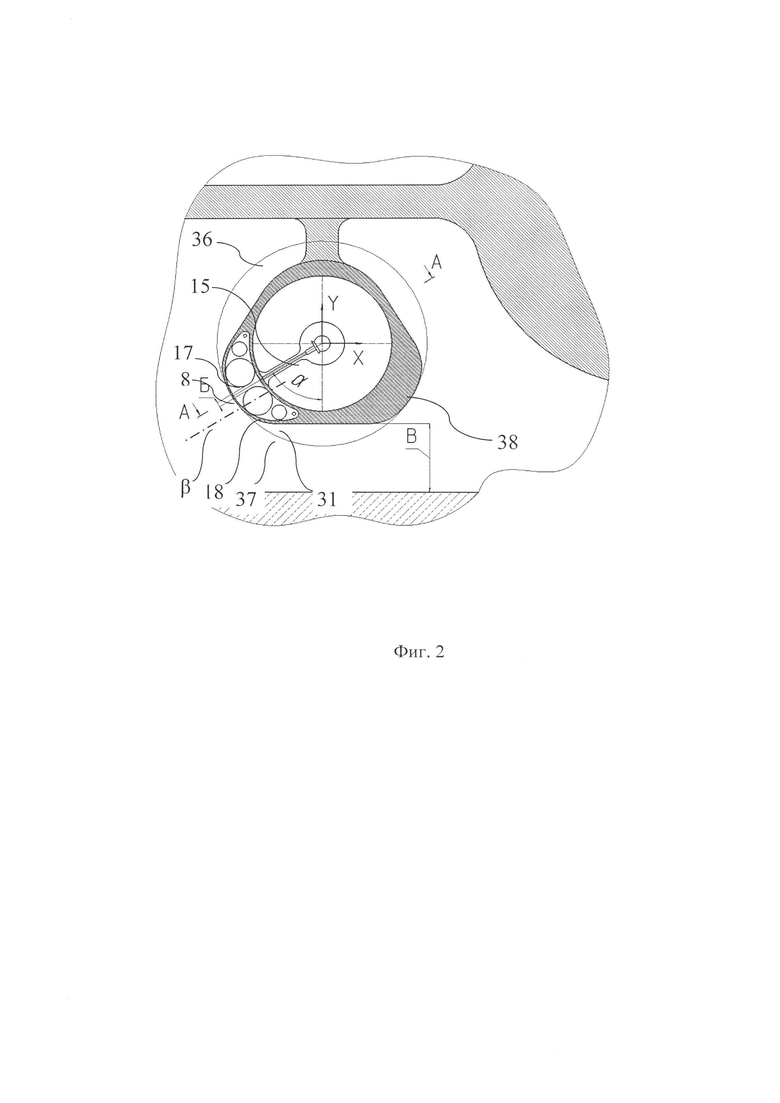

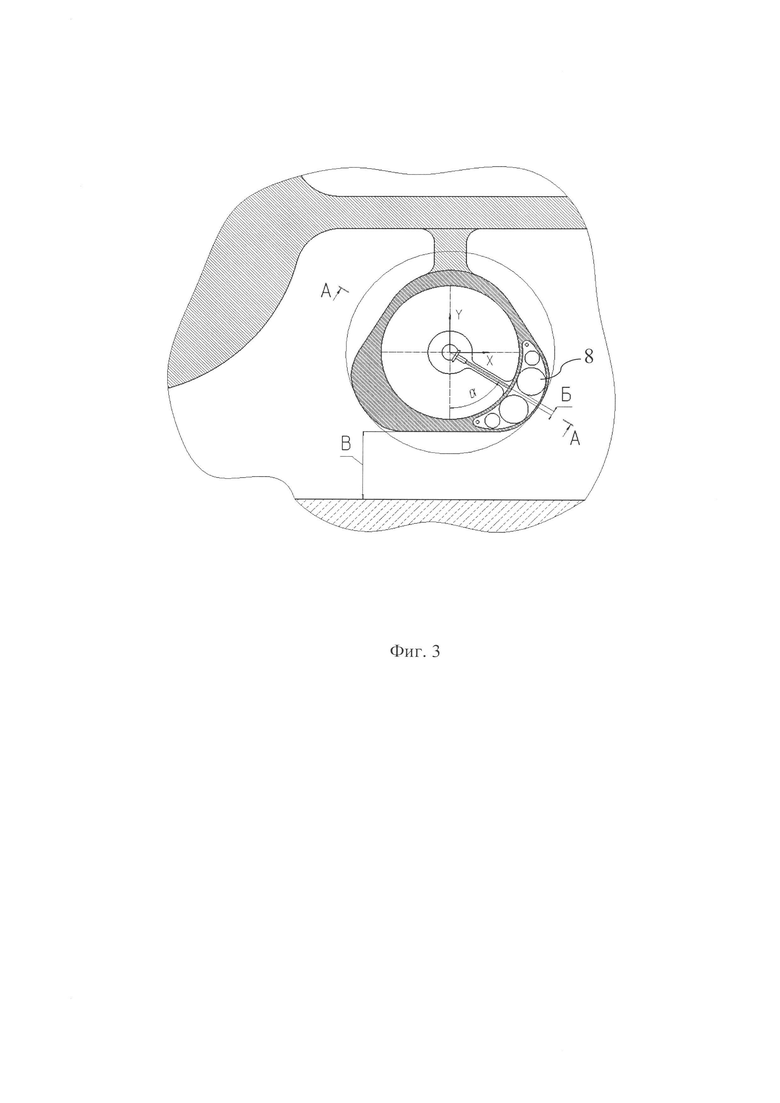

В отличие от прототипа, с возможностью отбора крутящего момента от вала компрессора высокого давления ТРД содержит коническую передачу центрального привода и коническую передачу углового конического привода, при этом центральное цилиндрическое зубчатое колесо КПА, пустотелая силовая стойка разделительного корпуса и проходящий внутри нее шлицевой вал, размещены на оси β, расположенной под углом α, равным 60°…75°, по часовой стрелке или против часовой стрелки относительно вертикальной оси Y, а приводные агрегаты, в том числе наиболее габаритные агрегаты, такие как самолетный генератор и стартер, а также цилиндрические зубчатые колеса привода этих агрегатов расположены справа и слева от центрального цилиндрического зубчатого колеса КПА, причем расстояние Б между максимальными контурами габаритных агрегатов равно 5…50 мм. Ширина венца Г центрального цилиндрического зубчатого колеса равна 1,0…1,1 от ширины цилиндрического зубчатого колеса кинематической цепи, которая передает наибольший крутящий момент. Ширина венца Д зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N1, N2, и N3 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемым запасом прочности. Ширина венца Е зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N1 и N2 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемым запасом прочности.

В предлагаемом изобретении используется привод КПА с помощью шлицевого вала, расположенного в одной из пустотелых боковых стоек, расположенной под углом α, равным 60°…75°, по часовой стрелке или против часовой стрелки относительно вертикальной оси Y (или на 8 и 4 часа условного циферблата).

Если пустотелая боковая стойка расположена под углом α менее 60° по часовой стрелке или против часовой стрелки относительно вертикальной оси Y, то КПА смещается ближе к вертикальной оси и уменьшается расстояние В (от мотогондолы до взлетно-посадочной полосы - фиг. 2 и 3), а поскольку это расстояние ограничивается разработчиками самолета, то для его обеспечения потребуется удлинить шасси самолета, что приведет к неоправданному увеличению его массы и габаритов.

Если пустотелая боковая стойка расположена под углом α более 75° по часовой стрелке или против часовой стрелки относительно вертикальной оси Y, то КПА будет удаляться от вертикальной оси двигателя и будет увеличиваться габарит мотогондолы 39 (см. фиг. 4а), но при этом размер В (фиг. 2 и 3) не будет изменяться, поскольку на него будет влиять габарит двигателя и толщина мотогондолы.

Если ширина венца Г центрального цилиндрического зубчатого колеса (мм) меньше, чем 1,0 от ширины зубчатого колеса той кинематической цепи (левой или правой), которая передает наибольший крутящий момент, то в этой кинематической цепи будут нарушены рекомендации норм прочности, что приведет к ухудшению ее работоспособности.

Если ширина венца Г центрального цилиндрического зубчатого колеса будет более, чем 1,1 от ширины зубчатого колеса той кинематической цепи (левой или правой), которая передает наибольший крутящий момент, то это приведет к необоснованному увеличению массы зубчатых колес.

Кроме того, ширина венца Ж зубчатого колеса обеспечивает передачу крутящего момента для привода агрегата N1 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемым запасом прочности. Ширина венца Л зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N4, N5, и N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемым запасом прочности. Ширина венца К зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N5 и N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемым запасом прочности. Ширина венца И зубчатого колеса обеспечивает передачу крутящего момента для привода агрегата N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемым запасом прочности.

Кроме того, для привода цилиндрических зубчатых колес коробки приводных агрегатов используется не более 2-х пар зацеплений конических зубчатых колес.

Реализация предлагаемого изобретения позволяет повысить надежность работы ТРД, получить оптимальную форму мотогондолы с минимальным сопротивлением воздуха, уменьшить количество конических зубчатых зацеплений, что уменьшает трудоемкость изготовления, а рациональное размещение наиболее габаритных агрегатов на КПА позволяет получить зубчатые колеса с оптимальной шириной для получения минимальной массы КПА.

Приведены следующие фигуры для пояснения изобретения: на фиг. 1 представлена схема продольного разреза ТРД. На фиг. 2 представлен поперечный разрез ТРД с установленной КПА на угол α по часовой стрелке относительно вертикальной оси Y.

На фиг. 3 представлен поперечный разрез ТРД с установленной КПА на угол α против часовой стрелки относительно вертикальной оси Y.

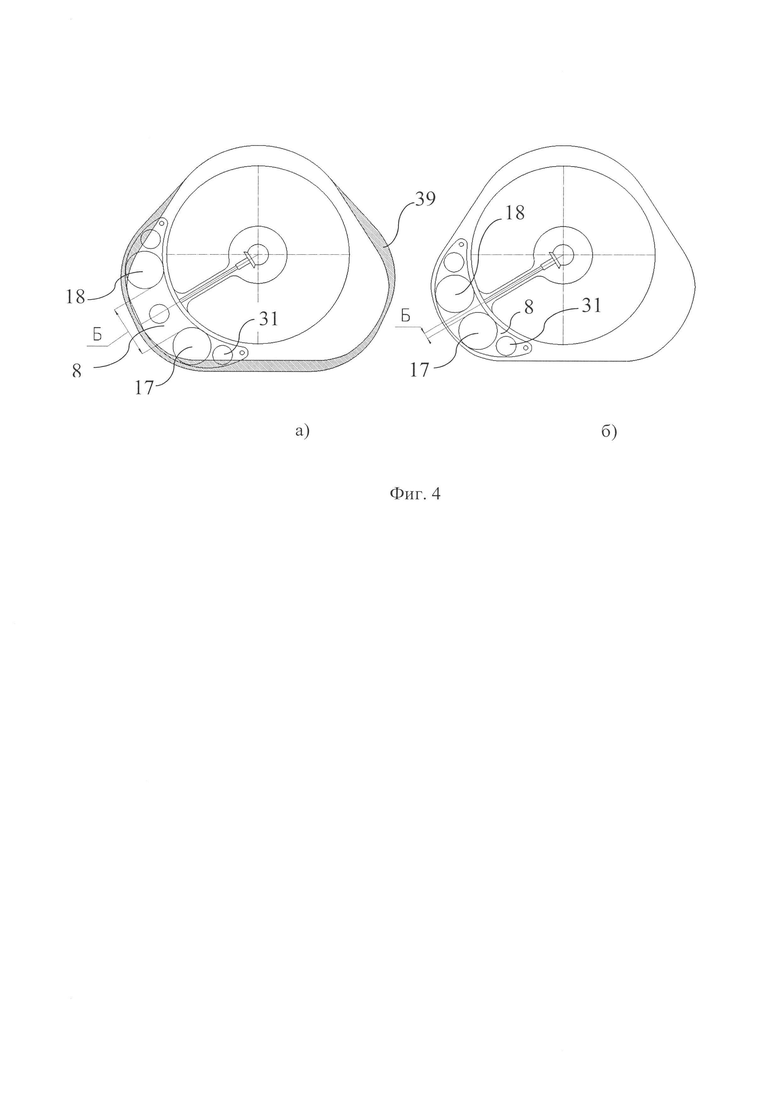

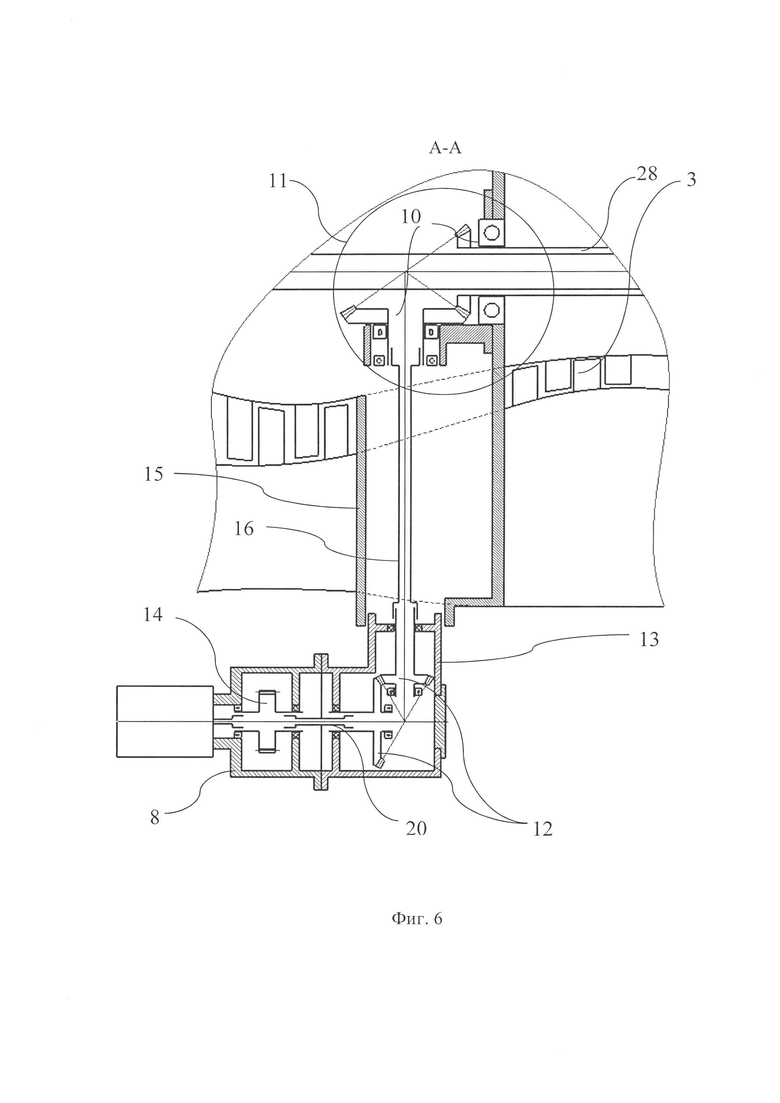

На фиг. 4а, 6 представлены поперечные разрезы ТРД с широко и близко установленными габаритными агрегатами.

На фиг. 5 представлена схема КПА с односторонним приводом агрегатов от вспомогательной коробки (прототип).

На фиг. 6 представлен разрез А-А коробки приводных агрегатов.

На фиг. 7 представлена КПА с двусторонним расположением приводных агрегатов.

Изобретение реализуется следующим образом. В предлагаемом техническом решении с возможностью отбора крутящего момента от вала 28 КВД реализуется компоновка двигателя с расположением коробки приводных агрегатов на наружной поверхности корпусов в мотогондоле 9 двигателя (фиг. 1). Некоторые из агрегатов, установленных на КПА, таких как самолетный генератор и стартер, имеют значительные габариты. Если наружные кольцевые обводы двигателя будут описаны окружностью 36 (фиг. 2) с учетом габаритов наиболее крупных агрегатов 17, 18, то это приведет к значительному увеличению габаритов двигателя и, как следствие, к повышенному лобовому сопротивлению.

Кроме того, для того, чтобы самолет не находился слишком высоко над землей и не увеличивать высоту шасси, разработчикам самолета приходится устанавливать двигатели на минимальном расстоянии В (фиг. 2, 3) от взлетно-посадочной полосы (ВИЛ). В то же время, при чрезвычайно низком положении двигателя может возникнуть опасность попадания посторонних предметов (пыли, песка и мелких камней) с поверхности ВПП.

Поэтому часто разработчики двигателей и летательных аппаратов применяют мотогондолу 9, т.е. кожух, в котором размещается двигатель некруглой формы: она имеет выступающие части 37, 38 в зоне расположения коробки приводных агрегатов.

В заявке предложено закрепить соответствие выступающих частей 37, 38 мотогондолы 9 от места расположения наиболее габаритных агрегатов 17, 18 и установить наиболее оптимальное расположение этих агрегатов в зависимости от изменения отбираемого крутящего момента на привод агрегатов по кинематической цепи зубчатых колес КПА.

Следует уточнить, что если габаритные агрегаты 17, 18, например, самолетный генератор и стартер, будут отодвинуты друг от друга на достаточно большое расстояние Б (фиг. 4а), то увеличивается в окружном направлении радиальный габаритный размер коробки приводов с агрегатами и, соответственно, увеличивается поперечное сечение мотогондолы 9, в которой расположен двигатель, при этом возрастает коэффициент лобового сопротивления двигателя, что приводит к ухудшению топливной экономичности. На фиг. 4а показано увеличение 39 размеров мотогондолы 9, когда широко расставлены габаритные агрегаты с размером Б, по отношению к размерам мотогондолы с близко расставленными габаритными агрегатами с размером Б на фиг. 4б.

В результате проработки установлено, что наиболее габаритные агрегаты, расположенные на КПА, должны располагаться максимально близко, на расстоянии Б, равном 5…50 мм. При приближении этих агрегатов ближе, чем на 5 мм возникает сложность доступа к элементам крепления, ухудшается эксплуатационная технологичность. При увеличении расстояния между ними более 50 мм растет межцентровое расстояние между центральным цилиндрическим зубчатым колесом (центральной шестерней) и зубчатыми колесами привода этих габаритных агрегатов, что приводит к неоправданному увеличению массы и габаритов зубчатых колес и КПА в целом. Приближение агрегатов на расстояние Б друг от друга 5…50 мм обеспечивает получение наиболее компактной формы мотогондолы 9 с меньшим поперечным сечением мотогондолы, меньшим лобовым сопротивлением и массой (фиг. 4б). Показано соединение центрального цилиндрического зубчатого колеса 14 с зубчатым коническим колесом 12 УКП 13 с помощью шлицевого валика 20 (фиг. 6).

Таким образом, можно отметить следующую зависимость: для обеспечения требуемых запасов по изгибной и контактной прочности ширина венцов зубчатых колес должна обеспечивать передачу крутящего момента для привода агрегатов, находящихся в этой кинематической цепи с требуемым запасом прочности. Поэтому наиболее оптимальной конструкцией является та, при которой зубчатые колеса с максимальной шириной находятся слева или справа от центрального цилиндрического зубчатого колеса 14 на оси 24, и с их помощью крутящий момент на привод агрегатов также разделяется на левую 29 и правую 30 кинематические цепи. При этом ширина венца Г центрального цилиндрического зубчатого колеса 14 должна находиться в диапазоне 1,0…1,1 от ширины зубчатого колеса той кинематической цепи (левой или правой от центрального цилиндрического зубчатого колеса), например, Л, которая передает наибольший крутящий момент.

На фиг. 7 агрегат 17 - более мощный, чем агрегат 18, поэтому для его привода требуется больший крутящий момент и поэтому ширина венца Л зубчатого колеса 19, расположенного на оси 25, больше, чем ширина венца Д зубчатого колеса 40, расположенного на оси 21. Наиболее тонкие зубчатые колеса находятся на краях левой 29 и правой 30 ветвях кинематической цепи.

Поэтому предлагается крутящий момент от конических зубчатых колес (конической передачи) ЦП 10 по шлицевому валу 16, проходящему в боковой стойке 15 разделительного корпуса 4, находящегося на 8 или 4 часа условного циферблата, направлять через конические зубчатые колеса 12 УКП 13 и с помощью шлицевого вала на привод центральной шестерни 14 КПА 8.

На фиг. 7 показано, как от центрального цилиндрического зубчатого колеса (центральной шестерни) 14 КПА 8 крутящий момент для привода наиболее мощных (и габаритных) приводных агрегатов делится на две ветви кинематической цепи: на левую 29 и правую 30. Учитывая, что большую часть крутящего момента потребляют эти два агрегата, зубчатые колеса для их привода делаются наиболее широкими и массивными 40, 19 (фиг. 7). Нахождение зубчатых колес с двух сторон от центральной шестерни 14 позволяет расположить габаритные агрегаты на минимальном расстоянии друг от друга, при котором габаритные контуры этих агрегатов находятся на расстоянии Б, равном 5…50 мм, что обеспечивает получение мотогондолы минимального сечения (фиг. 4 б). Следует также отметить, что маслонасос должен находиться в максимально нижней точке, так как для обеспечения его работоспособности канал забора масла из полости КПА должен быть максимально коротким.

В заявляемом техническом решении маслонасос 31 находится в нижней точке, но вследствие того, что крутящий момент для его привода уже был отобран наиболее габаритными и мощными приводными агрегатами 17, 18 (фиг. 7), зубчатые колеса 33 в приводе агрегата, расположенные на оси 26 и в приводе маслонасоса 31 на оси 27 имеют значительно меньшую ширину. Это позволяет сделать зубчатые колеса в приводе агрегата, расположенного на оси 26 и в приводе маслонасоса на оси 27 меньших габаритов и массы.

Таким образом, ширина венца Д зубчатого колеса 40, расположенного на оси 21, обеспечивает передачу крутящего момента для привода агрегатов, находящихся в левой кинематической цепи 29 (N1, N2 и N3) с требуемым запасом прочности. Ширина венца Е зубчатого колеса 35, расположенного на оси 22, обеспечивает передачу крутящего момента для привода агрегатов (N1 и N2) с требуемым запасом прочности. Ширина венца Ж зубчатого колеса 34, расположенного на оси 23, обеспечивает передачу крутящего момента для привода агрегата N1 с требуемым запасом прочности. По аналогии выполняется распределение ширины зубчатых колес в правой кинематической ветви: ширина венца Л зубчатого колеса 19, расположенного на оси 25, обеспечивает передачу крутящего момента для привода агрегатов (N4, N5 и N6) с требуемым запасом прочности. Ширина венца К зубчатого колеса 33, расположенного на оси 26, обеспечивает передачу крутящего момента для привода агрегатов (N5 и N6) с требуемым запасом прочности. Ширина венца И зубчатого колеса 32, расположенного на оси 27, обеспечивает передачу крутящего момента для привода агрегата (N6) с требуемым запасом прочности.

В результате проведенных расчетов при проектировании зубчатых колес, например, по одному из них, ширина венца Л зубчатого колеса 19 равна 11 мм, при этом обеспечивает передачу крутящего момента для привода агрегатов: N4 с мощностью 59,8 кВт; N5 с мощностью 1,8кВт; N6 с мощностью 0,35кВт, обеспечивая запас прочности по изгибной выносливости 4,36 (требуется по Нормам прочности не ниже 1,6) и запас по контактной выносливости 3,11 (требуется по Нормам прочности не ниже 1,42).

В случае использования большего количества агрегатов, например, дополнительных, N7, N8 и т.д. (не показаны) тенденция сохранится, и ширина зубчатых колес всегда будет изменяться в зависимости от передаваемого этим зубчатым колесом крутящего момента на привод агрегатов, находящихся в этой кинематической цепи.

В заявляемом изобретении при использовании привода КПА с помощью шлицевого вала 16, расположенной в одной из пустотелых боковых стоек 15, расположенной под углом α, равным 60°…75°, по часовой стрелке или против часовой стрелки относительно вертикальной оси Y (или на 8 и 4 часа условного циферблата), используются две пары конических зубчатых колес: в приводе ЦП 11 и в приводе УКП13 конической передачи 12. Известно, что обеспечение работоспособности конических зубчатых зацеплений значительно более сложная задача, чем обеспечение работоспособности цилиндрических зубчатых колес. Эта сложность объясняется необходимостью подбора требуемых по конструкторской документации размеров бокового зазора и пятна контакта в коническом зацеплении за счет подбора регулировочных колец (в цилиндрических зубчатых колесах этой необходимости нет).

Поэтому, предлагаемое техническое решение позволяет повысить надежность работы ГТД, уменьшив количество конических зубчатых зацеплений (два вместо трех, приведенных в прототипе), что приводит к уменьшению трудоемкости и стоимости изготовления.

Таким образом, в качестве наиболее рациональной компоновки КПА предлагается решение, при котором крутящий момент от вала компрессора высокого давления отбирается с помощью двух конических передач: конической передачи 10 центрального привода 11 и конической передачи 12 углового конического привода 13, причем крутящий момент передается по шлицевому валу 16, проходящему по силовой боковой пустотелой стойке 15 разделительного корпуса 4, размещенный на оси β, расположенной под углом α, равным 60°…75°, по часовой стрелке или против часовой стрелки относительно вертикальной оси Y (или на 8 и 4 часа условного циферблата), на привод зубчатых колес КПА (фиг. 1, 2, 7). При этом передача крутящего момента на привод наиболее габаритных агрегатов, таких как самолетный генератор и стартер выполняется по двум ветвям кинематической цепи: левой 29 и правой 30 от центральной шестерни 14 КПА, с помощью цилиндрических зубчатых колес 19, 40, при этом для обеспечения требуемых запасов по изгибной и контактной прочности ширина венцов зубчатых колес будет обеспечивать передачу крутящего момента для привода всех агрегатов, находящихся в этой кинематической цепи, в том числе того приводного агрегата, который установлен на этом зубчатом колесе.

Таким образом, предлагаемое изобретение с вышеуказанными отличительными признаками, в совокупности с известными признаками, позволяет повысить надежность работы ТРД, уменьшив количество конических зубчатых зацеплений и трудоемкость изготовления, разместить рационально наиболее габаритные агрегаты на КПА, получить оптимальную форму мотогондолы с минимальным сопротивлением воздуха, а также получить зубчатые колеса с оптимальной шириной для минимальной массы КПА.

Изобретение относится к авиационной технике, а именно к авиационному турбореактивному двигателю (ТРД), содержащему узел приводов. ТРД содержит вентилятор, компрессор низкого давления, компрессор высокого давления, между которыми расположен разделительный корпус, турбину низкого давления, турбину высокого давления, камеру сгорания, коробку приводных агрегатов (КПА) с приводными агрегатами, мотогондолу, имеющую несимметричную форму относительно оси X и симметричную форму относительно оси Y. С возможностью отбора крутящего момента от вала компрессора высокого давления ТРД содержит коническую передачу центрального привода и коническую передачу углового конического привода, при этом центральное цилиндрическое зубчатое колесо КПА, пустотелая силовая стойка разделительного корпуса и проходящий внутри нее шлицевой вал размещены на оси β, расположенной под углом α, равным 60°…75°, по часовой стрелке или против часовой стрелки относительно вертикальной оси Y, а приводные агрегаты, в том числе наиболее габаритные агрегаты, такие как самолетный генератор и стартер, а также цилиндрические зубчатые колеса привода этих агрегатов расположены справа и слева от центрального цилиндрического зубчатого колеса КПА, причем расстояние Б между максимальными контурами габаритных агрегатов равно 5…50 мм. Ширина венца Г центрального цилиндрического зубчатого колеса равна 1,0…1,1 от ширины цилиндрического зубчатого колеса кинематической цепи, которая передает наибольший крутящий момент. Ширины венцов зубчатых колес обеспечивают передачу крутящего момента для привода агрегатов кинематической цепи, расположенной слева или справа от центрального цилиндрического зубчатого колеса с требуемым запасом прочности. Реализация предлагаемого изобретения позволяет повысить надежность работы ТРД, получить оптимальную форму мотогондолы с минимальным сопротивлением воздуха, уменьшить количество конических зубчатых зацеплений, что уменьшает трудоемкость изготовления, а рациональное размещение наиболее габаритных агрегатов на КПА позволяет получить зубчатые колеса с оптимальной шириной для получения минимальной массы КПА. 8 з.п. ф-лы, 7 ил.

1. Турбореактивный двигатель, содержащий вентилятор, компрессор низкого давления, компрессор высокого давления, между которыми расположен разделительный корпус, турбину низкого давления, турбину высокого давления, камеру сгорания, коробку приводных агрегатов с приводными агрегатами, мотогондолу, имеющую несимметричную форму относительно оси X и симметричную форму относительно оси Y, отличающийся тем, что с возможностью отбора крутящего момента от вала компрессора высокого давления турбореактивный двигатель содержит коническую передачу центрального привода и коническую передачу углового конического привода, при этом центральное цилиндрическое зубчатое колесо коробки приводных агрегатов, пустотелая силовая стойка разделительного корпуса и проходящий внутри нее шлицевой вал размещены на оси β, расположенной под углом α, равным 60°…75°, по часовой стрелке или против часовой стрелки относительно вертикальной оси Y, а приводные агрегаты, в том числе наиболее габаритные агрегаты, такие как самолетный генератор и стартер, а также цилиндрические зубчатые колеса привода этих агрегатов расположены справа и слева от центрального цилиндрического зубчатого колеса коробки приводных агрегатов, причем расстояние Б между максимальными контурами габаритных агрегатов равно 5…50 мм.

2. Турбореактивный двигатель по п. 1, отличающийся тем, что ширина венца Г центрального цилиндрического зубчатого колеса равна 1,0…1,1 от ширины цилиндрического зубчатого колеса кинематической цепи, которая передает наибольший крутящий момент.

3. Турбореактивный двигатель по п. 1, отличающийся тем, что ширина венца Д зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N1 и N2, и N3 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемыми запасами прочности.

4. Турбореактивный двигатель по п. 1, отличающийся тем, что ширина венца Е зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N1 и N2 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемыми запасами прочности.

5. Турбореактивный двигатель по п. 1, отличающийся тем, что ширина венца Ж зубчатого колеса обеспечивает передачу крутящего момента для привода агрегата N1 кинематической цепи, расположенной слева от центрального цилиндрического зубчатого колеса с требуемыми запасами прочности.

6. Турбореактивный двигатель по п. 1, отличающийся тем, что ширина венца Л зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N4, N5 и N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемыми запасами прочности.

7. Турбореактивный двигатель по п. 1, отличающийся тем, что ширина венца К зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N5 и N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемыми запасами прочности.

8. Турбореактивный двигатель по п. 1, отличающийся тем, что ширина венца И зубчатого колеса обеспечивает передачу крутящего момента для привода агрегатов N6 кинематической цепи, расположенной справа от центрального цилиндрического зубчатого колеса с требуемыми запасами прочности.

9. Турбореактивный двигатель по п. 1, отличающийся тем, что для привода цилиндрических зубчатых колес коробки приводных агрегатов используется не более 2-х пар зацеплений конических зубчатых колес.

| СПОСОБ ПЕРЕРАБОТКИ СУЛЬФИДНЫХ И СМЕШАННЫХ" КОНЦЕНТРАТОВ И ПОЛУПРОДУКТОВ! | 0 |

|

SU203906A1 |

| Способ работы коробки двигательных агрегатов (КДА) двухвального двухконтурного турбореактивного двигателя (ТРД) и КДА, работающая этим способом; способ работы насоса-регулятора КДА ТРД и насос-регулятор, работающий этим способом; способ работы форсажного насоса КДА ТРД -и форсажный насос, работающий этим способом; способ работы суфлёра центробежного КДА ТРД и суфлёр центробежный, работающий этим способом | 2016 |

|

RU2630927C1 |

| WO 2022091275 A1, 05.05.2022 | |||

| FR 2921423 A1, 27.03.2009 | |||

| US 20200263610 A1, 20.08.2020 | |||

| US 2020182157 A1, 11.06.2020. | |||

Авторы

Даты

2023-12-11—Публикация

2023-06-06—Подача