Изобретение относится к области технической физики, а именно к устройствам для высокотемпературных испытаний образцов на растяжение, и может быть использована для испытаний образцов как из металлических, так и неметаллических, например, керамических материалов.

Исследования прочностных характеристик образцов различной геометрической конфигурации, выполненных из металлических сплавов и керамических материалов, в процессе испытаний на растяжение являются необходимыми для формирования базы данных материалов. Однако процесс нагрева образцов из различных материалов имеет ряд технических сложностей, поскольку время нагрева образца до требуемой температуры с максимально допустимым температурным осевым градиентом вдоль образца обычно составляет значительную величину. Нагревательное устройство обладает значительными массой и габаритами, что исключает возможность его перемещения без специальных приспособлений. Поэтому актуальной задачей является совершенствование массовых и габаритных характеристик нагревательных устройств, а также сокращение времени нагрева образцов при сохранении необходимых температурных параметров.

Известно устройство для термомеханических испытаний образцов на растяжение, выполненное в виде установленной на силовой раме теплоизолированной камеры, содержащей размещенные в камере опоры для испытуемого образца, систему нагрева и систему охлаждения (RU 2570103, 2015 г.). Известное техническое решение обеспечивает возможность проведения испытаний образцов при рабочей температуре до 1000°С.

Известно нагревательное устройство для термомеханических испытаний образцов, выполненное в виде устанавливаемой в процессе испытаний на силовой раме камеры, содержащей размещенные в ней цилиндрический тепловой экран, охватывающий испытуемый образец, систему нагрева и систему охлаждения (RU 151088, 1961 г.). В известном техническом решении экран выполнен из полированного металла, обладающего высоким коэффициентом отражения, что обеспечивает эффективный нагрев испытуемого образца за счет лучистой энергии, выделяемой системой нагрева.

Известно нагревательное устройство для исследования прочностных свойств материалов на разрывных машинах, представляющее собой вакуумную печь, содержащую водоохлаждаемый цилиндрический корпус с размещенными в нем цилиндрической разъемной экранной изоляцией, выполненной в виде двух полуцилиндрических половин, и системой нагрева, выполненной в виде электронагревателей (RU 163919, 2016 г.). В известном техническом решении экранная изоляция представляет собой набор экранов, изготовленных из тугоплавких металлов. Во время нагрева и испытаний образцов при высоких температурах в вакууме лучистая энергия, излучаемая электронагревателями, отражается от экранной изоляции в рабочую зону.

Известные технические решения, указанные выше, реализуют в процессе испытаний схему с одной зоной нагрева. Существенным недостатком данной схемы является сложность регулирования температурного осевого градиента вдоль образца, поскольку тепловые потери через торцы нагревательного устройства при данной схеме нагрева приводят к значительному перепаду температур по длине образца, что снижает точность испытаний.

Известно устройство для высокотемпературных испытаний образцов на растяжение, содержащее полый цилиндрический корпус с глухими торцами и соосными отверстиями в торцах, выполненный в виде симметричных относительно продольной оси половин, шарнирно связанных между собой, активный и пассивный захваты, размещенные в соответствующих отверстиях верхнего и нижнего торцов цилиндрического корпуса и предназначенные для крепления испытуемого образца, теплоизоляционный экран, установленный на внутренних поверхностях половин цилиндрического корпуса и торцов, систему нагрева, установленную в полости, образованной половинами цилиндрического корпуса (US 5015825, 1991 г.). Известное техническое решение представляет собой нагревательное устройство в виде печи электрического сопротивления короткой длины, установленной между зажимами испытательной машины. Снижение тепловых потерь на торцах печи осуществляется за счет расположенного в корпусе внутреннего теплоизоляционного экрана, выполненного в виде керамической футеровки овального сечения, и дополнительной теплоизоляции, охватывающей футеровку и выполненной в виде матов из оксида алюминия низкой плотности, или диоксида циркония. Известное техническое решение реализует схему многозонного нагрева, причем регулирование температурных параметров в зонах нагрева осуществляется независимо относительно друг друга, что позволяет обеспечивать требуемый температурный осевой градиент по длине испытуемого образца. Размещение известного нагревательного устройства на раме испытательной машины возможно без изменения конструкции испытательной машины или конструкции захватов.

Существенным недостатком известного технического решения являются ограниченные технические возможности, поскольку нагревательное устройство предназначено для испытаний коротких плоских образцов, а уменьшенные габаритные размеры устройства при недостаточно высоком уровне тепловой изоляции не обеспечивают значительного снижения тепловых потерь в процессе нагрева, что в результате значительно увеличивает время нагрева образца.

Наиболее близким по совокупности существенных признаков и назначению к заявляемому техническому решению является нагревательное устройство для высокотемпературных испытаний образцов на растяжение, содержащее полый цилиндрический корпус, образованный перфорированной внешней стенкой и внутренней стенкой и выполненный разъемным в виде двух половин, связанных между собой, верхнюю и нижнюю крышки, установленные на соответствующих торцах корпуса, и футеровку, выполненную разъемной, части которой установлены в полостях соответствующих половин цилиндрического корпуса, с центральными соосными отверстиями, выполненными в крышках и частях футеровки и предназначенными для размещения соответственно активного и пассивного захватов крепления испытуемого образца, трехзонную систему нагрева в виде секций электронагревателей, размещенных в соответствующих пазах, выполненных на внутренней поверхности частей футеровки, и двухконтурную систему охлаждения, выполненную в виде расположенных концентрично относительно продольной оси устройства внешнего сквозного кольцевого канала, ограниченного перфорированной внешней стенкой и внутренней стенкой цилиндрического корпуса и сообщенного с внешней средой через перфорацию внешней стенки цилиндрического корпуса и верхнюю и нижнюю крышки, и внутреннего сквозного кольцевого канала, сообщенного с внешней средой через верхнюю и нижнюю крышки (ttps://www.melytec.ru/production/mechanicaltest/vysokotemperaturnye-pechi/hto-15/). В известном техническом решении разъемный полый цилиндрический корпус выполнен в виде симметрично установленных относительно продольной оси половин корпуса, верхней и нижней крышек и установленной в полости половин корпуса футеровки. Внутренний сквозной кольцевой канал контура охлаждения образован внутренней стенкой корпуса и футеровкой, причем для обеспечения эффективного охлаждения поверхности внутренней стенки корпуса ширина внутреннего сквозного кольцевого канала увеличена. Футеровка представляет собой систему блоков, установленных в половинах корпуса и крышек. Известное техническое решение характеризуется значительными габаритными размерами и значительной массой нагревательного устройства, что требует применения специальных транспортировочных средств для установки устройства на раме испытательной машины и усложняет совмещение продольной оси нагревательного устройства с осью симметрии испытуемого образца. При этом блочное выполнение не обеспечивает изоляции зон нагрева с точки зрения конвективного и лучистого процессов теплообмена, что значительно затрудняет поддержание температурного осевого градиента по длине испытуемого образца в заданных пределах.

Таким образом, существенным недостатком известного технического решения являются низкие эксплуатационные характеристики устройства.

Техническая проблема, решаемая заявляемым изобретением, заключается в расширении арсенала технических средств, а именно в создании нагревательного устройства для высокотемпературных испытаний образцов на растяжение, позволяющего повысить эксплуатационные характеристики устройства.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в реализации его назначения, то есть в создании нагревательного устройства для высокотемпературных испытаний образцов на растяжение, позволяющего обеспечить повышение эксплуатационных характеристик устройства за счет уменьшения габаритных размеров и массы нагревательного устройства при условии поддержания требуемого температурного осевого градиента вдоль рабочей части образца в процессе испытаний путем исключения влияния конвективных и лучистых тепловых потоков за счет ограничения зон нагрева, уменьшения тепловых потерь и времени нагрева образца, и обеспечения эффективного охлаждения внешней поверхности устройства в процессе испытаний образцов любой геометрической формы.

Заявленный технический результат достигается за счет того, что в нагревательном устройстве для высокотемпературных испытаний образцов на растяжение, содержащем полый цилиндрический корпус, образованный перфорированной внешней стенкой и внутренней стенкой и выполненный разъемным в виде двух половин, связанных между собой, верхнюю и нижнюю крышки, установленные на соответствующих торцах корпуса, и футеровку, выполненную разъемной, части которой установлены в полостях соответствующих половин цилиндрического корпуса, с центральными соосными отверстиями, выполненными в крышках и частях футеровки и предназначенными для размещения соответственно активного и пассивного захватов крепления испытуемого образца, трехзонную систему нагрева в виде секций электронагревателей, размещенных в соответствующих пазах, выполненных на внутренней поверхности частей футеровки, и двухконтурную систему охлаждения, выполненную в виде расположенных концентрично относительно продольной оси устройства внешнего сквозного кольцевого канала, ограниченного перфорированной внешней стенкой и внутренней стенкой цилиндрического корпуса и сообщенного с внешней средой через перфорацию внешней стенки цилиндрического корпуса и верхнюю и нижнюю крышки, и внутреннего сквозного кольцевого канала, сообщенного с внешней средой через верхнюю и нижнюю крышки, согласно предлагаемому техническому решению половины полого цилиндрического корпуса установлены последовательно вдоль продольной оси нагревательного устройства, на обращенных друг к другу торцах половин корпуса выполнены фланцы, футеровка содержит внутренние перегородки, расположенные перпендикулярно продольной оси нагревательного устройства и предназначенные для ограничения зон нагрева, а нагревательное устройство снабжено дополнительной внутренней оболочкой с глухой донной частью и фланцем, расположенным в средней части оболочки, установленной в полости цилиндрического корпуса концентрично относительного внутренней стенки последнего, крышкой, расположенной на верхнем торце дополнительной внутренней оболочки, и дополнительной теплоизоляцией, выполненной из аэрогеля и размещенной на внутренней поверхности дополнительной внутренней оболочки и крышки последней и полностью охватывающей внешнюю поверхность частей футеровки, при этом фланец дополнительной внутренней оболочки, верхняя и нижняя крышки полого цилиндрического корпуса содержат по меньшей мере два ряда сквозных отверстий, а фланцы половин полого цилиндрического корпуса один ряд сквозных отверстий, причем отверстия расположены равномерно по окружности, а на наружной поверхности внутренней стенки половин полого цилиндрического корпуса, дополнительной внутренней оболочки и крышки последней выполнены радиально ориентированные ребра, расположенные равномерно по окружности между соответствующими отверстиями фланца дополнительной внутренней оболочки и фланцев половин полого цилиндрического корпуса, причем на наружной поверхности внутренней стенки половин полого цилиндрического корпуса и дополнительной внутренней оболочки ребра расположены вдоль продольной оси устройства, половины полого цилиндрического корпуса и дополнительная внутренняя оболочка связаны между собой при помощи соответствующих фланцев, в глухой донной части дополнительной внутренней оболочки, ее крышке и внутренних перегородках футеровки выполнены сквозные центральные отверстия, соосные с центральными отверстиями в верхней и нижней крышках полого цилиндрического корпуса, части внешнего и внутреннего сквозных кольцевых каналов контуров системы охлаждения, расположенные в верхней и нижней половинах цилиндрического корпуса, сообщены между собой при помощи соответствующих рядов отверстий в фланцах дополнительной внутренней оболочки и половин полого цилиндрического корпуса, внутренний сквозной кольцевой канал ограничен соответственно стенкой дополнительной оболочки и внутренней стенкой половин полого цилиндрического корпуса, причем внешний и внутренний сквозные кольцевые каналы сообщены с окружающей средой каждый через соответствующий ряд соосных сквозных отверстий в верхней и нижней крышках.

Существенность отличительных признаков технического решения подтверждается тем, что только совокупность всех конструктивных признаков, описывающая предлагаемое изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, а именно:

- установка половин полого цилиндрического корпуса последовательно вдоль продольной оси нагревательного устройства, выполнение на обращенных друг к другу торцах половин корпуса фланцев, снабжение нагревательного устройства дополнительной внутренней оболочкой с глухой донной частью и фланцем, расположенным в средней части оболочки, установленной в полости корпуса концентрично относительно внутренней стенки последнего, крышкой, расположенной на верхнем торце дополнительной внутренней оболочки, и дополнительной теплоизоляцией, выполненной из аэрогеля, размещенной на внутренней поверхности дополнительной внутренней оболочки и крышки последней и полностью охватывающей внешнюю поверхность частей футеровки, связь половин полого цилиндрического корпуса и дополнительной внутренней оболочки между собой при помощи соответствующих фланцев позволяет уменьшить габаритные размеры и массу нагревательного устройства, снизить тепловые потери и сократить временя нагрева образца до требуемой температуры;

- выполнение в футеровке внутренних перегородок, расположенных перпендикулярно продольной оси нагревательного устройства и предназначенных для ограничения зон нагрева, выполнение в фланце дополнительной внутренней оболочки и фланцах половин полого цилиндрического корпуса, верхней и нижней крышках последнего по меньшей мере двух рядов, а в фланцах половин полого цилиндрического корпуса одного ряда сквозных отверстий, расположенных равномерно по окружности, выполнение на наружных поверхностях внутренней стенки половин полого цилиндрического корпуса, дополнительной внутренней оболочки и крышки последней радиально ориентированных ребер, расположенных равномерно по окружности между соответствующими отверстиями фланца дополнительной внутренней оболочки и фланцев половин полого цилиндрического корпуса, расположение ребер на наружных цилиндрических поверхностях внутренних стенок половин полого цилиндрического корпуса и дополнительной внутренней оболочки вдоль продольной оси устройства, выполнение в глухой донной части дополнительной внутренней оболочки, ее крышке и внутренних перегородках футеровки сквозных центральных отверстий, соосных с центральными отверстиями в верхней и нижней крышках полого цилиндрического корпуса, сообщение частей внешнего и внутреннего сквозных кольцевых каналов контуров системы охлаждения, расположенных в верхней и нижней половинах цилиндрического корпуса, между собой при помощи соответствующих рядов отверстий в фланцах дополнительной внутренней оболочки и половин полого цилиндрического корпуса, ограничение внутреннего сквозного кольцевого канала соответственно стенкой дополнительной внутренней оболочки и внутренней стенкой половин полого цилиндрического корпуса, сообщение внешнего и внутреннего сквозных кольцевых каналов с окружающей средой через соответствующие ряды сквозных отверстий в верхней и нижней крышках, обеспечивает поддержание требуемого температурного осевого градиента вдоль рабочей части образца в процессе испытаний путем исключения влияния конвективных и лучистых тепловых потоков за счет ограничения зон нагрева.

Существенные признаки могут иметь развитие и продолжение, а именно:

- выполнение ребер, расположенных на цилиндрических поверхностях внутренней стенки полого цилиндрического корпуса и дополнительной внутренней оболочки выполнены V-образными, с углом 30°…60° при вершине, при охватывании ветвей каждого ребра соответствующего сквозного отверстия в фланцах дополнительной внутренней оболочки и половин полого цилиндрического корпуса, обеспечивает эффективное охлаждение внешней поверхности устройства в процессе испытаний образцов любой геометрической формы

Изобретение поясняется следующим подробным описанием и иллюстрациями, где:

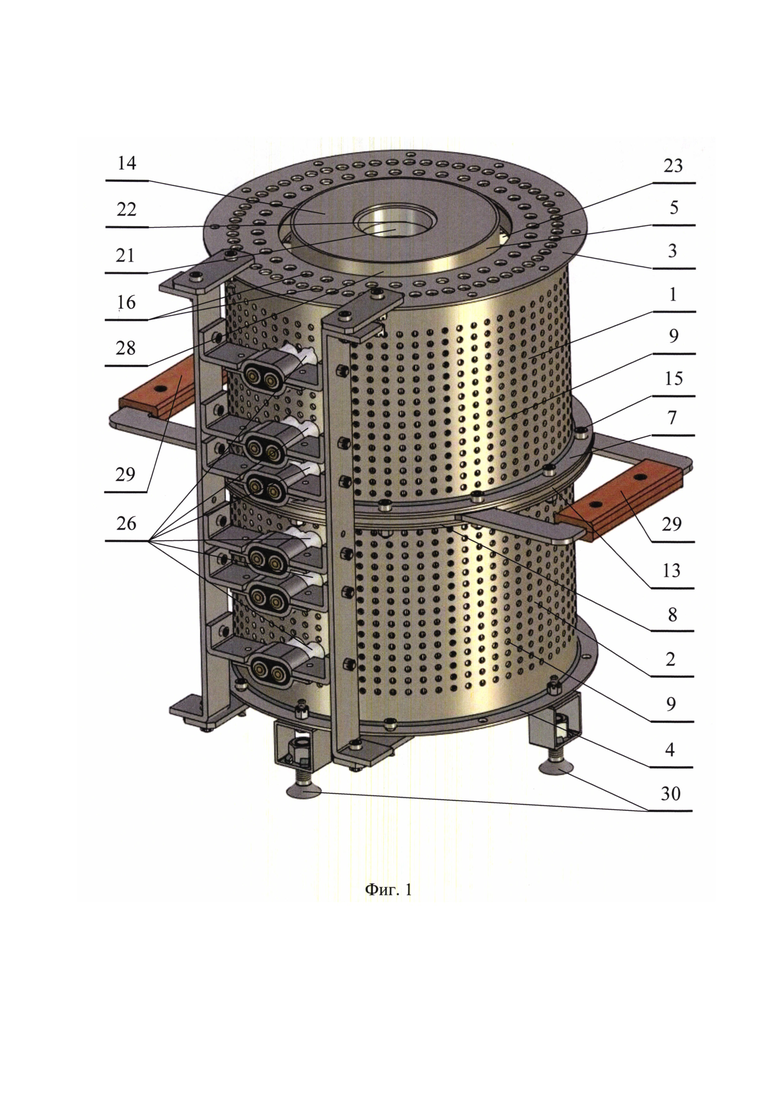

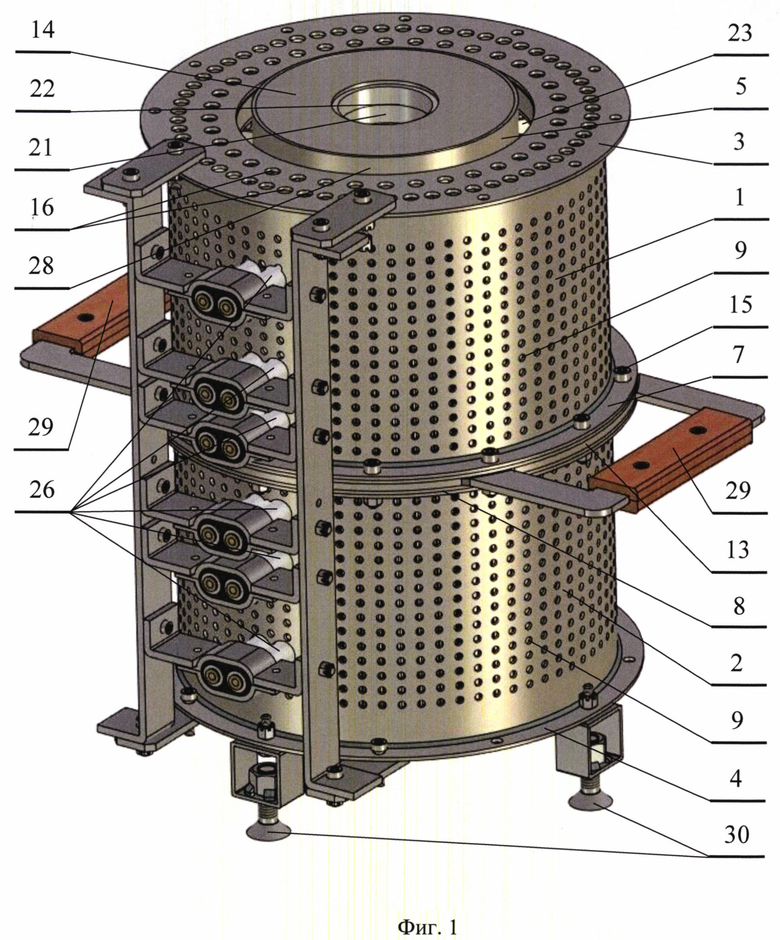

- на фиг. 1 изображен общий вид устройства в изометрической проекции;

- на фиг. 2 изображен вид устройства снизу;

- на фиг. 3 изображен продольный разрез устройства;

- на фиг. 4 изображен поперечный разрез устройства.

На фигурах приняты следующие обозначения:

1 - верхняя половина корпуса;

2 - нижняя половина корпуса

3 - верхняя крышка корпуса;

4 - нижняя крышка корпуса;

5 - центральное отверстие верхней крышки 3 корпуса;

6 - центральное отверстие нижней крышки 4 корпуса;

7 - фланец верхней половины 1 корпуса;

8 - фланец нижней половины 2 корпуса;

9 - внешняя перфорированная стенка корпуса;

10 - внутренняя стенка корпуса;

11 - дополнительная внутренняя оболочка;

12 - глухая донная часть дополнительной внутренней оболочки 11;

13 - фланец дополнительной внутренней оболочки 11;

14 - крышка дополнительной внутренней оболочки 11;

15 - болтовое соединение фланцев 7, 8, 13;

16 - ряды сквозных отверстий в крышках 3, 4;

17 - ряды сквозных отверстий в фланцах 7, 8, 13;

18 - футеровка;

19 - внутренние перегородки футеровки 18;

20 - зоны нагрева;

21 - сквозные центральные отверстия в глухой донной части 12, крышке 14 и внутренних перегородках 19;

22 - дополнительная теплоизоляция;

23 - радиально ориентированные ребра;

24 - электронагреватели;

25 - пазы футеровки 18;

26 - токовыводы;

27 - внешний сквозной кольцевой канал;

28 - внутренний сквозной кольцевой канал;

29 - транспортировочные скобы;

30 - опоры.

Нагревательное устройство для высокотемпературных испытаний образцов на растяжение представляет собой разъемный полый цилиндрический корпус, включающий соответственно верхнюю и нижнюю половины 1 и 2, установленные последовательно вдоль продольной оси устройства, верхнюю крышку 3 и нижнюю крышку 4, расположенные на противоположных торцах половин 1 и 2, с выполненными в крышках 3 и 4 центральными соосными отверстиями 5 и 6, предназначенными для размещения соответственно активного и пассивного захватов крепления испытуемого образца (на чертеже не показаны). На обращенных друг к другу торцах половин 1 и 2 корпуса выполнены соответствующие фланцы 7 и 8 (см. фиг. 1, 3). Корпус нагревательного устройства образован частями внешней перфорированной стенки 9 и частями внутренней стенки 10 половин 1 и 2 корпуса. При этом нагревательное устройство снабжено дополнительной внутренней оболочкой 11, которая установлена в полости корпуса концентрично относительно внешней и внутренней стенок 9 и 10 половин 1 и 2 корпуса, выполнена неразъемной цилиндрической, содержащей глухую донную часть 12, фланец 13, расположенный в средней части дополнительной внутренней оболочки 11, и крышку 14, установленную на верхнем торце дополнительной внутренней оболочки 11. Половины 1 и 2 корпуса и дополнительная внутренняя оболочка 11 связаны между собой болтовым соединением 15 в соответствующих фланцах 7, 8 и 13 (см. фиг. 1, 2). В верхней крышке 3, нижней крышке 4 и фланцах 7, 8 и 13 выполнены по меньшей мере два ряда сквозных отверстий 16 и 17, расположенных равномерно по окружности (см фиг. 1, 2, 4). Конструктивные элементы корпуса изготовлены из жаростойкого и жаропрочного сплава, например, из сплава AISI304 или сплава 12Х18Н10Т. В полости корпуса концентрично относительно дополнительной внутренней оболочки 11 размещена футеровка 18, изготовленная из алюмосиликатного волокнистого материала низкой плотности и низкой теплопроводности, включающая внутренние перегородки 19, расположенные перпендикулярно продольной оси устройства и предназначенные для ограничения зон 20 нагрева. При этом в глухой донной части 12 дополнительной внутренней оболочки 11, в крышке 14 и внутренних перегородках 19 футеровки 18 выполнены сквозные центральные отверстия 21, соосные с центральными отверстиями 5 и 6 в верхней и нижней крышках 3 и 4 полого цилиндрического корпуса. На внутренней поверхности дополнительной внутренней оболочки 11 и внутренней поверхности крышки 14 размещена дополнительная теплоизоляция 22, выполненная из аэрогеля, обладающего низкой плотностью и сверхнизкой теплопроводностью, которая ниже, чем у воздуха, и полностью охватывающая внешнюю поверхность футеровки 18. На наружной поверхности внутренней стенки 10 половин 1 и 2 полого цилиндрического корпуса, на наружной поверхности дополнительной внутренней оболочки 11 и на наружной поверхности крышки 14 выполнены радиально ориентированные ребра 23, причем на наружной поверхности внутренней стенки 10 половин 1 и 2 полого цилиндрического корпуса и дополнительной внутренней оболочки 11 радиально ориентированные ребра 23 расположены вдоль продольной оси устройства (см. фиг. 3). При этом последние расположены равномерно по окружности между соответствующими рядами сквозных отверстий 17 фланца 13 дополнительной внутренней оболочки 11 и фланцев 7 и 8 половин 1 и 2 полого цилиндрического корпуса. В частном случае радиально ориентированные ребра 23 могут быть выполнены V-образными, с углом 60° при вершине, при этом ветви каждого из них охватывают соответствующие ряды сквозных отверстий 17 (см. фиг. 4). Нагревательное устройство содержит трехзонную систему нагрева и двухконтурную систему охлаждения. Трехзонная система нагрева включает секции спиральных электронагревателей 24, изготовленные из жаростойкого материала с высоким удельным электрическим сопротивлением, например, из сплава GS SY или сплава Х23Ю5Т, уложенные в окружном относительно продольной оси нагревательного устройства направлении в соответствующих пазах 25, выполненных на внутренней поверхности футеровки 18. При этом каждая зона нагрева включает по крайней мере два спиральных электронагревателя 24, каждый из которых электрически связан с источником питания (на чертеже не показан) через токовыводы 26, помещенные в соответствующие трубки, изготовленные из керамического электроизолирующего материала, например, из корундовой керамики с содержанием оксида алюминия 98%. Двухконтурная система охлаждения включает концентрично расположенные вдоль продольной оси устройства внешний сквозной кольцевой канал 27, ограниченный соответственно частями перфорированной внешней стенки 9 и внутренней стенки 10 частей 1 и 2 корпуса и сообщенный с внешней средой через перфорацию внешней стенки 9 и соответствующие ряды сквозных отверстий 16 в верхней и нижней крышках 3 и 4. Внутренний сквозной кольцевой канал 28 ограничен соответственно частями внутренней стенки 10 половин 1 и 2 корпуса и дополнительной внутренней оболочкой 11 и сообщен с внешней средой через центральные отверстия 5 и 6 в верхней и нижней крышках 3 и 4. При этом части внешнего сквозного кольцевого канала 27 и внутреннего сквозного кольцевого канала 28 системы охлаждения, расположенные в половинах 1 и 2 корпуса, сообщены между собой при помощи рядов сквозных отверстий 17 в фланцах 7, 8 соответственно верхней и нижней половин 1 и 2 корпуса и фланца 13 дополнительной внутренней оболочки 11 (см. фиг. 2, 4). На фланце 13 дополнительной внутренней оболочки 11 установлена транспортировочная скоба 29, а на нижней крышке 4 расположены опоры 30 (см. фиг. 1).

Нагревательное устройство для высокотемпературных испытаний образцов на растяжение работает следующим образом.

Нагревательное устройство при помощи транспортировочных скоб 29 вручную устанавливают опорами 30 на раме испытательной машины (на чертеже не показана), испытуемый образец любой геометрической формы (на чертеже не показан) закрепляют в захватах, тяги которых устанавливают в соответствующих центральных отверстиях 5 и 6 верхней и нижней крышек 3 и 4 корпуса, сквозных центральных отверстиях 21 соответственно в глухой донной части 12, крышке 14 и внутренних перегородках 19 футеровки 18, размещая испытуемый образец в соответствующих зонах 20 нагрева. Совмещают продольную ось и геометрический центр устройства с осью симметрии и центром образца, через токовыводы 26 подключают секции спиральных электронагревателей 24 к источнику питания и осуществляют нагружение образца растягивающей (сжимающей, растягивающей и сжимающей) нагрузкой. При этом регулирование температуры спиральных электронагревателей 24 осуществляют по независимым программам. Для обеспечения требуемого температурного осевого градиента вдоль рабочей части образца любой геометрической формы, при температуре наружной поверхности образца в его рабочей части не ниже 1200°С, реализуются три зоны 20 нагрева: центральная зона нагрева рабочей части образца, и две зоны нагрева периферийных частей образца и переходников (на чертежах не показаны), при помощи которых осуществляется интеграция образца в тяги захватов. Минимальное время нагрева центральной части образца до требуемой температуры с соответствующим температурным осевым градиентом вдоль основной части образца обеспечивается за счет малых габаритов нагревательного устройства, характеризующегося минимальным рабочим объемом, в пределах которого нагревательные элементы расположены максимально близко в радиальном направлении относительно продольной оси устройства, а также за счет существенного снижения тепловых потерь за счет применения на всей внешней поверхности футеровки 18 дополнительной теплоизоляции 22 из аэрогеля. В процессе испытаний внутренние перегородки 19 футеровки 18 обеспечивают изоляцию зон 20 нагрева спиральных электронагревателей 24, что позволяет исключить тепловое воздействие нагревательных элементов, принадлежащих периферийным зонам нагрева, на рабочую часть образца посредством излучения и конвекции, а также предотвратить взаимное тепловое влияние излучением и конвекцией в системе секций спиральных электронагревателей 24. Циркуляция воздуха по внутреннему сквозному кольцевому каналу 28 осуществляется через центральные отверстия 5, 6 в верхней и нижней крышках 3 и 4 и через ряды сквозных отверстий 17 фланца 13 дополнительной внутренней оболочки 11. Эффективное конвективное охлаждение поверхности внешней перфорированной стенки 9 половин 1 и 2 корпуса нагревательного устройства до температуры меньше 50°С обеспечивается внешним сквозным кольцевым каналом 27, циркуляция воздуха по которому осуществляется через ряды сквозных отверстий 16 в верхней и нижней крышках 3 и 4, ряды сквозных отверстий 17 в фланцах 7 и 8 верхней и нижней половин 1 и 2 корпуса и в фланце 13 дополнительной внутренней оболочки 11. Наличие перфорации на внешней стенке 9 способствует подсасыванию окружающего воздуха в внешний сквозной кольцевой канал 27. Конвективное охлаждение наружной поверхности дополнительной внутренней оболочки 11 нагревательного устройства обеспечивается внутренним сквозным кольцевым каналом 28, циркуляция воздуха по которому осуществляется через центральные отверстия 5, 6 верхней и нижней крышек 3 и 4 и ряды сквозных отверстий 17 в фланце 13 дополнительной внутренней оболочки 11. В процессе нагрева образца охлаждающий воздух при движении по внешнему сквозному кольцевому каналу 27 и внутреннему сквозному кольцевому каналу 28 омывает радиальные ребра 23 на наружной поверхности внутренней стенки 10 половин 1 и 2 полого цилиндрического корпуса, на наружной поверхности дополнительной внутренней оболочки 11 и на наружной поверхности крышки 14. Наличие радиальных ребер 23 способствует интенсификации конвективного процесса теплоотдачи от соответствующих деталей нагревательного устройства в окружающую среду. Измерение температуры рабочей части испытуемого образца и его периферийных частей осуществляется при помощи хромель алюмелевых термопар (на чертеже не показаны).

Таким образом, установка половин полого цилиндрического корпуса последовательно вдоль продольной оси нагревательного устройства, снабжение нагревательного устройства дополнительной внутренней оболочкой с фланцем, расположенным в средней части оболочки, установленной в полости корпуса концентрично относительно внутренней стенки последнего, и дополнительной теплоизоляцией, выполненной из аэрогеля, полностью охватывающей внешнюю поверхность частей футеровки, связь половин полого цилиндрического корпуса и дополнительной внутренней оболочки между собой при помощи соответствующих фланцев, выполнение в футеровке внутренних перегородок, расположенных перпендикулярно продольной оси нагревательного устройства и предназначенных для ограничения зон нагрева, выполнение в фланце дополнительной внутренней оболочки и фланцах половин полого цилиндрического корпуса, верхней и нижней крышках последнего соответствующих рядов сквозных отверстий, расположенных равномерно по окружности, выполнение на наружных поверхностях внутренней стенки половин полого цилиндрического корпуса, дополнительной внутренней оболочки радиально ориентированных ребер, расположенных равномерно по окружности между соответствующими отверстиями фланца дополнительной внутренней оболочки и фланцев половин полого цилиндрического корпуса, расположение ребер на наружных цилиндрических поверхностях внутренних стенок половин полого цилиндрического корпуса и дополнительной внутренней оболочки вдоль продольной оси устройства, сообщение частей внешнего и внутреннего сквозных кольцевых каналов контуров системы охлаждения, расположенных в верхней и нижней половинах цилиндрического корпуса, между собой при помощи соответствующих рядов отверстий в фланцах дополнительной внутренней оболочки и половин полого цилиндрического корпуса, ограничение внутреннего сквозного кольцевого канала соответственно стенкой дополнительной оболочки и внутренней стенкой половин полого цилиндрического корпуса, ограничение внутреннего сквозного кольцевого канала стенкой дополнительной оболочки и внутренней стенкой половин полого цилиндрического корпуса, и сообщение внешнего и внутреннего сквозных кольцевых каналов с окружающей средой через соответствующие ряды соосных сквозных отверстий в верхней и нижней крышках обеспечивает создание нагревательного устройства для высокотемпературных испытаний образцов на растяжение, позволяющего повысить эксплуатационные характеристики устройства за счет уменьшения габаритных размеров и массы нагревательного устройства при условии поддержания требуемого температурного осевого градиента вдоль рабочей части образца в процессе испытаний путем исключения влияния конвективных и лучистых тепловых потоков за счет ограничения зон нагрева, уменьшения тепловых потерь и времени нагрева образца, и обеспечить эффективное охлаждение внешней поверхности устройства в процессе испытаний образцов любой геометрической формы.

Изобретение относится к области технической физики, а именно к устройствам для высокотемпературных испытаний образцов на растяжение, и может быть использовано для испытаний образцов из различных материалов. Сущность изобретения состоит в том, что устройство выполнено в виде половин полого цилиндрического корпуса, образованных перфорированной внешней стенкой и внутренней стенкой. Половины корпуса установлены последовательно вдоль продольной оси. Устройство включает футеровку с внутренними перегородками, расположенными перпендикулярно продольной оси нагревательного устройства и предназначенными для ограничения зон нагрева, и снабжено дополнительной внутренней оболочкой и дополнительной теплоизоляцией из аэрогеля, полностью охватывающей внешнюю поверхность футеровки. На наружной поверхности внутренней стенки половин полого цилиндрического корпуса и дополнительной внутренней оболочки выполнены радиально ориентированные ребра, расположенные равномерно по окружности. Двухконтурная система охлаждения включает внешний и внутренний сквозные кольцевые каналы, сообщенные с окружающей средой через соответствующие ряды отверстий в крышках половин корпуса. Технический результат изобретения заключается в создании нагревательного устройства, позволяющего обеспечить повышение эксплуатационных характеристик устройства за счет уменьшения габаритных размеров и массы нагревательного устройства при условии поддержания требуемого температурного осевого градиента вдоль рабочей части образца любой геометрической формы. 1 з.п. ф-лы, 4 ил.

1. Нагревательное устройство для высокотемпературных испытаний образцов на растяжение, содержащее полый цилиндрический корпус, образованный перфорированной внешней стенкой и внутренней стенкой и выполненный разъемным в виде двух половин, связанных между собой, верхнюю и нижнюю крышки, установленные на соответствующих торцах корпуса, и футеровку, выполненную разъемной, части которой установлены в полостях соответствующих половин цилиндрического корпуса, с центральными соосными отверстиями, выполненными в крышках и частях футеровки и предназначенными для размещения соответственно активного и пассивного захватов крепления испытуемого образца, трехзонную систему нагрева в виде секций электронагревателей, размещенных в соответствующих пазах, выполненных на внутренней поверхности частей футеровки, и двухконтурную систему охлаждения, выполненную в виде расположенных концентрично относительно продольной оси устройства внешнего сквозного кольцевого канала, ограниченного перфорированной внешней стенкой и внутренней стенкой цилиндрического корпуса и сообщенного с внешней средой через перфорацию внешней стенки цилиндрического корпуса и верхнюю и нижнюю крышки, и внутреннего сквозного кольцевого канала, сообщенного с внешней средой через верхнюю и нижнюю крышки, отличающееся тем, что половины полого цилиндрического корпуса установлены последовательно вдоль продольной оси нагревательного устройства, на обращенных друг к другу торцах половин корпуса выполнены фланцы, футеровка содержит внутренние перегородки, расположенные перпендикулярно продольной оси нагревательного устройства и предназначенные для ограничения зон нагрева, а нагревательное устройство снабжено дополнительной внутренней оболочкой с глухой донной частью и фланцем, расположенным в средней части оболочки, установленной в полости цилиндрического корпуса концентрично относительно внутренней стенки последнего, крышкой, расположенной на верхнем торце дополнительной внутренней оболочки, и дополнительной теплоизоляцией, выполненной из аэрогеля и размещенной на внутренней поверхности дополнительной внутренней оболочки и крышки последней и полностью охватывающей внешнюю поверхность частей футеровки, при этом фланец дополнительной внутренней оболочки, верхняя и нижняя крышки полого цилиндрического корпуса содержат по меньшей мере два ряда сквозных отверстий, а фланцы половин полого цилиндрического корпуса - один ряд сквозных отверстий, причем отверстия расположены равномерно по окружности, а на наружной поверхности внутренней стенки половин полого цилиндрического корпуса, дополнительной внутренней оболочки и крышки последней выполнены радиально ориентированные ребра, расположенные равномерно по окружности между соответствующими отверстиями фланца дополнительной внутренней оболочки и фланцев половин полого цилиндрического корпуса, причем на наружной поверхности внутренней стенки половин полого цилиндрического корпуса и дополнительной внутренней оболочки ребра расположены вдоль продольной оси устройства, половины полого цилиндрического корпуса и дополнительная внутренняя оболочка связаны между собой при помощи соответствующих фланцев, в глухой донной части дополнительной внутренней оболочки, ее крышке и внутренних перегородках футеровки выполнены сквозные центральные отверстия, соосные с центральными отверстиями в верхней и нижней крышках полого цилиндрического корпуса, части внешнего и внутреннего сквозных кольцевых каналов контуров системы охлаждения, расположенные в верхней и нижней половинах цилиндрического корпуса, сообщены между собой при помощи соответствующих рядов отверстий во фланцах дополнительной внутренней оболочки и половин полого цилиндрического корпуса, внутренний сквозной кольцевой канал ограничен соответственно стенкой дополнительной оболочки и внутренней стенкой половин полого цилиндрического корпуса, причем внешний и внутренний сквозные кольцевые каналы сообщены с окружающей средой каждый через соответствующий ряд соосных сквозных отверстий в верхней и нижней крышках.

2. Нагревательное устройство для высокотемпературных испытаний образцов на растяжение по п. 1, отличающееся тем, что ребра, расположенные на цилиндрических поверхностях внутренней стенки полого цилиндрического корпуса и дополнительной внутренней оболочки, выполнены V-образными, с углом 30-60° при вершине, при этом ветви каждого ребра охватывают соответствующее сквозное отверстие во фланцах дополнительной внутренней оболочки и половин полого цилиндрического корпуса,

| US 20200300739 A1, 24.09.2020 | |||

| Установка для механических испытаний образцов при нагреве | 1984 |

|

SU1264043A1 |

| Устройство для нагрева цилиндрических трубчатых образцов | 1990 |

|

SU1758483A1 |

| Нагреватель,преимущественно к установкам для механических испытаний | 1980 |

|

SU905704A1 |

| Машина для механических испытаний образцов в процессе их нагрева | 1961 |

|

SU151088A1 |

| Устройство для механических испы-ТАНий ОбРАзцОВ пРи НАгРЕВЕ илиОХлАждЕНии | 1979 |

|

SU796715A1 |

| Нагревательное устройство для испытательной машины | 1974 |

|

SU504131A1 |

Авторы

Даты

2023-04-11—Публикация

2022-07-22—Подача