Изобретение относится к области хранилищ сжиженного газа, содержащих герметичный и теплоизоляционный резервуар мембранного типа. В частности, изобретение относится к области герметичных и теплоизоляционных резервуаров для хранения и/или транспортировки сжиженного газа при низкой температуре, таких как резервуары для перевозки сжиженного нефтяного газа (также называемого СНГ), имеющие, например, температуру от - 50°C и 0°C, или для транспортировки сжиженного природного газа (СПГ) примерно при -162°C при атмосферном давлении. Эти резервуары также могут быть установлены на суше или на плавучей конструкции. В случае плавучей конструкции резервуар может быть предназначен для перевозки сжиженного газа или приема сжиженного газа, служащего топливом для движения плавучей конструкции.

Документ FR2991430 описывает хранилище для сжиженного газа, содержащее герметичный и теплоизоляционный резервуар, интегрированный в несущую конструкцию, состоящую из двойного корпуса судна. Каждая стена резервуара содержит вторичный теплоизоляционный барьер, вторичную герметизирующую мембрану, первичный теплоизоляционный барьер и первичную герметизирующую мембрану, при этом эти различные элементы составляют основную конструкцию резервуара для хранения сжиженного газа.

В зоне, расположенной в верхней части резервуара, резервуар имеет открытый участок проема, называемый жидкостным куполом. В этой зоне несущая конструкция прерывается локально, чтобы ограничить загрузочно-разгрузочный проем, через который должны проходить загрузочно-разгрузочные трубы для текучей среды. Этот загрузочно-разгрузочный проем, называемый Жидкостный Купол, имеет, как и основная конструкция резервуара, изоляцию или теплоизоляционный барьер и элемент, образующий первичную герметизирующую мембрану.

Жидкостный купол обычно собирают независимо от резервуара, который имеет собственно резервуар многогранной формы и отверстие, предназначенное для размещения жидкостного купола, который обычно расположен на заднем конце резервуара. Это отверстие имеет сечение квадратной или прямоугольной формы. Многогранный резервуар до отверстия, предназначенного для приема жидкостного купола, образует основную конструкцию и имеет как минимум одну металлическую герметизирующую мембрану и один теплоизоляционный барьер, как показано выше. Основную конструкцию изготавливают как хранилище для сжиженного газа сооружения, как правило, судна, при этом жидкостный купол устроен так, чтобы закрыть отверстие в резервуаре, в то же время позволяя учесть, в частности, загрузочно-разгрузочные трубы для сжиженного газа и другие проходы для операторов (так называемые “люки”) или материала (так называемые “материальные люки”) для прохода.

Поскольку жидкостный купол собирают в виде блока, который имеет свою герметизирующую мембрану и теплоизоляционный барьер, необходимо герметично соединить герметизирующую мембрану жидкостного купола с мембраной основной конструкции. Эта операция соединения стала возможной благодаря использованию четырех боковых закрывающих полос, которые герметично приварены между основной конструкцией и герметизирующей мембраной жидкостного купола. Последовательность монтажа/сборки жидкостного купола в или на основной конструкции резервуара сжиженного газа показана на Фигурах 2-4.

Тем не менее, после многочисленных испытаний и экспериментов заявитель обнаружил, что, как только жидкостный купол установлен на основной конструкции хранилища, когда судно подвергается очень высоким механическим нагрузкам, в частности, в результате балластировки судна и/или критических условий окружающей среды, как правило, значительные явления продольного изгиба вдоль оси судна, может возникнуть риск коробления этих боковых закрывающих полос, что приведет к трещинам в их сварных швах и, следовательно по меньшей мере частичной потере герметичности.

На основе этого анализа заявитель намеревается устранить возможную слабость, которая может возникнуть в этой зоне, просто и эффективно улучшив механическую целостность этих боковых закрывающих полос, обеспечивающих герметичное соединение между жидкостным куполом и основной конструкцией.

Таким образом, настоящее изобретение относится к хранилищу сжиженного газа, включающему несущую конструкцию и герметичный и теплоизоляционный резервуар, расположенный в несущей конструкции,

герметичный и теплоизоляционный резервуар, имеющий основную конструкцию, образованную группой стен резервуара, соединенных друг с другом и прикрепленных к несущей конструкции, при этом основная конструкция образует внутреннее пространство для хранения, при этом основная конструкция содержит по меньшей мере одну герметизирующую мембрану и по меньшей мере один теплоизоляционный барьер, при этом теплоизоляционный барьер расположен между герметизирующей мембраной и несущей конструкцией; несущая конструкция имеет по существу плоскую верхнюю несущую стену; герметизирующая мембрана, теплоизоляционный барьер основной конструкции и верхняя несущая стена локально прерваны, чтобы ограничить загрузочно-разгрузочный проем, предназначенный для прохождения через него загрузочно-разгрузочных труб для текучей среды; при этом резервуар имеет крышку, расположенную в загрузочно-разгрузочном проеме; при этом крышка содержит верхнюю стену крышки, нижнюю стену крышки и теплоизоляционную конструкцию, расположенную между нижней стеной крышки и верхней стеной крышки;

при этом нижняя стена крышки имеет группу плоских металлических пластин, герметично соединенных друг с другом, содержащих по меньшей мере одну основную перегородку и две боковые закрывающие полосы, каждая из которых предназначена для герметичного закрытия и соединения указанной нижней стены крышки с основной конструкцией.

Изобретение отличается тем, что по меньшей мере одна из боковых закрывающих полос примыкает к конструкционной изоляции и что указанную боковую закрывающую полосу механически крепят к соседней конструкционной изоляции.

Таким образом, после многократных испытаний и анализов заявитель обнаружил, что эти боковые закрывающие полосы могут в результате конструкции или эксплуатации судна и, в частности, в особенно суровых условиях окружающей среды, в частности, в результате холода снаружи, морских и/или погодных условий, быть подвержены механическим воздействиям, таким как герметизация их крепежных сварных швов, которые могут выйти из строя.

На основе этих анализов заявитель предлагает простую, эффективную и недорогую систему для полной герметизации и защиты этих конкретных зон. Прежде всего, эти соседние боковые полосы располагают рядом с конструкционной изоляцией, а затем полосы механически крепят в группе точек к этой конструкционной изоляции.

После ряда испытаний заявитель смог убедиться, что такое устройство позволяет поддерживать герметичность хранилища сжиженного газа на этих боковых закрывающих полосах, которые, безусловно, являются одними из наиболее критических мест, с точки зрения механических напряжений, для такой конструкции, как судно.

Выражение “механическое крепление” означает, что крепление между двумя рассматриваемыми элементами становится возможным с помощью элемента, образующего физическое соединение, без обращения к электрической энергии, магнитной энергии, электромагнитной энергии или химической энергии (адгезионное соединение или подобное соединение).

В контексте настоящего изобретения теплоизоляция называется “конструкционной”, если она обладает свойствами механической прочности и/или целостности, а теплоизоляция называется “неконструкционной”, если она не обладает такими механическими свойствами.

Таким образом, в контексте настоящего изобретения конструкционная теплоизоляция может состоять из фанерного бокса или пенополимера, имеющего плотность не менее девяносто (90) килограммов на кубический метр (кг.м-3), называемого “полимерная пена высокой плотности”, предпочтительно пенополиуретан. Одна из этих двух конструкционных теплоизоляций способна получить средство механическое крепления - в данном случае бокс из фанеры, - а другая - в данном случае полимерная пена высокой плотности - такой возможности не имеет, или не оптимальным или предпочтительным образом. Условно конструкционная теплоизоляция, способная принимать или вмещать механическое крепление, определяется выражением “механическая конструкционная (тепловая) изоляция”.

Вот почему в соответствии с особенно предпочтительным аспектом изобретения боковую закрывающую полосу механически крепят к какой-либо или соседней механической конструкционной изоляции.

В контексте настоящего изобретения неконструкционная теплоизоляция может состоять из стекловаты или полимерной пены, имеющей плотность ниже 90 кг/м3, называемой полимерной пеной низкой плотности, предпочтительно еще из пенополиуретана.

По соглашению термины “внешний” и “внутренний” используют для определения относительного положения одного элемента относительно другого применительно к внутренней и внешней части резервуара.

Другие полезные характеристики изобретения кратко представлены ниже:

В соответствии с одной возможностью, предлагаемой изобретением, теплоизоляционная конструкция крышки состоит из конструкционной изоляции и неконструкционной изоляции.

Таким образом, в частности, следует понимать, что теплоизоляционная коробка состоит из конструкционного участка, а именно фанеры, и неконструкционного участка, а именно стекловаты или пенополимера низкой плотности, размещенных в конструкционном участке.

Согласно одному варианту выполнения изобретения, теплоизоляционная конструкция крышки состоит только из конструкционной теплоизоляции. В этом варианте теплоизоляционная конструкция крышки может участвовать в поддержании или содействии в поддержании герметизации хранилища для сжиженного газа на одной или нескольких боковых закрывающих полосах согласно настоящему изобретению.

Предпочтительно механическое крепление состоит из группы винтовых, заклепочных или гвоздевых соединений, предпочтительно из группы винтовых соединений.

Предпочтительно, чтобы нижняя стена крышки, снабженная основной перегородкой и боковыми закрывающими полосами, была изготовлена из сплава железа и никеля, который имеет коэффициент теплового расширения от 0,5×10-6 до 2×10-6 К-1, предпочтительно нижняя стена крышки изготовлена из Invar®.

Предпочтительно плоские металлические пластины нижней стены крышки, снабженной по меньшей мере основной перегородкой и боковыми закрывающими полосами, скреплены друг с другом сваркой.

Предпочтительно боковые закрывающие полосы имеют длину от 400 до 550 см, предпочтительно от 440 до 510 см, ширину от 20 до 40 см, предпочтительно от 25 до 30 см, и толщину от 1,2 до 1,8 мм.

Как видно, в частности, на Фиг. 4, важно отметить наличие четырех боковых закрывающих полос, которые предназначены для закрытия и герметичного соединения нижней стены крышки с основной конструкцией, тем не менее, настоящее изобретение предназначено, в частности, для применения к боковым закрывающим полосам, продолжающимся вдоль оси x'x, перпендикулярной продольной оси судна, поскольку, согласно анализам, проведенным заявителем, именно эти полосы подвергаются наибольшим механическим нагрузкам, в частности короблению из-за сжатия на концах полос удлинением корпуса. В своем самом широком определении изобретение должно быть применено по меньшей мере к одной из его двух боковых закрывающих полос, очень предпочтительно к обеим закрывающим полосам, продолжающимся вдоль оси х'х, но изобретение проиллюстрировано ниже с учетом того, что оно применяется к обеим боковым закрывающим полосам, продолжающимся вдоль оси х'х.

Конечно, также можно предусмотреть применение настоящего изобретения ко всем четырем боковым закрывающим полосам, т.е. к двум другим полосам, продолжающимся вдоль продольной оси судна.

Согласно первому предпочтительному варианту выполнения по меньшей мере одна боковая закрывающая полоса состоит из трех элементов, одного центрального элемента и двух концевых элементов, при этом только центральный элемент механически крепят к соседней конструкционной изоляции.

Предпочтительно в этом первом варианте выполнения концевые элементы герметично закрывают механическое крепление.

В контексте этого первого варианта выполнения предпочтительно концевые элементы герметично приварены к центральному элементу.

Тем не менее в этом контексте предпочтительно, чтобы центральный элемент имел ширину от 10 до 20 сантиметров, а концевые элементы имели ширину от 8 до 15 сантиметров.

Согласно второму предпочтительному варианту выполнения по меньшей мере одна боковая закрывающая полоса содержит группу отверстий для механического соединения путем свинчивания с прилегающей конструкционной изоляцией.

В контексте этого второго варианта выполнения каждое отверстие предпочтительно расположено так, что между ними имеется пространство от 10 до 30 сантиметров, предпочтительно от 15 до 25 сантиметров.

В этом контексте предпочтительно каждое отверстие закрывают металлической частью, предпочтительно круглой формы, изготовленной из материала, идентичного материалу боковой закрывающей полосы, которую герметично крепят, предпочтительно сваркой, к боковой закрывающей полосе.

Согласно одному предпочтительному варианту выполнения теплоизоляционная конструкция крышки и/или конструкционная изоляция, примыкающая к боковой закрывающей полосе, состоит из группы боксов, предпочтительно изготовленных из фанеры, которые расположены рядом друг с другом и заполнены изоляционным наполнителем.

Согласно предпочтительному варианту выполнения неконструкционная изоляция теплоизоляционной конструкции крышки состоит из по меньшей мере одного блока пенополимера, такого как, например, пенополиуретан низкой плотности (менее или равной 90 кг/м3).

Преимущественно герметизирующая мембрана представляет собой первичную герметизирующую мембрану, теплоизоляционный барьер представляет собой первичный теплоизоляционный барьер, и при этом основная конструкция резервуара содержит в направлении толщины снаружи внутрь резервуара вторичный теплоизоляционный барьер, прикрепленный к несущей конструкции, вторичная герметизирующая мембрана опирается на вторичный теплоизоляционный барьер, первичный теплоизоляционный барьер опирается на вторичную герметизирующую мембрану, а первичная герметизирующая мембрана на первичный теплоизоляционный барьер, предназначенный для контакта со сжиженным газом.

Изобретение, в частности, относится к судну для перевозки холодного жидкого продукта, имеющему двойной корпус и описанное выше хранилище, расположенное в двойном корпусе.

Преимущественно судно имеет внутреннюю палубу и внешнюю палубу, при этом внутренняя верхняя несущая стена несущей конструкции образована внутренней палубой, а внешняя верхняя несущая стена образована внешней палубой.

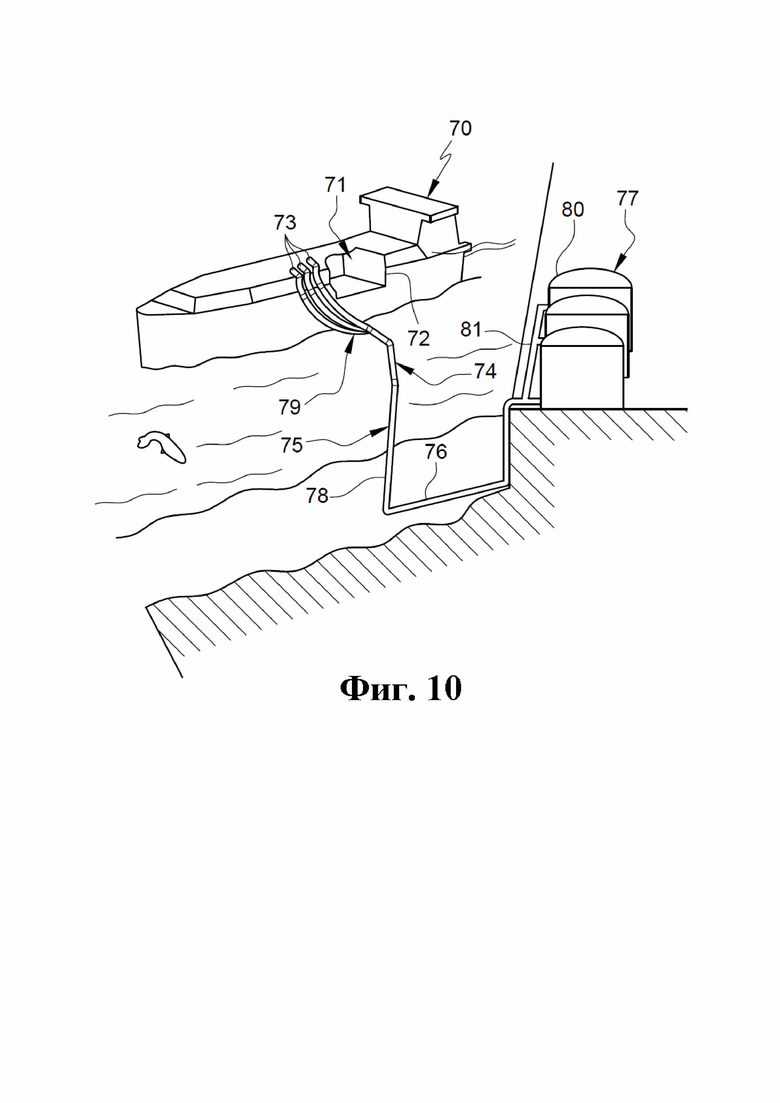

Изобретение также относится к системе для перекачки холодного жидкого продукта, имеющей описанное выше судно, изолированные трубопроводы, расположенные таким образом, чтобы соединять резервуар, установленный в корпусе судна, с плавучим или береговым внешним хранилищем и насосом для подачи потока холодного жидкого продукта по изолированным трубопроводам от или к плавучему или береговому внешнему хранилищу к или от резервуара судна.

Наконец, настоящее изобретение относится к описанному выше способу загрузи или разгрузки судна, в котором холодный жидкий продукт подают по изолированным трубопроводам от или к плавучему или береговому внешнему хранилищу в или из судового резервуара.

Изобретение будет лучше понято, а его дальнейшие цели, детали, характеристики и преимущества станут более очевидными в ходе последующего описания ряда конкретных вариантов выполнения изобретения, которые даны исключительно в качестве иллюстрации и без ограничения, со ссылкой на прилагаемые чертежи.

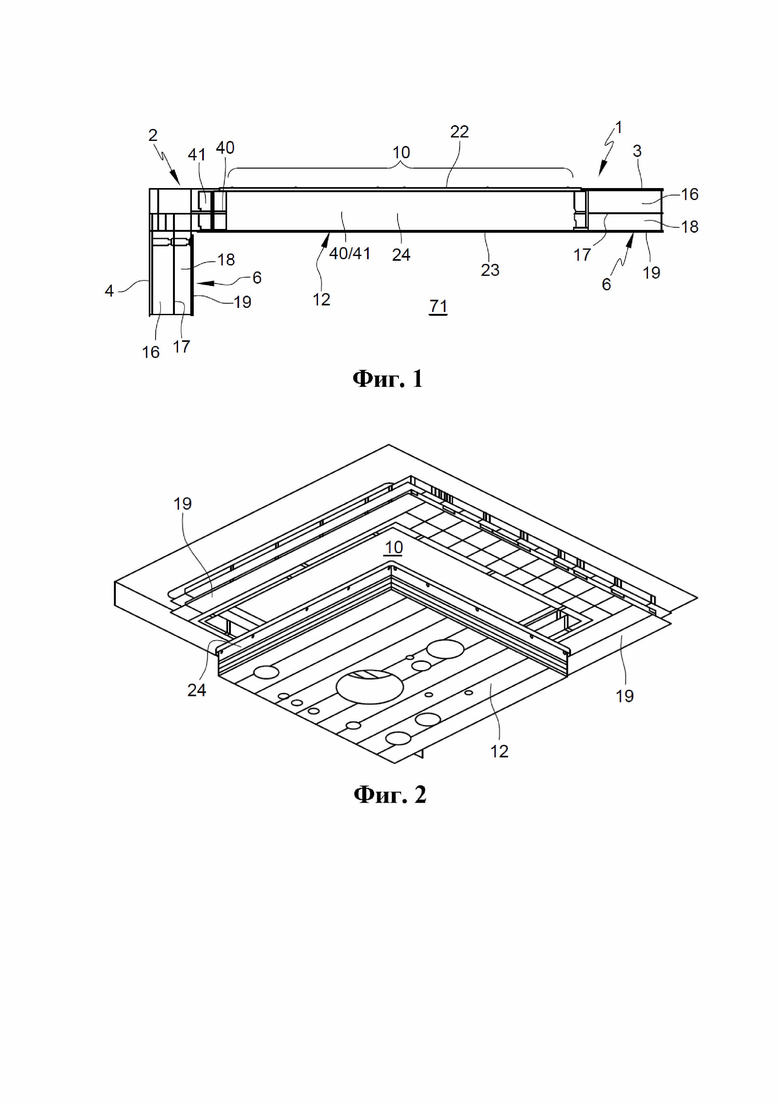

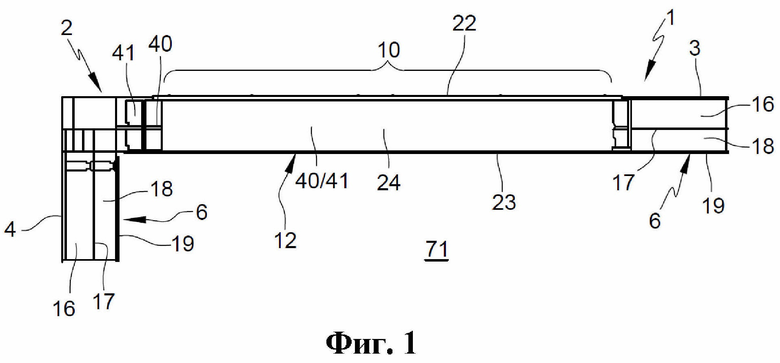

Фиг.1 представляет собой схематический вид жидкостного купола в поперечном сечении согласно первому или второму варианту выполнения изобретения.

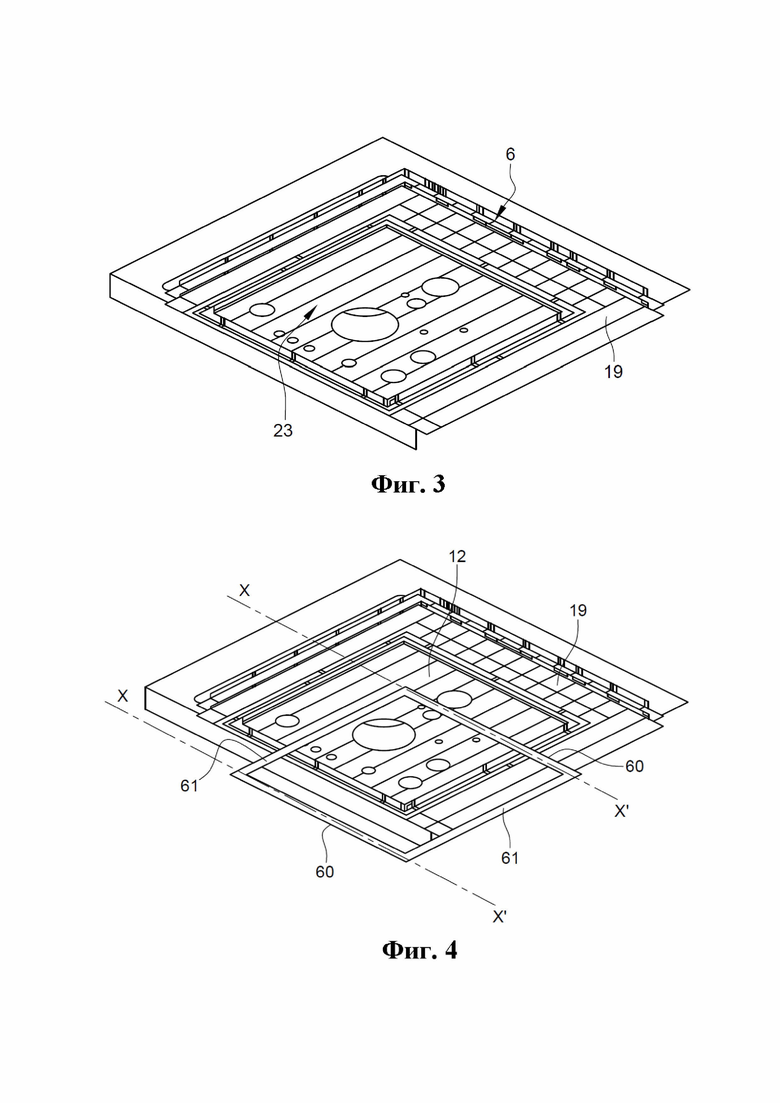

На Фиг. 2 схематично показан первый этап сборки жидкостного купола, на котором видны крышка жидкостного купола и часть основной конструкции, в которую будет вставлена и затем соединена крышка жидкостного купола.

На Фиг. 3 схематично показан второй этап сборки жидкостного купола в соответствии с последовательностью, показанной на Фиг. 2, при которой крышку жидкостного купола вставляют в основную конструкцию.

На Фиг. 4 схематично показан третий этап сборки жидкостного купола в соответствии с последовательностями, показанными на Фиг. 2 и 3, в которых четыре боковые закрывающие полосы размещают относительно крышки и которые готовы к герметичному соединению последней с основной конструкцией.

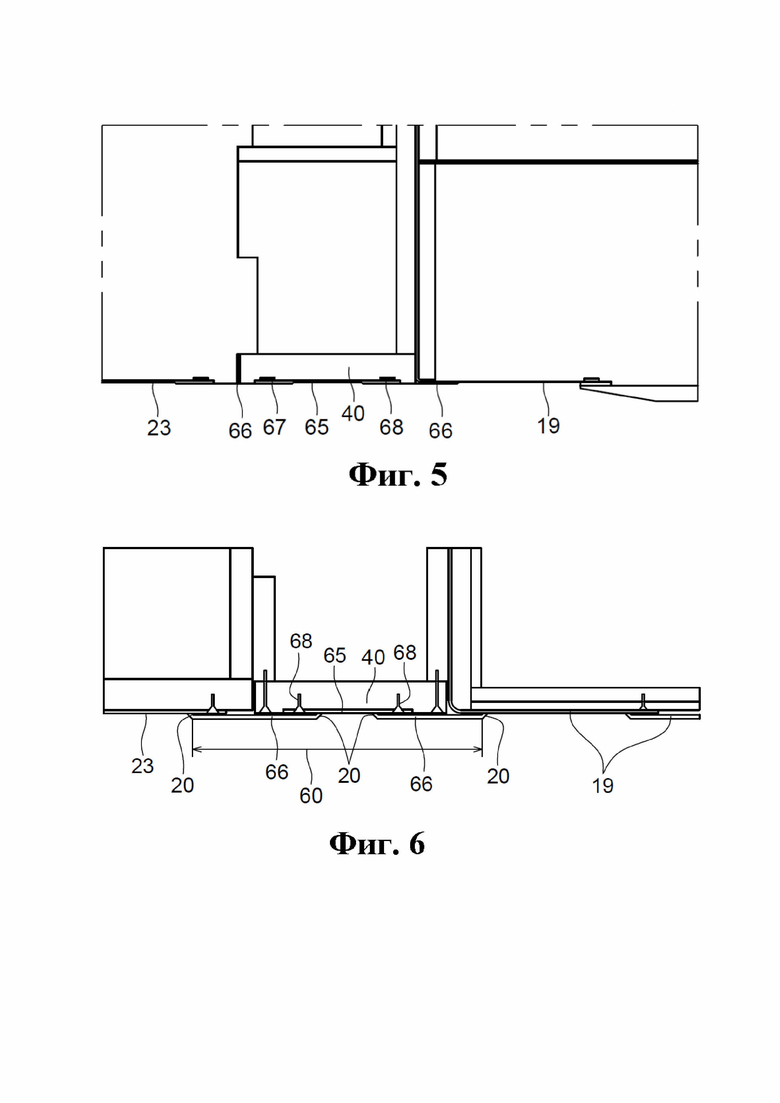

Фиг. 5 представляет собой вид боковой закрывающей полосы в поперечном сечении согласно первому варианту выполнения изобретения.

Фиг. 6 представляет собой схематический вид боковой закрывающей полосы в поперечном сечении согласно первому варианту выполнения изобретения.

Фиг. 7 представляет собой другой вид боковой закрывающей полосы в поперечном сечении, все еще соответствующей первому варианту выполнения изобретения.

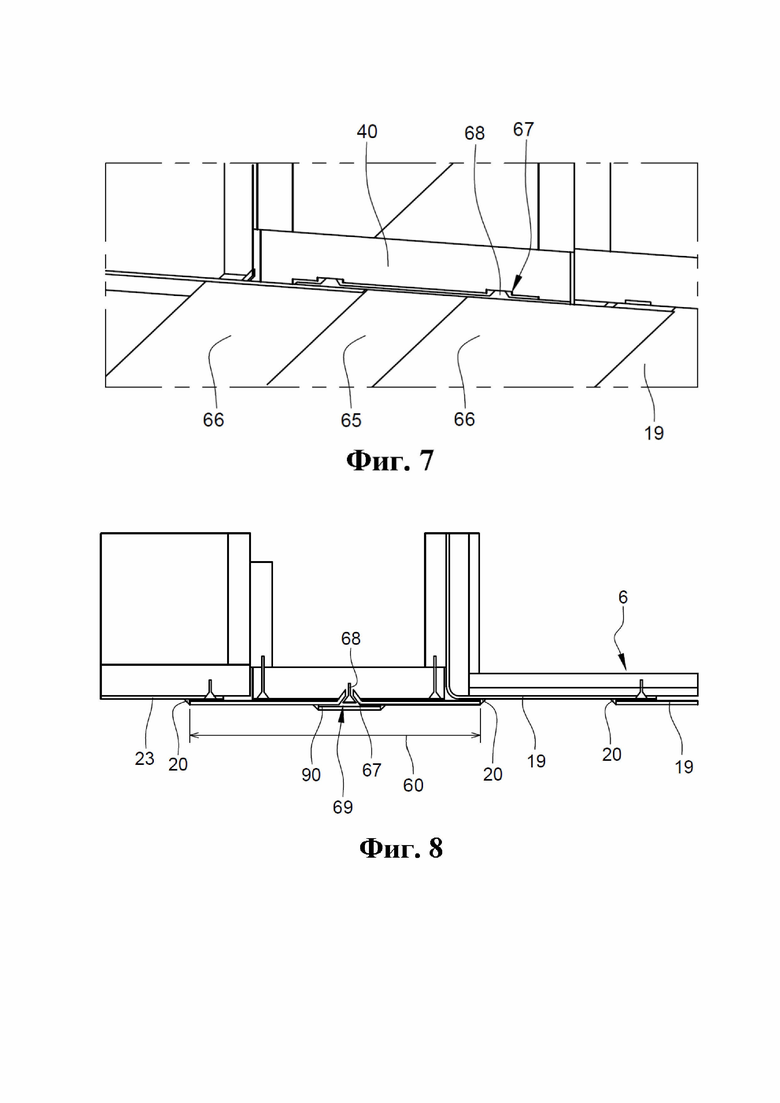

Фиг. 8 представляет собой схематический вид боковой закрывающей полосы в поперечном сечении согласно второму варианту выполнения изобретения.

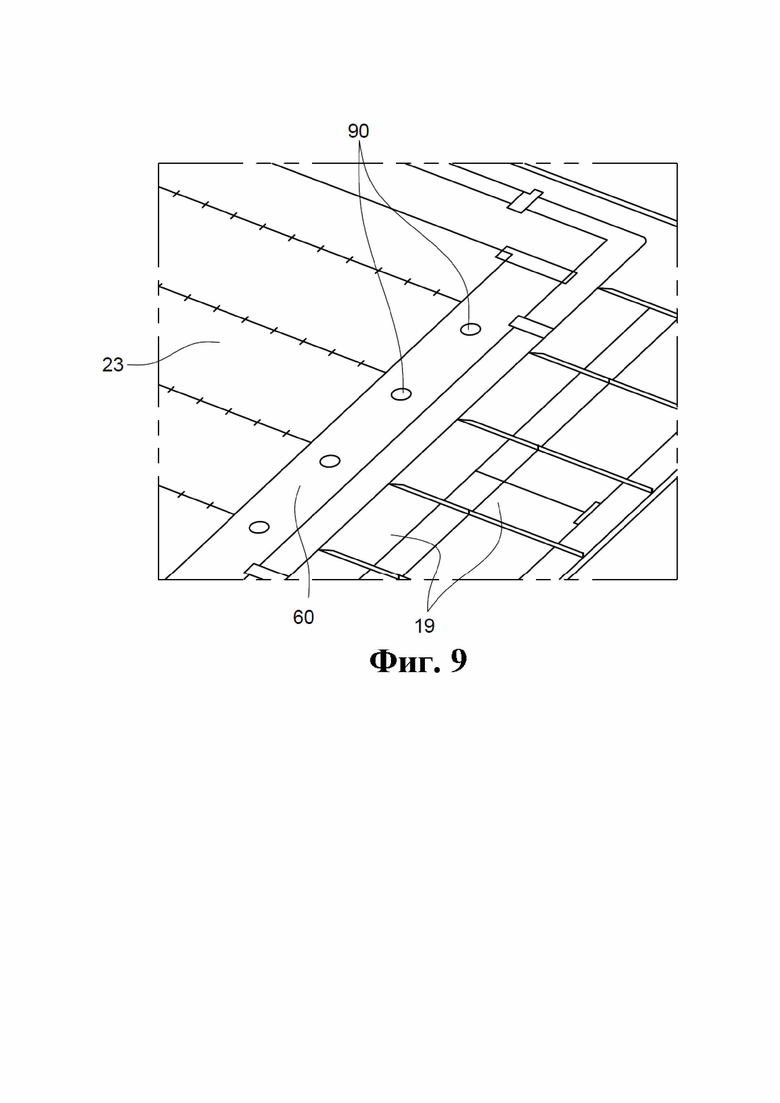

Фиг. 9 представляет собой вид сверху, который позволяет видеть, в частности, металлические детали, которые герметично закрывают отверстия, служащие для механического крепления боковых закрывающих полос согласно второму варианту выполнения изобретения.

Фиг. 10 представляет собой схематичный вид хранилища танкера для метана и терминала для загрузки/разгрузки из этого резервуара в разрезе.

Термин “вертикальный” здесь означает продолжение в направлении гравитационного поля Земли. Термин “горизонтальный” здесь означает, что он продолжается в направлении, перпендикулярном вертикальному направлению.

Настоящее изобретение проиллюстрировано ниже с судном. Действительно, именно на этом типе конструкции, в которой размещено хранилище в соответствии с известным уровнем техники, заявитель смог выявить потенциальные неисправности и, таким образом, устранить их с помощью настоящего изобретения. Тем не менее, можно предусмотреть применение характеристик настоящего изобретения к сооружению другого характера, такому как, например, сооружение типа берегового или морского резервуара (называемое “GBS”, что означает “глобальное базовое хранилище”).

На Фиг. 1 схематически показан участок хранилища 1 в жидкостном куполе, содержащий несущую конструкцию 2. Внутри несущей конструкции 2 хранилище 1 содержит герметичный и теплоизоляционный резервуар 71, который будет описан ниже.

Несущая конструкция 2 имеет группу стен, соединенных друг с другом, и, в частности, верхнюю несущую стену 3, расположенную, как показано на Фиг. 1, в верхней части хранилища 1.

При размещении хранилища 1 на судне, таком как танкер для метана, несущую конструкцию 2 образует двойной корпус судна. Таким образом, верхняя несущая стена 3 называется внутренней палубой 3 судна, и есть еще и внешняя палуба, которая не видна на Фигуре 1.

Резервуар 71 имеет основную конструкцию, образованную нижней стеной (не показана), верхней стеной 3 (верхняя стена или внутренняя палуба), двумя стенами 4 коффердама, соединяющими нижнюю стену с верхней стеной 3 и расположенными спереди и снизу на задней части хранилища 1, двумя боковыми стенами (не показаны) и возможно стенами, от двух до четырех, с фаской (не показаны), соединяющими боковые стены с нижней стеной или с верхней стеной 3. Таким образом, стены резервуара 71 соединены друг с другом, образуя многогранную конструкцию и ограничивая внутреннее пространство для хранения.

Для загрузки и разгрузки сжиженного газа в/из резервуара 71 хранилище 1 имеет загрузочно-разгрузочный проем 10, который в некоторых местах прерывает верхнюю стену 3 резервуара 71, чтобы позволить разместить, в частности, загрузочно-разгрузочные трубы, которые не показаны на прилагаемых чертежах, чтобы достичь дна резервуара 71, пройдя через этот проем 10. Отверстия, необходимые для этих труб в жидкостном куполе, в частности, видны на прилагаемой Фигуре 2.

Хранилище 1 также содержит загрузочно-разгрузочную башню, которая не показана на прилагаемых чертежах, расположенную на одной линии с проемом 10 и образующую опорную конструкцию для загрузочно-разгрузочных труб, которые не видны на прилагаемых чертежах, над всей высотой резервуара 71, и для насосов, не показанных на прилагаемых Фигурах. Важно отметить, что эту загрузочно-разгрузочную башню присоединяют к крышке 12 жидкостного купола после установки резервуара 71.

Таким образом, хранилище 1 имеет крышку 12, расположенную в загрузочно-разгрузочном проеме 10, чтобы закрыть внутреннее пространство для хранения у указанного проема 10. Крышка 12 содержит проходы, позволяющие проходить загрузочно-разгрузочным трубам через крышку 12, и два сквозных прохода большего диаметра, один из которых называется доступом для оператора (или “люком”), а другой называется доступом для материала (или “материальные люки”), которые также видны на Фигурах 2-4.

В контексте настоящего изобретения эта крышка 12 также обозначает “жидкостный купол”. Загрузочно-разгрузочный проем 10 имеет прямоугольную или квадратную форму.

Резервуар 71 представляет собой резервуар мембранного типа, позволяющий хранить сжиженный газ. Основная конструкция 6 резервуара 71 содержит многослойную конструкцию, имеющую снаружи внутрь вторичный теплоизоляционный барьер 16 с изоляционными элементами, упирающийся в несущую конструкцию 2, 3 или 4 на прилагаемых Фигурах, при этом вторичная герметизирующая мембрана 17 примыкает к вторичному теплоизоляционному барьеру 16, при этом первичная теплоизоляционная перегородка 18 имеет изоляционные элементы, прилегающая к вторичной герметизирующей мембране 17, и при этом первичная герметизирующая мембрана 19 предназначена для контакта с сжиженным газом в жидком или газообразном состоянии, содержащимся в резервуаре 71.

Согласно одному варианту выполнения основная конструкция резервуара 71 изготовлена по технологии NO 96®, которая, в частности, описана в документе FR-A-2867831. Этот документ включен сюда в качестве ссылки, чтобы описать компоновку основной конструкции 6, в частности элементов 16, 17, 18 и 19.

Крышка 12 имеет многослойную конструкцию, состоящую из верхней стены 22 крышки, нижней стены 23 крышки и теплоизоляционной конструкции 24, расположенной между этими двумя стенами 22, 23. Нижняя стена 23 крышки имеет группу плоских металлических пластин, герметично соединенных друг с другом, снабженных по меньшей мере одной основной перегородкой и двумя парами боковых закрывающих полос 60, 61, которые более подробно описаны ниже. Таким образом, нижняя стена 23 крышки образует первичную герметизирующую мембрану крышки 12; вот почему она должна быть соединена с первичной мембраной 19 основной конструкции 6. Как будет более подробно показано ниже, это соединение обеспечивается боковыми закрывающими полосами 60, 61. Верхняя стена 22 крышки герметично прикреплена к внутренней палубе 3 по всему периметру проема 10, так что именно верхняя стена 22 крышки играет роль вторичной герметизирующей мембраны 17. Верхняя стена 22 крышки изготовлена из металлического материала, например из нержавеющей стали.

Теплоизоляционная конструкция 24 содержит группу теплоизоляционных элементов, которые расположены рядом друг с другом и могут иметь одинаковую или различную конструкцию. Это могут быть так называемые “конструкционные” изоляционные элементы 40, которые по существу обладают характеристиками механической целостности или свойствами, которые лучше или даже намного лучше, чем изоляционные элементы, которые считаются “неконструкционными” 41. Конструкционными изоляционными элементами 40 могут быть блоки из вспененного полимера высокой плотности, необязательно армированные волокнами, или боксы из фанеры или композита, заполненные изоляционным наполнителем (это по сути является неконструкционной теплоизоляцией), таким как стекловата, полимер пена или перлит. Неконструкционными изоляционными элементами 41 могут быть блоки из вспененного полимера низкой плотности или стекловаты. Выражения “конструкционный изоляционный элемент” и “неконструционный изоляционный элемент” относятся к тому факту, что эти элементы обладают механическими свойствами, изложенными выше, в дополнение к их существующим теплоизоляционным свойствам для этих двух типов элементов 40, 41.

На Фиг. 2-4 показана последовательность монтажа и сборки крышки 12 в проеме 10. Как видно на Фиг. 2 и 3, размеры крышки 12 практически такие же, как у проема 10. Как только крышка 12 установлена на место в проеме 10, четыре боковые закрывающие полосы 60, 61 располагают таким образом, чтобы обеспечить герметичное соединение крышки 12, в частности нижней стены 23 крышки.

Нижняя стена 23 крышки, боковые закрывающие полосы 60, 61 и первичная герметизирующая мембрана 19 основной конструкции 6 преимущественно изготовлены из одного материала с очень низким коэффициентом теплового расширения, такого как Invar®. Одинаковая природа металлического сплава этих трех элементов 23, 19 и 60, 61 облегчает их герметичное соединение с помощью сварки. На прилагаемых Фигурах сварные швы между различными элементами схематично показаны на прилагаемых Фигурах 6 и 8 черными треугольниками 20.

Две из четырех боковых закрывающих полос, то есть полосы 61, продолжаются вдоль продольной оси судна, а две другие боковые закрывающие полосы 60 продолжаются вдоль оси x'x, перпендикулярной продольной оси судна. Как указано выше, заявитель обнаружил, что полосы 60 подвержены гораздо более сильному изгибу, чем полосы 61, и именно поэтому настоящее изобретение, прежде всего, предназначено для реализации по меньшей мере для одной из этих полос 60, в идеале обоих полос 60. Изобретение проиллюстрировано ниже с помощью одной полосы 60, но опять же выгодно и даже желательно, чтобы изобретение применялось к обеим полосам 60 или даже к двум другим полосам 61 без необходимости применения настоящего изобретения к последней полосе 61.

В контексте настоящего изобретения крайне важно разместить рядом с боковой закрывающей полосой 60 конструкционную теплоизоляцию 40 по всей длине, где будет реализовано механическое крепление между последней 40 и полосой 60. Этот аспект размещения конструкционной теплоизоляции 40 в контакте с боковой закрывающей полосой 60 стал очевиден заявителю в основном, во-первых, для вышеупомянутого крепления, а также для обеспечения поддержки полосы 60 и поглощения конструкционной изоляцией 40 механических сил, которые, в основном, способны вызывать коробление, которому подвергается полоса 60.

На Фиг. 5-7 представлен первый вариант выполнения изобретения, в котором боковая закрывающая полоса 60 состоит или образована из трех элементов: одного центрального элемента 65 и двух концевых элементов 66. В этом варианте выполнения только центральный элемент 65 механически крепят к соседней конструкционной теплоизоляции 40, а два концевых элемента 66 герметично крепят сваркой к центральному элементу 65. Преимущественно, размеры - ширина, длина, толщина - двух концевых элементов 66 не являются строго идентичными из-за расположения теплоизоляционной конструкции 24 для одного из них - прикрепленного к нижней стене 23 крышки - и расположения основной конструкции 6 для другой, т.е. крепящейся к первичной герметизирующей мембране 19. Центральный элемент 65 предпочтительно имеет длину, идентичную длине концевых элементов 66, но ширину и толщину, которые могут немного отличаться, примерно на несколько миллиметров по ширине и на один или два миллиметра по толщине.

Как видно, в частности, на Фиг. 5 и 7, смежная конструкционная теплоизоляция 40 предпочтительно имеет уступ 67 для каждого винта 68 или аналогичный элемент, предназначенный для механического крепления боковой закрывающей полосы 60 к конструкционной изоляции 40. Таким образом, головка механического средства 68, в данном случае винта, не соприкасается с концевыми элементами 66.

На Фиг. 8 и 9 проиллюстрирован второй вариант выполнения изобретения. В этом случае боковая закрывающая полоса 60 состоит из одной полосы с группой проходящих через нее отверстий 69, предпочтительно разнесенных друг от друга на одинаковую длину/расстояние. Каждое из этих отверстий 69 предназначено для размещения винта 68 или аналогичного, то есть механического средства 68 для крепления полосы 60 к соседней конструкционной изоляции 40.

После того, как механические средства 68 установлены на место и приведены в действие в каждом из отверстий 69, отверстие 69 закрывают механической частью 90, которую герметично крепят к боковой закрывающей полосе 60. Как и в первом варианте выполнения изобретения, в каждом отверстии 69 боковая закрывающая полоса 60 образует уступ 67, который позволяет головке винта 68 или аналогичного элемента не соприкасаться с механической частью 90 после того, как она 68 вставлена на место и в рабочее состояние в свое специальное отверстии 69. Также возможно, в качестве альтернативы или в дополнение к этому уступу 67, чтобы соседняя конструкционная изоляция 40 имела один уступ, выполняющий ту же функцию по отношению к средствам механического крепления.

На Фигуре 10 показан пример морского терминала, имеющего загрузочно-разгрузочную станцию 75, подводную трубу 76 и береговое сооружение 77. Загрузочно-разгрузочная станция 75 представляет собой стационарное морское сооружение, имеющее подвижный рычаг 74 и башню 78, поддерживающую подвижный рычаг 74. Подвижный рычаг 74 несет пучок изолированных гибких шлангов 79, которые могут быть присоединены к загрузочно-разгрузочным трубопроводам 73. Ориентируемый подвижный рычаг 74 адаптируется ко всем размерам танкера для метана. Соединительная труба (не показана) продолжается внутри башни 78. Загрузочно-разгрузочная станция 75 позволяет загружать и разгружать танкер 70 для метана с или на береговое сооружение 77. Последний имеет резервуары для хранения сжиженного газа 80 и соединительные трубы 81, которые соединены подводной трубой 76 с загрузочно-разгрузочной станцией 75. Подводная труба 76 позволяет осуществлять перекачку сжиженного газа между загрузочно-разгрузочной станцией 75 и береговым сооружением 77 на большое расстояние, например 5 км, что позволяет удерживать танкер 70 для метана на большом расстоянии от берега во время загрузочно-разгрузочных работ.

Для создания давления, необходимого для перекачки сжиженного газа, используют насосы на борту судна 70 и/или насосы, которыми оборудовано береговое сооружение 77, и/или насосы, которыми оборудована загрузочно-разгрузочная станция 75.

Хотя изобретение было описано в связи с рядом конкретных вариантов выполнения, очевидно, что оно никоим образом не ограничивается ими и что оно включает в себя все технические эквиваленты описанных средств и их объединений, если они входят в объем настоящего изобретение.

Использование глагола “иметь”, “содержать” или “включать” и его спряженных форм не исключает наличия элементов или этапов, отличных от упомянутых в формуле изобретения.

В формуле изобретения любую ссылочную позицию в круглых скобках не следует интерпретировать как ограничивающую формулу изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хранилище сжиженного газа, судно, включающее хранилище, система перемещения холодного жидкого продукта на судне и способ погрузки или разгрузки судна | 2021 |

|

RU2799152C1 |

| Хранилище сжиженного газа, судно, включающее хранилище, система перемещения холодного жидкого продукта на судне и способ погрузки или разгрузки судна | 2021 |

|

RU2802106C1 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2021 |

|

RU2817469C1 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2022 |

|

RU2791211C1 |

| Способ сборки и монтажа резервуара хранения сжиженного газа | 2021 |

|

RU2797623C1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНАЯ БАШНЯ, ОСНАЩЁННАЯ УСТРОЙСТВОМ ДЛЯ РАСПЫЛЕНИЯ СЖИЖЕННОГО ГАЗА | 2019 |

|

RU2788446C2 |

| ХРАНИЛИЩЕ ДЛЯ СЖИЖЕННОГО ГАЗА | 2019 |

|

RU2791228C2 |

| ХРАНИЛИЩЕ ДЛЯ ТЕКУЧЕЙ СРЕДЫ | 2019 |

|

RU2778052C1 |

| СПОСОБ СБОРКИ ЖИДКОСТНОГО КУПОЛА | 2019 |

|

RU2780111C2 |

| ГЕРМЕТИЧНЫЙ И ТЕПЛОИЗОЛЯЦИОННЫЙ РЕЗЕРВУАР, СНАБЖЕННЫЙ ЗАГРУЗОЧНОЙ/РАЗГРУЗОЧНОЙ БАШНЕЙ | 2019 |

|

RU2783573C2 |

Группа изобретений относится к хранилищу (1) сжиженного газа и герметичному и теплоизоляционному резервуару (71). Хранилище (1) сжиженного газа включает несущую конструкцию (2) и размещенный в несущей конструкции (2) герметичный теплоизоляционный резервуар (71). Герметичный и теплоизоляционный резервуар (71) имеет основную конструкцию (6), образованную группой стен резервуара, соединенных друг с другом и прикрепленных к несущей конструкции (2). Основная конструкция (6) образует внутреннее пространство хранилища. Основная конструкция (6) содержит одну герметизирующую мембрану (17, 19) и один теплоизоляционный барьер (16, 18). Теплоизоляционный барьер (16, 18) расположен между герметизирующей мембраной (17, 19) и несущей конструкцией (2). Несущая конструкция (2) имеет верхнюю несущую стену (3), которая является по существу плоской. Резервуар (71) имеет крышку (12), расположенную в загрузочно-разгрузочном проеме (10). Крышка (12) содержит верхнюю стену (22) крышки, нижнюю стену (23) крышки и теплоизоляционную конструкцию (24), расположенную между нижней стеной (23) крышки и верхней стеной (22) крышки. Нижняя стена (23) крышки имеет группу плоских металлических пластин, герметично соединенных друг с другом, снабженных одной основной перегородкой и двумя боковыми закрывающими полосами (60, 61), каждая из которых предназначена для закрывания герметичным образом и соединения указанной нижней стены (23) крышки с основной конструкцией (6). Одна из боковых закрывающих полос (60) примыкает к конструкционной изоляции (40) и боковая закрывающая полоса (60) механически крепится к смежной конструкционной изоляции (40). Техническим результатом является повышение герметичности и прочности резервуара. 4 н. и 14 з.п. ф-лы, 10 ил.

1. Хранилище (1) сжиженного газа, включающее несущую конструкцию (2) и размещенный в несущей конструкции (2) герметичный теплоизоляционный резервуар (71),

при этом герметичный и теплоизоляционный резервуар (71) имеет основную конструкцию (6), образованную группой стен резервуара, соединенных друг с другом и прикрепленных к несущей конструкции (2), при этом основная конструкция (6) образует внутреннее пространство хранилища, при этом основная конструкция (6) содержит по меньшей мере одну герметизирующую мембрану (17, 19) и по меньшей мере один теплоизоляционный барьер (16, 18), при этом теплоизоляционный барьер (16, 18) расположен между герметизирующей мембраной (17, 19) и несущей конструкцией (2);

при этом несущая конструкция (2) имеет верхнюю несущую стену (3), которая является по существу плоской;

при этом герметизирующая мембрана (17, 19), теплоизоляционный барьер (16, 18) основной конструкции (6) и верхняя несущая стена (3) прерываются локально, чтобы ограничить загрузочно-разгрузочный проем (10), предназначенный для прохождения через него загрузочно-разгрузочных труб текучей среды;

при этом резервуар (71) имеет крышку (12), расположенную в загрузочно-разгрузочном проеме (10);

при этом крышка (12) содержит верхнюю стену (22) крышки, нижнюю стену (23) крышки и теплоизоляционную конструкцию (24), расположенную между нижней стеной (23) крышки и верхней стеной (22) крышки;

при этом нижняя стена (23) крышки имеет группу плоских металлических пластин, герметично соединенных друг с другом, снабженных по меньшей мере одной основной перегородкой и двумя боковыми закрывающими полосами (60, 61), каждая из которых предназначена для закрывания герметичным образом и соединения указанной нижней стены (23) крышки с основной конструкцией (6);

отличающееся тем, что по меньшей мере одна из боковых закрывающих полос (60) примыкает к конструкционной изоляции (40) и что указанную боковую закрывающую полосу (60) механически крепят к смежной конструкционной изоляции (40).

2. Хранилище (1) по п. 1, отличающееся тем, что механическое крепление (68) состоит из группы винтовых, заклепочных или гвоздевых соединений, предпочтительно из группы винтовых соединений.

3. Хранилище (1) по п. 1 или 2, отличающееся тем, что в котором нижняя стена (23) крышки, снабженная основной перегородкой и боковыми закрывающими полосами (60, 61), изготовлена из сплава железа и никеля, обладающего температурным коэффициентом расширения от 0,5×10-6 до 2×10-6 K-1, предпочтительно, чтобы нижняя стена (23) крышки была изготовлена из Invar®.

4. Хранилище (1) по одному из пп. 1-3, отличающееся тем, что плоские металлические пластины нижней стены (23) крышки, снабженной по меньшей мере основной перегородкой и боковыми закрывающими полосами (60, 61), скреплены друг с другом сваркой.

5. Хранилище (1) по одному из пп. 1-4, отличающееся тем, что боковые закрывающие полосы (60, 61) имеют длину от 400 до 550 см, предпочтительно от 440 до 510 см, ширину от 20 до 40 см, предпочтительно от 25 до 30 см, и толщину от 1,2 до 1,8 мм.

6. Хранилище (1) по одному из пп. 1-5, отличающееся тем, что по меньшей мере одна боковая закрывающая полоса (60) состоит из трех элементов, одного центрального элемента (65) и двух концевых элементов (66), при этом только центральный элемент (65) механически крепят к соседней конструкционной изоляции (40).

7. Хранилище (1) по п. 6, отличающееся тем, что концевые элементы (66) герметично закрывают механическое крепление.

8. Хранилище (1) по п. 6 или 7, отличающееся тем, что концевые элементы (66) герметично приварены к центральному элементу (65).

9. Хранилище (1) по одному из пп. 6-8, отличающееся тем, что центральный элемент (65) имеет ширину от 10 до 20 см, а концевые элементы (66) имеют ширину от 8 до 15 см.

10. Хранилище (1) по одному из пп. 1-5, отличающееся тем, что по меньшей мере одна боковая закрывающая полоса (60) содержит группу отверстий (69) для механического соединения путем свинчивания с прилегающей конструкционной изоляцией (40).

11. Хранилище (1) по п. 10, отличающееся тем, что каждое отверстие (69) расположено так, что между ними имеется пространство от 10 до 30 см, предпочтительно от 15 до 25 см.

12. Хранилище (1) по любому из пп. 10 и 11, отличающееся тем, что каждое отверстие (69) закрыто металлической частью (90), которая предпочтительно имеет круглую форму и изготовлена из материала, идентичного материалу боковой закрывающей полосы (60), которую герметично крепят, предпочтительно сваркой, к боковой закрывающей полосе (60).

13. Хранилище (1) по любому из предыдущих пунктов, отличающееся тем, что теплоизоляционная конструкция (24) крышки (12) и/или конструкционная изоляция (40), примыкающая к боковой закрывающей полосе (60), состоит из группы ящиков, предпочтительно изготовленных из фанеры, поставленных вплотную друг к другу и заполненных изоляционным наполнителем.

14. Хранилище (1) по любому из предыдущих пунктов, отличающееся тем, что герметизирующая мембрана представляет собой первичную герметизирующую мембрану (19), теплоизоляционный барьер представляет собой первичный теплоизоляционный барьер (18) и при этом основная конструкция (6) резервуара (71) содержит в направлении толщины снаружи внутрь резервуара (71) вторичный теплоизоляционный барьер (16), прикрепленный к несущей конструкции, вторичную герметизирующую мембрану (17), опирающуюся на вторичный теплоизоляционный барьер (16), при этом первичный теплоизоляционный барьер (18) опирается на вторичную герметизирующую мембрану (17), и первичная герметизирующая мембрана (19) опирается на первичный теплоизоляционный барьер (18), предназначенный для соприкосновения со сжиженным газом.

15. Судно (70) для перевозки холодного жидкого продукта, имеющее двойной корпус (72) и хранилище (1) по одному из пп. 1-14, расположенное в двойном корпусе.

16. Судно (70) по п. 15, которое имеет внутреннюю палубу (3) и внешнюю палубу, при этом внутренняя верхняя несущая стена несущей конструкции образована внутренней палубой (3) и внешняя верхняя несущая стена образована внешней палубой.

17. Система для перекачки холодного жидкого продукта, включающая судно (70) по п. 15 или 16, изолированные трубопроводы (73, 79, 76, 81), расположенные таким образом, чтобы соединить резервуар (71), установленный в корпусе судно с плавучим или береговым внешним хранилищем (77) и насос для подачи потока холодного жидкого продукта по изолированным трубопроводам от плавучего или берегового внешнего хранилища в или из судового резервуара.

18. Способ погрузки или разгрузки судна (70) по п. 15 или 16, в котором холодный жидкий продукт подают по изолированным трубопроводам (73, 79, 76, 81) от плавучего или берегового внешнего хранилища (77) или к нему в или из резервуара судна (71).

| KR 20180084406 A, 25.07.2018 | |||

| KR 102082501 B1, 28.02.2020 | |||

| KR 20120013257 A, 14.02.2012 | |||

| КРИОГЕННЫЙ РЕЗЕРВУАР | 2011 |

|

RU2554369C2 |

| ВАННЫЙ ПОДЪЕМНИК ДЛЯ БОЛЬНЫХ | 0 |

|

SU163720A1 |

Авторы

Даты

2023-04-17—Публикация

2021-06-15—Подача