Область техники

Изобретение относится области изготовления полимерных сеток и дренажных геокомпозитов, которые могут быть использованы, например, в области строительства при проведении гидроизоляционных работ разной степени сложности, для защиты различных объектов от коррозии, а также для гидроизоляции бетонных сооружений, для создания противофильтрационных экранов, для обеспечения сбора или водоотведения поверхностных и грунтовых вод с выполнением полезных функций в различных областях строительства, в частности в гидротехническом и мелиоративном строительстве, а также при сооружении транспортных магистралей, полигонов захоронения отходов, при прокладке трубопроводов, устройстве площадок различного назначения, ландшафтных и экологических работах.

Уровень техники

Из уровня известен способ изготовления полимерной сетки, раскрытый в патенте США №3557268, МПК: B29C17/14, опубликованном 19.01.1971, который заключается в продавливании расплава полимера через экструзионную головку, состоящую из двух кольцевых соосно расположенных формующих инструментов с фильерами, имеющими выходные отверстия круглого сечения. Полученная сетка в виде рукава затем поступает в охлаждающую ванну, где попадает на цилиндрическую оправку, по которой перемещается вниз с одновременным ее вращением таким образом, что нити сетки располагаются по винтовой линии. Для получения полотна сетки рукав разрезают по винтовой линии в промежутках между соседними параллельными нитями с последующим расправлением полотна и перемоткой на цилиндрическую оправку, благодаря чему получают полотно плоской сетки, нити которой параллельны краям полотна.

В данном способе за счет наличия стационарного и вращающегося элементов экструзионной головки, создающих возможность фиксированного движения по цилиндрической оправке двух групп экструдированных нитей, предпочтительно обеспечивается получение двухуровневой сетки с квадратными ячейками, а при изменении скорости вращения подвижного элемента экструзионной головки возможно получение сетки с отверстиями в виде параллелограммов или прямоугольников. При этом следует отметить, что использование фильеры с отверстиями круглой формы приводит к получению сетки толщиной менее двух диаметров экструдированной нити при значительном расходе полимерного материала на изготовление нитей круглого сечения. Такая сетка мало пригодна для изготовления геокомпозитов, поскольку полученные с ее использованием геокомпозиты имеют высокое гидравлическое сопротивление и низкие дренажные свойства, поскольку слои геоткани плохо разделяются между собой сеткой с нитями круглого сечения. Кроме того, сетка, полученная данным способом, имеет высокую материалоемкость при изготовлении, а ее использование в составе геокомпозита значительно повышает его удельный вес.

Из описания патента РФ №103537, МПК: E01C 5/22, опубликованного 20.04.2011, известна дренажная сетка, которая представляет собой решетчатую конструкцию с двухуровневой структурой размещения элементов сетки, образующих ячейки. При этом, как минимум один из углов в каждой из ячеек сетки снабжен перегородкой, а элементы решетчатой конструкции выполнены в форме трехгранных призм.

Выполнение элементов решетчатой конструкции в форме трехгранных призм направлено на уменьшение гидравлического сопротивления дренажной сетки, так как предполагается, что путь прохождения влаги через поверхности таких элементов будет короче, чем у элементов круглого сечения. Однако выполнение перегородки в одном из углов в каждой ячейке сетки требует дополнительной затраты полимерного материала на изготовление перегородки, что делает сетку тяжелой, недостаточно гибкой и весьма материалоемкой.

Из описания патента РФ №197972, МПК: B29D 28/00, B32B 5/06, E02D 17/20, опубликованного 09.06.2020, известна полимерная сетка, которая может быть использована для получения дренажного геокомпозита. Сетка характеризуется тем, что она состоит из двух рядов пересекающихся полимерных стержней - верхнего ряда и нижнего ряда, причем стержни спаяны с образованием ячейки, геометрические размеры которой превышают толщину стержня. Для образования геокомпозита с обеих сторон сетки располагают слои из нетканого полимерного материала, которые соединены с полимерными стержнями, при этом на боковых поверхностях стержней образованы бороздки, выполненные по всей длине стержней.

Геосетка характеризуется тем, что стержни изготовлены из заготовок, имеющих изначально прямоугольное сечение, при этом на боковых поверхностях стержней образованы бороздки, например, в виде углублений, канавок или выемок, которые формируются в процессе изготовления геосетки. То есть, при изготовлении сетки стержни деформируются путем поперечного сжатия для цели их взаимного соединения в местах пересечения, от этого на боковых поверхностях стержней образуются бороздки, канавки, выемки или углубления, выполненные с одной стороны, практически, по всей длине каждого стержня. Кроме того, в местах соединений стержней имеются сквозные отверстия для обеспечения тока воды, так как канавки или бороздки перекрываются не полностью, в результате чего соединение стержней происходит по их краям. Однако соединение стержней сетки только по краям является непрочным из-за малой площади места соединения, что повышает риск расслоения по дренажному ядру изготовленного из данной сетки геокомпозита.

Евразийским патентом на изобретение №17603, МПК: E02B 11/00, E01C 3/04, опубликованным 20.11.2012, охраняется группа изобретений, включающая дренажный геокомпозит, способ его изготовления, технологическую линию и строительный элемент на основе дренажного геокомпозита.

В формуле и описании указанного патента раскрыт скручиваемый в рулон дренажный геокомпозит, содержащий георешетку с двухуровневой структурой размещения ее элементов, образующих ячейки. Геокомпозит содержит два слоя геоткани, закрепленных на плоскостях георешетки, при этом как минимум один из углов каждой из ячеек снабжен перегородкой, а элементы уровней структуры георешетки выполнены в форме трехгранных призм. Недостатком указанного геокомпозита является высокая материалоемкость георешетки, составляющей его дренажное ядро. Выполнение георешетки с перегородками, расположенными в углах каждой ячейки, требует дополнительной затраты полимерного материала на изготовление перегородок, что делает георешетку тяжелой, недостаточно гибкой и нетехнологичной и матералоемкой в изготовлении.

Упомянутым патентом также охраняется строительный элемент, состоящий из опорного слоя в виде геомембраны и уложенного на него полотна дренажного геокомпозита, выполненного в виде георешетки с двухуровневой структурой размещения ее элементов, образующих ячейки, и двух слоев геоткани, закрепленных на обеих плоскостях георешетки, при этом, как минимум один из углов каждой из ячеек полотна дренажного геокомпозита снабжен перегородкой, а элементы двухуровневой структуры георешетки выполнены в форме трехгранных призм.

Недостатки указанного строительного элемента складываются из недостатков его компонентов, в частности, используемая в его составе георешетка, содержащая перегородки, расположенные в углах каждой ячейки, является весьма материалоемкой, поскольку требует дополнительной затраты полимерного материала на изготовление перегородок в каждой ячейке, что делает георешетку тяжелой, недостаточно гибкой и нетехнологичной.

Наиболее близким аналогом по отношению к заявленному способу изготовления полимерной сетки для дренажного геокомпозита, является способ изготовления сетчатого полимерного материала, раскрытый в патенте РФ №2333102, МПК: B29D 28/00, опубликованном 10.09.2008. В описании данного патента сказано, что способом, согласно патенту может быть получена диагональная полимерная сетка, например, с размером ячеек 10×10 мм, которая используется в составе дренажного мата (дренажного геокомпозита), включающего в себя упомянутую сетку плюс геотекстиль, предназначенного для отвода осадков и грунтовых вод, в частности для дренажа фундамента или осушения участка почвы.

Способ изготовления полимерной сетки, известный из упомянутого патента RU2333102, включает следующие стадии: экструзию расплава полимера, выдавливание его через средство выдавливания с формированием сетчатого материала, продольное ориентирование полимера путем вытягивания, охлаждение сетчатого материала на приемно-калибрующем барабане и разрезку готовой сетки. Полимером является полиэтилен или смесь полиэтиленов с целевыми добавками. При осуществлении экструзии расплав полимера подают к формующим инструментам, которые вращаются в противоположных направлениях. Из фильер формующих инструментов, имеющих выходные отверстия квадратной формы, расплавленный полимер выходит в виде нитей, образующих перекрестие друг относительно друга вследствие взаимного углового перемещения формующих инструментов. Соединение перекрещивающихся нитей образует узлы структуры сетки. Продольное ориентирование полимера путем вытягивания происходит на расстоянии от выхода из фильер и до поступления на приемно-калибрующий барабан, т.е. на расстоянии не больше чем 100-130 мм. Барабан погружен в охлаждающую воду, поэтому полимерные нити, попадая на барабан, кристаллизуются в твердый полимерный материал, после чего их дальнейшее упрочнение за счет ориентирования и вытяжки полимера уже не происходит. Недостаточное упрочнение полимера в данном способе изготовления сетки отрицательно влияет на прочность готового продукта. Кроме того, формирование полимерной сетки из нитей приблизительно квадратной формы сечения приводит к высокой материалоемкости способа и относительно высокому удельному весу дренажного геокомпозита (дренажного мата), который может быть изготовлен с использованием данной сетки.

Заявленная группа изобретений направлена на преодоление недостатков аналогичных технических решений, известных из уровня техники.

Сущность изобретения

Задачей изобретения является создание технологии изготовления полимерной сетки повышенной прочности, за счет повышения удельной прочности ее стренг и прочности соединения стренг между собой в узлах сетки, а также создание высокоэффективного дренажного геокомпозита с использованием указанной сетки.

Техническим результатом является расширение арсенала средств заявленного назначения, повышение качества полимерной сетки и изготовленного с ее использованием дренажного геокомпозита за счет повышения удельной прочности стренг сетки и прочности соединения стренг сетки между собой с обеспечением снижения материалоемкости способа изготовления, а также снижения удельного веса дренажного геокомпозита при повышении дренажных свойств в том числе при воздействии статических нагрузок.

Для решения поставленной задачи заявлен способ изготовления полимерной сетки для дренажного геокомпозита, включающий экструзию расплава полимера путем выдавливания расплава полимера через фильеры внешнего и внутреннего формующих инструментов, смонтированных на экструзионной головке, с получением параллельно расположенных потоков полимера, формирование сетки путем вращения, по меньшей мере, одного из формующих инструментов для обеспечения перекрещивания потоков полимера между собой и их соединения за счет контакта в местах пересечения с получением сетки с последующим вытягиванием, охлаждением и раскроем сетки в полотно. При этом через фильеры внешнего и внутреннего формующих инструментов выдавливают потоки полимера плоской формы с получением плоских стренг с одним более узким краем, осуществляют соединение стренг, поставленных на ребро, путем обеспечения контакта стренг между собой со стороны узкого края, а охлаждение сетчатого материала осуществляют на приемно-калибрующем барабане, расположенном на расстоянии не менее 140-300 мм от фильер.

Отметим, что расположение приемно-калибрующего барабана на расстоянии 140-300 мм от фильер является существенным для повышения прочности получаемой сетки. Увеличение в 2-3 раза расстояния между фильерами и приемно-калибрующим барабаном по сравнению с прототипом приводит к увеличению прочностных характеристик плоских стренг сетки за счет ориентации молекул горячего полимерного материала, который находится более длительное время под действием вытяжки до момента кристаллизации полимера. Указанная ориентация и вытяжка осуществляется под действием вытяжных валов.

При реализации заявленного способа предпочтительно осуществлять соединение перекрещивающихся потоков полимера в узлы сетки при их контакте непосредственно на выходе из фильер, что дает более прочное скрепление между собой двух пересекающихся стренг.

В соответствии с заявленным способом фильеры внешнего и внутреннего формующих инструментов предпочтительно выполнены с выходным отверстием в форме прямоугольника, сопряженного с трапецией по большему ее основанию с возможностью выдавливания через них стренг плоской формы с одним более узким краем. Однако формирование стренг плоской формы с одним более узким краем возможно и при использовании фильер с отверстиями вытянутой формы с овальной вершиной или с заостренной вершиной, хотя использование формы трапеции в верхней части отверстия фильеры предпочтительно.

При этом в качестве полимера предпочтительно используют композицию, содержащую смесь, включающую один или несколько видов полиэтиленов со стабилизирующими добавками, например, повышающими устойчивость к воздействию ультрафиолетового излучения, морозостойкость и другие эксплуатационные свойства.

При осуществлении заявленного способа для обеспечения высокого качества полимерной сетки имеет значение оптимальный выбор технологических параметров оборудования, например, диаметр приемно-калибрующего барабана выбирают в диапазоне 1300-1400 мм, предпочтительно 1370 мм. Диаметр формующих инструментов, на которых расположены отверстия фильер (в форме прямоугольников, сопряженных с трапецией) предпочтительно, составляет от 400 до 460 мм. Указанное соотношение диаметров формующих инструментов и приемно-калибрующего барабана приводит к увеличению прочности сетчатого материала в поперечном направлении.

Согласно заявленному способу экструзию предпочтительно осуществляют при скорости вращения шнека экструдера 10-25 об/мин при диаметре шнека 150 мм и длине шнека около 4200 мм. Указанный выбор скорости движения шнека в том числе позволяет создать необходимое давление на расплав полимера и тем самым сформировать заданную форму поверхности на стренгах, например, сформировать на них бороздки дугообразной формы.

Согласно заявленному способу скорость вращения формующих инструментов выбирают в диапазоне от 0,5-10 об/мин, предпочтительно от 2 до 6 об/мин. Подбор скорости вращения инструментов позволяет задать угол пересечения стренг. При указанной скорости вращения формующих инструментов от 2 до 6 об/мин формируются почти квадратные ячейки, повернутые диагонально (под 45°) относительно машинного направления. При этом квадрат - это оптимальная форма ячейки сетки с точки зрения экономии сырья на ее изготовление, поскольку периметр квадрата минимален относительно площади фигуры четырехугольника.

Для формирования сетки с квадратной ячейкой предпочтительно выбирают скорость вытягивания сетки в диапазоне 0,5-1,95 м/мин.

Согласно заявленному способу экструзию осуществляют в диапазоне температур 160-265°С, оптимизируя ее в зависимости от используемого состава полимерной композиции на основе полиэтилена, при этом температура расплава на фильере выбирается выше температуры плавления полимерной композиции и предпочтительно составляет 180-250°С.

Последующее охлаждение сформированного сетчатого материала осуществляют при поступлении его на приемно-калибрующий барабан, погруженный в воду с температурой от 18 до 35°С, при этом приемно-калибрующий барабан в процессе охлаждения располагают ниже уровня охлаждающей воды. Перемещение сетки вдоль приемно-калибрующего барабана осуществляется устройством вытяжки сетки, которое выполнено в виде двух пар обрезиненных тянущих валов.

После завершения вытягивания и охлаждения сетки, полученной в виде рукава, осуществляют раскрой рукава и его расправление в полотно с получением двухуровневой сетки с диагональным направлением стренг относительно машинного направления полотна.

Согласно заявленному способу полимерную сетку для дренажного геокомпозита получают из плоских стренг, поставленных на ребро, за счет их контакта между собой со стороны более узкого ребра, что при формировании соединения стренг позволяет получить на одной из сторон каждой стренги бороздку дугообразной формы, повторяющуюся в каждой ячейке. Формирование бороздки происходит в процессе истечения расплава, вследствие скрещивания двух стренг в месте контакта плоская стренга прогибается, формируя сечение стренги в форме швеллера или двутавра. Как известно из сопромата, форма швеллера или двутавра имеет больший момент инерции и лучше держит поперечную нагрузку относительно прямоугольного сечения той же площади. Дренажный геокомпозит работает в теле насыпи под большой статической нагрузкой, при этом сохранение структуры и несмятие стренг дренажного ядра является важным свойством, обеспечивающим стабильную работу дренажного геокомпозита. Таким образом, даже при сохранении веса геокомпозита, а меняя лишь форму стренг, удается улучшить его физико-механические свойства.

Полимерная сетка для дренажного геокомпозита, полученная заявленным способом, характеризуется тем, что она выполнена в виде полотна двухуровневой сетки из двух рядов пересекающихся плоских полимерных стренг, поставленных на ребро, причем плоские стренги соединены (спаяны) между собой со стороны более узкого края стренг с образованием ячеек.

Полимерная сетка для дренажного геокомпозита, полученная заявленным способом, дополнительно характеризуется тем, что, что на боковой поверхности стренги выполнена повторяющаяся в каждой ячейке бороздка дугообразной формы вблизи места соединения стренг по их узкому ребру.

Из полимерной сетки, полученной заявленным способом, изготавливают дренажный геокомпозит, содержащий дренажное ядро в виде полотна упомянутой полимерной сетки, состоящей из двух рядов пересекающихся плоских полимерных стренг, поставленных на ребро, причем плоские стренги соединены (спаяны) между собой со стороны более узкого края с образованием ячеек, при этом дренажное ядро соединено термическим способом со слоями нетканого геотекстильного материала, расположенными с двух сторон по отношению к упомянутой сетке.

Дополнительно дренажный геокомпозит может содержать слой геомембраны в виде материала, способного надежно выполнять функцию гидроизоляции на ответственных сооружениях при длительных сроках службы.

Заявленный дренажный геокомпозит характеризуется тем, что геомембрана выполнена, предпочтительно, из листов на основе полиэтилена, толщиной 1-2 мм. Отметим, что листовые материалы тоньше 1 мм не относятся к геомембранам, а классифицируются как пленки. При этом листовые материалы толще 2 мм плохо скручиваются в рулоны, являются нетехнологичными и значительно повышают удельный вес геокомпозита, его материалоемкость и себестоимость, что не соответствует решению поставленной задачи.

В составе заявленного дренажного геокомпозита слои нетканого геотекстильного материала могут быть изготовлены с использованием полипропиленового или полиэфирного иглопробивного геотекстиля с возможностью выполнения ими функции фильтра.

Осуществление изобретения

Возможность осуществления изобретения иллюстрируется фигурами 1-5 и примером реализации.

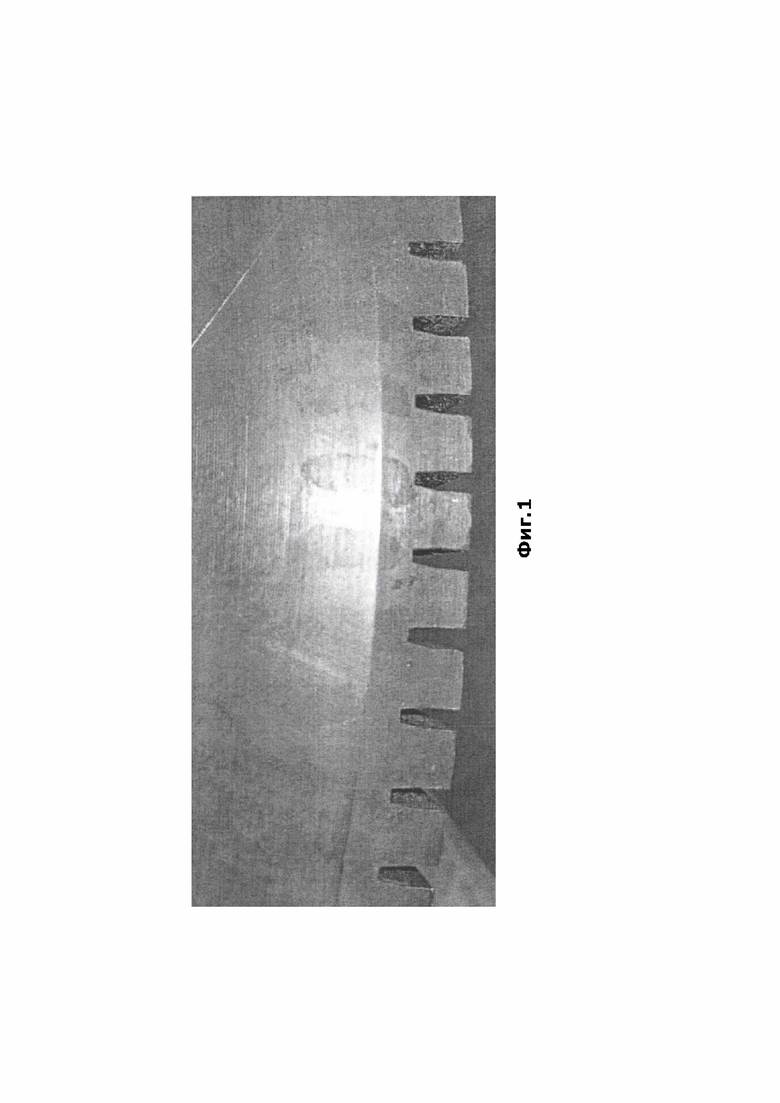

Фиг.1 - показывает фотографию фрагмента корпуса внутреннего формующего инструмента с выходными отверстиями фильер в форме прямоугольника, сопряженного с трапецией по большему ее основанию.

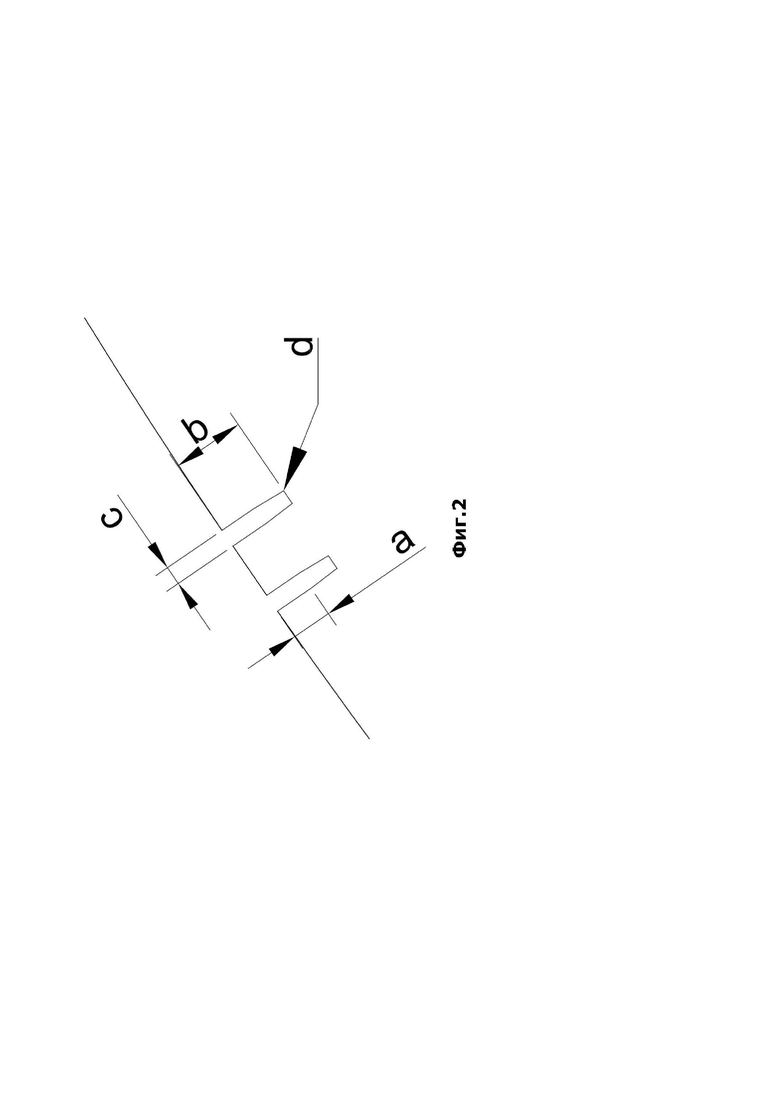

Фиг.2 - показывает чертеж фрагмента корпуса внутреннего формующего инструмента с выходными отверстиями фильер в форме прямоугольника, сопряженного с трапецией по большему основанию трапеции.

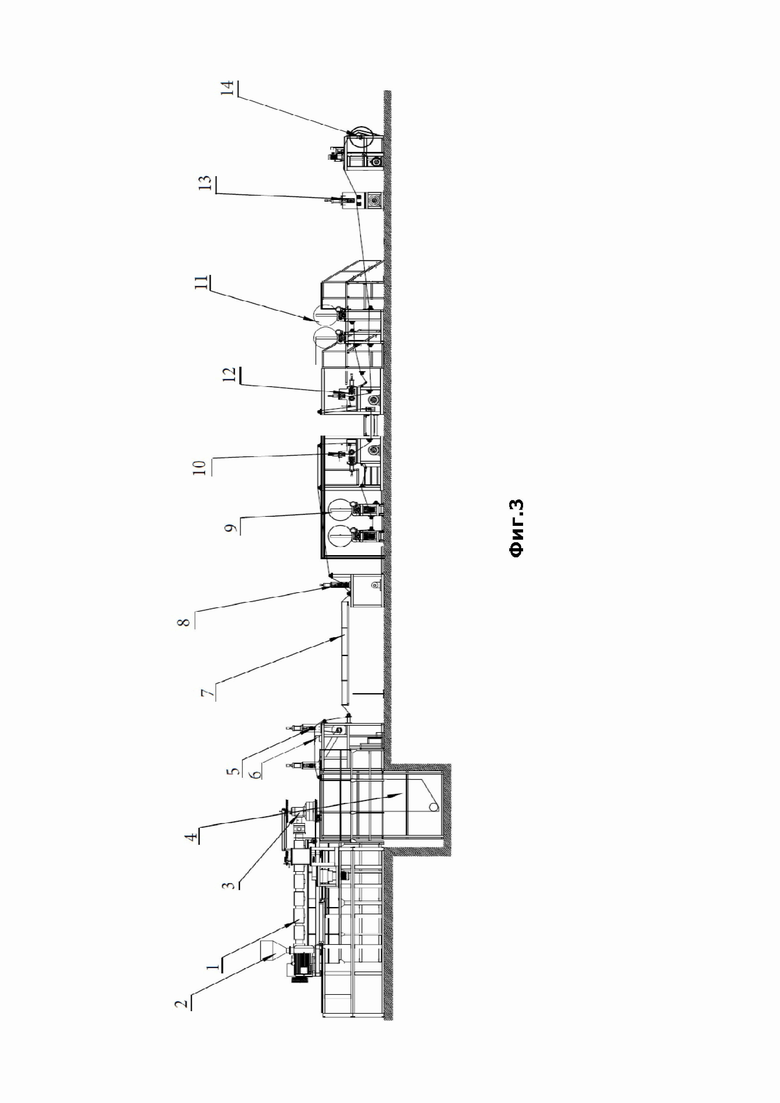

Фиг.3 - показывает схему расположения оборудования технологической линии для изготовления дренажного геокомпозита, содержащего полимерную сетку, полученную заявленным способом.

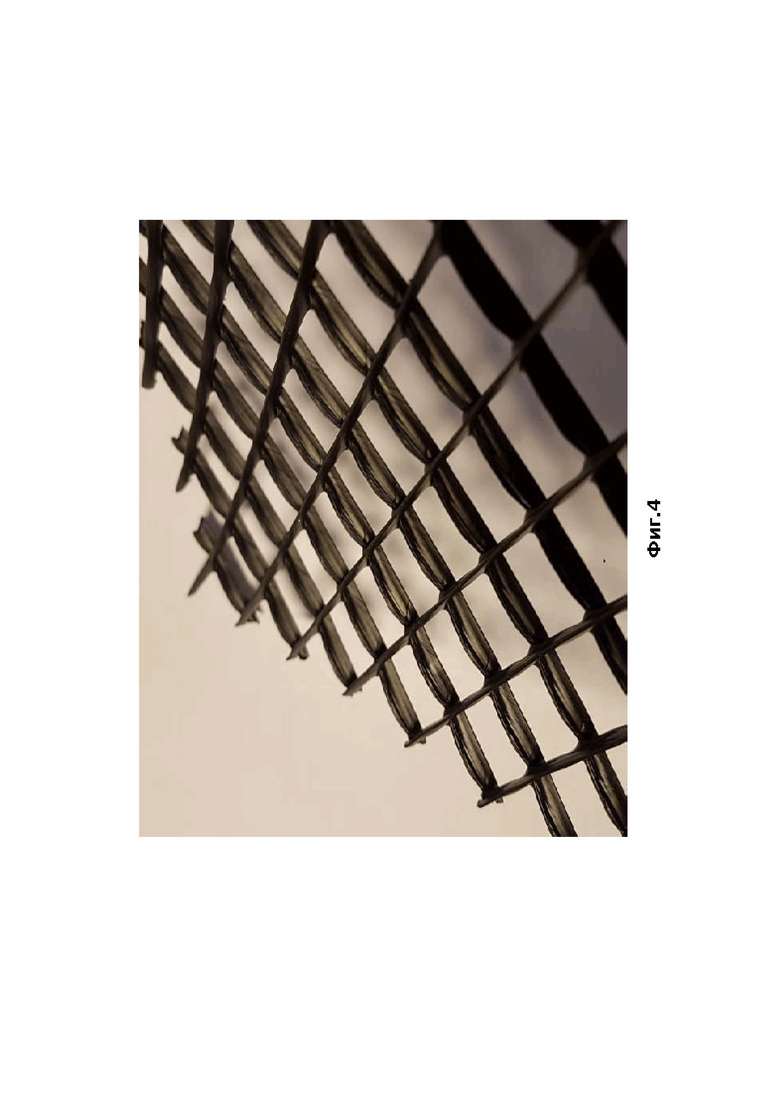

Фиг.4 - показывает фотографию фрагмента полимерной сетки, полученной заявленным способом.

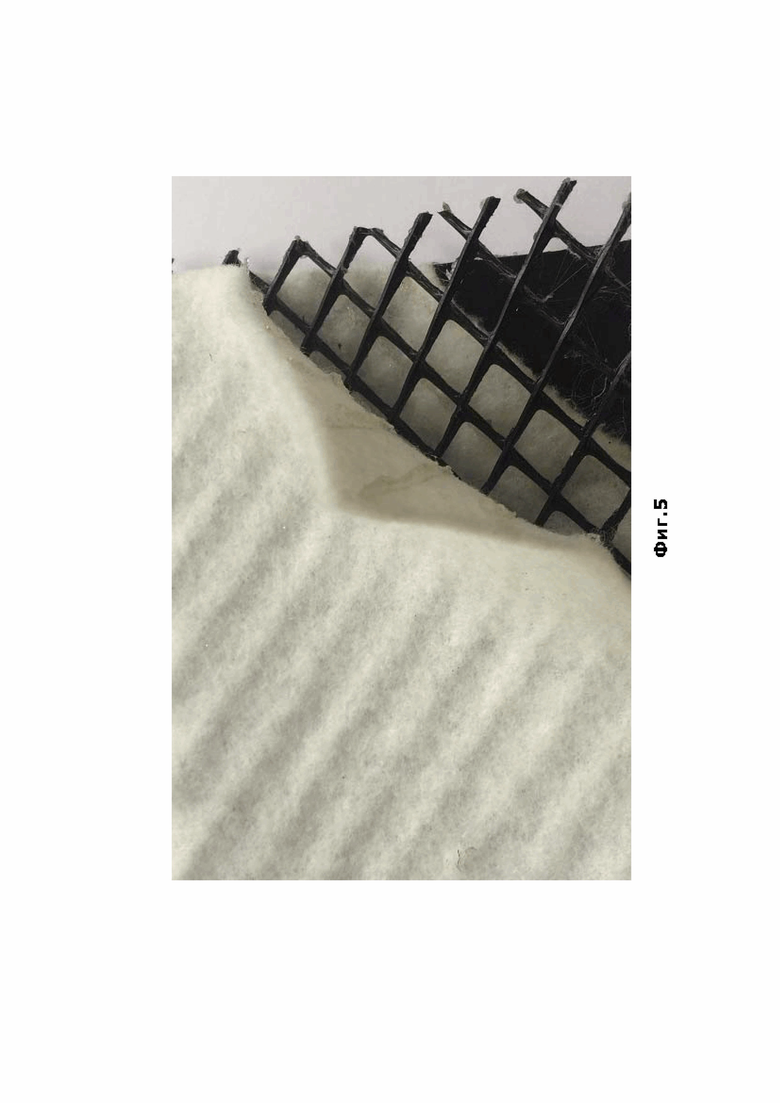

Фиг.5 - показывает фотографию фрагмента дренажного геокомпозита, содержащего дренажное ядро в виде полимерной сетки, полученной заявленным способом.

Для подтверждения возможности реализации изобретения ниже представлен пример.

Изготовление полимерной сетки и дренажного геокомпозита осуществили на технологической линии, показанной на фиг.3, содержащей экструдер 1, в который через бункер 2 загружают исходную композицию на основе смеси полиэтиленов высокого и низкого давления с технологическими добавками, нагревают указанную смесь до температуры выше температуры плавления и осуществляют экструзию расплава полимера через головку экструдера 3, включающую в себя внешний и внутренний формующий инструменты. На фигуре 1 показана фотография фрагмента корпуса внутреннего формующего инструмента с набором выходных отверстий, выполненных в форме прямоугольника, сопряженного с трапецией по большему ее основанию. На фигуре 2 показан чертеж фрагмента корпуса внутреннего формующего инструмента с выходными отверстиями фильер в форме прямоугольника, сопряженного с трапецией по большему основанию трапеции. Высота прямоугольной части отверстия фильеры обозначена параметром - а, общая высота отверстия фильеры обозначена параметром - b, ширина отверстия фильеры обозначена параметром - с, ширина отверстия фильеры в узкой части обозначена параметром - d, (меньшее основание трапеции). В представленном примере изготовление полимерной сетки осуществляли с использованием формующего инструмента с выходными отверстиями фильер со следующими параметрами: а = 3,6 мм; b = 6,5 мм; с = 1,7 мм; d = 1,3 мм.

При изготовлении полимерной сетки, показанной на фигуре 4, предназначенной для получения дренажного геокомпозита, показанного на фигуре 5, осуществляют экструзию расплава полимера путем его выдавливания через отверстия фильер внешнего и внутреннего формующих инструментов, смонтированных на экструзионной головке 3 с получением параллельно расположенных потоков полимера. Формирование сетки происходит путем вращения одного из инструментов для обеспечения перекрещивания потоков полимера между собой и их соединения в местах пересечения. Поскольку отверстия фильер имеют вытянутую форму, например, с параметрами отношения высоты к ширине b:d=5, то через такие фильеры формующих инструментов выдавливаются потоки полимера плоской формы с получением плоских стренг с одним более узким краем.

За счет вращения внешнего формующего инструмента осуществляют соединение стренг в расплавленном жидкотекучем состоянии, ориентируя их в положение стренг, поставленных на ребро, путем обеспечения их контакта между собой со стороны узкого края, а охлаждение сетчатого материала осуществляют на приемно-калибрующем барабане, погруженном в охлаждающую ванну 4, наполненную водой. При этом приемно-калибрующий барабан расположен на расстоянии от выходных отверстий фильер не менее 140-300 мм. Указанное расстояние позволяет по сравнению с прототипом увеличить вытяжку и ориентацию горячего полимерного материала стренг. При осуществлении вытяжки и ориентации полимерного материала в указанных условиях стренги становятся более прочными и более тонкими, так что суммарная толщина полученной двухуровневой сетки составила, приблизительно, 6,5 мм.

Ориентация полимерного материала сетки осуществляется за счет действия вытяжных валов 5. Перед вытяжными валами 5 размещен нож 6, который разрезает рукав сетки для расправления его в плоское полотно на участке 7 под действием тянущих валов 8.

Для формирования четкой геометрии ячеек без дополнительных наплывов в углах формирующихся ячеек, регулируется вертикальное натяжение внутренней части формующего инструмента.

В представленном примере заявленный способ осуществлялся, в частности, при диаметре формующих инструментов 400-460 мм, предпочтительно 450 мм, скорости вращения формующих инструментов от 0,5-10 об/мин, предпочтительно от 2 до 6 об/мин, и диаметре приемно-калибрующего барабана от 1300-1400, предпочтительно 1370 мм. Соотношение диаметра барабана и диаметра формующего инструмента подобрано таким образом, чтобы форма ячеек была близка к квадрату (соотношение диагоналей отличаются не более чем на 1/3), а не к ромбу, как у других производителей, что дает сырьевую экономию при том же размере ячейки.

Способ осуществлялся предпочтительно при скорости вращения шнека экструдера 10-25 об/мин, диаметр шнека составляет 150 мм, длина около 4200 мм, мощность привода при этом составляет 110 кВт. В предпочтительном варианте осуществления способа скорость вытягивания сетки составляет 0,5-1,95 м/мин.

Способ осуществляют при экструзии полимера с нагревом в диапазоне температур 160-265°С, температура расплава на фильере предпочтительно 180-250°С. Выбор конкретной температуры экструзии определяется в зависимости от состава смеси полиэтиленов высокого и низкого давления, которая предпочтительно содержит:

Экструзию в заявленном способе осуществляют при температуре расплава на выходе из экструзионной головки выше температуры плавления полимерной композиции выбранного состава.

Охлаждение расплава полимера начинается сразу при выходе потоков полимера из фильер, однако регулирование охлаждения осуществляется путем сформированной сетки на приемно-калибрующий барабан. В качестве охлаждающей среды используют воду с температурой от 18 до 35°С, причем уровень воды в охлаждающей ванне 4 расположена выше приемно-калибрующего барабана (на чертеже не показан). При этом уровнем воды в ванне 4 регулируется угол наклона стренг, который в дальнейшем может быть получен в дренажном геокомпозите относительно поверхности слоя нетканого геотекстильного материала. В частности, при перпендикулярном положении стренг достигается максимальная эффективность - наибольшая толщина дренажного ядра при наименьшем весе материала дренажного геокомпозита.

Перемещение охлажденной сетки вдоль приемно-калибрующего барабана осуществляется устройством вытяжки, которое может быть выполнено в виде двух пар обрезиненных тянущих валов. Затем осуществляют раскрой ножом 6 полученного рукава сетки между двух пар обрезиненных тянущих валов 5 и его расправление на участке 7 поперечной вытяжки.

Неровность боковых поверхности формирующихся ребер сетки, которая показана на фиг.4, является результатом условий формирования потоков расплава полимера, когда два встречающихся потока объединяются в один и образуют узел сетки в точке встречи фильер внешнего и внутреннего формующих инструментов. Благодаря этому на одной из сторон стренги имеется повторяющаяся в каждой ячейке бороздка дугообразной формы от прогиба стренги.

Затем осуществляют формирование изделия - дренажного геокомпозита.

В представленном примере получен дренажный геокомпозит, образец которого показан на фиг.5. Он содержит дренажное ядро толщиной 6,5 мм в виде двухуровневой полимерной сетки, полученной описанным выше способом, состоящей из двух рядов пересекающихся плоских полимерных стренг, поставленных на ребро, так что плоские стренги соединены (спаяны) между собой со стороны более узкого края с образованием квадратных ячеек, при этом дренажное ядро соединено со слоями нетканого геотекстильного материала, расположенными с двух сторон по отношению к упомянутой сетке.

На технологической линии, показанной на фиг.3, для соединения сетки с геотекстильным материалом установлен узел размотки 9 для размотки рулона нижнего слоя геотекстильного материала. Затем установлен узел прикатки 10 для осуществления термоприкатки полимерной сетки и нижнего слоя геотекстильного материала.

На технологической линии для соединения сетки с верхним слоем геотекстильного материала установлен узел размотки 11 для размотки рулона для формирования верхнего слоя геокомпозита. С узла размотки 11 слой геотекстильного материала в обратном направлении подают на узел 12 для прикатки к поверхности полимерной сетки верхнего слоя геотекстильного материала.

Верхний и нижний слои нетканого геотекстильного материала в представленном примере были выполнены с использованием полипропиленового и полиэфирного иглопробивного геотекстиля с поверхностной плотностью 250-500 г/м2, которые обладают высокими фильтрационными свойствами.

На конце технологической линии установлены тянущие валы 13 и намоточное устройство 14 для смотки готового дренажного геокомпозита в рулон. После чего продукт может быть направлен потребителю.

Кроме слоев геотекстильного материала дренажный геокомпозит может быть дополнительно снабжен слоем геомембраны, в качестве которой используется полимерный материал, способный надежно выполнять функцию гидроизоляции на ответственных сооружениях при длительных сроках эксплуатации. Слой геомембраны устанавливается на слой геотекстильного материала на клей.

В соответствии с примером геомембрана выполнена из листов на основе полиэтилена, толщиной 1-2 мм. Листы геомембраны толщиной более 2 мм в примере не использовались, поскольку они не позволяют скрутить дренажный геокомпозит в рулон, а также придают геокомпозиту очень большой вес.

Эффективность полученного дренажного геокомпозита при его использовании, например, при проведении гидроизоляционных работ разной степени сложности для защиты различных объектов от коррозии, а также для гидроизоляции бетонных сооружений, для создания противофильтрационных экранов оценивается по показателям его химической физической стойкости, по коэффициенту фильтрации, по показателям морозостойкости (до -50°С), светоустойчивости и другим эксплуатационным показателям. Физико-механические показатели дренажного геокомпозита представлены ниже в таблице 1.

Изготовленный дренажный геокомпозит способен без последствий переносить статические нагрузки, обладает эластичностью и небольшим весом, что позволяют производить его монтаж за один прием, без применения вспомогательных подложек и покрытий. При работе на труднодоступных участках, например, на склонах, не требуется применения подъемных приспособлений.

Изготовленный дренажный геокомпозит характеризуется технологичностью и практичностью в применении, поскольку одновременно обеспечивает три функции: дренаж, фильтрацию и полноценную защиту гидроизоляции. Строителями полученный дренажный геокомпозит композит может быть высоко оценен за экономичность.

Таблица 1 - Физико-механические показатели дренажного геокомпозита

2,0 кПа

20,0 кПа

200,0 кПа

9,5

7,5

10,5

8,5

11,0

9,5

10,0

8,0

11,0

9,0

11,5

10,0

10,5

8,5

11,5

9,5

12,0

10,5

- вдоль

- поперек

38

40

45

51

53

58

64

66

71

- вдоль

- поперек

300

2,0 кПа

20,0 кПа

200,0 кПа

500

250

520

270

550

300

500

250

520

270

550

300

500

250

520

270

550

300

2,0 кПа

20,0 кПа

200,0 кПа

0

0

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕОРЕШЕТКА И ДРЕНАЖНЫЙ ГЕОКОМПОЗИТ НА ЕЕ ОСНОВЕ, А ТАКЖЕ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2768878C1 |

| ГЕОКОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2789697C2 |

| ГЕОКОМПОЗИТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2791743C2 |

| Способ изготовления геокомпозита | 2018 |

|

RU2686181C1 |

| САМОНЕСУЩАЯ СИНТЕТИЧЕСКАЯ ПОЛИМЕРНАЯ ВОДОНЕПРОНИЦАЕМАЯ МЕМБРАНА СО СВОЙСТВАМИ САМОВОССТАНОВЛЕНИЯ | 2016 |

|

RU2743826C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333102C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333101C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГРАНУЛ АРМИРОВАННОГО ПОЛИМЕРНОГО ПРЕССМАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2592795C1 |

| СПОСОБ УТИЛИЗАЦИИ СВАЛОЧНОГО ГАЗА ПОЛИГОНОВ ТВЕРДЫХ БЫТОВЫХ ОТХОДОВ | 2022 |

|

RU2785366C1 |

Изобретение относится к области изготовления полимерных сеток и дренажных геокомпозитов, которые могут быть использованы в различных областях строительства. Заявлен способ изготовления полимерной сетки для дренажного геокомпозита, включающий экструзию расплава полимера путем выдавливания расплава полимера через фильеры внешнего и внутреннего формующих инструментов, смонтированных на экструзионной головке, с получением параллельно расположенных потоков полимера, формирование сетки путем вращения по меньшей мере одного из инструментов для обеспечения перекрещивания потоков полимера между собой и их соединения в местах пересечения с получением сетки с последующим вытягиванием, охлаждением и раскроем сетки, согласно изобретению через фильеры внешнего и внутреннего формующих инструментов выдавливают потоки полимера плоской формы с получением плоских стренг с одним более узким краем, осуществляют соединение стренг, поставленных на ребро, путем обеспечения контакта стренг между собой со стороны узкого края, а охлаждение сетчатого материала осуществляют на приемно-калибрующем барабане, расположенном на расстоянии не менее 140-300 мм от фильеры. Продуктом заявленного способа является полимерная сетка для дренажного геокомпозита, которая выполнена в виде полотна двухуровневой сетки из двух рядов пересекающихся плоских полимерных стренг, поставленных на ребро, причем плоские стренги соединены между собой со стороны более узкого края с образованием ячеек. С использованием данной сетки получают дренажный геокомпозит, содержащий дренажное ядро в виде упомянутой полимерной сетки. Техническим результатом является расширение арсенала средств заявленного назначения, повышение качества полимерной сетки и изготовленного с ее использованием дренажного геокомпозита за счет повышения удельной прочности стренг сетки и прочности соединения стренг сетки между собой с обеспечением снижения материалоемкости способа изготовления, а также снижения удельного веса дренажного геокомпозита при повышении дренажных свойств, в том числе при воздействии статических нагрузок. 3 н. и 16 з.п. ф-лы, 5 ил., 1 табл.

1. Способ изготовления полимерной сетки для дренажного геокомпозита, включающий экструзию расплава полимера путем выдавливания расплава полимера через фильеры внешнего и внутреннего формующих инструментов, смонтированных на экструзионной головке, с получением параллельно расположенных потоков полимера, формирование сетки путем вращения по меньшей мере одного из инструментов для обеспечения перекрещивания потоков полимера между собой и их соединения в местах пересечения с получением сетки с последующим вытягиванием, охлаждением и раскроем сетки, отличающийся тем, что через фильеры внешнего и внутреннего формующих инструментов выдавливают потоки полимера плоской формы с получением плоских стренг с одним более узким краем, осуществляют соединение стренг, поставленных на ребро, путем обеспечения контакта стренг между собой со стороны узкого края, а охлаждение сетчатого материала осуществляют на приемно-калибрующем барабане, расположенном на расстоянии не менее 140-300 мм от фильеры.

2. Способ по п. 1, отличающийся тем, что фильеры внешнего и внутреннего формующих инструментов выполнены с выходным отверстием в форме прямоугольника, сопряженного с трапецией по большему ее основанию с возможностью выдавливания через них стренг плоской формы с одним более узким краем.

3. Способ по п. 1, отличающийся тем, что соединение перекрещивающихся потоков полимера в узлы сетки осуществляют при контакте их между собой непосредственно на выходе из фильеры.

4. Способ по п. 1, отличающийся тем, что в качестве полимера используют композицию, содержащую смесь, включающую один или несколько видов полиэтиленов с добавками.

5. Способ по п. 1, отличающийся тем, что диаметр приемно-калибрующего барабана выбирают в диапазоне 1300-1400 мм, предпочтительно 1370 мм.

6. Способ по п. 1, отличающийся тем, что экструзию осуществляют при скорости вращения шнека экструдера 10-25 об/мин при диаметре шнека 150 мм и длине шнека около 4200 мм.

7. Способ по п. 1, отличающийся тем, что диаметр формующих инструментов, на которых расположены отверстия фильеры, составляет от 400 до 460 мм.

8. Способ по п. 1, отличающийся тем, что скорость вращения формирующих инструментов выбирают в диапазоне от 0,5-10 об/мин, предпочтительно от 2 до 6 об/мин.

9. Способ по п. 1, отличающийся тем, что скорость вытягивания сетки выбирают в диапазоне 0,5-1,95 м/мин.

10. Способ по п. 1, отличающийся тем, что экструзию осуществляют в диапазоне температур 160-265 °С, при этом температура расплава на выходе из фильеры составляет 180-250 °С.

11. Способ по п. 1, отличающийся тем, что приемно-калибрующий барабан в процессе охлаждения располагают ниже уровня охлаждающей воды.

12. Способ по п. 1, отличающийся тем, что после завершения вытягивания и охлаждения сетки, полученной в виде рукава, осуществляют раскрой рукава и его расправление в полотно сетки с получением двухуровневой сетки с диагональным направлением стренг относительно машинного направления.

13. Способ по п. 1, отличающийся тем, что полимерную сетку для дренажного геокомпозита получают из плоских стренг за счет их контакта между собой по ребру со стороны узкого края, что при формировании узлов сетки позволяет получить на одной из сторон стренги бороздку дугообразной формы, повторяющуюся в каждой ячейке.

14. Полимерная сетка для дренажного геокомпозита, полученная способом по любому из пп. 1-13, характеризующаяся тем, что она выполнена в виде полотна двухуровневой сетки из двух рядов пересекающихся плоских полимерных стренг, поставленных на ребро, причем плоские стренги соединены между собой со стороны более узкого края с образованием ячеек.

15. Полимерная сетка по п. 14, отличающаяся тем, что на одной боковой поверхности стренги выполнена повторяющаяся в каждой ячейке бороздка дугообразной формы вблизи места соединения стренг по их узкому ребру.

16. Дренажный геокомпозит, содержащий дренажное ядро в виде полимерной сетки для дренажного геокомпозита, полученной способом по любому из пп. 1-13, состоящей из двух рядов пересекающихся плоских полимерных стренг, поставленных на ребро, причем плоские стренги соединены между собой со стороны более узкого края с образованием ячеек, при этом дренажное ядро соединено со слоями нетканого геотекстильного материала, расположенными с двух сторон по отношению к упомянутой сетке.

17. Дренажный геокомпозит по п. 16, отличающийся тем, что полимерная сетка, образующая его дренажное ядро, содержит плоские полимерные стренги, поставленные на ребро перпендикулярно к слоям нетканого геотекстильного материала, расположенным с двух сторон по отношению к упомянутой сетке.

18. Дренажный геокомпозит по п. 16, отличающийся тем, что он дополнительно содержит слой геомембраны, выполненной из листов на основе полиэтилена, толщиной 1-2 мм.

19. Дренажный геокомпозит по п. 16, отличающийся тем, что слои нетканого геотекстильного материала выполнены с использованием полипропиленового или полиэфирного иглопробивного геотекстиля с возможностью выполнения ими функции фильтра.

| СПОСОБ ПОЛУЧЕНИЯ СЕТЧАТОГО ПОЛИМЕРНОГО МАТЕРИАЛА, ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ПОЛУЧЕНИЯ И СЕТЧАТЫЙ ПОЛИМЕРНЫЙ МАТЕРИАЛ (ВАРИАНТЫ) | 2007 |

|

RU2333102C1 |

| ГЕОРЕШЕТКА И ДРЕНАЖНЫЙ ГЕОКОМПОЗИТ НА ЕЕ ОСНОВЕ, А ТАКЖЕ СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2020 |

|

RU2768878C1 |

| EA 17603 B1, 30.01.2013 | |||

| WO 9503443 A1, 02.02.1995. | |||

Авторы

Даты

2023-04-21—Публикация

2022-03-24—Подача