Область техники.

Изобретение относится к технологии получения гранул армированного волокнами полимерного пресс-материала и устройству для его получения и может быть использовано в различных областях техники, в том числе для получения углерод-углеродных композиционных материалов фрикционного назначения, которые могут быть использованы в авиационных, автомобильных и железнодорожных тормозных системах в качестве фрикционных материалов, а также для производства термостойких композиционных пресс-материалов, применяемых для изготовления облегченных деталей сложной формы, используемых в аэрокосмической технике, наземном и морском транспорте.

Предшествующий уровень техники

В предшествующем уровне техники раскрываются многочисленные способы получения гранулированного пресс-материала, предназначенного для дальнейшей переработки путем прямого и литьевого прессования, литья под давлением и экструзии.

Существует несколько методов получения композиционных пресс-материалов с волокнистым наполнителем. Как правило, они основаны на методах интенсивного смешения волокон различной длины со связующим как в сухом виде, так и в виде расплава или раствора с последующим удавлением растворителя. Смешение в расплаве происходит в интенсивном смесителе с Z-образными мешалками с последующей переработкой в экструдере. Также существует методы получения гранул волокнистых пресс-материалов с помощью экструзии в одно- и двушнековых экструдерах. В этих процессах полимер в виде гранул или порошка и рубленые волокна подают в экструдер, в котором полимер расплавляется и смешивается с волокном. Затем смесь экструдируют через фильеру заданного профиля с получением непрерывной стренги, которую доводят до необходимого сечения, подходящего для дальнейшей переработки и формования.

Среди проблем, связанных с этими технологиями экструзии, можно выделить неконтролируемые колебания скорости потока массы смеси смолы и волокна в экструдере, приводящие к неравномерности состава экструдата, его расслоению и разрушению вблизи, в самом отверстии фильеры и на выходе из фильеры, когда пресс-материал еще находится в вязкотекучем состоянии. Это приводит к нарушению непрерывности процесса экструзии гранул.

Другой проблемой является подача волокон в экструдер - рубленые волокна обладают плохой сыпучестью, их загрузка в экструдер требует специальных задавливающих приспособлений, которые приводят к разрушению волокон еще до поступления в материальный цилиндр экструдера, к тому же поступление волокон в экструдер неравномерно. Это вызывает неоднородное распределение волокон как в самой грануле, так и в составе различных гранул и, как следствие, повышенное содержание смолы в гранулах, что приводит к высокой текучести пресс-массы при выходе из фильеры и нарушению формы и сечения стренги. Также в этом случае концы волокон выступают из гранул либо гранулы имеют значительную пористость, снижающую плотность продуктов, получаемых при переработке гранул.

Были сделаны попытки улучшить качество гранул, устранив вышеописанные недостатки экструзионной технологии получения гранул.

Так в патенте US 3655850 (А) получают смесь рубленых волокон и гранул связующего [полимера] вне экструдера, затем полученную смесь помещают в шнековый экструдер, где смесь перемещается шнеками и обрабатывается в две стадии. Каждая стадия предусматривает операции подачи, переноса и гомогенизации смеси волокон и связующего. Различия между стадиями определяются условиями сжатия смеси шнеками экструдера, а также соотношениями глубины витков шнека. Эти условия подбираются таким образом, что волокна на второй стадии подвергаются дополнительному измельчению, а также осуществляется дегазация связующего. Далее обработанная смесь волокон и связующего подвергается продавливанию через калибр, охлаждению и рубке до получения конечного размера.

Устройство для осуществления данного способа включает смеситель (как поясняют авторы патента, идеальным смесителем является ленточный смеситель), из которого смесь коротких волокон и гранулированного связующего поступает в бункер экструдера. Экструдер представляет собой шнековый экструдер. Шнек расположен в материальном цилиндре. Шнек разделен на две части и сконструирован таким образом, что каждая часть позволяет осуществить подачу, перенос смеси и гомогенизацию, реализуя двухстадийную обработку. Для удаления воздуха и газов из связующего в материальном цилиндре экструдера выполнено вентиляционное отверстие. Экструдер снабжен калибром, через который смесь после окончания второй стадии продавливается с получением непрерывной стренги, которая подвергается охлаждению в установленной за экструдером емкостью с охладителем, после чего стренга попадает в приспособление для рубки гранул армированного пресс-материала из непрерывной стренги.

Однако известное изобретение не устранило всех ранее описанных недостатков экструзионной технологии.

К недостаткам наиболее близкого аналога можно отнести следующие: в результате различной плотности волокнистой массы и порошка связующего смесь подвержена седиментации, что приводит к разделению сухой смеси при подаче в экструдер, в результате чего в материальный цилиндр перемещаются в первую очередь частицы связующего. В результате гранулы пресс-материала характеризуются существенной неоднородностью и широким диапазоном значений характеристик качества. Кроме того, предварительное смешение связующего и рубленого волокна сопровождается механическими нагрузками, которые приводят к частичному разрушению последнего, в особенности при использовании хрупких волокон. Все вышесказанное приводит к механической активации пресс-массы и адсорбции воздуха на поверхности частиц как связующего, так и волокна. При этом адсорбированный таким образом воздух невозможно полностью удалить даже при наличии последующей вакуумной дегазации.

Другой существенный недостаток известного технического решения заключается в том, что волокнистый наполнитель подвергается значительному разрушению в материальном цилиндре экструдера в результате как трения о шнек и стенки материального цилиндра, так и высоких сдвиговых напряжений в расплаве, особенно в начальный момент загрузки в горячую зону материального цилиндра, когда связующее еще не успело расплавиться. Это подтверждается литературными данными [Fu SY, Lauke В, Mai YW. Science and engineering of short fibre reinforced polymer composites. Cambridge: Woodhead Publishing Limited. 2009. p. 13] - важным требованием для сохранения длины волокон является низкая вязкость полимера при смешении с волокнистым наполнителем.

Задачей предлагаемого изобретения является улучшение качества гранул за счет повышения степени однородности гранул, уменьшения пористости гранул, снижения степени разрушения волокон в гранулах и, как следствие, увеличения средней длины волокна в грануле, что повышает механические свойства композиционных материалов на основе получаемых гранул.

Задачей изобретения также является упрощение технологии получения гранул.

Раскрытие изобретения

Поставленная задача решается способом изготовления гранул армированного пресс-материала в экструдере, в соответствии с которым осуществляют следующие стадии:

подачу гранул связующего в экструдер;

пластификацию и плавление связующего;

дегазацию упомянутого связующего;

введение в расплавленное и дегазированное связующее непрерывных армирующих волокон;

одновременное измельчение непрерывных волокон и смешение упомянутых волокон с расплавленным и дегазированным связующим с получением смеси;

экструдирование упомянутой смеси с получением стренги армированного пресс-материала;

гранулирование стренги с получением гранул армированного пресс-материала.

В частных воплощениях изобретения поставленная задача решается способом, в котором дегазацию осуществляют в несколько стадий, а непрерывные армирующие волокна вводят после последней стадии дегазации.

В качестве связующего используют пек или смолы с высоким выходом по углероду.

В качестве непрерывных армирующих волокон используют углеродные волокна или волокна прекурсоров углерода.

В других воплощениях изобретения в качестве непрерывных армирующих волокон используют минеральные волокна.

Поставленная задача также решается устройством для изготовления гранул армированного пресс-материала, которое включает двухшнековый дегазирующий экструдер, приспособление для подачи непрерывного волокна и гранулятор, при этом экструдер содержит последовательно установленные загрузочный узел, материальный цилиндр и формующую фильеру, где материальный цилиндр включает корпус, в котором выполнено, по меньшей мере, одно вентиляционное отверстие и установленные внутри корпуса шнеки, конструктивно выполненные с возможностью осуществления дегазации подаваемого связующего, при этом приспособление для подачи непрерывного волокна установлено с возможностью подачи упомянутого волокна в вентиляционное отверстие.

Устройство может содержать два вентиляционных отверстия.

В этом случае приспособление для подачи непрерывного волокна может быть установлено над вторым вентиляционным отверстием.

Устройство может дополнительно содержать систему нагрева, установленную вокруг корпуса материального цилиндра.

Краткое описание чертежа

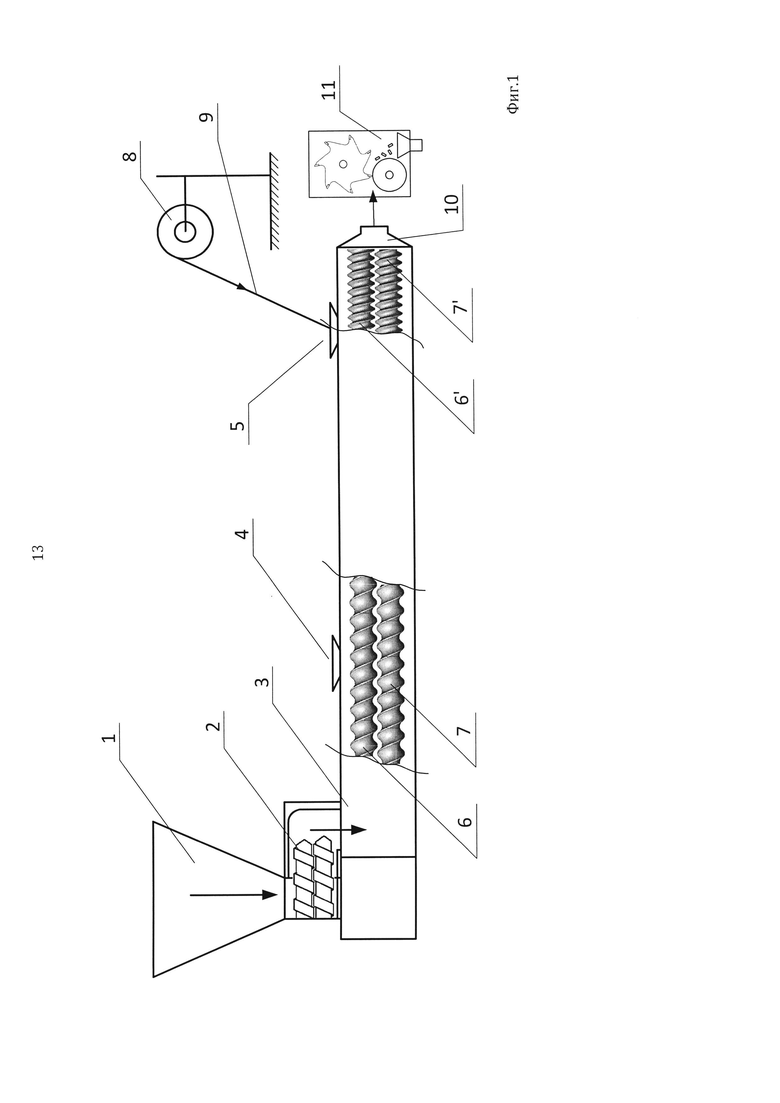

На фиг. 1 приведена схема устройства.

Позиции обозначают следующее.

1 - загрузочный узел

2 - передающий механизм

3 - материальный цилиндр

4, 5 - вентиляционные отверстия

6, 7 и 6′, 7′ - шнековая пара

8 - шпулярник

9 - непрерывное волокно

10 - фильера

11 - гранулятор

Осуществление изобретения

Как следует из приведенных выше данных, отличия предложенной технологии от известной в соответствии с патентом US 3655850 и других подобных технологий состоят в следующем: во-первых, для армирования гранулированного пресс-материала используется непрерывное волокно; во-вторых, это волокно вводится не одновременно с гранулами связующего материала, а отдельно от них; в-третьих, волокно вводится только после того, как гранулы связующего были расплавлены, а связующее прошло, по существу, полную дегазацию.

Эта технология может быть осуществлена в любом из приспособленных для данных целей устройств с получением декларируемого результата, однако, наиболее желательно ее осуществить в заявленном устройстве, что обеспечивает, кроме всего прочего, упрощение технологии.

Способ получения гранул пресс-материала осуществляется следующим образом:

(A) Подача гранул связующего в дозатор экструдера.

На этом этапе рассчитанное количество связующего в виде гранул подают в дозатор экструдера.

Вид связующего подбирается в зависимости от назначения конечного продукта. Так, для получения в дальнейшем из гранул армированного пресс-материала углерод-углеродных композиционных материалов в качестве связующего могут быть использованы карбонизующиеся с высоким выходом по углероду связующие, такие как пеки - каменноугольный, нефтяной или мезофазный.

Также могут быть использованы и синтетические смолы, такие как фенол-формальдегидные новолачного и резольного типа, в том числе модифицированные, фурановые и полиэфирные, эпоксидные смолы специального назначения, полиимидные смолы, полиарилэфиркетоны, полиэфиримидные смолы, полибензимидазол, полифенилен. Предпочтительными связующими для получения гранул для производства указанных деталей являются каменноугольные пеки и фенол-формальдегидные смолы, в том числе модифицированные вследствие относительно низкой температуры размягчения, что упрощает реализацию переработки в экструдере, а также высокий коксовый остаток связующего.

Если из гранул армированного пресс-материала предполагается получать изделия на основе полимерных композитных материалов, то могут быть использованы фенол-формальдегидные смолы новолачного типа для получения как пресс-материалов для углерод-углеродных композиционных материалов, так и производства термостойких композиционных пресс-материалов, применяемых в для прессования облегченных деталей сложной формы.

(B) Пластификация и расплавление связующего в материальном цилиндре экструдера.

На этой стадии гранулы связующего поступают в материальный цилиндр, где происходит их пластификация с подплавлением связующего, а затем и полное расплавление связующего до перехода в вязкотекучее состояние. При этом в зависимости от того, какую мы экструзию проводим - горячую (в случае смол, твердых при комнатной температуре) или холодную (в случае смол, жидких при комнатной температуре), расплавление связующего может производиться с подведением тепла (горячая экструзия) либо за счет использования сил трения рабочих органов внутри материального цилиндра (холодная экструзия). В качестве таких органов выступают один или два шнека (шнековые экструдеры), поршень (поршневые экструдеры) или диски (дисковые экструдеры).

В наилучшем воплощении изобретения для реализации способа нами был использован двухшнековый экструдер с однонаправленным вращением шнеков.

(С) Дегазация связующего.

При переработке сырья экструдерами вследствие наличия в исходном сырье примесей, остаточных летучих веществ, влаги, а также летучих веществ, выделяющихся при нагревании, в связующем появляются пузырьки.

Для устранения данной проблемы осуществляют дегазацию связующего. Дегазация может быть проведена как в самом экструдере, так и вне его.

Для упрощения технологии часто применяют так называемые дегазирующие экструдеры (часто одношнековые). Альтернативой является использование дегазирующих камер, которыми оснащаются экструзионные машины (часто двухшнековые).

Работа дегазирующего экструдера или дегазационной камеры заключается в том, чтобы путем компрессии и декомпрессии материала удалить остаточные летучие вещества, остаточный растворитель и влагу из перерабатываемого материала. Такие машины применяют, как правило, для производства термопластических пластмасс. Конструкция данного типа экструдера такова, что поток материала, который должен быть дегазирован, подается со стороны привода шнека, а дегазированное сырье перемещают по ходу движения материала к концу шнека. При поступлении связующего в материальный цилиндр гранулы попадают в зоны зацепления шнеков, при этом происходит компрессия материала в момент, когда зазор между шнековыми парами минимальный, и декомпрессия, когда материал выходит из зоны зацепления шнеков. Более высокая степень компрессии и декомпрессии позволяет достичь высокой степени дегазации материала как при вакуумной, так и при атмосферной дегазации, что достигается более глубоким профилем нарезки шнековых элементов.

Целью процесса дегазации является получение полимеров с небольшим содержанием растворителя и/или влаги для обеспечения более высокого качества производимого полуфабриката.

В случае проведения дегазации в шнековом экструдере дегазация происходит в результате наличия высокого давления в межшнековых зазорах, при этом газы и воздух выходят через зону дегазации, которая может быть как атмосферной, так и вакуумной.

Если осуществляется атмосферная дегазация, то газы удаляются через специальные вентиляционные отверстия в корпусе материального цилиндра экструдера.

Во втором случае (вакуумная дегазация) она осуществляется принудительно при использовании насосного оборудования и системы трубопровода, подведенного к зоне вакуумной дегазации.

Степень очистки от газов зависит как от вида оборудования, применяемого для дегазации, так и от ее технологии (атмосферная, вакуумная). При использовании для получения гранул дегазирующего шнекового экструдера для осуществления атмосферной дегазации остаточное содержание газов и воздуха в расплаве связующего составляет не более 3 масс. % и это количество является оптимальным для достижения высоких потребительских свойств гранулята.

В случае если при экструдировании будет необходимо получать гранулированный материал с более высокими требованиями по содержанию воздуха и газов в связующем, процесс можно будет проводить с использованием вакуумной дегазации.

(D) Введение непрерывных армирующих волокон, их измельчение и получение смеси связующего с измельченными волокнами.

Следующая стадия осуществления способа предполагает введение в расплавленное и дегазированное связующее непрерывных армирующих волокон.

Волокно поступает в расплавленное связующее с приспособления для подачи волокна, в качестве которого может быть использован шпулярник. Непрерывное волокно подается в экструдер, захватывается дегазированным расплавом связующего и измельчается шнековыми парами экструдера.

Для подачи волокна в экструдер может быть использован, например, дополнительный бункер, установленный в экструдере за зоной дегазации. В наиболее желательном воплощении изобретения, в случае использования дегазирующего экструдера, непрерывное волокно может подаваться непосредственно в вентиляционное отверстие для удаления газов.

Если таких отверстий несколько, то дегазация будет осуществляться поэтапно. В этом случае целесообразно подавать непрерывное волокно в последнее вентиляционное отверстие, являющееся ближайшим к формующей матрице. В этом случае дегазация будет завершена полностью, а также будет достигнута низкая степень измельчения волокна в грануле.

Нами установлено, что введение непрерывного волокна после стадии дегазации позволяет избежать его излишнего измельчения, а также неизбежной механоактивации, приводящей к адсорбции воздуха на поверхности связующего и волокон. Поскольку связующее является дегазированным, то адсорбции воздуха и других газов происходить не будет, и полученные на последующих стадиях осуществления способа гранулы не будут пористыми. В случае если непрерывное волокно вводится до осуществления дегазации, то связующее расплавляется недостаточно, при этом гранулы связующего оказывают механическое воздействие на волокна, способствуя излишнему измельчению волокна, а повышенное содержание газов в связующем вызывает возникновение пористости гранул.

Другим положительным моментом использования армирующего непрерывного волокна вместо рубленого волокна является то, что при введении непрерывных волокон в дегазированный расплав связующего образующаяся смесь волокон и связующего является седиментационно устойчивой, что способствует повышению однородности получаемых гранул пресс-материала.

В качестве армирующих волокон могут быть использованы любые подходящие для этих целей волокна, например минеральные, такие как базальтовые, стеклянные и кремнеземные волокна, а также могут быть использованы углеродные волокна или волокна из веществ-прекурсоров для получения углеродного волокна, такие как вискозные, ПАН-волокна, в том числе окисленные или с промежуточной температурой обработки.

(Е) Экструдирование полученной смеси измельченных волокон и дегазированного связующего для получением стренги армированного пресс-материала.

Под стренгой понимается прошедшая через формующую фильеру смесь связующего и волокон, которая приобрела форму шнура.

Фильеры устанавливаются на выходе из материального цилиндра экструдера с заданным набором, конфигурацией и сечением отверстий для получения требуемого профиля стренгов армированного пресс-материала.

(F) Стадия гранулирования стренгов.

Данная стадия предусматривает переработку стренги из связующего и армирующих волокон в сыпучий продукт, удобный для дальнейшей переработки.

Гранулирование стренгов в нашем изобретении осуществляют путем рубки стренгов как в горячем состоянии, так и в холодном состоянии в воде, либо на воздухе. При этом получаются гранулы. Диаметр и сечение гранул определяется сечением отверстий фильеры, длина гранул - скоростью экструдирования и скоростью рубки полученных стренгов.

Гранулированные материалы имеют большую насыпную плотность, прочность, хорошую сыпучесть и стабильные характеристики в течение длительного времени хранения (не слеживаются). Они хорошо дозируются, хранятся, транспортируются, не пылят в производственных помещениях, уменьшают площадь складских помещений и емкостей для хранения.

Полученные гранулы могут быть использованы как для производства армированных пластиков, так и для производства углерод-углеродных композиционных материалов.

В последнем случае связующее должно обладать высоким выходом по углероду (≈48-85%), а в качестве армирующих волокон могут быть использованы либо углеродные волокна, либо прекурсоры углеродных волокон.

Как уже сообщалось, предложенный способ может осуществляться в любых экструдерах, приспособленных для получения гранулируемого продукта.

При этом операция дегазации связующего может происходить как в экструдере, так и вне его.

Процесс проведения дегазации непосредственно в дегазирующем экструдере более экономически выгоден, чем проведение дегазации в дегазационной камере.

Изобретение осуществляется следующим образом.

Связующее в виде гранул поступает в загрузочный узел (1), из которого с помощью передающего механизма (2) поступает в материальный цилиндр (3), в корпусе которого выполнены вентиляционные отверстия (4) и (5).

В корпусе материального цилиндра (3) установлена шнековая пара (6, 7), вращение которой происходит в одном направлении.

Устройство может быть снабжено системой нагрева, установленной вокруг корпуса материального цилиндра (не показана), однако нагрев связующего в материальном цилиндре может происходить без подачи внешнего тепла, а только под воздействием давления, развиваемого шнеками.

Для осуществления возможности проведения дегазации связующего шнеки выполняют таким образом, что по мере продвижения связующего уменьшается шаг витка шнека (6′, 7′), а их кромки становятся более узкими, что позволяет снизить долю коротких волокон в грануляте.

Когда связующее прошло дегазацию, то в вентиляционное отверстие (5) со шпулярника (8) вводят непрерывное волокно в форме непрерывной нити или ровинга (9).

Нить (или ровинг) вводят в отверстие (5) вручную. Волокно подхватывается связующим и с помощью шнеков (6′, 7′) осуществляется его измельчение с одновременным продвижением пресс-массы к фильере (10).

При прохождении пресс-массы через фильеру (10) образуются стренги, которые поступают на гранулятор (11), где осуществляется рубка стренг в гранулы.

Пример осуществления изобретения

Получали гранулы на основе пекового связующего.

Для этого пек каменноугольный марки B в соответствии с ГОСТ 10200-83 (выход по углероду ≈55.2% согласно DIN 51905) в виде гранул загружали в загрузочный узел (1), далее связующее поступало в материальный цилиндр (3) экструдера, в котором связующее пластифицировалось и нагревалось под действием сдвиговых напряжений, создаваемых двумя шнеками (6, 7), а также нагрева до температуры 110-115°C. Одновременно связующее подвергалось дегазации, выходящие газы и воздух удалялись через вентиляционные отверстия (4, 5).

В дегазированное связующее, достигшее вентиляционного отверстия (5), вводилась нить непрерывного углеродного волокна марки PANEX®35 50К с линейной плотностью 3700 текс.

Нить измельчалась шнеками и вмешивалась в связующее. Полученный пресс-материал поступал на фильеру (10) и из него выдавливались стренги в виде круглых прутков, которые охлаждались воздухом или водой, а затем они поступали на гранулятор (11), в котором осуществлялась их резка на гранулы с размером 10-15 мм.

Полученные в соответствии с примером гранулы обладали следующими свойствами:

- высокая степень однородности: коэффициент вариации COV=1.5%;

- средняя длина волокна: LN=25.3 мм; доля коротких волокон с размером менее 1.0 мм - 12.8%;

- открытая пористость гранул П=3.4% [(согласно ASTM С20-00(2010)].

Преимущество данного метода заключается в том, что при экструдировании волокно полностью пропитывается дегазированным связующим.

Заявленная технология позволяет производить наполнение связующего волокнами в широком интервале - вплоть до 70 масс. %.

Распределение волокон в получаемых гранулах имеет ярко выраженную анизотропию в результате ориентирования волокон на выходе из отверстий фильеры при формировании стренгов. Анизотропия снижается при уменьшении содержания волокон в стренгах.

Полученные гранулы могут быть использованы в качестве полуфабриката для получения углерод-углеродных композиционных материалов.

Далее для этого необходимо осуществить следующие дальнейшие операции:

- горячее прессование;

- обжиг;

- операции ПКД (пропитка и карбонизация под давлением);

- высокотемпературная обработка;

- пиролитическое уплотнение.

Полученный таким образом композиционный материал обладал механическими свойствами, значения которых на 5.8-10.1% выше значений для материала, полученного по традиционной технологии (см. таблицу).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления полимерных гранул, армированных волокнами | 2022 |

|

RU2804848C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2006 |

|

RU2321603C1 |

| Композиция на основе поликарбоната и базальтового волокна, способ изготовления из нее композиционного материала и композиционный материал, полученный этим способом | 2017 |

|

RU2678273C1 |

| СПОСОБ ПОЛУЧЕНИЯ АРМИРОВАННОГО ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И АРМИРОВАННЫЙ ТЕРМОПЛАСТИЧНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 2018 |

|

RU2670896C1 |

| Способ получения полиэфиримидного композиционного материала для 3D-печати | 2022 |

|

RU2783519C1 |

| Полимерный композиционный материал для литья под давлением | 2024 |

|

RU2832304C1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО ФИЛАМЕНТА ДЛЯ ТРЕХМЕРНОЙ ПЕЧАТИ | 2023 |

|

RU2832508C1 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ МЕТОДОМ 3Д-ПЕЧАТИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2674138C1 |

Изобретение относится к технологии получения гранул армированного волокнами полимерного пресс-материала и устройству для его получения и может быть использовано в различных областях техники, в том числе для получения армированных пластиков, углерод-углеродных композиционных материалов, в том числе фрикционного назначения, а также для производства термостойких композиционных пресс-материалов, применяемых для изготовления облегченных деталей сложной формы, используемых в аэрокосмической технике, наземном и морском транспорте. Способ изготовления гранул армированного пресс-материала в экструдере, характеризующийся тем, что включает следующие стадии: подачу гранул связующего в экструдер; пластификацию и плавление связующего; дегазацию упомянутого связующего; введение в расплавленное и дегазированное связующее непрерывных армирующих волокон; одновременное измельчение непрерывных волокон и смешение упомянутых волокон с расплавленным и дегазированным связующим с получением смеси; экструдирование упомянутой смеси с получением стренги армированного пресс-материала и гранулирование стренги с получением гранул армированного пресс-материала. Раскрывается также устройство для осуществления данного способа. Техническим результатом изобретения является улучшение качества гранул за счет повышения степени однородности гранул, уменьшения пористости гранул, снижения степени разрушения волокон в гранулах и, как следствие, увеличения средней длины волокна в грануле, что повышает механические свойства композиционных материалов на основе получаемых гранул. 2 н. и 7 з.п. ф-лы, 1 ил., 1 табл.

1. Способ изготовления гранул армированного пресс-материала в экструдере, характеризующийся тем, что включает следующие стадии:

подачу гранул связующего в экструдер;

пластификацию и плавление связующего;

дегазацию упомянутого связующего;

введение в расплавленное и дегазированное связующее непрерывных армирующих волокон;

одновременное измельчение непрерывных волокон и смешение упомянутых волокон с расплавленным и дегазированным связующим с получением смеси;

экструдирование упомянутой смеси с получением стренги армированного пресс-материала;

гранулирование стренги с получением гранул армированного пресс-материала.

2. Способ по п. 1, характеризующийся тем, что дегазацию осуществляют в несколько стадий, а непрерывные армирующие волокна вводят после последней стадии дегазации.

3. Способ по п. 1, характеризующийся тем, что в качестве связующего используют пек или смолы с высоким выходом по углероду.

4. Способ по п. 1, характеризующийся тем, что в качестве непрерывных армирующих волокон используют углеродные волокна или волокна прекурсоров углерода.

5. Способ по п. 1, характеризующийся тем, что в качестве непрерывных армирующих волокон используют минеральные волокна.

6. Устройство для изготовления гранул армированного пресс-материала, характеризующееся тем, что включает двухшнековый дегазирующий экструдер, приспособление для подачи непрерывного волокна и гранулятор, при этом экструдер содержит последовательно установленные загрузочный узел, материальный цилиндр и формующую фильеру, где материальный цилиндр включает корпус, в котором выполнено, по меньшей мере, одно вентиляционное отверстие и установленные внутри корпуса шнеки, конструктивно выполненные с возможностью осуществления дегазации подаваемого связующего, при этом приспособление для подачи непрерывного волокна установлено с возможностью подачи упомянутого волокна в вентиляционное отверстие.

7. Устройство по п. 6, характеризующееся тем, что содержит два вентиляционных отверстия.

8. Устройство по п. 7, характеризующееся тем, что приспособление для подачи непрерывного волокна установлено над вторым вентиляционным отверстием.

9. Устройство по п. 6, характеризующееся тем, что дополнительно содержит систему нагрева, установленную вокруг корпуса материального цилиндра.

| US 3655850 A, 11.04.1972 | |||

| Прибор для линования | 1929 |

|

SU25430A1 |

| Передвижной конвейер | 1960 |

|

SU149054A1 |

| СПОСОБ ЛИТЬЯ ПОД ДАВЛЕНИЕМ ПРИ ТЕМПЕРАТУРЕ, БЛИЗКОЙ К ТЕМПЕРАТУРЕ ЛИКВИДУСА | 2005 |

|

RU2352435C1 |

Авторы

Даты

2016-07-27—Публикация

2015-04-03—Подача